Изобретение относится к металлообработке, конкретно к электрохимической обработке, и предназначено для обработки винтов различного профиля.

Известно устройство для электрохимической обработки валов, содержащее датчик контроля прогиба вала, связанный с источником питания через блок управления, а также ванну с электролитом, которая закреплена на суппорте станка и имеет возможность перемещаться вдоль и поперек оси вала [Авторское свидетельство СССР №1618536 А1, кл. В23Н 3/00].

Недостатком данного аналога является невозможность стабилизировать продольную ось вала и обеспечить продольную геометрическую точность вала. Кроме того, диапазон диаметров при обработке минимальный, обработка ступенчатых валов невозможна, так как при прохождении ступени электрод-инструментом она сглаживается.

Известно устройство, выбранное в качестве прототипа, описанное в способе обработки тел вращения, и содержащее систему самоцентрирующих люнетов (СЦЛ), установленных на отдельной станине и удерживающих вал в процессе обработки, который подключен к положительному полюсу источника тока, а ролики СЦЛ подключены к отрицательному полюсу источника. СЦЛ оснащены шаговыми двигателями, которые управляются от блока управления и источника питания постоянного тока [Патент РФ №2492030 С1, кл. В23В 1/00, 2013].

Приведенный аналог имеет недостатки. Возникающие при механической обработке силы резания создают остаточные напряжения по всей поверхности вала, которые складываются с внутренними остаточными напряжениями с учетом знака и приводят к потере точности (искривлению оси вала в процессе эксплуатации). В материале заготовки остаточные напряжения всегда распределены неравномерно по длине. Кроме того, после механической обработки шейки вала имеют малую точность и низкую шероховатость.

Известно устройство, выбранное в качестве прототипа для обработки валов электрохимическим способом.

Устройство содержит переднюю и заднюю опоры со сферическими центрами, установленные через диэлектрические прокладки в передней и задней опорах станка, суппорт, дополнительную станину с закрепленными на ней самоцентрирующими люнетами с приводами зажима, блок управления привода зажима самоцентрирующих люнетов и источник питания, подключенный положительным полюсом к валу. В устройстве использован инструментальный самоцентрирующий люнет, установленный на суппорте и оснащенный тремя электрод-инструментами, выполненными в виде склеенных между собой металлических трубочек. Рабочие торцы электрод-инструментов имеют форму сектора с радиусом, величина которого равна среднему значению между максимальным и минимальным радиусами шеек обрабатываемого вала, причем электрод-инструменты подключены к отрицательному полюсу источника питания, оснащены механизмом поворота на 180 градусов [Патент РФ №2552205 С2, кл. В23Н 3/00, 2015].

Недостатком приведенного аналога является невозможность обработки длинномерных деталей сложных по форме в поперечном сечении.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества поверхности резьбы винтов и устранение поверхностных остаточных напряжений, которые остаются после механической обработки. В результате достигаются следующие технические результаты: повышается к.п.д. винтовой пары, а за счет снижения сил трения повышается надежность работы пары.

Эта задача решается тем, что устройство для электрохимической обработки содержит электрод-инструмент выполненный в виде трех сменных секторов, вырезанных из одной заготовки «плашки» с нарезанными внутри канавками с профилем эквидистантно профилю резьбы заготовки с зазорами. На вершинах боковых наружных поверхностей электрод-инструмента, с двух его сторон на высоте 0.8 высоты профиля резьбы установлены попарно два дистанционных упора, выполненных сферическими и по высоте равными минимальному зазору между электрод-инструментом и рабочим профилем обрабатываемой поверхности, с каждой стороны рабочей части электрод-инструмента. Электрод-инструмент оснащен самоустанавливающимся механизмом его поворота относительно своей продольной оси на угол подъема винтовой линии заданного типа резьбы.

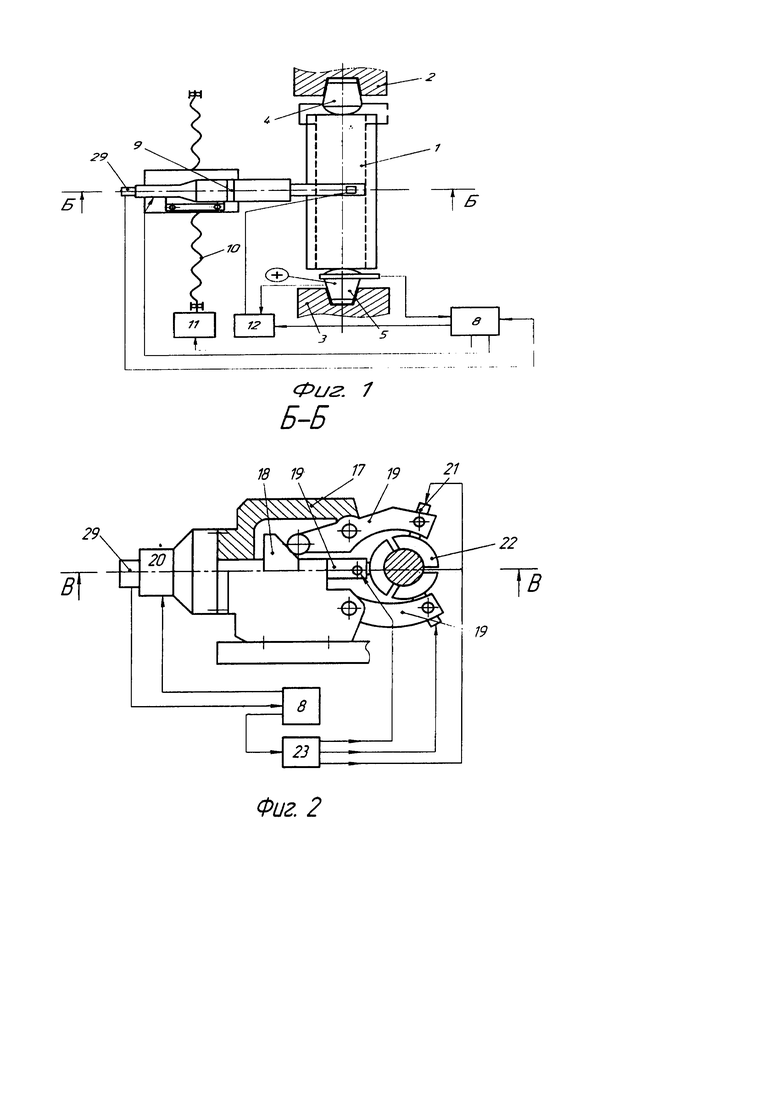

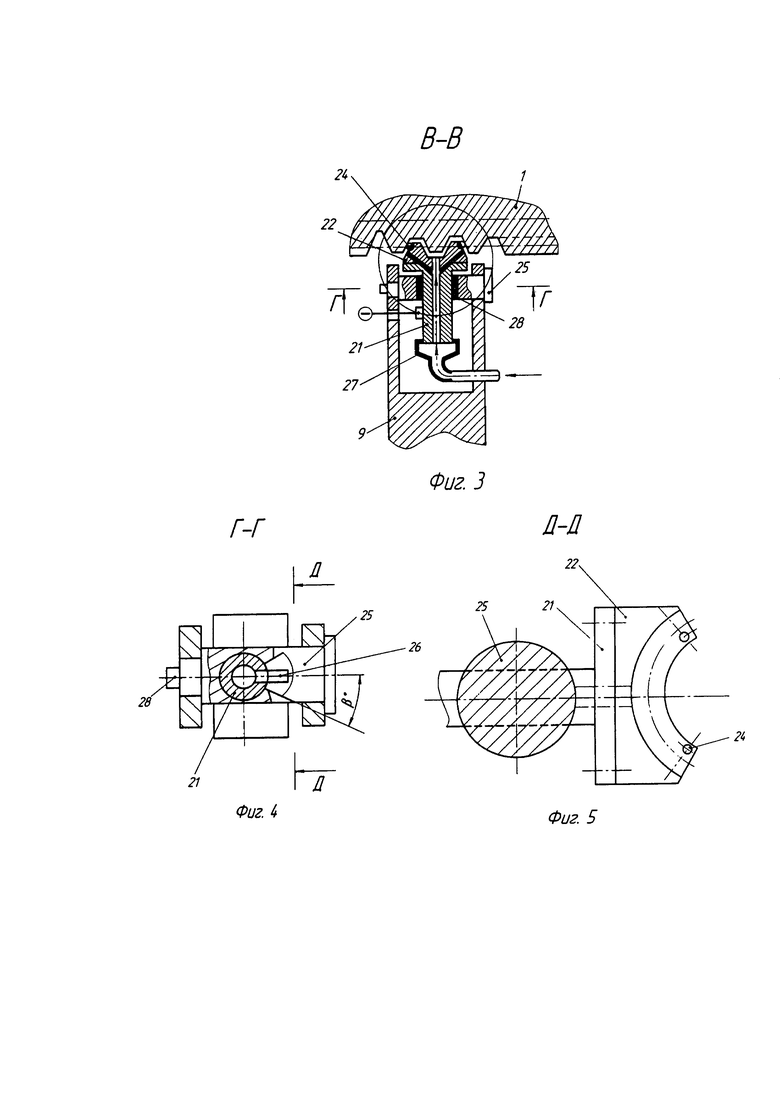

Предлагаемое изобретение иллюстрируется чертежами, на которых изображено: на фиг. 1 приведена функциональная схема обработки винта, вид сверху; на фиг. 2 показан разрез Б-Б фиг. 1; на фиг. 3 показан разрез В-В фиг. 2, на фиг. 4 показан разрез Г-Г фиг. 3, на фиг. 5 показан разрез Д-Д.

Устройство для электрохимической обработки содержит винт 1, переднюю 2 и заднюю 3 опоры с, соответственно, поводковым патроном со сферическим центром 4 и со сферическим центром 5, электрически изолированными от корпусов опор 3 и 2 станка, блок управления 8, инструментальный самоцентрирующий люнет (ИСЦЛ) 9, через ходовой винт 10 связанный с приводом продольной подачи 11. Винт 1 через одну из опор в виде сферического центра подключен к положительному полюсу источника питания 12. Для перемещения рычагов 19 на корпусе 17 закреплен электропривод 20. ИСЦЛ 9 содержит корпус 17, в котором размещен копир 18. Рычаги 19 оснащены электрод-инструментами 22 которые закреплены на корпусе 21, выполненными в виде трех равных и сменных секторов со сквозными отверстиями через которые подается электролит от насоса 23. На каждом секторе 22 смонтированы дистанционные упоры 24 фиг. 3-5. Электрод-инструмент 22 своим корпусом 21 крепится в оси 25 которая установлена в поперечину рычага 19. В корпусе 21 закреплен штифт 26, который служит ограничителем его поворота, а стопор 28 фиксирует установившийся поворот электрод-инструмента.

На свободном конце корпуса 21 смонтирована эластическая труба 27 для подачи электролита. Диэлектрическая втулка 28 обеспечивает электроизоляцию элекрод-инструмента от массы ИСЦЛ. Датчик момента 29 обеспечивает контроль контакта электрод-инструмента с поверхностью резьбы винта 1.

Устройство для электрохимической обработки для полирования рабочих поверхностей резьбы винта работает следующим образом.

Винт 1 устанавливают в центра 4,5 токарного станка. Далее винт 1 поджимают задним центром 5 (фиг. 1), закрепленным в опоре 3, до контакта с идентичным передним центром поводкового патрона 2 в опоре 4. Один из центров (например, 5) подключают к положительному полюсу источника питания 23. Оба центра изолированы диэлектрической прокладкой, на рис. 1 показана условна.

Далее подводят ИСЦЛ 9 к зоне обработки (полирование рабочих поверхностей резьбы винта). Корпуса электрод-инструментов 21 подключены к отрицательному полюсу источника питания 12, а винт 1 к положительному полюсу того же источника 12. Через эластичную трубу 27 поступает под давлением раствор электролита (например, на основе поваренной соли NaCI).

Блок управления 8 включает электропривод 20, который с помощью ИСЦЛ подводит на заданное расстояние электрод-инструменты 22 до контакта дистанционного упора 24 с боковой поверхностью резьбы винта 1. Упоры 24 устанавливаются попарно с двух сторон рабочих поверхностей элертрод-инструмента на расстояние 0.8 от внутреннего диаметра резьбы.

При сближении рычагов 19 электрод-инструмент 22, поворачиваясь относительно продольной оси в пределах угла поворота 2β°, самоустанавливается относительно угла подъема винтовой линии винта и после установки фиксируется стопором 28 фиг. 4. В момент контакта дистанционных упоров 24 с рабочей поверхностью резьбы винтов, датчик крутящего момента 29, вмонтированный в электропривод 20, подает команду на его остановку. Выход датчика 29 подключен к входу блока управления 8. Высота дистанционных упоров 24 равна минимальному зазору между поверхностями профиля резьбы и поверхностями электрод-инструмента 22. Для увеличения зазора блок управления 8 включает реверс электропривода 20 и ИСЦЛ устанавливает заданный зазор.

Далее подается рабочее напряжение от источника питания 12 на винт 1 и электро-инструмент 22 и при вращении винта 1 согласно команде от блока 8 ИСЦЛ перемещается вдоль винта 1 и происходит электрохимическое полирование рабочих поверхностей винта. Винт 1 приводят во вращение (на фиг. 1 привод показан условно в виде поводкового патрона 4), со скоростью 30…60 об/мин, одновременно с вращением винта 1 включают подачу электролита, через блок управления 8 который подключен к насосу прокачки электролита 23, обеспечивающему подачу электролита под давлением 4…6 атм в зону обработки трех электрод-инструментов 22, которые обеспечивают равномерные гидродинамические условия обработки в любой зоне обработки.

Электрод-инструмент устанавливается с межэлектродным зазором 0,02…0,08 мм в зависимости от физико-механических свойств обрабатываемого материала и рабочего напряжения, которые порядка 8…12 В при плотности тока 100…550 А/см2 и температуре электролита 20…25°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2552205C2 |

| ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2494840C1 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИНТОВОГО ЗУБЧАТОГО ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ В ОТВЕРСТИИ ТРУБЧАТОЙ ЗАГОТОВКИ | 2014 |

|

RU2578895C2 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки одновинтового насоса | 2022 |

|

RU2798263C1 |

| Способ обработки заготовки для получения ступенчатого вала с соотношением длины к диаметру более 10 | 2020 |

|

RU2749853C1 |

Изобретение относится к электрохимической обработке винтов различного профиля. Устройство содержит переднюю и заднюю опоры со сферическими центрами, установленные через диэлектрические прокладки в передней и задней опорах станка, суппорт, инструментальный самоцентрирующий люнет с электрическим приводом, насос для прокачки электролита и источник питания, подключенный положительным полюсом к винту, а отрицательным полюсом к электрод-инструменту. Электрод-инструмент выполнен в виде трех равных и сменных секторов с нарезанными внутри винтовыми канавками с профилем, эквидистантным профилю резьбы обрабатываемого винта с зазором, причем на внешних боковых поверхностях электрод-инструмента с двух его сторон установлены попарно два дистанционных сферических упора, высота которых равна минимальному межэлектродному зазору с каждой стороны рабочей поверхности электрод-инструмента. Электрод-инструмент оснащен самоустанавливающимся механизмом поворота относительно своей продольной оси на угол подъема винтовой линии резьбы, равный плюс-минус двадцати градусам. Изобретение позволяет повысить точность и качество обработки винтов. 5 ил.

Устройство для электрохимической обработки винтов, содержащее переднюю и заднюю опоры со сферическими центрами, установленные через диэлектрические прокладки в передней и задней опорах станка, суппорт, инструментальный самоцентрирующий люнет с электрическим приводом, насос для прокачки электролита и источник питания, подключенный положительным полюсом к винту, а отрицательным полюсом к электрод-инструменту, отличающееся тем, что электрод-инструмент выполнен в виде трех равных и сменных секторов с нарезанными внутри винтовыми канавками с профилем, эквидистантным профилю резьбы обрабатываемого винта с зазором, причем на внешних боковых поверхностях электрод-инструмента с двух его сторон установлены попарно два дистанционных сферических упора, высота которых равна минимальному межэлектродному зазору с каждой стороны рабочей поверхности электрод-инструмента, при этом электрод-инструмент оснащен самоустанавливающимся механизмом поворота относительно своей продольной оси на угол подъема винтовой линии резьбы, равный плюс-минус двадцати градусам.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2552205C2 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| Устройство для размерной электрохимической обработки длинномерных нежестких деталей | 1988 |

|

SU1618536A1 |

| Устройство для электрохимической обработки лопастей гребного винта | 1983 |

|

SU1127733A1 |

| CN 207171129 U, 03.04.2018. | |||

Авторы

Даты

2019-09-23—Публикация

2018-12-06—Подача