Изобретение относится к области металлургии, в частности к технологиям изготовления сплавов, обладающих эффектом памяти формы (ЭПФ), и может быть использовано в атомной, авиа - космической, угольной, химической и других отраслях промышленности для создания прогрессивных технологий, основанных на применении сплавов с эффектом памяти формы.

Известен в качестве прототипа способ обработки сплава с эффектом памяти формы: осуществляют динамическое нагружение сплава с ЭПФ (патент РФ №2173730, МПК C22F 1/18, публ. 20.09.2001 г.), обеспечивающий увеличение коэффициента обратимого формовосстановления до 3,3%.

Недостатком аналога является недостаточно высокие показатели коэффициента формовосстановления в готовом сплаве.

Актуальность технической проблемы основана на необходимости создания устройств безопасности (УБ) для установок, в основу работы которых заложены сложные процессы взаимодействия веществ, продукты которых могут представлять опасность для окружающей среды и обслуживающего персонала (таких, как реакторные установки атомных электростанций, например). Такие устройства безопасности могут содержать приборы или их элементы, принцип работы которых основан на применении сплавов с высокотемпературной памятью формы (СВПФ) Достоинства СВПФ, применительно к УБ определяются по температурам As и Аƒ начала и конца обратного мартенситного (аустенитного) превращения (формовосстановления).

Недостатком СВПФ является дороговизна из-за наличия в их составе драгоценных металлов.

Задачей, на решение которой направлено изобретение, является расширение области применения СВПФ за счет понижения температур формовосстановления до значения интервала 100-170°С и повышения величины ЭПФ до значений выше 4%.

Технический результат, обеспечиваемый при использовании заявляемого сплава, заключается в уменьшении температурного интервала восстановления формы до значений 100-170°С и повышении величины эффекта ЭПФ до значений выше 4%.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа обработки сплава с эффектом памяти формы, включающего температурное и механическое воздействие на сплав, согласно изобретению температурное воздействие на сплав осуществляют в режиме отжига в вакууме при температуре не менее 850°С в течение 1 часа, затем проводят операцию наведения деформации растяжения в интервале 5-11%, при температурах Td от -5 до 25°С и скоростях деформации от έ= 2,8⋅10-3 до έ=2,8⋅10-1 с-1.

Заявляемый способ изготовления СВПФ поясняется следующим образом.

Указанный технический результат достигается за счет включения в состав СВПФ металла в виде гафния в указанных соотношениях, тогда как вне пределов соотношений других компонентов сплава не будет обеспечен требуемый уровень улучшения показателей - температурного интервала восстановления формы в пределах значений 100-170°С и увеличение величины эффекта ЭПФ до значений выше 4%.

При выборе состава СВПФ, в котором количество гафния будет больше по сравнению с заявленными пределами, то получится сплав с более высокими температурами формовосстановления и низкой пластичностью. Если количество никеля будет больше заявленных пределов, то получится сплав с более низкими температурами формовосстановления и высокой пластичностью. Если сплав не будет подвергнут требуемой термической обработке и не будут обеспечены условия наведения деформации, то не будут достигнуты требуемые величина характеристик эффекта памяти формы.

Поэтому во всех приведенных выше вариантах выполнения СВПФ вне заявляемых пределов соотношений и условий предлагаемого способа не будет достигнут заявленный технический результат.

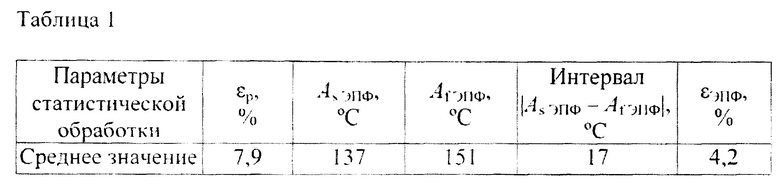

Результаты статистической обработки значений экспериментальных данных термомеханических характеристик образцов сплава Ni49,5Ti48Hf2,5, ат.%, приведены в таблице 1. Из таблицы I видно, что исследуемый сплав по составу, условиям наведения деформации обеспечивает заявленные требования по температурам формовосстановления и величине эффекта памяти формы.

Предлагаемый способ обработки СВПФ включает температурное и механическое воздействие на сплав, при этом температурное воздействие на сплав осуществляют в режиме отжига в вакууме при температуре не менее 850°С в течение 1 часа. После чего проводят операцию наведения деформации растяжения в интервале 5-11%, при температурах Td от -5 до 25°С и скоростях деформации от  до

до  .

.

Такая последовательность операций заявляемого способа необходима для обеспечения температур показателя формовосстановления до значения интервала 100-170°С и повышения величины ЭПФ до значений выше 4%.

В указанных условиях термообработки достигается однородность структуры, способствующая наилучшему проявлению эффекта памяти формы. При этом коэффициент вариации Квар концентраций всех элементов незначителен и составляет величину менее 5%. Микротвердость сплава после отжига при 850°С на 10% меньше, чем в исходном состоянии, а это способствует увеличению пластичности и, следовательно, улучшению термомеханических характеристик сплава.

Необходимость проведения операции наведения деформации растяжения продиктована необходимостью получения требуемых температур формовосстановления.

Выполнение условий предлагаемого способа обработки заявляемого сплава (СВПФ) - отжиг в вакууме при 850°С, в течение не менее 1 часа и наведение деформации растяжения εp, в интервале 5-11%, при температурах Td от -5 до 25°С и скоростях деформации от  до

до  позволяет обеспечить требуемую величину эффекта памяти формы до значений выше 4%.

позволяет обеспечить требуемую величину эффекта памяти формы до значений выше 4%.

Таким образом, совокупность приведенных выше изменений в составе заявляемого сплава, а именно, выбор компонентов состава никель, гафний, титан и их соотношений позволяет обеспечить температуры формовосстановления в заявленном интервале, и выбор режима термической обработки и температурно-скоростных условий наведения величины деформации обеспечить требуемую величину эффекта памяти формы.

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером конкретной реализации.

Пример 1. В лабораторных условиях предлагаемый способ и СВПФ реализованы следующим образом.

Был выбран состав предлагаемого СВПФ из заявленного диапазона соотношений компонентов ат.%, а именно:

- никель - 49,5-50;

- гафний - 2,5;

- титан - остальное.

Образцы СВПФ указанного состава подвергались обработке в условиях заявляемого способа, а именно: температурное воздействие на сплав согласно изобретению осуществляют в режиме отжига в вакуумной печи при температуре не менее 850°С в течение 1 часа, с последующим наведением деформации растяжения в интервале 5-11%, при температурах Td от -5 до 25°С и скоростях деформации от  до

до  . После проведения всех процедур заявленного способа, обработанные образцы ВСЭФ подвергались контрольным испытаниям, результаты которых приведены в таблице 1. Из таблицы видно, что заявляемый сплав, при реализации предлагаемого изобретения обеспечивает более высокий, по сравнению с прототипом, технический результат, заключающийся в обеспечении уменьшения температурного интервала восстановления формы до значений 100-170°С и повышения величины ЭПФ εЭПФ до значений выше 4%.

. После проведения всех процедур заявленного способа, обработанные образцы ВСЭФ подвергались контрольным испытаниям, результаты которых приведены в таблице 1. Из таблицы видно, что заявляемый сплав, при реализации предлагаемого изобретения обеспечивает более высокий, по сравнению с прототипом, технический результат, заключающийся в обеспечении уменьшения температурного интервала восстановления формы до значений 100-170°С и повышения величины ЭПФ εЭПФ до значений выше 4%.

Изобретение относится к металлургии, а именно к изготовлению сплавов с высокотемпературным эффектом памяти формы, и может быть использовано в атомной, авиакосмической, угольной, химической и других отраслях промышленности. Способ изготовления сплава с высокотемпературным эффектом памяти формы включает отжиг сплава, содержащего, ат.%: никель 49,5-50,0, гафний 2,5-5,0, титан - остальное, и последующую деформацию. Отжиг проводят в вакууме при температуре 850°С в течение 1 часа, а деформацию осуществляют путем наведения деформации растяжением 5-11% при температуре Td от -5 до 25°С и скорости деформации от  до

до  . Обеспечивается уменьшение температурного интервала восстановления формы до значений 100-170°С и повышение величины ЭПФ до значений выше 4%. 1 табл., 1 пр.

. Обеспечивается уменьшение температурного интервала восстановления формы до значений 100-170°С и повышение величины ЭПФ до значений выше 4%. 1 табл., 1 пр.

Способ изготовления сплава с высокотемпературным эффектом памяти формы, включающий отжиг сплава, содержащего, ат.%: никель 49,5-50,0, гафний 2,5-5,0, титан - остальное, и последующую деформацию, отличающийся тем, что отжиг проводят в вакууме при температуре 850°С в течение 1 часа, а деформацию осуществляют путем наведения деформации растяжением 5-11% при температуре Td от -5 до 25°С и скорости деформации от  до

до  .

.

| CN 101381820 B, 19.05.2010 | |||

| JPS 58157934 A, 20.09.1983 | |||

| Способ получения наноструктурированных покрытий титан-никель-гафний с высокотемпературным эффектом памяти формы на стали | 2015 |

|

RU2614226C1 |

| АКУСТИЧЕСКИЙ ЭМИССИОННЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛОВ | 1972 |

|

SU419789A1 |

| US 5114504 A1, 19.05.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| JP 2001107164 A, 17.04.2001. | |||

Авторы

Даты

2022-08-16—Публикация

2021-05-21—Подача