Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитическим системам и способам удаления соединений серы из углеводородных газовых потоков. Более конкретно, данное изобретение относится к каталитическим системам на основе наноматериалов и способам их получения. Также это изобретение относится к каталитическим системам и способам удаления соединений серы из газообразных углеводородных потоков.

Уровень техники

Неочищенный природный газ получают из следующих источников: газовых скважин, нефтяных скважин и конденсатных скважин. На первом этапе очистки полученных потоков природного газа из них удаляют сероводород (H2S), который является очень ядовитой примесью, вызывающей коррозию.

На газоочистных предприятиях применяются несколько способов удаления кислых газов, каждый из которых имеет некоторые присущие ему ограничения. В принципе очистка природных газов включает три стадии:

В ходе первой стадии кислые газы удаляются обычно путем применения амино-растворов.

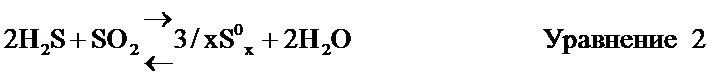

Кислый газ, удаленный на первой стадии, отправляется на установку регенерации серы (SRU) (см. Фиг.1), где содержащийся в нем сероводород (H2S) сжигается с образованием элементной серы по методу Клауса.

После этого отходящий газовый поток, обработанный по методу Клауса, отправляется на третью стадию в установку по переработке остаточных газов (TGTU) и полученный остаток поступает в печь для сжигания дымовых газов.

На других стадиях из газовых потоков, освобожденных от кислых соединений, удаляются такие компоненты, как пары воды (при помощи таких методов, как короткоцикловая безнагревная адсорбция (PSA) и взаимодействие с триэтиленгликолем), ртутью (путем применения молекулярных сит или активированного угля) и азотом (при помощи адсорбционных и абсорбционных или криогенных методов).

Среди этих методов для ликвидации высокого содержания сероводорода и его превращения в элементную серу часто используется установка регенерации серы, называемая также установкой Клауса. Как правило, сероводород поступает на установку Клауса с установок физико-химической очистки («Селексол», «Пектизол», «Пуризол», амины), установок переработки нефти или природного газа, установок для газификации или синтеза.

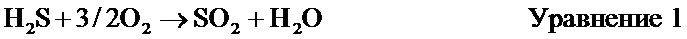

Установка Клауса состоит из термической и каталитической ступеней. В термической ступени сероводород взаимодействует со стехиометрическим количеством воздуха или смеси воздух/кислород и нагревается, в результате чего треть сероводорода сжигается в ходе экзотермической реакции

Часть H2S взаимодействует с частью SO2, образовавшегося в ходе реакции, так что образуются элементная сера и пары воды, как показано ниже в уравнении экзотермической реакции:

После термической ступени отходящий газ охлаждают и элементная сера конденсируется в жидкость, таким образом отделяясь от газового потока.

Затем этот газ поступает на каталитическую ступень, включающую последовательность каталитических реакторов (Фиг.1).

В классическом способе по методу Клауса непременно требуются все упомянутые выше стадии во избежание коррозии оборудования при высоких рабочих температурах, что ведет к осложнениям в ходе осуществления способа.

Основные стадии каталитической ступени следующие:

1. Нагревание.

2. Каталитическая реакция.

3. Охлаждение и конденсация.

Эти стадии обычно повторяю трижды (при наличии TGTU число стадий сокращается до 2). Обычно на первой стадии рабочая температура составляет 315°C-330°C, Следует отметить, что данная каталитическая реакция лучше протекает при более низких температурах, но температура должна быть, по меньшей мере, выше точки росы серы. Значения температуры для стадий 2 и 3 каталитической ступени составляют 240°C и 200°C соответственно.

В качестве подложки катализатора для превращения H2S в элементную серу чаще всего используется алюминий. Преимущество алюминия отчасти в его способности обеспечивать очень хорошее распределение активных металлов. Оксиды активных металлов и алюминия претерпевают множество взаимодействий в переходном состоянии и многие образующиеся на подложке частицы весьма устойчивы и не могут превратиться в сульфиды. Это неблагоприятно сказывается на активности катализатора. Кроме того, на активность таких катализаторов отрицательно влияют взаимодействия между активными металлами и подложкой. В некоторых катализаторах в дополнение к TiO2 и Al2O3 используются также Fe/Co/Ni в количествах от 0,5 до 5% (масса/масса).

Скорость реакции существенно зависит от скорости потока и температуры. В каталитической ступени от около 90% до около 98% содержащегося в сырье сероводорода превращается в элементную серу. Для удаления оставшегося H2S применяются также дополнительные методы, например окислительно-восстановительный процесс в жидкой фазе.

Как правило, реакция по методу Клауса осуществляется при температуре в диапазоне 200°C-330°C в, по меньшей мере, трех слоях катализатора, и температура в реакторе должна всегда быть выше температуры плавления серы, чтобы ускорить отход серы из реактора. Из-за наличия двух термических и одной каталитической зоны этот процесс энергетически весьма интенсивный. Но при более высокой температуре равновесие экзотермической реакции Клауса смещается в сторону исходных реагентов, что вовсе не желательно. Чем больше теплопроводность катализатора, тем меньше вероятность образования нежелательных участков локального перегрева в слое катализатора. Эта проблема обычна при использовании традиционных катализаторов для реакции по методу Клауса, особенно на основе алюминия.

Такие катализаторы, даже на основе алюминиевых наночастиц, обладают также тем недостатком, что у них небольшая площадь поверхности, из-за чего в ходе каталитического процесса активные центры легко покрываются твердыми частицами серы и тем самым инактивируются. Поэтому системы, в которых в качестве катализаторов используются эти вещества, должны функционировать при температурах выше точки росы серы.

Кроме того, при использовании таких катализаторов невозможно удалять серу и воду одновременно.

Содержащиеся в природном газе меркаптаны обычно удаляют с помощью ряда методов, включая их окисление, физическую экстракцию, разложение с образованием других серосодержащих соединений, адсорбцию в стационарных слоях и др.

В случае превращения меркаптанов в другие соединения, особенно в сероводород, температура должна быть выше 300°C, а давление - более 15 бар. Однако, если нужна абсорбция меркаптанов в большом масштабе, то над каталитическим слоем для его восстановления нужно пропускать много низкосернистого газа, а выходящий газ, содержащий меркаптаны, требуется сжигать, что ведет к значительным потерям энергии и низкосернистого газа.

К недостаткам обычных методов удаления меркаптанов относятся также необходимость использовать большие количества растворителя для экстракции и получения дисульфидов.

В заявке на патент США №2005/0123470 А1 в качестве подложки катализатора используются оксид алюминия и глина с добавлением оксида железа; согласно этой работе, если количество добавки менее 5% (масса/масса), то десульфуризующая производительность катализатора низкая.

Кроме того, применение этого катализатора в реакции по методу Клауса приводит к довольно низкому выходу реакции - скорее всего, из-за низкой теплопроводности подложки катализатора, используемой в диапазоне температур 200-350°C вследствие чего равновесие реакции по методу Клауса сдвигается в левую сторону Уравнения 2.

Недостатком катализаторов на основе оксида алюминия в качестве подложки является также то, что они не могут действовать в присутствии воды. На довольно гидрофильном материале подложки образуется водный слой, что ведет к низкому выходу реакции превращения H2S в элементную серу, равно как и к ухудшению массообмена в каталитическом слое.

Кроме того, катализатор нужно регенерировать после того, как пропускается стехиометрическое количество H2S, что увеличивает стоимость процесса.

В патенте США №5,256,384 описывается катализатор на основе активированного угля для превращения H2S в элементную серу по методу Клауса. Этот катализатор содержит 1-5% (масса/масса) железа (Fe), кобальта (Co) или никеля (Ni). Хотя он эффективен при температурах ниже точки плавления серы, его нельзя использовать для сероочистки сырья, содержащего более 1000 частей на миллион сероводорода. Таким образом данный катализатор применим для обработки по методу Клауса только остаточных газов.

Это означает, что, прежде чем использовать катализатор на основе активированного угля, большую часть H2S следует сначала удалять на первой стадии с помощью оксида алюминия (Al2O3) или оксида титана (TiO2) с добавлением 0,5-5% (масса/масса) железа, кобальта и/или никеля.

Заметим также, что поскольку в активированном угле размеры пор находятся в микро-диапазоне (микропоры) и поскольку у него довольно большая площадь поверхности, из-за малого размера пор снижается доступность каталитических центров и возрастает сопротивление массообмену. И хотя данный катализатор вполне эффективен ниже точки плавления твердой серы, ее частицы могут затыкать поры подложке.

В патенте США №7226572 B1 описывается новый способ превращения H2S в элементную серу, в котором используются несколько термических и каталитических зон, сходных с таковыми по методу Клауса. Каждая зона играет такую же роль, как в процессе Клауса. Этот способ в основном предназначен для оптимизации рабочих условий и не включает приемов для удаления воды и меркаптанов.

В силу наличия термической и каталитической ступеней, сходных с таковыми процесса Клауса, основным изъяном данного способа являются высокие рабочие температуры (200-350°C), необходимые для отделения серы в расплавленной форме.

Таким образом, традиционные способы сероочистки, включая описанный в упомянутом выше документе, предполагают, что сероводород, меркаптаны и водяные пары удаляют из газового потока по отдельности и независимо, что требует довольно сложных и дорогостоящих процедур.

Раскрытие изобретения

Целью настоящего изобретения является создание новой каталитической системы для удаления соединений серы из углеводородных газовых потоков, лишенной недостатков, свойственных системам, ранее известным в данной области техники.

В цели настоящего изобретения входит также разработка способа десульфуризации углеводородов, позволяющий объединить, с одной стороны, удаление меркаптанов с удалением сероводорода и, с другой стороны, удаление элементной серы - с удалением воды, тем самым уменьшая сложность и стоимость процесса очистки.

Цели настоящего изобретения достигаются путем разработки новых каталитических систем на основе наноструктурированных углеродных материалов и селективных металлов и их соединений в качестве каталитических веществ, как излагается в формуле изобретения.

Усовершенствования по сравнению с известными способами

Предлагаемые по данному изобретению новые каталитические системы обладают рядом преимуществ

1. Они делают возможными более мягкие рабочие условия. Словосочетание «более мягкие» в данном контексте означает, что для достижения высоких выходов в процессе сероочистки требуются более низкие температуры, чем в ранее известных способах. При более низких температурах предотвращается смещение равновесия реакции по методу Клауса в левую сторону Уравнения 2, ведущее к низким выходам удаления H2S.

2. Они делают возможными более высокие скорости столкновения реагентов благодаря усиленному взаимодействию между каталитическим металлом и материалом подложки катализатора, что обеспечивает лучшую структуру подложки и ее оптимальную пространственную организацию.

3. Каталитические системы по данному изобретению включают один металл или одно соединение металла. Это упрощает всю систему по сравнению с такими системами, в которых для ускорения реакции используются различные металлические агенты, например системы Fe/Co/Ni.

4. Другим преимуществом каталитических систем по данному изобретению является то, что благодаря природе и свойствам материала подложки они не притягивают твердые частицы серы, что способствует их удалению, а также исключает необходимость в использовании высоких температур. Это увеличивает выход превращения H2S→S и срок службы катализатора. В то же время отпадает нужда в увеличении объемной скорости подачи газа (GHSV) и уменьшении давления, что обычно делается для снижения скорости коррозии реактора.

5. Помимо этого, каталитические системы по данному изобретению могут хорошо работать в присутствии воды в зоне реакции, благодаря чему возникает возможность объединения узлов обезвоживании и удаления H2S.

Состав каталитической системы

Каталитическая система по данному изобретению включает одно каталитическое вещество, размещенное на подложке.

Каталитические системы по данному изобретению способны превращать меркаптаны в сероводород который присутствует в газовых потоках в количествах от 10 до 10000 частей на миллион.

В предпочтительном воплощении данного изобретения катализаторы способны превращать меркаптаны в сероводород с выходом по меньшей мере 99%.

Они также способны удалять сероводород из газовых потоков, когда он присутствует там в количествах от 10 до 20000 частей на миллион. В одном из наиболее предпочтительных воплощений данного изобретения выход (степень удаления) составляет, по меньшей мере, 99%.

Термин «вещество» в контексте настоящего изобретения означает индивидуальный элемент или же индивидуальное химическое соединение.

Термин же «подложка» в контексте настоящего изобретения может включать одно или более веществ. Например, подложка может быть смесью различных химических соединений, смесь одного или более химических элементов и одного или более химических соединений, смесь различных модификаций одного элемента и т.д.

В контексте настоящего изобретения словосочетание «каталитическое вещество» означает вещество, которое «катализирует» химическую реакцию. «Катализировать» реакцию - значит обеспечивать ее протекание в более мягких условиях, чем в отсутствие каталитического вещества в системе. Под «более мягкими условиями» в данном контексте понимается, что в присутствии каталитического вещества нужный процесс протекает при более низкой температуре и/или более низком давлении, нежели в отсутствие каталитического вещества. Хотя каталитические вещества участвуют в химических реакциях, они сами не превращаются в продукты реакции.

В одном из предпочтительных воплощений настоящего изобретения каталитическая система содержит одно каталитическое вещество, и подложка состоит из одного вещества.

В одном из особо предпочтительных воплощений настоящего изобретения каталитическая система состоит в основном из

a) одного каталитического вещества и

b) наноструктурированной подложки.

По настоящему изобретению выражение «состоит в основном» означает в данном контексте, что сумма масс одного каталитического вещества и наноструктурированной подложки составляет, по меньшей мере, 85% (масса/масса), предпочтительно, по меньшей мере, 91% (масса/масса), более предпочтительно, по меньшей мере, 95% (масса/масса), наиболее предпочтительно 98% суммарной массы каталитической системы.

В контексте настоящего изобретения термин «подложка» означает материал, который «поддерживает» каталитическое вещество, образуя субстрат для его размещения (при необходимости со специальной структурой и химическими свойствами).

Каталитические вещества

Назначение каталитических веществ

Каталитические вещества предназначены для следующего:

1. Катализ реакции между органическими соединениями серы, предпочтительно меркаптанами, и водородом с образованием сероводорода и углеводородных побочных продуктов.

2. Катализ реакции между сероводородом и кислородом с образованием элементной серы и воды.

Состав каталитических веществ

Каталитическая система по данному изобретению включает одно каталитическое вещество.

Каталитическая система по данному изобретению не включает второе или какое-либо еще каталитическое вещество; это означает, что в такой каталитической системе второе или какое-либо еще каталитическое вещество присутствуют лишь как примеси в количествах не более 1% (масса/масса), предпочтительно не более 0,1% (масса/масса), более предпочтительно менее 0,1% (масса/масса) и наиболее предпочтительно не более 0,01% (масса/масса) относительно массы первого каталитического вещества. Причина этого в том, что присутствие второго каталитического вещества помимо того, которое взято в качестве единственного, может уменьшить активность превращения меркаптанов в сероводород или сероводорода в элементную серу.

По данному изобретению в качестве каталитических веществ используются металлы или соединения металлов.

В предпочтительных воплощениях настоящего изобретения среди соединений металлов в качестве каталитических веществ предпочтительны оксиды металлов и сульфиды металлов.

Металлы, используемые в качестве каталитических веществ по данному изобретению, принадлежат к группе, состоящей из вольфрама (W), молибдена (Мо), марганца (Mn), ванадия (V), кадмия (Cd) или натрия (Na), предпочтительно вольфрама, марганца, молибдена и ванадия.

В одном из особо предпочтительных воплощений данного изобретения каталитическим веществом служит вольфрам в элементной форме либо в форме оксидов или сульфидов.

В другом предпочтительном воплощении данного изобретения каталитическим веществом служит молибден в элементной форме либо в форме оксидов или сульфидов.

В еще одном предпочтительном воплощении данного изобретения каталитическим веществом служит марганец в элементной форме либо в форме оксидов или сульфидов.

В еще одном предпочтительном воплощении данного изобретения каталитическим веществом служит ванадий в элементной форме либо в форме оксидов или сульфидов.

В еще одном предпочтительном воплощении данного изобретения каталитическим веществом служит кадмий в элементной форме либо в форме оксидов или сульфидов.

В еще одном предпочтительном воплощении данного изобретения каталитическим веществом служит натрий в элементной форме либо в форме оксидов или сульфидов.

В контексте данного изобретения наиболее предпочтительными каталитическими веществами являются металлы, принадлежащие к группе, состоящей из вольфрама или молибдена, а также их оксидов или сульфидов.

В случае, если в качестве каталитического вещества взят молибден, каталитическое вещество предпочтительно является его наноструктурированной элементной формой. В случае, если в качестве каталитического вещества взят вольфрам, каталитическое вещество предпочтительно является его сульфидом.

В предпочтительных воплощениях настоящего изобретения каталитические вещества размещаются на подложке в количествах, составляющих, по меньшей мере, 0,05% (масса/масса), особенно предпочтительно, по меньшей мере, 0,07% (масса/масса) и наиболее предпочтительно, по меньшей мере, 0,1% (масса/масса) относительно суммарной массы каталитической системы. В других предпочтительных воплощениях данного изобретения каталитические вещества размещаются на подложке в количествах, составляющих, по меньшей мере, 0,5% (масса/масса), особенно предпочтительно, по меньшей мере, 0,7% (масса/масса) и наиболее предпочтительно, по меньшей мере, 1% (масса/масса) относительно суммарной массы каталитической системы. Количество каталитических веществ в каталитической системе составляет предпочтительно не более 6,5%(масса/масса), более предпочтительно не более 6% (масса/масса), особенно предпочтительно не более 5% (масса/масса) и наиболее предпочтительно не более 3% (масса/масса) относительно суммарной массы каталитической системы. В другом предпочтительном воплощении настоящего изобретения количество каталитических веществ в каталитической системе составляет не более 9% (масса/масса), более предпочтительно не более 8% (масса/масса) и наиболее предпочтительно не более 7% (масса/масса) относительно суммарной массы каталитической системы.

В одном из конкретных воплощений настоящего изобретения каталитическое вещество, представленное металлом в элементной форме, присутствует в количестве от 0,1 до 5% (масса/масса) относительно суммарной массы каталитической системы.

В другом конкретном воплощении настоящего изобретения каталитическое вещество, представленное оксидом металла или сульфидом металла, присутствует в количестве от 1 до 7% (масса/масса) относительно суммарной массы каталитической системы.

Подложка

Назначение подложки

Подложка предназначена для того, чтобы служить субстратом, на котором распределяются каталитические вещества, благодаря чему они образуют поверхность с максимально возможной площадью.

Состав подложки

Для достижения указанного назначения используется наноструктурированная подложка, действующая как нанореактор.

Наноструктурированная подложка состоит из углеродного материала.

В одном из предпочтительных воплощений данного изобретения подложка состоит из углеродных нанотрубок.

В другом предпочтительном воплощении данного изобретения подложка состоит из углеродных нановолокон.

Или же в качестве подложки может использоваться нанопористый углерод.

Используемый в качестве подложки наноструктурированный материал может быть не модифицированным или модифицированным.

В одном из предпочтительных воплощений данного изобретения наноструктурированный материал перед использованием в качестве подложки модифицируют.

В одном из наиболее предпочтительных воплощений данного изобретения наноструктурированный материал модифицируют путем введения в него функциональных групп.

Углеродные нанотрубки

Однослойные, двухслойные и многослойные углеродные нанотрубки

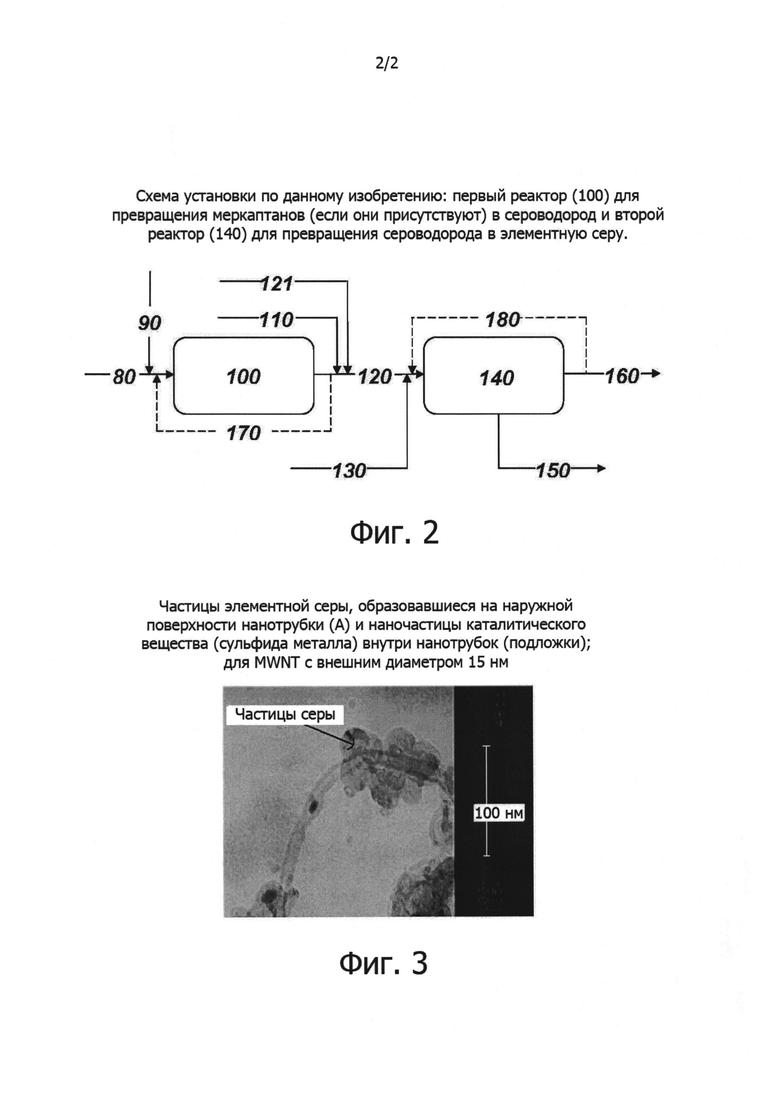

Каталитические системы на основе углеродных нанотрубок в качестве подложки обладают тем преимуществом, что поверхностное натяжение воды низкое, так что она быстрее движется внутри либо снаружи трубок, а это способствует удалению частиц твердой серы, образующихся в трубках или на их наружной поверхности в процессе превращения соединений серы в элементную серу.

Углеродная нанотрубка может быть образована одним графитовым слоем (однослойные нанотрубки, SWNT) либо быть двух- (DWNT) или многослойной (MWNT). По данному изобретению трубки всех трех типов имеют длину предпочтительно порядка микрон.

В одном из предпочтительных воплощений настоящего изобретения длина углеродных нанотрубок составляет, по меньшей мере, 100 нм, предпочтительно, по меньшей мере, 500 нм, наиболее предпочтительно, по меньшей мере, 1 мкм.

Однако длина углеродных нанотрубок не должна превышать 200 мкм, предпочтительно 150 мкм, наиболее предпочтительно 100 мкм.

Однослойные углеродные нанотрубки (SWNT)

В одном из предпочтительных воплощений настоящего изобретения используются SWNT с площадью поверхности, по меньшей мере, 300 м2/г, предпочтительно, по меньшей мере, 400 м2/г, наиболее предпочтительно, по меньшей мере, 500 м2/г.

В другом предпочтительном воплощении настоящего изобретения используются SWNT с площадью поверхности не более 1700 м2/г, предпочтительно не более 1600 м2/г, наиболее предпочтительно 1500 м2/г,

Эти SWNT имеют диаметр в среднем предпочтительно, по меньшей мере, 0,5 нм, особенно предпочтительно, по меньшей мере, 0,75 нм и наиболее предпочтительно, по меньшей мере, 1,0 нм. Их диаметр не превышает предпочтительно 6 нм, особенно предпочтительно 5 нм и наиболее предпочтительно 4 нм.

Используются SWNT с объемом пор предпочтительно, по меньшей мере, 0,1 см3/г, особенно предпочтительно, по меньшей мере, 0,15 см3/г, наиболее предпочтительно, по меньшей мере, 0,2 см3/г. Предпочтительно, чтобы объем пор не превышал 1,4 см3/г, особенно предпочтительно - 1,3 см3/г, наиболее предпочтительно - не более 1,2 см3/г.

Двухслойные углеродные нанотрубки (DWNT)

Во втором предпочтительном воплощении настоящего изобретения в качестве подложки для каталитических веществ вместо SWNT используются DWNT.

В этом воплощении используются DWNT с площадью поверхности, по меньшей мере, 200 м2/г, предпочтительно, по меньшей мере, 300 м2/г, наиболее предпочтительно, по меньшей мере, 400 м2/г.

В другом предпочтительном воплощении настоящего изобретения используются DWNT с площадью поверхности не более 900 м2/г, предпочтительно не более 800 м2/г, наиболее предпочтительно 700 м2/г,

Эти DWNT имеют диаметр в среднем предпочтительно, по меньшей мере, 0,75 нм, особенно предпочтительно, по меньшей мере, 1,0 нм и наиболее предпочтительно, по меньшей мере, 2,0 нм. Их диаметр не превышает предпочтительно 7 нм, особенно предпочтительно 6 нм и наиболее предпочтительно 5 нм.

Используются DWNT с объемом пор предпочтительно, по меньшей мере, 0,1 см3/г, особенно предпочтительно, по меньшей мере, 0,15 см3/г, наиболее предпочтительно, по меньшей мере, 0,2 см3/г. Предпочтительно, чтобы объем пор не превышал 1,4 см3/г, особенно предпочтительно - 1,3 см3/г, наиболее предпочтительно - не более 1,2 см3/г.

Многослойные углеродные нанотрубки (MWNT)

В третьем предпочтительном воплощении настоящего изобретения в качестве подложки для каталитических веществ вместо SWNT и DWNT используются MWNT.

В этом воплощении используются MWNT с площадью поверхности, по меньшей мере, 50 м2/г, предпочтительно, по меньшей мере, 75 м2/г, наиболее предпочтительно 100 м2/г.

В другом предпочтительном воплощении настоящего изобретения используются MWNT с площадью поверхности не более 700 м2/г, предпочтительно не больше 600 м2/г, более предпочтительно не больше 500 м2/г, наиболее предпочтительно менее 500 м2/г,

Эти MWNT имеют диаметр в среднем предпочтительно, по меньшей мере, 3 нм, особенно предпочтительно, по меньшей мере, 4 нм и наиболее предпочтительно, по меньшей мере, 5 нм. Их диаметр не превышает предпочтительно 100 нм, особенно предпочтительно не более 90 нм и наиболее предпочтительно не более 80 нм.

Используются MWNT с объемом пор предпочтительно, по меньшей мере, 0,1 см3/г, особенно предпочтительно, по меньшей мере, 0,15 см3/г, наиболее предпочтительно, по меньшей мере, 0,2 см3/г. Предпочтительно, чтобы объем пор не превышал 1,4 см3/г, особенно предпочтительно - 1,3 см3/г, наиболее предпочтительно - не более 1,2 см3/г.

Углеродные нановолокна

В четвертом предпочтительном воплощении настоящего изобретения в качестве подложки для каталитических веществ вместо углеродных нанотрубок используются углеродные нановолокна.

В этом воплощении используются углеродные волокна с площадью поверхности, по меньшей мере, 50 м2/г, предпочтительно, по меньшей мере, 75 м2/г, наиболее предпочтительно, по меньшей мере, 100 м2/г.

В другом предпочтительном воплощении используются углеродные нановолокна с площадью поверхности не более 900 м2/г, особо предпочтительно не более 800 м2/г, наиболее предпочтительно не более 700 м2/г.

Эти нановолокна имеют диаметр в среднем предпочтительно, по меньшей мере, 30 нм, особенно предпочтительно, по меньшей мере, 40 нм и наиболее предпочтительно, по меньшей мере, 50 нм. Их диаметр не превышает предпочтительно 140 нм, особенно предпочтительно не более 120 нм и наиболее предпочтительно не более 100 нм.

Используются нановолокна с объемом пор предпочтительно, по меньшей мере, 0,1 см3/г, особенно предпочтительно, по меньшей мере, 0,15 см3/г, наиболее предпочтительно, по меньшей мере, 0,2 см3/г. Предпочтительно, чтобы объем пор не превышал 0,9 см3/г, особенно предпочтительно - 0,8 см3/г, наиболее предпочтительно - не больше 0,7 см3/г.

Каждый наноструктурированный углеродный материал можно использовать как единственный компонент, либо в комбинации с другими материалами, упомянутыми здесь как используемые в качестве подложки для каталитических веществ.

Конкретные варианты наноструктурированного материала для подложки

В одном из конкретных воплощений настоящего изобретения наноструктурированный материал для подложки представляет собой один из следующих материалов или их комбинацию:

(a.) однослойные углеродные нанотрубки диаметром в среднем от 1 до 4 нм, объемом пор от 0,2 до 1,2 см3/г, площадью поверхности от 500 до 1500 м2/г и длиной трубки 1 мкм

(b.) двухслойные углеродные нанотрубки диаметром в среднем от 2 до 5 нм, объемом пор от 0,2 до 1,2 см3/г, площадью поверхности от 400 до 700 м2/г и длиной трубки 1 мкм

(c.) многослойные углеродные нанотрубки диаметром в среднем от 5 до 80 нм, объемом пор от 0,2 до 1,2 см3/г, площадью поверхности от 100 до 500 м2/г и длиной трубки 1 мкм

(d.) углеродные нановолокна диаметром в среднем от 55 до 100 нм, объемом пор от 0,2 до 0,7 см3/г, площадью поверхности от 100 до 700 м2/г и длиной трубки 1 мкм

Нанесение каталитических веществ на подложку

Настоящее изобретение относится также к способу получения каталитических систем, включающему нанесение каталитических веществ на подложку.

Каталитические вещества по данному изобретению могут наноситься непосредственно на подложку. Здесь это означает, что каталитические вещества, например металлы в элементной форме, откладываются на подложку в ходе химической реакции, в которой эти металлы образуются, например в процессе разложения солей металлов в водном растворе.

Или же каталитические вещества образуются вначале на отдельной стадии, а затем наносятся на подложку, например путем дисперсии как каталитического вещества, так и материала подложки.

Каталитическое вещество наносится на подложку предпочтительно в наноструктурированной форме, например в форме наночастиц, наноструктурированных кластеров металлов или в форме слоев.

Каталитическое вещество наносится на подложку в наноструктурированной форме, что означает предпочтительно в форме наночастиц или наноструктурированных кластеров металлов диаметром в среднем не более 100 нм, более предпочтительно не более 50 нм. При большем диаметре возможно снижение каталитической активности. Средний диаметр наночастиц или наноструктурированных кластеров металлов составляет по меньшей мере 0,5 нм. Термин «диаметр» относится к максимальному поперечнику частицы или кластера. Для нанесения каталитических веществ на подложку применяются методы золь-гель, химическое осаждение из газовой фазы, микроэмульгирования или импрегнирования.

В предпочтительных воплощениях настоящего изобретения каталитическое вещество наносится на подложку путем импрегнирования.

Предпочтительные воплощения настоящего изобретения включают следующие четыре стадии процесса нанесения каталитического вещества на подложку:

Стадия 1. Смешивание предшественников каталитического вещества с материалом подложки в жидкой фазе для получения смеси.

Предшественники каталитического вещества

В предпочтительных воплощениях настоящего изобретения предшественниками каталитического вещества являются соединения металлов, предпочтительно соли металлов.

В одном из наиболее предпочтительных воплощений настоящего изобретения предшественником каталитического вещества является гептамолибдат аммония.

Жидкости для смешивания предшественников каталитического вещества и материала подложки

В качестве жидкой среды для смешивания предшественников каталитического вещества предпочтительны водные системы или системы на основе жидкого аммиака.

В особенно предпочтительных воплощениях настоящего изобретения водными системами служат растворы воды и спиртов.

В одном из наиболее предпочтительных воплощений настоящего изобретения спиртами, присутствующими в водных системах для смешивания предшественников каталитического вещества и материала подложки, являются метанол и/или изопропанол. Эти спирты присутствуют в водных растворах в количестве от 0 до 100% (объем/объем), предпочтительно от 20 до 70% (объем/объем), наиболее предпочтительно 50% (объем/объем).

В другом наиболее предпочтительном воплощении настоящего изобретения водный раствор дополнительно подкисляется путем добавления кислот, предпочтительно путем добавления соляной кислоты.

В другом предпочтительном воплощении настоящего изобретения системы на основе жидкого аммиака содержат конденсированный аммиак.

В одном из наиболее предпочтительных воплощений настоящего изобретения температура аммиачных систем при смешивании в них предшественников каталитического вещества с материалом подложки составляет от -90°C до -70°C.

Стадия 2. Нагревание смеси, полученной на стадии 1, до температуры в диапазоне 20-400°C для испарения жидкости, чтобы получить предшественник каталитической системы.

В одном из предпочтительных воплощений настоящего изобретения жидкая смесь, полученная на стадии 1 (содержащая жидкую среду, предшественники каталитического вещества и материал подложки) нагревают в течение 2-4 часов.

В одном из особенно предпочтительных воплощений настоящего изобретения эту жидкую смесь нагревают до температуры в диапазоне 80-110°C для получения предшественника каталитической системы путем испарения жидкости. Эта стадия осуществляется предпочтительно в тех случаях, когда жидкая среда является водной средой.

В другом предпочтительном воплощении настоящего изобретения смесь, полученную на стадии 1, нагревают до температуры в диапазоне 300-400°C. Эта стадия осуществляется предпочтительно в тех случаях, когда жидкая среда является водной средой.

В другом предпочтительном воплощении настоящего изобретения смесь, полученную на стадии 1, нагревают до комнатной температуры (приблизительно 20°C) в тех случаях, когда жидкая среда на стадии 1 является аммиачной средой.

Стадия 3. Кальцинирование предшественника каталитической системы для получения каталитической системы по данному изобретению.

Продолжительность кальцинирования

Процесс кальцинирования продолжается предпочтительно 1-5 часов.

Технологические газы при кальцинировании

В одном из предпочтительных воплощений настоящего изобретения кальцинирование предшественника каталитической системы происходит в атмосфере, содержащей кислород и нейтральный газ. Наиболее предпочтительно, чтобы атмосфера состояла только из кислорода и нейтрального газа. При кальцинировании кислород необходим, когда требуется образование каталитической системы на основе оксида металла.

В другом предпочтительном воплощении настоящего изобретения, когда требуется образование каталитической системы на основе сульфида металла, после кальцинирования происходит сульфидирование катализатора. Сульфидирование предшественника каталитической системы происходит в атмосфере, содержащей сероводород и нейтральный газ.

Наиболее предпочтительна газовая смесь, состоящая из сероводорода и нейтрального газа, при атмосферном давлении.

В одном из предпочтительных воплощений настоящего изобретения GHSV в реакторе для кальцинировании составляет от 1000 до 6000 ч-1,

Концентрация H2S в газовой смеси в процессе кальцинирования составляет от 100 до 1000 частей на миллион.

В одном из предпочтительных воплощений настоящего изобретения образование каталитической системы на основе сульфида металла происходит в процессе кальцинировании, когда в реакторе для кальцинирования отсутствует кислород.

Температура кальцинирования

В одном из предпочтительных воплощений настоящего изобретения предшественники каталитической системы, полученные на стадии 2, подвергаются кальцинированию при температуре, возрастающей со скоростью 2-10°C/мин начиная предпочтительно от величины в диапазоне от комнатной до 500°C.

Общие условия

В одном из предпочтительных воплощений настоящего изобретения температура кальцинирования составляет, по меньшей мере, 300°C, предпочтительно, по меньшей мере, 350°C, более предпочтительно, по меньшей мере, 400°C, особенно предпочтительно, по меньшей мере, 450°C, наиболее предпочтительно, по меньшей мере, 600°C.

В одном из предпочтительных воплощений настоящего изобретения температура в процессе кальцинирования не превышает 350°C, предпочтительно не более 400°C, более предпочтительно не более 500°C, особенно предпочтительно не более 600°C, наиболее предпочтительно не более 900°C.

Образование каталитических систем на основе оксидов металлов

В одном из особенно предпочтительных воплощений настоящего изобретения, когда кальцинирование происходит в присутствие кислорода с образованием каталитической системы на основе оксида металла, температура кальцинирования составляет от 300°C до 350°C.

В одном из наиболее предпочтительных воплощений настоящего изобретения при образовании каталитической системы на основе оксида металла, когда на стадии 1 используется аммиачная жидкая среда, температура кальцинирования составляет от 300°C до 350°C.

В одном из особенно предпочтительных воплощений настоящего изобретения, когда кальцинирование происходит в присутствие кислорода с образованием каталитической системы на основе оксида металла, температура кальцинирования составляет от 450°C до 500°C.

В одном из наиболее предпочтительных воплощений настоящего изобретения при образовании каталитической системы на основе оксида металла, когда на стадии 1 используется водная жидкая среда, температура кальцинирования составляет от 450°C до 500°C.

Образование каталитических систем на основе сульфидов металлов

В одном из особенно предпочтительных воплощений настоящего изобретения, когда кальцинирование происходит в присутствие сероводорода с образованием каталитической системы на основе сульфида металла, температура в процессе кальцинирования составляет от 300°C до 400°C.

В другом особенно предпочтительном воплощении настоящего изобретения, когда кальцинирование происходит в присутствие сероводорода с образованием каталитической системы на основе сульфида металла, температура в процессе кальцинирования составляет от 600°C до 900°C.

В одном из наиболее предпочтительных воплощений настоящего изобретения при образовании каталитической системы на основе сульфида металла, когда на стадии 1 используется аммиачная жидкая среда, температура кальцинирования составляет от 600°C до 900°C.

Стадия 4. Образование каталитических систем на основе металлов в элементной форме в качестве каталитических веществ.

В одном из предпочтительных воплощений настоящего изобретения каталитические системы на основе оксидов подвергаются восстановлению в присутствии водорода в реакторе с образованием каталитических систем на основе металлов в элементной форме в качестве каталитических веществ.

В одном из наиболее предпочтительных воплощений настоящего изобретения восстановление каталитических систем на основе оксидов с образованием каталитических систем на основе металлов в элементной форме происходит в реакторе, не содержащем кислорода.

В другом предпочтительном воплощении настоящего изобретения восстановление каталитических систем на основе оксидов с образованием каталитических систем на основе металлов в элементной форме происходит при температуре в диапазоне от 500 до 650°C, предпочтительно при температуре в диапазоне от 580 до 650°C, наиболее предпочтительно при температуре в диапазоне от 600 до 650°C.

В одном из наиболее предпочтительных воплощений настоящего изобретения в процессе восстановления каталитических систем на основе оксидов с образованием каталитических систем на основе элементных металлов формируются наночастицы элементных металлов.

В другом наиболее предпочтительном воплощении настоящего изобретения в процессе восстановления каталитических систем на основе оксидов с образованием каталитических систем на основе элементных металлов формируются слои из элементных металлов.

Однако при использовании в качестве каталитического вещества молибдена предпочтительно нанесение каталитического вещества в форме наночастиц элементного металла, а не слоев.

Конкретные варианты получения каталитической системы

В одном из конкретных воплощений настоящего изобретения соли активного металла (металлов) (которые служат предшественниками каталитических веществ) вначале растворяют в 0-100%-ном (объем/объем), предпочтительно 0-50%-ном (объем/объем), водном растворе метилового спирта (или 2-пропанола) и полученный раствор выливают на подложку. Полученную смесь нагревают в течение 2-4 часов при 80-110°, затем подвергают кальцинированию при температуре, возрастающей со скоростью 2-10°C/мин, начиная от величины до 500°C, в присутствие кислорода или нейтрального газа и, если требуется получить сульфид металла, в присутствии сероводорода в концентрации 100-1000 частей на миллион.

В тех случаях, когда требуется получить на подложке наночастицы металла, катализатор восстанавливают при температуре до 600°C в присутствии газообразного водорода на следующей стадии.

В тех случаях, когда требуется изменить поверхностные свойства подложки, материал подложки сперва промывают 15-40%-ным (масса/масса) раствором азотной кислоты в течение 10-24 часов, отфильтровывают и высушивают, промывают в течение 10-24 часов 15-40%-ной (масса/масса) азотной кислотой в течение еще 10-24 часов при перемешивании и температуре 80-110°C, после чего отфильтровывают и высушивают. Обработанный таким образом материал подложки можно использовать согласно описанным выше способам нанесения активных металлических агентов.

Наноструктурированную каталитическую систему по данному изобретению можно использовать для превращения сероводорода в элементную серу в потоках, содержащих 10-20000 частей на миллион сероводорода, в присутствии кислорода или водяного пара при температуре в диапазоне 50-150°C и давлении в диапазоне 1-15 бар.

Наноструктурированную каталитическую систему по данному изобретению можно использовать для превращения меркаптанов в сероводород в потоках, содержащих от 10 до 10000 частей на миллион меркаптанов, в присутствии водорода или при температуре от 200 до 450°C и давлении от 5 до 40 бар. Обработанный таким образом поток, содержащий сероводород, подается на следующую стадию, как описано выше, для превращения содержащегося в нем сероводорода в элементную серу.

В другом конкретном воплощении данного изобретения до или же после нанесения активных металлов подложка проходит функционализацию при помощи одного из следующих способов.

На первой стадии материал подложки, содержащий металл, или же чистый материал подложки нагревают с обратным холодильником в присутствии смеси серной и азотной кислот в соотношении от 5/1 до 2/1. Затем его отфильтровывают и нейтрализуют путем промывания дистиллированной водой. Таким образом к подложке присоединяются функциональные COOH-группы. На второй стадии обработанный указанным образом материал подложки далее взаимодействует с мочевиной (из расчета 5-15 г мочевины на 0,5 г углеродных нанотрубок) при температуре 150°C, чтобы группы COOH превратились в амидные группы. На третьей стадии эти амидные группы на подложке взаимодействуют с раствором перхлората натрия (из расчета 50 см3 раствора NaClO4 на 0,5 г углеродных нанотрубок) три раза для образования аминогрупп.

Для введения на подложку ОН-групп используются растворы перекиси водорода и сульфата железа. Затем OH-группы можно превратить в -O-R-группы с помощью NaOH и хлорида желаемого алкила.

Наноструктурированную каталитическую систему, полученную таким образом, можно использовать для превращения сероводорода в элементную серу в потоках, содержащих от 10 до 20000 частей на миллион сероводорода, в присутствии кислорода или водяного пара при температуре от 50 до 150°C и давлении от 1 до 15 бар.

Полученную Наноструктурированную каталитическую систему также можно использовать для превращения меркаптанов в сероводород в потоках, содержащих от 10 до 10000 частей на миллион меркаптанов, в присутствии водорода или при температуре от 200 до 450°C и давлении от 5 до 40 бар. Обработанный таким образом поток, содержащий сероводород, подается на следующую стадию, как описано выше, для превращения содержащегося в нем сероводорода в элементную серу.

В другом конкретном воплощении данного изобретения на подложку наносят слой активного металла следующим путем.

Вначале к раствору соли активного металла прибавляют нужное количество подходящей кислоты, предпочтительно соляной кислоты. Затем полученный раствор смешивают с материалом подложки до pH 7, при котором образуются оксиды металла. После этого полученный раствор нагревают до 300-400°C, чтобы удалить содержащуюся в нем воду. Потом, если необходимо, продукт нагревают до 600-900°C в присутствии сероводорода, чтобы образовался слой сульфида активного металла, или в присутствии водорода, чтобы образовался слой активного металла.

Каталитическую систему, полученную таким образом, можно использовать для превращения сероводорода в элементную серу при концентрациях сероводорода от 10 до 20000 частей на миллион, в присутствии кислорода и/или водяного пара при температуре от 50 до 150°C и давлении от 1 до 15 бар. Такая система способна также превращать меркаптаны в сероводород (который потом превращается в элементную серу) при концентрациях от 10 до 10000 частей на миллион, температуре от 200 до 450°C и давлении от 5 до 40 бар.

В другом конкретном воплощении настоящего изобретения наноструктурированный материал подложки смешивают со смесью активного металла и жидкого аммиака при температуре -78°. Затем полученную смесь нагревают до комнатной температуры, а потом - до 300-350°C в присутствии воздуха, чтобы образовался слой оксида металла. После этого смесь можно еще нагреть до температуры 600-900°C в присутствии сероводорода для превращения нанесенного металла в сульфид металла. Или же эту смесь можно нагреть в присутствии водорода (после высушивания), чтобы сформировался слой активного металла.

Модификация подложки

В предпочтительных воплощениях настоящего изобретения для повышения эффективности каталитических веществ на подложку вводятся функциональные группы.

Предпочтительны следующие функциональные группы: первичные, вторичные и третичные аминогруппы, органические кислотные группы, эфирные группы (простых или сложных эфиров), амидные группы.

В одном из особенно предпочтительных воплощений настоящего изобретения перед использованием подложки в каталитической системе по данному изобретению на нее вводят первичные, вторичные и/или третичные аминогруппы.

Введение органических кислотных групп

В одном из предпочтительных воплощений настоящего изобретения на поверхность подложки вводят органические кислотные группы. Это достигается следующим образом.

1. Материал подложки нагревают с обратным холодильником в концентрированном растворе кислоты в отсутствие или, предпочтительно, в присутствии уже нанесенного каталитического вещества.

В одном из предпочтительных воплощений настоящего изобретения раствор кислоты является окислительным.

В одном из предпочтительных воплощений настоящего изобретения раствор кислоты содержит азотную кислоту.

В одном из наиболее предпочтительных воплощений настоящего изобретения концентрация азотной кислоты в растворе кислоты составляет от 15 до 40% (масса/масса).

В другом особенно предпочтительном воплощении данного изобретения раствор кислоты представляет собой смесь серной и азотной кислот.

В одном из наиболее предпочтительных воплощений настоящего изобретения раствор кислоты состоит из серной кислоты и азотной кислоты в молярном отношении от 2/1 до 5/1.

В одном из предпочтительных воплощений настоящего изобретения материал подложки промывают раствором кислоты в течение 10-24 часов.

2. Фильтрование и нейтрализация материала подложки путем промывания дистиллированной водой.

3. Высушивание материала подложки.

4. В другом предпочтительном воплощении настоящего изобретения стадии 1 и 2 повторяют несколько раз.

В одном из особенно предпочтительных воплощений настоящего изобретения стадии 1 и 2 повторяют еще раз.

Введение амино- и амидных групп

В другом предпочтительном воплощении настоящего изобретения амино- и амидные группы вводят на подложку следующим образом.

1. Введение органических кислотных групп, как описано выше.

2. Обработка материала подложки, полученного на стадии 1, мочевиной. предпочтительно в количестве из расчета 5-15 г на 0,5 г углеродных нанотрубок.

В одном из предпочтительных воплощений настоящего изобретения обработка материала подложки мочевиной происходит при температуре в диапазоне от 120 до 200°C, предпочтительно при 150°C. Задачей стадии 2 является превращение COOH-групп на поверхности подложки в амидные группы.

3. При необходимости 2-5-кратная (предпочтительно 3-кратная) обработка подложки, полученной на стадии 2, раствором перхлората натрия в количестве из расчета 20-80 см3, предпочтительно 50 см3, на 0,5 г углеродных нанотрубок. Таким образом амидные группы превращаются в аминогруппы.

Введение ОН- или O-R-групп

В другом предпочтительном воплощении настоящего изобретения на поверхность подложки вводят гидроксильные группы или O-R-группы (R представляет алкильную группировку) следующим образом.

1. Обработка материала подложки раствором перекиси водорода и сульфата железа. В результате на поверхности подложки образуются OH-группы.

2. Обработка подложки, полученной на стадии 1, смесью NaOH и хлорида желаемого алкила. В результате на поверхности подложки образуются O-R-группы.

Десульфуризация

Целью настоящего изобретения является создание способа с использованием описанных выше каталитических систем, который позволяет упростить технологию и в то же время обеспечивает более эффективное удаление соединений серы из сырьевых газов.

Соответственно, настоящее изобретение относится также к применению описанных выше каталитических систем для десульфуризации, предпочтительно для десульфуризации газообразного углеводородного сырья, которое, как правило, содержит такие газообразные соединения серы, как меркаптаны и/или сероводород. По данному изобретению это предпочтительно означает, что суммарное содержание меркаптанов и/или сероводорода достигает, по меньшей мере, 85% (объем/объем), более предпочтительно, по меньшей мере, 91% (объем/объем), наиболее предпочтительно максимум 95% (объем/объем) от суммарного объема газообразных соединений серы в сырье.

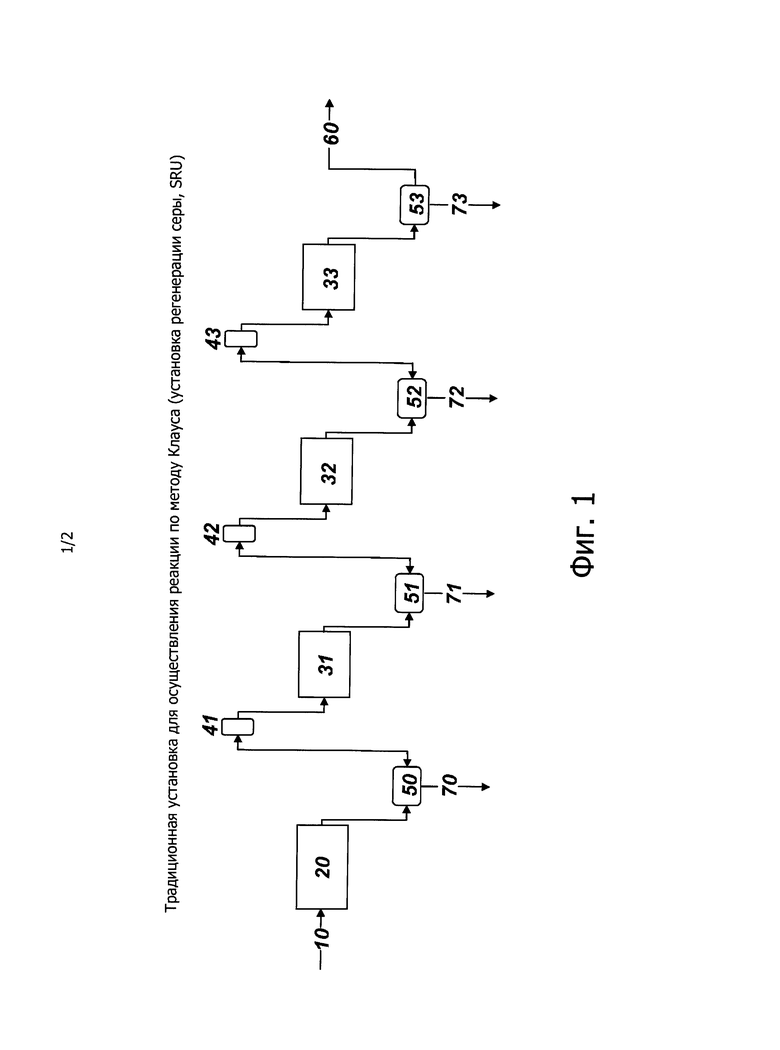

В одном из предпочтительных воплощений настоящего изобретения система десульфуризации включает первый и второй реакторы.

В одном из предпочтительных воплощений настоящего изобретения эта система включает не более двух реакторов.

В конкретных воплощениях настоящего изобретения используются реакторы с неподвижным или псевдосжиженным слоем катализатора.

В одном из предпочтительных способов по данному изобретению в первом реакторе используется первая каталитическая система, во втором реакторе используется вторая каталитическая система.

В одном из предпочтительных воплощений данного изобретения первая и вторая каталитические системы имеют одинаковый состав.

В другом предпочтительном воплощении данного изобретения первая и вторая каталитические системы имеют разные составы.

Способ десульфуризации по данному изобретению включает следующие стадии.

1. Подача первого сырьевого газа в первый реактор, причем первый сырьевой газ содержит газовую смесь углеводородов, включающую меркаптаны и, при необходимости, также другие кислые газообразные соединения серы.

2. Каталитическое превращение органических соединений серы, предпочтительно меркаптанов, в сероводород и углеводородные побочные продукты в присутствие водорода в первом реакторе.

3. Подача газового потока, отходящего из первого реактора и содержащего сероводород, во второй реактор; при необходимости вместе с ним туда подаются дополнительные газовые смеси сходного состава, содержащие сероводород.

4. Каталитическое превращение сероводорода в элементную серу и воду в присутствии кислорода и, при необходимости, также в присутствии водяного пара во втором реакторе.

5. Удаление элементной серы, предпочтительно в твердой фазе, из второго реактора при помощи воды.

Первый реактор

По данному изобретению в первый реактор подается первый сырьевой газ, который предпочтительно содержит углеводородные газы с меркаптанами. Кроме того в первый реактор вводится газообразный водород.

В одном из предпочтительных воплощений настоящего изобретения молярное отношение водород/меркаптаны в первом реакторе составляет предпочтительно от 1 до 10, наиболее предпочтительно - от 1 до 3. В первом реакторе протекает реакция, описываемая следующим уравнением:

где R представляет углеводородную группировку, например алкильную группу.

По данному изобретению первый реактор содержит первую каталитическую систему. Предпочтительно в первом реакторе используется каталитическое вещество, представляющее собой наноструктурированный элементный молибден. В одном из предпочтительных воплощений настоящего изобретения в первом реакторе элементный молибден наносится на подложку в форме наночастиц.

Каталитическая система на основе элементного молибдена в качестве каталитического вещества способна осуществлять превращение меркаптанов в сероводород, а также сероводорода - в элементную серу. Правда, такая каталитическая система значительно более эффективна в отношении превращения меркаптанов в сероводород.

В одном из предпочтительных воплощений настоящего изобретения каталитическое вещество присутствует в первом реакторе в количестве, составляющем, по меньшей мере, 0,05% (масса/масса), предпочтительно 0,07% (масса/масса), наиболее предпочтительно 0,1% (масса/масса) относительно суммарной массы каталитической системы в первом реакторе. Особенно предпочтительно, чтобы количество каталитического вещества в первом реакторе не превышало 7% (масса/масса), предпочтительно не более 6% (масса/масса), наиболее предпочтительно не более 5% (масса/масса) относительно суммарной массы каталитической системы в первом реакторе. Рабочая температура в первом реакторе составляет предпочтительно от 200 до 450°C, особенно предпочтительно - от 250 до 350°C.

Давление в первом реакторе составляет предпочтительно от 5 до 40 бар, особенно предпочтительно - от 10 до 25 бар.

В этих условиях каталитическая система по данному изобретению способна обеспечить превращение меркаптанов в количестве, составляющем от 10 до 10000 частей на миллион, в сероводород с выходом 99% (объем/объем) относительно суммарного объема газа, отходящего из реактора. В одном из конкретных воплощений настоящего изобретения меркаптаны превращаются в сероводород при температуре в диапазоне от 200 до 400°C и давлении в диапазоне от 5 до 40 бар в присутствии водорода с выходом, по меньшей мере, 99%.

В другом конкретном воплощении настоящего изобретения меркаптаны превращаются в сероводород при температуре в диапазоне от 250 до 350°C и давлении в диапазоне от 1 до 25 бар.

В газовом потоке, отходящем из первого реактора, 99% газообразных органических соединений серы уже превращены в сероводород. По данному изобретению этот газовый поток служит основным компонентом второго сырьевого газа, который поступает во второй реактор либо сам по себе, либо вместе с дополнительными другими газовыми потоками. Предпочтительно эти дополнительные газовые потоки являются углеводородными газовыми потоками, содержащими кислые газы, причем предпочтительно, чтобы единственным газообразным соединением в составе этих газовых потоков, содержащим серу, являлся сероводород.

В одном из предпочтительных воплощений настоящего изобретения газовый поток, отходящий из первого реактора, рециклизуется и смешивается с газообразным водородом, после чего опять поступает в первый реактор для того, чтобы содержание меркаптанов еще более снизилось.

В одном из конкретных воплощений настоящего изобретения первый реактор предпочтительно содержит каталитическую систему, включающую наноструктурированный углерод в качестве подложки, на которую нанесен наноструктурированный элементный молибден, для превращения меркаптанов, содержащихся в газовом потоке в количестве от 10 до 10000 частей на миллион, в сероводород с выходом более 99%.

Наиболее предпочтительно, чтобы содержание меркаптанов в газовом потоке, поступающем в первый реактор, составляло от 10 до 10000 частей на миллион.

В одном из конкретных воплощений настоящего изобретения газовый поток, отходящий из первого реактора, содержит сероводород в количестве от 10 до 10000 частей на миллион. Этот отходящий газовый поток смешивают с другими газовыми потоками, содержащими сероводород, чтобы содержание сероводорода в получаемом газовом потоке составило от 10 до 20000 частей на миллион. Полученный газовый поток смешивают с кислородом, воздухом или водяным паром и подают во второй реактор.

Второй реактор

По данному изобретению во втором реакторе сероводород, содержащийся во втором сырьевом газе, который поступает во второй реактор, в присутствии второй каталитической системы превращается в элементную серу с выходом 99%. В ходе этого превращения образуется вода как побочный продукт. Процесс во втором реакторе заключается в реакциях, описываемых уравнениями 1 и 2.

Партнером сероводорода в химической реакции является кислород. В одном из предпочтительных воплощений настоящего изобретения во второй реактор подается кислород. В другом предпочтительном воплощении настоящего изобретения во второй реактор подается воздух.

В другом предпочтительном воплощении настоящего изобретения во второй реактор дополнительно подается водяной пар («пар»).

В одном из предпочтительных воплощений настоящего изобретения молярное отношение кислород/сероводород во втором реакторе составляет предпочтительно от 0,5 до 30, наиболее предпочтительно от 0,5 до 5.

В одном из предпочтительных воплощений настоящего изобретения количество воды во втором сырьевом газе во втором реакторе составляет предпочтительно не более 60% (объем/объем), наиболее предпочтительно составляет от 20 до 35% (объем/объем).

По данному изобретению второй реактор содержит вторую каталитическую систему. Во второй каталитической системой каталитическим веществом служит предпочтительно вольфрам и/или его соединения.

В одном из предпочтительных воплощений настоящего изобретения каталитическое вещество во второй каталитической системе содержит сульфид вольфрама.

Каталитическая система на основе сульфида вольфрама в качестве каталитического вещества способна превращать меркаптаны в сероводород, а также сероводород в элементную серу. Однако такая каталитическая система значительно более эффективна в отношении превращения сероводорода в элементную серу.

В одном из предпочтительных воплощений настоящего изобретения каталитическое вещество во втором реакторе присутствует в количестве, составляющем, по меньшей мере, 05% (масса/масса), предпочтительно, по меньшей мере, 0,7% (масса/масса), наиболее предпочтительно, по меньшей мере, 1% (масса/масса) относительно суммарной массы каталитической системы во втором реакторе.

В другом предпочтительном воплощении настоящего изобретения количество каталитического вещества во втором реакторе не превышает 9% (масса/масса), предпочтительно не превышает 8% (масса/масса), наиболее предпочтительно не превышает 7% (масса/масса) относительно суммарной массы каталитической системы во втором реакторе.

Существенным преимуществом настоящего изобретения является то, что при необходимости элементную серу из второго реактора можно непрерывно удалять вместе с водой.

Присутствие тонкой водной пленки (вода образуется как побочный продукт реакции превращения сероводорода в элементную серу) на поверхности каталитической системы способствует удалению частиц серы. Эта тонкая водная пленка затем обеспечивает гидролиз сероводорода (H2S-->HS-), способствуя окислению сероводорода в сырьевом газе. Таким образом, отпадает необходимость в высокой рабочей температуре, которая нужна для расплавления элементной серы с целью ее удаления в жидкой форме. В результате не только увеличивается срок службы каталитической системы, но также уменьшается негативное влияние высокой температуры на равновесие экзотермической реакции по методу Клауса, которое при повышении температуры смещается в сторону исходных реагентов. При этом стадия (стадии) обезвоживания объединяется с процессом удаления частиц элементной серы, что еще более упрощает технологию.

Поскольку элементная сера вымывается образующейся водой, поверхность каталитической системы в ходе реакции остается чистой и тем самым постоянно готовой для дальнейших реакций. Этот эффект обусловлен тем, что поверхностное натяжение на границе раздела между подложкой (покрытой каталитическим веществом) и водой низкое благодаря особой наноструктуре материала подложки.

В одном из предпочтительных воплощений настоящего изобретения во второй реактор дополнительно подается пар. Рабочая температура во втором реакторе предпочтительно составляет от 50 до 150°C, наиболее предпочтительно от 50 до 70°C.

В присутствие водяного пара давление во втором реакторе составляет предпочтительно от 1 до 15 бар, наиболее предпочтительно от 1 до 3 бар.

В другом предпочтительном воплощении настоящего изобретения во второй реактор не подается дополнительно пар. В этих условиях рабочую температуру следует увеличить до значений от 200 до 300°C, предпочтительно от 250 до 300°C, чтобы сера удалялась из второго реактора в расплавленной форме.

По данному изобретению во втором реакторе возможно превращение сероводорода из второго сырьевого газа и его смесей, содержащих сероводород в количестве от 10 до 20000 частей на миллион, в элементную серу с выходом 99%.

Низкосернистый газ, отходящий из второго реактора, практически не содержит таких вызывающих коррозию компонентов, как сероводород и меркаптаны.

Выражение «практически не содержит» в контексте настоящего изобретения означает, что в данном газе количество вызывающих коррозию серосодержащих компонентов менее 1% (объем/объем) относительно суммарного объема газа, выходящего из второго реактора. В одном из предпочтительных воплощений настоящего изобретения количество вызывающих коррозию серосодержащих компонентов в низкосернистом газе еще более снижается путем повторной подачи во второй реактор выходящего из него газового потока вместе с дополнительным количеством пара и кислорода или воздуха.

В одном из конкретных воплощений настоящего изобретения газовый поток, выходящий из второго реактора, содержит 0 частей на миллион меркаптанов и менее 50 частей на миллион сероводорода.

В одном из конкретных воплощений настоящего изобретения отношение объемов О2/H2S (объем/объем) во втором реакторе составляет от 0,5 до 30, а количество водяного пара в сырьевом газе составляет от 0 до 60% (объем/объем).

Наиболее предпочтительно, чтобы отношение O2/H2S (объем/объем) во втором реакторе составляло от 0,5 до 5, а количество водяного пара в сырьевом газе составляло от 20 до 35% (объем/объем).

В другом конкретном воплощении настоящего изобретения установка для сероочистки включает следующие компоненты:

(а.) по меньшей мере, два последовательных реактора

(b.) в первом реакторе, по меньшей мере, одно впускное отверстие для подачи потока сырьевого газа, содержащего меркаптаны и при необходимости сероводород

(с.) по меньшей мере, одно выпускное отверстие для выхода из первого реактора газового потока, содержащего сероводород

(d.) по меньшей мере, два впускных отверстия в трубопроводе, отходящем от первого реактора, для подачи других газовых потоков, содержащих сероводород, и кислорода и/или водяного пара в этот поток

(е.) по меньшей мере, одно впускное отверстие во втором реакторе для подачи потоков, полученных на стадии (d.), во второй реактор

(f.) по меньшей мере, два выпускных отверстия во втором реакторе для выведения, с одной стороны, жидкого потока, содержащего частицы твердой серы, и, с другой стороны, для выхода очищенного газового потока, из второго реактора

(g.) по одной каталитической системе в первом и во втором реакторах, причем каталитическая система в первом реакторе обеспечивает превращение меркаптанов в сероводород, а каталитическая система во втором реакторе обеспечивает превращение сероводорода в элементную серу.

Важным достижением настоящего изобретения является то, что стадии удаления меркаптанов, нагревания, каталитической реакции, охлаждения и конденсации (три реакционных стадии на Фиг.1 вместе со стадиями сгорания и обезвоживания) объединены и таким образом процесс по методу Клауса упрощается, становясь из четырехстадийного двухстадийным или даже одностадийным.

Благодаря объединению стадий ликвидации меркаптанов и обезвоживания по Фиг.2 элементная сера просто вытекает со дна второго реактора.

Осуществление изобретения

Примеры

Приведенные ниже примеры даются для детализации объекта изобретения и не ограничивают его объема.

Все испытания проводили в цилиндрическом реакторе типа ss-316 длиной 400 мм и диаметром 1/2 дюйма. В первый реактор помещали каталитическую систему, содержащую в качестве каталитического вещества элементный молибден в форме наночастиц. Первый реактор использовали для удаления меркаптанов из метано-гелиевого потока при их концентрациях от 10 до 10 частей на миллион, молярном отношении Н2/RSH от 1 до 10 и скорости потока 500 до 1200 мл/мин и объемной скорости подачи газа (GHSV) от 1000 до 10000 ч-1. Рабочая температура составляла от 200 до 450°C, давление в первом реакторе составляло от 5 до 40 бар.

Во второй реактор предпочтительно помещают каталитическую систему, содержащую в качестве каталитического вещества сульфид вольфрама в форме наночастиц. Второй реактор использовали для удаления сероводорода в концентрациях от 10 до 20000 частей на миллион из метано-гелиевого потока в присутствии кислорода. Молярное отношение O2/H2S составляло от 0,5 до 30. Скорость газового потока составляла от 500 до 1200 мил/мин, GHSV - от 1000 до 10000 ч-1. Рабочая температура во втором реакторе составляла от 50 до 150°C, давление - от 1 до 15 бар. Для безопасности отходящий поток пропускали через раствор NaOH или хелатного железа; при этом измерений не проводилось.

Все газовые потоки контролировали при помощи газомеров; перед подачей в реактор газовые потоки смешивали в неподвижном смесителе. Водяной пар получали с помощью электрического парогенератора и скорость потока регулировали при помощи дозирующего насоса. Выходящая реакционная смесь поступала в конденсатоотводчик для удаления содержащейся в ней воды с целью анализа. Содержание сероводорода определяли с помощью газового хроматографа, снабженного датчикам теплопроводности (TCD) и хемилюминесцентными детекторами серы (SCD). Также применялись потенциометрические методы UOP163 и UOP212.

Структурный анализ осуществляли методами рамановской спектроскопии, сканирующей электронной микроскопии (SEM), метода ускоренного определения площади поверхности и порометрии (ASAP), метода Брунауэра-Эммета-Теллера (BET), просвечивающей электронной микроскопии высокого разрешения (HRTEM), рентгеновской дифракции и масс-спектрометрии с индуктивно-связанной плазмой (ICP).

Пример 1. Сульфид вольфрама на многослойных углеродных нанотрубках.

Наноструктурированную каталитическую систему, содержащую 5% (масса/масса) сульфида вольфрама, получали следующим образом. Вначале метавольфрамат аммония растворяли в смеси вода/этиловый спирт (50/50 объем/объем) и смешивали этот раствор с углеродными MWNT диаметром от 0,15 до 0,18 мм. Полученную смесь высушивали при 110°C в течение 2 часов, а затем подвергали кальцинированию в две стадии. На первой стадии образец нагревали со скоростью 2°C/мин от комнатной температуры до 200°C и выдерживали при 200°C в течение получаса в присутствие гелия и кислорода. На следующей стадии образец нагревали с той же скоростью от 200°C до 500°C и выдерживали при достигнутой температуре еще полчаса. Начиная с 350°C поток кислорода перекрывали. По завершении кальцинирования над катализатором пропускали смесь сероводорода (0,5% объем/объем) и гелия (99,5% объем/объем) в течение 2 часов при 330°C, чтобы оксид вольфрама превратился в сульфид.

Эту каталитическую систему затем использовали для удаления сероводорода из газового потока, содержащего 5500 частей на миллион H2S, 20% (объем/объем) водяного пара и метан/гелий при соотношении O2/H2S=2. Величина GHSV составляла 5000 ч-1. Рабочая температура в реакторе была 65°C, давление атмосферное. Процесс длился 8 часов. В выходящем из реактора газовом потоке содержание сероводорода составляло 20 частей на миллион.

Пример 2. Сравнение каталитической системы по примеру 1 и имеющейся в продаже готовой каталитической системы для процесса по методу Клауса

Для удаления сероводорода из сырьевой газовой смеси, содержащей 4500 частей на миллион сероводорода, 20% (объем/объем) водяного пара и метан/гелий при соотношении O2/H2S=2, использовали готовый имеющийся в продаже катализатор для процесса по методу Клауса, содержащий более 93,8% оксида алюминия (Al2O3), менее 3,5% (масса/масса) оксида титана (TiO2) и менее 2500 частей на миллион оксида натрия (Na2O) с подложкой, характеризующейся пористостью 20 см3/100 г и удельной площадью поверхности от 300 до 400 м2/г. GHSV составлял 5000 ч-1. В реакторе рабочая температура составляла 65°C, давление было атмосферное. Через 20 мин в содержимом реактора присутствовало 3000 частей на миллион сероводорода, что свидетельствовало о неспособности данного катализатора функционировать в присутствии воды при указанных рабочих условиях.

Пример 3. Применение каталитической системы по данному изобретению при рабочих условиях процесса по методу Клауса

Для удаления сероводорода из газового потока, содержащего 8500 частей на миллион сероводорода и метан/гелий при соотношении O2/H2S=2, использовали каталитическую систему, содержащую 3% (масса/масса) сульфида вольфрама на подложке, состоящей из углеродных многослойных нанотрубок. GHSV составлял 8000 ч-1. В реакторе рабочая температура составляла 200°C, давление было атмосферное. Через 20 часов в выходящем из реактора газовом потоке содержалось менее 10 частей на миллион сероводорода. Также было обнаружено, что данная каталитическая система хорошо работает при температурах ниже значений, обычных для процесса по методу Клауса, и в отсутствие водяного пара.

Пример 4. Восстановление каталитической системы

Для удаления сероводорода из газового потока, содержащего 8000 частей на миллион сероводорода, 5% (объем/объем) водяного пара и метан/гелий при соотношении O2/H2S=5, использовали такую же каталитическую систему, какая описана в Примере 3. GHSV составлял 4500 ч-1. В реакторе рабочая температура составляла 70°C, давление было атмосферное. Через 10 часов сырье содержало 250 частей на миллион сероводорода. Добавляли водяной пар в количестве 20% (объем/объем) и продолжали реакцию еще 2 часа. После этого содержание сероводорода в выходящем газовом потоке составляло 30 частей на миллион. Такой результат можно объяснить тем, что благодаря добавлению воды поверхность катализатора очищалась от элементной серы и выход реакции увеличился.

Пример 5. Катализаторы на основе однослойных нанотрубок

Для удаления сероводорода из газового потока, содержащего 4500 частей на миллион сероводорода, 20% (объем/объем) водяного пара и метан/гелий при соотношении O2/H2S=2, использовали каталитическую систему, содержащую 3% (масса/масса) сульфида вольфрама на углеродных однослойных нанотрубках. GHSV составлял 4500 ч-1. В реакторе рабочая температура составляла 65°C, давление было атмосферное. Через 6 часов в выходящем из реактора газовом потоке содержалось 450 частей на миллион сероводорода. Такой результат был объяснен меньшим диаметром SWNT, что препятствовало диффузии воды в трубки, затрудняя вымывание водой элементной серы и, следовательно, снижая выход реакции.

Пример 6. Модификация катализатора

Образцы многослойных углеродных нанотрубок промывали 30%-ным (масса/масса) раствором азотной кислоты, отфильтровывали и высушивали. На эту подложку наносили сульфид вольфрама путем импрегнирования. Пробы анализировали методом ICP. Наблюдалось лучшее распределение металла, содержание которого составило 3,6% (масса/масса), что на 0,6% (масса/масса) больше, чем в случае немодифицированной подложки.

Полученный катализатор затем использовали для удаления сероводорода из газового потока, содержащего 10000 частей на миллион сероводорода, 20% (объем/объем) водяного пара и метан/гелий при соотношении O2/H2S=2. GHSV составлял 5000 ч-1. Рабочая температура составляла 65°C, давление в зоне реакции было атмосферным. Через 10 часов в выходящем из реактора газовом потоке содержалось 50 частей на миллион сероводорода.

Пример 7. Биметаллический катализатор

Для нанесения на подложку из углеродных MWNT брали гептамолибдат аммония и нитрат кобальта в количестве 10% (масса/масса) Со+Мо относительно суммарной массы каталитической системы (каталитическое вещество Со/Мо в молярном отношении 3/1+подложка). Этот катализатор использовали для удаления сероводорода из газового потока, содержащего 4000 частей на миллион сероводорода, 20% (объем/объем) водяного пара и метан/гелий при соотношении O2/H2S=2. GHSV составлял 5000 ч-1. Рабочая температура составляла 65°C.

Через 2 часа в выходящем из реактора газовом потоке содержалось 1200 частей на миллион сероводорода. Этот результат свидетельствовал, что биметаллический катализатор не способен эффективно удалять сероводород.

Затем данный катализатор использовали для превращения изопропилмеркаптана в сероводород в газовом потоке, содержащем 3800 частей на миллион изопропилмеркаптана и метан при соотношении H2/RSH=1/2. GHSV составлял 4500 ч-1. В реакторе рабочая температура составляла 300°C, давление - 20 бар. Через 7 часов в выходящем из реактора газовом потоке содержалось 150 частей на миллион меркаптана. Этот результат свидетельствовал, что данная каталитическая система не способна обеспечить полное превращение меркаптанов в сероводород.

Пример 8. Ликвидация меркаптанов с катализаторами, содержащими один металл

Получали катализатор, содержащий 3% (масса/масса) молибдена на MWNT, применяя способы импрегнирования и кальцинирования, как в Примере 1. На второй стадии каталитическое вещество восстанавливали при 560°C в присутствии водорода.

Этот катализатор использовали для ликвидации меркаптанов в газовом потоке, содержащем 3500 частей на миллион изопропилмеркаптана (RSH) и метан при соотношении H2/RSH=1/2. GHSV составлял 4500 ч-1. В реакторе рабочая температура составляла 300°C, давление - 20 бар. Через 14 часов выходящий из реактора газовый поток подавали в другой реактор, содержащий каталитическую систему, описанную в Примере 6. Еще через 14 часов в выходящем из второго реактора газовом потоке содержалось 20 частей на миллион сероводорода.

Пример 9. Эффект количества катализатора

Получали каталитическую систему, содержащую 15% (масса/масса) сульфида вольфрама по способу, описанному в Примере 1. Этот катализатор использовали для удаления сероводорода из газового потока, содержащего 5500 частей на миллион сероводорода, 20% (объем/объем) водяного пара и метан/гелий при соотношении O2/H2S=2. GHSV составлял 5000 ч-1. В реакторе рабочая температура составляла 65°C, давление было атмосферное. Через 6 часов в выходящем из реактора газовом потоке содержалось 850 частей на миллион сероводорода. Другие эксперименты показали, что наилучшие результаты достигаются, когда каталитическая система содержит каталитическое вещество в количестве менее 5% (масса/масса) относительно суммарной массы каталитической системы.

Пример 10. Катализаторы в виде слоев сульфида вольфрама

На подложке, состоящей из MWNT, создавали слой сульфида вольфрама, составляющую 3% (масса/масса) относительно суммарной массы каталитической системы, путем прибавления соляной кислоты к водному раствору вольфрамата натрия и оксида вольфрама согласно способу, описанному в настоящем документе. Полученный продукт нагревали до 350°C, чтобы удалить содержащуюся в нем воду. Затем его нагревали до 750°C в присутствие сероводорода (1% объем/объем) и гелия для превращения слоя в слой сульфида вольфрама.

Этот катализатор использовали для удаления сероводорода из газового потока, содержащего 10000 частей на миллион сероводорода, 20% (объем/объем) водяного пара и метан/гелий при соотношении O2/H2S=2. GHSV составлял 6000 ч-1. Рабочая температура составляла 65°C, давление в реакционной зоне было атмосферное. Через 9 часов в выходящем из реактора газовом потоке содержалось 40 частей на миллион сероводорода.

Пример 11. Непрерывное удаление меркаптанов и сероводорода

Описанную в Примере 8 каталитическую систему, содержащую 3% (масса/масса) сульфида вольфрама, использовали для ликвидации меркаптанов в газовом потоке, содержащем 9000 частей на миллион изопропилмеркаптана и метан при соотношении H2/RSH=1/2. GHSV составлял 4500 ч-1. В реакторе рабочая температура составляла 300°C, давление - 20 бар.

Через 14 часов выходящий из реактора газовый поток подавали во второй реактор (согласно способу по данному изобретению) вместе с другим газовым потоком, уже содержащим сероводород в количестве 7000 частей на миллион, водяной пар (20% объем/объем) и метан/гелий при соотношении O2/H2S=2. Во втором реакторе GHSV составлял 6000 ч-1, рабочая температура была 65°C, давление - атмосферное. Этот реактор содержал дополнительно катализатор, описанный в Примере 6. Через 8 часов газовый поток, входящий из второго реактора, содержал 45 частей на миллион сероводорода.

Надписи на рисунках

(10) Сырьевой газ, состоящий в основном из сероводорода, вызывающего коррозию

(20) Реакционная печь (термическая ступень установки Клауса)

(31), (32), (33) Каталитические реакторы (каталитическая ступень установки Клауса), содержащие каталитические системы для каталитического превращения серосодержащих соединений в элементную серу и некорродирующие побочные продукты (низкосернистый газ)

(41), (42), (43) Подогреватели для газового потока, поступающего в каталитические реакторы

(50), (51), (52), (53) Конденсаторы для осаждения элементной серы перед выводом ее из системы

(60) Остаточный газ

(70), (71), (72), (73) Элементная сера, покидающая систему

(80) Сырьевой газ, состоящий в основном из углеводородных соединений и включающий соединения серы, вызывающие коррозию, например сероводород и меркаптаны

(90) Газообразный водород

(100) Первый реактор для каталитического превращения меркаптанов в сероводород и побочные продукты

(110) Газообразный кислород или воздух

(120) Отходящий из первого реактора кислый газ, содержащий в основном углеводороды и сероводород

(121) Дополнительный поток кислого газа, содержащего в основном углеводороды и сероводород, предназначенный для смешивания с кислым газом, отходящим из первого реактора

(130) Водяной пар

(140) Второй реактор для каталитического превращения сероводорода в элементную серу и воду

(150) Элементная сера, покидающая второй реактор в виде твердой фазы, вымываемая водой

(160) Низкосернистый газ, отходящий из второго реактора

(170) Рециклизация кислого газа, отходящего из первого реактора

(180) Рециклизация низкосернистого газа, отходящего из второго реактора

Описание рисунков

Фиг.1 изображает упрощенный технологический маршрут при осуществлении реакции по методу Клауса (установка регенерации серы, SRU).

Установка для осуществления реакции по методу Клауса состоит из термической и каталитической ступеней,