Изобретение относится к области металлургии драгоценных металлов, в частности к гидрометаллургической переработке сырья, содержащего драгоценные металлы и сульфиды.

Целевым продуктом обогатительной переработки руд, содержащих драгоценные металлы, являются концентраты, представленные сульфидами железа и цветных металлов (пирит, арсенопирит, пирротин и т.п.), оксидами и гидроксидами железа (магнетит, гематит, лимонит, гетит) и группой оксидов слагающих минералы - кремния, алюминия, кальция, магния. Драгоценные металлы, золото и серебро обычно присутствуют в концентратах в виде тонких вкраплений в сульфидах.

Известен способ переработки сырья, содержащего драгоценные металлы и сульфиды [1]. По известному способу сырье смешивают с водой или раствором серной кислоты концентрацией 5÷25 г/л, смесь обрабатывают в автоклаве с подачей кислорода при температуре 180÷225°С, с общим давлением 1,7÷3,0 МПа. Окисленную пульпу отмывают водой от серной кислоты, затем смешивают с активированным углем и подвергают выщелачиванию в растворе цианида натрия. Полученный уголь, насыщенный драгоценными металлами, отделяют от пульпы и перерабатывают известными методами с извлечением драгоценных металлов.

Недостатками этого способа-аналога является использование дорогостоящего и экологически опасного цианида натрия, а также высокие затраты, обусловленные большим количеством технологических операций.

Известен способ переработки сырья, содержащего драгоценные металлы и сульфиды [2]. По известному способу сырье смешивают с водой или раствором серной кислоты концентрацией 1÷50 г/л и галогенид ионом концентрацией 0,5÷100 г/л, смесь обрабатывают в автоклаве при температуре 160÷250°С и давлении кислорода 0,5÷5 МПа, полученную пульпу отмывают водой от серной кислоты, отмытую пульпу смешивают с активированным углем и подвергают выщелачиванию в растворе цианида натрия, полученный уголь, насыщенный драгоценными металлами, отделяют от пульпы и перерабатывают известными методами с извлечением драгоценных металлов.

Недостатками способа-аналога являются высокие затраты, обусловленные большим количеством технологических операций и использованием дорогостоящего и экологически опасного цианида натрия.

Известен способ переработки сырья, содержащего драгоценные металлы и сульфиды [3]. По известному способу сырье смешивают с водой или раствором серной кислоты концентрацией 5÷25 г/л и галогенид ионом концентрацией 1÷10 г/л, смесь обрабатывают в автоклаве с подачей кислорода при температуре 200÷250°С и при общем давлении 2,4÷3,0 МПа, полученную пульпу разделяют известными способами на твердый материал и раствор, из насыщенного раствора драгоценные металлы извлекают известными способами, часть пульпы, содержащей выщелоченный твердый материал, и раствор выщелачивания возвращают в процесс обработки в автоклаве совместно с исходным сырьем.

Недостатками способа являются низкое извлечение золота и высокие затраты, обусловленные большим количеством технологических операций.

Наиболее близким по технической сущности и достигаемому результату является способ-прототип, включающий обработку сырья водой или раствором серной кислоты с загрузкой галогенсодержащего растворителя в автоклаве при температуре 160÷250°С и давлении кислорода 0,5÷5 МПа [4]. В смесь дополнительно вводят сорбент - активированный уголь в виде гранул или порошка. Сорбент, насыщенный драгоценными металлами, отделяют от пульпы грохочением. При использовании порошкового сорбента применяется процесс флотации. Извлечение ценных компонентов с насыщенного сорбента проводят известными способами.

Указанный способ также не лишен недостатков. Повышенные эксплуатационные затраты и снижение извлечения золота в процессе переработки, связанные с разрушением сорбента в процессе автоклавного выщелачивания упорного золотосульфидного сырья.

Задачей, на решение которой направлено заявляемое изобретение, является повышение извлечения золота и снижение затрат на переработку упорного сырья, содержащего драгоценные металлы и сульфиды. Поставленная задача решается за счет технического результата, который заключается в сокращении времени пребывания сорбента при переработке сырья и создания более благоприятных условий для извлечения драгоценных металлов при гидрометаллургической переработке.

Указанный технический результат достигается тем, что в известном способе извлечения драгоценных металлов из упорного золотосульфидного сырья, включающем смешивание сырья с водой или раствором серной кислоты, автоклавную обработку смеси с подачей кислорода, введение в автоклав галогенид иона и сорбента, отделение сорбента после автоклавного выщелачивания и извлечение драгоценных металлов, автоклавную обработку смеси осуществляют в две стадии, причем ввод сорбента и выщелачивание драгоценных металлов проводят во вторую стадию после окисления сырья.

Указанный технический результат достигается также тем, что галогенид ион добавляют в первую стадию в смесь перед автоклавной обработкой концентрацией 0,5÷100 г/л или во вторую стадию в окисленную пульпу после автоклавной обработки концентрацией 0,5÷100 г/л или совместно сначала в первую, а потом во вторую стадии автоклавной обработки концентрацией 0,5÷400 г/л;

Указанный технический результат достигается также тем, что на первой стадии смесь обрабатывают в автоклаве при температуре 160÷250°С, давлении кислорода 0,3÷0,9 МПа и продолжительности 0,1÷4,0 часов.

Указанный технический результат достигается также тем, что окисленную пульпу на второй стадии подвергают выщелачиванию и осаждению драгоценных металлов на сорбент при температуре 90÷250°С, давлении кислорода 0÷0,5 МПа, при продолжительности 0,2÷36 часов.

Указанный технический результат достигается также тем, что в качестве сорбента драгоценных металлов используют сорбент на основе углерода и ионно-обменные смолы из расчета 1-10 об. %.

В качестве сырья используют природные и техногенные продукты, содержащие сульфиды и драгоценные металлы.

В смесь добавляют сырье, раствор серной кислоты концентрацией 1÷50 г/л и галогенид ион концентрацией 0,5÷100 г/л.

В заявляемом способе галогенид ион добавляют в первую стадию автоклавной обработки концентрацией 0,5÷100 г/л или во вторую стадию автоклавной обработки концентрацией 0,5÷100 г/л или одновременно в первую и во вторую стадии автоклавной обработки общей концентрацией 0,5÷100 г/л.

В качестве галогенид ионов используют ионы хлора, йода и брома, вводимые в форме растворимых солей.

Параметры первой и второй стадии выбираются в зависимости от химического состава перерабатываемого сырья.

На первой стадии смесь обрабатывают в автоклаве при температуре 160÷250°С, давлении кислорода 0,3÷0,9 МПа с продолжительностью 0,1÷4,0 часов.

На второй стадии окисленную пульпу подвергают выщелачиванию и проводят осаждение драгоценных металлов на сорбент при температуре 90÷250°С, давлении кислорода 0÷0,5 МПа при пониженных оборотах мешалки с продолжительностью 0,2÷36 часов.

В качестве сорбента драгоценных металлов используется сорбент на основе углерода и ионно-обменные смолы из расчета 1-10 об. %.

Сопоставительный анализ заявляемого способа с прототипом показывает, что заявляемый способ отличается от известного проведением автоклавной обработки в две стадии. На первой стадии осуществляют окисление сырья, на второй стадии вводят сорбент при скорости вращения мешалки - 300 об/мин, что способствует сохранности сорбента. Введение растворителя в состав пульпы может осуществляться как в первую стадию, так и во вторую стадию или одновременно в первую и во вторую стадии. В качестве сорбента может использоваться и ионно-обменная смола.

Сущность способа заключается в следующем.

Разделение процесса автоклавно-сорбционного извлечения драгоценных металлов на две стадии с окислением сульфидов без загрузки сорбента в первую стадию, подачей сорбента во вторую стадию и выщелачиванием драгоценных металлов, восстановлением их на сорбент во второй стадии, создает более щадящий режим за счет снижения оборотов мешалки, продолжительности и температуры процесса, что обеспечивает увеличение извлечения драгоценных металлов и сокращение эксплуатационных затрат за счет снижения потерь сорбента.

Совокупность отличительных признаков заявляемого способа обеспечивает достижение поставленной задачи и технического результата.

Заявляемый способ поясняется рисунком, где представлена зависимость продолжительности второй стадии от температуры процесса при извлечении Au - 93%.

Способ иллюстрируется следующими примерами.

Для экспериментальной проверки заявляемого способа использовали флотоконцентрат, полученный при обогащении золотосодержащих руд. Крупность флотоконцентрата 96% класса минус 0,074 мм. Химический состав сырья (% масс.): SiO2~26,4; Al2O3~8,0; Feобщ~29,7; Fe(S)~27,8; Sобщ~31,5; S(s)~31,4; Cu~0,06; Pb~0,13; Zn~0,10; As~0,54; CaO~0,42; K2O~1,2; TiO2~0,28. Содержание Au-38,6 г/т и Ag-61,2 г/т.

Исследования по автоклавному окислению проводили в лабораторных автоклавах с рабочим объемом 2 и 12 дм3.

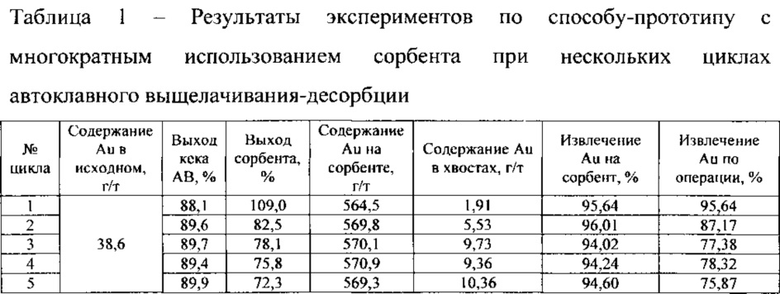

Как показал анализ исследования способа-прототипа, разрушение угля в процессе автоклавного выщелачивания оказывает существенное влияние на извлечение драгоценных металлов. В связи с этим эксперименты по способу-прототипу проводились с многократным использованием угля при нескольких циклах автоклавного выщелачивания и десорбции.

Пример 1. Эксперименты по способу-прототипу проводили на смеси при температуре 220°С, давлении кислорода 0,7 МПа, соотношении Ж:Т=2:1, скорость вращения мешалки - 700 об/мин. В качестве смеси использовали исследуемый флотоконцентрат, раствор серной кислоты, хлорид натрия (NaCl) и гранулированный уголь. Продолжительность окисления составляла 2 часа (оптимальная для флотоконцентрата данного химического состава). По окончании опыта уголь отделяли от окисленной пульпы, промывали, высушивали и взвешивали. В продуктах автоклавного окисления (твердый остаток, маточный раствор и гранулированный уголь) определяли содержание драгоценных металлов. Отделенный уголь подвергался десорбции драгоценных металлов, корректировался по массе свежим углем до заданного значения и направлялся на следующий цикл автоклавного выщелачивания при тех же условиях. В таблице 1 представлены результаты экспериментов по способу-прототипу.

Результаты экспериментов по способу-прототипу с многократным использованием сорбента при нескольких циклах автоклавного выщелачивания-десорбции свидетельствуют о снижении извлечения золота до 18%, за счет разрушения гранулированного угля, тем самым снижая экономические показатели переработки.

Пример 2. Эксперименты по заявляемому способу проходили в две стадии:

- на первой стадии смесь подвергали автоклавному окислению при температуре 220°С, давлении кислорода 0,7 МПа, соотношении Ж:Т=2:1, скорость вращения мешалки - 700 об/мин. В качестве смеси использовали исследуемый флотоконцентрат, раствор серной кислоты и по необходимости галогенид ион. Продолжительность окисления составляла 2 часа (оптимальная для флотоконцентрата данного химического состава), что позволяет окислить сульфиды на 99%;

- на второй стадии в окисленную пульпу добавляли сорбент и по необходимости галогенид ион, и проводили автоклавно-сорбционное выщелачивание драгоценных металлов при различных температурах в диапазоне 90÷250°С, с давлением кислорода 0÷0,5 МПа, скорость вращения мешалки - 300 об/мин. Продолжительность второй стадии варьировалась от 0,2 до 36 часов в зависимости от температуры.

В качестве сорбента использовали гранулированный уголь или ионообменные смолы.

В опытах в качестве источника галогенид иона использовали хлорид натрия (NaCl) и добавляли его в смесь в первую стадию автоклавной обработки концентрацией 0,5÷100 г/л или во вторую стадию в окисленную пульпу после автоклавной обработки концентрацией 0,5÷100 г/л или сначала в первую, а потом во вторую стадии автоклавной обработки общей концентрацией 0,5÷100 г/л.

По окончании опыта сорбент отделяли от окисленной пульпы, промывали, высушивали и взвешивали. В продуктах автоклавного окисления (твердый остаток, маточный раствор и сорбент) определяли содержание драгоценных металлов. Отделенный сорбент подвергался десорбции драгоценных металлов, после корректировался по массе свежим сорбентом, до заданного значения, направлялся на следующий цикл автоклавно-сорбционного выщелачивания при тех же условиях. В таблице 2 представлены результаты этих экспериментов.

Результаты экспериментов по заявляемому способу с многократным использованием угля при нескольких циклах автоклавного выщелачивания-десорбции показывают, что извлечение золота снижается на 1,0÷2,5%, а уголь разрушается на 1÷3%.

Пример 3. Эксперименты по заявляемому способу с многократным использованием ионообменной смолы проводились аналогично примеру 2. Результаты экспериментов с многократным использованием ионообменной смолы представлены в таблице 3.

Результаты экспериментов по заявляемому способу с многократным использованием ионообменной смолы при нескольких циклах автоклавного выщелачивания-десорбции показывают, что извлечение золота снижается на 0,3÷0,9%, а смола разрушается на 0,4÷1,1%.

Пример 4. Эксперименты по заявляемому способу с добавлением галогенид иона в смесь в первую стадию перед автоклавной обработкой (опыт 1), в окисленную пульпу во вторую стадию автоклавной обработки (опыт 2), сначала в первую, а потом во вторую стадии автоклавной обработки (опыт 3). Результаты этих экспериментов по заявляемому способу представлены в таблице 4.

Результаты экспериментов по заявляемому способу показывают, что извлечение золота на сорбент не зависит от точки подачи растворителя (галогенид иона).

Сравнение достигнутых показателей от использования заявляемого способа и способа-прототипа представлены в таблице 5.

Данные, приведенные в таблице 5, показывают, что использование заявляемого способа позволяет увеличить операционное извлечение золота с 80 до 96% и снизить затраты на переработку концентратов за счет сокращения эксплуатационных затрат.

1. Патент 5071477 США, МКИ С22В 3/44. Process for recovery of gold from refractory ores /K.G. Thomas, H.J. Pieterse, R.E. Brewer, K.S. Fraser; American Barrick Resources Corp.of Toronto. - №518125; Заявл. 03.05.90; Опубл. 10.12.91, НКИ 75/744.

2. Патент №2547056 Россия, МПК С22В 11/00. Способ переработки сырья содержащего благородные металлы и сульфиды/А.В. Богородский, Ф.Д. Золотарёв - Заявл. 26.09.2013; Опубл. 10.04.2015.

3. Патент 2007/143807 WO, МКИ С22В 3/04. Recycling of solids in oxidative pressure leaching of metals using halide ions / C.A. Fleming, of Vancouver. - №000842; Заявл. 11.05.2007; Опубл. 21.12.2007, НКИ 60/800,044.

4. Евразийский патент №017438, МКИ С22В 11/00. Способ переработки сырья содержащего благородные металлы и сульфиды/А.В. Богородский, Ю.Е. Емельянов, С.В. Баликов. - Заявл. 2.09.2009; Опубл. 28.12.2012 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2013 |

|

RU2547056C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2010 |

|

RU2447166C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2012 |

|

RU2528300C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО ЗОЛОТОМЕДНОГО ФЛОТОКОНЦЕНТРАТА | 2019 |

|

RU2749310C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И МЕДИ ИЗ СУЛЬФИДНОГО ЗОЛОТОМЕДНОГО ФЛОТОКОНЦЕНТРАТА | 2019 |

|

RU2749309C2 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО СУЛЬФИДНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2434064C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2014 |

|

RU2552217C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВИСТЫХ ШЛАМОВ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ (ВАРИАНТЫ) | 2011 |

|

RU2451759C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УГЛЕРОДИСТОГО СЫРЬЯ ПОСЛЕ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ С ПОМОЩЬЮ ОБЖИГА АВТОКЛАВНЫХ ОСТАТКОВ | 2022 |

|

RU2805834C1 |

Изобретение относится к области металлургии драгоценных металлов, в частности к гидрометаллургической переработке сырья, содержащего драгоценные металлы и сульфиды. Способ переработки сырья, содержащего драгоценные металлы и сульфиды, включает смешивание сырья с водой или раствором серной кислоты и галогенид ионом и обработку смеси в автоклаве с подачей кислорода. При этом процесс извлечения драгоценных металлов проходит в две стадии. В первую стадию проводят окисление исходного материала, во вторую вводят сорбент в состав смеси, направляемой на автоклавную обработку сырья. Затем сорбент, насыщенный драгоценными металлами, отделяют от пульпы и извлекают ценные компоненты. Техническим результатом является сокращение времени пребывания сорбента при переработке сырья в автоклаве. 4 з.п. ф-лы, 1 ил., 5 табл., 4 пр.

1. Способ извлечения драгоценных металлов из упорного золотосульфидного сырья, включающий смешивание сырья с водой или раствором серной кислоты, автоклавную обработку смеси с подачей кислорода, добавление галогенид иона, ввод сорбента, отделение сорбента после автоклавного выщелачивания и извлечение драгоценных металлов из сорбента, отличающийся тем, что автоклавную обработку смеси осуществляют в две стадии, причем ввод сорбента и автоклавное выщелачивание драгоценных металлов проводят на второй стадии после окисления сырья, которое проводят на первой стадии.

2. Способ по п. 1, отличающийся тем, что галогенид ион концентрацией 0,5÷100 г/л добавляют в смесь перед первой стадией автоклавной обработки или в окисленную пульпу на второй стадии автоклавной обработки или сначала на первой, а потом на второй стадии автоклавной обработки.

3. Способ по п. 1, отличающийся тем, что на первой стадии смесь обрабатывают в автоклаве при температуре 160÷250°С, парциальном давлении кислорода 0,3÷0,9 МПа и при продолжительности 0,1÷4,0 часов.

4. Способ по п. 1, отличающийся тем, что окисленную пульпу на второй стадии подвергают выщелачиванию с осаждением драгоценных металлов на сорбент при температуре 90÷250°С, парциальном давлении кислорода 0÷0,5 МПа и при продолжительности 0,2÷36 часов.

5. Способ по п. 1, отличающийся тем, что в качестве сорбента драгоценных металлов используют сорбент на основе углерода и ионно-обменные смолы из расчета 1-10 об. %.

| Приспособление для настройки радиоприемников и т.п. | 1929 |

|

SU17438A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2010 |

|

RU2447166C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2013 |

|

RU2547056C1 |

| WO 2007143807 A1, 21.12.2007 | |||

| ТУРБОДИНАМИЧЕСКОЕ СУДНО В.С.ГРИГОРЧУКА | 1997 |

|

RU2128597C1 |

| US 4551213 А, 05.11.1985 | |||

| US 4244735 A, 13.01.1981.. | |||

Авторы

Даты

2017-07-11—Публикация

2015-11-03—Подача