Изобретение относится к области металлургии благородных металлов (БМ), в частности к гидрометаллургической переработке золотосульфидного сырья, не содержащего органического углеродистого вещества.

Целевым продуктом обогатительной переработки руд, содержащих благородные металлы, являются концентраты, представленные сульфидами железа и цветных металлов (пирит, арсенопирит, пирротин и т.п.), оксидами и гидроксидами железа (магнетит, гематит, лимонит, гетит) и группой оксидов слагающих минералы - кремния, алюминия, кальция, магния. Благородные металлы - золото и серебро обычно присутствуют в концентратах в виде тонких вкраплений в сульфидах.

Известен способ переработки сульфидных концентратов, содержащих благородные металлы. По способу-аналогу концентрат подвергают двухстадиальному окислительному обжигу, соответственно, при температуре 450÷500°C и 600÷650°C. Полученные огарки направляют на гидрометаллургическое кондиционирование, включающее закалку, доизмельчение и щелочную обработку. Кондиционированные огарки обрабатывают в растворе цианида натрия для выщелачивания благородных металлов. Из раствора благородные металлы извлекают известными методами [1].

Недостатками способа-аналога являются высокие капитальные и эксплуатационные затраты, обусловленные длительностью технологического цикла, очисткой и обезвреживанием большого объема обжиговых газов, использованием дорогостоящих реагентов - гидроксида и цианида натрия.

Известен способ с использованием операции биоокисления, предназначенный для обработки сульфидных материалов, содержащих мышьяк, в котором сульфидный материал подвергают двухстадиальному процессу Biox для растворения мышьяка. Схема процесса выщелачивания является сложной вследствие использования бактерий. Кроме того, биоокисление является медленным процессом [2].

Известен способ переработки сырья, содержащего благородные металлы и сульфиды, который принят за прототип, как наиболее близкий к заявляемому техническому решению [3].

По известному способу сырье смешивают с водой или раствором серной кислоты концентрацией 5÷25 г/л, смесь обрабатывают в автоклаве с подачей кислорода при температуре 18÷225°C и парциальном давлении кислорода 1,7÷3,0 МПа, полученную пульпу отмывают водой от серной кислоты, отмытую пульпу смешивают с активированным углем и подвергают выщелачиванию в растворе цианида натрия, полученный уголь, насыщенный благородными металлами, отделяют от пульпы и перерабатывают известными методами с извлечением благородных металлов.

Недостатками способа-прототипа являются: высокие капитальные и эксплуатационные затраты на отработку месторождения и низкое извлечение серебра цианидами натрия.

Задачей, на решение которой направлено заявляемое изобретение, является повышение извлечения золота и серебра, также снижение затрат на переработку упорного сырья, содержащего благородные металлы и сульфиды.

Поставленная задача решается за счет технического результата, который заключается в создании более благоприятных условий для извлечения благородных металлов при гидрометаллургической переработке.

Технический результат достигается тем, что в известном способе переработки сырья, содержащего благородные металлы и сульфиды, включающем смешивание сырья с водой или раствором серной кислоты, обработку смеси в автоклаве с подачей кислорода, отмывку окисленной пульпы водой от серной кислоты, щелочную обработку, смешивание с сорбентом и выщелачивание в растворе цианида натрия, в смесь перед автоклавной обработкой дополнительно вводят галогенид-ион, смесь подвергают автоклавному окислению, пульпу фильтруют, разделяют на твердый осадок (кек) и раствор, из кека извлекают благородные металлы выщелачиванием цианидом натрия.

В смесь добавляют раствор серной кислоты концентрацией 1÷50 г/л и галогенид-ион концентрацией 0,5÷100 г/л.

В качестве галогенид-ионов используют ионы хлора, йода и брома, вводимые в форме растворимых солей или содержащие их природные минералы карналлит (MgCl2·KCl·6H2O), или отработанные электролиты электролиза щелочных и щелочноземельных металлов.

Смесь обрабатывают в автоклаве при температуре 160÷250°C и парциальном давлении кислорода 0,5÷5,0 МПа.

Окисленную пульпу после автоклавной обработки фильтруют с промывной водой, разделяя на твердый остаток и раствор.

Промытый твердый остаток подвергают выщелачиванию благородных металлов цианидами при концентрации цианида натрия 0,5-4,0 г/л.

Процесс выщелачивания ведут при pH=10,0-11,0, которое достигается добавлением в пульпу защитной щелочи (CaO), и продолжительности выщелачивания 0,5-24 часа.

Процесс выщелачивания благородных металлов цианидом натрия ведут, например, с добавлением сорбента (в качестве сорбента используют активированный уголь или ионообменные смолы) из расчета 1-10 об.%.

Раствор возвращают в процесс автоклавного окисления с целью рециркуляции серной кислоты и галогенид-иона.

Анализ заявляемого способа с прототипом показывает, что заявляемый способ отличается от известного проведением автоклавной обработки сырья с добавлением галогенид-иона в смесь, параметрами автоклавного окисления (температурой и давлением), фильтрацией с промывкой окисленной пульпы, разделением на твердый остаток и раствор, отсутствием операции щелочной обработки окисленного продукта, продолжительностью выщелачивания окисленного продукта цианидами.

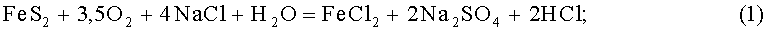

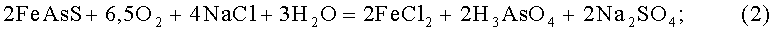

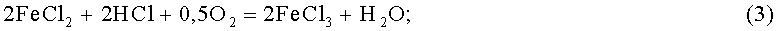

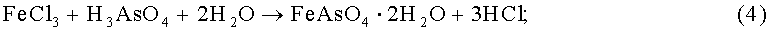

Физико-химическая сущность заявляемого способа заключается в одновременном протекании процессов разложения сульфидов, в том числе сульфидов железа, растворении благородных металлов из сырья и их обратном осаждении (благоприятного для цианирования) в коллоидном виде в сульфатной среде, в условиях автоклавной обработки при подаче кислорода в реакционный объем [4]. Разложение сульфидов протекает по реакциям 1, 2 и 3, а осаждение соединений трехвалентного железа - арсената (скородита) и оксида (гематита) - по реакциям 4, 5. Образование элементарной серы происходит по реакциям 6, 7:

Растворение золота протекает по реакциям 8 и 9, при этом комплексообразователем выступает ион хлора, а окислителями являются кислород и хлорид трехвалентного железа, образующийся по реакции 3:

Обратное осаждение золота протекает в условиях до и во время снижения температуры и давления при проведении автоклавного процесса. Это объясняется тем, что комплексы благородных металлов нестабильны в данной системе, так как стандартные окислительные потенциалы εo золота и серебра в хлоридных растворах достаточно высоки (от 0,8 до 1,0 B). Соответственно после растворения, золото осаждается, поэтому из хлоридных растворов золото и серебро легко восстанавливается многими восстановителями: хлоридами металлов, оксидом углерода, диоксидом серы, щавелевой кислотой, муравьиной кислотой и т.д.

Твердый остаток автоклавного вскрытия поступает на фильтрацию и далее на стадию выщелачивания.

При ведении процесса автоклавной обработки сырья с добавлением галогенид-иона не образуются аргентоярозиты, которые препятствуют извлечению серебра при последующем выщелачивании, поэтому серебро после автоклавной обработки остается в цианируемой форме и извлекается до 90%.

В заявляемом способе количество компонентов реакционной смеси берется в зависимости от содержания сульфидов и благородных металлов в перерабатываемом сырье. При низком содержании сульфидов (2÷3%) и золота (1÷2 г/т) в сырье необходимое и достаточное количество расходуемого галогенид иона составляет, соответственно, 0,5 г/л. При высоком содержании сульфидов (60÷70%) и золота (80÷100 г/т) расход галогенид иона составляет 100 г/л.

В заявляемом способе параметры автоклавного выщелачивания берутся в зависимости от химического состава перерабатываемого сырья. При низком содержании сульфидов (2÷3%) в сырье необходимая температура и парциальное давление кислорода автоклавного выщелачивания составляет, соответственно, 90°C и 0,5 МПа. При высоком содержании сульфидов (60÷70%) необходимая температура и парциальное давление кислорода составляет, соответственно, 250°C и 5,0 МПа.

В заявляемом способе параметры цианистого выщелачивания зависят от химического состава перерабатываемого твердого остатка автоклавного вскрытия. При низком содержании благородных металлов (10-20 г/т золота) в окисленном продукте необходимая концентрация цианистого натрия и продолжительность выщелачивания составляет, соответственно, 0,5 г/л и менее 2 часов. При высоком содержании благородных металлов (20-80 г/т золота) - необходимая концентрация цианистого натрия и продолжительность выщелачивания составляет, соответственно, 4,0 г/л и менее 24 часа. Процесс цианирования ведется при pH 10-11, оно достигается за счет добавления в пульпу защитной щелочи (CaO).

Процесс цианирования можно вести с добавлением сорбента (активированного угля или ионообменной смолы) из расчета 1-10 об.%.

Для доказательства соответствия заявляемого изобретения критерию «изобретательский уровень» проводилось сравнение с другими техническими решениями, известными из источников, включенных в уровень техники.

Заявляемый способ переработки сырья, содержащего благородные металлы и сульфиды соответствует требованию «изобретательского уровня», так как обеспечивает снижение затрат на переработку концентратов и дает значительное увеличение извлечения серебра, что не следует явным образом из известного уровня техники.

Примеры использования заявляемого способа

Для экспериментальной проверки заявляемого способа использовали флотоконцентрат, полученный при обогащении золотосодержащих руд, не содержащий органическое углеродистое вещество. Крупность флотоконцентрата 96% класса минус 0,074 мм. Состав концентрата приведен в таблице 1.

Параметры автоклавного выщелачивания (температура, давление кислорода, продолжительность) и состав смеси (концентрация галогенид-иона, концентрация серной кислоты) выбирались оптимальные для флотоконцентрата данного химического состава.

Окислительное выщелачивание под давлением флотоконцентрата проводили в лабораторном автоклаве с рабочим объемом 2 дм3, включающем магнитную муфту и герметичное уплотнение. Предусмотрено измерение температуры патрубка, внутренний охлаждающий змеевик с впускным и выпускным отверстием, мешалка для перемешивания - лопастного типа. Также автоклав имеет температурный измеритель, измеритель напряжения нагревания, амперметр, дисплей рабочего времени, дисплей скорости вращения мешалки, бесступенчатое регулирование скорости, манометр для измерения давления.

В качестве компонентов смеси использовали исходный флотоконцентрат, хлорид натрия (NaCl), хлорид кальция (CaCl2), минерал карналлит (MgCl2·KCl·6H2O), галогениды щелочных металлов (KJ и KBr) и раствор серной кислоты.

Компоненты смеси взвешивали на лабораторных весах и усредняли, готовую смесь помещали в автоклав. В автоклав загружали заданный объем воды в соотношении Ж:T=2:1, с концентрацией серной кислоты 10 г/л и нагревали при перемешивании до заданной температуры 200÷220°C. По достижении заданной температуры в автоклав подавали кислород, парциальное давление которого устанавливали 2,4÷3,0 МПа и начинали сбрасывать абгазы с расходом 100÷200 мл в минуту. Момент начала подачи кислорода принимали за начало опыта. Окончанием опыта по автоклавному окислению считали момент прекращения подачи кислорода. Полученную пульпу фильтровали, промывали водой с помощью противоточной декантации, сушили при комнатной температуре и взвешивали. После фильтрования в маточном растворе определяли содержание серной кислоты и содержание железа двух- и трехвалентного титраметрическими методами анализа. Конечные продукты (кеки автоклавного окисления, раствор после выщелачивания) опытов анализировали на содержание элементов пробирным и химическим методами анализа.

Данные по результатам опытов автоклавного окисления флотоконцентрата заявляемым способом и способом-прототипом приведены в таблице 2.

Далее окисленный материал планировали в лабораторном агитаторе при концентрации цианистого натрия 2 г/л и соотношении Ж:Т=2:1. Продолжительность цианирования составляла 24 часа при pH 9,5-11 с отбором проб каждые 2 часа.

Результаты по цианированию кеков автоклавного окисления представлены в таблице 3. Номер опыта соответствует номеру опыта автоклавного окисления.

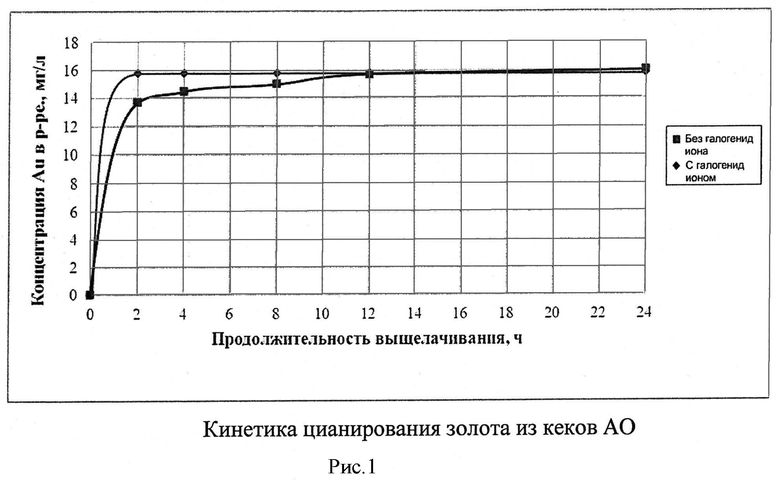

Кинетика выщелачивания представлена на рис.1.

Результаты, представленные на рисунке 1 показывают, что при цианировании кеков АО с добавлением галогенид-иона, максимальная концентрация золота в растворе достигается менее чем за 2 часа, а при выщелачивании кеков АО без добавления галогенид иона - за 12 часов. Средние извлечения золота составило 97,5%, серебра 86,8%.

При переработке флотоконцентрата по способу-прототипу извлечение золота достигает 97,9%, извлечение серебра - 20,3%. Максимальная концентрация золота в растворе достигается за 24 часа.

Сравнение достигнутых показателей от использования заявляемого и известного способов переработки исследуемого концентрата представлено в таблице 4.

Данные, приведенные в таблице 4, показывают, что использование заявляемого способа позволяет существенно снизить капитальные затраты за счет сокращения общей продолжительности выщелачивания, снизить эксплуатационные затраты при отработке месторождения за счет снижения расходов реагентов. Появляется возможность попутного извлечения серебра при переработке золотосеребряного упорного сульфидного сырья за счет значительного увеличения извлечения.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Лодейщиков В.В. Технология извлечения золота и серебра из упорных руд: в 2-х томах. - Иркутск: ОАО «Иргиредмет», 1999. Т.1. - С.212-266.

2. Патент 6461577, США, МКИ C22B 11/00. Two stage bioleaching of sulphidic material containing arsenic / B. Lindstrom, A. Sandstrom, J.E. SundKvist. - Заявл. 18.04.2000; Опубл. 08.10.2002, НКИ 09/551.575.

3. Патент 5071477, США, МКИ C22B 3/44. Process for recovery of gold from refractory ores / K.G. Thomas, H.J. Pieterse, R.E. Brewer, K.S. Fraser; American Barrick Resources Corp. of Toronto. - №518125; Заявл. 03.05.90; Опубл. 10.12.91, НКИ 75/744.

4. Металлургия благородных металлов: Учебник. В 2-х кн. Кн. 2 / Ю.А. Котляр, М.А. Меретуков, Л.С. Стрижко - М.: «МИСИС», Издательский дом «Руда и Металлы», 2005. - С.61-64.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2012 |

|

RU2528300C2 |

| Способ переработки упорных углисто-сульфидных золотосодержащих концентратов | 2015 |

|

RU2621196C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2010 |

|

RU2447166C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ УПОРНОГО ЗОЛОТОСУЛЬФИДНОГО СЫРЬЯ | 2015 |

|

RU2625146C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ТОНКОИЗМЕЛЬЧЕННЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2798854C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО СУЛЬФИДНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2434064C1 |

Изобретение относится к области гидрометаллургии благородных металлов, в частности к переработке золотосульфидного сырья, не содержащего органического углеродистого вещества. Способ переработки сырья, содержащего благородные металлы и сульфиды, включает смешивание сырья с водой или раствором серной кислоты и обработку смеси в автоклаве с подачей кислорода. Затем ведут отмывку окисленной пульпы водой от серной кислоты. При этом в состав смеси, направляемой на автоклавную обработку сырья, дополнительно вводят галогенид-ион. В качестве галогенид-ионов используют ионы хлора, йода и брома, вводимые в форме растворимых солей или содержащие их природные минералы карналлита (MgCl2·KCl·6H2O), или отработанных электролитов электролиза щелочных и щелочноземельных металлов. Техническим результатом является повышение извлечения благородных металлов и снижение затрат на переработку упорного сырья за счет исключения щелочной обработки. 8 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

1. Способ переработки сырья, содержащего благородные металлы и сульфиды, включающий смешивание сырья с водой или раствором серной кислоты, автоклавное окисление обработкой смеси в автоклаве с подачей кислорода, отмывку окисленной пульпы водой от серной кислоты и выщелачивание благородных металлов раствором цианида натрия, отличающийся тем, что в смесь перед автоклавным окислением дополнительно вводят галогенид-ион, а после окисленную пульпу фильтруют, разделяют на твердый остаток и раствор, из остатка извлекают благородные металлы выщелачиванием раствором цианида натрия.

2. Способ по п.1, отличающийся тем, что в смесь добавляют раствор серной кислоты концентрацией 1÷50 г/л и галогенид-ион концентрацией 0,5÷100 г/л.

3. Способ по п.1, отличающийся тем, что в качестве галогенид ионов используют ионы хлора, йода и брома, вводимые в форме растворимых солей или содержащие их природные минералы карналлит (MgCl2·KCl·6H2O), или отработанные электролиты электролиза щелочных и щелочноземельных металлов.

4. Способ по п.1, отличающийся тем, что смесь обрабатывают в автоклаве при температуре 160÷250°C и парциальном давлении кислорода 0,5÷5,0 МПа.

5. Способ по п.1, отличающийся тем, что окисленную пульпу после автоклавной обработки фильтруют с промывкой водой и с разделением на твердый остаток и раствор.

6. Способ по п.5, отличающийся тем, что промытый твердый остаток подвергают выщелачиванию благородных металлов раствором цианида натрия при концентрации 0,5-4,0 г/л.

7. Способ по п.6, отличающийся тем, что процесс выщелачивания ведут при pH=10,0-11,0, которого достигают добавлением в пульпу защитной щелочи (CaO), и продолжительности выщелачивания 0,5-24 часа.

8. Способ по п.1, отличающийся тем, что процесс выщелачивания благородных металлов цианидом натрия ведут с добавлением активированного угля из расчета 1-10 об.%.

9. Способ по п.1, отличающийся тем, что раствор после фильтрации пульпы возвращают в процесс автоклавного окисления для рециркуляции серной кислоты и галогенид-иона.

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2010 |

|

RU2447166C2 |

| WO 2007143807 A1, 21.12.2007; | |||

| ТУРБОДИНАМИЧЕСКОЕ СУДНО В.С.ГРИГОРЧУКА | 1997 |

|

RU2128597C1 |

| US 4551213 А, 05.11.1985 | |||

| Способ определения навигационных параметров орбит космических аппаратов спутниковой навигационной системы ГЛОНАСС с применением результатов наблюдений квазаров в системе: астрономо-геодезическая обсерватория (радиотелескоп) - космический аппарат (радиотелескоп) ГЛОНАСС | 2024 |

|

RU2835569C1 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

| US 4244735 A, 13.01.1981 | |||

Авторы

Даты

2015-04-10—Публикация

2013-09-26—Подача