Описание изобретения

Изобретение относится к области неразрушающего контроля и толщинометрии многослойных материалов, например двуслойных металлических листов и плит, и может быть использовано для определения толщины двуслойных материалов и составляющих их слоев с помощью импульсов упругих волн, вводимых в объект контроля, а также для обнаружения дефектов: трещин, расслоений и т.д. и участков плохого сцепления между слоями.

Известен ультразвуковой способ определения толщины слоев материала с помощью продольных волн, возбуждаемых и принимаемых преимущественно по нормали к поверхности объекта контроля. Способ предполагает измерение времен прихода сигналов, отраженных от границ объекта контроля и слоев, и вычисление толщин с помощью весьма простых и общеизвестных формул. Способ реализуют с помощью прямого совмещенного или раздельно-совмещенного ультразвукового преобразователя. Основной недостаток способа - это ограничение его применения в случае, если численные значения акустических импедансов основного материала и плакирующего слоя, для продольных волн, близких друг другу. В этом случае приемлемое с точки зрения измерений отражение от границы слоя зарегистрировать не удается. Другим недостатком способа и реализующего его устройства является его низкая чувствительность в случае, если граница раздела слоев не параллельна поверхности ввода ультразвука. Такая ситуация часто возникает из-за технологических особенностей производства биметаллических плит и листов. В автоматическом режиме контроль слабоотражающих и непараллельных границ становится весьма затруднительным или даже невозможным [1].

Известно устройство для измерения толщины поверхностных слоев и покрытий, содержащее сверло, имеющее по меньшей мере одну режущую кромку, причем каждый передний край образует угол 45° с осью сверла; средство для удерживания упомянутого сверла и его вращения, направляющее средство, содержащее направляющую пластину, имеющую отверстие, проходящее через него с возможностью вращения и приема указанного сверла во время его эксплуатации; визирное средство для измерения ширины круговых полос, образованных в слое [2].

Известен толщиномер для измерения толщины слоя цветного покрытия на стальной подложке и толщины слоя непроводящего покрытия на проводящей подложке из цветных металлов, включающий постоянный магнит, имеющий полюса, создающие магнитный поток, датчик плотности магнитного потока, расположенный вблизи полюсов указанного постоянного магнита так, чтобы улавливать магнитное поле в окрестности указанных полюсов, электромагнитные катушки, расположенные вокруг указанных полюсов, а также средство управления для приема входных сигналов от упомянутого магнитного датчика плотности потока, выбрав один из указанных входов для расчета толщины покрытия на основе выбранного входа [3].

Известно устройство для измерения толщины пленки (принятое за прототип), нанесенной на подложку, не контактирующей с пленкой, в котором первый ультразвуковой датчик содержит средство для измерения первого значения расстояния между верхней поверхностью пленки и устройством, в котором ультразвуковой датчик содержит ультразвуковой генератор импульсов, который генерирует ультразвуковой импульс, направленный к поверхности пленки, и ультразвуковой преобразователь, который принимает импульс после того, как он отражается от поверхности пленки; второй электрический датчик расположен в непосредственной близости с указанным первым средством для измерения второго значения расстояния между верхней поверхностью подложки и устройством; указанные первый и второй элементы расположены на той же стороне подложки; средство функционально связано с первым и вторым средствами для расчета толщины пленки путем сравнения упомянутых значений первого и второго значений расстояния, вспомогательный датчик имеет средство, содержащее датчики, которые отстоят от упомянутого средства, второй электрический датчик для измерения третьего значения расстояния между верхней поверхностью подложки и устройством; все три датчика расположены на одной стороне подложки; расчет толщины пленки осуществляется путем сравнения упомянутого первого, второго и третьего значений расстояний [4].

Общим недостатком известных способа и устройства является узкий диапазон комбинаций материалов контролируемых биметаллических листов, а также невозможность одновременного контроля толщины слоев покрытий и обнаружения дефектов в слоях материалов: трещин, расслоений и т.д., а также участков плохого сцепления между слоями.

Целью настоящего изобретения является расширение диапазона комбинаций материалов контролируемых биметаллических листов, расширение возможностей по автоматизации процесса контроля, а также снятие ограничений на непараллельность границы раздела основной металл/ плакирующий слой поверхности ввода ультразвука.

Указанная цель достигается тем, что в известном способе определения толщины двуслойных материалов и составляющих его слоев с помощью импульсов упругих волн, вводимых в объект контроля, осуществляется путем регистрации и анализа времени прихода отраженных от поверхностей объекта контроля и границ его слоев акустических импульсов, при этом определение толщины объекта контроля и его слоев осуществляется с помощью комбинации упругих объемных волн разного типа, для чего в один и тот же участок объекта контроля вводятся как продольные, так и поперечные волны, причем определение толщины объекта контроля и составляющих его слоев осуществляется путем регистрации времени прихода импульсов, отраженных от поверхности ввода, и/или совокупности импульсов, обусловленных как продольными, так и поперечными волнами, распространяющимися в объекте контроля и взаимодействующими с границами его слоев, а анализ производится путем решения системы уравнений, связывающей определяемые параметры с известными величинами, причем вид решаемой системы уравнений определяется конкретной конфигурацией измерительной системы и требуемой точностью измерений.

Указанная цель достигается также тем, что продольные волны излучают в материал и принимают из материала, как правило, в некотором диапазоне линейных и/или телесных углов α1=0±Δ1, где α1 - номинальный угол ввода продольной волны, а поперечные волны, как правило, излучают и принимают как минимум в некотором спектре линейных углов αt=α0±Δt по отношению к нормали к поверхности ввода, одновременно удовлетворяющим двум условиям, 8°≤αt≤80° и αt≠αкр3±Δt, где αt - номинальный угол ввода/приема поперечной волны в/из материал(а), примыкающий/примыкающего к области ввода, αкр3 - третий критический угол в материале, примыкающем к области ввода, а Δ1, Δt - параметры, определяющие диапазон спектра углов ввода/приема, зависящий от номинальных и экстремальных параметров объекта контроля.

Если угол ввода αt примерно равен третьему критическому углу αкр3, то возникает возможность проявления эффекта так называемого «Незеркального отражения» ультразвукового пучка. Это явление может привести к погрешностям при вычислении толщины слоев. Поэтому рабочий диапазон углов αt не должен захватывать третий критический угол αкр3.

Достижению цели способствует также то, что ультразвуковой преобразователь, включающий корпус, а также как минимум одну группу из одного или более приемных, излучающих или приемоизлучающих элементов. Корпус преобразователя представляет собой коробку, в которую параллельно друг другу вложены и зафиксированы в регулируемом пространственном положении как минимум три физически независимых относительно друг друга блока, состоящих из как минимум двух активных элементов каждый, причем первый из блоков служит, как правило, только для возбуждения в объекте контроля поперечных упругих волн в требуемом с точки зрения номинальной и экстремальной геометрии объекта контроля диапазоне углов, удовлетворяющем условиям 8°≤αt≤80° и αt≠αкр3±Δt, второй блок служит, как правило, только для приема из объекта контроля поперечных упругих волн, приходящих из требуемого (с точки зрения номинальной и экстремальной геометрии объекта контроля) диапазона направлений, удовлетворяющего условиям 8°≤αt≤80° и αt≠αкр3±Δt, а третий блок, как правило, служит одновременно и для излучения в ОК и приема из ОК продольных упругих волн, осуществляемых в определенном диапазоне углов, отвечающем условию α1=0±Δ1. Рабочие поверхности как минимум двух из этих блоков ориентированы и/или отведены друг от друга таким образом, что акустические оси активных элементов одного из блоков пересекаются в объекте контроля в заданном диапазоне глубин с акустическими осями элементов другого блока, а акустические оси элементов как минимум еще одного блока номинально перпендикулярны поверхности объекта контроля.

Достижению цели способствует и то, что корпус преобразователя дополнительно содержит компоненты, позволяющие регулировать как минимум дистанцию R между блоками, отвечающими за возбуждение/прием поперечных волн, причем эту дистанцию выбирают из условия, что их акустические оси (непосредственно или после отражения от границ объекта контроля) пересекаются в зоне номинального расположения общей границы материалов, а блок, отвечающий за возбуждение/прием продольных волн, располагают таким образом, чтобы точка/линия ввода продольной волны находилась в пространстве между двумя блоками, отвечающими за поперечные волны.

Указанная цель достигается и тем, что в описанном преобразователе излучающие и/или приемные, и/или приемоизлучающие элементы как минимум одного из блоков выполнены в виде линейных фазированных решеток, позволяющих управлять направлением излучения и/или приема в направлении, перпендикулярном оси блока.

Реализации способа и устройства

Рассмотрим два примера применения заявляемого способа и соответственно две возможные конфигурации измерительной системы, которые могут быть применены для автоматического контроля многослойных материалов.

Пример 1

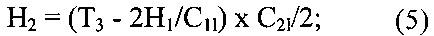

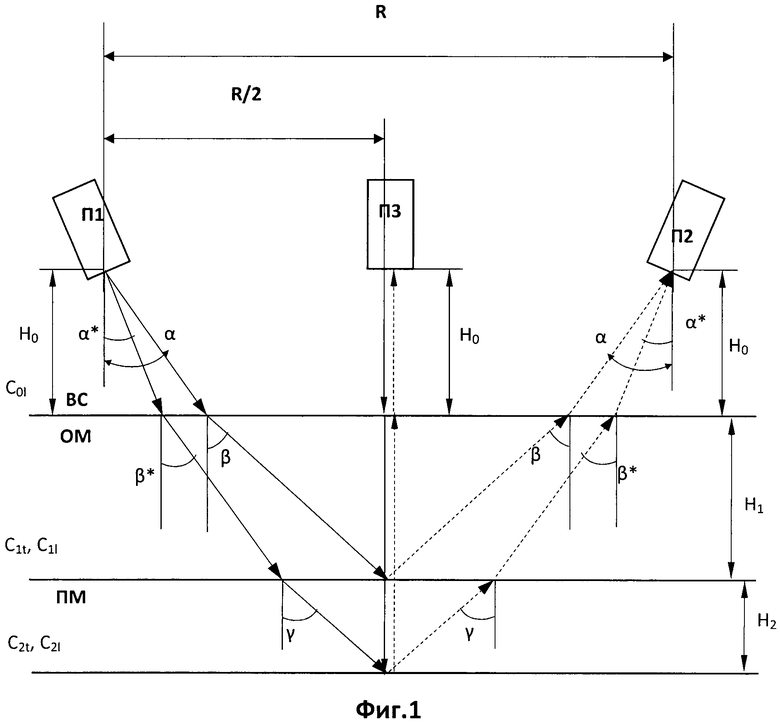

Пример конфигурации с тремя блоками преобразователей (излучающий, приемный и излучающий/приемный) приведен на Фиг. 1.

Обозначения на Фиг.1:

П1 - излучающий преобразователь;

П2 - приемный преобразователь;

П3 – излучающий/приемный преобразователь;

Н0 - толщина водяного слоя;

Н1 - толщина основного материала;

Н2, - толщина плакирующего материала;

Н - общая толщина листа;

C0l - скорость продольной волны в водяном слое;

С1l - скорость продольной волны в основном материале;

С1t - скорость поперечной волны в основном материале;

С2l - скорость продольной волны в плакирующем материале;

C2t - скорость поперечной волны в плакирующем материале;

R - расстояние между излучающим и приемным преобразователями;

R/2 - половина расстояния между излучающим и приемным преобразователями;

ВС - водяной слой;

ОМ - основной материал;

ПМ - плакирующий материал;

α, α* - углы излучения/приема ультразвуковых волн;

β, β* - углы преломления ультразвуковых волн на границе водяной слой/основной материал;

γ - угол преломления ультразвуковых волн на границе основной материал/плакирующий материал.

Преобразователи П1, П2, и П3 размещены в воде. Все преобразователи имеют достаточно узкие, либо изогнутые (де-фокусирующие) активные элементы, создающие достаточно широкую диаграмму направленности. Как вариант, часть элементов или все элементы могут быть выполнены в виде фазированных решеток, обеспечивающих необходимый для измерений диапазон эффективных углов излучения-приема.

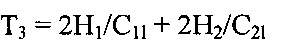

Ожидаемый А-скан, получаемый с помощью преобразователя П2, релевантный схеме на Фиг. 1, показан на Фиг 2.

Типичный вид А-скана, относящийся к П3 на Фиг. 1, показан на Фиг. 3.

На Фиг. 2 и Фиг. 3 введены следующие обозначения:

ЗИ - зондирующий импульс;

С0 - сигнал, отраженный от поверхности;

С1 - сигнал, отраженный от границы основной материал (ОМ)/плакирующий материал (ПМ);

С1.3 - первый донный импульс;

С2 – сигнал, отраженный от нижней границы листа;

С2.3 - второй донный импульс;

Т0 - время между ЗИ и СО;

Т1 - время между ЗИ и С1;

Т2 - время между ЗИ и С2;

Т3 - время между С1.3 и С2.3;

А - амплитуда;

Т - время.

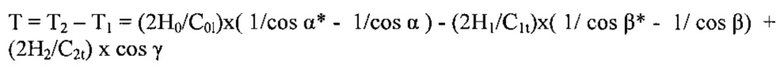

Соответствующие толщины слоев H1, Н2, и Н (см. Фиг 1) можно определить как минимум двумя вариантами заявляемого способа:

Первый вариант определения H1, Н2, и Н

Данный вариант базируется на первоначальном расчете толщины основного материала H1, после чего рассчитываются соответствующие толщины плакирующего материала Н2 и общая толщина листа сначала Н.

Делается это следующим образом.

Проанализировав схему на Фиг. 1, мы можем найти для отражения С1 (см. Фиг. 2), что:

и

Соотношения между углами определяются законом Снеллиуса

Для преобразователя П3 справедливо следующее выражение:

Формулы (1)-(4) образуют систему из четырех уравнений с четырьмя неизвестными:

- α;

- β;

- Н0;

- Н1.

Первые три элемента на первый взгляд кажутся известными, но это не совсем так. В процессе контроля ультразвуковой преобразователь неизбежно меняет свое положение, подпрыгивает, изнашивается и т.д. Толщины слоев тоже могут меняться относительно номинальных значений. Поэтому углы и расстояние от активных элементов до объекта контроля могут существенно меняться.

Остальные элементы вышеприведенных уравнений получены в результате проведения измерений, поэтому их считаем известными.

Имея систему уравнений (1)-(4), нахождение неизвестных и вычисление H1 является тривиальной задачей.

Толщина плакирующего материала Н2 и общая толщина листа Н рассчитываются из следующих соображений.

Преобразователь П3 передает и принимает продольные волны по нормали к поверхности листа.

Поэтому:

Таким образом, решение системы уравнений (1)-(4) позволяет получить Н1, а формулы (5) и (6) - недостающие неизвестные - Н2 и Н.

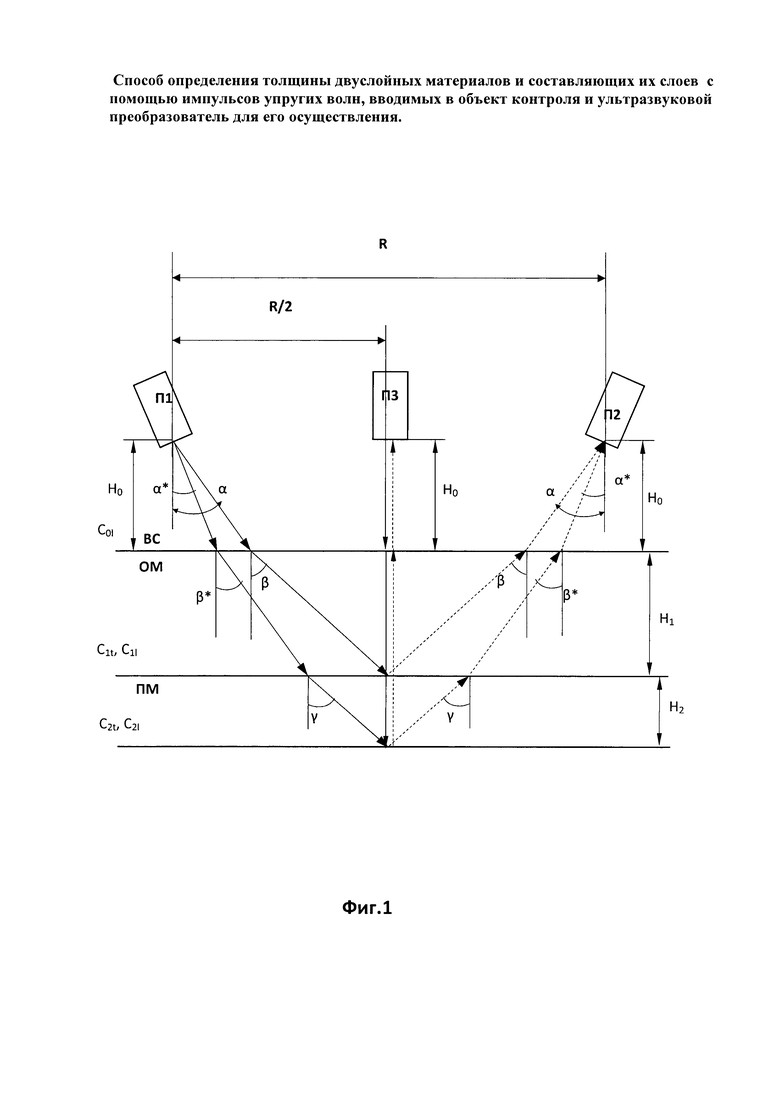

Второй вариант нахождения H1, Н2, и Н

Данный вариант основан на измерении и использовании значения интервала времени Т между С1 и С2 (см. Фиг. 2):

Сначала определим Н2, а затем H1 и Н.

Принимая во внимание все сделанные ранее предположения, составим следующую систему уравнений:

Из выражения (9) можно определить:

Из выражения (8) можно определить γ=F2 (Н0, Н1, R).

Из формул (1) и (7) можно определить время Т между импульсами С1 и С2 (см Фиг. 2):

Предположим, что:

;

;

.

.

Поскольку значения А и В достаточные небольшие (мы предполагаем, что H1>>Н2), мы имеем право сделать следующее предположение:

Учитывая (11) для расчета Н2, мы можем взять просто номинальное (теоретическое) значение H1.

Для Н0 может быть использован результат постоянных измерений П3.

Из (7)-(10) мы можем найти Н2:

Н2=((Т2-Т1)-А+В)×(С1t×cos γ/2).

Толщина основного материала H1 и общая толщина листа Н рассчитываются следующим образом:

Преобразователь П3 передает и принимает продольные волны по нормали к поверхности листа.

Поэтому

Пример 2

Пример альтернативной конфигурации измерительной системы с четырьмя блоками преобразователей представлен на Фиг. 4.

Обозначения на Фиг. 4:

П1 - излучающий преобразователь;

П2 - приемный преобразователь;

П3 -приемный преобразователь;

П4 – излучающий/приемный преобразователь;

Н0 - толщина водяного слоя;

Н1, - толщина основного материала;

Н2, - толщина плакирующего материала;

Н - общая толщина листа;

C01 - скорость продольной волны в водяном слое;

С1l - скорость продольной волны в основном материале;

С1t - скорость поперечной волны в основном материале;

C2l - скорость продольной волны в плакирующем материале;

C2t - скорость поперечной волны в плакирующем материале;

R1 - расстояние между излучающим П1 и приемным преобразователем П2;

R2 - расстояние между излучающим П1 и приемным преобразователем П3;

ВС - водяной слой;

ОМ - основной материал;

ПМ - плакирующий материал;

α - угол излучения/приема ультразвуковых волн (в воде);

β - угол ультразвуковых волн в ОМ;

γ - угол ультразвуковых волн в ПМ.

Данная конфигурация выглядит несколько более сложной, поскольку вместо трех (как для Примера 1) блоков преобразователей здесь используются четыре. Однако у этой конфигурации есть важное достоинство, заключающееся в том, что излучающий блок преобразователей может иметь фиксированный угол и узкую диаграмму направленности, что позволяет, при определенных условиях, повысить помехозащищенность измерительной системы и упростить расчеты.

Система основных уравнений для данной конфигурации приведена ниже:

Н0 определяем как в Примере 1.

Окончательная формула для расчета Н2:

Остальные параметры могут быть найдены по аналогии с Конфигурацией 1.

Пример устройства (ультразвуковой преобразователь) для автоматической толщинометрии многослойных листов.

Пример ультразвукового преобразователя для автоматической толщинометрии многослойного листа представлен на Фиг. 5.

Преобразователь содержит корпус 1, заполняемый водой 2 через фитинги 3, и сменный протектор 4, непосредственно контактирующий с поверхностью листа при контроле. В корпус параллельно друг другу вставлены и зафиксированы три физически независимых относительно друг друга блока преобразователей 5-7.

Корпус преобразователя 1 содержит компоненты 8, позволяющие регулировать и измерять как минимум дистанцию R между блоками 5 и 6, отвечающими за возбуждение/прием поперечных волн. Блок 7, отвечающий за возбуждение/прием продольных волн, располагают таким образом, чтобы точка/линия ввода продольной волны находилась в пространстве между двумя блоками, отвечающими за поперечные волны.

Рабочие поверхности как минимум двух из этих блоков отведены друг от друга таким образом, что акустические оси активных элементов одного из блоков пересекаются в объекте контроля в заданном диапазоне глубин с акустическими осями элементов другого блока, а акустические оси элементов третьего блока номинально перпендикулярны поверхности объекта контроля (см. Фиг. 6).

В преобразователе все излучающие, приемные и приемоизлучающие элементы блоков выполнены в виде линейных фазированных решеток, позволяющих управлять направлением излучения и/или приема в направлении, перпендикулярном оси блока. Таким образом, механическая настройка положения акустических блоков может и не потребоваться, или потребуется, но сравнительно редко, только при существенном изменении номинального значения толщины объекта контроля Н.

Одновременно с толщинометрией все блоки преобразователей могут выполнять задачи по обнаружению дефектов: трещин, расслоений и т.д., а также участков плохого сцепления между слоями.

Источники информации

1. Неразрущающий контроль: Справочник: В 7 Т. Под общ. ред. В.В Клюева Т. 3: ультразвуковой контроль / И.И Ермолов, Ю.В. Ланге, - М.: Машиностроение, 2004, - 864 с.

2. Патент США 4235018.

3. Патент США 5343146.

4. Патент США 5062298.

Использование: для определения толщины двуслойных материалов и составляющих его слоев. Сущность изобретения заключается в том, что определение толщины двуслойных материалов и составляющих его слоев с помощью импульсов упругих волн, вводимых в объект контроля, осуществляется путем регистрации и анализа времени прихода отраженных от поверхностей объекта контроля и границ его слоев акустических импульсов, при этом определение толщины объекта контроля и его слоев осуществляют с помощью комбинации упругих объемных волн разного типа, для чего в один и тот же участок объекта контроля вводят как продольные, так и поперечные волны, причем определение толщины объекта контроля и составляющих его слоев осуществляют путем регистрации и анализа времени прихода импульсов, отраженных от поверхности ввода, и/или совокупности импульсов, обусловленных как продольными, так и поперечными волнами, распространяющимися в объекте контроля и взаимодействующими с границами его слоев, причем анализ производят путем решения системы уравнений, связывающей определяемые параметры с известными и измеренными величинами, причем вид решаемой системы уравнений определяется конкретной конфигурацией измерительной системы и требуемой точностью измерений. Технический результат: расширение диапазона комбинаций материалов контролируемых биметаллических листов, расширение возможностей по автоматизации процесса контроля, а также снятие ограничений на непараллельность границы раздела основной металл/ плакирующий слой поверхности ввода ультразвука. 2 н. и 3 з.п. ф-лы, 6 ил.

1. Способ определения толщины двуслойных материалов и составляющих его слоев с помощью импульсов упругих волн, вводимых в объект контроля, осуществляемый путем регистрации и анализа времени прихода отраженных от поверхностей объекта контроля и границ его слоев акустических импульсов, отличающийся тем, что определение толщины объекта контроля и его слоев осуществляют с помощью комбинации упругих объемных волн разного типа, для чего в один и тот же участок объекта контроля вводят как продольные, так и поперечные волны, причем определение толщины объекта контроля и составляющих его слоев осуществляют путем регистрации и анализа времени прихода импульсов, отраженных от поверхности ввода, и/или совокупности импульсов, обусловленных как продольными, так и поперечными волнами, распространяющимися в объекте контроля и взаимодействующими с границами его слоев, причем анализ производят путем решения системы уравнений, связывающей определяемые параметры с известными и измеренными величинами, причем вид решаемой системы уравнений определяется конкретной конфигурацией измерительной системы и требуемой точностью измерений.

2. Способ по п. 1, отличающийся тем, что продольные волны излучают в материал и принимают из материала, как правило, в некотором диапазоне линейных или телесных углов α1=0±Δ1, где α1 - номинальный угол ввода продольной волны, а поперечные волны, как правило, излучают и принимают как минимум в некотором спектре линейных углов αt=α0±αt по отношению к нормали к поверхности ввода, одновременно удовлетворяющим двум условиям: 8°≤αt≤80° и αt≠αкр3±Δt, где αt - номинальный угол ввода/приема поперечной волны в/из материал(а), примыкающий/примыкающего к области ввода, αкр3 - третий критический угол в материале, примыкающем к области ввода, а Δ1, Δt - параметры, определяющие диапазон спектра углов ввода/приема, зависящий от номинальных и экстремальных параметров объекта контроля.

3. Ультразвуковой преобразователь, включающий корпус, а также как минимум одну группу из одного или более приемных, излучающих или приемоизлучающих элементов, отличающийся тем, что корпус представляет собой коробку, в которую параллельно друг другу вложены и зафиксированы в регулируемом пространственном положении как минимум три физически независимых относительно друг друга блока, состоящих из как минимум одного активного элемента каждый, причем первый из блоков служит, как правило, только для возбуждения в объекте контроля поперечных упругих волн в требуемом с точки зрения номинальной и экстремальной геометрии объекта контроля диапазоне углов, удовлетворяющем условиям 8°≤αt≤80° и αt≠αкр3±Δt, второй из которых служит, как правило, только для приема из объекта контроля поперечных упругих волн, приходящих из требуемого (с точки зрения номинальной и экстремальной геометрии объекта контроля) диапазона направлений, удовлетворяющего условиям 8°≤αt≤80° и αt≠αкр3±Δt, а третий блок, как правило, служит одновременно и для излучения в ОК и приема из ОК продольных упругих волн, осуществляемых в определенном диапазоне углов, отвечающем условию α1=0±Δ1, причем рабочие поверхности как минимум двух из этих блоков ориентированы и/или отведены друг от друга таким образом, что акустические оси активных элементов одного из этих блоков пересекаются в объекте контроля в заданном диапазоне глубин с акустическими осями элементов другого блока, а акустические оси элементов как минимум еще одного блока номинально перпендикулярны поверхности объекта контроля.

4. Преобразователь по п. 3, отличающийся тем, что корпус преобразователя дополнительно содержит компоненты, позволяющие изменять дистанцию R между как минимум блоками, отвечающими за возбуждение/прием поперечных волн, причем эту дистанцию выбирают из условия, что их акустические оси (непосредственно или после отражения от границ объекта контроля) пересекаются в зоне номинального расположения общей границы материалов, а блок, отвечающий за возбуждение/прием продольных волн, располагают таким образом, чтобы точка/линия ввода продольной волны находилась в пространстве между двумя блоками, отвечающими за поперечные волны.

5. Преобразователь по п. 3, где излучающие и/или приемные, и/или приемоизлучающие элементы как минимум одного из блоков выполнены в виде линейных фазированных решеток, позволяющих управлять направлением излучения и/или приема в направлении, перпендикулярном оси блока.

| US 5062298A, 05.11.1991 | |||

| Способ определения толщины слоев многослойных тканей животных | 1986 |

|

SU1388716A1 |

| Ультразвуковой способ измерения толщины полимерных покрытий | 1986 |

|

SU1379621A1 |

| Способ измерения толщины слоя в многослойной системе | 1989 |

|

SU1732151A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ОПРЕДЕЛЕНИИ НАПРЯЖЕННОГО СОСТОЯНИЯ МЕТАЛЛА СТЕНОК ТЕХНОЛОГИЧЕСКИХ КАНАЛОВ ЯДЕРНЫХ РЕАКТОРОВ ТИПА РБМК | 1999 |

|

RU2188412C2 |

| JP 2001194137A, 19.07.2001. | |||

Авторы

Даты

2017-07-12—Публикация

2016-07-18—Подача