Изобретение относится к технологии строительства плавсредств из стеклопластика и может быть использовано в гражданском судостроении.

Известна технология создания корпуса лодки (RU 127710 U1, опубл. 10.05.2013), принятая за аналог. Технология изготовления обшивки корпуса судна состоит в том, что ее собирают из досок в виде продольных поясов, связанных клинкерным соединением. Доски обшивки, транец и планширы выполнены из термопластичного полимера и соединены между собой сваркой. В качестве термопластично полимера используется полипропилен, блок-сополимер полипропилен или полиэтилен. Киль и планширы выполнены из трубчатого профиля прямоугольного поперечного сечения.

Недостаток технологии состоит в сложности сборки корпуса лодки, так как малая ширина доски в виде продольных поясов значительно увеличивает количество соединений. Большое количество соединений требует применения ручного труда. Плавсредство становится непрочным и неустойчивым на малой волне из-за отсутствия несущего каркаса корпуса судна.

Наиболее близкой по технической сути является способ изготовления обшивки корпуса плавательного средства, из профильных конструкционных элементов (RU 2203196 С2, опубл. 27.04.2003), принятый за прототип. Способ изготовления обшивки корпуса судна состоит в том, что корпус собирают из стеклопластиковых профилированных конструкционных элементов методом их продольной сборки, с образованием продольных профилированных подвижных соединений, удерживающий контакт между каждыми двумя соседними элементами соединений по всей их длине. Возможно частичное радиусное перемещение элементов в местах образования продольных подвижных соединений. Профильные конструкционные элементы соединяются между собой по пазам. С одного торца конструкционный профильный элемент имеет выпуклую часть, представленную в форме полуокружности, противоположный торец также имеет паз в форме полуокружности. Во время стыковки 2-х элементов происходит замковое соединение с небольшой степенью свободы.

Недостаток данного способа состоит в том, что соединение, которое может обеспечить частичное радиусное перемещение, является ненадежным с точки зрения герметичности корпуса плавательного средства. Отсутствие несущего каркаса корпуса судна приводит к потере прочности и безопасности судна во время эксплуатации. А также определенную трудность представляет изготовление указанных профильных конструкционных элементов заданной сложной формы.

Техническая задача - разработка технологии для формирования корпуса судна из листового композиционного материала, раскраиваемого на полосы и собираемого по пазам (соединение типа «Елочка»).

Технический результат - расширение диапазона применения стеклопластика в судостроении для постройки малых судов, а также сокращение материалоемкости.

Указанный технический результат достигается тем, что способ изготовления корпуса судна включает в себя изготовление матрицы корпуса в соответствии с размерами и формой проектируемой лодки, обшивку матрицы лентами из композиционного материала, соединяемых по пазам лент, извлечение матрицы с последующим формированием продольно-поперечного набора, заполнением корпуса судна теплоизоляционным слоем и накладыванием с внутренней части корпуса полос из стеклоткани, образующих пол судна.

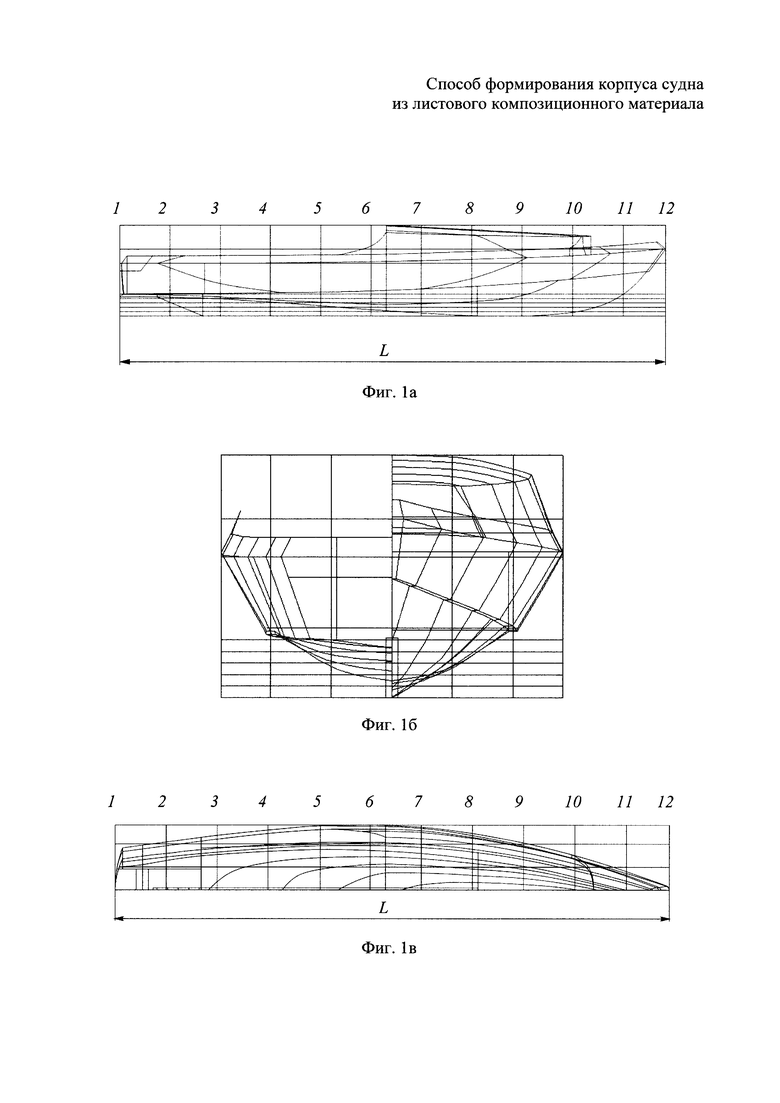

Изобретение поясняется чертежами:

Фиг. 1а - Изготовление шаблонов по теоретическому чертежу (вид сбоку);

Фиг. 1б - Изготовление шаблонов по теоретическому чертежу (вид спереди);

Фиг. 1в - Изготовление шаблонов по теоретическому чертежу (вид сверху).

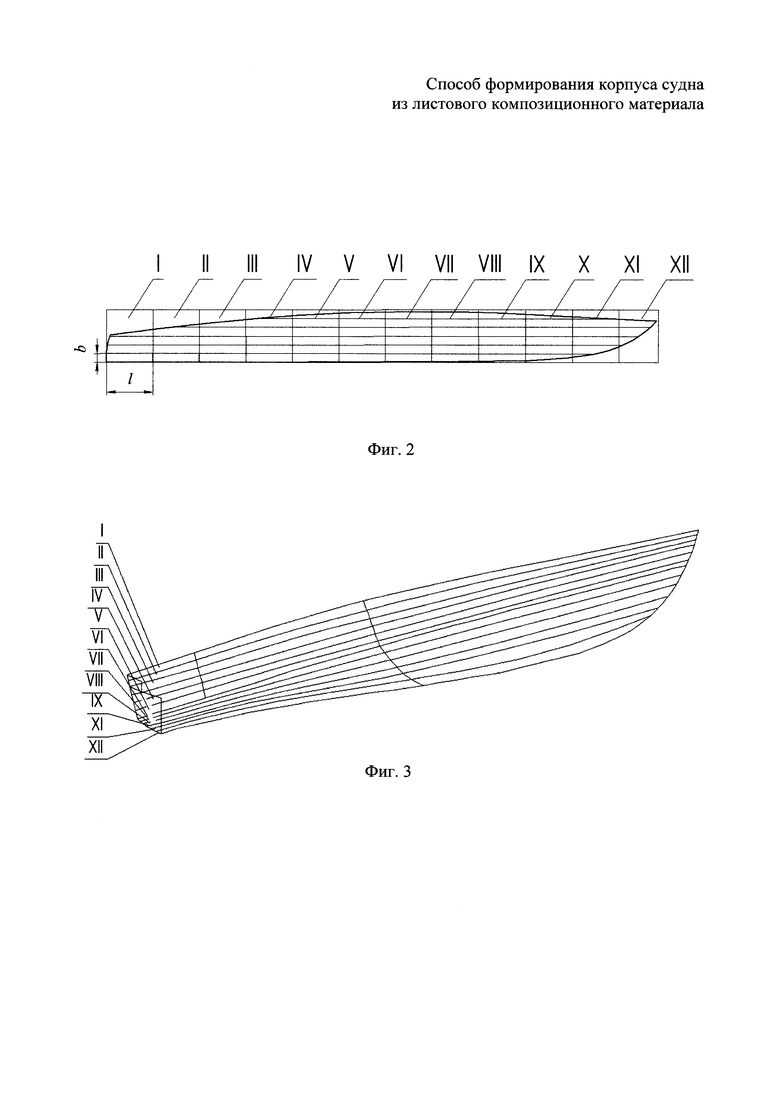

Фиг. 2 - Разделка корпуса на ленты.

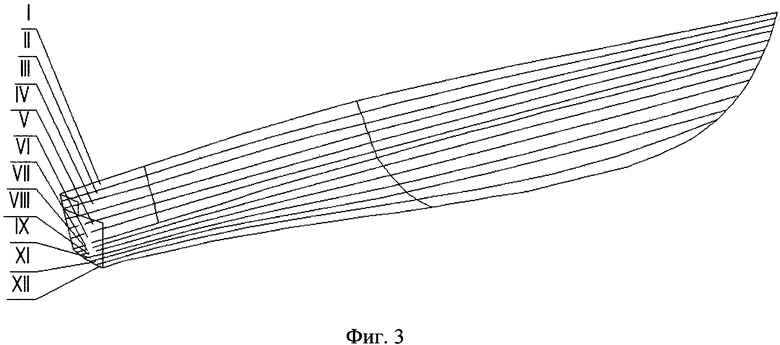

Фиг. 3 - Каркас левого борта.

Технология изготовления корпуса судна из листового композиционного материала, раскраиваемого на полосы по пазам, включает использование матриц для формовки корпуса. Технология характерна тем, что изготавливают единственную матрицу многоразового использования из шаблона, размер и формы которого соответствуют размерам и форме корпуса лодки в сборе.

Матрица обшивается лентами из композиционного материала. Соединение лент осуществляется по пазам. Соединенные ленты из композиционного материала образуют первый борт судна. Затем матрица извлекается.

После того как матрица была извлечена, на первый борт с внутренней части формуется продольно-поперечный набор. Продольно-поперечный набор служит опорным контуром для соединенных лент внешней обшивки, передает нагрузки, воспринимаемые обшивкой, на опорные конструкции.

Далее через внутреннюю часть осуществляется заполнение корпуса судна теплоизоляционным слоем. Данный слой служит амортизационным слоем от ударов, а также слоем, создающим хорошую теплоизоляцию от внешней среды (воды). После этого на поверхность изоляционного материала с внутренней части корпуса лодки от носа до кормы равномерно внахлест накладываются с помощью ручного формования полосы (из стеклоткани, пропитанной связующим - полиэфирной смолой), формируя последний слой, слой, который служит полом для данного судна. Этот слой состоит из стеклоткани, пропитанной полиэфирной смолой.

В качестве композиционного материала можно использовать стеклопластик на основе полиэфирных смол. Формовка корпуса, продольно-поперечного набора, настила, осуществляется с использованием композиционного материала, например стеклопластика. Стеклопластик включает несколько слоев связующего, расположенного поперечно между несущих слоев.

Технология включает в себя несколько стадий:

1. Создание матрицы корпуса судна.

Для создания матрицы корпуса судна за основу берется теоретический чертеж судна, фиг. 1а-1в. Судно делится на ряд сечений 1…12, начиная с носа, число которых определяется из отношения L/n, где L - длина судна, n - количество сечений. По каждому из n сечений изготавливается шаблон диаметральной плоскости в натурный размер. После чего все шаблоны сечений собираются воедино на расстоянии z=L/n, где z - расстояние между сечениями друг от друга, и фиксируются. Шаблоны, собранные таким образом, представляют собой конструкцию, именуемую далее, как матрица. Материал, применяемый для изготовления матрицы, - дерево, алюминий, стеклопластик, пластик.

2. Создание лент для первого слоя обшивки.

Для создания лент первого слоя обшивки берется за основу теоретический чертеж, фиг. 1а-1в и изготавливается развертка корпуса судна. После чего борт разделяется на N лент, размером l*b*h, где l - длина, b - ширина, h - толщина. Лента представляет собой лист, изготовленный из композиционного материала размером l*b*h. Разделка корпуса представлена на фиг. 2, на котором показаны длина l и ширина b первого слоя I обшивки.

3. Сборка корпуса и продольно-поперечного набора.

Для создания корпуса матрица постепенно обшивается лентами. На фиг. 3 представлен каркас левого борта, получаемый обшивками лент I-XII, каждая размером l*b*h стык в стык по пазам лент, с последующей герметизацией пазов стыков с помощью ручного формования и фиксаций стыков посредством наложения полос из стеклоткани, пропитанной связующим - полиэфирной смолой (образуется соединение типа «Елочка»). Данное соединение обеспечивает надежность, герметичность стыка двух лент и основательность конструкции. После этой операции выкладываются и формуются с помощью ручной формовки продольный и поперечный наборы для придания заданной прочности.

4. Создание изоляционного слоя.

Через внутреннюю часть корпус равномерно заполняется изоляционным материалом на толщину слоя x, равного 2b (где x - толщина борта, 2b - равняется двум толщинам ленты).

5. Сборка второго слоя обшивки.

Из внутренней части корпус, покрытый изоляционным материалом, равномерно покрывается с помощью ручного формования. В предпочтительном варианте изобретения покрытие осуществляют в три слоя стеклоткани, пропитанной полиэфирной смолой.

Предлагаемая технология позволяет обеспечить поточную сборку судов из композиционного материала, позволяя равномерно загрузить сборочный и формовочный цеха на предприятии.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗБОРНАЯ ЛОДКА "РУСЛАН" | 1996 |

|

RU2099233C1 |

| УЗЕЛ СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ СУДНА | 2011 |

|

RU2470821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИОННЫХ КОРПУСОВ ЛОДОК | 2010 |

|

RU2433058C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КОРПУСА СУДНА, ИЗГОТОВЛЕННОГО ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, НАХОДЯЩЕГОСЯ В ЭКСПЛУАТАЦИИ, ИСПОЛЬЗУЮЩИЙ РЕЗУЛЬТАТЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПО ОБНАРУЖЕНИЮ ДЕФЕКТОВ ТИПА РАССЛОЕНИЕ | 2007 |

|

RU2354964C1 |

| Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения | 2018 |

|

RU2688716C1 |

| СПОСОБ Т-ОБРАЗНОГО СОЕДИНЕНИЯ ТРЕХСЛОЙНЫХ СУДОВЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ УЗЕЛ СОЕДИНЕНИЯ | 2019 |

|

RU2738944C2 |

| ЭЛЕМЕНТ СИЛОВОЙ КОНСТРУКЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2497716C2 |

| Термопластичный пултрузионный усилительный вкладыш в полой пластиковой раме оконного или дверного блока | 2020 |

|

RU2738062C1 |

| Корпус несамоходной платформы на воздушной подушке | 2022 |

|

RU2778328C1 |

| Способ изготовления композитного жесткого днища для моторной лодки с надувными бортами | 2019 |

|

RU2715248C1 |

Изобретение относится к технологии строительства плавсредств из стеклопластика и может быть использовано в гражданском судостроении. Способ изготовления корпуса судна включает в себя изготовление матрицы, обшивку матрицы лентами, извлечение матрицы с последующим формированием продольно-поперечного набора, заполнением корпуса судна теплоизоляционным слоем и накладыванием полос из стеклоткани. Матрицу изготавливают в соответствии с размерами и формой проектируемой лодки и обшивают ее лентами из композиционного материала, соединяемыми по пазам лент. Накладывание полос из стеклоткани, образующих пол судна, производят с внутренней стороны корпуса. Обеспечивается расширение диапазона применения стеклопластика в судостроении для постройки малых судов, а также сокращение материалоемкости. 5 ил.

Способ изготовления корпуса судна, включающий в себя изготовление матрицы корпуса в соответствии с размерами и формой проектируемой лодки, обшивку матрицы лентами из композиционного материала, соединяемыми по пазам лент, извлечение матрицы с последующим формированием продольно-поперечного набора, заполнением корпуса судна теплоизоляционным слоем и накладыванием с внутренней части корпуса полос из стеклоткани, образующих пол судна.

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ПРИМЕСЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048174C1 |

| US 4673453 A, 16.06.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБШИВКИ КОРПУСА ПЛАВАТЕЛЬНОГО СРЕДСТВА ИЗ ПРОФИЛИРОВАННЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ И ПРОФИЛИРОВАННЫЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 2001 |

|

RU2203196C2 |

| 1979 |

|

SU825171A1 | |

| Двухканальный гетеродинный фазометр | 1959 |

|

SU127710A1 |

| Многокоординатный линейно-круговой интерполятор | 1984 |

|

SU1156008A1 |

| CN 101139005 A, 12.03.2008. | |||

Авторы

Даты

2017-07-13—Публикация

2016-09-07—Подача