Изобретение относится к способу селективного гидрирования ненасыщенных альдегидов до насыщенных альдегидов в присутствии катализатора, представляющего собой частицы палладия, нанесенные на внешнюю поверхность гранул пористого алюмооксидного носителя.

Из области техники известен способ получения насыщенных альдегидов гидрированием соответствующих ненасыщенных альдегидов в присутствии гетерогенного катализатора при температуре 70-140°С, при атмосферном давлении (GB 1065628, опубл. 19.04.1967). Используемый катализатор представляет собой 0,05-0,5% мас. платины или палладия на носителе (пемза) с добавлением меди, никеля или кобальта.

Недостатками данного способа являются низкая объемная скорость подачи сырья (в конкретных примерах осуществления изобретения - 125 см3/л⋅ч (0,125 ч-1)), низкий выход целевого продукта (содержание насыщенного альдегида в продукте составляет 92-96%) при этом наибольшая эффективность процесса достигается при использовании катализатора с высоким содержанием активного компонента. Согласно примерам осуществления, представленным в GB 1065628, содержание палладия в катализаторе составляет приблизительно 0,5% мас.

Известен способ получения 2-этилгексаналя гидрированием 2-этилгексеналя при температуре 60-150°С, давлении 100-300 атм и скорости подачи сырья 0,4-0,6 кг 2-этилгексеналя/л катализатора ⋅ ч (0,47-0,71 ч-1) в реакторе со стационарным слоем катализатора (GB 1310143, опубл. 14.03.1973). В качестве катализатора используют 0,01-1% мас. платины, палладия или рутения на носителе Al2O3 или SiO2 с удельной поверхностью 40-150 м2/г. Способ позволяет увеличить выход 2-этилгексаналя до 96%.

Недостатками данного способа являются необходимость проведения процесса при высоком давлении (100-300 атм), низкая скорость подачи сырья (0,4-0,6 кг 2-этилгексеналя/л катализатора ⋅ ч), а также низкая селективность по целевому продукту (содержание 2-этилгексаналя в конечном продукте составляет 96% масс).

Известен способ получения насыщенных алифатических, циклоалифатических и ароматических альдегидов селективным гидрированием соответствующих ненасыщенных альдегидов в жидкой фазе в присутствии палладийсодержащего катализатора (US 4273945, опубл. 16.06.1981). Каталитическая система содержит 2-90% мас. палладия и 10-98% мас. оксидов или солей редкоземельных металлов, или смесей различных оксидов или солей редкоземельных металлов на носителе Al2O3 или силикагеле. Способ проводят при температуре 20-250°С и давлении 1-50 бар. Выход целевого продукта составляет 95-98%.

Недостатками данного способа являются необходимость использования повышенного давления (до 50 бар) для достижения относительно высоких значений конверсии и селективности, низкий выход целевого продукта (содержание 2-этилгексаналя 95-98%), а также использование каталитической системы с большим содержанием палладия (2-90%).

Известен способ получения н-бутиральдегида селективным гидрированием кротонового альдегида (бутен-2-аль) в жидкой фазе при температуре 30-50°С, давлении 5-16 атм и объемной скорости подачи сырья 0,65 ч-1, в присутствии катализатора на основе палладия на носителе Al2O3, (US 4450300, опубл. 22.05.84). Содержание палладия в катализаторе составляет 0,1-0,6% мас. Данный способ позволяет получать целевой продукт с выходом 98,1-98,6%.

Недостатками данного способа являются повышенное давление, низкая объемная скорость подачи сырья (0,65 ч-1) и низкий выход целевого продукта - н-бутиральдегида.

Известен способ получения 2-этилгексаналя гидрированием 2-этилгексеналя при 80-160°С, 10-250 атм и линейной скорости подачи сырья 10-50 м/ч в зоне орошения, в реакторе со стационарным слоем катализатора, содержащего, предпочтительно, 0,01-1% мас. платины, палладия или рутения на носителях Al2O3 или SiO2 (US 3903171, опубл. 02.09.1975). Способ позволяет избежать температурных скачков и, таким образом, уменьшает повреждение катализатора и предотвращает последующее снижение качества продукта.

Недостатками данного способа являются высокое давление, низкий выход целевого продукта. В конкретных примерах осуществления изобретения процесс проводят при 40 и 200 атм, при этом содержание 2-этилгексаналя достигает 95,9%.

Известен способ получения 2-этилгексаналя гидрированием 2-этилгексеналя в двух или более последовательно соединенных узлах, при этом каждый узел предполагает использование одного реактора, в котором расположен катализатор, представляющий собой 0,5% мас. палладия на носителе Al2O3. - коммерческий катализатор фирмы Engelhard (US 5756856, опубл. 26.05.1998). Гидрирование осуществляют при температуре 116-124°С и давлении 15 бар с получением гидрированного продукта. Также осуществляют рециркуляцию части гидрированного продукта. Способ позволяет достигать высокие значения конверсии 2-этилгексеналя - 99,9% и селективности по 2-этилгексаналю - 99%.

Недостатками данного способа являются проведение процесса при повышенном давлении (15 бар), а также необходимость использования двух или более последовательно соединенных реакторов гидрирования.

Известен способ получения 2-этилгексаналя гидрированием 2-этилгексеналя при температуре на входе в реактор 50-80°С и температуре горячей точки 80-110°С, давлении 1,5-2,5 МПа и объемной скорости подачи жидкого сырья 0,4-1,2 ч-1 в двух последовательных реакторах со стационарным слоем катализатора, представляющего собой 0,1-0,5% мас. палладия на носителе γ-Al2O3 (CN 1599789, опубл. 26.01.2005). Часть целевого продукта отправляют на рецикл. Способ позволяет проводить процесс при более низких температурах - 50-80°С, а также достигать высокие значения конверсии и селективности - 99,9% и 99,5% и более, соответственно.

Недостатками данного способа являются повышенное давление (1,5-2,5 МПа), высокая металлоемкость (проведение процесса в двух реакторах).

Известен способ получения 2-этилгексаналя гидрированием 2-этилгексеналя при температуре 130-150°С, давлении 1,5-2,0 МПа и объемной скорости подачи жидкого сырья 0,4-0,8 ч-1 в изотермическом реакторе со стационарным слоем катализатора QSH-1, представляющего собой 0,2% мас. палладия, нанесенного на Al2O3 носитель. (CN 101759533, опубл. 30.06.2010). Способ позволяет достигать высокие значения конверсии 2-этилгексеналя - 99% и более, а также высокие значения селективности по целевому продукту - 98% и более.

Недостатками данного способа являются повышенное давление (1,5-2,0 МПа), низкая объемная скорость подачи жидкого сырья (0,4-0,8 ч-1).

Наиболее близким аналогом способа настоящего изобретения является стадия гидрирования 2-этилгексеналя водородсодержащим газом, входящая в способ получения 2-этилгексановой кислоты, описанный в патенте RU 1697381 (опубл. 27.02.1997). Согласно данному способу процесс проводят в среде кислородсодержащего органического растворителя при температуре 80-130°С, и давлении 0,1-5 МПа в реакторе гидрирования со стационарным слоем катализатора, представляющего собой 0,1-2,0% мас. палладия, нанесенного на Al2O3. В качестве кислородсодержащего органического растворителя используют бутилизобутират или изобутилбутират при массовом соотношении 2-этилгексеналь : растворитель - 1:0,4-0,9. Поток реакционной смеси после реактора направляют на разделение в ректификационную колонну. Способ позволяет повысить стабильность работы катализатора (с 25-30 суток до 2-3 мес.) при сохранении высокой конверсии 2-этилгексеналя (99,1-99,8%) и улучшить качество целевого продукта после стадии ректификации - содержание основного вещества до 99,6%.

Основным недостатком данного способа является низкая объемная скорость подачи жидкого сырья, что отрицательно сказывается на общей производительности процесса. В конкретных вариантах осуществления изобретения, объемная скорость подачи жидкого сырья составляет 0,4 ч-1. Также в описании способа отсутствуют данные по селективности и выходу целевого продукта после реактора перед стадией ректификации, имеются только данные по содержанию целевого продукта в ректификате. Однако такие данные могут быть завышены вследствие того, что концентрация целевого вещества увеличивается после проведения процесса ректификации реакционной массы, выходящей из реактора. При этом реакционная масса, направляемая на стадию ректификации, содержит целевой 2-этилгексаналь, растворитель - алкилбутират, некоторое количество 2-этилгексеналя и др. и, таким образом, указанная реакционная масса на выходе из реактора не может содержать 99,6% 2-этилгексаналя.

Задачей настоящего изобретения является разработка способа селективного гидрирования ненасыщенных альдегидов до насыщенных альдегидов, характеризующегося высокой производительностью, конверсией и селективностью по целевому продукту.

Настоящее изобретение раскрывает способ получения насыщенных альдегидов путем селективного гидрирования ненасыщенных альдегидов водородом или водородсодержащем газом в присутствии корочкового катализатора, представляющего собой частицы палладия, нанесенные в виде тонкого слоя на внешнюю поверхность гранул пористого алюмооксидного носителя.

Технический результат заключается в увеличении объемной скорости подачи сырья до 1-4 ч-1 при сохранении высокой конверсии (99% и более) и селективности (99% и более) по целевому продукту.

Также, технический результат заключается в увеличении срока службы катализатора.

Поставленная задача и технический результат достигаются за счет использования корочкового катализатора, представляющего собой частицы палладия, нанесенные в виде тонкого слоя на внешнюю поверхность пористого алюмооксидного носителя.

Краткое описание чертежей

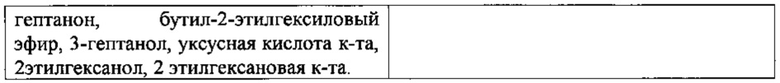

Фиг. 1. Лабораторная установка для исследования процесса гидрирования.

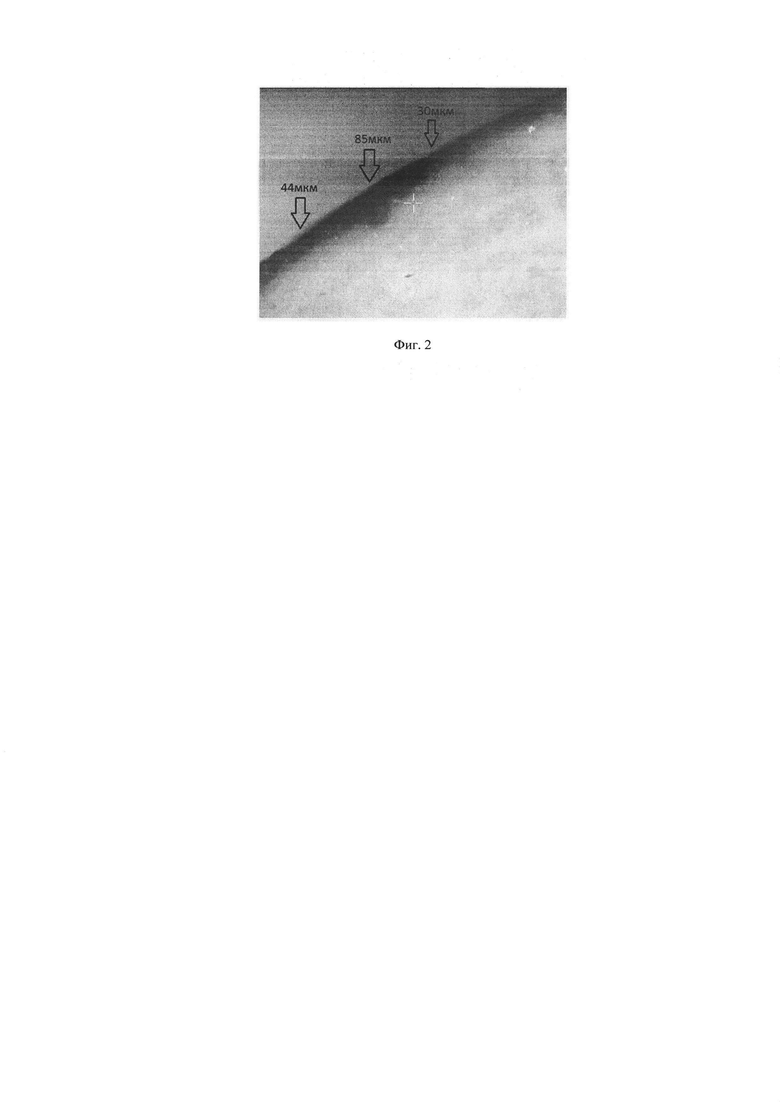

Фиг. 2. Микрофотография палладиевого слоя на носителе.

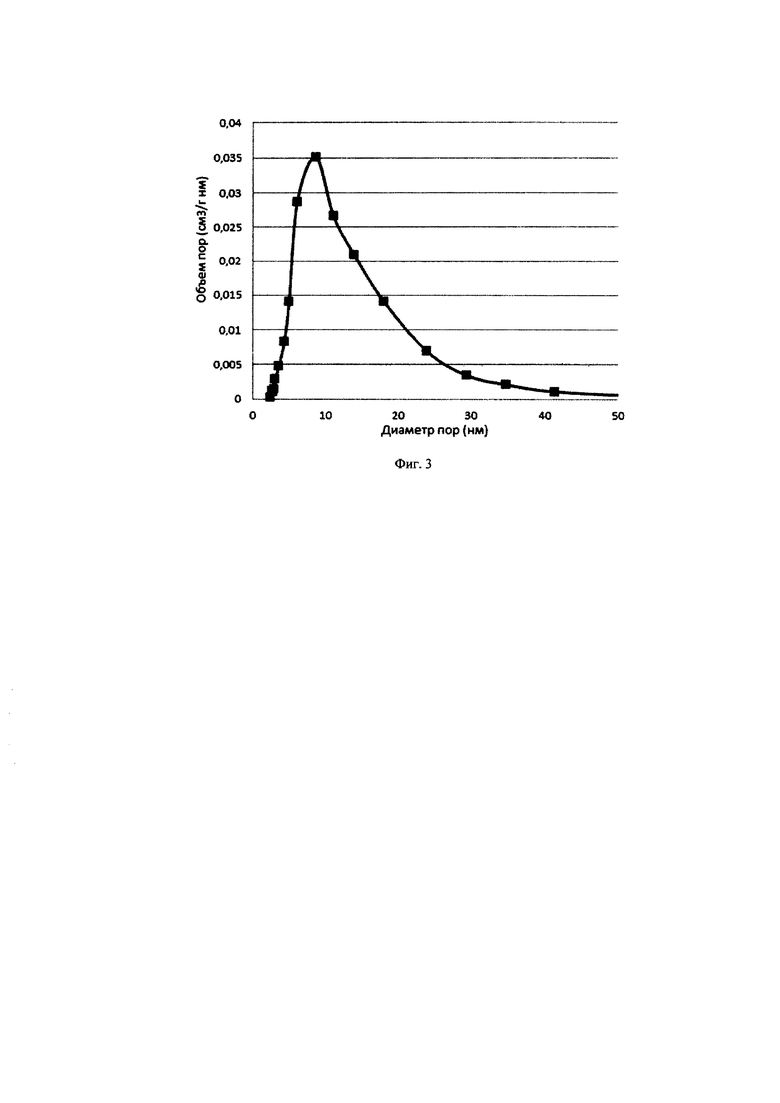

Фиг. 3. Распределение пор по размерам катализатора (по изотерме десорбции)

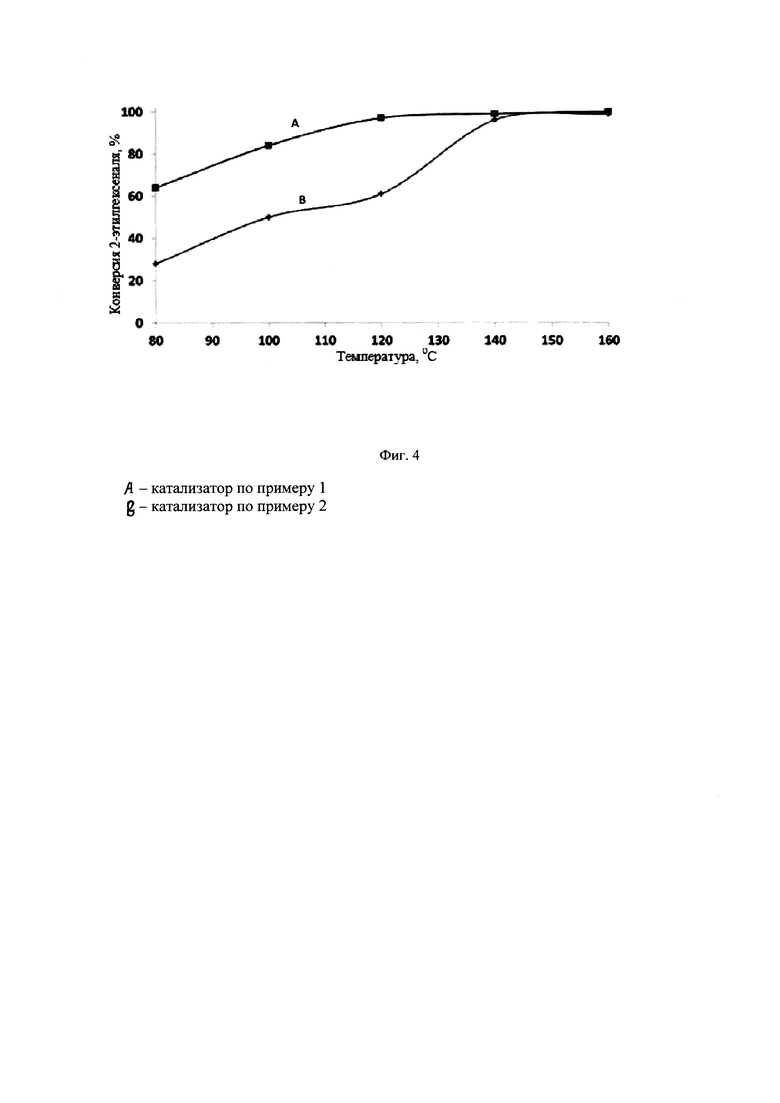

Фиг. 4. Зависимость активностей катализаторов от температуры (объемная скорость подачи жидкого сырья 2 ч-1).

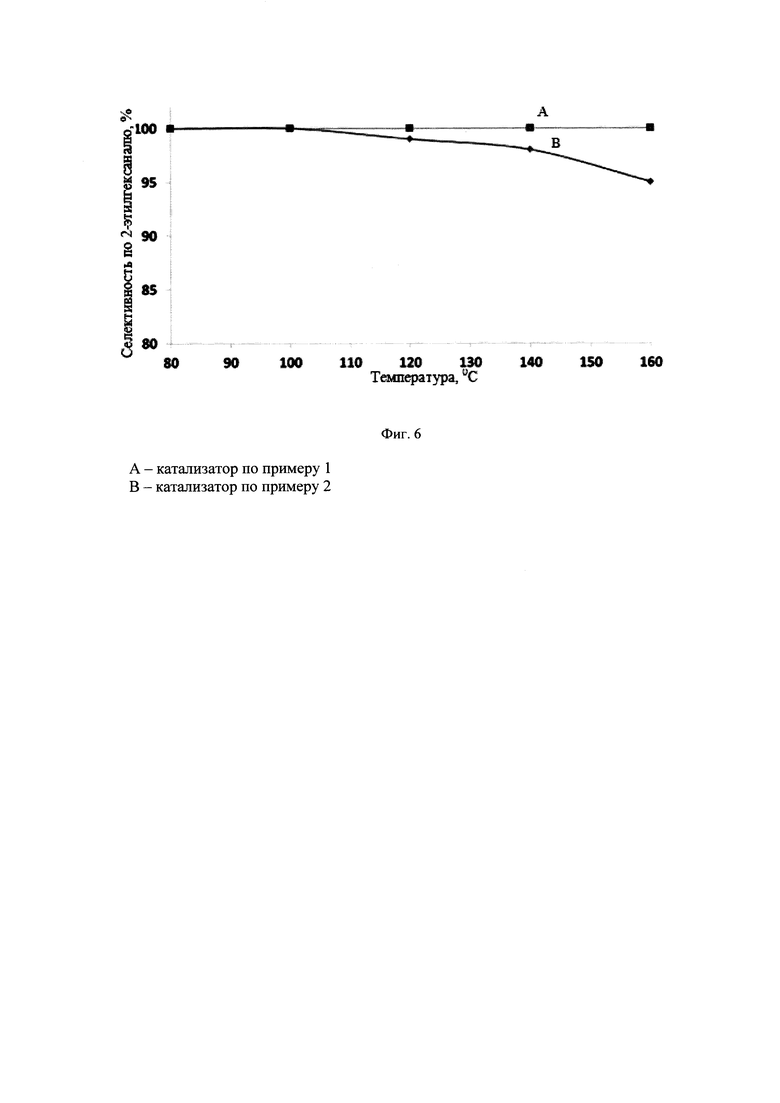

Фиг. 5. Зависимость селективности катализаторов от температуры (объемная скорость подачи жидкого сырья 2 ч-1).

Фиг. 6. Зависимость селективности катализаторов от времени пробега (объемная скорость подачи жидкого сырья 4 ч-1)

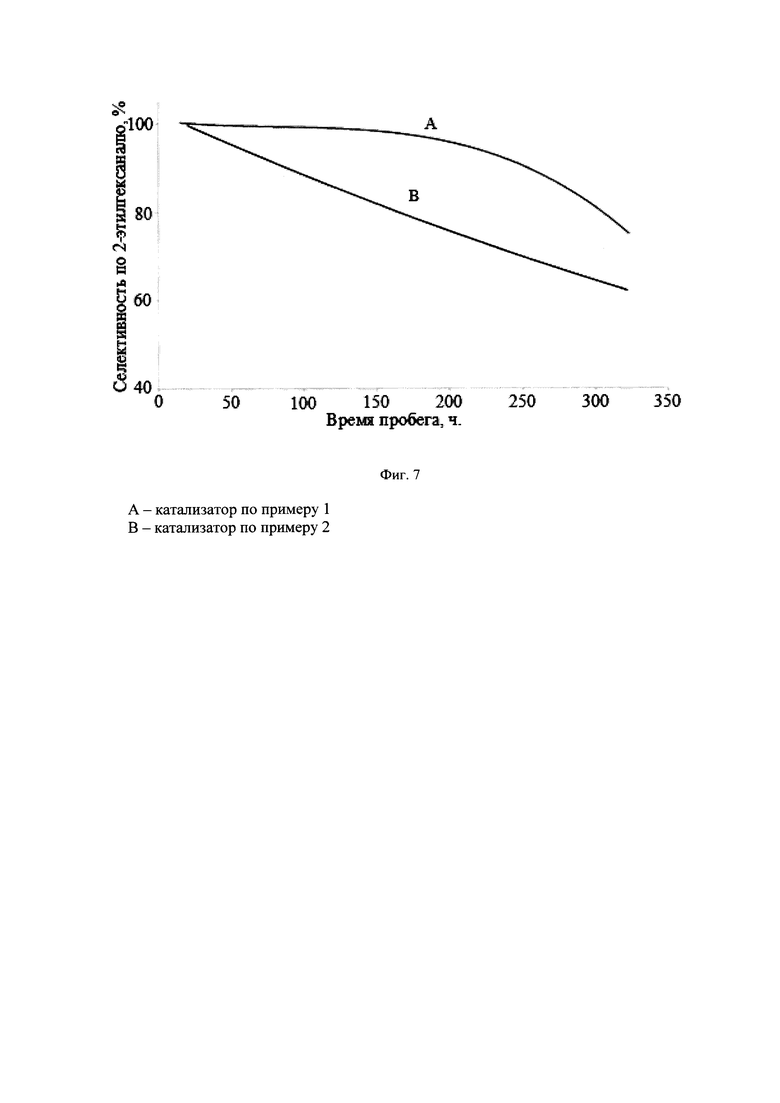

Фиг. 7. Зависимость активности катализаторов от времени пробега (объемная скорость подачи жидкого сырья 4 ч-1)

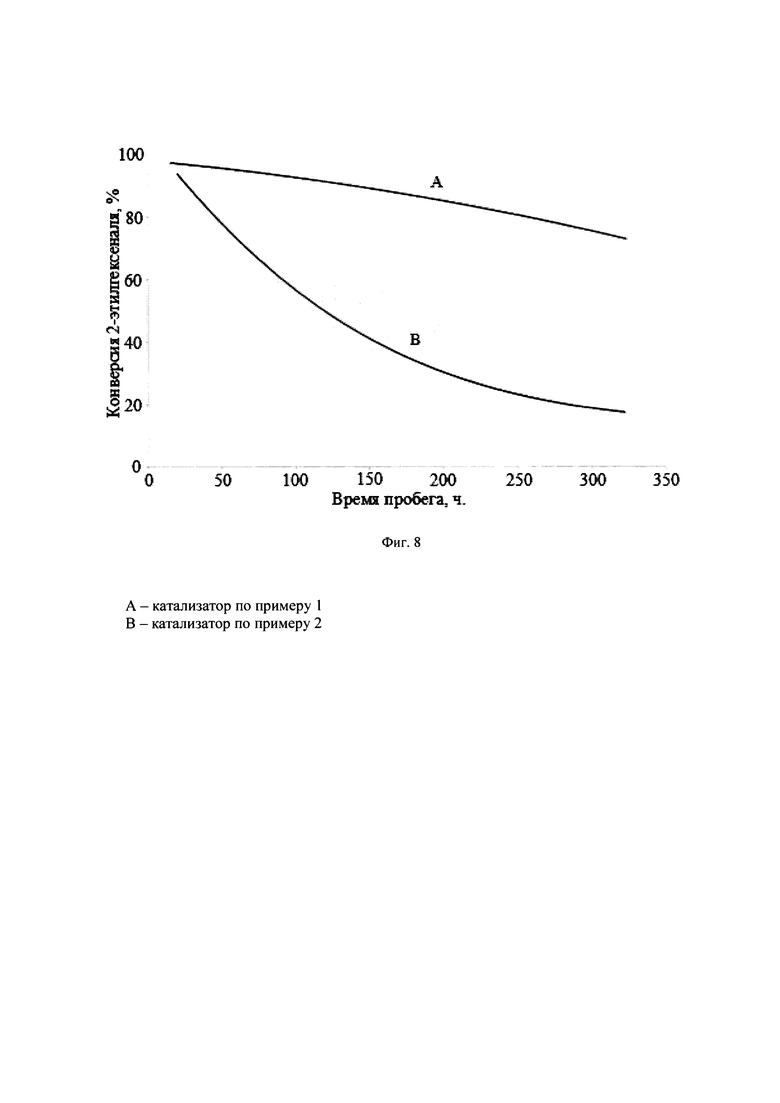

Фиг. 8. Зависимость выходов целевого продукта в зависимости от времени пробега катализаторов (объемная скорость подачи жидкого сырья 4 ч-1)

Краткое описание изобретения

Способ получения насыщенных альдегидов путем контактирования жидкого органического сырья, содержащего ненасыщенные альдегиды, с водородом или водородсодержащим газом в присутствии корочкового катализатора, представляющего собой частицы палладия размером не более 6 нм, нанесенные в виде слоя толщиной не более 150 мкм на внешнюю поверхность гранул пористого алюмооксидного носителя, где носитель имеет не менее 60% пор диаметром от 5 до 50 нм (по методу BJH (Barett-Joyner-Halenda)), и где гидрирование осуществляют при объемной скорости подачи жидкого сырья 1-4 ч-1.

Подробное описание изобретения

Согласно изобретению гидрирование осуществляют контактированием жидкого органического сырья, содержащего ненасыщенные альдегиды, с водородом или водородсодержащем газом.

К ненасыщенным альдегидам, которые могут быть прогидрированы способом по изобретению, относятся линейные или разветвленные ненасыщенные альдегиды, предпочтительно, содержащие от 3 до 10 атомов углерода, например, 2-бутеналь, пропеналь, 3-фенилпропеналь и др., в том числе альдегиды, полученные в процессах альдольной конденсации альдегидов, в частности, 2-этилгексеналь

Помимо ненасыщенных альдегидов, жидкое органическое сырье может дополнительно содержать различные эфиры, альдегиды, кетоны, спирты, кислоты и другие органические соединения как нормального, так и изостроения, преимущественно, содержащие от 4 до 12 атомов углерода, например, такие как: 2-метилпропаналь (изомасляный альдегид), бутаналь (масляный альдегид), бутилизобутиловый эфир, диизобутиловый эфир, дибутиловый эфир, диизопропилкетон, пропилизопропилкетон, дипропилкетон, бутилформиат, изобутанол, изобутилизобутират, бутанол, бутилизобутират, 3-гептанон, изобутилбутират, бутилбутират, бутил-2-этилгексиловый эфир, 3-гептанол, 2-этилгексанол, уксусная кислота, 2-этилгексановая кислота и др.

Согласно настоящему изобретению содержание ненасыщенных альдегидов в жидкой органической среде не должно превышать 20% масс, так как процесс гидрирования экзотермичен, и при большем содержании ненасыщенных альдегидов возникнут сложности со съемом выделяющейся теплоты. Предпочтительное содержание ненасыщенных альдегидов в жидкой органической среде не должно превышать 10% мас. более предпочтительное содержание, особенно при реализации процесса в промышленных масштабах, не должно превышать 7% мас.

Перед подачей в реактор гидрирования жидкое органическое сырье, содержащее ненасыщенные альдегиды может быть предварительно нагрето до температуры 50-100°С. Подача сырья в реактор осуществляется с объемной скоростью 1-4 час-1, предпочтительно со скоростью 1-3 час-1, более предпочтительно 1,3-1,8 час-1, и объемной скоростью по газообразному водороду 20-60 час-1, предпочтительно 20-50 час-1, более предпочтительно 28-42 час-1.

Гидрирование ненасыщенных альдегидов осуществляют водородом, при этом используют либо водород, либо водородсодержащие газы, с содержанием водорода от 75 до 90% (об.), например, метан-водородная газовая смесь.

Процесс гидрирования осуществляют при температуре 50-180°С, предпочтительно, при температуре 60-160°С, и при давлении 0,1-7 МПа, предпочтительно, при 0,1-5 МПа.

Гидрирование осуществляют в присутствии корочкового катализатора, представляющего собой частицы палладия размером не более 6 нм, нанесенные в виде слоя толщиной не более 150 мкм (0,15 мм), на внешнюю поверхность гранул пористого алюмооксидного носителя;

Предпочтительный размер частиц палладия составляет не более 5 нм, более предпочтительный от 2 до 3 нм; предпочтительная толщина слоя частиц палладия, нанесенных на внешнюю поверхность гранул пористого алюмооксидного носителя, составляет от 10 до 100 мкм (0,01-0,10 мм), более предпочтительная толщина от 30 до 85 мкм (0,03-0,085 мм).

В качестве пористого алюмооксидного носителя используют оксид алюминия, предпочтительно γ-Al2O3.

При этом, алюмооксидный носитель должен иметь не менее 60% пор диаметром 5-50 нм (по методу BJH), предпочтительно, не менее 70%, более предпочтительно, не менее75%.

Использование носителя с высоким содержанием пор меньшего размера, как это показано в примерах 4 и 6, приводит к падению конверсии и селективности, что может быть связано с медленной диффузией молекул в пространстве пор, а именно к затруднению как транспорта исходного сырья к активному компоненту катализатора - палладию (причина падения конверсии), так и отвода прогидрированных молекул альдегида из зоны реакции, т.е. к их задержке в зоне активного компонента катализатора (палладия), что может привести к гидрированию связи -С=O (причина падения селективности).

Использование носителя с большим количеством пор диаметром более 50 нм также не позволит достичь заявленного технического результата, так как такой носитель является макропористым и имеет очень маленькую удельную поверхность, на которую невозможно нанести активный компонент - палладий в виде частиц требуемого размера, т.е. катализатор будет низко дисперсным. Это в свою очередь приведет к падению активности катализатора и уменьшению конверсии и селективности процесса гидрирования.

Соответственно, катализатор, используемый в настоящем изобретении, характеризуется следующими параметрами:

палладий нанесен в количестве от 0,1 до 0,35% масс, предпочтительно 0,15-0,22% масс

удельная поверхность (по методу BJH) 100-200 м2/г, предпочтительно 127-172 м2/г;

объем пор (по методу BJH) 0,4-0,6 см3/г, предпочтительно 0,48-0,50 см3/г;

средний диаметр пор (по методу BJH) 7-15 нм, предпочтительно 8,5-10,8 нм;

распределение пор (по методу BJH, по изотерме десорбции):

- 15-40% в области диаметров 0-5 нм,

- 0-1% в области диаметров более 50 нм,

- предпочтительно 19-32% в области диаметров 0-5 нм,

- 0,08-0,23% в области диаметров более 50 нм.

Используемый катализатор представляет собой гранулы различных форм (экструдат, шарики, кольца и т.д.) и загружается в реактор в виде одного или нескольких неподвижных слоев.

Используемый катализатор может быть получен способом, описанным в RU 2183504, который включает пропитку пористого алюмооксидного носителя, характеризующегося вышеописанными структурными параметрами, водным раствором солей палладия и натрия, и сушку, при которых пропитку ведут водным раствором ацетатов палладия и натрия, причем пропитанный раствором ацетатов палладия и натрия пористый алюмооксидный носитель перед сушкой выдерживают при атмосферном давлении или ниже атмосферного и температуре 1-80°С в течение 0,5-24 ч.

В качестве примера установки для осуществления изобретения, а именно, способа получения насыщенных альдегидов путем гидрирования сырья, содержащего соответствующие ненасыщенные альдегиды, может быть использована установка, приведенная на Фиг. 1.

Установка, представленная на Фиг. 1, состоит из трубчатого реактора (6) с неподвижным слоем катализатора, размещенного на пористой фторопластовой пластине. Поток внутри реактора является восходящим, посредством чего предварительно подогретая реакционная смесь подается в нижнюю часть реактора и, пройдя через слой катализатора, продукты реакции выходят из верхней части.

При работе установки сырье, поступающее из емкости (2), прокачивается насосом-дозатором (3) и через обратный клапан (4) поступает в тройник (5), где смешивается с водородом, поступающим из баллона (1) через редуктор. Из тройника газо-жидкостная смесь поступает в нижнюю часть реактора (6), который погружен в термостатируемую жидкость, нагретую до температуры проведения реакции, поддерживаемую термостатом (7). Вследствие того, что подача реагентов осуществляется снизу, для равномерного распределения реакционного потока нижняя часть реактора заполнена кварцем (фракция диаметром 0,2-0,6 мм). После слоя кварца исходная смесь поступает в слой, заполненный катализатором.

Пройдя через реактор, реакционная масса попадает в сепаратор (8), охлаждаемый водой, где происходит отделение жидких продуктов реакции от водорода. Сепаратор снабжен манометром для регистрации рабочего давления (11). Непрореагировавший водород выходит из верхней части сепаратора и через кран тонкой регулировки (12), поддерживающий давление в системе, попадает в устройство фиксации потока (расходомер (13)), которое замеряет скорость потока водорода. После этого водород выводят из системы посредством сдува газа (14).

Жидкие продукты реакции накапливаются в сепараторе (8). Периодически (в зависимости от скорости подачи сырья) производится отбор жидкой пробы, поступающий через пробоотборник (9) в приемник (10) для определения степени гидрирования непредельных альдегидов и проверки достижения стационарного режима процесса.

Размер частиц палладия на носителе определяют методом импульсного титрования по хемосорбции СО согласно методике, описанной в «Исследование закономерностей формирования катализаторов Pt/C на различных углеродных носителях», Журнал неорганической химии, 2009, Т. 54, №10, с. 1-6.

Элементный состав катализаторов определяют методом рентгено-флуоресцентного анализа (РФлА) на рентгенофлуоресцентном спектрометре Shimadzu XRF 1800 (фирма Shimadzu, Япония).

Толщину слоя палладия на носителе определяют методом оптической микроскопии с использованием оптического микроскопа прибора Nanovea scratch tester.

Структурные характеристики образцов катализатора измеряют с помощью катализатора удельной поверхности «Tristar 3100» (фирма Micromeretics, USA).

Удельную поверхность образцов катализатора рассчитывают с использованием одно- и многоточечного метода БЭТ, многоточечного метода STSA (Statistical Thickness Surface Area (STSA) методом статистических толщин) ASTM D6556.

Объем и размер пор определяют с использованием модели BJH (Barett-Joyner-Halenda) из данных изотерм адсорбции и десорбции при относительном давлении Р/Ро = 0,99, а также был проведен расчет удельной поверхности и объема микропор методом t-plot. Ошибка определения удельной поверхности составляла 5 отн. %.

Изобретение иллюстрируется, но не ограничивается, следующими примерами.

Пример 1. Получение катализатора гидрирования (катализатор согласно изобретению).

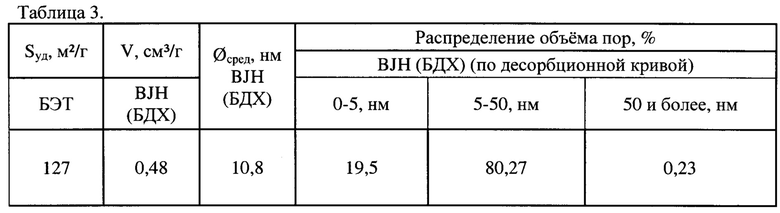

999 г алюмооксидного носителя с общим объемом пор 0,48 см3/г, удельной поверхностью 127 м2/г, средним диаметром пор 10,8 нм, распределением пор 19,5% в области диаметров 0-5 нм, 80,27% в области диаметров 5-50 нм, 0,23% в области диаметров более 50 нм, пропитывают водным раствором объемом 500 см3, содержащим 4,3 г ацетата натрия и 2,11 г ацетата палладия, после чего выдерживают пропитанный носитель при атмосферном давлении и температуре 20°С в течение 10 ч, а затем сушат при 150°С.

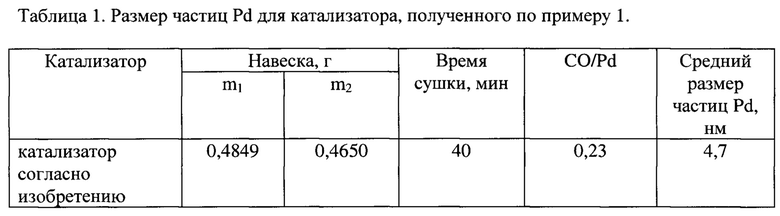

Размер частиц палладия на носителе определяют методом хемосорбирования СО.

Результаты представлены в Таблице 1.

Толщину слоя палладия на носителе определяли методом оптической микроскопии. Результаты представлены на Фиг. 2.

Как можно увидеть из Фиг. 2, толщина слоя палладия не является одинаковой, и меняется от участка к участку. Толщина слоя палладия составляет от 10 мкм до 100 мкм, предпочтительно, от 30 мкм до 85 мкм. Среднее значение толщины слоя палладия составляет 44 мкм.

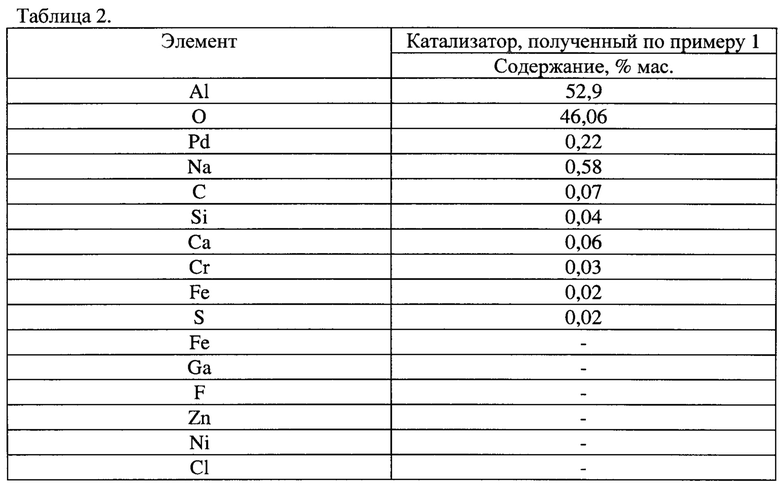

В Таблице 2 представлен элементный состав катализатора, полученного по примеру 1.

Структурные характеристики катализатора, полученного по примеру 1, представлены в Таблице 3.

Распределение пор по размерам катализатора, полученного по примеру 1, представлено на Фиг. 3.

Пример 2. Получение катализатора гидрирования (катализатор-сравнения).

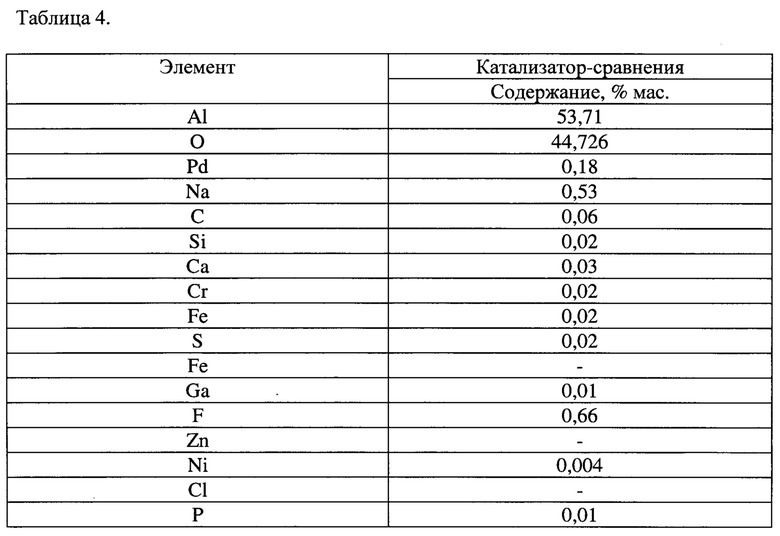

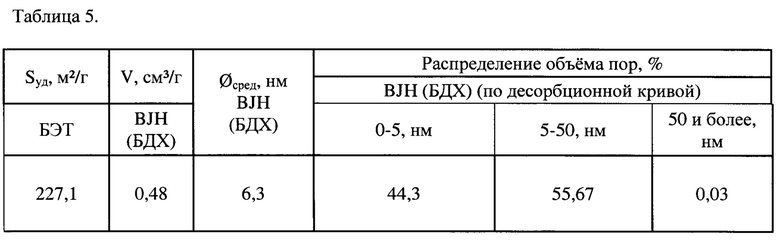

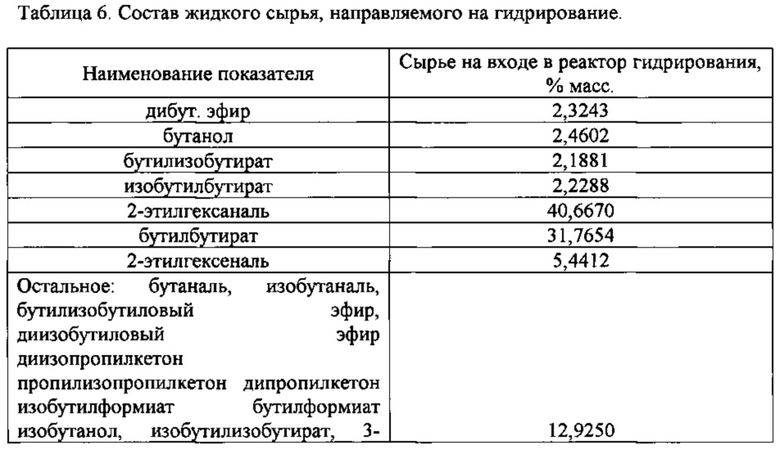

999 г алюмооксидного носителя с общим объемом пор 0,48 см3/г, удельной поверхностью 227 м2/г, средним диаметром пор 6,3 нм, распределением пор 44,3% в области диаметров 0-5 нм, 55,67% в области диаметров 5-50 нм, 0,03% в области диаметров более 50 нм, пропитывают водным раствором объемом 500 см3, содержащим 4,3 г ацетата натрия и 2,11 г ацетата палладия, после чего выдерживают пропитанный носитель при атмосферном давлении и температуре 20°С в течение 10 ч, а затем сушат при 150°С.

Элементный состав катализатора-сравнения, полученного по примеру 2, приведен в Таблице 4.

Структурные характеристики катализатора-сравнения, полученного по примеру 2, приведены в Таблице 5.

Пример 3. Гидрирование жидкого сырья с использованием катализатора, полученного по примеру 1.

В трубчатый реактор объемом 34,2 см3 загружают 10 см3 катализатора, полученного по методике, описанной в примере 1, представляющего собой 0,22% мас. палладия, нанесенного на оксид алюминия и имеющего размер зерна 1-2 мм. Катализатор перед проведением процесса не дробят, загружают послойно. Первым слоем засыпается слой кварца фракцией 0,2-0,6 мм для равномерного разбиения потока реакционной массы. Затем в реактор загружают катализатор, при этом монослой гранул катализатора чередуют со слоем того же объема мелкой кварцевой крошки. Далее, слой катализатора покрывают слоем кварца до верха реактора.

Жидкое сырье с объемной скоростью подачи 2 ч-1 подают дозировочным насосом непрерывного действия марки Gilson 307 в смеситель. Состав жидкого сырья приведен в Таблице 6. Водород в объемном соотношении сырье : Н2 = 1:22 (в пересчете на атмосферное давление) подают в смеситель из баллона при помощи регулятора расхода газа под давлением 10 атм. Далее, реакционную смесь после смесителя подают в подогреватель, а затем в нижнюю часть реактора. Нагрев реактора осуществляют в масляной бане со скоростью 2°С/мин от комнатной температуры до 120°С температуры эксперимента.

После прохождения реактора, реакционную массу направляют в газо-жидкостной сепаратор, охлаждаемый водой, в котором отделяют жидкие продукты от водорода. Сепаратор снабжен манометром для регистрации рабочего давления. Непрореагировавший водород выходит из верхней части сепаратора и через кран тонкой регулировки подается в измеритель расхода газа. Жидкие продукты реакции накапливаются в сепараторе. Для определения зависимости активности и селективности катализатора от температуры эксперименты проводят в диапазоне 80-160°С. Полученные результаты представлены на Фиг. 4-5.

Пример 4 (сравнительный). Гидрирование жидкого сырья с использованием катализатора, полученного по примеру 2.

Процесс проводят по методике, описанной в примере 3. Отличие состоит в том, что используют катализатор, полученный по методике, описанной в примере 2. Полученные результаты представлены на Фиг. 4-5.

Из результатов экспериментов по влиянию температуры на конверсию и селективность (Примеры 3-4 и соответствующие им Фиг 4-5) видно, что для катализатора, полученного по примеру 2, наблюдается значение конверсии, при температуре до 140°С, ниже аналогичного показателя для катализатора, полученного по примеру 1. Для катализатора, полученного по примеру 2, при повышении температуры растет конверсия, но селективность начинает снижаться при 120°С. Таким образом, катализатор, полученный по примеру 1, превосходит катализатор по примеру 2 по сумме показателей конверсии и селективности на всем диапазоне температур.

Пример 5. Гидрирование жидкого сырья с использованием катализатора, полученного по примеру 1 (ресурсные испытания (срок службы катализатора) при времени пробега в пределах 400 ч).

Процесс проводят по методике, описанной в примере 3. Отличие состоит в том, что ресурсные испытания проводят при постоянной температуре 140°С, объемной скорости подачи жидкого сырья 4 ч-1 и времени пробега в пределах 400 ч. Полученные результаты представлены на Фиг. 6-8.

Пример 6 (сравнительный). Гидрирование жидкого сырья с использованием катализатора, полученного по примеру 2 (ресурсные испытания (срок службы катализатора) при времени пробега в пределах 400 ч).

Процесс проводят по методике, описанной в примере 3. Отличие состоит в том, что ресурсные испытания проводят с использованием катализатора с узкими порами, полученном по методике, описанной в примере 2, при постоянной температуре 140°С и при объемной скорости подачи жидкого сырья 4 ч-1 при времени пробега в пределах 400 ч. Полученные результаты представлены на Фиг. 6-8.

Из результатов экспериментов ресурсных испытаний из Примеров 5 и 6 и соответствующим им Фиг. 7 и 8 видно, что для катализатора, полученного по примеру 2, наблюдается падение активности и селективности в ходе процесса гидрирования, что может быть связано с закрытием пор катализатора ввиду образования олигомеров на его поверхности (например, в результате реакции поликонденсации альдегидов и пр.). При этом катализатор, полученный по примеру 1, характеризуется стабильностью в течение всего времени пробега, проявляя высокую активность и селективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНОЛА | 1996 |

|

RU2099321C1 |

| Способ получения 2-этилгексанола | 1975 |

|

SU992506A1 |

| Способ получения 2-этилгексанола | 1989 |

|

SU1739844A3 |

| Способ получения насыщенных спиртов | 1991 |

|

SU1831472A3 |

| Способ получения 2-этилгексанола | 1976 |

|

SU692824A1 |

| СПОСОБ ГИДРИРОВАНИЯ 2-ЭТИЛГЕКСЕНАЛЯ В 2-ЭТИЛГЕКСАНОЛ | 2000 |

|

RU2178781C1 |

| Способ получения 2-этилгексаналя-1 | 1990 |

|

SU1728217A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНАЛЯ | 2004 |

|

RU2272804C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНОЛА | 2009 |

|

RU2404955C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2131905C1 |

Изобретение относится к способу получения насыщенных альдегидов путем контактирования жидкого органического сырья, содержащего ненасыщенные альдегиды, с водородом или водородсодержащим газом в присутствии корочкового катализатора, представляющего собой частицы палладия размером не более 6 нм, нанесенные в виде слоя толщиной не более 150 мкм на внешнюю поверхность гранул пористого алюмооксидного носителя. При этом носитель имеет не менее 60% пор диаметром от 5 до 50 нм, и гидрирование осуществляют при объемной скорости подачи жидкого сырья 1-4 ч-1. Предлагаемый способ позволяет получить целевые продукты с высокой селективностью при высокой производительности процесса и конверсии исходного сырья. 24 з.п. ф-лы, 8 ил., 6 табл., 6 пр.

1. Способ получения насыщенных альдегидов путем контактирования жидкого органического сырья, содержащего ненасыщенные альдегиды, с водородом или водородсодержащим газом в присутствии корочкового катализатора, представляющего собой частицы палладия размером не более 6 нм, нанесенные в виде слоя толщиной не более 150 мкм на внешнюю поверхность гранул пористого алюмооксидного носителя, где носитель имеет не менее 60% пор диаметром от 5 до 50 нм и где гидрирование осуществляют при объемной скорости подачи жидкого сырья 1-4 ч-1.

2. Способ по п. 1, где ненасыщенные альдегиды представляют собой линейные или разветвленные ненасыщенные альдегиды, содержащие от 3 до 10 атомов углерода.

3. Способ по п. 1, где жидкое сырье дополнительно содержит 2-метилпропаналь (изомасляный альдегид), бутаналь (масляный альдегид), 2-этилгексеналь, бутилизобутиловый эфир, диизобутиловый эфир, дибутиловый эфир, диизопропилкетон, пропилизопропилкетон, дипропилкетон, бутилформиат, изобутанол, изобутилизобутират, бутанол, бутилизобутират, 3-гептанон, изобутилбутират, бутилбутират, бутил-2-этилгексиловый эфир, 3-гептанол, 2-этилгексанол, уксусную кислоту, 2-этилгексановую кислоту.

4. Способ по п. 1, где содержание ненасыщенных альдегидов в жидкой органической среде не должно превышать 20% мас.

5. Способ по п. 4, где содержание ненасыщенных альдегидов в жидкой органической среде не должно превышать 10% мас.

6. Способ по п. 5, где содержание ненасыщенных альдегидов в жидкой органической среде не должно превышать 7% мас.

7. Способ по п. 1, где гидрирование осуществляют при объемной скорости подачи жидкого сырья 1-3 ч-1.

8. Способ по п. 7, где гидрирование осуществляют при объемной скорости подачи жидкого сырья 1,3 -1,8 ч-1.

9. Способ по п. 1, где гидрирование осуществляют при объемной скорости подачи водорода 20-60 ч-1.

10. Способ по п. 9, где гидрирование осуществляют при объемной скорости подачи водорода 20-50 ч-1.

11. Способ по п. 10, где гидрирование осуществляют при объемной скорости подачи водорода 28-42 ч-1.

12. Способ по п. 1, где гидрирование осуществляют при температуре 50-180°C.

13. Способ по п. 12, где гидрирование осуществляют при температуре 60-160°C.

14. Способ по п. 1, где гидрирование осуществляют при давлении 0,1-7 МПа.

15. Способ по п. 14, где гидрирование осуществляют при давлении 0,1-5 МПа.

16. Способ по п. 1, где размер частиц палладия составляет не более 5 нм.

17. Способ по п. 16, где размер частиц палладия составляет от 2 до 3 нм.

18. Способ по п. 1, где в качестве пористого алюмооксидного носителя используют γ-Al2O3.

19. Способ по п. 1, где алюмооксидный носитель имеет не менее 70% пор диаметром от 5 до 50 нм.

20. Способ по п. 19, где алюмооксидный носитель имеет не менее 75% пор диаметром от 5 до 50 нм.

21. Способ по п. 1, где палладий нанесен на поверхность гранул алюмооксидного носителя в количестве 0,1-0,35% мас.

22. Способ по п. 21, где палладий нанесен на поверхность гранул алюмооксидного носителя в количестве 0,15-0,22% мас.

23. Способ по п. 1, где толщина слоя частиц палладия составляет 10 мкм до 100 мкм.

24. Способ по п. 23, где толщина слоя частиц палладия составляет от 30 мкм до 85 мкм.

25. Способ по п. 24. где среднее значение толщины слоя частиц палладия составляет 44 мкм.

| SU 1697381 A1, 27.02.1997 | |||

| US 4450300 A1, 22.05.1984 | |||

| CN 102078810 A, 01.06.2011 | |||

| Способ аргонодуговой сварки стыковых соединений | 1984 |

|

SU1310143A1 |

Авторы

Даты

2017-08-02—Публикация

2015-12-29—Подача