Изобретение относится к листовой штамповке, а именно к способам формообразования панелей кузовов

Известен способ штамповки кузовных деталей с применением тормозных порогов и ребер, предусматривающий интенсификацию растяжения листовой заготовки с целью повышения точности деталей (см. В.В. Серепьев Опыт построения вытяжных переходов для облицовочных деталей автомобилей, 1958, с 314-315, а также описание к а.с. № 1442292, кл В 21D22/02,опубл. 15 10.1986 г).

Недостатком способа является относительно низкая точность штампованных деталей вследствие сохранения влияния упругих деформаций

Известен также способ штамповки кузовных деталей с фланцем, включающий зажим заготовки с формированием технологических тормозных ребер вытяжку, обрезку и последующую правку вытяжного радиуса и фланца, при котором точность штампованной детали достигается за счет корректирования формы рабочих частей вытяжного штампа относительно форма мастер-модели на величину упругой деформации (см , например, справочник Ковка и штамповка под редакцией А.Д. Матвеева, М Машиностроение, 1987, т. 4, с 527-529).

Способ имеет следующие недостатки:

-значительное увеличение трудоемкости изготовления и наладки вытяжного штампа, связанное с невозможностью точного расчетного определения величины коррекции формы мастер-модели, что вызывает необходимость проведения большого обье- ма экспериментальных работ при наладке штампа;

-возможность появления следов перелома поверхности бликов, особенно на лицевых деуалях, что связано с отступлением формы отдельных зон рабочих частей штампа от мастер-модели;

-последующее отклонение формы детали на операции правки вытяжного радиуса и фланца, обусловленное местным растяжением металла на радиусе при правке и вызывающее увеличение неравномерности деформаций в зоне фланца и стенки, что приводит к короблению детали.

со

с

VJ ел

4 ГО

1 VJ

Целью предложенного способа является повышение качества и точности получаемых кузовных панелей.

Поставленная цель достигается тем, что правку производят с предварительным зажимом наружной кромки фланца и последующим распрямлением технологических наборов в его плоскость, при этом технологические наборы формируют с длиной I образующей в поперечном сечении, определяемой из соотношения

Xi-x2+ a2 Rai)--g-bf.

180°

где Xi и Х2 соответственно величина прямолинейного участка стенки детали и дуги дна детали после операций предварительной обрезки и правки;

Виг- соответственно радиус между стенкой и фланцем детали после операций предварительной обрезки и правки,

а и аг - соответственно центральный угол между стенкой и фланцем детали после операций предварительной обрезки и правки,град;

g - ширина фланца детали между точками перехода радиуса R во фланец и фланца в технологический набор после вытяжки;

f - ширина фланца детали между точкой перехода радиуса г во фланец и наружной точкой распрямленного технологического набора после правки.

Формовку технологических наборов выполняют в непосредственной близости от вытяжного радиуса R, например на поверхности фланца панели, образованной перетяжным порогом.

Заявляемый способ отличается тем, что правку осуществляют с предварительным зажимом наружной кромки фланца и распрямлением технологических наборов в его плоскость, при этом необходимая длина образующей технологических наборов в поперечном сечении I определяется из вышеуказанного соотношения. Применение способа исключает необходимость изменения формы рабочих частей для компенсации упругих деформаций и достижения высокой точности панелей.

Анализ известных способов штамповки кузовных панелей показал, что некоторые отдельно взятые приемы, используемые в заявляемом решении, известны, например формообразование технологических наборов, прижим фланца детали, расправление технологических наборов в плоскость.

Однако их применение в известных технических решениях не обеспечивает получения штампованных кузовных панелей с той точностью, которая достигается в заявляемом техническом решении благодаря новой совокупности приемов, а именно: - вытяжке с формообразованием технологических наборов во фланце детали, величина которых определяется по предложенной зависимости (см. выше);

-предварительной обрезке фланца с 0 целью более полного проявления упругих

деформаций;

-распрямлению технологических наборов с предварительным зажимом наружной кромки фланца, что обеспечивает поворот

5 стенки панели до требуемого положения и ее фиксацию в этом положении; дополнительное упрочнение зоны проема детали и устранение неравномерности местных напряжений при переформовке вытяжного ра0 диуса; дополнительное упрочнение металла в зоне фланца, возникающее при распрямлении технологических наборов в его плоскость.

Таким образом, выполнение названных

5 приемов в предлагаемой совокупности обеспечивает получение нового свойства - высокой точности панели.

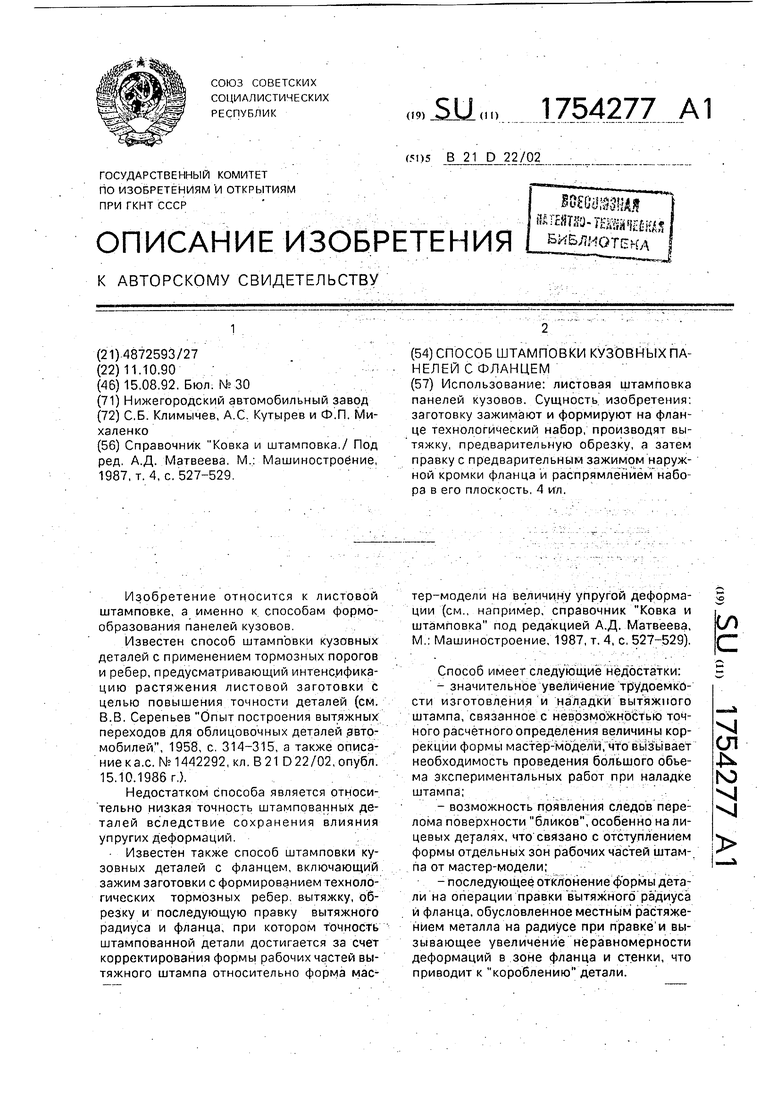

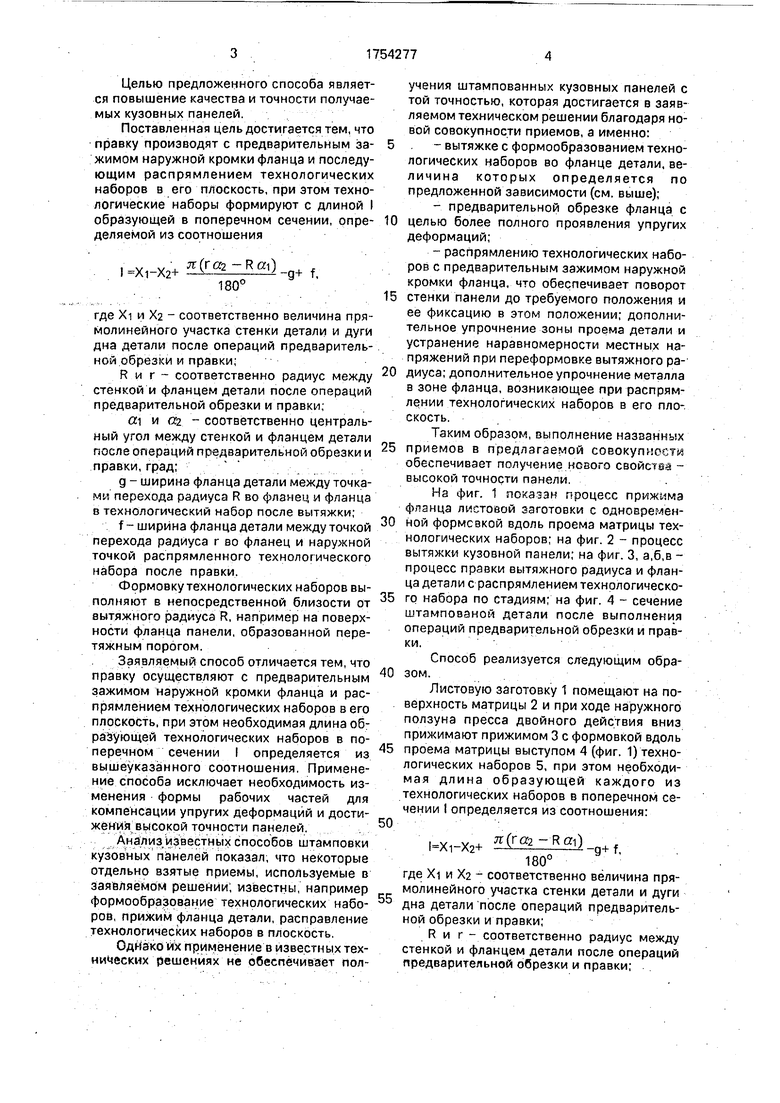

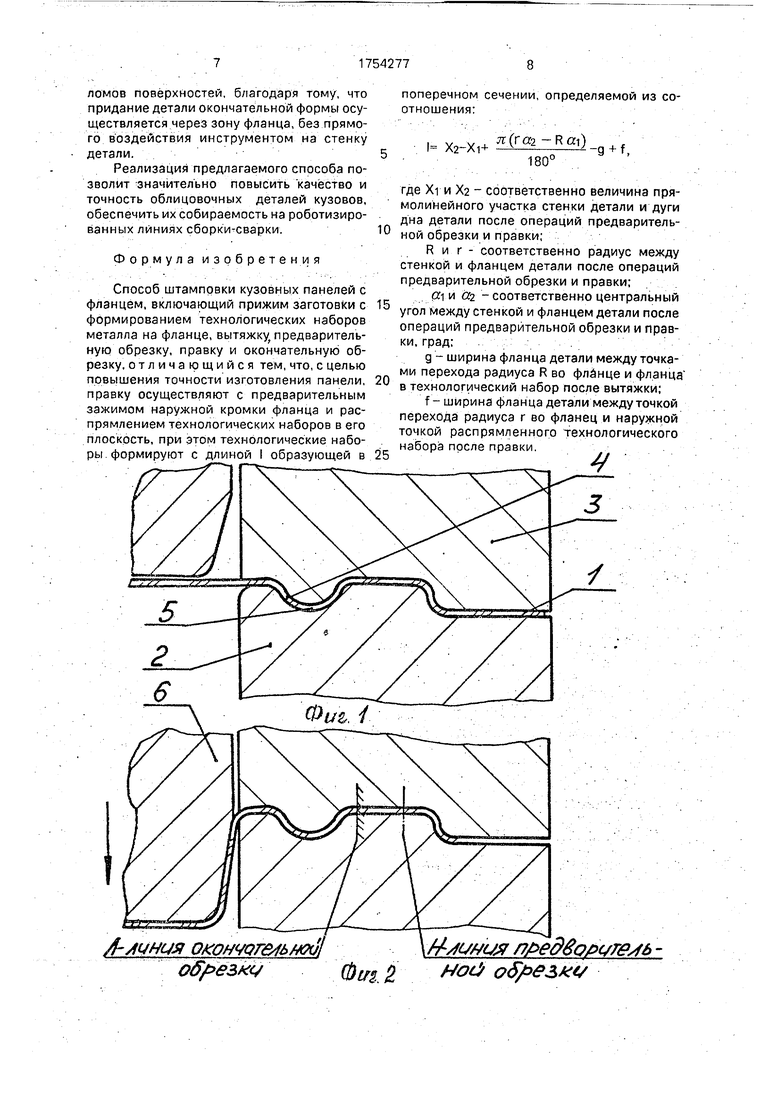

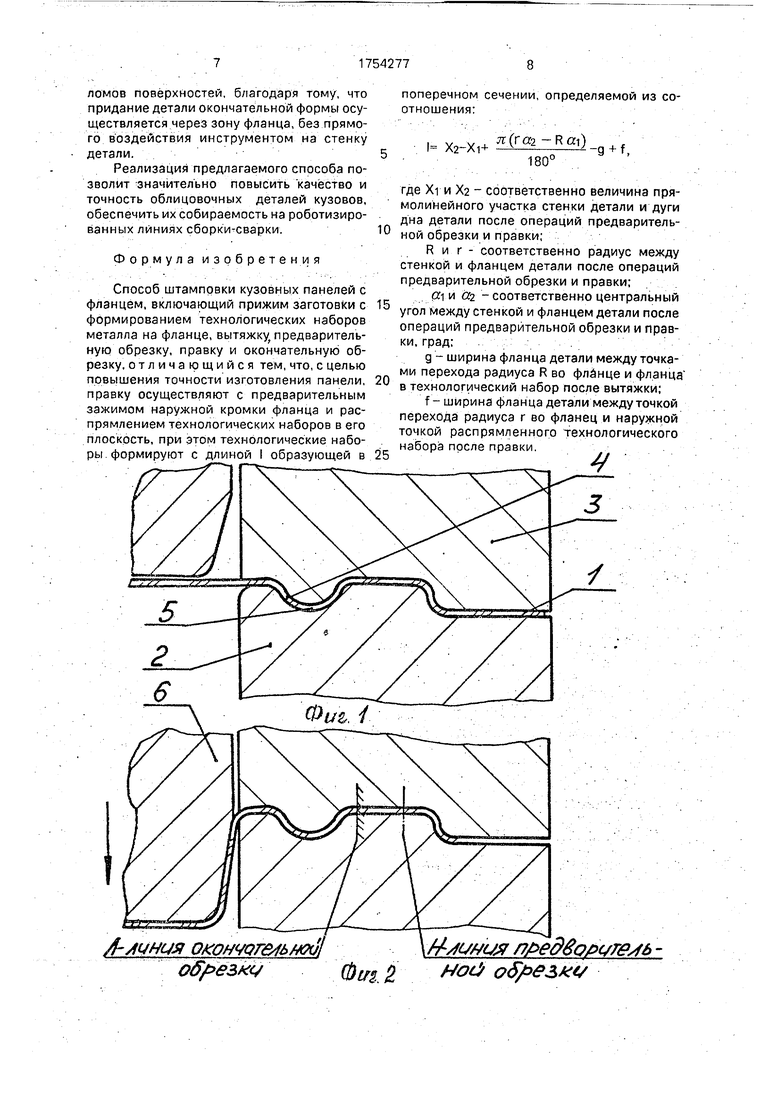

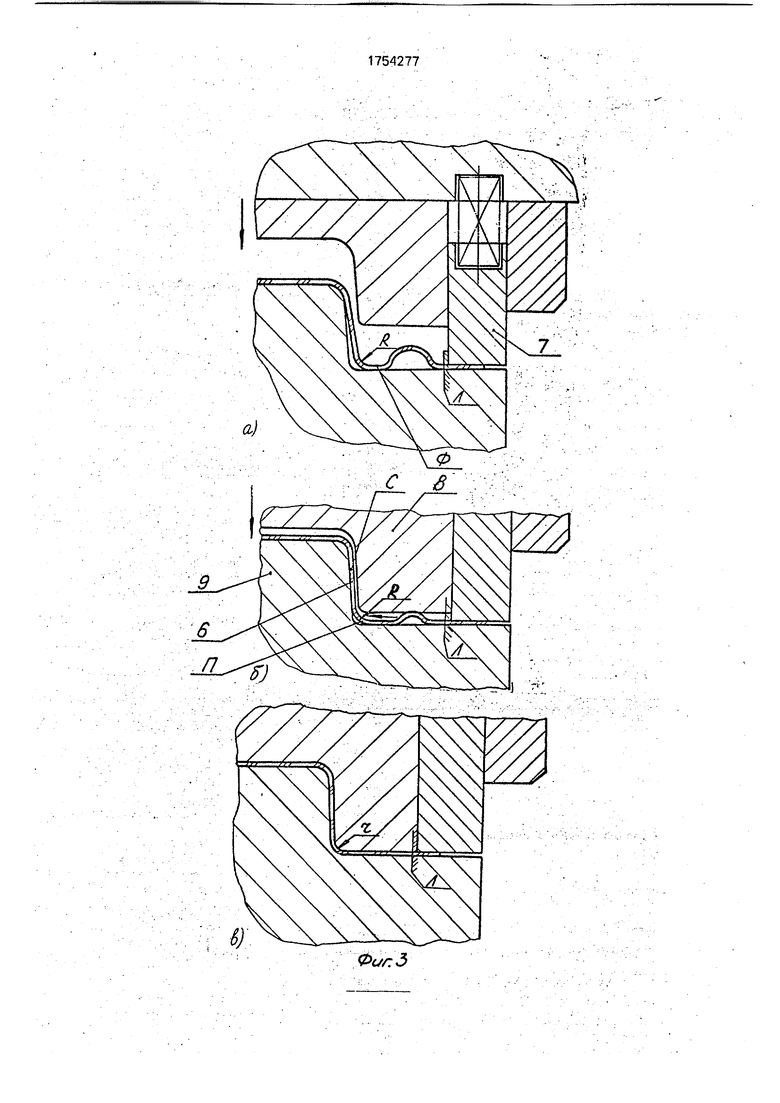

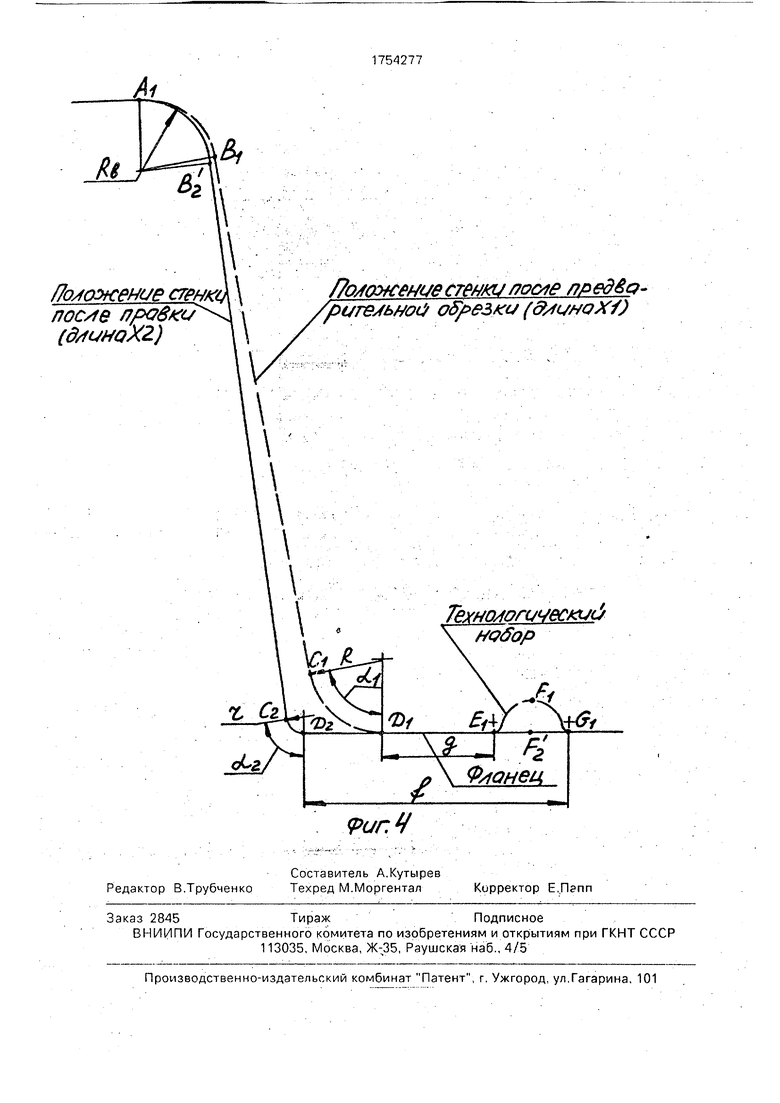

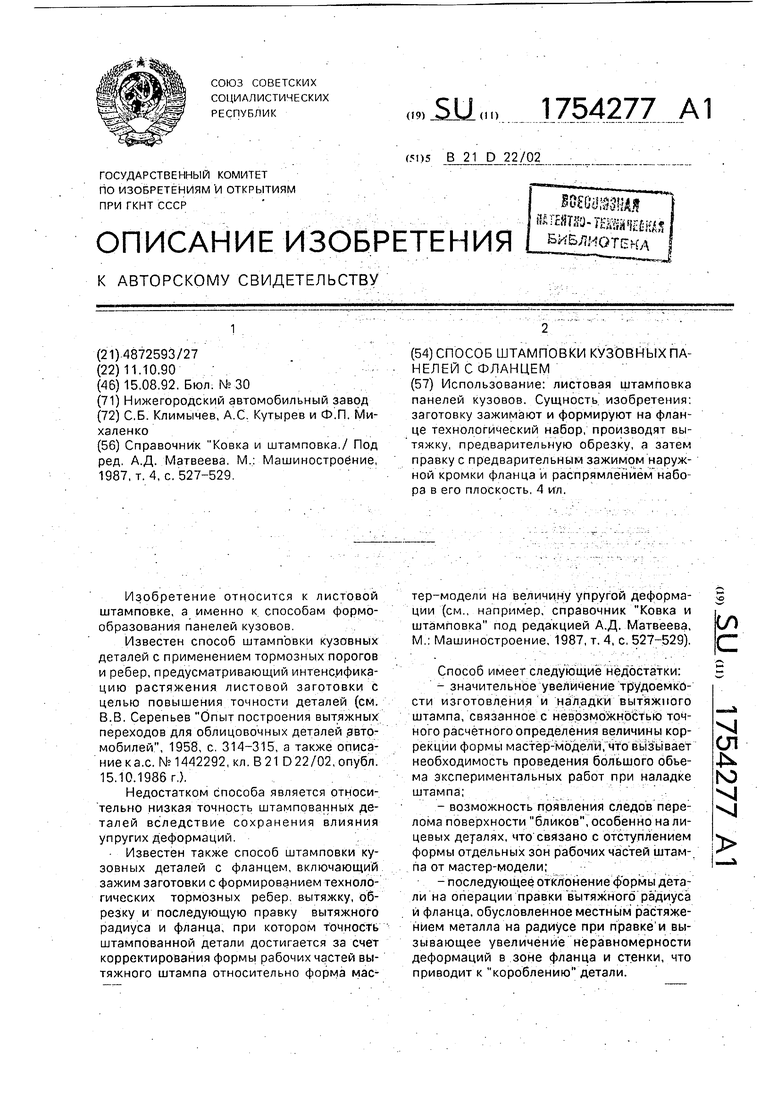

На фиг. 1 показан процесс прижима фланца листовой заготовки с одновре лен0 ной формовкой вдоль проема матрицы технологических наборов; на фиг. 2 - процесс вытяжки кузовной панели; на фиг. 3, а,б,в - процесс правки вытяжного радиуса и фланца детали с распрямлением технологическо5 го набора по стадиям; на фиг. 4 - сечение штампованой детали после выполнения операций предварительной обрезки и правки.

Способ реализуется следующим обра0 зом.

Листовую заготовку 1 помещают на поверхность матрицы 2 и при ходе наружного ползуна пресса двойного действия вниз прижимают прижимом 3 с формовкой вдоль

5 проема матрицы выступом 4 (фиг. 1) технологических наборов 5, при этом необходимая длина образующей каждого из технологических наборов в поперечном сечении I определяется из соотношения:

0

i xi-x2+ (rfla-Rg +f.

180°

где Xi и Ха - соответственно величина прямолинейного участка стенки детали и дуги дна детали после операций предварительной обрезки и правки;

Риг- соответственно радиус между стенкой и фланцем детали после операций предварительной обрезки и правки;

5

а и «2 -соответственно центральный угол между стенкой и фланцем детали после операций предварительной обрезки и правки, град;

g - ширина фланца детали между точками перехода радиуса R во фланец и фланца в технологический набор после вытяжки;

f - ширина фланца детали между точкой перехода радиуса г во фланец и наружной точкой распрямленного технологического набора после правки.

Затем при ходе внутреннего ползуна пуансоном 6 производят вытяжку детали (фиг. 2), причем торможение фланца осуществляется за счет перетяжного порога, а также выступа 4.

После этого с целью более полного проявления упругих деформаций стенок произ- еодят предварительную обрезку детали, которая позволяет исключить фиксирующее действие жесткого перегиба фланца на технологическом пороге и таким образом увеличить точность получаемых деталей после правки.

Затем заготовку помещают в право- чный штамп. Для при ходе ползуна пресса вниз наружную часть фланца зажимают посредством подпружиненного прижима 7 (фиг. 3, а). При дальнейшем ходе ползуна матрицей 8 правочного штампа производят правку фланца Ф и переформовку радиуса R вытяжного перехода в радиус г штампованной детали: при воздействии плоскости П правочной матрицы 8 на технологические наборы 5 происходит распрямление наборов в плоскость фланца Ф. Металл из технологического набора, распрямляясь в условиях зажатой наружной зоны фланца, движется (по направлению стрелки) в область наименьшего сопротивления- в зону проема штампованной детали и разворачивает стенку с радиусом R в положение до соприкосновения ее с боковой поверхностью Б правочного пуансона 9 (фиг. 3, б). При этом за счет поступления из технологических наборов переформовка радиуса R в радиус г (фиг. 3, б) происходит без дополнительного местного растяжения металла в зоне радиуса г и стенки панели, а следовательно без увеличения неравномерности остаточных напряжений, приЁодящих к отклонению формы панели. Длина образующей I каждого из технологических наборов в поперечном сечении пропорциональнауп- ругим деформациям стенок панели и соответствует разнице между длинами участков AiB2C2D2F2d и AiBiCiDiEiFiGi штамповочных переходов, соответственно,

после операций предварительной обрезки и правки (фиг. 4).

Значение величины I определяется из соотношения:

l-Xi-X2+(rfla-RQ -g+f. 180°

где I - длина образующей технологического О набора в поперечном сечении(участок EiFiGi);

Xi и Х2 - соответственно величины прямолинейных участков стенки детали (BiCi и В2С2) и дуги дна детали (AiBi и AiB2) после операций предварительной обрезки и правки;

R и г - соответственно радиус между стенкой и фланцем детали после операций предварительной обрезки и правки; 0«1 и «2 -соответственно центральный

угол между стенкой и фланцем детали после операций предварительной обрезки и прав- ки,град;

g - ширина фланца детали между точка- 5 ми перехода радиуса R во фланец (Di) и фланца в технологический набор (Ei) после вытяжки;

f-ширина фланца детали между точкой перехода радиуса г во фланец (D2) и наружной точкой распрямленного технологического набора после правки (Gi).

После возврата ползуна пресса в исх д- ное положение панель извлекают из npauo- чного штампа и выполняют последующие операции листовой штамповки.

После окончательной обрезки детали сохранение стенками полученного точного положения обеспечивается за счет увеличения жесткости фланца вследствие: - дополнительного упрочнения зоны проема детали и устранения неравномерности местных напряжений при переформовке радиуса с R на г;

- дополнительного упрочнения металла в зоне фланца детали, возникающего при распрямлении технологического набора в его плоскость.

По сравнению с базовым объектом предлагаемый способ обеспечивает:

Повышение точности кузовных панелей с фланцем;

Резкое снижение трудоемкости проектирования и наладки штамповой оснастки за счет применения технологических наборов, распрямляемых при правке детали с исключением необходимости корректирования формы рабочих частей;

Высокое качество поверхности лицевых деталей вследствие отсутствия следов пере0

5

5

0

5

ломов поверхностей, благодаря тому, что придание детали окончательной формы осуществляется через зону фланца, без прямого воздействия инструментом на стенку детали.

Реализация предлагаемого способа позволит значительно повысить качество и точность облицовочных деталей кузовов, обеспечить их собираемость на роботизированных линиях сборки-сварки.

Формула изобретения

Способ штамповки кузовных панелей с фланцем, включающий прижим заготовки с формированием технологических наборов металла на фланце, вытяжку предварительную обрезку, правку и окончательную обрезку, отличающийся тем, что, с целью повышения точности изготовления панели, правку осуществляют с предварительным зажимом наружной кромки фланца и распрямлением технологических наборов в его плоскость, при этом технологические наборы формируют с длиной I образующей в

ижтгугту г{,n:tf-

А-ЛЧНУЯ ОКОНЧОГ&ЬМУ

о&резщ

М//у#уя / / едво/ с/я лб Фт. 2 Но ofyesw

0

5

0

5

поперечном сечении, определяемой из соотношения:

hX2-Xi+ ra2-R 1)-g + f, 180°

где Xi и Ха - соответственно величина прямолинейного участка стенки детали и дуги дна детали после операций предварительной обрезки и правки;

R и г - соответственно радиус между стенкой и фланцем детали после операций предварительной обрезки и правки;

а и а.2 - соответственно центральный угол между стенкой и фланцем детали после операций предварительной обрезки и правки, град;

g - ширина фланца детали между точками перехода радиуса R во фланце и фланца в технологический набор после вытяжки;

f - ширина фланца детали между точкой перехода радиуса г во фланец и наружной точкой распрямленного технологического набора после правки.

V

Фиг.д

в,

I

fto/fожение СТРМЫ

лос/te яро6ки

(дмноХ2)

ftojowewe стенки лосяе r ped&Q- / t/r&sb#o(j о&резм (d/twoXJ)

Темологическиб нзёор

.-Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ КУЗОВНЫХ ПАНЕЛЕЙ С ФЛАНЦЕМ | 1992 |

|

RU2048227C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2095178C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| СПОСОБ ТОРМОЖЕНИЯ ФЛАНЦА ЛИСТОВОЙ ЗАГОТОВКИ В ПРОЦЕССЕ ВЫТЯЖКИ | 2003 |

|

RU2242317C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2100121C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

Использование: листовая штамповка панелей кузовов. Сущность изобретения заготовку зажимают и формируют на фланце технологический набор, производят вытяжку, предварительную обрезку, а затем правку с предварительным зажимом наружной кромки фланца и распрямлением набора в его плоскость 4 ил.

| Справочник Ковка и штамповка / Под ред А.Д | |||

| Матвеева М Машиностроение, 1987, т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для получения световых декораций на прозрачном экране | 1920 |

|

SU527A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-11—Подача