ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу изготовления замкнутого металлического кольца для образования многослойного кольца, установленного в ремне вариатора, и относится к технологии предотвращения возникновения дефектов азотирования во время изготовления замкнутого металлического кольца путем совершенствования процесса очистки и способа очистки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] За последние годы увеличилось количество транспортных средств, оснащенных вариатором (бесступенчатой трансмиссией, CVT). При установке вариатора в транспортном средстве передаточное отношение на выходной стороне двигателя может управляться бесступенчатым образом, и эффективность использования топлива транспортным средством увеличивается. Это происходит потому, что бесступенчатое управление передаточным отношением вариатора может эффективно подбирать или формировать мощность двигателя. Вариатор образован сочетанием многослойных замкнутых металлических ремней и множества элементов, при этом вариатор намотан на ведущий шкив и ведомый шкив для передачи мощности. Каждый шкив из ведущего шкива и ведомого шкива оснащен парой сопряженных дисков, которые могут бесступенчато изменять ширину паза в каждой паре сопряженных дисков, и, таким образом ведущий шкив и ведомый шкив могут непрерывно менять соотношение скоростей вращения, т.е. передаточное отношение, на ведущей стороне и на ведомой стороне бесступенчатым образом, вследствие изменения ширины пазов.

[0003] Вследствие вышеупомянутой конфигурации вариатора, замкнутый металлический ремень и элемент, используемый для вариатора, должны иметь высокоточные размеры. Мощность двигателя передается на замкнутый металлический ремень и элемент, и поэтому замкнутый металлический ремень и элемент периодически подвергаются воздействию нагрузки, соответствующей работе двигателя. Для обеспечения прочности и продолжительности эксплуатации избегают установки вариатора в транспортные средства с мощным двигателем.

[0004] В патентном документе 1 раскрыта технология, относящаяся к кольцу для вариаторного ремня и способу его изготовления. При полировке кольца (замкнутого металлического кольца) для вариаторного ремня полирование в барабане проводится с использованием рабочих сред путем смешивания абразивных зерен и связующего при условии, что, если абразивные зерна являются зернами оксидного типа, то объемный удельный вес рабочих сред равен или меньше 2,0, или, если абразивные зерна являются зернами карбидного типа, то объемный удельный вес рабочих сред равен или меньше 1,6. Соответственно, размер инородных веществ, вводимых в кольцо, ограничен.

[0005] В патентном документе 2 раскрыта технология, относящаяся к устройству изготовления и способу изготовления замкнутого металлического кольца, используемого для вариатора. Устройство полировки замкнутого металлического кольца включает в себя устройство полировки торцевой поверхности, и устройство полировки внутренней и наружной периферийной поверхности. Устройство полировки внутренней и наружной периферийной поверхности включает в себя: ролик вращения кольца для вращения замкнутого металлического кольца, валик полировки наружной периферийной поверхности, приводимый в контакт с наружной периферийной поверхностью замкнутого металлического кольца, валик полировки внутренней периферийной поверхности, приводимый в контакт с внутренней периферийной поверхностью замкнутого металлического кольца, и привод подачи постоянного давления для перемещения валика полировки наружной периферийной поверхности и опорного валика внутренней периферийной поверхности, чтобы изменить зазор между ними и величинами их поверхностного давления. Благодаря этой конфигурации, можно предотвратить неравномерность давления пленки в нитридных пленках, образуемых на поверхности замкнутого металлического кольца при азотировании.

[0006] В патентном документе 3 раскрыта технология, относящаяся к способу изготовления стального ремня. Это способ изготовления стального ремня из листового материала из высокопрочной стали. Способ включает в себя: этап глубокой вытяжки, на котором листовой материал, выполненный из высокопрочной стали, подвергают глубокой вытяжке, и затем другой глубокой вытяжке, по меньшей мере, один раз или более при степени вытяжки, отличной от степени вытяжки предыдущей вытяжки; а также этап резки, на котором элементу, обработанному на этапе множественной глубокой вытяжки, по периферии нарезают ремнеобразную форму. В соответствии с этой способом, высокопрочный стальной ремень может быть изготовлен без выполнения операции сварки.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0007] Патентный документ 1: JP-A-2003-049906

Патентный документ 2: JP-A-2005-155755

Патентный документ 3: JP-A-2007-152358

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0008] С развитием прогресса в технологии вариаторов появился спрос на адаптацию вариаторов к мощному двигателю, а также проявились ожидания повышения продолжительности службы и прочности ремня вариатора. Тем не менее, когда замкнутое металлическое кольцо для использования в ремне вариатора производят путем использования технологий, описанных в патентных документах с 1 по 3, эти технологии имеют следующие недостатки.

[0009] Для образования замкнутого металлического кольца каждый из патентных документов с 1 по 3 требует процесс резки, и элемент цилиндрической формы должен быть нарезан с заданной шириной для получения замкнутого металлического кольца. При любом способе резки могут образоваться заусенцы, и поэтому необходимо обеспечить процесс для удаления создаваемых таким образом заусенцев. Согласно способу, показанному в патентном документе 2, процесс удаления должен выполняться для замкнутых металлических колец последовательно, на что требуется большое время обработки, что могло бы вызвать проблему стоимости. Соответственно, заявитель настоящего изобретения использовал способ удаления заусенцев с замкнутого металлического кольца с помощью полирования в барабане, как указано в патентных документах 1 и 3. Тем не менее, подтверждено, что с некоторой вероятностью возникают дефекты азотирования, когда замкнутое металлическое кольцо подвергают обработке поверхности путем прокатки и азотирования после полирования в барабане. Предполагается, что из-за дефектов азотирования замкнутого металлического кольца продолжительность службы и прочность ремня вариатора снижается.

[0010] Настоящее изобретение было сделано с учетом этих обстоятельств, чтобы решить данную проблему, и имеет целью обеспечить способ изготовления замкнутого металлического кольца и устройство удаления полимеров с замкнутого металлического кольца, которые могли бы уменьшить дефекты азотирования замкнутого металлического кольца.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧ

[0011] Для решения вышеуказанной задачи способ изготовления замкнутого металлического кольца в соответствии с объектом согласно настоящему изобретению имеет следующие признаки.

[0012] (1) Один объект изобретения представляет способ изготовления замкнутого металлического кольца, включающий в себя этап полирования в барабане для полирования замкнутого металлического кольца с использованием барабана, изготовленного из полимеров; этап прокатки для прокатки очищенного замкнутого металлического кольца; и этап азотирования для азотирования прокатанного замкнутого металлического кольца, при этом способ изготовления дополнительно включает в себя этап удаления полимеров для удаления полимеров, которые прилипли к замкнутому металлическому кольцу.

[0013] В соответствии с объектом, описанным выше в (1), можно снизить частоту дефектов азотирования замкнутого металлического кольца. Заявителем предприняты исследования с различными условиями очистки замкнутого металлического кольца при азотировании замкнутого металлического кольца. В результате исследований подтверждено, что имеется проблема удаления рабочих сред, используемых для полирования в барабане. Более конкретно, рабочие среды получают путем смешивания полимерного материала и полировочного материала, и заявителем подтверждено на основании результатов исследований, что дефекты азотирования возникают потому, что азотирование выполняется в состоянии, когда полимерный материал остается на металлической поверхности. Полимеры, прилипшие к поверхности металла, затрудняют вхождение молекул азота в металл с поверхности металла на этапе азотирования, что приводит к уменьшению толщины азотного диффузионного слоя, при этом металл может быть образован с участками с низкой прочностью и пестрой поверхностью. Эти дефекты азотирования могут вызвать брак в изготовлении продукта. Соответственно, путем удаления этого постороннего вещества из полимеров можно уменьшить частоту дефектов азотирования замкнутого металлического кольца.

[0014] (2) Согласно способу изготовления замкнутого металлического кольца в соответствии с (1), предпочтительно, чтобы этап удаления полимеров выполнялся после этапа полирования в барабане и перед этапом прокатки.

[0015] Подтверждено, что эффективно удаление посторонних полимерных веществ, прилипших к поверхности замкнутого металлического кольца, перед этапом прокатки, для того, чтобы снизить частоту дефектов азотирования замкнутого металлического кольца. Если полимеры остаются прилипшими к поверхности замкнутого металлического кольца перед этапом прокатки, полимеры могут зафиксироваться или вмяться в поверхность замкнутого металлического кольца на этапе прокатки, и отделение полимеров становится чрезвычайно затруднительным, даже если поверхность замкнутого металлического кольца тщательно очистить после этапа прокатки. Поэтому путем удаления полимеров перед этапом прокатки предотвращается фиксация полимеров на поверхности замкнутого металлического кольца, и, таким образом, могут быть предотвращены дефекты азотирования.

[0016] (3) Согласно способу изготовления замкнутого металлического кольца в соответствии с (1) или (2), предпочтительно, что этап удаления полимеров включает в себя погружение замкнутого металлического кольца в разлагающую обрабатывающую жидкость для удаления полимеров.

[0017] В соответствии с объектом, описанным выше в (3), полимеры, прилипшие к замкнутому металлическому кольцу, разлагаются для удаления с использованием разлагающей обрабатывающей жидкости, с последующим выполнением этапа прокатки, при этом предотвращается фиксация полимеров на поверхности замкнутого металлического кольца, что приводит к предотвращению дефектов азотирования.

[0018] (4) Согласно способу изготовления замкнутого металлического кольца в соответствии с (1) или (2), предпочтительно, что на этапе удаления полимеров заставляют текучую среду соударяться с поверхностью замкнутого металлического кольца для удаления полимеров.

[0019] В соответствии с объектом, описанным выше в (4), текучую среду заставляют соударяться с поверхностью замкнутого металлического кольца с помощью большой скорости очищающего потока, например, для удаления полимеров, и с последующим выполнением этапа прокатки, при этом предотвращается фиксация полимеров на поверхности замкнутого металлического кольца, что приводит к предотвращению дефектов азотирования.

[0020] (5) Согласно способу изготовления замкнутого металлического кольца в соответствии с (1) или (2), предпочтительно, что этап удаления полимеров включает в себя погружение замкнутого металлического кольца в жидкость для выполнения ультразвуковой очистки.

[0021] В соответствии с объектом, описанным выше в (5), поверхность замкнутого металлического кольца подвергают воздействию ультразвуковой очистки для удаления полимеров, и затем выполняют этап прокатки, при этом предотвращается фиксация полимеров на поверхности замкнутого металлического кольца, что приводит к предотвращению дефектов азотирования.

[0022] (6) Согласно способу изготовления замкнутого металлического кольца в соответствии с (5), предпочтительно, что этап удаления полимеров включает в себя вращение замкнутого металлического кольца для очистки замкнутого металлического кольца.

[0023] В соответствии с объектом, описанным выше (6), замкнутое металлическое кольцо вращают во время ультразвуковой очистки, чтобы изменить местонахождение ультразвуковой волны, излученной на поверхность замкнутого металлического кольца, и в результате местонахождение кавитации, образованной на поверхности замкнутого металлического кольца, меняется. Соответственно, можно облегчить отслаивание полимеров от поверхности замкнутого металлического кольца. Таким образом, можно предотвратить фиксацию полимеров на поверхности замкнутого металлического кольца, что приводит к предотвращению дефектов азотирования.

[0024] Кроме того, чтобы достичь вышеуказанной цели, устройство удаления полимеров с замкнутого металлического кольца в соответствии с другим объектом согласно настоящему изобретению имеет следующие признаки.

[0025] (7) Другой объект согласно настоящему изобретению представляет устройство для удаления полимеров с замкнутого металлического кольца, сконфигурированного для очистки и удержания замкнутого металлического кольца, при этом устройство удаления полимеров с замкнутого металлического кольца включает в себя: удерживающий инструмент для удерживания замкнутого металлического кольца; механизм вращения, приспособленный для вращения замкнутого металлического кольца в направлении окружности замкнутого металлического кольца с помощью удерживающего инструмента; промывочный бак, наполненный жидкостью, для ультразвуковой очистки замкнутого металлического кольца и генератор ультразвуковых волн для выполнения ультразвуковой очистки.

[0026] (8) В устройстве удаления полимеров с замкнутого металлического кольца в соответствии с (7), предпочтительно, что генератор ультразвуковых волн работает тогда, когда механизм вращения вращает замкнутое металлическое кольцо в направлении окружности для удаления полимеров, прилипших к поверхности замкнутого металлического кольца.

[0027] В соответствии с объектами, описанными выше в (7) и (8), замкнутое металлическое кольцо очищают при вращении кольца, при этом полимеры, прилипшие к поверхности замкнутого металлического кольца, могут быть эффективно удалены.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

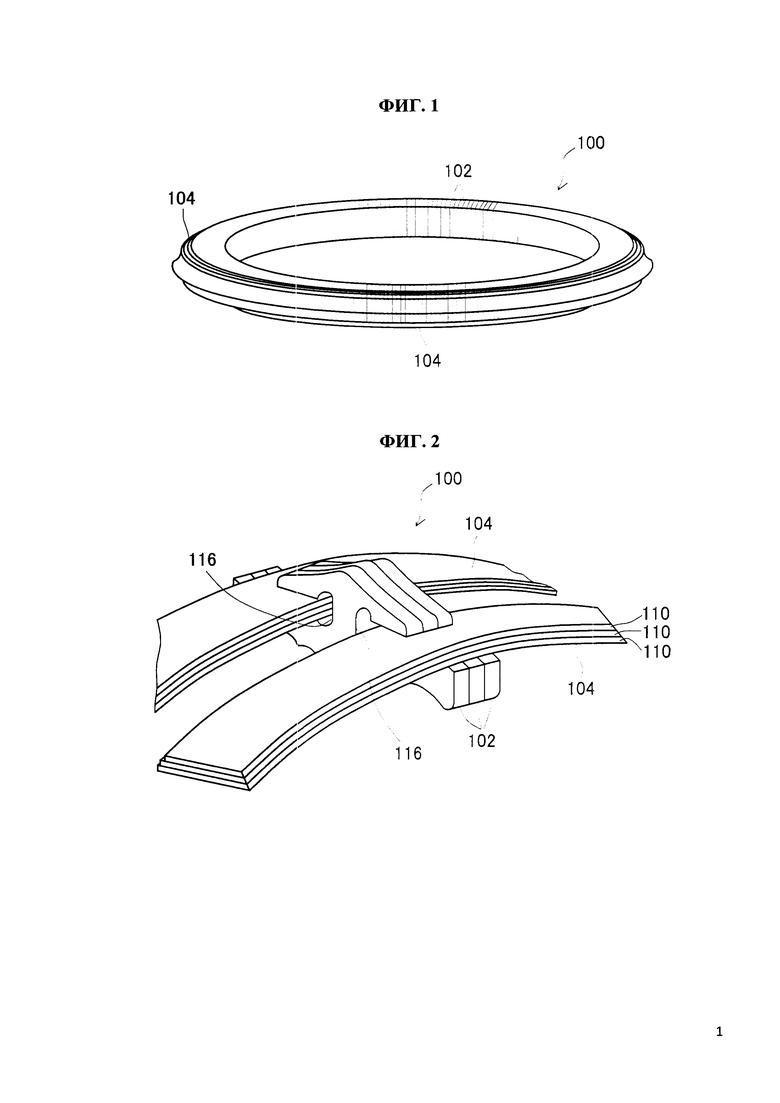

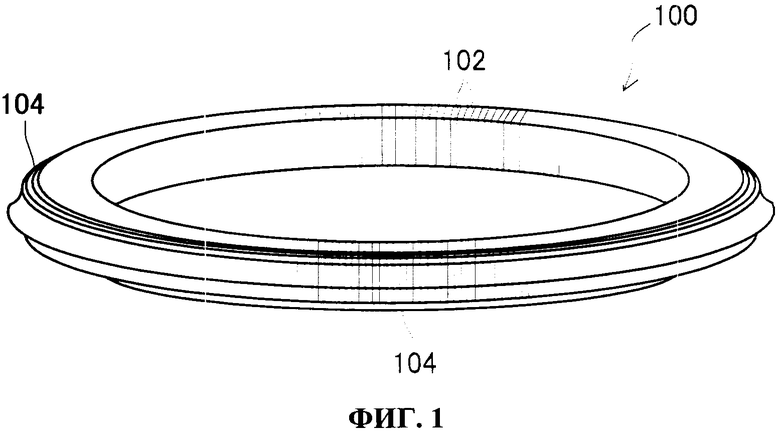

[0028] Фиг. 1 представляет собой вид в перспективе кольца вариатора в первом варианте осуществления изобретения;

Фиг. 2 представляет собой вид в перспективе разобранного кольца вариатора в первом варианте осуществления изобретения;

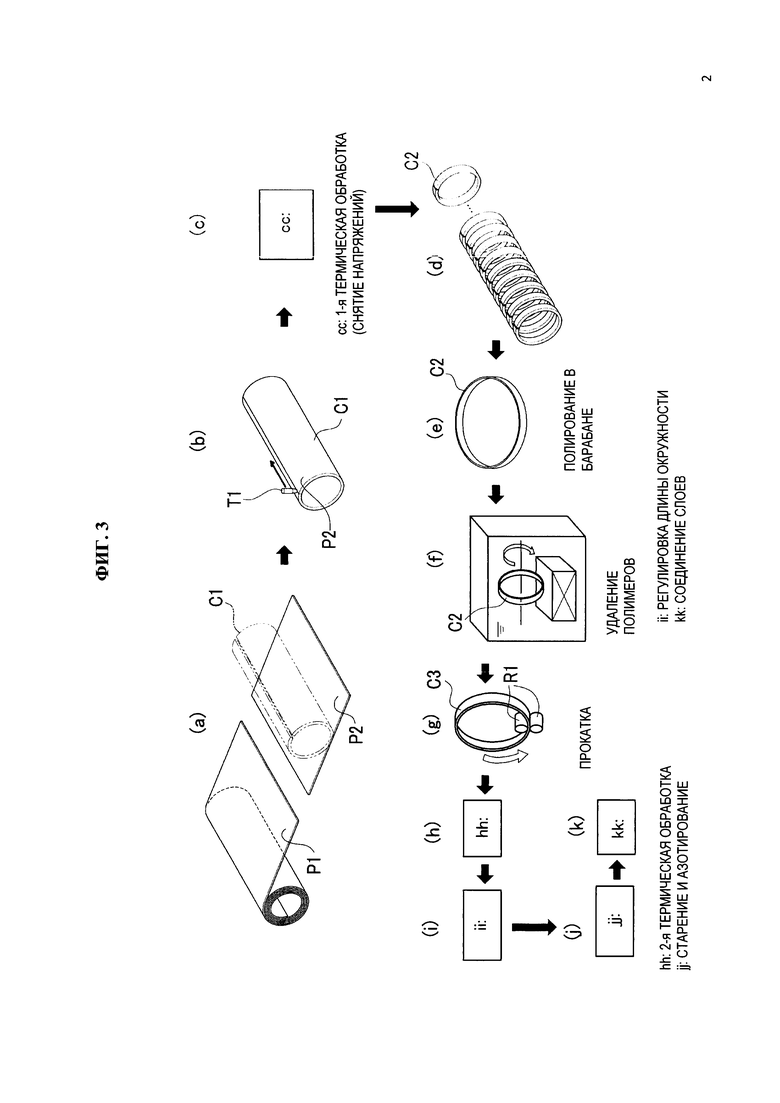

Фиг. 3 представляет собой пояснительный вид, поясняющий способ изготовления замкнутого металлического кольца в первом варианте осуществления изобретения, в котором: (а) - этап нарезания на полосы, (b) - этап сваривания полос, (с) - этап первой термической обработки, (d) - этап резки цилиндрического тела, (е) - этап полирования в барабане, (f) этап очистки, (g) - этап прокатки, (h) - этап второй термической обработки, (i) - этап регулирования длины окружности, (j) - этап старения и азотирования, и (k) - этап соединения слоев;

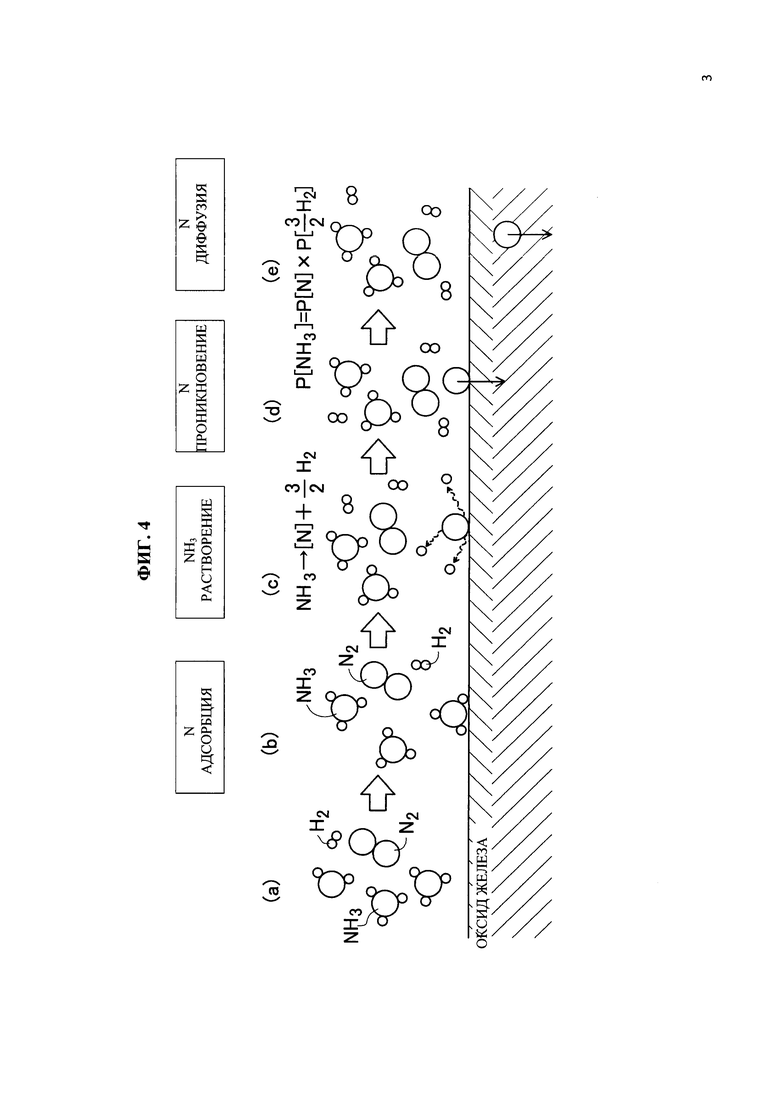

Фиг. 4 представляет собой диаграмму, показывающую механизм карбоазотирования в первом варианте осуществления изобретения, в котором (а) - этап подачи газообразного аммиака, (b) - этап адсорбции азота, (с) - этап растворения аммиака, (d) - этап проникновения азота и (е) - этап диффузии азота;

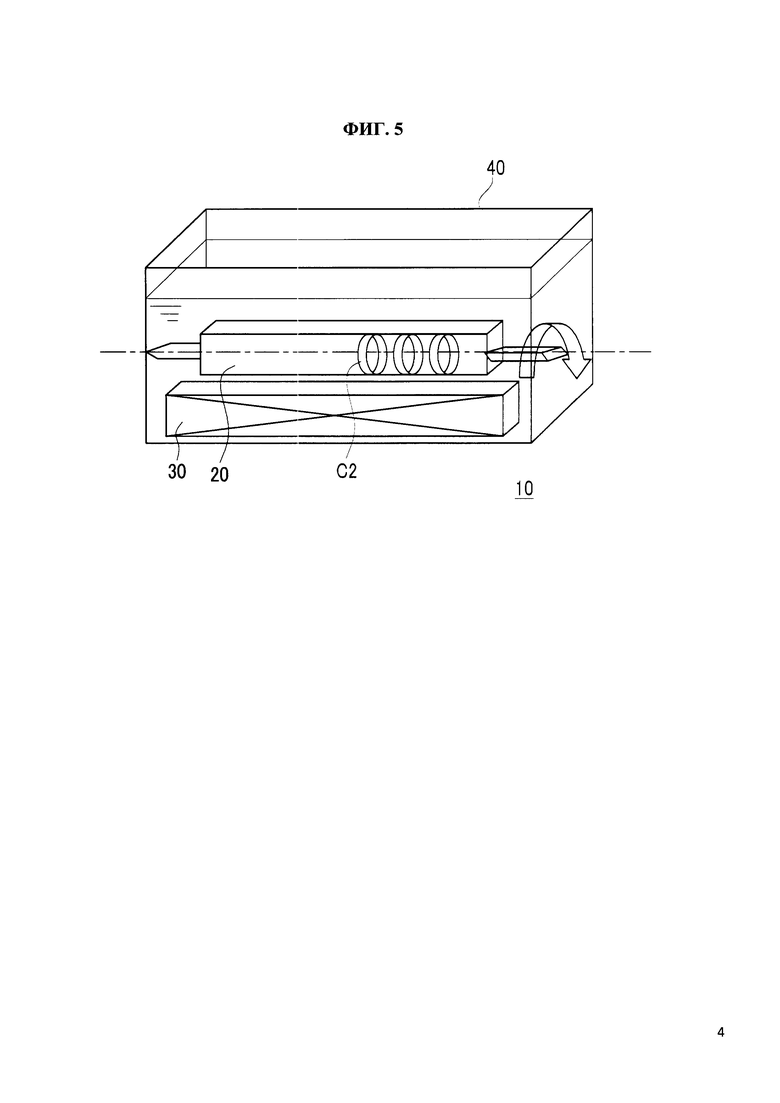

Фиг. 5 представляет собой схематический вид устройства очистки в первом варианте осуществления изобретения;

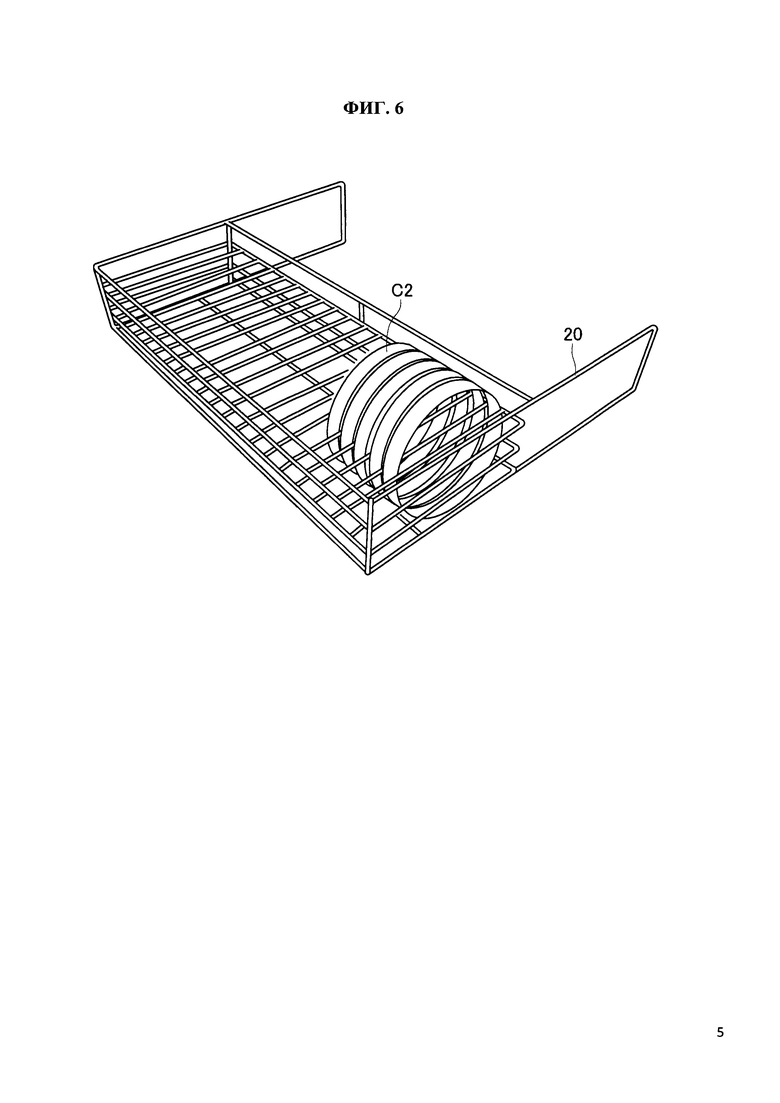

Фиг. 6 представляет собой вид в перспективе очистительного приспособления в первом варианте осуществления изобретения;

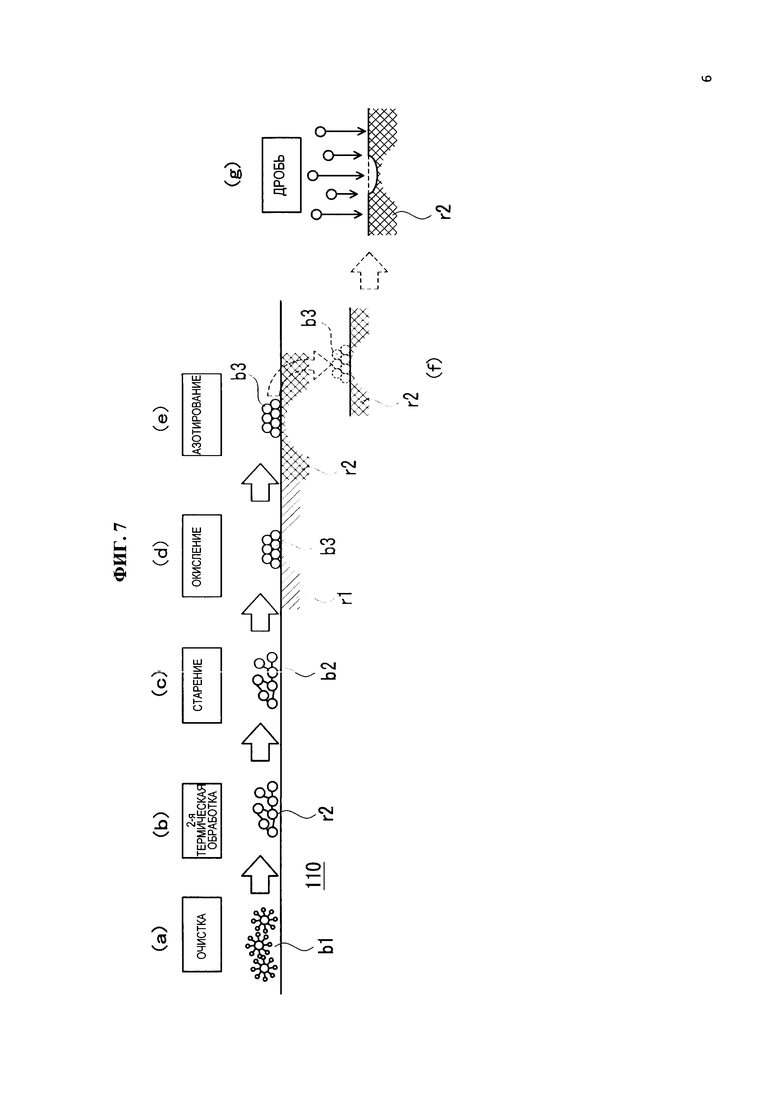

Фиг. 7 представляет собой диаграмму, показывающую первую модель дефектов азотирования для пояснения;

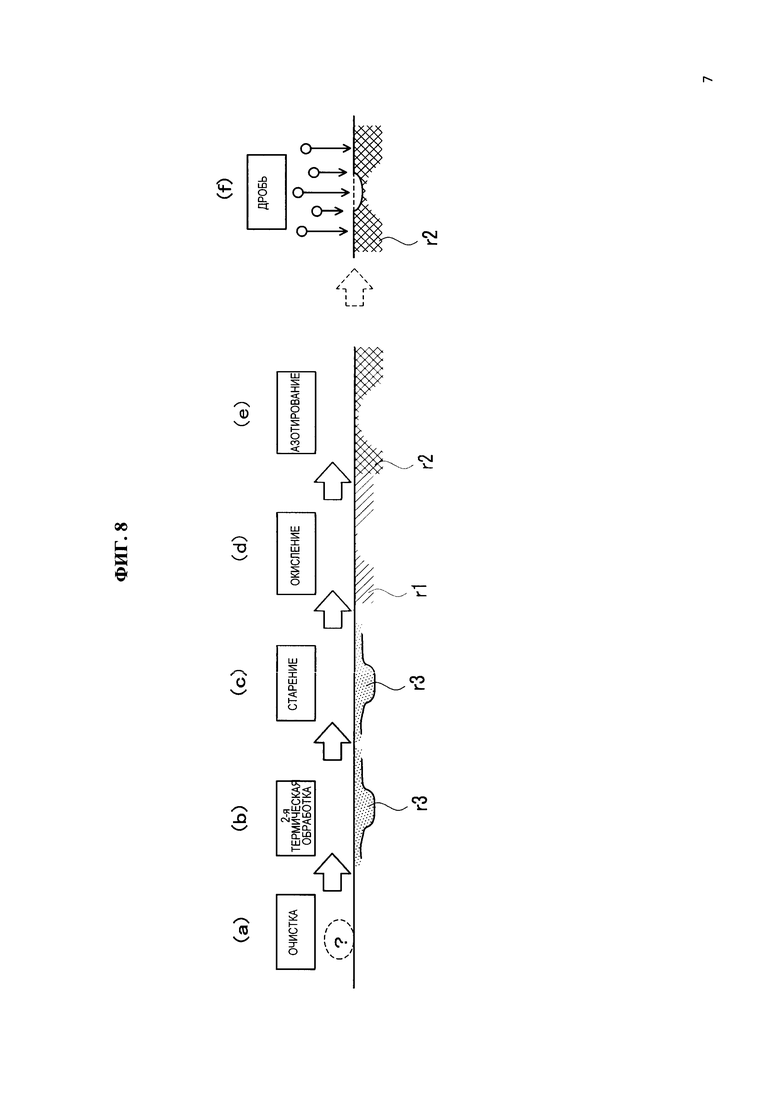

Фиг. 8 представляет собой диаграмму, показывающую вторую модель дефектов азотирования для пояснения;

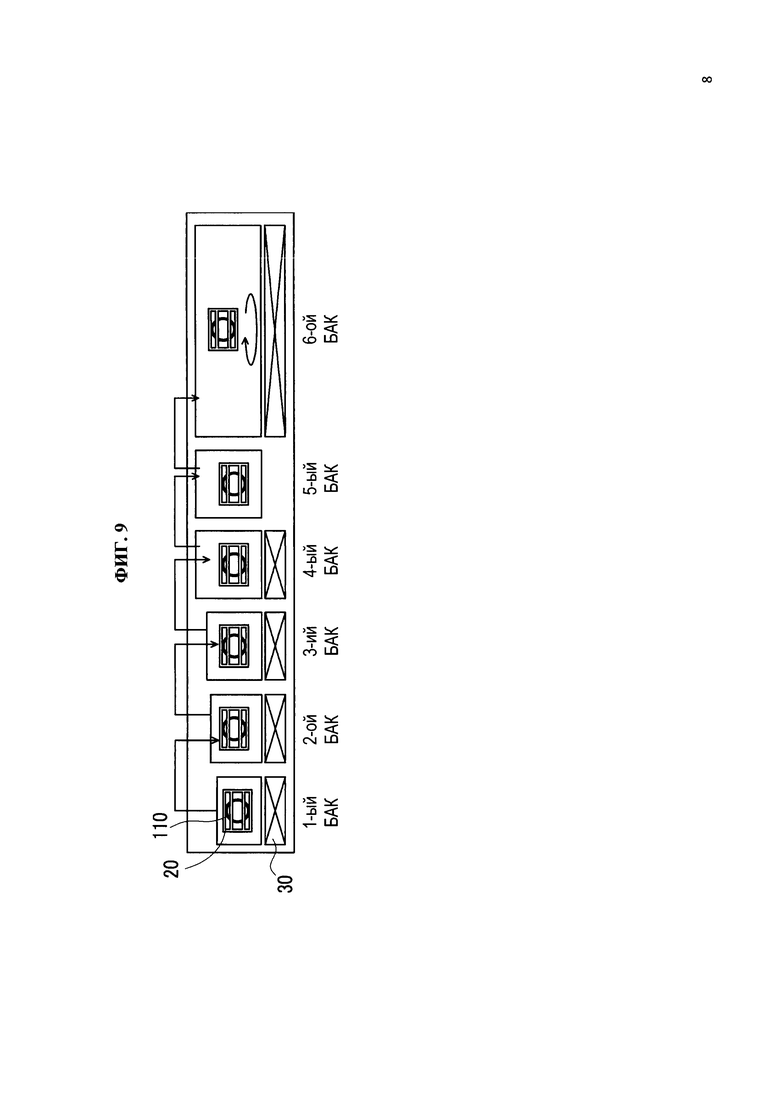

Фиг. 9 представляет собой схематический вид конфигурации шестикратной очистки для пояснения;

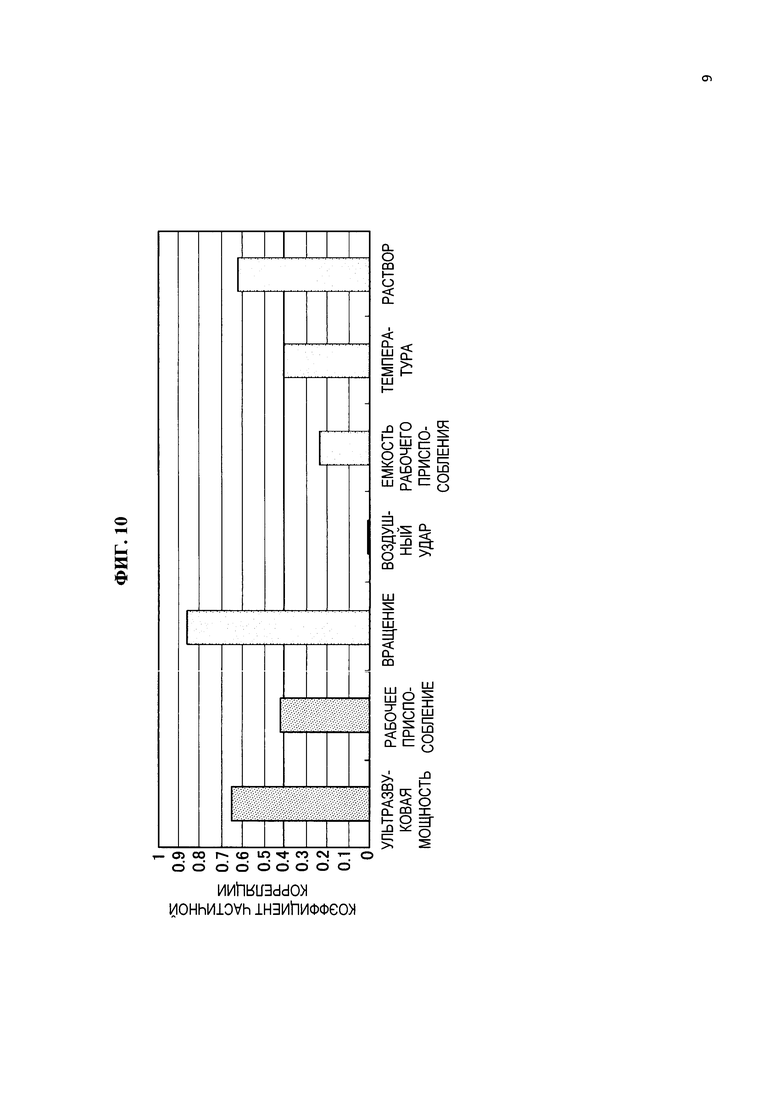

Фиг. 10 представляет собой диаграмму, показывающую результаты проведенных заявителем испытаний для удаления полимеров;

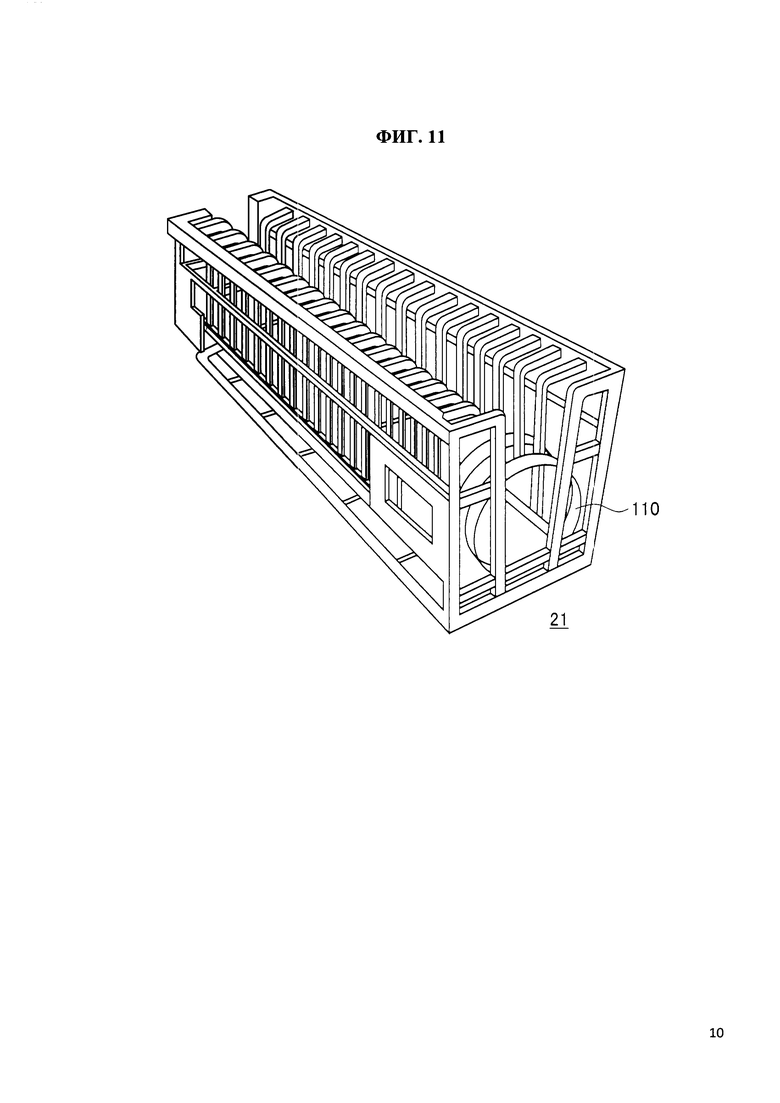

Фиг. 11 представляет собой вид в перспективе очистительного приспособления для пояснения;

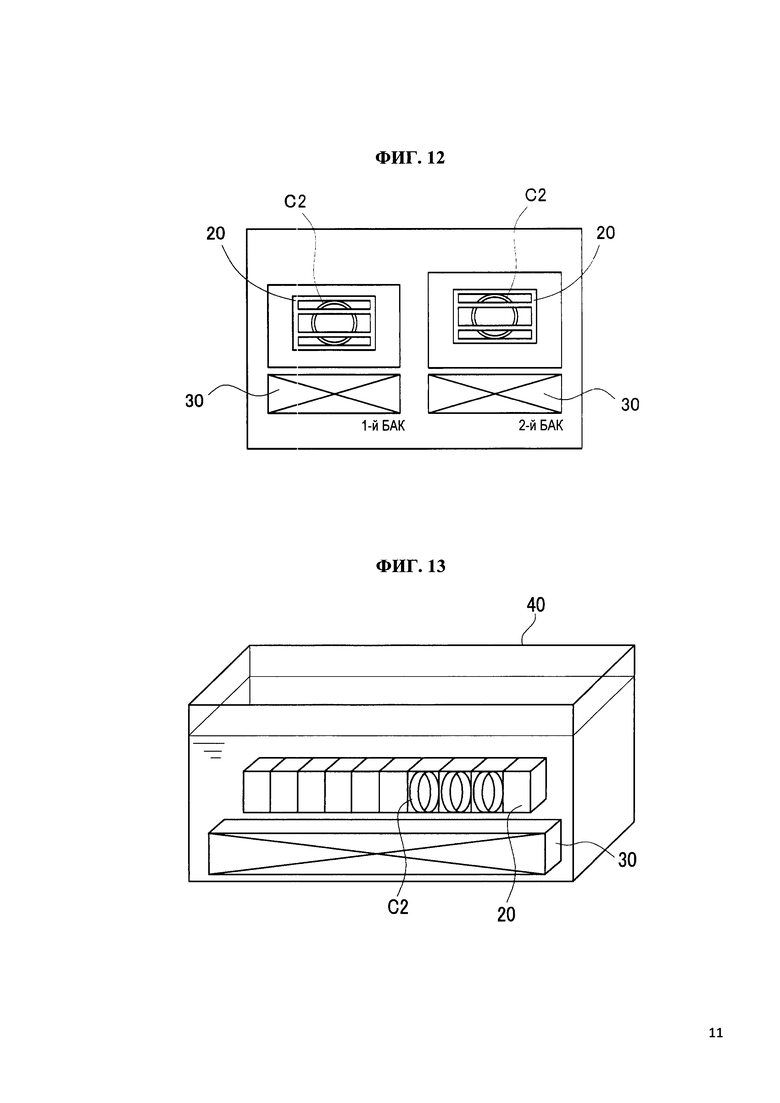

Фиг. 12 представляет собой схематический вид в плане устройства очистки во втором варианте осуществления изобретения;

Фиг. 13 представляет собой схематический вид в перспективе устройства очистки во втором варианте осуществления изобретения;

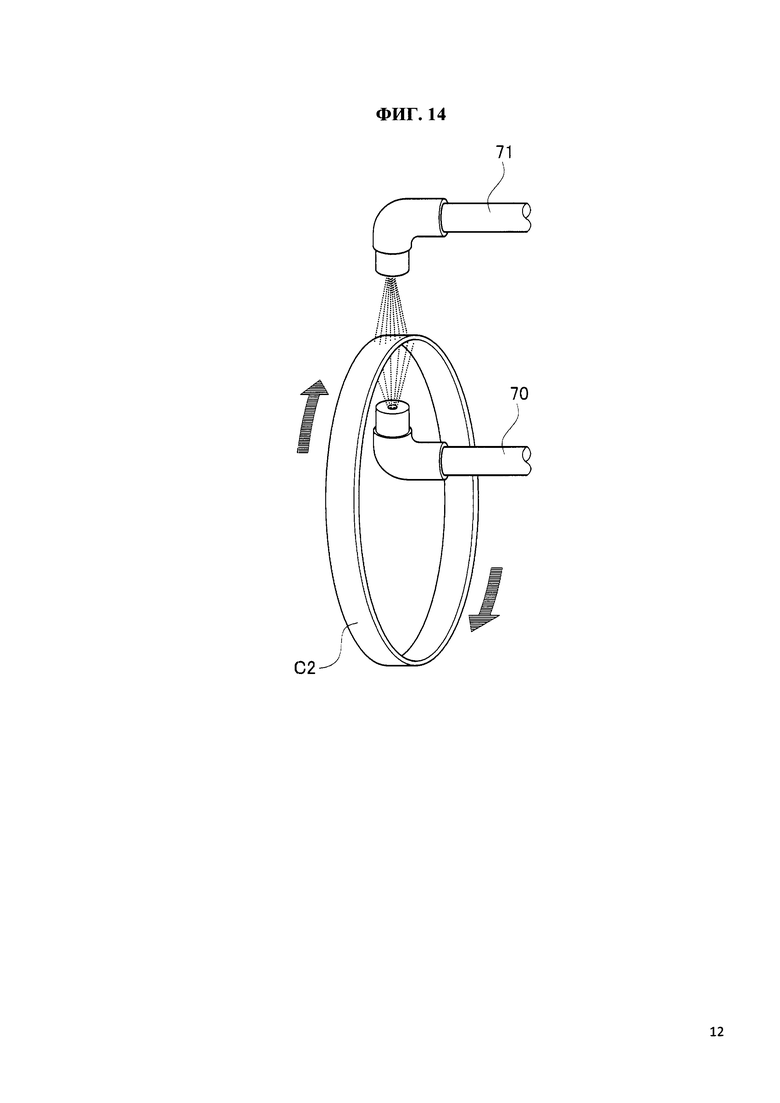

Фиг. 14 представляет собой вид в перспективе, показывающий изображение очистки замкнутого металлического кольца в третьем варианте осуществления изобретения; и

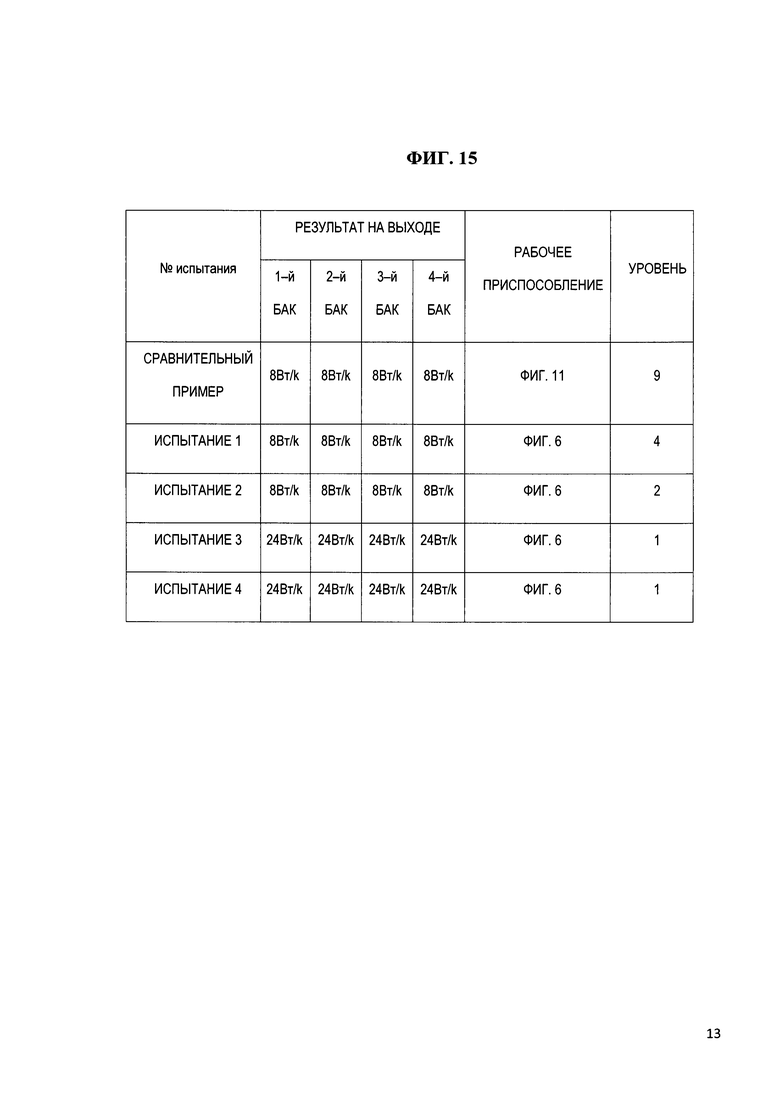

Фиг. 15 представляет собой таблицу, показывающую результаты очистки замкнутого металлического кольца в первом варианте осуществления изобретения.

СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0029] Теперь будет пояснен первый вариант осуществления изобретения согласно настоящему изобретению со ссылкой на сопровождающие чертежи.

[0030] Фиг. 1 представляет собой вид в перспективе кольца 100 вариатора в первом варианте осуществления изобретения. Фиг. 2 представляет собой вид в перспективе разобранного кольца 100 вариатора. Кольцо 100 вариатора образовано многослойным кольцом 104 и множеством элементов 102, уложенных в направлении его толщины. Многослойное кольцо 104 образовано путем формирования девяти слоев замкнутых металлических колец 110, при этом каждый слой имеет разную длину окружности. На фиг. 2 замкнутые металлические кольца 110 частично опущены, и проиллюстрированы только три слоя из них для пояснения. Каждое из смежных замкнутых металлических колец 110 выполнено так, чтобы иметь внутренние диаметры, различающиеся на толщину каждого замкнутого металлического кольца 110. Соответственно, накладывающиеся замкнутые металлические кольца 110 являются многослойными и выполнены без зазора. Каждый элемент 102 выполнен из пластинчатого металлического материала, с пазами 116 с обоих торцов, и многослойные кольца 104 вставлены в эти пазы 116, как показано на фиг. 2.

[0031] Фиг. 3 представляет собой схематический вид для объяснения способа изготовления замкнутого металлического кольца 110. На фиг. 3 (а) является этапом pr1 нарезки на полосы, (b) - этапом pr2 сваривания полос, (с) - этапом pr3 первой термической обработки, (d) - этапом pr4 нарезания цилиндрического тела, (е) - этапом pr5 полирования в барабане, (f) - этапом pr6 удаления полимеров, (g) - этапом pr7 прокатки, (h) - этапом pr8 второй термической обработки, (i) - этапом pr9 регулирования длины окружности, (j) - этапом pr10 старения и азотирования и (к) - этапом pr11 соединения слоев. Для изготовления замкнутого металлического кольца 110, как показано на фиг. 3 (а), на этапе pr1 нарезки на полосы вырезают из рулона Р1 материала полосовую пластину Р2 заданной длины. Для рулона Р1 материала используется высокопрочная сталь, например мартенситностареющая сталь. Этот рулон Р1 материала разматывают в плоскость и затем нарезают с заданной шириной, чтобы сформировать полосовую пластину Р2. Ширину полосовой пластины Р2 определяют с учетом воздействия в ходе последующего процесса, такого как этап pr7 прокатки.

[0032] Затем, на этапе pr2 сваривания полос, показанном на фиг. 3(b), цилиндрическое тело С1, образованное изгибанием полосовой пластины Р2 в рулон, сваривают с помощью плотного примыкания его торцевых поверхностей для образования цилиндрического тела С1 цилиндрической формы. На этапе pr3 первой термической обработки, показанном на фиг. 3(c), цилиндрическое тело С1 подвергают термической обработке (для нормализации, снятия напряжений) в атмосфере азота. В результате этой термической обработки структурная анизотропия сваренного участка ослабляется. На этапе pr4 нарезания цилиндрического тела, показанном на фиг. 3(d), цилиндрическое тело С1 разрезают на круглые срезы, каждый из которых имеет заданную ширину, для создания кольца С2 из материала. Поскольку на торцевых поверхностях кольца С2 из материала в процессе резки цилиндрического тела С2 на круглые срезы образуются заусенцы, для удаления заусенцев, образующихся на торцевых поверхностях кольца С2 из материала, выполняется этап pr5 полирования в барабане, показанный на фиг. 3(e). На этапе pr5 полирования в барабане используется рабочие среды с применением полимеров, в которых корундовые абразивные зерна с заданным диаметром зерна смешивают со связующим на основе полимеров.

[0033] Затем, на этапе pr6 удаления полимеров, показанном на фиг. 3(f), кольцо С2 из материала после полирования в барабане очищают. Этот этап pr6 удаления полимеров будет объяснен позже. На этапе pr7 прокатки, показанном на фиг. 3(g), регулируют толщину кольца С2 из материала. Даже если рулон Р1 материала имеет толщину, настолько равномерную, насколько это возможно, этап pr7 прокатки для прокатки кольца С2 из материала с помощью прокатных валков R1 выполняется для того, чтобы исправить отклонение в направлении толщины, изменения толщины и мельчайшие деформации на этапе pr2 сваривания полос и этапе pr4 нарезания цилиндрического тела и воздействие на этапе pr5 полирования в барабане. Прокатанное кольцо С3, сформированное на этом этапе, имеет толщину, установленную из расчета, что длина окружности будет удлинена на последующем этапе pr9 регулирования длины окружности.

[0034] На этапе pr8 второй термической обработки, показанном на фиг. 3(h), прокатанное кольцо С3 нагревают в печи при заданной температуре в течение заданного периода времени. Этот процесс термической обработки предназначен для гомогенизации. На этапе pr9 регулирования длины окружности, показанном на фиг. 3(i), каждое из прокатанных колец С3 доводят до требуемой длины окружности, и затем формируют замкнутое металлическое кольцо 110. Затем выполняют обработку углеродоазотированием на этапе pr10 старения и азотирования, показанном на фиг. 3(j). Фиг. 4 представляет собой диаграмму, показывающую механизм углеродоазотирования. На фиг. 4(а) является этапом подачи газообразного аммиака, (b) - этапом адсорбции азота, (с) - этапом растворения аммиака, (d) - этапом проникновения азота, и (е) - этапом диффузии азота. Замкнутое металлическое кольцо 110, установленное в непоказанной печи с пониженным давлением, находится в атмосфере газообразного аммиака на «этапе подачи газообразного аммиака» на фиг. 4(a).

[0035] Когда температура в печи после того поднимается, молекулы аммиака пристают к поверхности замкнутого металлического кольца 110 на «этапе адсорбции азота» на фиг. 4(b). Затем, как показано на «этапе растворения азота» на фиг. 4(c), молекулы аммиака, растворенные на поверхности замкнутого металлического кольца 110, разлагаются на азот и водород. Азот вступает в реакцию с микрочастицами в замкнутом металлическом кольце 110 и затем проникает в замкнутое металлическое кольцо 110 с его поверхности, как показано на «этапе проникновения азота» на фиг. 4(d). Эта реакция возникает из-за влияния компонентов, которые имеют высокое сходство с азотом среди элементов, включенных в стальной материал.

Азот диффундирует главным образом от границы зерна замкнутого металлического кольца 110 на «этапе диффузии азота» на фиг. 4(e), и в результате достигается эффект упрочнения поверхности замкнутого металлического кольца 110.

[0036] Сформированные таким образом замкнутые металлические кольца 110 образуют несколько слоев на этапе pr11 соединения слоев, показанном на фиг. 3(k). В первом варианте осуществления изобретения, замкнутые металлические кольца 110 сформированы в девять слоев для образования многослойного кольца 104. Таким образом, многослойное кольцо 104 используют для образования кольца 100 вариатора путем соединения с элементами 102, как показано на фиг. 2.

[0037] Фиг. 5 представляет собой схематический вид, показывающий устройство 10 очистки. Фиг. 6 представляет собой вид в перспективе, показывающий очистительное приспособление 20. Устройство 10 очистки, используемое на этапе pr6 удаления полимеров, выполнено так, что очистительное приспособление 20, показанное на фиг. 6, закреплено с возможностью вращения на промывочном баке 40, заполненном водой для очистки, и ниже очистительного приспособления 20 находится генератор 30 ультразвуковых волн. Очистительное приспособление 20 представляет собой корзину из тонкой проволоки для удержания колец С2 из материала, как показано на фиг. 6, и очистительное приспособление 20 покрыто не показанной крышкой, зафиксированной в устройстве 10 очистки. Очистительное приспособление 20, расположенное в устройстве 10 очистки, оснащено не показанным механизмом вращения, так что очистительное приспособление 20 вращается вокруг оси кольца С2 из материала. Генератор 30 ультразвуковых волн служит для генерирования ультразвуковой волны из-под очистительного приспособления 20. Таким образом, кольцо С2 из материала очищается после этапа pr5 полирования в барабане.

[0038] В соответствии с вышеописанной конфигурацией способа изготовления замкнутого металлического кольца 110 в первом варианте осуществления изобретения, проводятся следующие операции и достигаются следующие результаты.

[0039] Способ изготовления замкнутого металлического кольца 110 в первом варианте осуществления изобретения представляет собой способ изготовления замкнутого металлического кольца 110 посредством выполнения этапа pr5 полирования в барабане полирования кольца С2 из материала (замкнутого металлического кольца 110) с использованием барабана, изготовленного из полимеров; этапа pr7 прокатки для прокатки очищенного кольца С2 из материала (замкнутого металлического кольца 110) и этапа pr10 азотирования для азотирования прокатанного кольца С3 (замкнутого металлического кольца 110), которое было прокатано. Способ включает в себя этап pr6 удаления полимеров для удаления полимеров, прилипших к кольцу С2 из материала (замкнутому металлическому кольцу 110) после этапа pr5 полирования в барабане и перед этапом pr7 прокатки.

[0040] Для изготовления замкнутого металлического кольца 110 заявителем изучена поверхность замкнутого металлического кольца 110 после этапа азотирования pr10, и подтверждено, что поверхность покрыта штрихами или пестрит черными крапинками или пятнышками с крапинками и белыми пятнышками, и этот пестрый участок имеет низкую твердость по сравнению с другими участками на поверхности. Как правило, азот диффундирует в границу зерна с поверхности слоя замкнутого металлического кольца 110 на «этапе диффузии азота», показанном на фиг. 4(е), при этом образуется нитридный слой r2.

В результате закаляется поверхность замкнутого металлического кольца 110. Тем не менее, пестрый участок с черными и белыми крапинками имеет низкую твердость, и таким образом, представляется, что возник дефект азотирования. Эта недостаточная закалка поверхности приводит к производственным дефектам в замкнутом металлическом кольце 110, снижая выход годной продукции. Когда поверхность замкнутого металлического кольца 110 подвергают дробеструйной обработке, как показано на фиг. 7(g) и фиг. 8(f), о чем будет упомянуто ниже, недостаточная твердость поверхности дополнительно вызывает неровности поверхности.

[0041] Обычно принимаются некоторые меры, например, процесс изготовления осуществляют в чистой комнате, и выполняется контроль влажности для предотвращения возникновения статического электричества, чтобы решить данную проблему. Эти меры предназначены для предотвращения прилипание грязи или отходов, образующихся в процессе изготовления, поскольку дефекты азотирования рассматриваются как результат адгезии грязи или отходов к поверхности замкнутого металлического кольца 110 из-за статического электричества.

[0042] Тем не менее, даже если будут приняты вышеуказанные меры, и кольцо будет тщательно очищено в процессе очистки, соответствующем этапу pr6 удаления полимеров, все равно возникают дефекты азотирования в определенном соотношении. Фиг. 9 представляет собой схематический вид, показывающий конфигурацию шестикратной очистки для сравнения. Как обычно, замкнутое металлическое кольцо 110 было тщательно очищено в процессе шестикратной очистки, как показано на фиг. 9, после этапа pr5 полирования в барабане. В баках с первого по четвертый замкнутое металлическое кольцо 110 очищают с помощью сочетания ультразвуковой очистки с применением чистой воды и колебаний. Затем замкнутое металлическое кольцо 110 очищают чистой водой в пятом баке и подвергают центробежной сушке с центробежным удалением капель воды, вращая кольцо 110 на высокой скорости в шестом баке. Даже таким способом очистки трудно предотвратить дефекты азотирования. Соответственно, заявитель настоящего изобретения проанализировал посторонние частицы, обнаруженные после шестикратной очистки, и заметил то, что среди посторонних частиц имеется большое количество компонентов полимеров.

[0043] Считается, что полимерный компонент главным образом возникает из рабочих сред, используемых на этапе pr5 полирования в барабане. Соответственно, в первом варианте осуществления изобретения, этап pr6 удаления полимеров выполняют перед этапом pr7 прокатки для очистки замкнутого металлического кольца 110 с использованием устройства 10 очистки и очистительного приспособления 20, показанных на фиг. 5 и 6. В результате подтверждено, что полимеры могут быть в основном удалены.

[0044] Фиг. 7 представляет собой диаграмму, показывающую для пояснения первую модель дефектов азотирования. На фиг. 7(a) неудачная очистка вызывает эмульгирование отходов полимеров, прокатного масла, и соединений, которые смешиваются с пылью, образующейся во время технологического процесса, и прилипают к поверхности замкнутого металлического кольца 110. Считается, что это эмульгированное вещество b1 превращается в высокомолекулярный полимер b2 на основе углерода на этапе (b), указывая на сроки этапа pr3 первой термической обработки, и этот полимер b2 прилипает к поверхности замкнутого металлического кольца 110. Затем, высокомолекулярный полимер b2 на основе углерода превращается в карбидное вещество b3 в процессе старения (c). Это карбидное вещество b3 препятствует созданию слоя r1 оксида железа, которые образуется на поверхности замкнутого металлического кольца 110 в процессе окисления (d). Также, при образовании нитридного слоя r2 в процессе (е) азотирования, карбидное вещество b3 частично препятствует созданию нитридного слоя R2, мешая углеродоазотированию, показанному на фиг. 4(d). Это препятствие считают причиной черных пятен на поверхности замкнутого металлического кольца 110.

[0045] В то же время, если карбидное вещество b3 удаляют по каким-либо причинам, как показано на фиг. 7(f), то это может привести к возникновению белых крапинок. Замкнутое металлическое кольцо 110, образованное таким образом, может иметь низкую твердость поверхности из-за дефектов азотирования на участках в черных крапинках и белых крапинках. Кроме того, в случае, если дробеструйную обработку выполняют перед этапом pr11 соединения слоев, возникают частичные неравномерности, как показано на фиг. 7(g), что нежелательно.

[0046] Фиг. 8 представляет собой диаграмму, показывающую вторую модель возникновения дефектов азотирования. В отличие от первой модели дефектов азотирования, не обнаружено никакой очевидной причины, вызывающей сбой, однако на поверхности замкнутого металлического кольца 110 в процессе (b) термической обработки образуется оксидный слой r3, например, титана, и этот оксидный слой препятствует созданию слоя r1 оксида железа, как указано далее (d). В результате могут возникнуть дефекты азотирования, указанные в (е). Кроме того, когда выполняется процесс дробеструйной обработки, как показано на (f), может быть создана частичная неравномерность, что нежелательно.

[0047] Фиг. 10 представляет собой диаграмму, показывающую результаты испытаний удаления полимеров, в которых устройство очистки первого варианта осуществления изобретения применяют в различных условиях очистки. Заявителем подтверждено в ходе испытаний удаления полимеров, что устройство 10 очистки может быть применено к любому одному или ко всем промывочным бакам с первого по четвертый, показанным на фиг. 9, и что эффективность удаления полимеров меняется в зависимости от условий очистки. На диаграмме на фиг. 10 по вертикальной оси показан коэффициент частичной корреляции, по горизонтальной оси показаны условия испытания. Результаты испытаний получают путем дополнительной ультразвуковой очистки с применением раствора четыреххлористого углерода, фильтрования раствора с помощью фильтра, с последующей оценкой количества отходов полимеров в фильтре после очистки, при этом производится классификация.

[0048] «Ультразвуковая мощность» представляет собой фактором, указывающий на влияние ультразвуковой мощности Вт/л, а «рабочее приспособление» представляет собой фактор, указывающий на влияние использования приспособлений, отличающихся формой, материалом, и пр. Результатами испытаний подтверждено, что увеличение энергии на единицу площади от 8 Вт/л до 24 Вт/л, может улучшить очищающую способность на три уровня.

[0049] На фиг. 11 показано обычно используемое приспособление. Приспособление 21 выполнено из полимеров с толстой рамой с высокой жесткостью по сравнению с очистительным приспособлением 20. Как приспособление 21, так и очистительное приспособление 20 способны вместить одинаковое количество замкнутых металлических колец 110. Что касается «рабочего приспособления», испытания проводились с приспособлением 21, показанным на фиг. 11, очистительным приспособлением 20, а также без использования приспособлений. Очистка наиболее эффективна в случае, когда кольцо очищают без использования какого-либо приспособления, и эффект очистки постепенно снижается в порядке использования очистительного приспособления 20 и при использовании приспособления 21. Это происходит потому, что высокий эффект очистки достигается, когда нет приспособления, которое препятствует ультразвуковой волне.

[0050] «Вращение» является фактором, указывающим на влияние выполнения или невыполнения вращения очистительного приспособления 20. По сравнению с невыполнением вращения, очистка с вращением демонстрирует эффект очистки, больший примерно на четыре уровня. «Воздушный удар» является компонентом, указывающим на влияние воздуха, дующего на поверхность замкнутого металлического кольца 110 после ультразвуковой очистки для сравнения. Подтверждено, что полимеры на поверхности замкнутого металлического кольца 110 не удаляются воздушным ударом. «Емкость рабочего приспособления» является фактором, указывающим на влияние изменения числа замкнутых металлических колец 110, размещенных в очистительном приспособлении 20. Подтверждено, что эффект очистки не зависит в значительной степени от емкости рабочего приспособления.

[0051] «Температура» является фактором, указывающим на влияние температуры раствора, используемого для очистки замкнутого металлического кольца 110. В результате испытаний, сделанных путем изменения температуры от комнатной температуры по нескольким различным моделям, подтверждено, что эффект очистки до некоторой степени улучшается путем повышения температуры. «Раствор» является фактором, указывающим на влияние вида раствора, налитого в промывочный бак 40 устройства 10 очистки. Для испытаний в качестве раствора использованы чистая вода и раствор на основе углеводородов. Эти испытания показали, что, по сравнению с чистой водой, раствор углеводородов с трудом достигает эффекта очистки, и раствор углеводородов на пять уровней менее эффективен по сравнению с чистой водой.

[0052] В результате этих исследований, как показано на фиг. 10, факторы «ультразвуковой мощности», «рабочего приспособления», «вращения», «температуры» и «раствора» имеют коэффициент частичной корреляции более 0,4, сделан вывод, что они являются эффективными. Из этих результатов в первом варианте осуществления изобретения очистительное приспособление 20, показанное на фиг. 6, используется в качестве рабочего приспособления для вращения так, как показано на фиг. 4, чтобы повысить ультразвуковую мощность, и в качестве раствора используется вода, так что эффект очистки для очистки от загрязняющих частиц полимеров дополнительно увеличивается. А именно, устройство 10 очистки, таким образом, выполнено так, что полимерная пыль дополнительно эффективно удаляется с поверхности замкнутого металлического кольца 110, что способствует уменьшению частоты дефектов азотирования замкнутого металлического кольца 110. Заявителем подтверждено, что при реализации изобретения в соответствии с первым вариантом осуществления изобретения, частота дефектов азотирования замкнутого металлического кольца 100 снижается почти до нуля, тогда как обычно она составляет около 40%. Таким образом, настоящее изобретение может способствовать снижению затрат при производстве замкнутого металлического кольца 110.

[0053] Фиг. 15 представляет собой таблицу, показывающую, что уровень эффекта очистки меняется в соответствии с условиями испытаний. В ряду, обозначенном «Сравнительный пример», используется приспособление 21, показанное на фиг. 11, и указан результат шестикратной очистки, показанной на фиг. 9, в которой очистку выполняют без вращающегося приспособления 21. В таблице опушены этапы в пятом и шестом баках. Ряд, обозначенный как «Испытание 1», показывает результат очистки, выполненной с использованием очистительного приспособления 20, показанного на фиг. 6, тогда как очистительное приспособление 20 вращается, чтобы очистить кольцо с использованием баков с первого по третий. Ряд, обозначенный как «Испытание 2», показывает результат очистки, выполняемой на тех же условиях, что и «Испытание 1», а очистительное приспособление 20 используется в баках с первого по четвертый. Ряд, обозначенный как «Испытание 3» показывает результат очистки, выполняемой путем увеличения выходного сигнала генератора 30 ультразвуковых волн при тех же условиях, что и «Испытание 1». Ряд, обозначенный как «Испытание 4», показывает результат очистки, выполняемой путем увеличения выходного сигнала генератора 30 ультразвуковых волн при тех же условиях, что и «Испытание 2». Каждое из испытаний выполнено с сотней колец С2 из материала при очистке чистой водой, чтобы сравнить эффекты очистки.

[0054] В соответствии с таблицей при условии, указанном в «сравнительном примере», эффект очистки оценивается уровнем «девять» в отношении полимерной пыли. С другой стороны, результат очистки «Испытание 1» оценен 4-м уровнем, «Испытание 2» оценено 2-м уровнем, «Испытание 3» оценено 1-м уровнем и «Испытание» 4 оценено 1-м уровнем. Уровень 1 эффекта очистки означает, что в замкнутом металлическом кольце 110 не подтверждаются дефекты азотирования. Другими словами, эффект очистки улучшается способом очистки замкнутого металлического кольца 110 (кольца С2 из материала) в соответствии с первым вариантом осуществления изобретения, в котором выходной сигнал генератора 30 ультразвуковых волн увеличен с 8 Вт/л до 24 Вт/л, и кольцо С2 вращается и очищается очистительным приспособлением 20. В результате количество промывочных баков 40 может быть снижено. Соответственно, время изготовления замкнутого металлического кольца 110 сокращается, таким образом уменьшая стоимость изготовления. Кроме того, это способствует увеличению продолжительности службы кольца 100 вариатора.

[0055] Далее объяснен второй вариант осуществления настоящего изобретения со ссылкой на сопровождающие чертежи. Конфигурация аналогична первому варианту осуществления изобретения, за исключением этапа pr6 удаления полимеров, и поэтому объяснены только отличающиеся признаки.

[0056] Фиг. 12 представляет собой схематический вид в плане устройства очистки в соответствии со вторым вариантом осуществления изобретения. Фиг. 13 представляет собой схематический вид в перспективе устройства очистки. Во втором варианте осуществления изобретения раствор четыреххлористого углерода используют для очистки замкнутого металлического кольца 110 (кольца С2 из материала). Промывочный бак 40, показанный на фиг. 12 в качестве первого бака, заполняют раствором четыреххлористого углерода для очистки замкнутого металлического кольца 110 (кольца С2 из материала). При очистке кольцо С2 из материала может удерживаться очистительным приспособлением 20 и при необходимости вращаться. Кроме того, также предусмотрен генератор 30 ультразвуковых волн в промывочном баке 40. Другой промывочный бак 40 в качестве второго бака, показанного на фиг. 12, заполняют чистой водой и с помощью генератора 30 ультразвуковых волн выполняют ультразвуковую очистку аналогично первому баку. Ультразвуковая очистка, таким образом, выполняется генератором 30 ультразвуковых волн, пока кольцо С2 из материала выдерживают в разлагающей удаляющей жидкости, чтобы растворить и удалить полимеры, прилипшие к поверхности замкнутого металлического кольца 110. При условии, что раствор, используемый для очистки, способен растворять и удалять полимеры, раствор не ограничивается раствором четыреххлористого углерода, и может быть использована другая разлагающая удаляющая жидкость, способная растворять и удалять полимеры.

[0057] Далее пояснен третий вариант осуществления изобретения согласно настоящему изобретению со ссылкой на сопровождающие чертежи.

Конфигурация похожа на первый вариант осуществления изобретения, за исключением этапа pr6 удаления полимеров, и поэтому объясняются только отличающиеся признаки.

[0058] Фиг. 14 представляет собой вид в перспективе, показывающий изображение очистки замкнутого металлического кольца в третьем варианте осуществления изобретения. Третий вариант осуществления изобретения выполнен так, что поверхность замкнутого металлического кольца 110 (кольца С2 из материала) вымывается очисткой высокого давления. Промывочная форсунка 70 внутренней поверхности расположена внутри промывочного бака 40 устройства 10 очистки, и промывочная форсунка 71 наружной поверхности расположена так, что направлена на наружную периферийную поверхность так, чтобы поверхность замкнутого металлического кольца 110 промывалась под давлением, по меньшей мере, нескольких десятков МПа. В качестве альтернативы, поверхность кольца С2 из материала может быть очищена с использованием способа очистки под давлением при большом расходе приблизительно от нескольких десятков до нескольких сотен л/мин. В этом случае промывочному баку 40 не нужно быть оснащенным генератором 30 ультразвуковых волн, и можно удалять полимеры, прилипшие к поверхности кольца С2 из материала, путем очистки наружной и внутренней периферийных поверхностей замкнутого металлического кольца 110 с помощью очищающей жидкости, например, чистой воды, впрыскиваемой из сопел.

[0059] Вышеуказанными результатами испытаний подтверждено, что очистка с помощью очищающей жидкости при высокой температуре также эффективна, и поэтому можно удалять полимеры с поверхности замкнутого кольца С2 из материала путем очистки паром поверхности кольца С2 из материала с помощью тех же сопел. Таким образом, путем очистки поверхности кольца С2 из материала с помощью текучей среды можно на этапе pr6 удаления полимеров удалить частицы полимеров рабочих сред, которые прилипли к поверхности кольца С2 из материала на этапе pr5 полирования в барабане.

[0060] В соответствии с устройством 10 очистки и способом очистки по второму или третьему вариантам осуществления изобретения, может быть получен тот же эффект, что и в первом варианте осуществления изобретения, и можно в результате снизить частоту дефектов азотирования замкнутого металлического кольца 110. Более конкретно, обеспечивая этап pr6 удаления полимеров для удаления полимерной пыли, которая прилипает к поверхности замкнутого металлического кольца 110, можно достичь большого сокращения частоты дефектов азотирования замкнутого металлического кольца 110.

[0061] Настоящее изобретение проиллюстрировано в соответствии с вариантами осуществления изобретения, однако изобретения не ограничивается вышеизложенными вариантами осуществления изобретения, и может быть соответственно изменено в своей части конфигурации в пределах объема изобретения. Например, этапы изготовления замкнутого металлического кольца 110 показаны на фиг. 3, однако этапы могут быть увеличены или уменьшены, и их порядок может быть изменен, с тем условием, что этап pr6 удаления полимеров выполняется после этапа pr5 полирования в барабане, который выполняется после этапа pr4 нарезания цилиндрического тела для нарезания цилиндрического тела С1 и перед этапом pr8 второй термической обработки. Как упомянуто выше, предпочтительно, чтобы этап pr6 удаления полимеров выполнялся перед этапом pr7 прокатки, однако даже в случае, когда этап pr6 удаления полимеров выполняют после этапа pr7 прокатки, например, можно ожидать в некоторой степени эффекта удаления полимеров.

[0062] Форма кольца 100 вариатора также представляет собой только пример для иллюстрации, и настоящее изобретение может быть применено к кольцу вариатора, в котором форма элемента 102 отличается от таковой согласно настоящему изобретению, как соответствующей числу слоев многослойных колец 104. Кроме того, форма и другие признаки очистительного приспособления 20 также могут быть изменены. При модификации предпочтительно выполнить каркас очистительного приспособления 20 возможно более тонким, чтобы в самой большей степени уменьшить участок каркаса, который охватывает кольцо С2 из материала, с тем, чтобы не загораживать ультразвуковую волну, генерируемую генератором 30 ультразвуковых волн.

[0063] СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЙ МЕТАЛЛИЧЕСКИЙ РЕМЕНЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2708825C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

| СПОСОБ ВЫПОЛНЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ | 2010 |

|

RU2551741C2 |

| РЕКОМБИНАНТНЫЕ ДНК, ОБЕСПЕЧИВАЮЩИЕ ПОЛУЧЕНИЕ ПОЛИПЕПТИДОВ Р6, Р7, Р8, ОБЛАДАЮЩИХ ПРОТЕКТИВНЫМИ СВОЙСТВАМИ В ОТНОШЕНИИ STREPTOCOCCUS AGALACTIAE И СЕЛЕКТИВНО-СВЯЗЫВАЮЩИХ IgA | 2008 |

|

RU2387715C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2811030C1 |

| ПРОКАТНАЯ УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2343022C1 |

| ЛЕГКООЧИЩАЕМАЯ ВАРОЧНАЯ ПОВЕРХНОСТЬ И ЭЛЕКТРОБЫТОВОЙ ПРИБОР С ТАКОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2413448C2 |

| КАПСУЛЬНОЕ КОЛЬЦО (КК) | 2007 |

|

RU2344790C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПРОВЕРКИ МЕТАЛЛИЧЕСКИХ ПЛАСТИН, СПОСОБ ПРОВЕРКИ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2020 |

|

RU2772682C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2480535C2 |

Изобретение относится к области изготовления ремней вариатора транспортных средств с использованием технологии предотвращения дефектов азотирования. В барабане, изготовленном из полимеров, осуществляют полирование замкнутого металлического кольца, прокатку очищенного кольца, азотирование и удаление прилипших полимеров. Устройство содержит удерживающий инструмент, механизм вращения, промывочный бак с жидкостью для ультразвуковой очистки и генератор ультразвуковых волн. Изобретение направлено на устранение дефектов азотирования. 2 н. и 6 з.п. ф-лы, 15 ил.

1. Способ изготовления замкнутого металлического кольца с использованием барабана, изготовленного из полимеров, включающий

этап полирования замкнутого металлического кольца в упомянутом барабане,

этап прокатки замкнутого металлического кольца и

этап азотирования прокатанного замкнутого металлического кольца, при этом

после этапа полирования дополнительно выполняют этап удаления полимеров для удаления полимерного материала, прилипшего к замкнутому металлическому кольцу.

2. Способ по п. 1, в котором этап удаления полимеров выполняют перед этапом прокатки.

3. Способ по п. 1, в котором этап удаления полимеров включает погружение замкнутого металлического кольца в разлагающую обрабатывающую жидкость для удаления полимеров.

4. Способ по п. 1, в котором на этапе удаления полимеров обеспечивают соударение текучей среды с поверхностью замкнутого металлического кольца для удаления полимеров.

5. Способ по п. 1, при котором этап удаления полимеров включает погружение замкнутого металлического кольца в жидкость для выполнения ультразвуковой очистки.

6. Способ по п. 5, при котором этап удаления полимеров включает вращение замкнутого металлического кольца для его очистки.

7. Устройство для удаления полимерного материала, прилипшего к замкнутому металлическому кольцу в изготовленном из полимеров барабане для полирования упомянутого кольца, содержащее

промывочный бак, наполненный жидкостью для ультразвуковой очистки замкнутого металлического кольца,

инструмент для удерживания замкнутого металлического кольца, выполненный с механизмом вращения для обеспечения вращения замкнутого металлического кольца по окружности, и

генератор ультразвуковых волн для выполнения ультразвуковой очистки.

8. Устройство по п. 7, в котором генератор ультразвуковых волн выполнен с возможностью работы при вращении механизмом вращения замкнутого металлического кольца по окружности для удаления полимерного материала, прилипшего к поверхности замкнутого металлического кольца.

| JP 2004162134 A, 10.06.2004 | |||

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 1998 |

|

RU2140841C1 |

| ВАРИАТОР | 1997 |

|

RU2131545C1 |

| WO 2009034392 A1, 19.03.2009. | |||

Авторы

Даты

2017-08-11—Публикация

2013-05-13—Подача