Настоящее изобретение относится к области головок электрической точечной сварки для многоосевых промышленных роботов такого типа, который содержит:

- поддерживающую структуру с концевой частью для прикрепления к запястью робота,

- пару сварочных электродов, удерживаемых соответствующими удерживающими электрод плечами, установленными на упомянутой поддерживающей структуре,

- причем по меньшей мере одно из упомянутых удерживающих электрод плеч подвижно установлено на поддерживающей структуре головки между открытым положением и закрытым положением,

- исполнительный механизм для приведения в действие упомянутого подвижного плеча, установленного на упомянутой поддерживающей структуре, и

- электрический трансформатор для приложения напряжения электрической сварки к сварочным электродам, имеющий кожух с задней стенкой, направленной к упомянутой задней концевой части прикрепления к запястью робота, передней стенкой напротив задней стенки, двумя боковыми стенками, параллельными общей плоскости удерживающих электрод плеч, и двумя концевыми стенками, причем упомянутый трансформатор дополнительно содержит электрический соединитель для присоединения силового кабеля сварочной головки, и два выходных контакта трансформатора, электрически присоединенных к двум удерживающим электрод плечам.

Объектом изобретения является осуществление сварочной головки, которая имеет компактные размеры, а частности, в продольном направлении от конца головки, выполненного с возможностью прикрепления к запястью робота, до сварочных электродов.

Дополнительным объектом изобретения является осуществление головки, которая гарантирует защиту кабелей и/или труб, связанных с головкой, от риска столкновения с посторонними телами во время использования роботов на производственном заводе, и, в частности, от риска раннего повреждения кабелей и/или труб из-за воздействия агрессивных внешних веществ (брызг от сварки, грязи, и так далее), которые присутствуют в промышленной производственной линии. В известных устройствах это повреждение, фактически, приводит к частым заменам (до одного раза в один или в два года) жгута, с соответствующими остановками и низкой производительностью робота.

Ввиду достижения этих целей, изобретение относится к сварочной головке, имеющей характеристики, приведенные выше, и дополнительно отличающейся тем, что два выходных контакта трансформатора, электрически присоединенные к двум удерживающим электрод плечам, расположены таким образом: один на передней стенке и другой на концевой стенке кожуха трансформатора.

Благодаря этому условию, соединительные полосы, присоединяющие выходные контакты электрического трансформатора к соответствующим удерживающим электрод плечам, могут быть расположены в конфигурациях, которые гарантируют более компактные размеры сварочной головки, в частности в продольном направлении головки, то есть в направлении, которое идет от конца головки, выполненного с возможностью прикрепления к запястью робота, до сварочных электродов.

Согласно дополнительной предпочтительной особенности, структура сварочной головки полностью закрыта кожухом, образованным двумя боковыми полуоболочками из пластикового материала, соединенных вместе, имеющих основные стенки, параллельные общей плоскости двух удерживающих электрод плеч, причем упомянутый кожух имеет заднее отверстие для присоединения поддерживающей структуры сварочной головки к фланцу, поддерживаемому запястьем робота, и переднее отверстие, из которого выступают два удерживающих электрод плеча сварочной головки.

Головка согласно изобретению предпочтительно используется в роботе такого типа, который содержит основную структуру, шарнирное запястье робота, и цепь взаимно шарнирно сочлененных элементов робота, соединяющих упомянутую основную структуру с упомянутым запястьем робота, причем упомянутое запястье робота заканчивается фланцем для прикрепления головки электрической точечной сварки, которая требует подачи энергии и/или подачи текучей среды, и причем через упомянутую цепь взаимно шарнирно сочлененных элементов робота и через упомянутое запястье робота образован непрерывный внутренний проход, в который вставлены один или более кабелей и/или труб для упомянутой подачи энергии и/или упомянутой подачи текучей среды к инструменту.

Робот типа, указанного выше, например, описан и проиллюстрирован в документе US 8006586 B2, принадлежащем этому же Заявителю.

В роботах типа, указанного выше, жгут кабелей и труб для подачи энергии и подачи текучей среды к сварочной головке, удерживаемой роботом, имеет несколько проблем. С одной стороны, необходимо подготовить удерживающие и направляющие системы для этих кабелей и труб, которые сводят к минимуму риск того, что они могут сталкиваться или спутываться с посторонними телами во время использования роботов в производственной линии. С другой стороны, также необходимо направлять эти кабели и трубы для уменьшения насколько возможно деформаций изгибания и кручения, которым они подвергаются во время перемещений робота, и, в частности, так, чтобы уменьшить ухудшение состояния, которому подвергаются кабели из-за воздействия агрессивных внешних веществ (брызг от сварки, грязи, и так далее), которые часто обнаруживаются в промышленных производственных линиях. Воздействие этих веществ на кабели часто приводит к увеличенному и преждевременному износу таких компонентов, в результате чего жгут кабелей и труб нужно заменять чаще (даже после одного или двух лет с первого использования), что, следовательно, требует большего количества остановок и понижает производительность робота. Наконец, также важно подготовить жгут таким образом, чтобы его замена могла быть выполнена просто и быстро.

Согласно другой особенности, настоящее изобретение также относится к многоосевому промышленному роботу, включающему в себя компактную сварочную головку согласно изобретению и дополнительно отличающемуся тем, что упомянутые кабели и/или трубы для подачи энергии и/или подачи текучей среды продолжаются непрерывно в проходе, образованном через упомянутый фланец робота до головки, посредством чего упомянутые кабели и/или трубы расположены полностью внутри робота и внутри головки, без необходимости прокладывания отдельно кабелей или труб для головки, присоединенных к кабелям и трубам робота в соответствии с упомянутым фланцем, как, напротив, происходит в известных решениях.

Следовательно, в этом конкретном предпочтительном варианте осуществления, сварочная головка согласно изобретению предусмотрена с электрическими соединителями и гидравлическими соединителями для непосредственного соединения подающих кабелей и подающих труб, принадлежащих роботу, и, следовательно, лишена кабелей и/или ее собственных труб, предназначенных для соединения с кабелями и/или трубами робота.

Существенным преимуществом этого решения является то, что общая защита подающих кабелей и труб полностью исключает преждевременный износ этих компонентов, определенный в известных решениях из-за загрязнения агрессивными внешними веществами (брызгами от сварки, грязью, и так далее), присутствующими в промышленной окружающей среде. Эксперименты, проведенные заявителем, позволили предсказать, что результатом изобретения будет огромное преимущество в отношении замен жгута робота, учитывая, что средний срок службы жгута может меняться от минимального времени примерно в 1,5-2 года до минимального времени примерно в 8-10 лет, что почти сравнимо со сроком жизни робота. Следовательно, изобретение может произвести реальный прорыв в практике использования роботов.

Конечно же, компактная сварочная головка согласно изобретению также может быть использована в роботе традиционного типа.

К тому же, робот, описанный выше, с кабелями и/или внутренними трубами робота, которые продолжаются непрерывно к сварочной головке, установленной на роботе, также мог бы быть использован с обычной сварочной головкой, или с любым другим типом инструмента, и для этого такой робот также образует предмет находящейся на совместном рассмотрении заявки на патент этого же Заявителя.

Следует заметить, что для более простого обслуживания трубы для подачи текучей среды к инструменту все еще могут быть предусмотрены с отделенной концевой частью, связанной с инструментом и присоединяемой посредством быстрых соединений к соответствующей трубе, связанной с роботом. В этом случае, основной принцип изобретения все еще применяется к электрическим кабелям (для энергии и/или сигнала), связанным с роботом.

Изобретение теперь будет описано со ссылкой на прилагаемые чертежи, предусмотренные только для неограничивающего примера, в которых:

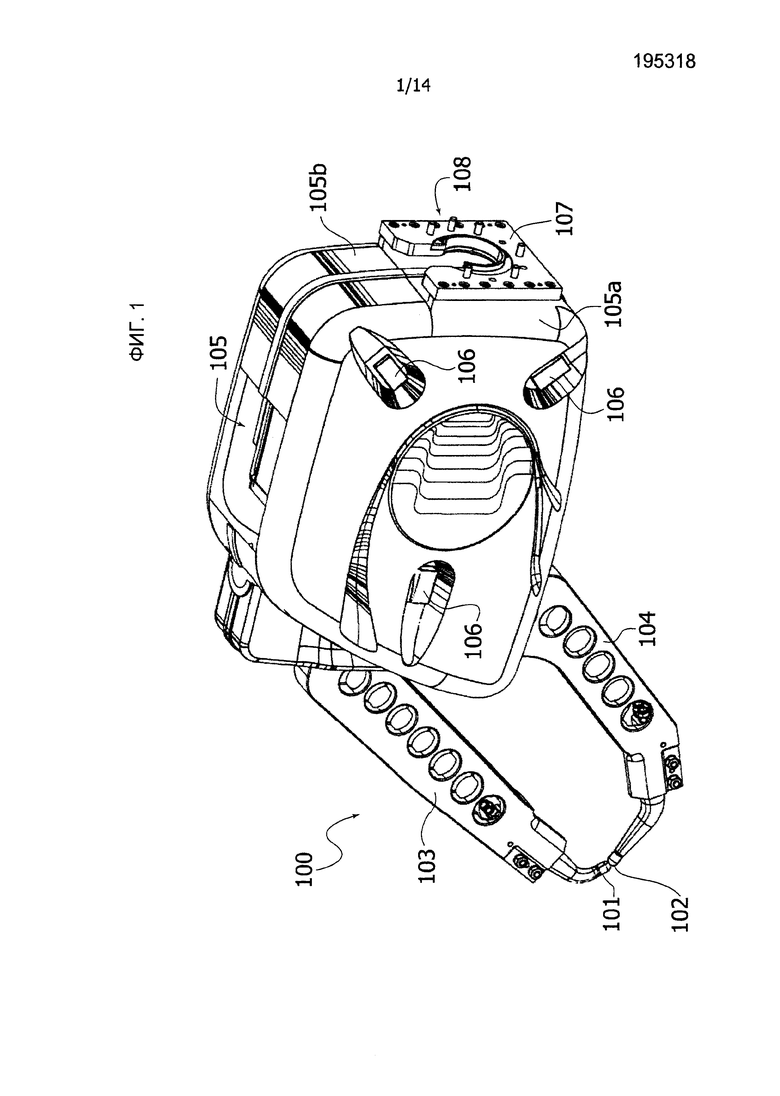

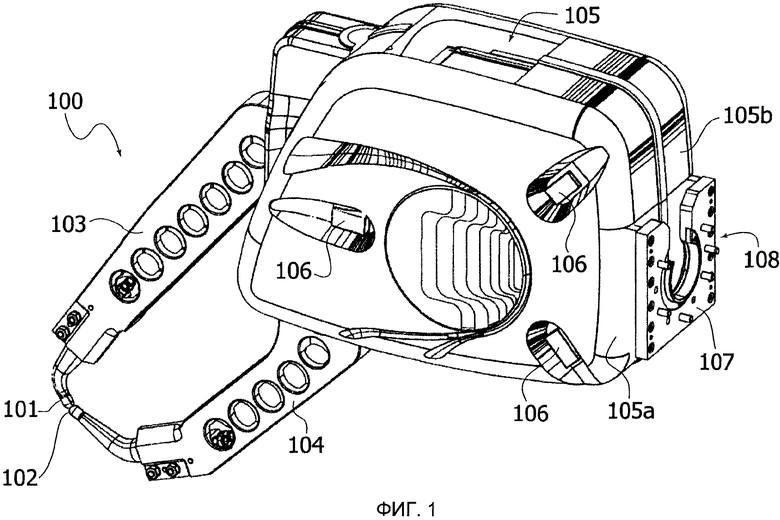

- Фиг. 1 представляет собой вид в перспективе первого варианта осуществления сварочной головки согласно настоящему изобретению,

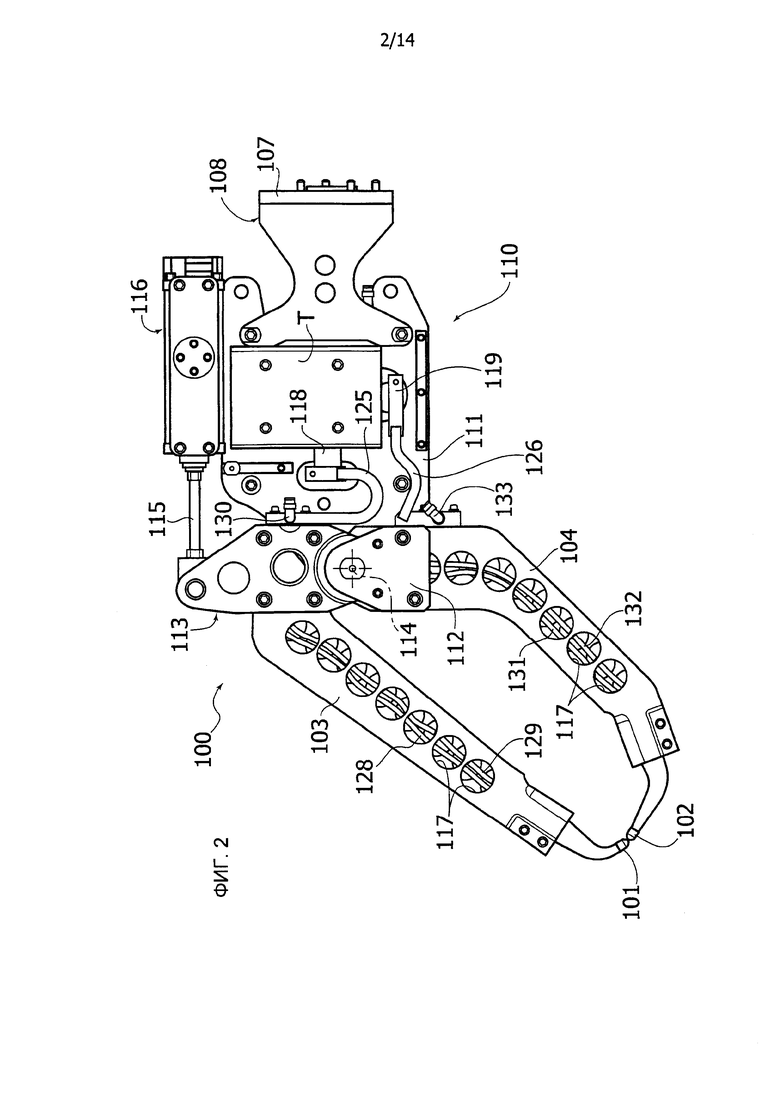

- Фиг. 2 представляет собой схематичный вид сбоку внутренней структуры сварочной головки Фиг. 1,

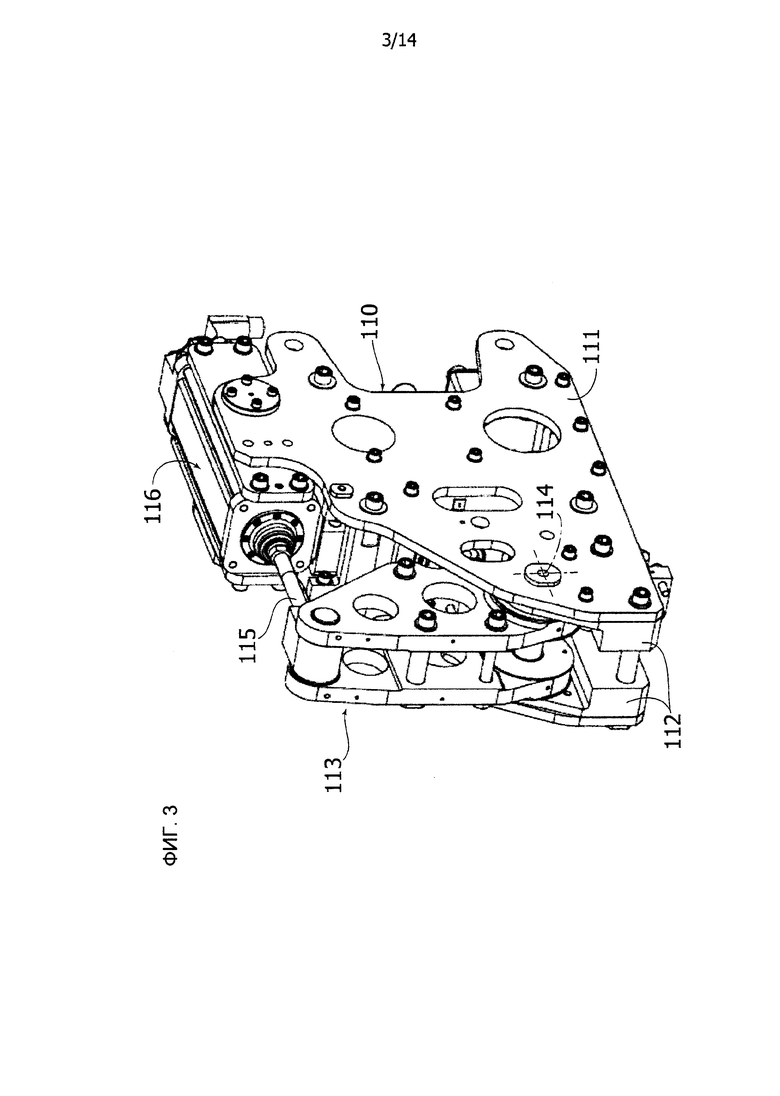

- Фиг. 3 представляет собой вид в перспективе внутренней структуры головки Фиг. 1,

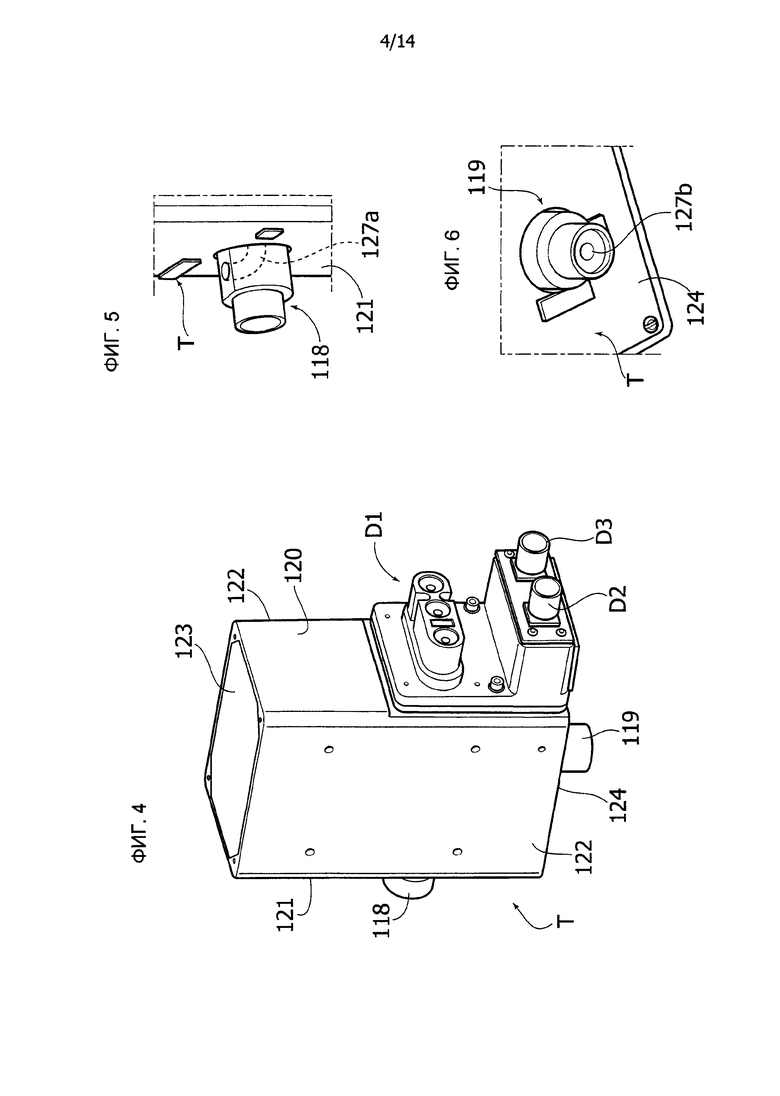

- Фиг. 4 представляет собой вид в перспективе электрического трансформатора, расположенного в сварочной головке Фиг. 1,

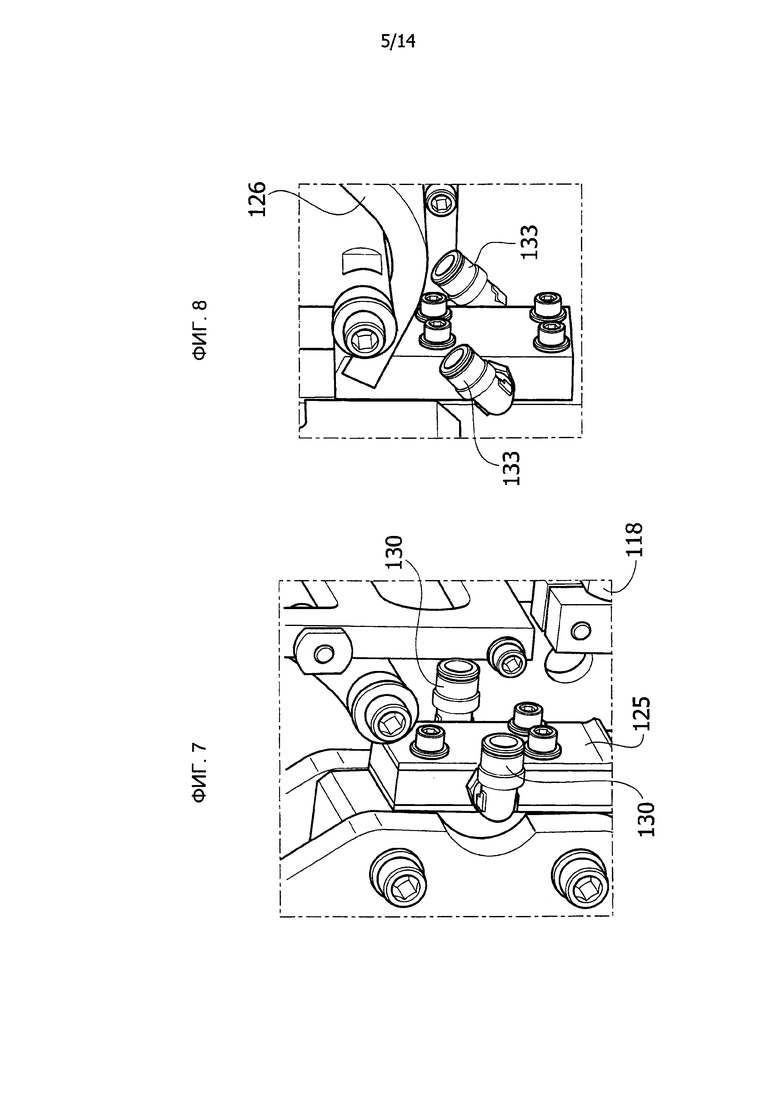

- Фиг. 5-8 представляют собой виды в перспективе в увеличенном масштабе различных деталей внутренней структуры, показанной на Фиг. 2,

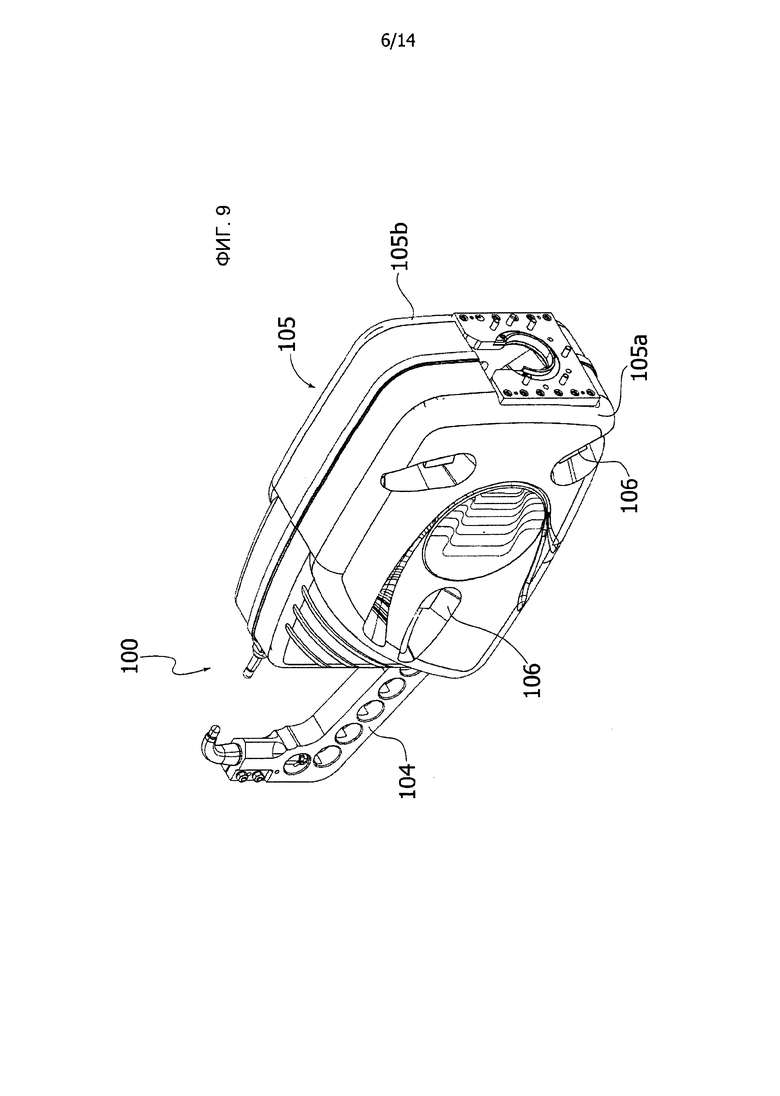

- Фиг. 9 представляет собой вид в перспективе второго варианта осуществления сварочной головки согласно изобретению,

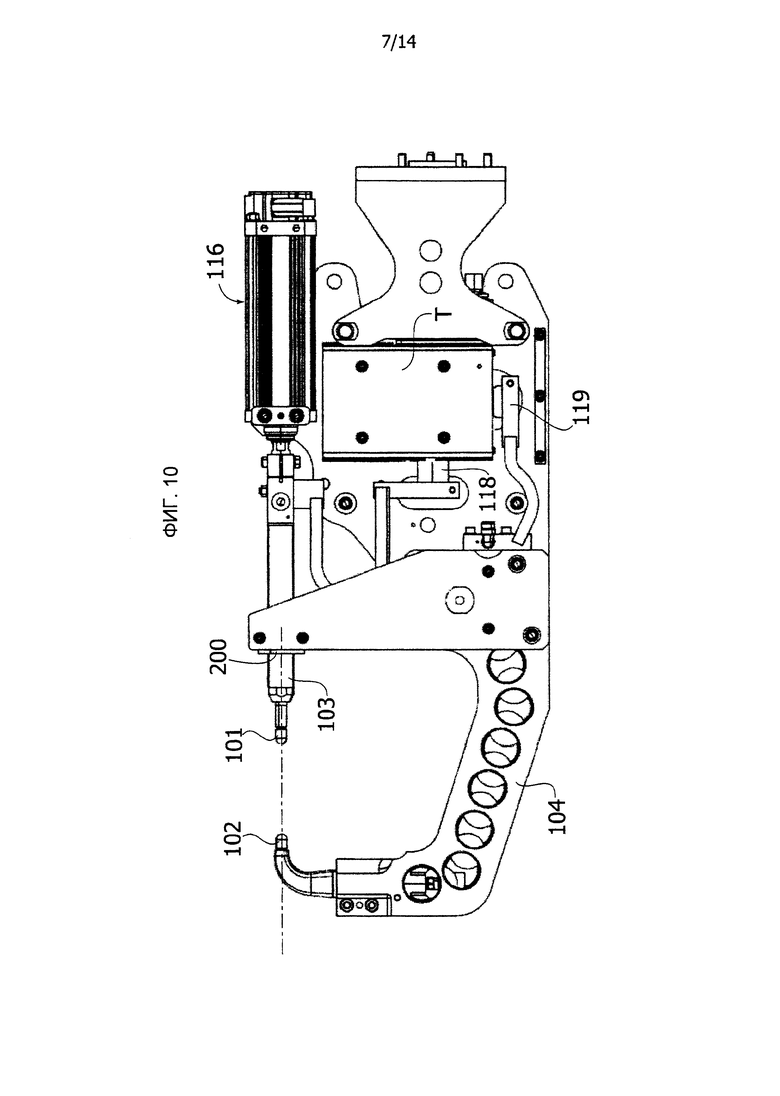

- Фиг. 10 представляет собой схематичный вид сбоку внутренней структуры сварочной головки Фиг. 9,

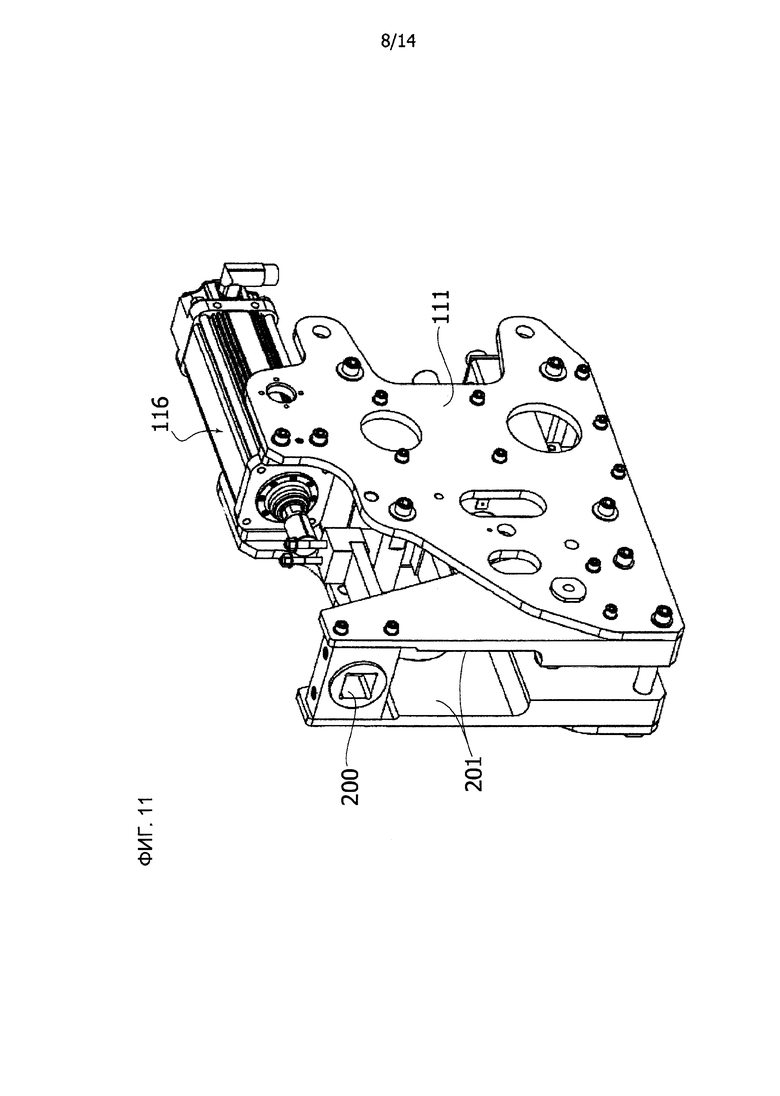

- Фиг. 11 представляет собой вид в перспективе внутренней структуры сварочной головки Фиг. 9,

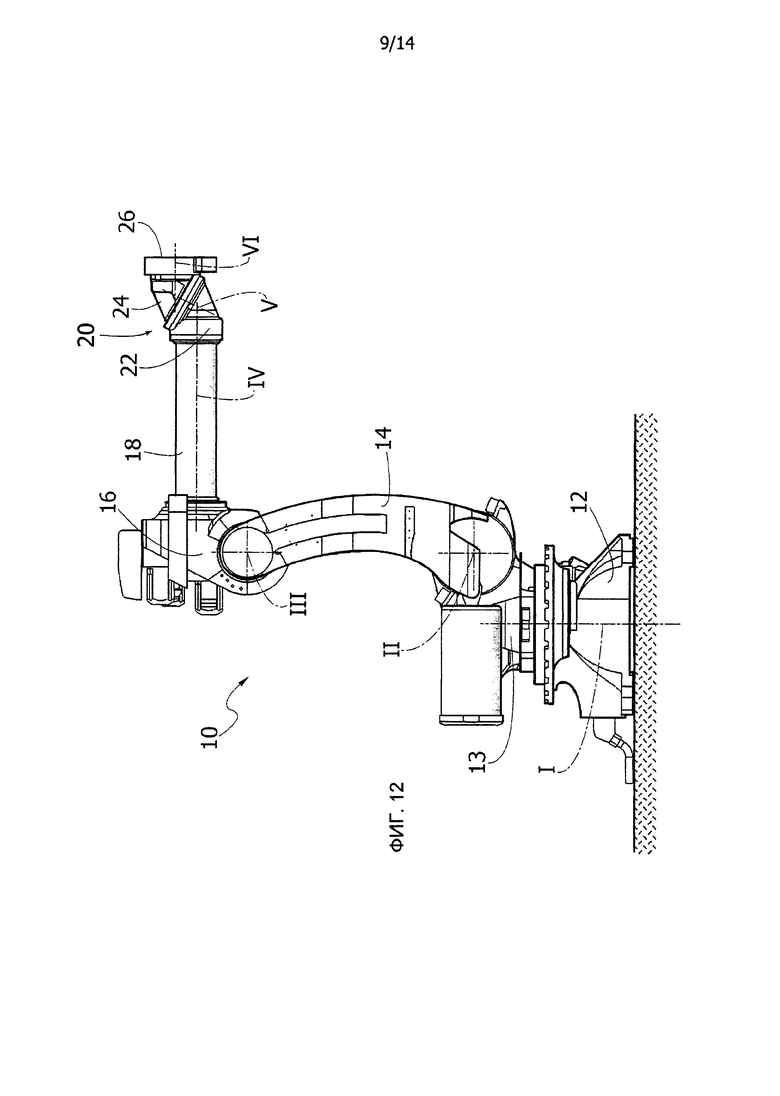

- Фиг. 12 представляет собой схематичное представление многоосевого промышленного робота согласно предшествующему уровню техники из документа US 8006586 B2 Заявителя, приведенное здесь только для примера робота, в котором применима сварочная головка согласно изобретению,

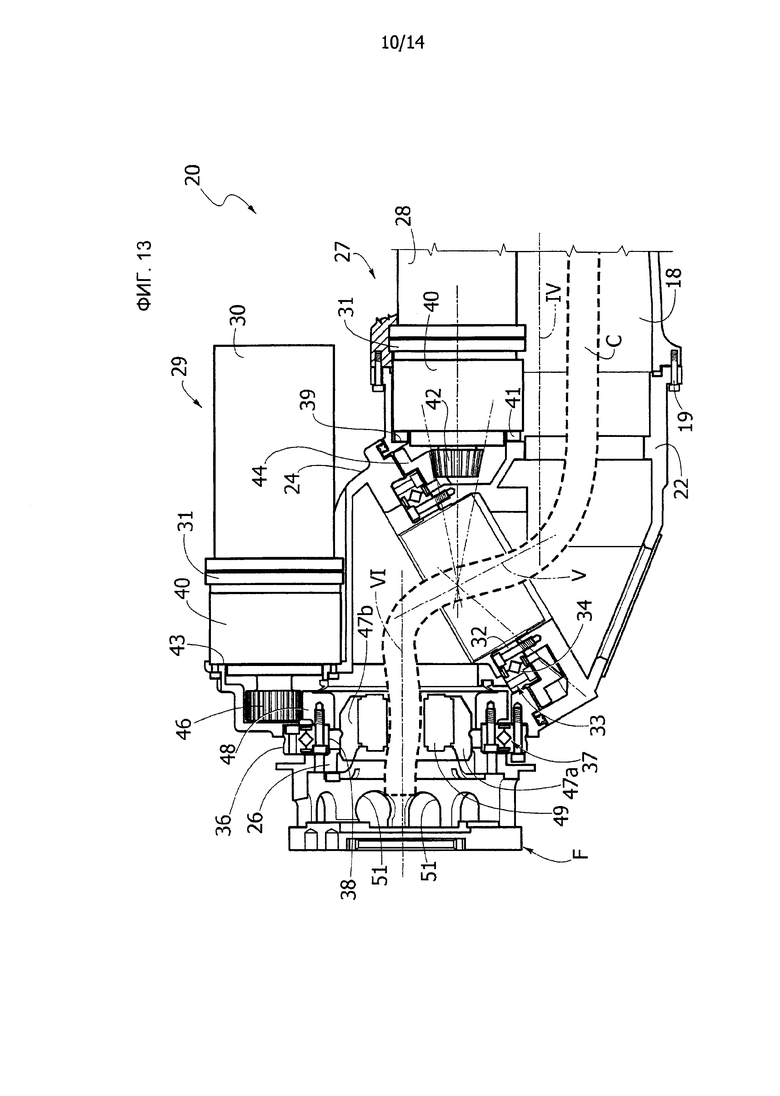

- Фиг. 13 представляет собой вид в увеличенном масштабе в разрезе запястья робота Фиг. 12,

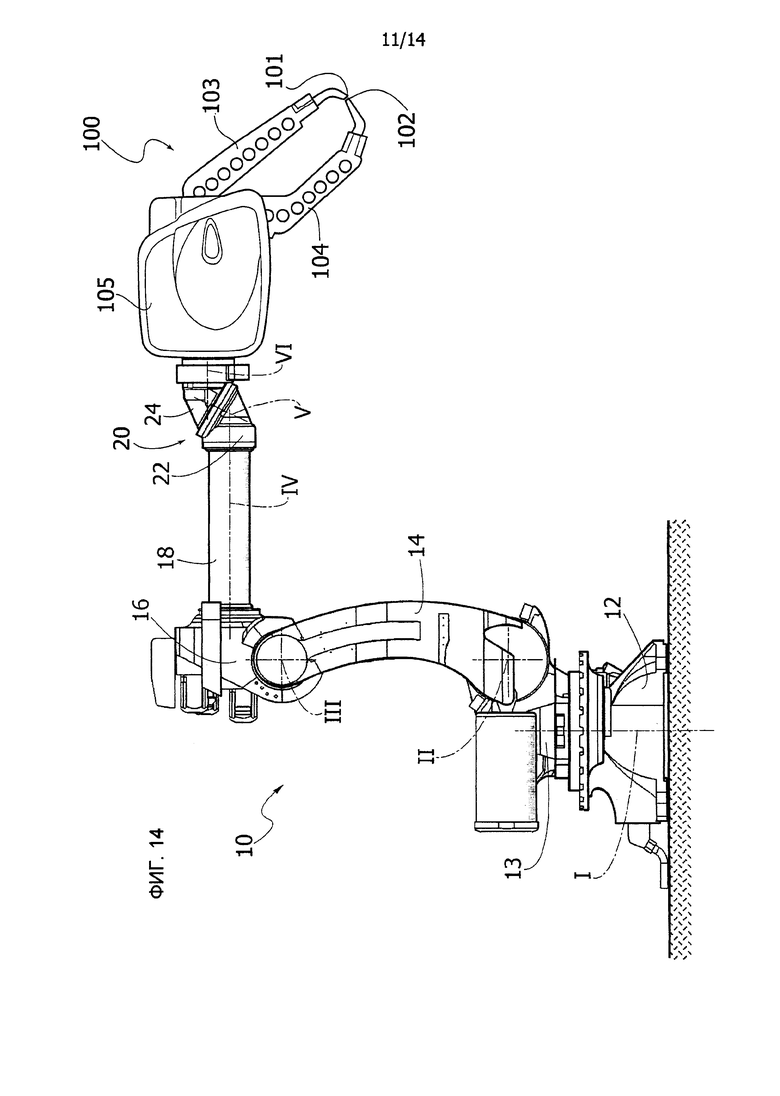

- Фиг. 14 представляет собой схематичный вид сбоку в вертикальной проекции первого варианта осуществления роботов согласно изобретению,

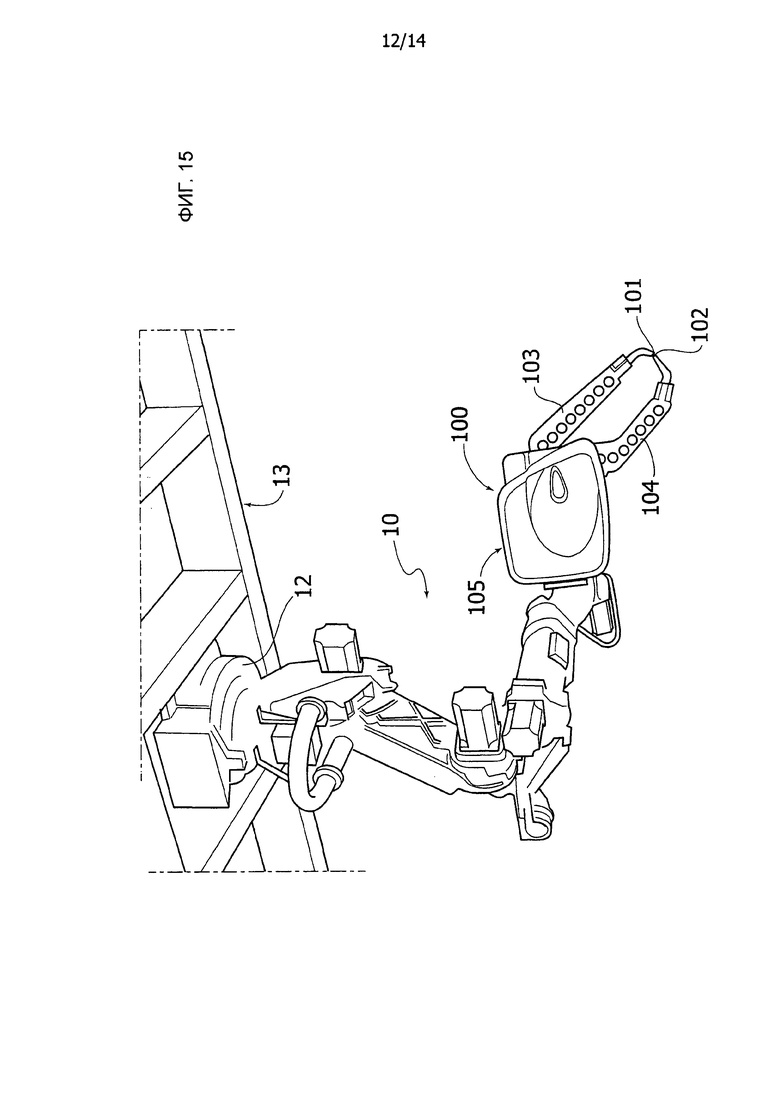

- Фиг. 15 представляет собой схематичный вид в перспективе второго варианта осуществления робота согласно изобретению,

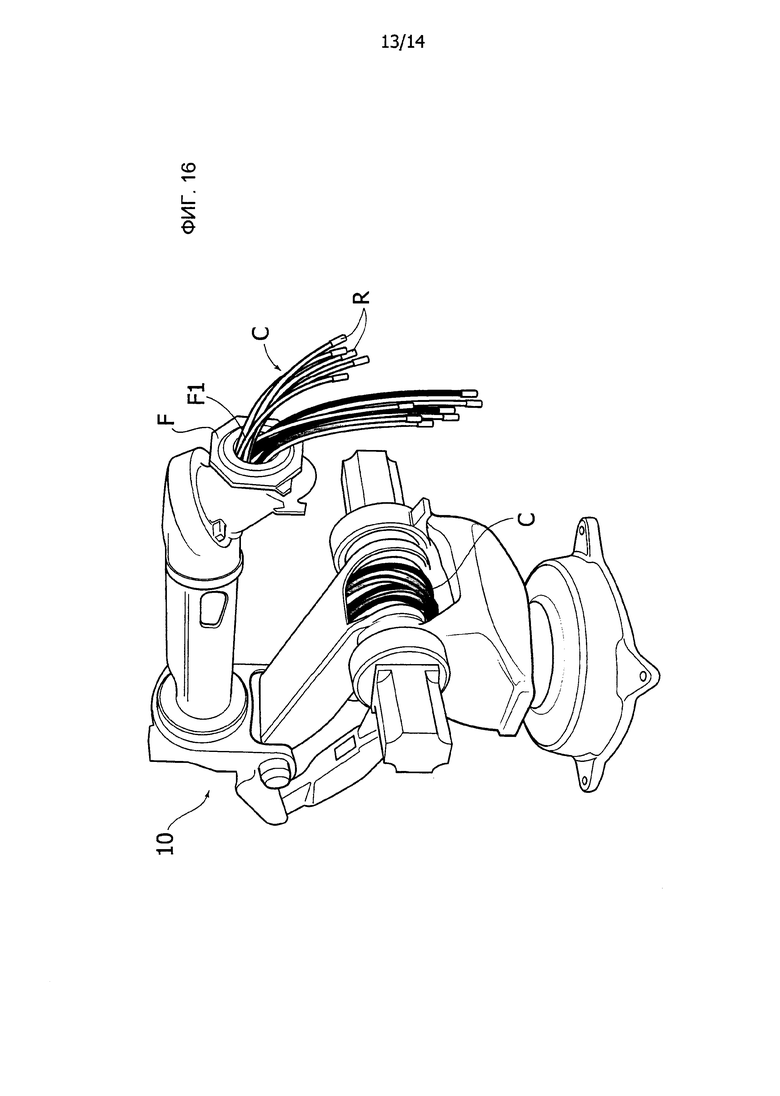

- Фиг. 16 представляет собой вид в перспективе робота Фиг. 14, с удаленной сварочной головкой,

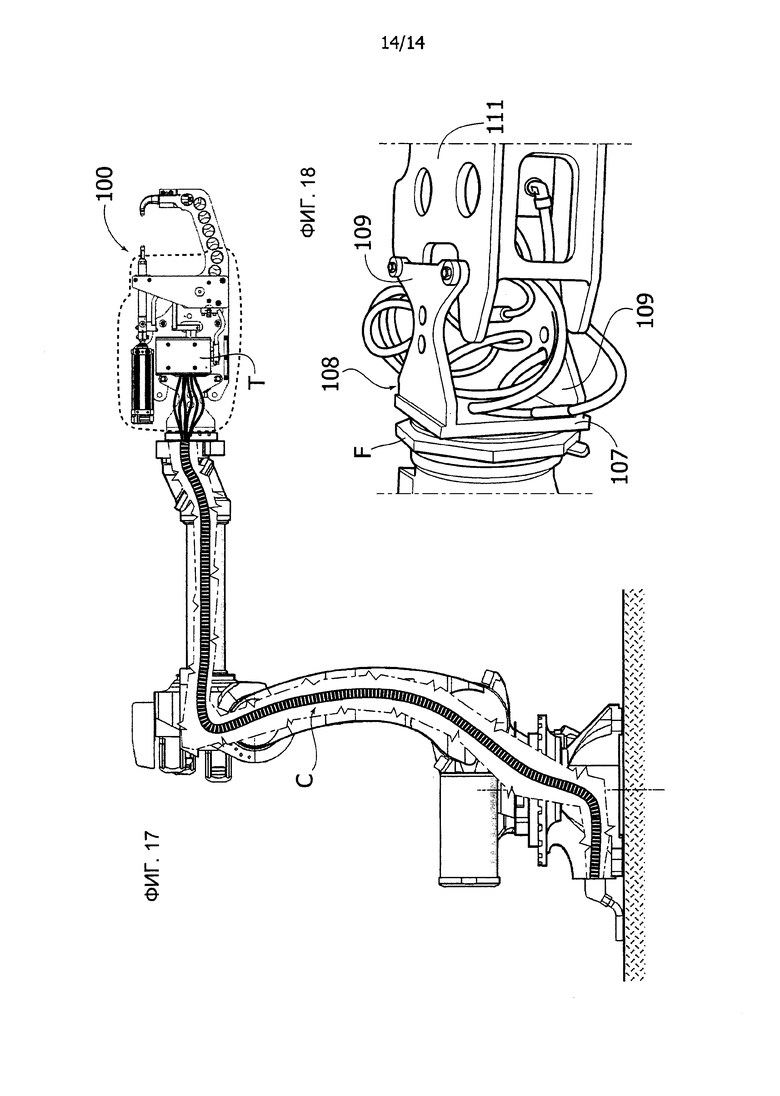

- Фиг. 17 представляет собой дополнительный схематичный вид сбоку, в частичном разрезе, робота Фиг. 3, и

- Фиг. 18 представляет собой вид в перспективе в увеличенном масштабе соединительной скобы между фланцем робота и поддерживающей структурой сварочной головки.

На Фиг. 1 показан вид в перспективе первого варианта осуществления сварочной головки согласно изобретению. Номером 100 обозначена в целом головка, содержащая два сварочных электрода 101, 102, поддерживаемых соответствующими удерживающими электрод плечами 103, 104. Внутренняя структура головки спрятана в кожухе 105, имеющем заднее отверстие для присоединения к запястью робота и переднее отверстие, из которого выступают удерживающие электрод плечи 103, 104 сварочной головки. Кожух 105 образован двумя поперечными полуоболочками 105a, 105b, соединенными вместе, имеющими основные стенки, параллельные общей плоскости, образованной двумя удерживающими электрод плечами 103, 104, и зафиксированными фиксирующим стяжным стержнем 106. На Фиг. 1 также показана задняя стенка 107 соединительного фланца 108, лучше всего видная на Фиг. 18, выполняющая функцию присоединения фланца F запястья робота к поддерживающей структуре сварочной головки. Как показано на Фиг. 18, скоба 108 включает в себя заднюю стенку 107 и два крыла 109, которые являются параллельными и расположены на расстоянии друг от друга, выступая ортогонально из задней стенки 107.

Как видно на Фиг. 2, 3, сварочная головка 100 содержит поддерживающую структуру 110, включающую в себя две стальные пластины 111, которые являются параллельными и расположены на расстоянии друг от друга, жестко присоединены друг к другу и параллельны общей плоскости, образованной двумя удерживающими электрод плечами 103, 104, которые установлены между двумя пластинами. Структура удерживающего электрод плеча 104 жестко присоединена посредством винтов к паре скоб 112 (Фиг. 3), прикрепленных к внутренним поверхностям двух пластин 111. Структура удерживающего электрод плеча 103, наоборот, присоединена к качающемуся плечу 113, которое шарнирно установлено между двумя пластинами 111 вокруг оси 114 качания и которое управляется штоком 115 электромеханического исполнительного механизма 116, который также установлен между двумя пластинами 111. Сам по себе исполнительный механизм 116 относится к известному типу, содержащему электрический двигатель, редуктор и гайку, установленную с возможностью вращения посредством электрического двигателя через зубчатую передачу. Вращение гайки вызывает линейное перемещение винта, ввинченного в нее, причем этот винт присоединен к штоку 115. Компоненты исполнительного механизма 116 не проиллюстрированы в этом документе, так как, как было упомянуто, этот исполнительный механизм осуществим согласно любой известной конфигурации, и исключение этих деталей из чертежей делает последние более просто и легко понимаемыми.

Ток для электрической сварки переносится через электроды 101, 102 посредством его проведения через структуру плеч 103, 104, выполненных из алюминия и имеющих конфигурацию полой призмы, с боковыми стенками, имеющими отверстия 117 для облегчения. Тело плеч 103, 104 электрически присоединено к двум выходным контактам 118, 119 электрического трансформатора T, расположенного между двумя пластинами 111 поддерживающей структуры сварочной головки.

Также, как видно на Фиг. 4, тело трансформатора T имеет заднюю стенку 120, направленную к фланцу робота, переднюю стенку 121 напротив нее, две боковые стенки 122, и концевые стенки 123 и 124 (верхнюю и нижнюю, соответственно, в показанной ориентации).

Согласно фундаментальной особенности изобретения, которая позволяет придать сварочной головке особенную компактность, два выходных контакта 118 и 119 трансформатора T расположены на разных стенках тела трансформатора. В показанном примере контакт 118 предусмотрен на передней стенке 121, тогда как контакт 119 предусмотрен на нижней концевой стенке 124. Контакты 118, 119 также электрически присоединены к структуре соответствующих плеч 103, 104 посредством упруго деформируемой полосы 125, имеющей в целом U-образную конфигурацию (Фиг. 2), и полосы 126, также упруго деформируемой, имеющей в целом S-образную конфигурацию. Расположение одного из двух выходных контактов трансформатора T (в частности, контакта 119) на нижней стенке 124 трансформатора T обеспечивает уменьшение расстояния в горизонтальном направлении Фиг. 2 между трансформатором T и удерживающими электрод плечами 103, 104. Следовательно, размер головки в результате особенно уменьшается в ее продольном направлении, то есть, в направлении, которое идет от фланца робота к сварочным электродам 101, 102.

Как трансформатор T, так и сварочные электроды 101, 102 требуют охлаждения текучей средой. Следовательно, в пучок кабелей и труб, который идет из робота, включены по меньшей мере одна подающая труба охлаждающей текучей среды и по меньшей мере одна возвратная труба охлаждающей текучей среды. Как видно на Фиг. 4, 5 и 6, подающая труба охлаждающей текучей среды посылает охлаждающую текучую среду прежде всего к охлаждающему контуру (не показан), предусмотренному внутри трансформатора T. Из внутреннего охлаждающего контура к трансформатору T, охлаждающая текучая среда течет через два канала 127a, 127b, образованных, соответственно, в цилиндрических телах, составляющих выходные контакты 118, 119 трансформатора T. Проход 127a выступает в радиальном направлении из тела 118, тогда как проход 127b выступает в осевом направлении, на конце тела 119 терминала. У выходного конца проходов 127a, 127b расположены соединители (не показаны) для соединения труб, которые проводят охлаждающую текучую среду к плечу 103 и электроду 101 и к плечу 104 и электроду 102, соответственно. В частности (см. Фиг. 2), электрод 101 тогда получает охлаждающую текучую среду через гибкую трубу 128, расположенную через внутреннюю полость плеча 103, охлаждающая текучая среда, нагретая электродом 101, затем транспортируется в другую гибкую трубу 129, которая тоже расположена во внутренней полости плеча 103. Ближайшие концы труб 128, 129 соединены через соединители 130 (см. Фиг. 2 и 7). Один из двух соединителей 130 присоединен посредством гибкой трубы к соединителю, расположенному на выходном конце прохода 127a (Фиг. 5), тогда как другой соединитель 130 присоединен к гибкой трубе (не показана), которая возвращена вовнутрь робота без прохождения через трансформатор T. Этот проход переносит обратную охлаждающую текучую среду из электрода 101 к роботу. К тому же, внутри плеча 104 предусмотрены две гибкие трубы 131, 132 для посылания охлаждающей текучей среды к электроду 102 и для возврата охлаждающей текучей среды, которая охладила электрод 102. Две гибкие трубы обозначены номерами 131, 132 и присоединены к двум соединителям 133 (Фиг. 2 и 8). Один из двух соединителей 133 присоединен посредством гибкой трубы (не показана) к соединителю, расположенному на выходном конце прохода 127b (Фиг. 6), тогда как другой соединитель 133 присоединен к гибкой трубе, которая возвращена непосредственно вовнутрь робота.

На Фиг. 4 в прилагаемых чертежах также показано, что на задней стенке 120 трансформатора T предусмотрен трехконтактный электрический соединитель D1 для соединения кабелей электрической энергии с тремя контактами, совмещенными в направлении, параллельном поперечному направлению головки (то есть, направлению, ортогональному общей плоскости двух плеч). На стенке 120 также расположен электрический соединитель D2 для кабелей электрического сигнала. Такие соединители направлены на получение кабелей, идущих непосредственно из робота, в случае применения, в котором головка встроена в робот и не предусмотрена с ее собственными кабелями и/или трубами. Тем не менее, как уже обозначено, головка согласно изобретению также может быть использована роботе любого известного и обычного типа, в котором головка может быть быстро присоединена к запястью робота и предусмотрена с ее подающими кабелями и трубами, которые присоединены к кабелям и трубам, принадлежащим роботу.

Фиг. 9 в прилагаемых чертежах представляет собой вид в перспективе, на котором проиллюстрирована вариация Фиг. 1, соответствующая версии со скользящим плечом сварочной головки. На этом чертеже части, общие с показанными на Фиг. 1, обозначены такими же номерами. Также в этом случае структура сварочной головки 100 полностью закрыта кожухом 105, состоящим из двух полуоболочек 105a, 105b, соединенных вместе соединительным средством 106 со стягивающим стержнем. Поддерживающая структура сварочной головки Фиг. 9 видна на Фиг. 10, 11. Она, по существу, аналогична поддерживающей структуре версии, уже обсужденной выше, за исключением того, что в этом случае неподвижное плечо 104 имеет конфигурацию локтя таким образом, что электрод 102 расположен на оси исполнительного механизма 116. Другое плечо 103 составлено направляемым с возможностью скольжения штоком внутри призматической направляющей 200, опирающейся у концов на две пластины 201, прикрепленные к пластинам 111 структуры головки. Шток 103 присоединен у его конца к штоку исполнительного механизма 116 так, чтобы быть прямолинейно смещаемым вдоль оси исполнительного механизма 116 между открытым положением, в котором электроды 101, 102 находятся на расстоянии друг от друга, и закрытым положением, в котором эти электроды соприкасаются друг с другом. Расположение трансформатора T идентично описанному выше с выходными контактами трансформатора T, расположенными на передней стенке и на нижней стенке трансформатора. В этом случае, упруго деформируемая полоса 125 имеет U-образную конфигурацию, ориентированную горизонтально (Фиг. 10), а не вертикально, как в случае версии на Фиг. 2, и непосредственно присоединена к штоку, составляющему плечо 103. Также в этом случае, конечно же, предусмотрен охлаждающий контур электродов, подобно тому, который описан выше со ссылкой на Фиг. 2, который не показан на Фиг. 10 для большего упрощения чертежа.

Как неоднократно изложено, сварочная головка согласно изобретению может быть использована на любом роботе известного типа. Только в качестве примера, на Фиг. 12 показан известный робот из документа US 8006586 B2.

В примере, проиллюстрированном на Фиг. 12, робот 10 содержит основную структуру 12, которая поддерживает стойку 13, выполненную с возможностью вращения вокруг первой вертикальной оси I. Стойка 13, в свою очередь, поддерживает вертикальное плечо 14, выполненное с возможностью вращения вокруг второй оси II, направленной горизонтально. Верхний конец вертикального плеча 14, в свою очередь, поддерживает структуру 16, поддерживающую плечо 18, выполненное с возможностью вращения вокруг третей оси III, направленной горизонтально. Плечо 18 поддерживается структурой 16 вокруг четвертой оси IV, которая совпадает с основной осью плеча 18. Дальний конец плеча 18 несет шарнирное запястье 20, которое проиллюстрировано в увеличенном масштабе и в сечении на Фиг. 13. Как будет понятно из последующего сечения, основная особенность запястья 20 заключается в факте того, что оно представляет собой полое запястье, выполненное с возможностью образования непрерывного прохода внутри себя, в котором может быть направлен пучок подающих кабелей и труб инструмента. Тем не менее, очевидно, что идеи настоящего изобретения также применимы к роботу, имеющему другую конфигурацию и, в частности, полое запястье с конфигурацией, отличающейся от проиллюстрированной здесь в качестве примера.

Как видно на Фиг. 13, запястье 20 содержит первое полое тело 22, по существу, в форме локтя, и включающее в себя первый и второй конец и проходную полость, ведущую к этим концам. Первый конец первого полого тела 22 предназначен для жесткого прикрепления посредством винтов 19 к плечу 18 робота, выполненному с возможностью вращения вокруг оси IV. Запястье 20 содержит, более того, второе, по существу, в форме локтя, полое тело 24, содержащее первый и второй концы и проходную полость, ведущую к этим концам. Первый конец второго полого тела 24 установлен на втором конце первого полого тела 22, выполненного с возможностью вращения вокруг оси V, наклоненной по отношению к первой оси IV. Запястье 20 наконец содержит третье полое тело 26, содержащее первый и второй конец и проходную полость, ведущую к этим концам. Первый конец третьего полого тела установлен на втором конце второго полого тела 24, выполненного с возможностью вращения вокруг оси VI, наклоненной по отношению ко второй оси V.

Как уже обозначено, проходные полости упомянутых первого, второго и третьего полых тел 22, 24, 26 образуют непрерывный проход вдоль осей IV, V, VI, через который расположены кабели и/или трубы подачи энергии/текучей среды, а также управления инструментом, связанным с фланцем F, переносимым третьим полым телом 26. Упомянутый проход имеет значительную вместимость, посредством чего общее количество кабелей и/или труб, которые он может принимать, является существенным.

Например, в случае, когда инструмент представляет собой головку электрической точечной сварки, линии подачи энергии, которые проходят через внутренний проход запястья робота, содержат две подающие трубы охлаждающей текучей среды, две возвратные трубы охлаждающей текучей среды, кабель для управляющего сигнала электродвигателя головки, силовой кабель для этого электродвигателя, многошинный кабель, и три кабеля подачи энергии (или, в качестве альтернативы, единственный силовой шнур с тремя проводами) для тока для электрической сварки.

Опять же, как видно в проиллюстрированном примере, оси IV и VI наклонены по отношению к оси V на угол между, примерно, 50° и 70°. Предпочтительно, угол наклона составляет 60°. Этот выбор наклона оси V вращения относительно осей IV и VI позволяет достичь широкого рабочего диапазона запястья робота, и в это же время гарантирует простой и непрерывный проход кабелей и/или труб внутри запястья. Как может быть видно, в состоянии, в котором оси IV, V, VI лежат в одной плоскости, они образуют конфигурацию Z.

Опять же, как видно в проиллюстрированном примере, у соединения между плечом 18 и полым телом 22 предусмотрен кожух для первого группового мотор-редуктора 27. Согласно размеру первого полого тела 22 и его цилиндрической части, предназначенной для присоединения к плечу 18 робота, кожух для первого мотор-редуктора 27 может полностью содержаться в первом полом теле 22 или даже частично в плече 18 робота, но всегда таким образом, чтобы первый мотор-редуктор 27 был, по существу, включен в объемы, образованные геометрией плеча 18 и первого полого тела 22, с конкретной ссылкой на величину сечения этого плеча. В соответствии со вторым полым телом 24 предусмотрен дополнительный кожух для второго мотор-редуктора 29. В частности, как видно на Фиг. 13, полое тел 24 снаружи имеет гнездо на его боковой стенке, в которое вставляется второй мотор-редуктор 29, по существу, ориентированное параллельно оси VI. Благодаря форме локтя полых тел 22 и 24, мотор-редуктор 29 находится на расстоянии от стенок полого тела 22 так, чтобы никогда не сталкиваться с последним, какое бы угловое положение не было принято полым телом 24 по отношению к полому телу 22. Конкретное расположение мотор-редуктора 29, описанное выше, позволяет сохранять поперечную величину запястья в пределах ограниченного предела. Также, поскольку мотор-редуктор 29 наклонен по отношению к оси V на угол, равный углу наклона оси VI относительно оси V, в этом случае равный, примерно, 60°, когда он приводится во вращение посредством полого тела 24, силы инерции, противодействующие вращательному перемещению мотор-редуктора 29, ограничены.

Между первым полым телом 22 и вторым полым телом 24 расположен единственный подшипник 33 с перекрещивающимися роликами известного типа, имеющий внутреннее кольцо 32, жестко присоединенное к первому полому телу 22, тогда как наружное кольцо 34 жестко присоединено ко второму полому телу 24. Единственный подшипник с перекрещивающимися роликами 37 также предусмотрен между вторым полым телом 24 и третьим полым телом 26, с наружным кольцом 36, жестко присоединенным ко второму полому телу 24, и внутренним кольцом 38, жестко присоединенным к третьему полому телу 26.

Каждый мотор-редуктор 27, 29 содержит двигатель 28, 30, соединительный фланец 31, редуктор 40, как уже обозначено выше, и зубчатый валик 42, 46. Редукторы 40 отличаются высоким передаточным отношением и предпочтительно относятся к эпициклическому или гармоническому типу. Каждый редуктор 40 соединен у одного своего конца с соответствующим двигателем 28, 30 через соединительный фланец 31. Соединительный фланец присоединен посредством винтов 35a к двигателю 28, 30 и посредством других винтов 35b к редуктору.

У другого конца редуктор 40 несет зубчатый валик 42, 46 для передачи перемещения, который теперь прикреплен множеством винтов 35c. Первый мотор-редуктор 27, содержащий первый двигатель 28, редуктор 40 и конический зубчатый валик 42, прикреплен посредством винтов в упор со стенкой 39 нижней части соответствующего кожуха. Между стенкой 39 нижней части кожуха и концом редуктора, к которому прикреплен конический зубчатый валик 42, вставлен фланец 41 для прикрепления и регулировки зазора. Во время сборки запястья толщина втулки 41 приспосабливается так, чтобы достичь правильного зацепления пары конических зубчатых колес. Конический зубчатый валик 42 зацепляется с внутренними зубьями кольцевого конического зубчатого колеса 44, и оно, будучи прикрепленным посредством винтов (не показаны) к наружному кольцу 34 подшипника 33, жестко присоединено ко второму полому телу 24. Второй мотор-редуктор 29, содержащий второй двигатель 30, редуктор 40 и цилиндрический зубчатый валик 46, вставлен в кожух, образованный во втором полом теле 24, и закреплен в упор со стенкой 43 нижней части упомянутого кожуха посредством винтов. Цилиндрический зубчатый валик 46 зацепляется с цилиндрическим кольцевым колесом 48, которое прикреплено к внутреннему кольцу 38 подшипника 37. Перемещение вращения от двигателя 28 преобразуется через редуктор 40 и передается к коническому зубчатому валику 42, который вращает кольцевое коническое зубчатое колесо 44, жестко присоединенное к наружному кольцу 34 подшипника 33, в свою очередь жестко прикрепленного ко второму полому телу 24. Таким образом, выполняется вращение второго полого тела 24 вокруг оси V. Когда второй двигатель 30 приведен в действие, вращение передается через редуктор 40 к цилиндрическому зубчатому валику 46. Цилиндрический зубчатый валик 46 зацепляется с колесообразным цилиндром 48, который жестко присоединен к внутреннему кольцу 38 и к третьему полому телу 26. Таким образом, выполняется вращение третьего полого тела 26 вокруг оси VI.

Внутренняя полость запястья обеспечивает проход для подачи кабелей и/или труб C сварочной головки, предназначенных для связи с фланцем F. Эти кабели и/или трубы связаны с втулкой 47.

Возможное применение сварочной головки согласно изобретению предусматривает установку головки робота известного типа, проиллюстрированного Фиг. 12, 13, описанной выше. Согласно предшествующему уровню техники, эта сборка осуществляется с помощью системы быстрого прикрепления и обеспечивает соединение между подающими кабелями и трубами, принадлежащими роботу, и кабелями и трубами, принадлежащими головке.

Дополнительным особенно преимущественным применением является то, которое обеспечивает полное встраивание сварочной головки согласно изобретению в робот упомянутого выше типа с исключением кабелей и труб головки и непосредственным присоединением кабелей и труб робота к соединениям, предусмотренным на головке. Такое встраивание также могло бы быть осуществлено со сварочной головкой, отличающейся от той, которая образует объект настоящего изобретения, или любым другим типом инструмента, и поэтому оно также образует объект находящейся на совместном рассмотрении заявки на патент этого же Заявителя.

На Фиг. 14 прилагаемых чертежей показан первый вариант этого решения робота с встроенной головкой. На этом чертеже, детали, общие с деталями на Фиг. 12, обозначены одинаковыми номерами.

На Фиг. 14 показан вариант осуществления, в котором сварочная головка с Фиг. 1 встроена в робот, причем одно из двух удерживающих электрод плеч является неподвижным, тогда как другое плечо установлено с возможностью качания. Вместо такой сварочной головки с качающимся плечом, возможно, тем не менее, предусмотреть сварочную головку типа, показанного на Фиг. 9, в которой одно из двух удерживающих электрод плеч неподвижно и другое плечо выполнено с возможностью прямолинейного скольжения, как, в частности, показано на Фиг. 17.

Как видно на Фиг. 17, показанный робот и известный робот с Фиг. 12 объединяет то, что через всю цепь элементов робота и через запястье робота образован непрерывный внутренний проход, в который вставлен пучок C подающих кабелей и труб. На Фиг. 17 проиллюстрирован случай, в котором все кабели и трубы содержатся внутри единственной гибкой оболочки, но, конечно же, этот признак не является существенным, и пучок кабелей и труб может быть просто предусмотрен вдоль его прохождения с множеством затягивающих зажимов.

В случае известных роботов, а также в конкретном случае известного робота, изображенном на Фиг. 12, 13, пучок подающих кабелей и труб прерывается в соответствии с соединительным фланцем F инструмента, связанного с роботом. Обычно, такой фланец предусмотрен с множеством соединений для соединения кабелей и труб, расположенных на роботе, с отдельными кабелями и/или трубами, которые связаны со сварочной головкой, установленной на роботе.

В отличие от этого расположения, в роботе на Фиг. 14-17 не предусмотрена быстрая смена сварочной головки, удерживаемой роботом, и сварочная головка не предусмотрена с отдельными кабелями и трубами, которые присоединены к кабелям и трубам робота, когда головка установлена на фланец робота. Как ясно видно на Фиг. 16, 17, в случае робота, показанного на этих чертежах, кабели и трубы, которые проходят через всего робота и полое запястье робота, продолжаются непрерывно в проход, образованный через фланец F F1 (Фиг. 16) до входного соединителя, предусмотренного на электрическом трансформаторе T, расположенном внутри структуры сварочной головки.

Как будет понятно из последующего описания, изобретение, следовательно, предусматривает единственный кабельный пучок, который пересекает всего робота, запястье робота и достигает пользовательского оборудования на стороне инструмента таким образом, чтобы все протяжение пучка кабелей и труб полностью содержалось внутри структуры робота, внутри структуры запястья и внутри структуры сварочной головки.

Следовательно, в случае конкретного применения, проиллюстрированного на Фиг. 14-17, сварочная головка полностью встроена в робота, так что робот и сварочная головка вместе образуют единую "сварочную машину", без какого-либо различия между частью "робота" и частью "инструмента" и без какой-либо возможности быстрой замены инструмента. Это решение, по сравнению с известным решением из документа US 8006586 B2, имеет преимущество, заключающееся в том, что оно не предусматривает какого-либо соединителя для соединения между кабелями и трубами робота и отдельными кабелями и трубами, расположенными на стороне сварочной головки, и, следовательно, не влечет за собой недостаток этого известного решения, в котором кабели и трубы, связанные с головкой, которые проходят из фланца робота к головке, по меньшей мере частично открыты с наружной стороны.

Как мы увидели, это преимущество дополнительно улучшено посредством наружного кожуха 105 для сварочной головки, который образует продление тела робота и который полностью прячет протяжение кабелей и труб, которые простираются за фланец робота.

На Фиг. 15 показано дополнительное применение изобретения, в котором робот 10 имеет структуру, по существу, идентичную структуре робота на Фиг. 14, но установлен в перевернутом положении, с основной структурой 12, прикрепленной к "потолку" 13 (потолочной раме) промышленного завода.

На Фиг. 16 показан робот Фиг. 14 с разобранной сварочной головкой, и отмечено, что, как в роботе согласно изобретению, пучок C кабелей и труб выходит через центральное отверстие F1 фланца F робота и продолжается непосредственно до соединителей R, которые присоединяются непосредственно к электрическим соединителям и гидравлическим соединениям, предусмотренным внутри сварочной головки. Пучок C, таким образом, идет от основания робота до оборудования внутри сварочной головки, оставаясь полностью спрятанным внутри структуры робота и внутри кожуха 105 сварочной головки 100 без каких-либо открытых частей, даже при окончательном растяжении между фланцем F робота и оборудованием внутри сварочной головки, и без какого-либо прерывания или соединения кабелей и труб у фланца робота. Это также ясно видно, как уже описано выше, на Фиг. 17, которая относится в качестве примера к случаю сварочной головки типа скользящего электрода, но следует понимать, что оно также непосредственно применимо к случаю сварочной головки с качающимся плечом.

Конечно же, без ущерба для принципа изобретения, детали конструкции и вариантов осуществления могут меняться в широких пределах по отношению к тому, чтоб описано и проиллюстрировано в качестве примера, без отхода от объема настоящего изобретения.

В частности, как неоднократно замечено, сварочная головка согласно изобретению может быть использована в любом типе робота, и применения, проиллюстрированные здесь, предусмотрены только для предпочтительного примера.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКООРДИНАТНЫЙ ПРОМЫШЛЕННЫЙ РОБОТ С ИНТЕГРИРУЕМЫМ ИНСТРУМЕНТОМ | 2013 |

|

RU2603938C2 |

| СВАРОЧНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРИЧЕСКОЙ СВАРКИ СОПРОТИВЛЕНИЕМ С ЭЛЕКТРОДАМИ, РАСПОЛОЖЕННЫМИ С ОДНОЙ СТОРОНЫ | 2018 |

|

RU2741430C1 |

| ЗАПЯСТЬЕ РУКИ РОБОТА С ШАРНИРНЫМИ СОЧЛЕНЕНИЯМИ | 2008 |

|

RU2412045C2 |

| Функциональный узел для промышленной установки, такой как робот, содержащий рабочий блок, оснащенный защитным кожухом | 2018 |

|

RU2763908C2 |

| ЗАЖИМНАЯ ГОЛОВКА С БЕСПРОВОДНЫМ УСТРОЙСТВОМ ДЛЯ ЗАЖИМА ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 2014 |

|

RU2656192C2 |

| РОБОТ- МАНИПУЛЯТОР | 2012 |

|

RU2579712C2 |

| ГУСЕНИЧНЫЙ СВАРОЧНЫЙ РОБОТ И СПОСОБ УПРАВЛЕНИЯ ТАКИМ РОБОТОМ | 2019 |

|

RU2754728C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО С ПОДВИЖНОЙ КОНСТРУКЦИЕЙ, В ЧАСТНОСТИ РОБОТ | 2017 |

|

RU2727381C2 |

| ШАРНИРНО-СОЧЛЕНЕННОЕ ЗАПЯСТЬЕ РОБОТА | 2012 |

|

RU2577636C2 |

| РОБОТ ДЛЯ НЕБЛАГОПРИЯТНЫХ УСЛОВИЙ ВНЕШНЕЙ СРЕДЫ | 2009 |

|

RU2525008C2 |

Изобретение относится к области электрической точечной сварки для многоосевых промышленных роботов, конкретно, к головкам точечной сварки. Головка содержит поддерживающий элемент с концевой частью для прикрепления к запястью робота, пару сварочных электродов, удерживаемых плечами, установленными на поддерживающем элементе с возможностью перемещения между открытым и закрытым положениями, исполнительный механизм и электрический трансформатор, снабженный кожухом, при этом выходные контакты трансформатора расположены на разных стенках кожуха. Изобретение направлено на повышение компактности и электрической надежности устройства. 2 н. и 5 з.п. ф-лы, 18 ил.

1. Головка электрической точечной сварки для многоосевого промышленного робота, содержащая

поддерживающую структуру (110) с концевой частью для прикрепления к запястью (20) робота,

пару сварочных электродов (101, 102), удерживаемых соответствующими удерживающими электрод плечами (103, 104), установленными на поддерживающей структуре (110),

причем по меньшей мере одно из удерживающих электрод плеч (103) установлено на поддерживающей структуре (110) головки (100) с возможностью перемещения между открытым и закрытым положениями,

исполнительный механизм (116) для приведения подвижного плеча (103), установленного на поддерживающей структуре (110), и

электрический трансформатор (T) для приложения напряжения электрической сварки к сварочным электродам (101, 102), имеющий кожух с задней стенкой (121), направленной к задней концевой части прикрепления к запястью робота, передней стенкой (120), расположенной напротив задней стенки, двумя боковыми стенками (122), параллельными общей плоскости удерживающих электрод плеч (103, 104), и двумя концевыми стенками (123, 124), причем упомянутый трансформатор дополнительно содержит электрический соединитель (D1) для присоединения силового кабеля сварочной головки и два выходных контакта (118, 119) трансформатора (T), электрически соединенных с двумя удерживающими электрод плечами (103, 104),

отличающаяся тем, что два выходных контакта (118, 119) трансформатора (T), электрически соединенные с двумя удерживающими электрод плечами (103, 104), расположены на разных стенках кожуха трансформатора (T), предпочтительно один на передней стенке (121), а другой - на концевой стенке (124).

2. Головка по п. 1, отличающаяся тем, что поддерживающая структура полностью закрыта кожухом (105), состоящим из двух боковых полуоболочек (105a, 105b), выполненных из пластика, соединенных между собой и имеющих основные стенки, параллельные общей плоскости двух удерживающих электрод плеч, причем упомянутый кожух имеет заднее отверстие для присоединения поддерживающей структуры сварочной головки (100) к фланцу (F), поддерживаемому запястьем робота, и переднее отверстие, из которого выступают два удерживающих электрод плеча (103, 104) сварочной головки (100).

3. Головка по п. 1 или 2, отличающаяся тем, что поддерживающая структура (110) сварочной головки содержит две поддерживающие пластины (111), параллельные друг другу и расположенные на расстоянии, жестко присоединенные друг к другу и параллельные общей плоскости двух удерживающих электрод плеч (103, 104), причем удерживающие электрод плечи, трансформатор (T) и исполнительный механизм установлены между упомянутыми поддерживающими пластинами (111).

4. Головка по п. 3, отличающаяся тем, что упомянутые поддерживающие пластины (111) прикреплены к задней части скобы (108) для прикрепления к фланцу (F), удерживаемому запястьем робота, имеющей U-образную конфигурацию, с двумя крыльями (109), прикрепленными соответственно к двум поддерживающим пластинам (111) и задней стенке (107) для прикрепления к упомянутому фланцу (F).

5. Головка по п. 1, отличающаяся тем, что она снабжена электрическими соединителями (D1, D2) и гидравлическими соединителями непосредственно для соединения между собой подающих кабелей и подающих труб робота.

6. Головка по п. 1, отличающаяся тем, что упомянутые выходные контакты (118, 119) электрического трансформатора (T) имеют форму цилиндрических тел с внутренними проходами для охлаждающей текучей среды и присоединены к охлаждающему контуру сварочных электродов (101, 102).

7. Многоосевой промышленный робот, содержащий

основную структуру (12),

шарнирное запястье (20) робота и

цепь взаимно шарнирно сочлененных элементов (13, 14, 16, 18) робота, соединяющих упомянутую основную структуру (12) с упомянутым запястьем (20) робота,

причем упомянутое запястье (20) робота заканчивается фланцем (F) для прикрепления головки (100) электрической точечной сварки для подачи энергии и/или текучей среды,

причем через упомянутую цепь взаимно шарнирно сочлененных элементов (12, 13, 14, 16, 18) робота и через упомянутое запястье (20) робота образован непрерывный внутренний проход, в который вставлены один или более кабелей и/или труб для подачи энергии и/или текучей среды к инструменту (100),

отличающийся тем, что он содержит головку электрической точечной сварки по п. 1, а упомянутые кабели и/или трубы (C) расположены в непрерывном проходе (F1), образованном во фланце (F) до сварочной головки (100) с обеспечением их расположения полностью внутри робота и внутри сварочной головки.

| US 2008223170 A1, 18.09.2008 | |||

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2008 |

|

RU2399468C2 |

| ГОЛОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 1996 |

|

RU2115527C1 |

| Кисть промышленного робота для контактной точечной сварки | 1985 |

|

SU1299740A1 |

| DE 19631038 A1, 05.02.1998. | |||

Авторы

Даты

2017-08-17—Публикация

2013-05-14—Подача