Настоящее изобретение относится к нефтепереработке, в частности катализаторам каталитического крекинга и способам их получения.

Известны гранулированные катализаторы крекинга, содержащие цеолиты типа синтетического фожазита, бета и ZSM-5, диспергированные в неорганической оксидной матрице, состоящей из синтетических алюмосиликатов и глин.

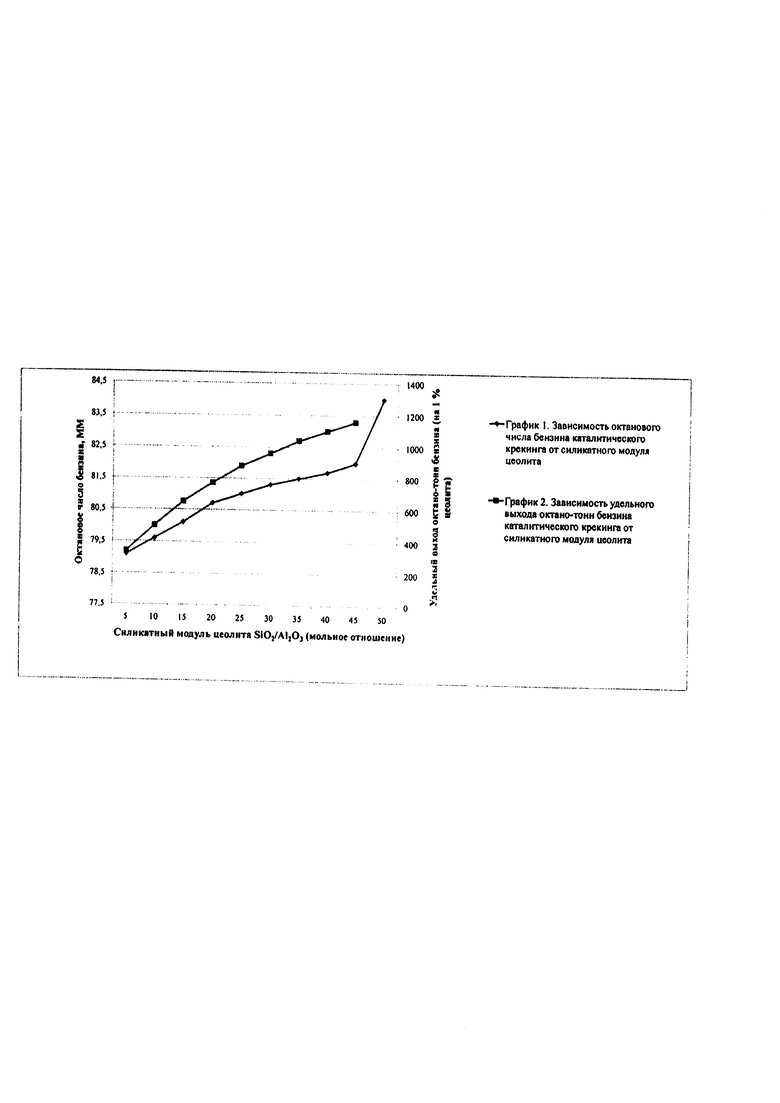

Известно, что октановое число бензина каталитического крекинга возрастает с увеличением силикатного модуля цеолита типа фожазит (Y), т.е. мольного отношения SiO2/Al2O3.

(Yulius Scherzer, Designing FCC catalysts with high-silica Y zeolites, Applied Catalysis, 75, 1-32 (1991);

W-C Cheng, G. Kim, A.W. Peters, X. Zhao, K. Rajagopalan (Grace Davison), Environment Fluid Catalytic Cracking Technology, Catal. Rev. - Sci. Eng., 40 (1@2), 39-79 (1998).

Известно также, что остаточное содержание сернистых соединений в бензине каталитического крекинга зависит от удельной активности аморфной матрицы.

(Пат. США №5525210, 1996).

Известно влияние свойств аморфной алюмосиликатной матрицы в составе катализаторов крекинга на выход и качество бензиновой фракции, в том числе на октановое число и содержание серы

(Hydrocarbon processing, February 1990, рр. 5-56).

Наблюдающийся синергический эффект взаимодействия матрицы и цеолита объясняется последовательностью движения молекул сырья через матрицу и далее к кристаллам цеолита, что создает условия для двухступенчатого процесса крекинга с высокой конверсией и высоким выходом бензина, обладающим повышенным октановым числом и меньшим содержанием серы.

При синтезе цеолитсодержащих катализаторов крекинга в качестве аморфной алюмосиликатной матрицы используются синтетические и/или природные алюмосиликаты, которые обладают меньшей по сравнению с цеолитом активностью.

В процессе эксплуатации катализаторов крекинга, включающем многократный циклический высокотемпературный нагрев в атмосфере водяного пара, компоненты матрицы претерпевают изменения, приводящие к снижению ее активности и повышению селективности. Одновременно происходит глубокая деструкция кристаллической решетки цеолита со снижением содержания окристаллизованной фазы, но с повышением ее силикатного модуля, а также с образованием аморфизованной вследствие этого процесса части цеолита. Аморфизация цеолита обеспечивает вынужденное движение молекул сырья к оставшимся кристаллам цеолита через его аморфизованную часть с более крупными порами. Свойства продукта (выход бензина, октановое число, содержание серы) являются результатом изменения свойств исходной матрицы и аморфизации цеолита, включая содержание оставшегося цеолита и его силикатный модуль, и продукт аморфизации цеолита.

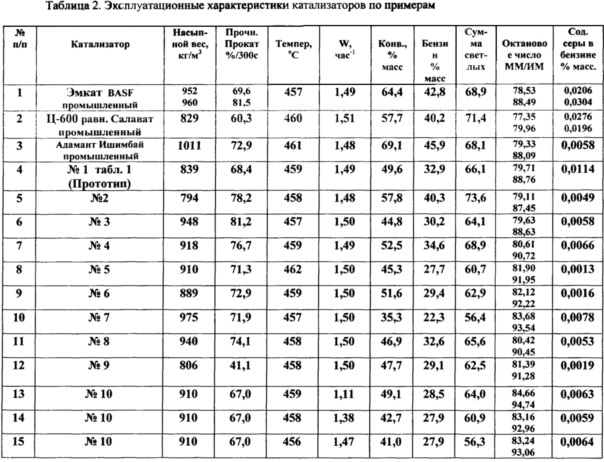

Известные промышленные гранулированные катализаторы крекинга не позволяют получать в условиях эксплуатации (температура 450-475°С, удельная скорость подачи сырья - 1,2-3,0 час-1) бензин с октановым числом MM/ИМ выше 80/90 и остаточным содержанием серы в бензине ниже 5-10% от содержания сернистых соединений в перерабатываемом сырье. См. в табл. 2 катализаторы: №1 - BASF, №2 - Салаватнефтеоргсинтез, №3 - ИСХЗК, г. Ишимбай, Башкортостан.

Эксплуатационные свойства катализаторов определяются их составом и способом производства и оцениваются, в основном, их насыпным весом, износоустойчивостью и выходом бензина, его октановым числом и содержанием серы.

Известны способы получения шарикового катализатора крекинга на основе цеолита Y (пат. РФ №2221644, 2004, №2229933, 2004, №2221645, 2004, №2229498, 2003, №2233309, 2004, №2285562, 2006, №2287370, 2006, №2362796, 2009, №2405626, 2010; №2430955, 2011). Эти способы основаны на смешении водных растворов сульфата алюминия, серной кислоты, силиката натрия, суспензии порошков цеолита Y в H-NH4-РЗЭ или NH4-PЗЭ формах с силикатным модулем 4,6÷9,0, с добавлением каолиновой глины и глинозема с образованием алюмосиликатного цеолитсодержащего гидрозоля, который далее коагулирует при 5-20°С и рН=7,5-8,5 в слое минерального масла в гидрогель шариковой формы. Затем гидрогелевые шарики обрабатывают водными растворами из числа сульфата аммония, сульфата алюминия, нитрата аммония, нитратов РЗЭ, сушат и прокаливают.

Недостатком этих способов является сложная технология с использованием «мокрых» операций и большим объемом сточных вод. К числу недостатков катализатора по этим способам относятся также невысокая насыпная плотность и прочность на истирание. Бензин каталитического крекинга имеет октановое число MM/ИМ не выше 78/86 г а содержание сернистых соединений в бензине - на уровне 50 ppm и выше.

Известен способ получения гранулированного катализатора крекинга путем смешения цеолита Y с модулем 6-10 с каолином, термоактивированным гидроксидом алюминия и оксохлоридом алюминия, формования на барабанной таблетирующей машине при влажности шихты 35-45% с последующими стадиями закатки таблеток на горизонтальном тарельчатом окатывателе, низкотемпературной выдержки в атмосфере воздуха (стабилизации), сушки и прокалки катализатора при температуре 550-650°С во вращающейся прокалочной печи (пат. РФ №2517171, 2014). Способ приводит к резкому увеличению стойкости гранул к ударно-истирающим нагрузкам.

Недостатками катализаторов по описанному способу является низкое октановое число бензина каталитического крекинга (MM/ИМ не выше 79/88) и повышенное содержание остаточных сернистых соединений (не ниже 10% от содержания общей серы в сырье). Недостатком способа является использование значительных количеств иксохлорида алюминия на стадии приготовления шихты, что приводит к коррозии оборудования на стадии прокалки и выделению газообразного HCL, что усложняет процесс и удорожает стоимость продуктов процесса.

Ближайшим известным решением аналогичной задачи по технической сущности и достигаемому эффекту является способ получения гранулированного катализатора крекинга, включающий приготовление шихты путем смешения цеолита в виде отдельной окристаллизованной фазы или в составе смеси с аморфным алюмосиликатом и/или глиной, глины, связующего и отощающей добавки в массовом отношении (25-40):(40-50):(10-20) с последующими формовкой путем экструзии, стабилизации, сушки и прокалки (пат. РФ №2500472, 2013). В качестве связующего используется оксохлорид алюминия. В качестве отощающей добавки используется прокаленный глинозем и/или материалы природного происхождения. В результате получаются прочные активные катализаторы. Однако октановое число производимого бензина оказывается недостаточным, а содержание остаточных сернистых соединений в бензине - высоким. Также недостатком способа является использование несколько меньших, нежели в патенте РФ №2517171, но все-таки существенных количеств оксохлорида алюминия, что приводит к экологическим проблемам и коррозии промышленного оборудования, и так же удорожает стоимость процессинга.

Задачей заявляемого технического решения является создание способа получения гранулированного катализатора крекинга, позволяющего повысить октановое число бензина и снизить в нем остаточное содержание сернистых соединений, с минимальным снижением выхода суммы светлых нефтепродуктов, а также снизить количество выбросов токсичных газов при прокаливании катализатора.

Поставленная задача решается разработанным способом получения гранулированного катализатора, который включает смешение порошков цеолита Y (фожазита), природных алюмосиликатов и связующего, перемешивание, формование, стабилизацию и термическую обработку. Способ отличается тем, что используют цеолиты Y в составе продуктов частичной аморфизации их смесей с аморфными алюмосиликатами, а связующим является смесь растворов силиказоля и оксохлорида алюминия в соотношении (60-80):(20-40) % масс, по абсолютно сухому веществу (а.с.в.).

Исходные смеси цеолита Y с аморфными алюмосиликатами содержат 20-40% масс. цеолита Y с силикатным модулем ≥5.

Исходные смеси цеолита Y с аморфными алюмосиликатами подвергают аморфизации в условиях термопаровой обработки до остаточного содержания цеолита 5-15% масс. с силикатным модулем 9-50.

Используют силиказоль с содержанием оксида натрия не более 0,7% масс, и содержанием диоксида кремния 200-220 г/дм3.

Используют оксохлорид алюминия состава Al2(OH)5Cl с содержанием Al2O3 48±4% масс. и рН водного раствора ≥3,5.

Соотношение порошков цеолита Y и/или его смеси с аморфными алюмосиликатами, частично аморфизованного цеолита Y или его смеси с аморфными алюмосиликатами, каолиновой глины и водного раствора связующего составляет, соответственно, (0-28):(16-55):(35-40):(7,5-11,8) % масс. (по примерам 2-10 табл. 1).

Частично аморфизованный материал готовится путем смешения компонентов и циклической термопаровой обработки смеси. Аналогом частично аморфизованного материала является отработанный частично или полностью микросферический цеолитсодержащий катализатор крекинга.

Технический результат заключается в получении прочного катализатора, на котором в условиях, приближенных к условиям эксплуатации установок типа Термофор, получают бензин с октановым числом выше 80/90 и пониженным содержанием серы, в упрощении технологии производства катализатора, а также в снижении количества выбросов токсичных газов при прокаливании.

Положительный эффект заявленного технического решения обусловлен введением в катализатор двух или более цеолитов ReUSY в составе смесей с аморфным алюмосиликатом (исходной смеси и/или из аморфизованного материала) до общего содержания цеолитов 8-12% масс., один из которых имеет силикатный модуль (9-50), введением каталитически активного продукта аморфизации цеолита, а также применением силиказоля в качестве части связующего.

Применение в составе катализатора частично аморфизованных цеолитсодержащих компонентов с остаточным содержанием цеолита ReUSY 5-15% масс. с силикатным модулем 9-50 и связующего в виде смеси силиказоль - оксохлорид алюминия при получении гранулированного катализатора в заявляемом способе соответствуют критерию «новизна».

Промышленная применимость предлагаемого способа приготовления гранулированного катализатора крекинга подтверждается следующими примерами:

Сырье: порошкообразные материалы

1. Исходная смесь 30% масс. цеолита ReHY с модулем ≥5,0 с аморфной алюмосиликатной матрицей, аналог - микросферический катализатор крекинга исходный (МС).

2. Частично аморфизованный материал - продукт аморфизации смеси по п. 1, остаточное содержание цеолита 10-15%, силикатный модуль 5-15. Аналог - частично отработанный микросферический катализатор крекинга (МС-1).

3. Частично аморфизованный материал - продукт аморфизации смеси по п. 1, остаточное содержание цеолита 5-10%, с силикатным модулем 40-50. Аналог - отработанный микросферический катализатор крекинга (МС-2).

4. Глинозем металлургический ГОО, РФ, ГОСТ 30558-98;

5. Каолин обогащенный месторождения Журавлиный Лог, РФ, ТУ 5729-029-00284530-98, ППП=12-14% масс;

6. Трепел Зикеевского карьера ТЗК (земля отбеливающая (инфузорная) Зикеевского месторождения), РФ, ТУ 21-РФ-239-02, «М-80», ППП не более 15,0% масс.

7. Кремнезоль Nanosil-20A (СЗоль), ТУ 2145-001-09020211-2013, водный раствор; содержание диоксида кремния, г/дм3 - 216; рН=3,2; плотность при 20°С, г/см3 - 1,128; удельная поверхность, м2/г - 229,68; средний размер частиц, нм=11,36

8. Алюминия оксохлорид, РФ (ОХА), ТУ 2163-016-94262278-2010, марка 2: Массовая доля основного вещества в пересчете на Al2O3, % - 48±4;

Оборудование:

1. Смеситель Z-образный вместимостью 1 дм3;

2. Гранулятор ФП-015 производство АО Дзержинсктехномаш, РФ;

3. Горизонтальный тарельчатый окатыватель;

4. Шкаф сушильный;

5. Печь муфельная;

6. Установка для испытания шариковых катализаторов крекинга, ОСТ 38.01176-7-79;

7. Установка для термопаровой стабилизации катализаторов крекинга, ОСТ 38.01176-79;

8. Прибор лабораторный для определения октанового числа бензина каталитического крекинга ОКТАН-1М, Украина, «Плюс радио» г. Киев.

Набор показателей катализаторов:

1. Насыпная плотность, кг/дм3;

2. Объем пор, см3/г;

3. Прочность к ударно-истирающему воздействию (установка Прокат);

4. Активность в процессе крекинга вакуумного газойля.

Ниже приведены примеры реализации предлагаемого технического решения, которыми оно иллюстрируется, но не исчерпывается.

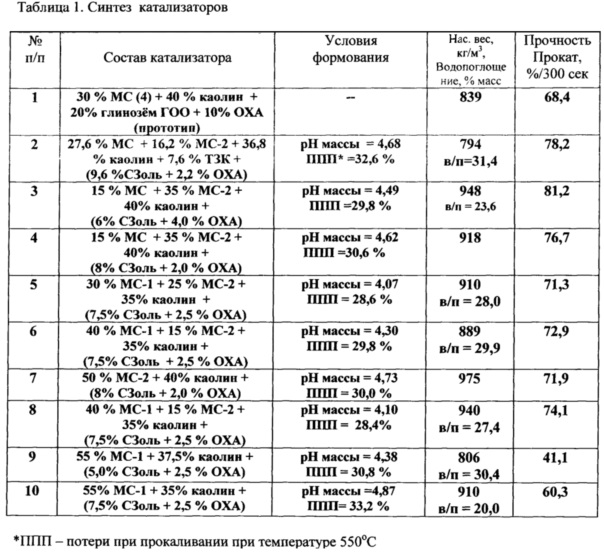

Массовое соотношение компонентов, условия приготовления формовочных смесей приведены в табл. 1 п.п. 2-10 (п. 1 - прототип).

Пример 1, табл. 1 (Прототип). Готовят смесь из порошка МС (без использования циклической термопаровой обработки смеси), содержащего 30% масс. цеолита, 20% масс, глинозема ГОО и 40% масс. каолина, которую перемешивают в месильной машине в течение 15 мин. В смесь вводят 10% масс. ОХА в виде водного раствора и продолжают смешение в течение 25 мин. Приготовленную массу формуют на шнековом грануляторе, снабженном резательным устройством, в гранулы размером 6×6 мм, и выкладывают на противни для стабилизации при комнатной температуре в течение 16-18 час.

Гранулы после стабилизации окатывают в течение 2 часов, увлажняя слой разбрызгиванием водой, или же далее сушат без закатки гранул.

Катализатор сушат в сушильном шкафу при температуре 100-120°С в течение 5-6 часов и прокаливают в муфельной печи 550-650°С в течение 5-6 часов.

В готовом катализаторе определяют насыпную плотность, ОСТ 38.01776-79, п. 4.2, кг/м3, объем пор (% масс.), прочность гранул методом Прокат, ТУ 2177-10-40431454-2003, п. 5.3, %/300 сек.

Каталитическую активность определяют в процессе крекинга вакуумного газойля При температуре 460°С, фиксируя выход газа, бензина, легкого газойля, тяжелого газойля, общую конверсию сырья, % масс, октановое число бензина MM/ИМ и содержание серы в бензине. Каталитическую активность образца определяют после его термопаровой стабилизации при 750°С в течение 6 час, 100%-ный пар.

Показатели качества катализатора (прототипа) приведены в табл. 1 п. 1 и в табл. 2 п. 4.

Примеры 2-10 (табл. 1, заявляемые). Порошкообразные компоненты (МС, МС-1, МС-2, ТЗК и каолин) смешивают в месильной машине в течение 15 мин. Одновременно готовят связующее при соотношениях, указанных в табл. 1. ОХА готовят растворением порошка ОХА в воде, затем смешивают раствор ОХА и СЗоль непосредственно перед применением. Состав массы по формовке приведен в табл. 1.

Раствор связующего вводят в смесь порошков и продолжают перемешивать массу в течение 25 минут, после чего ее переносят в гранулятор и формуют гранулы катализатора размером 6×6 мм. Гранулы стабилизируют в течение 16-18 час и окатывают в барабанном окатывателе в течение 2 час с разбрызгиванием водой, сушат в сушильном шкафу при 100-120°С в течение 5-6 час и прокаливают в муфельной печи при 550-650°С в течение 5-6 час.

Готовый катализатор испытывают по программе Примера 1.

Эксплуатационные характеристики катализаторов по примерам 2-10 приведены в табл. 2 пп. 5-15. Там же, в табл. 2, приведены данные для прототипа (п. 4) и известных серийных промышленных катализаторов (пп. 1-3).

Из табл. 1, 2 видно, что использование МС-1 и МС-2 в составе катализатора позволяет получить прочный активный катализатор. Выход бензина несколько ниже по сравнению с прототипом, однако он имеет повышенное по сравнению с прототипом и серийными катализаторами октановое число (от 80/90 ед до 84/94) и пониженное остаточное содержание серы (до 13-19 ppm, т.е. менее 5% от содержания сернистых соединений в сырье крекинга). При этом бензин в составе суммы светлых обладает октановым числом, позволяющим использовать его в качестве товарного продукта.

Из табл. 1, 2 видно, что ценные свойства бензина каталитического крекинга, получаемого на катализаторах по заявляемому способу, а именно повышение октанового числа на 2-5 пунктов и снижение содержания в нем серы вдвое, достигаются введением меньшего количества (или совсем без использования) исходного цеолита Y и/или исходного микросферического катализатора МС, без применения дорогостоящей отощающей добавки (прокаленного мелкодисперсного глинозема и др.). Это также позволяет упростить технологию и снизить себестоимость катализатора.

Оценка эффективности катализаторов по предлагаемому способу по величине отношения октанотонн к 1% масс. цеолита в составе катализатора (см. фиг.) приводит к однозначному выводу о целесообразности промышленного применения предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ МОТОРНЫХ ТОПЛИВ | 2007 |

|

RU2342423C1 |

| Способ приготовления катализатора крекинга с щелочноземельными элементами | 2016 |

|

RU2621345C1 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2516847C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827817C1 |

| МИКРОСФЕРИЧЕСКИЙ БИЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473384C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473385C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827818C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА КРЕКИНГА | 2012 |

|

RU2500472C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

Настоящее изобретение относится к нефтепереработке, в частности катализаторам каталитического крекинга и способам их получения. Разработан способ получения гранулированного катализатора, который включает смешение порошков цеолита Y (фожазита), природных алюмосиликатов и связующего, перемешивание, формование, стабилизацию и термическую обработку. Способ отличается тем, что используют цеолиты Y в составе продуктов частичной аморфизации их смесей с аморфными алюмосиликатами, а связующим является смесь растворов силиказоля и оксохлорида алюминия в соотношении (60-80):(20-40) мас.%, по абсолютно сухому веществу (а.с.в.). Исходные смеси цеолита Y с аморфными алюмосиликатами содержат 20-40 мас.% цеолита Y с силикатным модулем ≥5. Исходные смеси цеолита Y с аморфными алюмосиликатами подвергают аморфизации в условиях термопаровой обработки до остаточного содержания цеолита 5-15 мас.% с силикатным модулем 9-50. Используют силиказоль с содержанием оксида натрия не более 0,7 мас.% и содержанием диоксида кремния 200-220 г/дм3. Используют оксохлорид алюминия состава Al2(OH)5Cl с содержанием Al2O3 48±4 мас.% и рН водного раствора ≥3,5. Технический результат заключается в получении прочного катализатора, на котором получают бензин с октановым числом выше 80/90 и пониженным содержанием серы, в упрощении технологии производства катализатора, а также в снижении количества выбросов токсичных газов при прокаливании катализатора. 4 з.п. ф-лы, 2 табл., 1 ил., 10 пр.

1. Способ получения гранулированного катализатора крекинга смешением порошков цеолитов Y, природных алюмосиликатов и связующего, перемешивания, формования, стабилизации и термической обработки, отличающийся тем, что используют цеолиты Y в составе продуктов частичной аморфизации их смесей с аморфными алюмосиликатами, а связующим является смесь растворов силиказоля и оксохлорида алюминия в соотношении (60-80):(20-40) мас.% по абсолютно сухому веществу.

2. Способ по п. 1, отличающийся тем, что исходные смеси цеолита Y с аморфными алюмосиликатами содержат от 20 до 40 мас.% цеолита с силикатным модулем ≥5.

3. Способ по п. 1 или 2, отличающийся тем, что исходные смеси цеолита Y с аморфными алюмосиликатами подвергают аморфизации в условиях термопаровой обработки до остаточного содержания цеолита 5-15 мас.% с силикатным модулем 9-50.

4. Способ по п. 1, отличающийся тем, что используют силиказоль с содержанием оксида натрия не более 0,7 мас.% и содержанием диоксида кремния 200-220 г/дм3.

5. Способ по п. 1, отличающийся тем, что используют оксохлорид алюминия состава Al2(ОН)5Cl с содержанием Al2O3 48±4 мас.% и рН водного раствора ≥3,5.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА КРЕКИНГА | 2012 |

|

RU2500472C1 |

| US 5298153 A1, 29.03.1994 | |||

| US 5961817 A1, 05.10.1999 | |||

| RU 2014132774 A, 27.02.2016 | |||

| US 20140080697 A1, 20.03.2014 | |||

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2365409C1 |

Авторы

Даты

2017-09-04—Публикация

2016-10-11—Подача