Изобретение относится к усовершенствованному способу эпоксидирования надуксусной кислотой водонерастворимых органических соединений, содержащих в своей цепи по крайней мере одну двойную связь.

В качестве таких органических соединений могут быть использованы α-олефины (децен-1, додецен-1 и др.), циклоолефины (циклогексен, циклооктен и др.), триглицериды жирных кислот (растительные масла - подсолнечное, рапсовое, льняное, рыжиковое, соевое, пальмовое, оливковое), а также алкиловые эфиры жирных кислот (олеиновой, линолевой, линоленовой и др. кислот), содержащих в своем составе от одной до трех двойных связей.

Данные эпоксидированные органические соединения могут быть использованы в качестве пластификаторов и стабилизаторов ПВХ, а также в качестве компонентов эпоксидных смол и добавок к пластмассам пищевого назначения. Кроме того, получаемые эпоксиды могут служить исходным сырьем для синтеза полиолов, которые в свою очередь могут быть использованы при приготовлении биоразлагаемых смазочных масел и алкидных смол (Michael A.R. Meier, Jurgen О. Metzger and Ulrich S. Schubert. Plant oil renewable resources as green alternatives in polymer science // Chem. Soc. Rev., 2007. V. 36. P. 1788-1802).

Известен непрерывный способ эпоксидирования органических соединений, содержащих, по крайней мере, одну двойную связь, надмуравьиной кислотой путем контакта органической фазы, содержащей органическое соединение, с водной фазой, содержащей надмуравьиную, муравьиную кислоты, катализатор - органическую сульфокислоту и пероксид водорода, в котором процесс проводят в каскаде реакторов смешения при противоточном движении водной и органической фаз, включающего стадии сепарации реакционной смеси после каждого реактора каскада (US 4584390).

В качестве исходного сырья в данном способе используют соевое масло, ненасыщенные спирты С16-С18 и додецен-1, при этом отличительной особенностью способа является образование надмуравьиной кислоты в самом процессе эпоксидирования (in situ). Именно для этого в реакционную смесь добавляют гомогенный катализатор - сильную органическую сульфокислоту.

Основными недостатками данного способа являются необходимость отмывки продуктов эпокидирования от органической сульфокислоты.

Наиболее близким по технической сущности аналогом к заявляемому является способ непрерывного некаталитического эпоксидирования органических соединений, содержащих, по крайней мере, одну двойную связь, надуксусной кислотой в каскаде реакторов при 50-100°С и атмосферном давлении, включающий:

- контакт органической фазы, содержащей органические соединения, с водной фазой, содержащей надукусную кислоту, уксусную кислоту и пероксид водорода;

- разделение реакционной смеси на водную и органическую фазы;

- регенерацию надукусной кислоты в водной фазе;

- возврат (рецикл) водной фазы на стадию эпоксидирования,

в котором на эпоксидирование в реактора каскада подают водную фазу, содержащую уксусную кислоту, пероксид водорода и не более чем 10% масс. надуксусной кислоты, процесс эпоксидирования осуществляют до конверсии надуксусной кислоты, не превышающей 50%, при этом стадию регенерации надукусной кислоты в водной фазе осуществляют путем добавления пероксида водорода к водной фазе и пропускания полученной водной смеси через аппараты, заполненные катионообменной смолой, содержащей сильнокислотные группы (пример 3 патента US 4647678).

Основным недостатком данного непрерывного способа (пример 3 патента US 4647678) является необходимость использования концентрированных водных растворов пероксида водорода (70 мас.%), а также низкая удельная производительность реакторного узла эпоксидирования, которая при эпоксидировании соевого масла (йодное число 130) в непрерывных условиях составляет:

где GУ - удельная производительность по эпоксидату, г/(л*час);

GC - скорость подачи соевого масла в реактора, г/час;

ВЭП - выход эпоксида, %;

ΣVi - суммарный объем реакторов каскада, л (три реактора, объемом по 1 литру).

Степень конверсии двойных связей (ХДС) и выход эпоксида (ВЭП) для примера 3 данного непрерывного способа составляет, соответственно:

где ИЧИСХ - йодное число соевого масла, г I2 на 100 г масла;

ИЧПР - йодное число эпоксидированного соевого масла, г I2 на 100 г масла;

ЭЧПР - эпоксидное число эпоксидированного соевого масла, % кислорода;

ЭЧТР - теоретически возможное эпоксидное число эпоксидированного соевого масла, % кислорода (для соевого масла - 7.57).

Технической задачей изобретения является увеличение удельной производительности процесса при использовании стандартных растворов пероксида водорода (до 37 мас.%).

Данная задача решается способом непрерывного некаталитического эпоксидирования ограничено растворимых в воде органических соединений, содержащих в своей цепи по крайней мере одну двойную связь, надуксусной кислотой при 50-60°C и атмосферном давлении, включающем:

- контакт органической фазы, содержащей органические соединения, с водной фазой, содержащей надукусную кислоту, уксусную кислоту и пероксид водорода;

- разделение реакционной смеси на водную и органическую фазы;

- восстановление содержания надукусной кислоты в водной фазе путем пропускания её через слой гетерогенного катализатора кислотного типа - сульфокатионита;

- возврат (рецикл) водной фазы на стадию эпоксидирования,

в котором контакт органической и водной фаз осуществляют в каскаде реакторов смешения при противоточном движении органической и водной фаз до полной конверсии надуксусной кислоты в каждом из реакторов каскада

Для иллюстрации способа в качестве исходного сырья (органических соединений) использовали подсолнечное масло, метиловые эфиры жирных кислот рапсового и льняного растительных масел, содержащие в своей цепи от одной до трех двойных связей, а также α-олефины (додецен-1 и циклогексен). Однако не противопоказано использование других органических соединений, содержащих в своей цепи двойные связи, например рапсового, оливкового, подсолнечного, льняного, пальмового масел, алкиловых эфиров жирных кислот, входящих в состав вышеперечисленных масел в виде триглицеридов, а также других органических соединений,содержащих двойные связи.

В качестве эпоксидирующего агента использовали надуксусную кислоту (НУК) в виде ее водных растворов, содержащих помимо НУК также уксусную кислоту (УК) и пероксид водорода (ПВ).

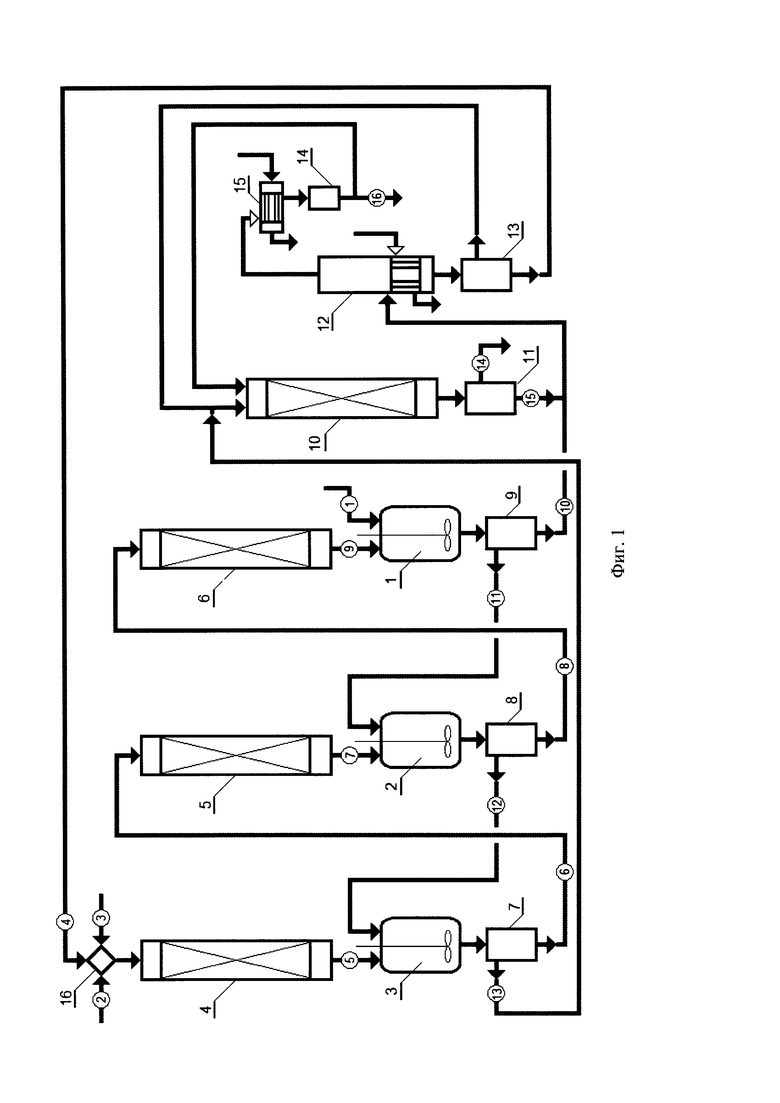

Процесс эпоксидирования органических соединений, содержащих двойные связи, осуществляли на установке, общая принципиальная технологическая схема которой приведена на фиг. 1.

Установка включала в себя каскад из нескольких реакторов смешения, например из трех реакторов смешения (поз. 1, 2, 3), в которых собственно и протекает процесс эпоксидирования. На вход реакторов подают органическую фазу, содержащую органические соединения (потоки 1, 11 и 12), а также водную фазу, содержащую НУК, УК и ПВ (потоки 5, 7 и 9). Температуру в реакторах поддерживают в интервале 50-60°С.

Свежий водный раствор (поток 5), содержащий НУК, УК и ПВ, готовят путем пропускания смеси, содержащей свежую (поток 3) и возвратную (поток 4) УК и водный (37 мас.%) раствор ПВ (поток 2), через слой гетерогенного кислотного катализатора (сульфокатионита), размещенного в первом вертикальном трубчатом аппарате (поз. 4), объемом 0.6 л. Температуру в трубчатых аппаратах поддерживают в интервале 50-60°С.

Реакционную смесь после каждого реактора эпоксидирования разделяют в сепараторах (поз. 7, 8, 9), объемом по 1 л, на водную и органическую фазу. Водную фазу из сепараторов (поз. 7 и 8) направляют на восстановление содержания НУК путем пропускания ее без какого-либо добавления к водной фазе свежего ПВ (потоки 6 и 8) при 50-60°С через слой гетерогенного кислотного катализатора (сульфокатионита), размещенного в нескольких вертикальных трубчатых аппаратах одинакового объема, например в двух (поз. 5 и 6), объемом по 0.9 л. Водную фазу из сепаратора поз. 9 (поток 10) направляют на концентрирование в ректификационную колонну (поз. 12).

Подачу органической фазы, содержащей, главным образом, органические соединения (потоки 1, 11 и 12), а также водной фазы, содержащей НУК, УК и ПВ (потоки 5, 7 и 9) осуществляют противотоком.

Свежий водный раствор, содержащий НУК, УК и ПВ (поток 5), подают в последний реактор каскада (поз. 3), куда также подают частично эпоксидированные продукты (поток 12) из сепаратора (поз. 8). Реакционную смесь из реактора (поз. 3) затем направляют в сепаратор (поз. 7), из которого верхом отводят конечный эпоксидированный продукт - сырец (поток 13) и в полном объеме направляют его на отмывку от УК в скруббер (поз. 10). Водный раствор (поток 6), содержащий, главным образом, воду, ПВ и УК, из нижней части сепаратора (поз. 7) в полном объеме направляют на восстановление содержания НУК в верхнюю часть колонны (поз. 5).

Исходное сырье (поток 1), содержащее непредельные органические соединения, подают в первый реактор каскада (поз. 1), куда также подают водный раствор, содержащий НУК, УК и ПВ (поток 9), полученный в колонне (поз. 6). Реакционную смесь из первого реактора (поз. 1) затем направляют в сепаратор (поз. 9), из которого низом отводят отработанный водный раствор (поток 10), содержащий, главным образом, воду и УК, и который в полном объеме направляют на концентрирование в ректификационную колонну (поз. 12). Органическую фазу из сепаратора (поз. 9), содержащую, главным образом, частично эпоксидированные органические соединения (поток 11), в полном объеме направляют во второй реактор каскада (поз. 2), в который также дозируют водный раствор (поток 7), содержащий УК, ПВ и НУК, полученный в колонне (поз. 5), а затем и в третий реактор каскада (поз. 3). Органическую фазу из последнего сепаратора (поз. 7), содержащую, главным образом, эпоксидированные

органические соединения, направляют в скруббер (поз. 10) на отмывку от уксусной кислоты водой, подаваемой из емкости (поз. 14), а конечный продукт - эпоксидированные органические соединения (поток 14), выводят из верхней части сепаратора (поз. 11).

Водную фазу из сепараторов (поз. 9 и 11) объединяют в один поток и направляют в дистилляционную колонну (поз. 12) на выделение из нее уксусной кислоты, которую отводят кубом данной колонны, собирают ее в емкость (поз. 13) и практически в полном объеме (поток 4) возвращают в процесс. При этом верхний слой жидкости в емкости (поз. 13), по мере накопления в нем органической фазы, периодически направляют в скруббер (поз. 10). Воду, введенную в процесс вместе с пероксидом водорода и полученную в результате его превращения, а также воду, поданную на отмывку в скруббер (поз. 10), отбирают в виде паров верхом колонны (поз. 12), конденсируют в теплообменнике (поз. 15) и собирают в емкость (поз. 14). Часть воды из емкости (поз. 14) выводят из системы с потоком 16, а другую часть возвращают в скруббер (поз. 10).

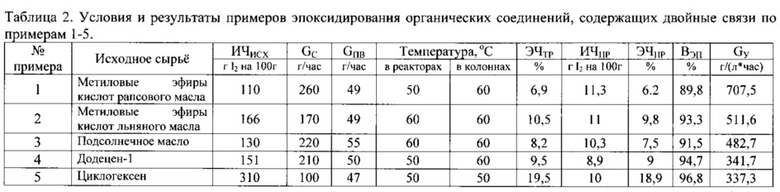

Следующие примеры иллюстрируют способ

Пример 1

В качестве исходного сырья используют метиловые эфиры кислот рапсового масла, которые подают (поток 1) в первый реактор каскада (поз. 1) со скоростью 260 г/час. Каскад включает в себя три реактора (поз. 1-3) общим объемом 0.33 л. Скорость подачи пероксида водорода в смеситель (поз. 16) составляет - 49 г/час. Температуру в реакторах (поз. 1-3) каскада поддерживают в интервале 50±2°С. Температуру в колоннах (поз. 4-6) - в интервале 60±2°С.

Эпокисдированные метиловые эфиры кислот рапсового масла отбирают из сепаратора (поз. 11), определяют йодное (ИЧ) и эпоксидное числа (ЭЧ) и рассчитывают выход эпоксида (ВЭП) и удельную производительность (GУ), которые для данного примера составили 89.8% и 707.5 г/(л*час) соответственно.

Полный материальный баланс примера 1 приведен в таблице 1.

Пример 2

Процесс эпоксидирования осуществляют аналогично примеру 1, но в качестве исходного сырья используют метиловые эфиры кислот льняного масла, которые подают со скоростью 170 г/час в первый реактор каскада, состоящий из четырех реакторов общим объемом 0,31 л.

Температуру в реакторах каскада поддерживают в интервале 60±2°С. Условия и результаты примера приведены в таблице 2.

Пример 3

Процесс эпоксидирования осуществляют аналогично примеру 1, но в качестве исходного сырья используют подсолнечное масло, которое подают со скоростью 220 г/час в первый реактор каскада, состоящий из четырех реакторов общим объемом 0,417 л. Скорость подачи пероксида водорода в смеситель (поз. 16) составляет - 55 г/час. Температуру в реакторах каскада поддерживают в интервале 60±2°С. Условия и результаты примера приведены в таблице 2.

Пример 4

Процесс эпоксидирования осуществляют аналогично примеру 1, но в качестве исходного сырья используют додецен-1, который подают в первый реактор каскада, состоящий из трех реакторов общим объемом 0,582 л, со скоростью 210 г/час. Скорость подачи пероксида водорода в смеситель (поз. 16) составляет - 50 г/час. Условия и результаты примера приведены в таблице 2.

Пример 5

Процесс эпоксидирования осуществляют аналогично примеру 1, но в качестве исходного сырья использовали циклогексен, который подают со скоростью 100 г/час в первый реактор каскада, включающий четыре реактора общим объемом 0,287 л. Скорость подачи пероксида водорода в смеситель (поз. 16) составляет - 47 г/час. Температуру в колоннах поддерживают в интервале 50±2°С. Условия и результаты примера приведены в таблице 2.

Проведение процесса данным способом позволяет увеличить удельную производительность реакторного узла с 145 до 337-707 г/(л*час) при использовании 37% водных растворов пероксида водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 2015 |

|

RU2581051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2161172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ ПЛАСТИФИКАТОРОВ | 1969 |

|

SU245760A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИАМИНА С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА | 2020 |

|

RU2743925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННОГО РАПСОВОГО МАСЛА | 2013 |

|

RU2515495C1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2014 |

|

RU2623274C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИИЗОЦИАНАТА | 2020 |

|

RU2750198C1 |

| Способ переработки лактата аммония в молочную кислоту и её сложные эфиры | 2015 |

|

RU2664125C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО ИЗОТОПА КИСЛОРОДА О-18 | 2023 |

|

RU2812219C1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2003 |

|

RU2327694C2 |

Изобретение относится к нефтехимии, в частности к усовершенствованному способу эпоксидирования надуксусной кислотой водонерастворимых органических соединений, содержащих в своей цепи по крайней мере одну двойную связь. Способ включает в себя контакт органической фазы, содержащей органические соединения, с водной фазой, содержащей надукусную кислоту, уксусную кислоту и пероксид водорода, в каскаде реакторов смешения при температуре 50-60°С и атмосферном давлении при противоточном движении органической и водной фаз до полной конверсии надуксусной кислоты в каждом из реакторов, разделение реакционной смеси после каждого из реакторов на водную и органическую фазы, восстановление содержания надуксусной кислоты в водной фазе путем пропускания ее через слой гетерогенного катализатора кислотного типа – сульфокатионита и возврат (рецикл) водной фазы на стадию эпоксидирования. Технический результат - увеличение удельной производительности реакторного узла эпоксидирования до 337-707 г/(л⋅час) при использовании 37% водных растворов пероксида водорода. 1 ил., 2 табл., 5 пр.

Способ непрерывного некаталитического эпоксидирования ограниченно растворимых в воде органических соединений, содержащих в своей цепи по крайней мере одну двойную связь, надуксусной кислотой при 50-60°C и атмосферном давлении, включающий:

- контакт органической фазы, содержащей органические соединения, с водной фазой, содержащей надукусную кислоту, уксусную кислоту и пероксид водорода;

- разделение реакционной смеси на водную и органическую фазы;

- восстановление содержания надукусной кислоты в водной фазе путем пропускания ее через слой гетерогенного катализатора кислотного типа - сульфокатионита;

- возврат (рецикл) водной фазы на стадию эпоксидирования,

отличающийся тем, что контакт органической и водной фаз осуществляют в каскаде реакторов смешения при противоточном движении органической и водной фаз до полной конверсии надуксусной кислоты в каждом из реакторов

| US 4647678 A, 03.03.1987 | |||

| US 4584390 А, 22.04.1985 | |||

| US 6448418 B1, 10.09.2002, | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ ПЛАСТИФИКАТОРОВ | 0 |

|

SU245760A1 |

Авторы

Даты

2017-09-19—Публикация

2016-06-16—Подача