Изобретение относится к области изготовления профильных изделий из полупроводникового кремния, преимущественно распыляемых мишеней, которые могут быть использованы при нанесении тонких покрытий на активные элементы приборов электронной, оптической, компьютерной техники.

Мишени для распыления обычно получают методами порошковой металлургии и литьем. Мишени, изготовленные методами порошковой металлургии, содержат большое количество кислорода и имеют высокую пористость и неупорядоченную структуру. Мишени, получаемые литьем, лишены этих недостатков, но характеризуются высокими внутренними напряжениями, что приводит к их преждевременному разрушению в процессе эксплуатации. В настоящее время из кремния не удается получить посредством литья мишени с низкой пористостью и невысоким уровнем внутренних напряжений, что вынуждает производителей использовать порошковые технологии. Основная причина этого состоит в том, что для плавления загрузки кремния используются кварцевые тигли, после чего содержащийся в кремнии кислород в форме SiO приводит к возникновению пористости изделия в процессе охлаждения, поскольку его растворимость в материале отливки понижается при ее охлаждении.

Тем не менее, литье в формы является единственным экономически приемлемым способом получения крупногабаритных изделий сложной конфигурации из кремния. Методы плавления в форме, а также литья в горячую форму непригодны вследствие сильного химического взаимодействия расплава с материалом формы. Литье в холодные формы снимает эти трудности, но растрескивание становится неизбежным в связи со значительным термоударом.

Таким образом, температура формы должна быть достаточно низкой, чтобы при быстрой кристаллизации прилегающего к ней слоя будущей отливки не возникало сцепления кремния с поверхностью графита. Вместе с тем температура формы должна быть достаточно высокой, чтобы процесс кристаллизации основного объема протекал направленно.

Известен способ изготовления изделий из сплава на основе кремния (по патенту US4402905, Н 419/10, 1983) [1], включающий приготовление смеси порошкообразных кремния и 2-8 масс. % алюминия в качестве легирующего компонента, сплавление смеси, охлаждение сплава со скоростью 106 °С/с до затвердевания, размол полученного сплава до частиц размером не более 0,5 мм и горячее прессование порошка при температуре 1350-1450°С и давлении 25-30 МПа в форме, имеющей конфигурацию изделия. При этом пористость сплава составляет не менее 10%. Получаемые изделия в виде пластин диаметром до 50 мм и толщиной до 1,5 мм используются в качестве подложек в полупроводниковых приборах и имеют неупорядоченную кристаллическую структуру, которая обусловлена спецификой порошковой технологии.

Недостатками известного способа являются: высокая пористость получаемых изделий, невозможность получения упорядоченной кристаллической структуры материала изделия, трудность изготовления изделий больших размеров и сложной формы, а также многостадийность процесса и необходимость использования сложного оборудования.

Известен также способ изготовления изделий из сплава на основе кремния (по патенту US5833772, Н 148/400, 1998) [2] с содержанием алюминия 2-40%, титана 15-45% и других легирующих элементов в количестве до 10 масс. %, включающий сплавление компонентов, разливку первичного сплава в формы в виде стержней, переплав стержней и диспергирование вторичного сплава в ленты, измельчение лент в порошок с размером частиц не более 0,2 мм и формирование из порошка изделия путем прессования в форме в течение 2-х часов под давлением 40 МПа при 700°С и охлаждение изделия. Получаемые изделия используются в качестве деталей конструкций.

Недостатками данного способа являются сложность изготовления изделий с пониженным содержанием алюминия ввиду низкой пластичности таких сплавов, повышенная пористость изделий, трудность создания сплава с упорядоченной кристаллической структурой, ограниченность размеров и формы получаемых изделий, обусловленная технологией прессования, многостадийность процесса и необходимость использования сложного оборудования.

Наиболее близким к предлагаемому изобретению и принятым за прототип является способ изготовления изделий из сплава на основе кремния (по патенту РФ №2184164, С22С 1/04, С23С 14/34, опубл. 27.06.2002) [3], включающий сплавление кремния с легирующим компонентом с получением первичного сплава, переплав этого сплава с получением вторичного сплава, формирование изделия из вторичного сплава и охлаждение изделия, причем формирование изделия осуществляют литьем.

Недостатками способа [3] являются избыточная сложность трехстадийного переплава, а также невозможность получения мишеней из чистого нелегированного кремния. Сплавление исходного кремния с легирующими элементами проводится при высоких температурах: 1860-1980°С, что требует значительных энергетических затрат. Получаемые по способу [3] мишени могут использоваться для изготовления токоведущих дорожек в интегральных микросхемах, но непригодны для создания пленок полупроводникового аморфного кремния в этих структурах.

Технический результат, на достижение которого направлено заявляемое изобретение, состоит в получении крупногабаритных профильных изделий из чистого кремния, пригодных для использования в качестве магнетронных мишеней, а также улучшении технико-экономических показателей технологического цикла.

Для достижения названного технического результата в способе получения кремниевых мишеней для магнетронного распыления, включающем плавление кремния и получение изделия путем литья, плавление кремния проводят в графитовом тигле с донным летниковым отверстием при вертикальном перемещении тигля в нагревателе с градиентом температуры, а слив расплава кремния проводят в летниковое отверстие графитовой формы.

Шихта полупроводникового поликристаллического кремния размещается в тигле из плотного графита, снабженного донным летниковым отверстием. Тигель перемещают вертикально вверх в полости графитового нагревателя. По мере плавления шихты образуется расплав кремния, постепенно увеличивающийся по объему. В области летникового отверстия формируется пробка из застывшего кремния, предотвращающая слив расплава. После достижения необходимой для плавления температуры происходит спонтанный слив содержимого тигля в летниковое отверстие закрытой формы, изготовленной из плотного графита. В связи с увеличением удельного объема кремния при его кристаллизации из жидкой фазы неизбежен выброс избыточного материала в летниковое отверстие формы. К преимуществам заявляемого изобретения по сравнению с прототипом относится следующее.

Полученное профильное изделие состоит из чистого кремния с небольшим содержанием углерода и после незначительной механической доработки может использоваться в качестве мишени для получения аморфного кремния магнетронным распылением.

Использование спонтанного слива после плавления пробки кремния в летниковом отверстии тигля обеспечивает минимальный уровень перегрева расплава и возможность извлечения отливки из литьевой формы. Значительно более низкое энергопотребление как вследствие меньших температур, так и за счет сведения трех стадий процесса до одной.

Графитовый тигель и литьевая форма могут использоваться неоднократно.

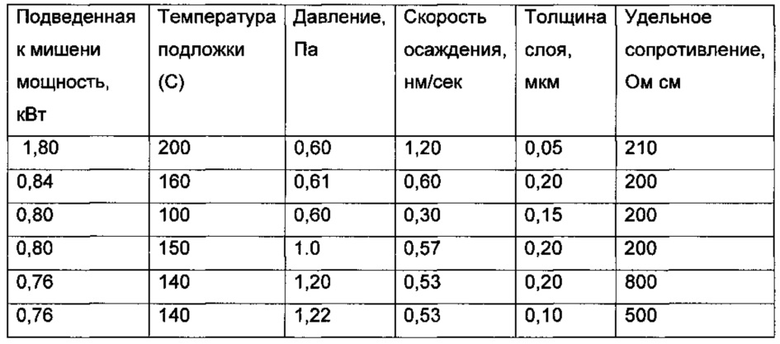

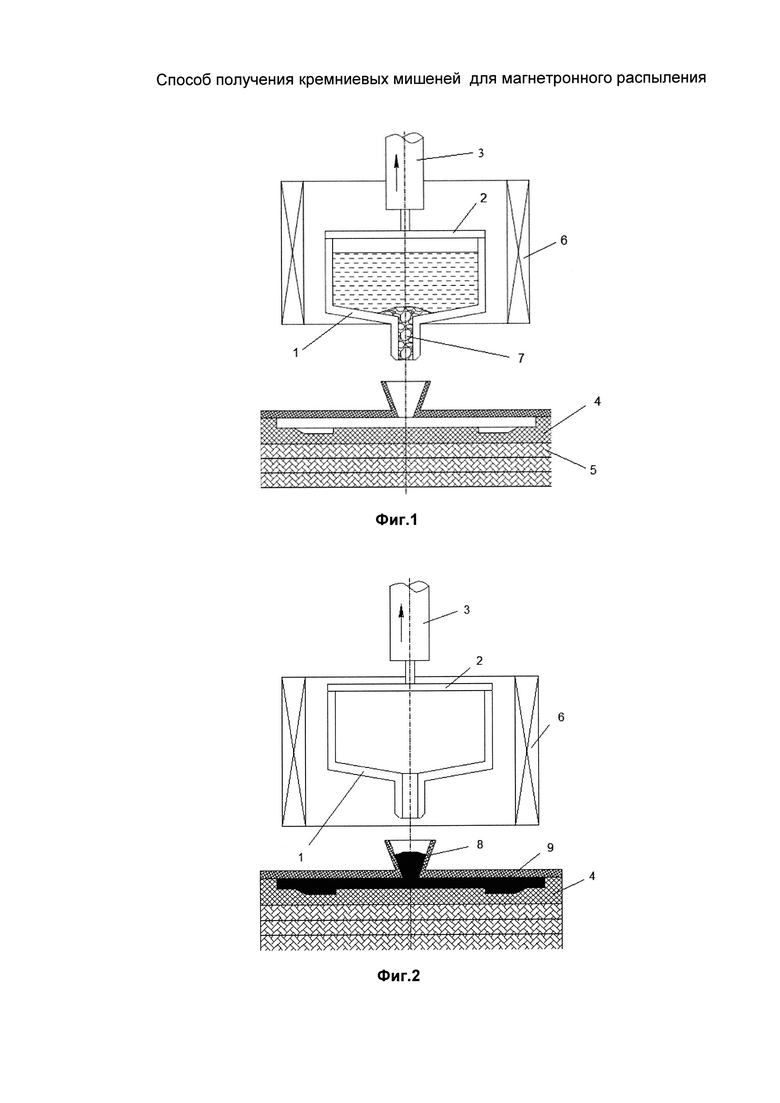

Пример использования способа. В тигель 1 из графита МПГ-6 (Фиг. 1) загрузили 450 г дробленого кремния КПС-1. Верхнюю крышку тигля 2 прикрепили к вытяжному штоку 3 установки «Редмет-10М». Под тиглем разместили литьевую форму 4, изготовленную из графита МПГ-6. Под нижней поверхностью формы 4 установили слой тепловой изоляции 5 из углеродного войлока НТМ 200 м. После герметизации камеры установки достигли температуры 1550°С на нагревателе 6 и начали подъем тигля 1 с его вращением со скоростью 1 мм/мин. После плавления основного содержимого тигля 1 в области его донного отверстия образовалась пробка 7 из застывшего кристаллического кремния, предотвращающая слив расплава. По мере дальнейшего подъема тигля пробка 7 расплавилась. После слива расплава в летниковое отверстие формы 4 он закристаллизовался в ее объеме (Фиг. 2). Избыток кремния 8, возникший за счет объемного эффекта кристаллизации и вышедший из закрытой формы в летниковое отверстие, позволяет избежать разрушения отливки. Затем плавно снизили температуру нагревателя 6. Далее отделили отливку кремния 9 от формы 4 и механически отрезали от нее избыточный участок кремния 8.

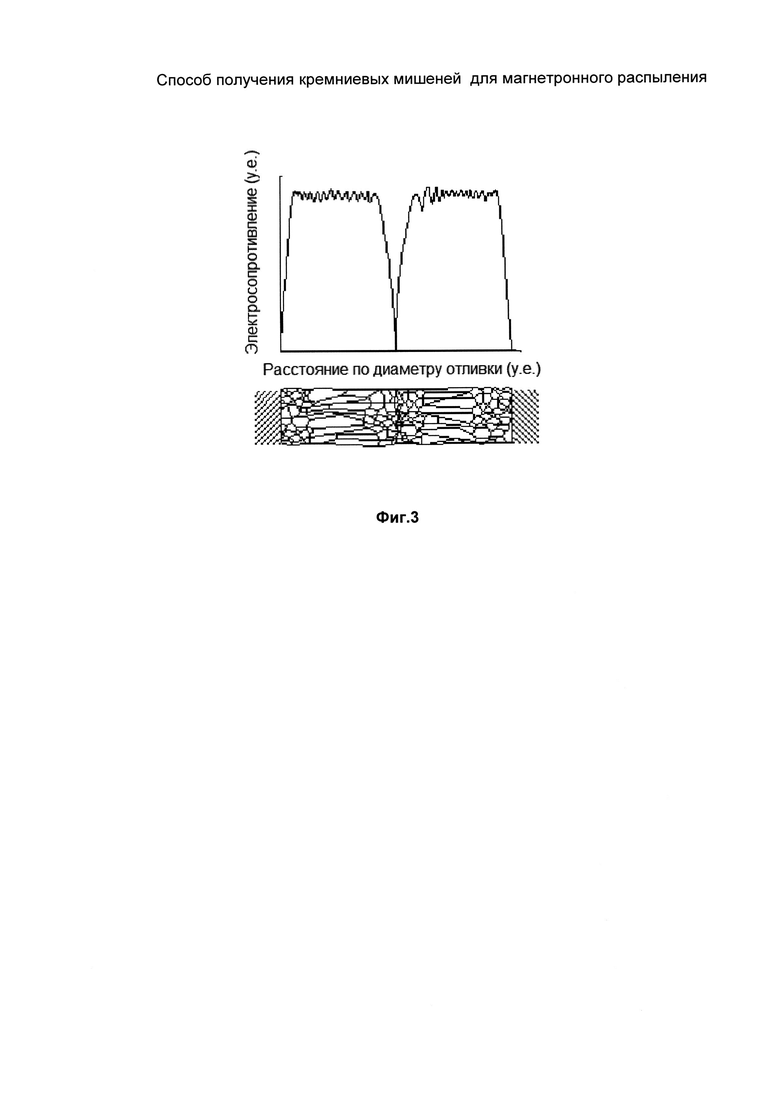

В результате получили литую кремниевую мишень диаметром 170 мм. Результаты металлографических и электрических исследований материала мишени схематически иллюстрируются Фиг. 3. Быстрая кристаллизация прилегающего к поверхности формы слоя приводит к образованию мелкозернистой структуры. В дальнейшем формируется плоский фронт кристаллизации, приводящий к образованию столбчатой структуры. В области контакта кристаллизующихся слоев формируется высокодефектная зона, образованная мелкими кристаллами (нижняя часть Фиг. 3). Измерение распределения удельного электрического сопротивления по сечению отливок, проведенное от краев литьевой формы (верхняя часть Фиг. 3) методом сопротивления растекания, указывает на существенное загрязнение приповерхностного слоя толщиной 0,3-0,6 мм. Падение удельного электросопротивления в области контакта кристаллизующихся слоев вызвано оттеснением примесей от фронта кристаллизации.

Полученные изделия прошли испытания в качестве мишеней для установки магнетронного распыления «Оратория-5» при получении пленок аморфного кремния в процессах изготовления интегральных микросхем. Результаты испытаний сведены в таблицу 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки изделий из тугоплавких металлов и их соединений и устройство для его осуществления | 1982 |

|

SU1086025A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| Способ получения полых нагревателей сопротивления на основе углеродкарбидокремниевого материала | 2016 |

|

RU2620688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВЫХ ПЛАСТИН ОБЛЕГЧЕННОЙ КОНСТРУКЦИИ И РАЗБОРНАЯ ЛИТЕЙНАЯ ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2026141C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГРУППОВОГО ВЫРАЩИВАНИЯ ОРИЕНТИРОВАННЫХ СЛОЕВ КРЕМНИЯ НА УГЛЕРОДНОЙ ТКАНИ | 2004 |

|

RU2258772C1 |

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

Изобретение относится к литейному производству, в частности к получению кремниевых профильных отливок для мишеней магнетронного распыления. Шихту полупроводникового поликристаллического кремния расплавляют в графитовом тигле, который перемещают вертикально в полости нагревателя. В донном отверстии тигля формируется пробка из застывшего кремния. После расплавления пробки происходит слив расплава через донное отверстие в литниковое отверстие графитовой формы и его кристаллизация. Обеспечивается получение изделий из кремния высокой чистоты. 3 ил., 1 табл., 1 пр.

Способ получения кремниевых мишеней для магнетронного распыления, включающий плавление кремния в графитовом тигле и разливку его в графитовую форму, отличающийся тем, что плавление кремния осуществляют при вертикальном перемещении графитового тигля в полости нагревателя с формированием в донном отверстии тигля пробки из застывшего кремния, после расплавления которой осуществляют слив расплава через донное отверстие тигля в литниковое отверстие закрытой графитовой формы и его кристаллизацию.

| JP 2005125381 A, 19.05.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ КРЕМНИЯ | 2000 |

|

RU2184164C2 |

| RU 2008128526 A, 20.01.2010 | |||

| СПОСОБ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015834C1 |

| Устройство для управления грузоподъемным механизмом | 1985 |

|

SU1384538A1 |

| CN 103590095 A, 19.02.2014. | |||

Авторы

Даты

2017-09-21—Публикация

2016-04-04—Подача