Изобретение относится к области нефтехимии, а именно к получению циклопентана.

Известен способ получения циклопентана из циклопентадиена, который осуществляют при непрерывной подаче раствора циклопентадиена в циклопентане, н-гексане, бензоле, толуоле, циклогексане, этаноле, метаноле, трет-бутаноле, третичном амиловом спирте и водорода на неподвижный слой катализатора, представляющего собой γ-окись алюминия с палладиевыми активными центрами 0,2-0,6 мас. % при массовом отношении циклопентана к растворителю 1:(5-10) с мольным соотношением циклопентадиен:водород 1:(3-4) соответственно, при давлении в реакционной зоне 0,9-1,8 МПа и температуре 44-72°C, выходящую из зоны реакции реакционную массу охлаждают во внешнем теплообменнике и делят на два потока, один из которых выводят в качестве целевого продукта, а другой смешивают со свежим сырьевым потоком, содержащим циклопентадиен и растворитель в соотношении к циркулирующему потоку реакционной массы 1:(6-10), и распределяют в реакционной зоне с помощью сопла Вентури, куда также подают водород, при этом обеспечивают объемную скорость подачи реакционной массы 2-4 ч-1, см. CN Патент №1911875, С07С 13/10; С07С 5/03, 2007.

Недостатком способа является то, что непрореагировавшие в зоне гидрирования циклопентадиен и промежуточный продукт циклопентен содержатся в целевом продукте, что снижает степень чистоты и выход получаемого циклопентана.

Наиболее близким по технической сущности является способ получения циклопентана из дициклопентадиена, включающий подачу дициклопентадиена в нижнюю зону крекинга реакционно-дистилляционной колонны (реакционно-дистилляционного аппарата), термическое разложение дициклопентадиена в кубе колонны до циклопентадиена в присутствии растворителя, отделение от дициклопентадиена парообразного циклопентадиена в зоне разделения, который затем подают в каталитическую зону (зону гидрирования), ниже которой (в которую) осуществляют подачу газа, содержащего водород, при этом циклопентадиен разбавляют и гидрируют по мере его получения на неподвижном слое никелевого, никель-молибденового, платинового, палладиевого, хромит медного катализатора или их совокупности, с последующей подачей парообразных продуктов реакции из зоны гидрирования на разделение в дистилляционную зону реакционно-дистилляционного аппарата, а отбор циклопентана ведут с верха дистилляционной зоны реакционно-дистилляционного аппарата после конденсации парофазного потока (парофазных продуктов реакции) и отделения от него водорода и других побочных продуктов отходящего газа (неконденсируемых парофазных продуктов), при этом реакционно-дистилляционный аппарат работает при температуре 50-350°C и давлении от 0 до 50 psig (от 0 до 0,35 МПа избыточном), см. US Патент №6100435, МПК7 С07С 4/22, С07С 5/02, С07С 5/333, С07С 13/10, 2000.

Недостатком указанного способа является то, что непрореагировавшие в зоне гидрирования циклопентадиен и промежуточный продукт циклопентен содержатся в циклопентане, отобранном с верха дистилляционной зоны реакционно-дистилляционного аппарата, что связано с большей их летучестью (меньшей температурой кипения) по сравнению с циклопентаном. Кроме того, разложение дициклопентадиена до циклопентадиена ведут в кубе реакционно-дистилляционного аппарата, что препятствует обеспечению высокой производительности и обуславливает присутствие в кубовой жидкости равновесного количества мономера циклопентадиена, активно вступающего в реакции олигомеризации, что увеличивает количество побочных продуктов при разложении дициклопентадиена. В результате изложенного снижается его выход и степень чистоты получаемого циклопентана.

Задачей изобретения является повышение выхода с увеличением степени чистоты получаемого циклопентана.

Техническая задача решается тем, что в способе получения циклопентана из дициклопентадиена путем разложения дициклопентадиена при температуре 280-350°C до циклопентадиена, отделения циклопентадиена от дициклопентадиена в зоне разделения реакционно-дистилляционного аппарата, подачи полученного парообразного циклопентадиена в зону гидрирования, куда также осуществляют подачу газа, содержащего водород, гидрирование циклопентадиена ведут на никелевых, платиновых, палладиевых и других известных катализаторах гидрирования при избыточном давлении 0,1-0,35 МПа, при этом циклопентадиен разбавляют и гидрируют по мере его получения с подачей продуктов реакции гидрирования на разделение в дистилляционную зону реакционно-дистилляционного аппарата, конденсацией парофазных продуктов реакции гидрирования, согласно изобретению разложение дициклопентадиена осуществляют в подогревателе с последующей подачей в зону разделения реакционно-дистилляционного аппарата, жидкие продукты реакции из зоны гидрирования совместно с продуктами, полученными после конденсации парофазных продуктов реакции гидрирования и отделения их от неконденсируемых, подают на питающую тарелку дистилляционной зоны аппарата, после охлаждения подают на орошение в верхнюю часть зоны разделения и на разбавление в зону гидрирования, отбор циклопентана ведут из нижней части дистилляционной зоны, а сконденсированные верхние продукты дистилляционной зоны направляют на орошение в верхнюю часть дистилляционной зоны и на разбавление в зону гидрирования.

Решение технической задачи позволяет повысить выход циклопентана до 10% с увеличением его чистоты.

В связи с отсутствием по прототипу данных о выходе целевого продукта циклопентана представлен контрольный пример по способу получения циклопентана из дициклопентадиена с использованием оптимальных параметров, указанных в патенте US №6100435.

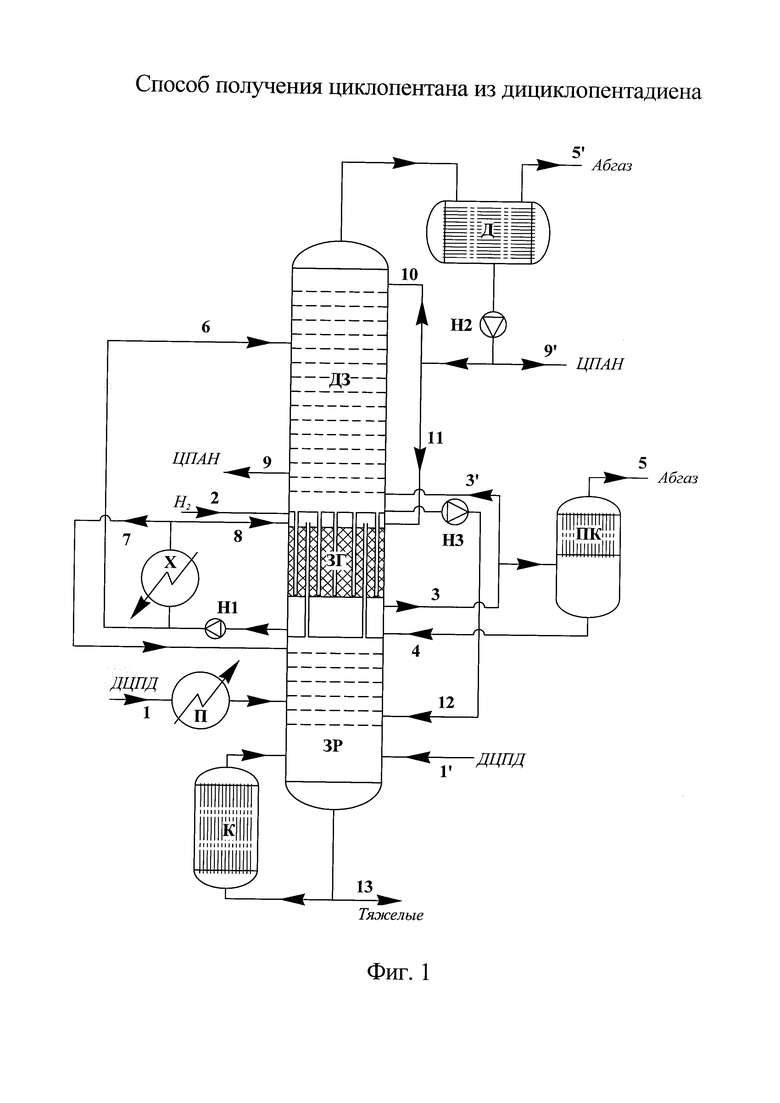

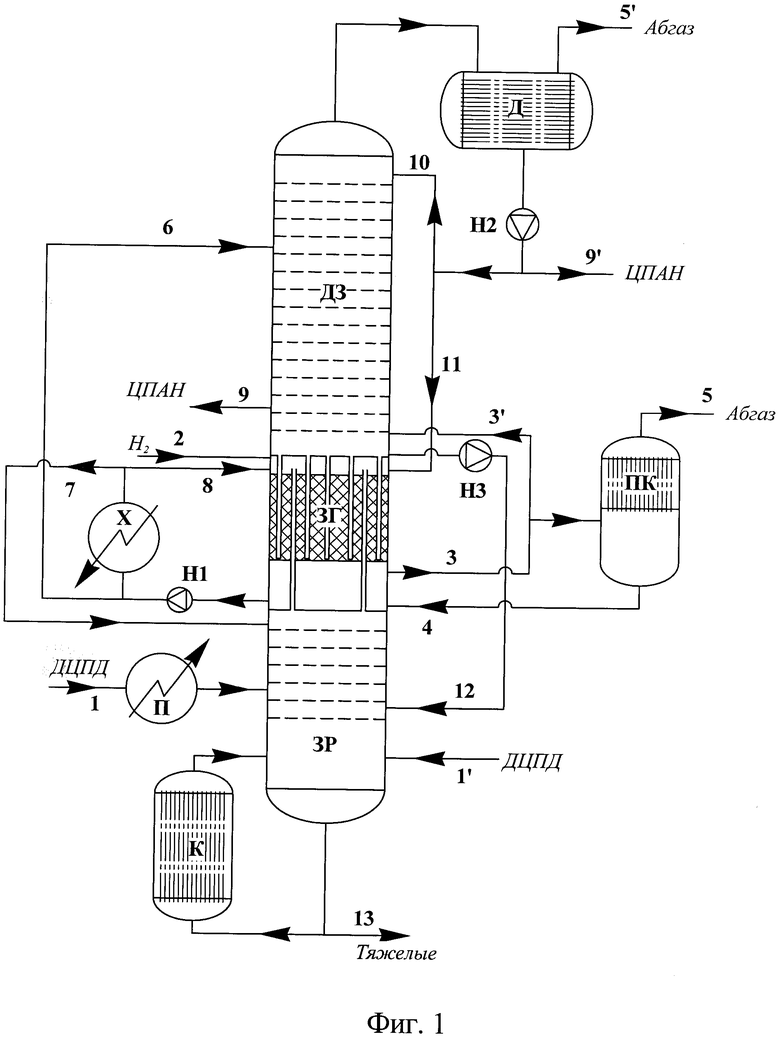

Для лучшего понимания сущности процесса представлено схемное решение способа получения циклопентана из дициклопентадиена по прототипу и заявляемому объектам, см. Фиг. 1.

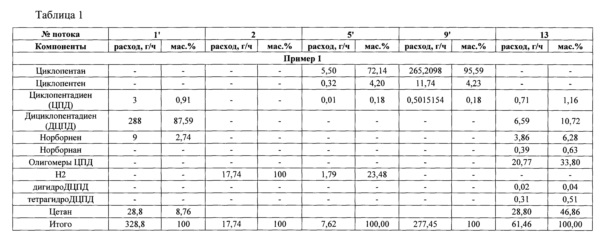

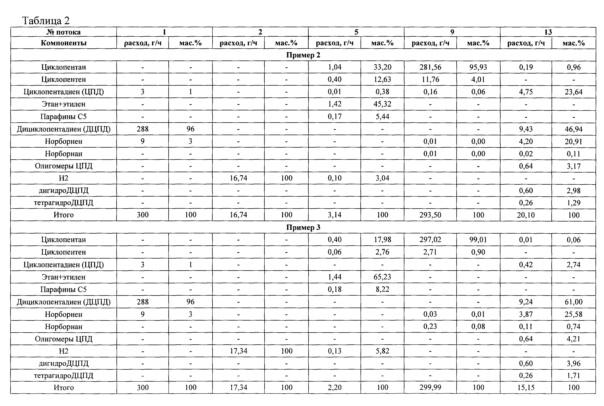

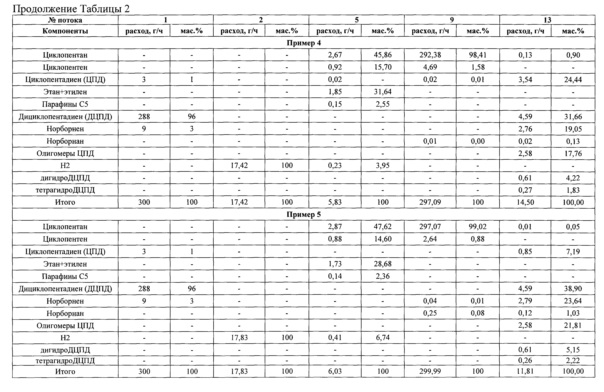

Данное изобретение иллюстрируют следующие примеры конкретного выполнения. Покомпонентный материальный баланс по объекту-прототипу приведен в Таблице 1, по примерам конкретного выполнения 2-5 приведен в Таблице 2.

Пример 1 - контрольный по прототипу.

Дициклопентадиен с разбавителем цетаном при соотношении разбавитель:дициклопентадиен, равном 10:90, в количестве 328,8 г/ч подают по линии 1' в низ зоны разделения ЗР реакционно-дистилляционного аппарата для разложения при температуре 240°C и отделения полученного в результате разложения циклопентадиена от дициклопентадиена. Для создания парового потока в нижней части зоны разделения ЗР используют кипятильник К. Парообразный циклопентадиен подают в зону гидрирования ЗГ, куда также по линии 2 осуществляют подачу водорода в количестве 17,74 г/час. Гидрирование циклопентадиена ведут по мере его получения на палладиевом катализаторе гидрирования при температуре 78°C и давлении 8 psig (0,156 МПа абсолютных). Парофазные продукты реакции гидрирования подают на разделение в дистилляционную зону ДЗ реакционно-дистилляционного аппарата по линии 3'. Жидкие продукты реакции насосом H1 после охлаждения в холодильнике X подают на орошение в верхнюю часть зоны разделения по линии 7 в количестве 275,3 г/ч и на разбавление в зону гидрирования по линии 8, аналогично, что и по заявляемому объекту, в связи с тем, что теплоту экзотермической реакции гидрирования необходимо снимать, а в описании прототипа не указано, как реализована эта стадия процесса. Сконденсированные в дефлегматоре Д верхние продукты дистилляционной зоны направляют насосом Н2 на орошение в верхнюю часть дистилляционной зоны по линии 10 в количестве 280 г/ч и отбирают в качестве готового продукта по линии 9' в количестве 277,45 г/ч. Неконденсируемые в дефлегматоре Д продукты (абгаз) выводят по линии 5' в количестве 7,62 г/ч. При этом избыток жидкости, содержащий тяжелые побочные продукты, с низа дистилляционной зоны аппарата по линии 12 насосом H3 направляют в зону разделения, аналогично, что и по заявляемому объекту. Тяжелые побочные продукты и олигомеры циклопентадиена выводят из нижней части зоны разделения реакционно-дистилляционного аппарата по линии 13 в количестве 61,46 г/ч.

Степень чистоты полученного циклопентана составляет 95,6%, см. таблицу 1, поток 9, концентрацию циклопентана. Выход циклопентана в расчете на чистый продукт составляет 84,1% Выход принимается равным отношению расхода полученного чистого циклопентана 265,2 г/час, см. таблицу 1, поток 9, расход циклопентана к стехиометрическому, который для указанного вида исходного сырья составляет 315,3 г/час, расчет ведут как 265,2/315,3⋅100%, выход равен 84,1%. При этом конверсия дициклопентадиена составляет 97,71% при селективности превращения в циклопентан 89,7%.

Примеры 2-5 по заявляемому объекту

Пример 2

Дициклопентадиен (96 мас. %) в количестве 300 г/час по линии 1 подают в подогреватель П, разложение дициклопентадиена ведут в подогревателе при температуре 280°C. Продукты разложения подают в зону разделения ЗР реакционно-дистилляционного аппарата для отделения полученного в результате разложения циклопентадиена от дициклопентадиена. Для создания парового потока в нижней части зоны разделения ЗР используют кипятильник К. Парообразный циклопентадиен подают в зону гидрирования ЗГ сверху на слой катализатора, куда также по линии 2 осуществляют подачу водорода, в количестве 16,74 г/час. Гидрирование циклопентадиена ведут по мере его получения на палладиевом катализаторе гидрирования при температуре 80°C и избыточном давлении 0,1 МПа. Парофазные продукты реакции гидрирования отбирают с низа слоя катализатора и подают на конденсацию в парциальный конденсатор ПК по линии 3. Из зоны гидрирования ЗГ жидкие продукты реакции совместно с продуктами (линия 4), полученными после конденсации парофазных продуктов реакции гидрирования и отделения их от неконденсируемых продуктов (абгаз), отбираемых по линии 5 в количестве 3,14 г/час, насосом H1 подают на разделение в дистилляционную зону ДЗ на питающую тарелку реакционно-дистилляционного аппарата по линии 6 в количестве 746,35 г/ч, после охлаждения в холодильнике X на орошение в верхнюю часть зоны разделения по линии 7 в количестве 456,07 г/ч и на разбавление в зону гидрирования по линии 8. Отбор циклопентана ведут из нижней части дистилляционной зоны по линии 9 в количестве 293,5 г/ч. Сконденсированные в дефлегматоре Д верхние продукты дистилляционной зоны направляют насосом Н2 на орошение в верхнюю часть дистилляционной зоны по линии 10 в количестве 2014,65 г/ч и на разбавление в зону гидрирования по линии 11. При этом избыток жидкости, содержащий тяжелые побочные продукты, с низа дистилляционной зоны аппарата по линии 12 насосом H3 направляют в зону разделения. Тяжелые побочные продукты и олигомеры циклопентадиена выводят из нижней части зоны разделения реакционно-дистилляционного аппарата по линии 13 в количестве 20,10 г/ч.

Степень чистоты полученного циклопентана составляет 96%. Выход циклопентана в расчете на чистый продукт (281,56/315,3)⋅100% составляет 89,3%. При этом конверсия дициклопентадиена составляет 96,72% при селективности превращения в циклопентан 94,6%.

Пример 3

Дициклопентадиен (96 мас. %) в количестве 300 г/час по линии 1 подают в подогреватель П, разложение дициклопентадиена ведут в подогревателе при температуре 280°C. Продукты разложения подают в зону разделения ЗР реакционно-дистилляционного аппарата для отделения полученного в результате разложения циклопентадиена от дициклопентадиена. Для создания парового потока в нижней части зоны разделения ЗР используют кипятильник К. Парообразный циклопентадиен подают в зону гидрирования ЗГ сверху на слой катализатора, куда также по линии 2 осуществляют подачу водорода, в количестве 17,34 г/час. Гидрирование циклопентадиена ведут по мере его получения на палладиевом катализаторе гидрирования при температуре 85°C и избыточном давлении 0,35 МПа. Парофазные продукты реакции гидрирования отбирают с низа слоя катализатора и подают на конденсацию в парциальный конденсатор ПК по линии 3. Из зоны гидрирования жидкие продукты реакции совместно с продуктами (линия 4), полученными после конденсации парофазных продуктов реакции гидрирования и отделения их от неконденсируемых продуктов (абгаз), отбираемых по линии 5 в количестве 2,20 г/час, насосом H1 подают на разделение в дистилляционную зону ДЗ на питающую тарелку реакционно-дистилляционного аппарата по линии 6 в количестве 1650,90 г/ч, после охлаждения в холодильнике X на орошение в верхнюю часть зоны разделения по линии 7 в количестве 429,63 г/ч и на разбавление в зону гидрирования по линии 8. Отбор циклопентана ведут из нижней части дистилляционной зоны по линии 9 в количестве 299,99 г/ч. Сконденсированные в дефлегматоре Д верхние продукты дистилляционной зоны направляют насосом Н2 на орошение в верхнюю часть дистилляционной зоны по линии 10 в количестве 2294,48 г/ч и на разбавление в зону гидрирования по линии 11. При этом избыток жидкости, содержащий тяжелые побочные продукты, с низа дистилляционной зоны аппарата по линии 12 насосом H3 направляют в зону разделения. Тяжелые побочные продукты и олигомеры циклопентадиена выводят из нижней части зоны разделения реакционно-дистилляционного аппарата по линии 13 в количестве 15,15 г/ч.

Степень чистоты полученного циклопентана составляет 99%. Выход чистого циклопентана (297,02/315,3)⋅100% составляет 94,2%. При этом конверсия дициклопентадиена составляет 96,8% при селективности превращения в циклопентан 99,4%.

Пример 4

Дициклопентадиен (96 мас. %) в количестве 300 г/час по линии 1 подают в подогреватель П, разложение дициклопентадиена ведут в подогревателе при температуре 350°C. Продукты разложения подают в зону разделения ЗР реакционно-дистилляционного аппарата для отделения полученного в результате разложения циклопентадиена от дициклопентадиена. Для создания парового потока в нижней части зоны разделения ЗР используют кипятильник К. Парообразный циклопентадиен подают в зону гидрирования ЗГ сверху на слой катализатора, куда также по линии 2 осуществляют подачу водорода, в количестве 17,42 г/час. Гидрирование циклопентадиена ведут по мере его получения на палладиевом катализаторе гидрирования при температуре 85°C и избыточном давлении 0,1 МПа. Парофазные продукты реакции гидрирования отбирают с низа слоя катализатора и подают на конденсацию в парциальный конденсатор ПК по линии 3. Из зоны гидрирования жидкие продукты реакции совместно с продуктами (линия 4), полученными после конденсации парофазных продуктов реакции гидрирования и отделения их от неконденсируемых продуктов (абгаз), отбираемых по линии 5 в количестве 5,83 г/час, насосом H1 подают на разделение в дистилляционную зону ДЗ на питающую тарелку реакционно-дистилляционного аппарата по линии 6 в количестве 2672,72 г/ч, после охлаждения в холодильнике X на орошение в верхнюю часть зоны разделения по линии 7 в количестве 466,68 г/ч и на разбавление в зону гидрирования по линии 8. Отбор циклопентана ведут из нижней части дистилляционной зоны по линии 9 в количестве 297,09 г/ч. Сконденсированные в дефлегматоре Д верхние продукты дистилляционной зоны направляют насосом Н2 на орошение в верхнюю часть дистилляционной зоны по линии 10 в количестве 1421,51 г/ч и на разбавление в зону гидрирования по линии 11. При этом избыток жидкости, содержащий тяжелые побочные продукты, с низа дистилляционной зоны аппарата по линии 12 насосом H3 направляют в зону разделения. Тяжелые побочные продукты и олигомеры циклопентадиена выводят из нижней части зоны разделения реакционно-дистилляционного аппарата по линии 13 в количестве 14,50 г/ч.

Степень чистоты полученного циклопентана составляет 98,4%. Выход чистого циклопентана (292,38/315,3)⋅100% составляет 92,7%. При этом конверсия дициклопентадиена составляет 98,4% при селективности превращения в циклопентан 96,7%.

Пример 5

Дициклопентадиен (96 мас. %) в количестве 300 г/час по линии 1 подают в подогреватель П, разложение дициклопентадиена ведут в подогревателе при температуре 350°C. Продукты разложения подают в зону разделения ЗР реакционно-дистилляционного аппарата для отделения полученного в результате разложения циклопентадиена от дициклопентадиена. Для создания парового потока в нижней части зоны разделения ЗР используют кипятильник К. Парообразный циклопентадиен подают в зону гидрирования ЗГ сверху на слой катализатора, куда также по линии 2 осуществляют подачу водорода, в количестве 17,83 г/час. Гидрирование циклопентадиена ведут по мере его получения на палладиевом катализаторе гидрирования при температуре 85°C и избыточном давлении 0,35 МПа. Парофазные продукты реакции гидрирования отбирают с низа слоя катализатора и подают на конденсацию в парциальный конденсатор ПК по линии 3. Из зоны гидрирования жидкие продукты реакции совместно с продуктами (линия 4), полученными после конденсации парофазных продуктов реакции гидрирования и отделения их от неконденсируемых продуктов (абгаз), отбираемых по линии 5 в количестве 6,03 г/час, насосом H1 подают на разделение в дистилляционную зону ДЗ на питающую тарелку реакционно-дистилляционного аппарата по линии 6 в количестве 1120,53 г/ч, после охлаждения в холодильнике X на орошение в верхнюю часть зоны разделения по линии 7 в количестве 436,31 г/ч и на разбавление в зону гидрирования по линии 8. Отбор циклопентана ведут из нижней части дистилляционной зоны по линии 9 в количестве 299,99 г/ч. Сконденсированные в дефлегматоре Д верхние продукты дистилляционной зоны направляют насосом Н2 на орошение в верхнюю часть дистилляционной зоны по линии 10 в При этом избыток жидкости, содержащий тяжелые побочные продукты, с низа дистилляционной зоны аппарата по линии 12 насосом H3 направляют в зону разделения. Тяжелые побочные продукты и олигомеры циклопентадиена выводят из нижней части зоны разделения реакционно-дистилляционного аппарата по линии 13 в количестве 11,81 г/ч.

Степень чистоты полученного циклопентана составляет 99%. Выход чистого циклопентана (297,07/315,3)⋅100% составляет 94,2%. При этом конверсия дициклопентадиена составляет 98,4% при селективности превращения в циклопентан 98,33%.

Представленные примеры конкретного выполнения по заявленному объекту и прототипу показывают, что выход циклопентана по заявляемому способу составляет 89,3-94,2% с чистотой, равной 96-99%, тогда как выход циклопентана по прототипу составляет 84,1% с чистотой, равной 95,6% при оптимальных параметрах ведения процесса получения циклопентана.

Таким образом, совокупность признаков изобретения по сравнению с прототипом позволяет повысить выход циклопентана до 10% при увеличении его чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклопентена | 1976 |

|

SU653246A1 |

| Способ получения циклопентана | 2017 |

|

RU2659227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2004 |

|

RU2289563C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1999 |

|

RU2167142C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ВЫСОКОНЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ В УГЛЕВОДОРОДНЫХ ПОТОКАХ | 1994 |

|

RU2145952C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ БЕНЗИНА | 1996 |

|

RU2149172C1 |

| Способ получения олефинов | 1978 |

|

SU725375A1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ДИОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2120931C1 |

| СПОСОБ УДАЛЕНИЯ МЕТИЛАЦЕТИЛЕН/ПРОПАДИЕНА (МАПД) ИЗ УГЛЕВОДОРОДНЫХ ПОТОКОВ (ВАРИАНТЫ) | 2001 |

|

RU2238928C2 |

Изобретение относится к способу получения циклопентана путем разложения дициклопентадиена при температуре 280-350°С до циклопентадиена, отделения циклопентадиена от дициклопентадиена в зоне разделения реакционно-дистилляционного аппарата, подачи полученного парообразного циклопентадиена в зону гидрирования, куда также осуществляют подачу газа, содержащего водород, гидрирование циклопентадиена ведут на никелевых, платиновых, палладиевых и других известных катализаторах гидрирования при избыточном давлении 0,1-0,35 МПа, при этом циклопентадиен разбавляют и гидрируют по мере его получения с последующей подачей продуктов реакции гидрирования на разделение в дистилляционную зону реакционно-дистилляционного аппарата, конденсацией парофазных продуктов реакции гидрирования. Способ характеризуется тем, что разложение дициклопентадиена осуществляют в подогревателе с последующей подачей в зону разделения реакционно-дистилляционного аппарата, жидкие продукты реакции из зоны гидрирования совместно с продуктами, полученными после конденсации парофазных продуктов реакции гидрирования и отделения их от неконденсируемых, подают на питающую тарелку дистилляционной зоны аппарата, после охлаждения подают на орошение в верхнюю часть зоны разделения и на разбавление в зону гидрирования, отбор циклопентана ведут из нижней части дистилляционной зоны, а сконденсированные верхние продукты дистилляционной зоны направляют на орошение в верхнюю часть дистилляционной зоны и на разбавление в зону гидрирования. Решение технической задачи позволяет повысить выход циклопентана до 10% при увеличении его чистоты. 1 ил., 5 пр., 2 табл.

Способ получения циклопентана путем разложения дициклопентадиена при температуре 280-350°С до циклопентадиена, отделения циклопентадиена от дициклопентадиена в зоне разделения реакционно-дистилляционного аппарата, подачи полученного парообразного циклопентадиена в зону гидрирования, куда также осуществляют подачу газа, содержащего водород, гидрирование циклопентадиена ведут на никелевых, платиновых, палладиевых и других известных катализаторах гидрирования при избыточном давлении 0,1-0,35 МПа, при этом циклопентадиен разбавляют и гидрируют по мере его получения с последующей подачей продуктов реакции гидрирования на разделение в дистилляционную зону реакционно-дистилляционного аппарата, конденсацией парофазных продуктов реакции гидрирования, отличающийся тем, что разложение дициклопентадиена осуществляют в подогревателе с последующей подачей в зону разделения реакционно-дистилляционного аппарата, жидкие продукты реакции из зоны гидрирования совместно с продуктами, полученными после конденсации парофазных продуктов реакции гидрирования и отделения их от неконденсируемых, подают на питающую тарелку дистилляционной зоны аппарата, после охлаждения подают на орошение в верхнюю часть зоны разделения и на разбавление в зону гидрирования, отбор циклопентана ведут из нижней части дистилляционной зоны, а сконденсированные верхние продукты дистилляционной зоны направляют на орошение в верхнюю часть дистилляционной зоны и на разбавление в зону гидрирования.

| US 6100435 A, 08.08.2000 | |||

| CN 104151125 A, 19.11.2014 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОПЕНТАНА | 2002 |

|

RU2220128C1 |

Авторы

Даты

2017-09-26—Публикация

2016-12-19—Подача