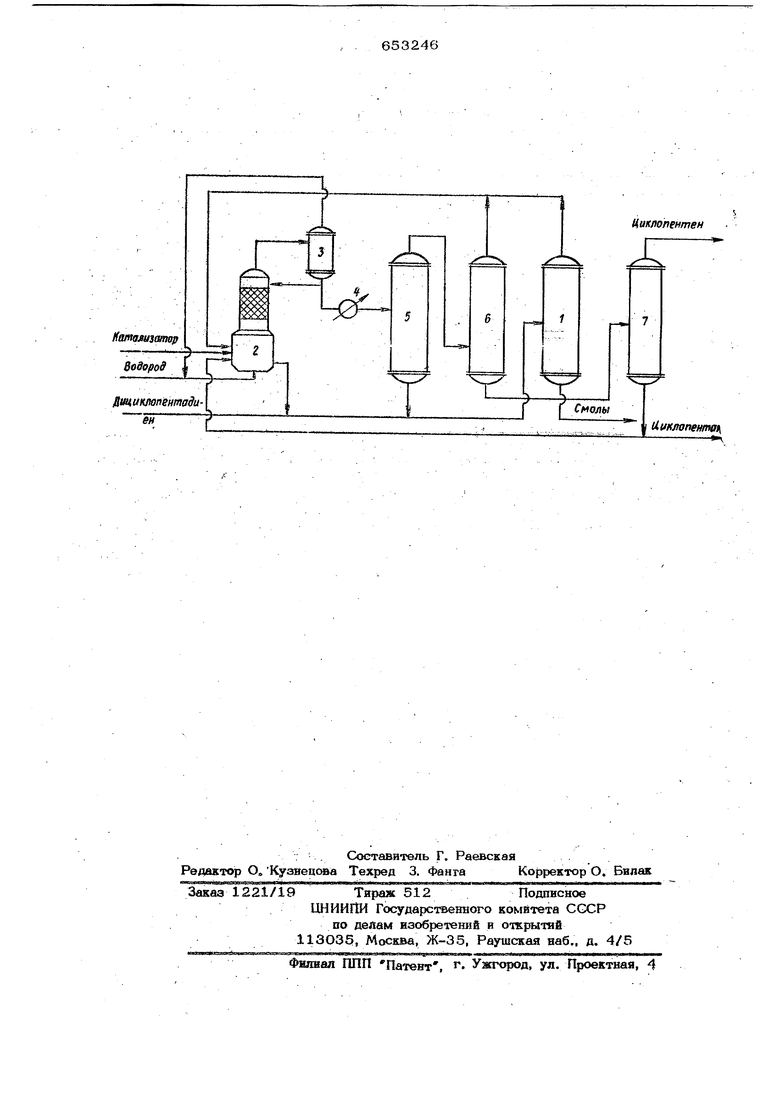

Образукзшийся инклопентадиен, имегоший температуру около 240 С, смешивается с водородом и в газовой фазе подается в верхикалы1ЫЙ цилиндрический реактор барботажного типа. Реактор заполнен раствором катализатора в насьпдешзом углеводороде, например октане, и имеет специальные устройства типа тарелок дл улучшения массообмена между паром и жидкостью. Температура в реакторе 50100 С, давление 1-5 ата. Продукты с примесью растворителя, которым заполнен реактор, в газовой фазе выводят из верхней части аппарата, конденсируют и отделяют циклопентан и циклопентадиен ректификацией. Для поддержания заданной температуры реакции через рУбашку реактора прокачивают теплоноситель . Однако подача в реактор перегретых до высокой температуры паров циклопен- тадиена неблагоприятно сказьшается на стабилькосаи катализатора. Отвод тепла реакции с помощью псдачи теплоносителя в рубашку реактора малоэффективен, кроме того, отложения на стенках аппарата продуктов разложения катализатора снижают коэффициент аеплопередачи., . Для обеспечения массообмена между газом и жидкостью применяют специальные устройства (отражательные перегородки) , усложняющие конструкцию реактора. Для заполнения реактора употребляют большое кол1гчество постороннего растворителя, например октана, который затем необходимо отделять от продуктов гидрирования и от катализатора. Целью изобретения является упрощени технологии прюцесса за счет эффективного отвода тепла реакции. Предлагаемый способ получения цикло пентена из дицшслопентадиена заключает в термической дедимеризации последнего с последующими каталитическим гидриро ванием циклопентадиена в кипящей реакционной смеси с подачей на г идрировани циклопентадиена в жидком виде, выделением целевого продукта путем конденсации газообразных продуктов реакпий и отделением циклопеитана и циклопентадиена ректификацией. Желательно 45-50% скомденсированных продуктов реакции возвращать на стадию гидрирования. Предпочтительно также выделенные при . ректификации циклопентан и циклопентадиен возврашать на стадию гидрирования, . Отличие предлагаемого способа состоит в том, что гидрирование проводят в кипяшей реакционной смеси с подачей на гидрирование ииклопентадиена в жидком виде. Возможтш два варианта ведения процесса. По первому варианту конденсат, содерясащий непрореагировавший циклопентадиен, частично возвращают в реактор гидрирования, в количестве, достаточном для поддержания теплового баланса реактора, т.е. не более 50%. Остальное количество конденсата поступает на стадию выделения циклопентена. В этом спучае достигается высокая конверсия ииклопентадиена при удовлетворителыюй (не менее 92%) селективности по циклопентену. По второму варианту конденсат из . реактора гидрирования пощюстью идет на выделение циклопентена, а 1шклопентадиен и циклопентан возвращаются вновь в реактор в количестве, достаточном для обеспечения теплового баланса. При этом обеспечиваются не только съем тепла реакции, но и высокая селективность (около 99-98%) по циклопентену. Кроме того, возврат циклопентана в процесс избавляет от необходимости использовать посторонний растворигель. Выделяющееся при реакции 1:епло от водится за счет кипения реакционной смеси, одновременно осуществляется интенсивный массообмен между газовой и жидкой фазами. Процесс ведут в мягких условиях обычно при 44-74 Си давлении 1-2,3 ата. Использование более высокого давления нежелательно, так как вызывает значительное повышение температуры кипения смеси в реакторе. Время контакта определяется -. желаемой конверсией циклопентадиена и Составляет 12,5 ч. Способ осуществляется по технологической схеме, изображенной на чертеже. В куб КОЛОН1Ш1 1 непрерьшно подается дициклопентадиеи, который кипит и при температуре 17О-180 С и атмосферном давлении разлагается. Образовавшийся циклопентадиен отбирается с верхней части коло.нны, конденсируется и направляется в реактор 2 гидрирования. В нижнюю часть реактораподаются концентрированный раствор катализатора в циклопентане или другом рас-шорителе

и жидкий циклопентадиен. Водород барботирует через слой жидкости. Продукты конденсируются и в сепараторе 3 отделяются от водорода, который возвращается в рецикл. Часть конденсата (не более 50%) возвращается в реактор гидрирования, а другая часть постунает в теплообменник 4, где при 130 С димеризуется непрореагировавший циклопентадиен. Дициклопентадиен отводится из куба ректификационной колонны 5 и вновь подается в колонну 1 для расщепления. Продукт из верхней части колонны 5, содержащий главным образом циклопёнтен, направляется в колонну 6, с верхней части которой отбирается.незадимериаовавшийся циклопентадиен и возвра:щает ся в реактор 2. Кубовый продукт колонны 6, содержащий циклопёнтен с примесью никлопентана, поступает в колонну 7 на выделение циклопентена, циклопентан Отбирается из куба колонны 7 и выводится из схемы. По мере накопления дициклопёнтадиена в реакторе катализаторный раствор выводится в колонну 1 для разложения и производится подпитка . свежеприготовленным катализатором.

Товарный циклопёнтен, выходящий из колонны 7, содержит не более 0,01% циклопентадиена и отвечает требованиям, предъявляемым к мономеру для успешного проведения полимериза1ши.

Для гидрирования циклопентадиена в реакторе 2 можно использовать не только гомогенш.1е, но и гетерогенные катализаторы в виде суспензии в растворителе или в виде гранул на специальньгх решетках.

Пример. Процесс проводят по непрерьшной схеме. Гомогенный катализатор готовят путем смешения 1 вес.ч. ди-трег-бутилбензоата никеля в виде концентрированного раствора в циклопентане и 1,872 вес.ч. триизобутилалюминия.

В куб колонны 1 непрерьшно подают 105 г/ч. дициклопёнтадиена и при 180 С осуществляют его мономерйзацию. Циклопентадиен конденсируют и при ЗО С подают в реактор 2, представляющий собой цилиндрический аппарат, верхняя часть которого заполшена насадкой и по эффективности эквивалентна 3-5 теоретическим .тарелкам. В нижней части находятся бар-ботажные устройства (металлическая сетка фильтр или др.). Концентрация катализатора в реакторе 22,6 г/л, подача его 0,(э г/ч Реакцию осуществляют при атмосферном

.

давлении, температуре 44 (J. Подача водорода 39,9 л/ч, время пребывания в реакторе 2,5 ч. После сепаратора 3 45% конденсата возвращают в реактор, остальное направл5аот на выделение циклопентена. С верхней части колонны 7 отбирают 93,2 г/ч товарного циклопентена следующего составау %: циклоWHTSH не более 0,5, циклопентадиен неболее О,О1, циклопёнтен не менее 99,5. Кубовый продукт 1солЬ1под 7, представляющий собой циклопентан с незначительной примесыо циклопентена, в количестве 10,3 г/ч выводят из схемы. Кубовые

5 остатки колонны 1 (смолы) в количестве 5,6 г/ч отводят на сжигание.

Общий выход чистого циклопентена, считая на израсход жан1Пз1й дициклопентадиен, составляет 88,7%. Селективность гидрирования в реакторе 2 92%.

П р и м е р 2. Для уменьшения времени контакта в реакторе и улучш&ния конденсации пар жрейкцио:ной смеси можно пpoвoдиtь процесс под давлением. 5 Процесс ведут в условиях примера 1, но в реакторе 2 поддерживают давление 2,3 ата, температуру 74 G, время пребьтания в реакторе 1,3 ч,. При подаче 105 г/ч дициклопёнтадиена в колонну 1 с верхней части колонны 7 95,5 г/ч циклопентена указанног в примере 1 состава. Выход циклопентена, считая па израсходованной дишжлопентадиен, составляет 91%. Селективность не менее 92%.

П р и м е р 3. Проносе npoBonsn- в условиях примера 1, но в реактор 5«яружают гетерогенный катализатор, содержащий 2% палладия на окнси олюмнйия.

0 Размер частиц катализатора О,О1О,ОО1 мм, концентрация его в роакто{;)е 81,3 г/л. Реагенты подают в тех же количествах, что в примере 1, услсюия проведения процесса аналогичны. Выход

5 циклопентена 94,5 г/ч, т.е. 9О%, считая на израсходованный, дициклопентадиен. Селективность гидрирования 1шклопе1гтадиена не менее 96%.

П р и м е р 4. Процесс проводят в

O условиях примера 1, но продукты гидрирования из реактора 2, родержащие циклопентадиен, 1шклопентен и циклопентан, посде сепаратора 3 полностью направляют на выделение цнклопентена. При

5 этом циклопентадиен из верхней части колонны 6 и кубсжые остатки колонны 7 (цнклопентаи) в количестве 1О,3 г/ч возврашаЬт в реактор 2. Время пребываняя в реакторе не превышает 1ч, тем пература 44 С, давле ше атмосферное. К ПЕЧвсгво циклопентаднеиа, подаваемого из колонны 1, подбирают так, чтобы в сумме с потоком из колонны 6 подача циклопёнтадиена составляла 100 г/ч. Из колонны 7 отбирают 99,2 г/чГхшклопентена и 13,5 г/ч циклопентана, из которых 10,3 г/ч вновь возв}.щают в фак тор 2 (количество возвращаемого циклопентана определяется тепловьш балан сом реактрри). В этом случае сепёктивность гидрирования возрастает до 97-99%, а выход циклопентена, считая на йзрасхрдоватшй дициклопентадиен, составляет 94,5%. .-. ..-., - Предлагаемый способ получения цтжло пентена имеет следующие преимущества по сравнению со способом, приня Ь1м за прототип. . Ридрирование ведется в мягких условиях ча }гшдкой фазе, что исключает кбятакт паров перегретого циклопёнтадиена с катализатором и вызванное этим разложение последнего. Отвод тепла реакции осуществляется в процессе кипения реакционной массы, что позволяет поддерживать пслгтоянную температуру в полом реакторе без применения специальных теплообменных устройств. Обеспечивается эффек-гавный массообмей между водородом и реакционной смесью с барботажных устройст при Кипении реакционной смеси. Процесс проводится в среде продуктов гидрирования (шпспопентан), чтб исключает необходимость применения постороннего раетеорителй и упрощает технологическую схему. , Процесс мож(Т быть проведен тик, чт значительная часть циклопентена непрерывно выводится из реактора, а ииклопентадиен вновь гидрируется. Это по: воляйт получить высокую селективность. Так, при работе, по предлагаемому способу селективность гидрирования не ниже 92%, в Оптимальном случае 97-99%, в процессе же, принятом за прототип, селективность падает до 83% при конверсии 100%. изобретения р м у л а 1.Способ получения циклопентена из. дициклопентадиена путем термической дедимеризации последнего с последующими каталитическим гидрированием цикЯопбнтадиена в нсидкой фазе и выделением целевого продукта путем конденсации газообразных продуктов реакции и отделением циклопентана и циклопентаднена ректификацией , о т л и ч а j6 щ и и с я тем, что, с целью упрощения технологии процесса, гидрирование проводят в среде кипящей реакционной смеси с подачей на гидрирование шшлопентадиена в жидком виде. .:-- , .- 2.Способ по п. 1, о т л и ч а ющ и и с я Тем, что 45-50% сконденсиро1ванных продуктов реакции возвращают настадию глдрирования.: 3. Способ по п. 1, о т л и ч а ющ и и с я тем, что выдейешп 1ё при ректификации циклопентан и циклопентадиен возвращают на стадию гидрирования. Источник информации, принятые во внимание при экспертизе . 1.Патент gjJA № 3599877, кл. 260-666/Ч97 0. 2.Авторское сййдетельство №525653, кл. С 07 С 13/12, 1975. 3.Патент Великобритании М 1369676, кл. С 5 Е, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| Способ получения циклопентана | 2017 |

|

RU2659227C1 |

| Способ выделения пиперилена | 1983 |

|

SU1109370A1 |

| Способ получения циклопентана из дициклопентадиена | 2016 |

|

RU2631658C1 |

| Способ выделения циклопентадиена | 1975 |

|

SU596565A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| Способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции C пиролиза | 2017 |

|

RU2659079C1 |

| Способ получения циклопентана | 2016 |

|

RU2618233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2004 |

|

RU2289563C2 |

| Способ выделения циклопентена | 1972 |

|

SU466651A3 |

Авторы

Даты

1979-03-25—Публикация

1976-12-25—Подача