Изобретение относится к олифоварочному производству, а более конкретно - к стадии оксидации растительного масла, применяемой в производстве олифы, которая используется в качестве пленкообразующего в лакокрасочной, полиграфической, легкой и других отраслях промышленности.

Окисление растительных масел кислородом воздуха в режиме барботажа заключается в том, что в оксидационную колонну вертикального типа закачивается предварительно нагретое до температуры начала окисления масло, а в нижнюю часть колонны подают проток воздуха. В присутствии катализаторов окисления, которые представляют собой комплексы металлов переменной валентности - Co, Mn, Ni, Ca, Fe, в колонне происходит окислительный процесс с выделением реакционного тепла. Колонна имеет рубашку охлаждения, в которой находится охлаждающий агент - вода, используемая для отвода реакционного тепла (Дринберг А.Я. Технология пленкообразующих веществ. - Л.: Госхимиздат. 1955, 651 стр.).

Известен способ окисления растительных масел (Патент СССР №1819282), в соответствии с которым обводненное растительное масло подвергают окислению в интервале температур до 120°C воздухом с регулируемым расходом на разных этапах окислительного процесса. При этом расход воздуха был в диапазоне 2,5-10 м3/мин⋅т.

Известен способ окисления технических растительных масел (А.с. СССР №1278353), в соответствии с которым растительное масло после начальной обработки в присутствии перекиси при 50-80°C окисляется воздухом с расходом 2,5-10 м3/мин⋅т.

Известен способ окисления растительного масла (А.с. СССР №1199779), в соответствии с которым окисление проводят при 100-105°C воздухом с расходом 4-10 м3/мин⋅т. до достижения конверсии 15-25% с последующим понижении температуры со скоростью 0,5-5,0 град/мин до 50-70°C.

Недостатком вышеупомянутых способов является то, что в полном объеме поддержания и регулировки температуры по ходу легко реализуется лишь в лабораторных и таких условиях, когда исходные загрузки на окисление исчисляются килограммами или десятками килограммов, тогда основным путем регулирования температуры остается нестационарный подвод охлаждающей жидкости. При промышленной загрузке масла - (3-5 т) основным фактором становился выделяемое в процессе жидкофазного окисления реакционное тепло, отвод тепла становится главным препятствием на пути реализации любого, кроме прогрессирующего нарастания температурного режима, а следовательно, и связанных с ним других характеристик процесса и качества получаемого продукта. Такое положение предопределено тем, что сам процесс рассматриваемого окисления не допускает размещения дополнительных теплосъемных поверхностей ни внутри колонны (внутренний теплообменник), ни вне ее (выносной теплообменник), поскольку подобные решения (большие металлические поверхности в контакте с реакционной смесью, а также прерывание контакта с воздухом при прохождении выносного теплообменника) приводят к существенному уменьшению концентраций пероксидов в окисляющемся масле и, как следствие, к значительному ухудшению характеристик процесса в целом. Поэтому реальной теплообменной поверхностью колонны является ее цилиндрическая поверхность по всей высоте, которая довольно мала, и не в состоянии выполнить необходимый, и к тому же нестационарный, теплоотвод. Так, например, при загрузке подсолнечного масла 4,5 т в колонну высотой 6,5 м в развившемсе процессе окисления с постоянным расходом и интенсивностью его барботажа, в течение 10-15 мин температура реакционной смеси повышается со 110-115°C до 150-170°C и далее до 200°C и выше, ничего не остается делать, как резко снижать, вплоть до полного прекращения, расход воздуха и завершать процесс в крайне неблагоприятных температурных условиях. А это и рост длительности до 20 час и более, и в несколько раз возрастающие непроизводительные потери растительного масла и повышение загрязнения окружающей среды, и темный цвет получаемого оксидата за счет накопившихся в нем смол и т.д. Несмотря на отмеченные негативные последствия, именно указанные решения доминируют в современной промышленной практике.

Известно изобретение по патенту РФ №2213758, C09F 7/02, 2002 г., в котором предложен способ окисления растительного масла в оксидационной колонне кислородом воздуха в режиме барботажа, а реакционное тепло отводится умягченной водой или конденсатом, находящимися в рубашке охлаждения окислительной колонны в кипящем состоянии, имеющими свободный выход в атмосферу через холодильник-конденсатор.

Основным недостатком изобретения является то, что выход готовой продукции ограничивается объемом окислительной колонны, а увеличение размеров колонны ухудшает условия отвода реакционного тепла, из-за чего ухудшается качество готовой продукции.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ оксидирования растительных масел непрерывным способом (А.с. СССР №810748, C09F 7/02. 1981 г.), заключающийся в том, что процесс ведется непрерывно, температурные режимы меняются ступенчато в пяти секциях реактора колонного типа. В начальной стадии масло подогревается до 130-140°C, а в дальнейшем постепенно его температура снижается, во второй секции - 120°C, в третьей - 110°C, в четвертой и пятой секции температура равна 100-110°C.

Недостатками способа является невозможность получения олифы с высокими физико-химическими свойствами: вязкость и время высыхания соответствуют только нижнему пределу ГОСТа, высокая цветность - 200-250 ед. Кроме этого, окислительная колонна имеет сложную конструкцию: колонна имеет пять секций, в каждой секции располагается змеевик, через который пропускается хладагент, за счет чего осуществляется стабилизация температуры в секции. Такой способ можно использовать только в многотоннажных непрерывных производствах, при этом требуются большие затраты энергии.

По литературным данным (проф. Иванов A.M. Курский государственный технический университет), за время окисления одной тонны растительного масла выделяется столько тепла, сколько его достаточно для нагрева 19,7 тонн масла от 15°C до 105°C. В настоящее время это тепло безвозвратно теряется при охлаждении окислительной колонны. Этот недостаток предлагается устранить в предлагаемом изобретении, а образующееся реакционное тепло использовать для нагрева масла, вступающего в реакцию. Это первая задача, поставленная перед изобретением.

Второй задачей предполагаемого изобретения является создание способа, которым можно будет производить окисление масел большего объема, чем может разместиться в окислительной колонне, без предварительного одновременного подогрева всей массы окисляемого масла.

Достоинством этого предложения является то, что для обеспечения начала окислительного процесса необходимо будет нагревать сравнительно небольшое количество масла, то, которое заполняет объем колонны, а последующие поступления масла в зону окисления будут нагреваться реакционным теплом, что приводит к значительной экономии энергоресурсов. Этого можно достичь, установив дополнительно с колонной емкость с маслом, количество которого может в четыре-пять раз превышать емкость колонны, оттуда забирать масло и подавать в нижнюю часть окислительной колонны, а из верхней части забирать окисленное масло и возвращать обратно в емкость. Таким образом осуществляется циркуляция масла через окислительную колонну. Контроль реакции окисления в окислительной колонне осуществляется по температуре масла и его вязкости. Задача будет считаться выполненной, если вязкость окисленного масла во всей системе достигнет заданного значения.

Техническим результатом от использования изобретения является возможность использования окислительных колонн небольшого объема (1,0-1,5 м3) для выпуска больших партий окисленного масла - 6-7 т и более, существенное снижение потребления энергоресурсов на нагрев исходного сырья за счет использования реакционного тепла, снижение себестоимости выпускаемой продукции.

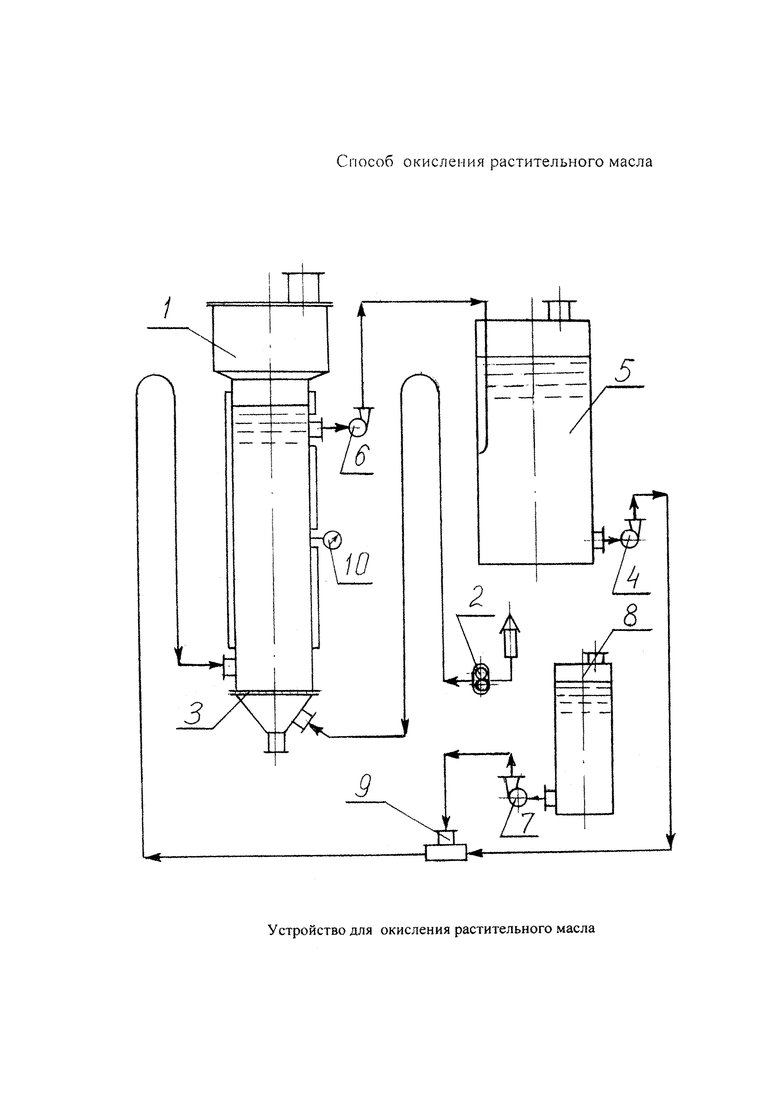

Предложение иллюстрируется чертежом.

Способ окисления растительного масла осуществляется следующим образом: окислительная колонна 1 заполняется растительным маслом в количестве 1,1 т и расчетным количеством катализатора - сиккатива. Колонна диаметром 0,7 м должна иметь соотношение длина – диаметр, равное 10-12, чтобы время пребывания в ней было достаточным для протекания реакции окисления. В колонну заливают масло, нагретое до температуры 115-120°C. После завершения загрузки включают воздуходувку 2 и устанавливают требуемый расход воздуха через барботер 3, выполненный в виде ситчатой тарелки. Изменяя расход воздуха, можно регулировать интенсивность протекания процесса окисления масла.

Когда начнется процесс окисления и температура масла внутри колонны достигнет 145-150°C, включают насос-дозатор 4, подающий масло из дополнительной емкости 5 в нижнюю часть колонны 1, и насос-дозатор 6, отводящий окисленное масло из верхней части колонны 1 и возвращающий его обратно в дополнительную емкость 5. Производительность насосов-дозаторов равна 100-120 литров в час. Поскольку температура масла в емкости 5 ниже, чем в окислительной колонне 1, то при смешении масел реакционное тепло затрачивается на нагрев поступившей партии масла. Изменяя с помощью насосов-дозаторов 4 и 6 количество подаваемого в окислительную колонну 1 и отводимого из колонны 1 масла можно регулировать температуру реакционной массы внутри колонны. При этом вместе с отводимым маслом удаляется и часть катализатора-сиккатива. Чтобы поддерживать необходимое количество катализатора-сиккатива в окислительной колонне, от которого зависит скорость окисления, необходимо добавлять в подаваемое масло определенное количество сиккатива с помощью насоса-дозатора 7 из емкости 8. Сиккатив смешивается с подаваемым маслом в смесителе 9. Контроль за ходом окисления производится по температуре с помощью манометрического термометра 10 и определением вязкости рабочей массы. Цикл повторяется, при этом среднее значение температуры рабочей массы внутри колонны удерживается в пределах, заданных технологическим режимом. Циркуляция масла через окислительную колонну продолжается до тех пор, пока вязкость 50% раствора полученного окисленного масла в уайт-спирите в емкости 5 достигнет заданного технологического значения - 26-27 с по ВЗ-4 (20°C).

Положительный эффект предложенного способа окисления растительного масла состоит в следующем:

- предложенный способ позволяет экономить значительное количество энергоресурсов из-за того, что нагрев масла осуществляется только на начальной стадии в объеме окислительной колонны, а в дальнейшем нагрев масла, поступающего в окислительную колонну, происходит за счет тепла экзотермической реакции окисления;

- предложенный способ окисления позволяет окислять в окислительной колонне небольшого объема большие объемы растительного масла;

- предложенный способ позволяет отказаться от окислительных установок больших габаритов, имеющих большую массу и большую металлоемкость, занимающих большие площади и требующих больших затрат энергии.

Таким образом, две поставленные задачи решены.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОФИЗИЧЕСКИМИ МЕТОДАМИ АНАЛИЗА ПРОЦЕССА ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА В ПРОИЗВОДСТВЕ ОЛИФЫ | 2019 |

|

RU2743190C1 |

| СПОСОБ КОНТРОЛЯ ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА В ПРОИЗВОДСТВЕ ОЛИФЫ | 2018 |

|

RU2695956C2 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЛИ ЕГО СМЕСЕЙ С ЖИРАМИ | 2002 |

|

RU2213758C1 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 2013 |

|

RU2531283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1996 |

|

RU2129580C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ПОЛИВАЛЕНТНЫХ МЕТАЛЛОВ ЖИРНЫХ КИСЛОТ | 2003 |

|

RU2261882C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2001 |

|

RU2190650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2162479C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА ПРОЦЕССА ПРОИЗВОДСТВА ПЕНТАФТАЛЕВЫХ ЛАКОВ | 2016 |

|

RU2643916C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

Изобретение относится к способу получения окисленных растительных масел, которые используются в лакокрасочной, полиграфической, связующего в строительной промышленности, легкой и других отраслях промышленности. Описан способ окисления растительного масла в окислительной колонне, состоящий в том, что для начала процесса окисления колонна заполняется маслом, предварительно нагретым до температуры 115-120°С, и включается барботаж воздуха, инициирующий процесс окисления, в котором после того, как начнется процесс окисления в колонне и температура масла внутри колонны поднимется до 145-150°С, в нижнюю часть колонны из дополнительной емкости подают масло, в которое перед подачей его в колонну добавляется определенное количество катализатора-сиккатива, инициирующего окисление масла, масло, нагреваясь реакционным теплом, окисляется, а из верхней части колонны отбирается часть окисленного масла и возвращается обратно в емкость, циркулируя до тех пор, пока вязкость окисляемого масла не достигнет заданного значения. Технический результат: предложен способ окисления растительного масла со значительной экономии энергоресурсов, а также возможность окисления большого количества масла в окислительной колонне небольших размеров за счет циркуляции масла через окислительную колонну. 1 з.п. ф-лы, 1 ил.

1. Способ окисления растительного масла в окислительной колонне, состоящий в том, что для начала процесса окисления колонна заполняется маслом, предварительно нагретым до температуры 115-120°С, и включается барботаж воздуха, инициирующий процесс окисления, отличающийся тем, что после того, как начнется процесс окисления в колонне и температура масла внутри колонны поднимется до 145-150°С, в нижнюю часть колонны из дополнительной емкости подают масло, в которое перед подачей его в колонну добавляется определенное количество катализатора-сиккатива, инициирующего окисление масла, масло, нагреваясь реакционным теплом, окисляется, а из верхней части колонны отбирается часть окисленного масла и возвращается обратно в емкость, циркулируя до тех пор, пока вязкость окисляемого масла не достигнет заданного значения.

2. Способ по п. 1, отличающийся тем, что в дополнительной емкости может находиться и принимать участие в процессе окисления объем масла, в 6-7 раз больше объема окислительной колонны.

| Способ оксидации растительногоМАСлА | 1979 |

|

SU810748A1 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 2013 |

|

RU2531283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2003 |

|

RU2229492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2001 |

|

RU2200751C1 |

| CN 102010657 A, 13.04.2011. | |||

Авторы

Даты

2017-10-04—Публикация

2016-11-21—Подача