Изобретение является разновидностью технологии низкотемпературного малоотходного окисления и соокисления растительных масел и жиров при их промышленных загрузках и может быть использовано в лакокрасочной, резинообувной, кожевенной и других отраслях промышленности.

Известен способ получения состава для жирования кож (Патент РФ 2099430), в соответствии с которым смесь рыбьего жира, технического животного жира и масла ПОД окисляют воздухом в колонне с рубашкой при 65-105oС в присутствии катализатора в течение определенного времени.

Известен способ окисления растительных масел (Патент СССР 1819282), в соответствии с которым низкосортное и обводненное растительное масло подвергают окислению в интервале температур до 120oС воздухом с переменным расходом на разных этапах окислительного процесса. При этом расход воздуха в стационарных периодах окисления был в диапазоне 2,5-10 м3/(мин•т).

Известен способ окисления технических растительных масел (А.с. СССР 1278353), в соответствии с которым растительное масло после начальной обработки в присутствии перекиси при 50-80oС окисляют при 100-110oС воздухом с расходом 2,5-10 м3/(мин•т).

Наиболее близким к заявляемому является способ окисления растительного масла (А.с. 1199779), в соответствии с которым окисление проводят при 100-105oС воздухом с расходом 4-10 м3/(мин•т) до достижения конверсии 15-25% с последующим понижением температуры со скоростью 0,5-5 град/мин до 50-70oС.

Недостатком указанного способа, как и вышеупомянутых, является то, что в полном объеме описанный режим поддержания и регулировки температуры по ходу легко реализуется лишь в лабораторных и полупромышленных условиях, когда исходные загрузки на окисление исчисляются килограммами или десятками килограммов и когда основным путем регулирования температуры остается нестационарный подвод, либо такой подвод в сочетании с периодическим нестационарным отводом тепла (например, перемещающаяся по высоте колонны нагревательная баня, которую можно снять, заменить на перемещающуюся по высоте охлаждающую баню и т.д.). Как только загрузка масла или смеси достигнет таких размеров, что основным фактором в определении температуры становится выделяемое в процессе жидкофазного окисления реакционное тепло (а это имеет место в случае льняного, подсолнечного, соевого, виноградного и ряда других растительных масел, рыбьего жира, смесей указанных растительных масел с рыбьим, свиным, некоторыми другими животными и синтетическими жирами и маслами), так отвод этого тепла становится главным препятствием на пути реализации любого, кроме прогрессирующего нарастания, температурного режима, а следовательно, и связанных с ним других характеристик процесса и качества получаемого продукта. Такое положение предопределено тем, что сам процесс рассматриваемого окисления не допускает размещения дополнительных, причем больших, теплосъемных поверхностей ни внутри колонны (внутренний теплообменник), ни вне ее (выносной теплообменник), поскольку подобные решения (большие металлические поверхности в контакте с реакционной смесью, а также прерывание контакта с воздухом при прохождении выносного теплообменника) приводят к существенному уменьшению текущих концентраций пероксидов в окисляющемся масле и, как следствие, к значительному ухудшению многих характеристик процесса в целом. Поэтому реальной теплообменной поверхностью колонны является ее цилиндрическая поверхность по всей высоте, которая довольно мала и не в состоянии выполнить необходимый и к тому же нестационарный теплоотвод. Так, например, при загрузке подсолнечного масла 4,5 т в колонну высотой 6,5 м в развившемся процессе окисления с постоянными расходом воздуха и интенсивностью его барботажа в течение 4-15 мин температура реакционной смеси повышается со 110-115oС до 150-170oС и далее до 200oС и выше. Ничего не остается делать, как резко снижать, вплоть до полного прекращения, расход воздуха и завершать процесс в крайне неблагоприятных температурных условиях. А это и рост длительности до 20 час и более, и в несколько раз возрастающие непроизводительные потери растительного масла и (или) жира, и повышенные загрязнения окружающей среды, и темный цвет получаемого оксидата за счет накопившихся в нем смол, и т.д. Несмотря на все негативные последствия, именно указанное решение доминирует в современной промышленной практике.

К тому же режим процесса по А.с. 1199779 пригоден только для конкретного растительного масла и не может быть автоматически перенесен на окисление различных составов на основе этого растительного масла. Да и конечные характеристики целевых оксидатов в указанных случаях должны быть существенно разными.

Задача предлагаемого решения заключается в том, чтобы в условиях нестабильного по величине и во времени большого выделения реакционного тепла обеспечить возможность низкотемпературного окисления промышленных загрузок растительного масла или составов на его основе при постоянных не требующих корректировки по ходу процесса расходах воздуха без привлечения дополнительных контактирующих с оксидатом теплосъемных поверхностей. При этом величина расхода воздуха определяется конструкцией барботера и связанной с ней интенсивностью барботажа и находится в диапазоне 2,5-10 м3/(мин•т). Естественно, чем выше обеспечиваемая конструкцией барботера интенсивность барботажа, тем меньше требуемый расход воздуха.

Поставленная задача достигается тем, что в оксидационную колонну барботажного типа с соотношением высоты к диаметру (8,18-10,7):1 закачивают предварительно нагретое до 105-110oС предназначенное для окисления растительное масло или его смесь, а рубашку объемом не менее объема начальной загрузки окисляемого масла или смеси, расположенную по всей высоте колонны и имеющую свободный выход в атмосферу через обратный холодильник - конденсатор, в это же время заполняют не более чем на 80% объема нагретой до кипения предварительно умягченной водой или конденсатом, после чего в колонну подают проток воздуха, устанавливают его расход и ведут окислительный процесс при автоматически фиксирующейся температуре в пределах до 120oС до достижения требуемых величин вязкости и других характеристик получаемого оксидата. При этом в подаваемую в рубашку кипящую воду или конденсат вводят состав для предотвращения отложений солей жесткости, состоящий из пирофосфорной кислоты и сульфата меди в мольном соотношении 1:19.

Характеристика используемого сырья

Подсолнечное масло не пищевое по ГОСТ 1129-81.

Технический рыбий жир 1-3 сорта по ГОСТ 1304-76 "Жиры рыб и морских млекопитающих технические".

Масло ПОД, ТУ 113-03-476-82 "Масло ПОД (смесь высококипящих продуктов окисления циклогексана, дегидрирования циклогексанола, поликонденсации циклогексанона)".

Протекающее с высоким и нестационарным тепловыделением окисление растительного масла (подсолнечного, льняного, соевого, виноградного) или его смеси с жиром (рыбьим, свиным, другими животными и синтетическими жирами) и с маслом ПОД заявляемым способом заключается в следующем. Растительное масло или содержащую его смесь предварительно нагревают до температуры 105-110oС, после чего перекачивают в оксидационную колонну, имеющую в нижней части барботер в виде ситчатой тарелки и рубашку по всей высоте. Одновременно с загрузкой масла или состава для окисления рубашку колонны заполняют не более чем на 80% объема нагретой до кипения предварительно умягченной водой или конденсатом. По завершении загрузки подают в колонну ток воздуха и устанавливают требуемый для обеспечения приемлемой интенсивности барботажа при используемом барботере его расход. По мере протекания окисления растет количество выделяющегося за счет экзотермической реакции тепла, что приводит к росту температуры реакционной смеси и соответственно к интенсификации кипения воды в рубашке. Образующийся при этом водяной пар поступает в обратный холодильник-конденсатор, где конденсируется и в виде конденсата возвращается в рубашку. Объем воды в рубашке должен быть таким, чтобы при максимальном отборе паров газовое пространство рубашки не превышало бы 20-25% от ее объема. После прохождения температуры через пологий максимум определяют время прекращения окислительного процесса, отбирая пробы реакционной смеси и определяя их вязкость, цветовой показатель, содержание кислот и карбонильных соединений, другие необходимые для целевого оксидата характеристики. По достижении указанного времени процесс прекращают, оксидат скачивают на переработку, а в оксидационную колонну можно загружать очередную порцию нагретого масла или состава и продолжать процесс без всякой перезагрузки рубашки.

Пример 1

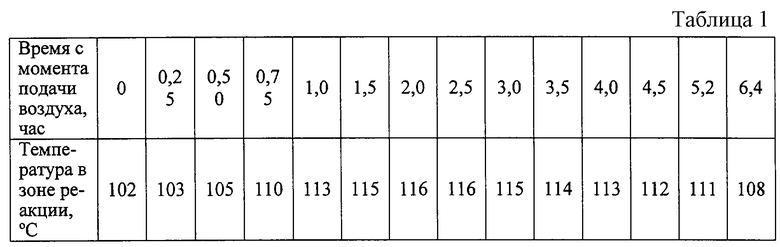

В оксидационную колонну барботажного типа внутренним диаметром 1,1 м и высотой 9 м с рубашкой внешним диаметром 1,55 м и высотой 8,8 м (объем ~7 м3) закачивают 4,5 т подсолнечного масла, предварительно нагретого до 105oС. Одновременно в рубашку колонны подают 5 т предварительно умягченной с использованием сульфоугля воды с температурой 98oС. По завершении этих операций температура масла в колонне снизилась до 102oС. Включают автоматическую запись температуры и подают проток воздуха с расходом 3,3 м3/(мин•т). При использовании барботера в виде ситчатой тарелки с расположенными по концентрическим окружностям отверстиями, увеличивающимся диаметром от 6,3 мм в центре до 11,8 мм на периферии, с шагом, примерно равным диаметру, указанный расход обеспечивал устойчивый близкий к пенному режим барботажа. Наблюдают за изменением температуры во времени. Оно оказалось следующим (табл.1).

По истечении 6,4 часа протекания окислительного процесса вязкость 50%-ного раствора отобранной пробы в уайт-спирите составляет 26,5 с по ВЗ-4 (20oС), цветовой показатель 50 ед. по иодометрической шкале, кислотное число 5,7 мг КОН/г, что соответствовало требованиям пленкообразующего для получения олифы "оксоль". Прекращают подачу воздуха, выключают автоматическую запись температуры, полученный оксидат перекачивают в емкость для приготовления олифы.

Пример 2

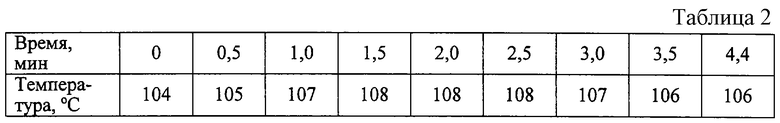

В оксидационную колонну барботажного типа внутренним диаметром 0,7 м и высотой 7,5 м с рубашкой с внешним диаметром 1,1 м и высотой 7,2 м (объем ~ 2,0 м3) загружают 1,155 т предварительно нагретого до 110oС состава: 465 кг подсолнечного масла, 465 кг рыбьего жира и 225 кг масла ПОД. Одновременно в рубашку подают 1,3 т нагретого до кипения конденсата. Предварительно в него до нагрева был добавлен для предотвращения образования отложений солей жесткости состав из пирофосфорной кислоты и сульфата меди в мольном соотношении 1: 19 из расчета 5•10-5 кмоль/м3 (Патент РФ 2175309). По завершении этих операций температура жидкой фазы в колонне составила 104oС. Включают автоматическую запись температуры и подают проток воздуха с расходом 6,27 м3/(мин•т), что обеспечивает при использовании выбранного барботера, аналогичного по конструкции описанному в примере 1, устойчивый пенный режим барботажа. Изменение температуры по ходу процесса представлено в табл. 2.

По истечении указанного времени отобранная проба имеет вязкость 111 с по ВЗ-4 (20oС), кислотное число 27 мг КОН/г, содержание карбонильных соединений 0,358 моль/кг, при обработке Na2SO3 превращается в вязкую массу, которая при разбавлении водой дает стойкую эмульсию. Указанные характеристики позволяют использовать оксидат для получения состава для жирования кож (Патент РФ 2099430). Выключают автоматическую запись температуры, прекращают подачу воздуха, сливают оксидат для дальнейшего использования в указанном плане.

Положительный эффект предложенного решения состоит в том, что

- регулировка температуры протекания сильной экзотермической реакции осуществляется автоматически и не требует никаких корректировок со стороны обслуживающего персонала;

- такая регулировка не создает никаких проблем с точки зрения защиты окружающей среды. Даже если через обратный холодильник - конденсатор при недостаточно хорошей его работе произойдет проскок некоторого количества водяных паров, то серьезным загрязнением окружающей среды их считать никак нельзя;

- предложенный отвод реакционного тепла намного более эффективен в сравнении с охлаждением проточной водой, не говоря уже об обдувании воздухом, и к тому же требует минимальных расходов воды, что позволяет применить действенные меры борьбы с отложениями солей жесткости;

- предлагаемое решение и в части оборудования и коммуникаций, и в части обслуживания при эксплуатации много проще и эффективнее в сравнении с другими вариантами. К тому же его легко совершенствовать в части снижения энергоемкости и более рационального использования отводимого тепла проводимого окислительного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИРОВАННЫХ ОКСИДАТОВ РАСТИТЕЛЬНЫХ МАСЕЛ, ЖИРОВ И ИХ СМЕСЕЙ | 2003 |

|

RU2263665C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ПОЛИВАЛЕНТНЫХ МЕТАЛЛОВ ЖИРНЫХ КИСЛОТ | 2003 |

|

RU2261882C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧИСЛА ОМЫЛЕНИЯ | 2003 |

|

RU2256908C1 |

| Способ окисления растительного масла | 2016 |

|

RU2632438C1 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИТА НАТРИЯ | 2005 |

|

RU2355636C2 |

| СПОСОБ ОЧИСТКИ СЛОЖНЫХ ОРГАНИЧЕСКИХ СМЕСЕЙ ОТ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ И КИСЛОТ | 2004 |

|

RU2258692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ ДЛЯ ЖИРУЮЩИХ СОСТАВОВ | 2004 |

|

RU2263713C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2004 |

|

RU2272846C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2243264C2 |

| Способ получения состава для жирования кож | 1990 |

|

SU1723142A1 |

Изобретение относится к технологии низкотемпературного малоотходного окисления и соокисления растительных масел и жиров при их промышленных загрузках и может быть использовано в лакокрасочной, резинообувной, кожевенной и других отраслях промышленности. Окисление растительного масла или его смеси с жиром и с маслом ПОД воздухом в режиме барботажа заключается в том, что в оксидационную колонну барботажного типа с соотношением высоты к диаметру (8,18-10,7): 1 закачивают предварительно нагретое до 105-110oС, предназначенное для окисления растительное масло или его смесь, а рубашку объемом не менее объема загружаемого масла или смеси, расположенную по всей высоте колонны и имеющую свободный выход в атмосферу через обратный холодильник-конденсатор, в это же время заполняют не более чем на 80% объема нагретой до кипения предварительно умягченной водой или конденсатом. После чего в колонну подают проток воздуха, устанавливают его расход и ведут окислительный процесс при автоматически фиксирующейся температуре в пределах до 120oС до достижения требуемых величин вязкости и других характеристик получаемого оксидата. Способ позволяет в условиях нестабильного по величине и во времени большего выделения реакционного тепла обеспечить возможность низкотемпературного окисления промышленных загрузок растительного масла или смеси при постоянных, не требующих корректировки по ходу процесса расходах воздуха без привлечения дополнительных контактирующих с оксидатом теплосъемных поверхностей. 1 з.п. ф-лы, 2 табл.

| Способ окисления растительного масла | 1983 |

|

SU1199779A1 |

| Способ окисления растительных масел | 1989 |

|

SU1819282A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГИРУЮЩИХСЯ СОСТАВОВ ДЛЯ ЖИРОВАНИЯ КОЖ | 1992 |

|

RU2039087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ЖИРОВАНИЯ КОЖ | 1996 |

|

RU2099430C1 |

| Способ дифференциальной диагностики привычно-избыточного напряжения аккомодации (ПИНА) | 2024 |

|

RU2838551C1 |

Авторы

Даты

2003-10-10—Публикация

2002-04-05—Подача