Область техники, к которой относится изобретение

Настоящее изобретение относится к способу дегидратирования, содержащего воду источника формальдегида, и к способу получения сложного алкилового эфира (мет)акриловой кислоты.

Уровень техники

Недавно разработан способ получения сложного алкилового эфира (мет)акриловой кислоты посредством взаимодействия сложного эфира карбоновой кислоты с формальдегидом в присутствии катализатора (реакция конденсации в паровой фазе). Например, когда метилпропаноат используют в качестве сложного эфира карбоновой кислоты, получают метилметакрилат, как показано в следующей формуле (I).

CH3-CH2-COOCH3+HCHO→CH3-CH(CH2OH)-COOCH3→CH3-C(CH2)-COOCH3+H2O (I)

Формальдегид во многих случаях используют в форме формалина. Формалин представляет собой водный раствор, содержащий формальдегид и, как правило, содержит метанол в качестве стабилизатора. По этой причине, когда формалин используют в качестве исходных материалов для сложного алкилового эфира (мет)акриловой кислоты, в реакционную систему вводят воду. Когда вода присутствует в реакционной системе, вероятным является ингибирование хода реакции и ухудшение катализатора.

Следующая далее реакция с ацеталем показана следующей формулой (II).

R3-CH2-COOR4+RʹOCH2OR"→R3-C(:CH2)-COOR4+RʹOH+R"OH (II)

Теоретический пример формулы (II) с диметоксиметаном показан следующей формулой (III).

CH3-CH2-COOR4+CH3OCH2OCH3→CH3-C(:CH2)-COOR4+2CH3OH (III)

Таким образом, использование диметоксиметана теоретически предлагает безводную систему, которая устраняет сложности с последующим отделением воды и/или последующим гидролизом продуктов. В дополнение к этому, использование диметоксиметана устраняет использование свободного формальдегида, но тем не менее действует в общем смысле в качестве источника формальдегида. Отсутствие воды и свободного формальдегида может сильно упростить выделение метилметакрилата из потока продуктов.

Однако на практике формула (III) является проблематичной, поскольку метанол дегидратируется до простого диметилового эфира и воды. В дополнение к этому, диметоксиметан разлагается при каталитических условиях до простого диметилового эфира и формальдегида. Любая вода, образующаяся в этих реакциях, может гидролизовать исходные материалы или продукты сложных эфиров до соответствующей им кислоты, что может быть нежелательным.

В дополнение к этому, присутствие воды в реакционной смеси увеличивает распад катализатора, так что присутствие воды может быть нежелательным даже при получении этилен-ненасыщенных карбоновых кислот.

По этой причине, когда получают сложный алкиловый эфир (мет)акриловой кислоты, имеется потребность в уменьшении количества воды, которая вводится в реакционную систему, и предлагается, например, способ дегидратирования посредством дистилляции водного раствора формальдегида (см. PTL 1).

Список цитирований

Патентная литература

[PTL 1] JP-A-2006-265123

Сущность изобретения

Техническая проблема

Однако способ, описанный в PTL 1, имеет недостаточные рабочие характеристики дегидратирования.

Настоящее изобретение осуществляется с учетом этих проблем, и оно предлагает способ дегидратирования содержащего воду источника формальдегида, имеющий превосходные рабочие характеристики дегидратирования, и способ получения сложного алкилового эфира (мет)акриловой кислоты с использованием дегидратированного источника формальдегида, полученного с помощью дегидратирования содержащего воду источника формальдегида.

Решение проблемы

В соответствии с первым аспектом настоящего изобретения, предлагается способ дегидратирования содержащего воду источника формальдегида, включающий стадию приведения в контакт источника формальдегида с цеолитной мембраной способом, эффективным для выделения, по меньшей мере, части воды из источника формальдегида, где содержащий воду источник формальдегида содержит интенсификатор разделения, имеющий относительную статическую диэлектрическую проницаемость в пределах между 2,5 и 20 при 20°C и при атмосферном давлении, и где содержащий воду источник формальдегида дополнительно содержит метанол.

Предпочтительно, воду выделяют из указанного содержащего воду источника формальдегида с помощью испарения через полупроницаемую цеолитную мембрану или проникновения паров через цеолитную мембрану, а более предпочтительно, воду выделяют с помощью проникновения паров.

Как правило, в способе по настоящему изобретению, текучая среда, обогащенная водой, представляет собой пермеат, а дегидратированный источник формальдегида представляет собой ретентат. Однако можно, чтобы дегидратированный источник формальдегида представлял собой пермеат, а текучая среда, обогащенная водой, представляла собой ретентат.

В соответствии с другим аспектом настоящего изобретения, предлагается способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты, предпочтительно, сложного эфира α, β этилен-ненасыщенной карбоновой кислоты посредством приведения в контакт источника формальдегида со сложным эфиром карбоновой кислоты в присутствии катализатора, где дегидратированный источник формальдегида получают посредством приведения в контакт содержащего воду источника формальдегида с цеолитной мембраной способом, эффективным при выделении, по меньшей мере, части воды из содержащего воду источника формальдегида, с получением указанного дегидратированного источника формальдегида, и дегидратированный источник формальдегида используют в качестве указанного источника формальдегида для указанного способа.

Особенно предпочтительный признак другого аспекта настоящего изобретения заключается в том, что содержащий воду источник формальдегида содержит интенсификатор разделения, имеющий относительную статическую диэлектрическую проницаемость в пределах между 2,5 и 20, более предпочтительно, и в соответствии с первым или другими аспектами настоящего изобретения относительная статическая диэлектрическая проницаемость находится в пределах между 3 и 15, а наиболее предпочтительно между 4 и 10, в частности, между 4 и 8 при 20°C и при атмосферном давлении.

Под "атмосферным давлением" в настоящем документе подразумевается 101,325 кПа.

Под "относительной статической диэлектрической проницаемостью" подразумевается отношение напряженности электрического поля в вакууме к напряженности в данной среде на нулевой частоте, она повсеместно известна как диэлектрическая постоянная.

Обнаружено, что как интенсификатор разделения сложный эфир карбоновой кислоты является особенно эффективным. Сложный эфир карбоновой кислоты предпочтительно представляет собой метилпропаноат, метилакрилат, метилметакрилат, этилэтаноат или метилэтаноат, более предпочтительно, сложный эфир карбоновой кислоты представляет собой метилпропаноат или метилэтаноат, а наиболее предпочтительно, сложный эфир карбоновой кислоты представляет собой метилпропаноат.

Предпочтительный признак другого аспекта настоящего изобретения заключается в том, что содержащий воду источник интенсификатора разделения объединяется с содержащим воду источником формальдегида с получением объединенного источника, и при этом объединенный источник дегидратируется в соответствии с первым или другим аспектом настоящего изобретения с получением указанного дегидратированного источника формальдегида, который содержит интенсификатор разделения.

Является ли содержащий воду источник формальдегида объединенным или иным, он может приводиться в контакт с цеолитной мембраной в загрузочном способе, рециклируемом загрузочном способе (то есть при периодическом экспонировании одной и той же загрузки) или в непрерывном способе. В непрерывном способе предусматривается также ряд цеолитных обработок с двумя или более последовательными мембранами.

В предпочтительных вариантах осуществления содержащий воду источник формальдегида и, необязательно, содержащий воду источник интенсификатора разделения содержат метанол.

Из предыдущего будет ясно, что интенсификатор разделения не представляет собой метанол. Как правило, интенсификатор разделения не представляет собой C1-C5 алкиловый спирт, чаще - он не представляет собой алкиловый спирт, чаще всего - он не представляет собой спирт.

Как правило, этилен-ненасыщенный сложный эфир выбирают из списка, состоящего из метилметакрилата и метилакрилата.

Цеолитная мембрана предпочтительно представляет собой цеолитную мембрану Linde Type-A, более предпочтительно, цеолитную мембрану Linde Type-4A.

Концентрация воды в содержащем воду источнике формальдегида предпочтительно составляет 0,5% масс. или больше.

[1] Способ дегидратирования содержащего воду источника формальдегида, включающий:

приведение в контакт источника формальдегида с цеолитной мембраной способом, эффективным для выделения, по меньшей мере, части воды из источника формальдегида, где содержащий воду источник формальдегида содержит интенсификатор разделения, имеющий относительную статическую диэлектрическую проницаемость в пределах между 2,5 и 20 при 20°C и при атмосферном давлении, и где содержащий воду источник формальдегида дополнительно содержит метанол.

[2] Способ дегидратирования содержащего воду источника формальдегида в соответствии с [1], где способ выбирают из группы, состоящей из испарения через полупроницаемую цеолитную мембрану или проникновения паров через цеолитную мембрану.

[3] Способ дегидратирования содержащего воду источника формальдегида в соответствии с [2], где воду выделяют из содержащего воду источника формальдегида с помощью проникновения паров через цеолитную мембрану.

[4] Способ дегидратирования содержащего воду источника формальдегида в соответствии с любым из пунктов [1]-[3], где выделенная вода представляет собой пермеат, а дегидратированный источник формальдегида представляет собой ретентат.

[5] Способ дегидратирования содержащего воду источника формальдегида в соответствии с любым из пунктов [1]-[4], где интенсификатор разделения представляет собой сложный эфир карбоновой кислоты.

[6] Способ дегидратирования содержащего воду источника формальдегида по п.5, где сложный эфир карбоновой кислоты выбирают из метилметакрилата, метилакрилата, метилпропаноата, этилэтаноата или метилэтаноата.

[7] Способ дегидратирования содержащего воду источника формальдегида по п. 6, где сложный эфир карбоновой кислоты представляет собой метилпропаноат.

[8] Способ дегидратирования содержащего воду источника формальдегида в соответствии с любым из пунктов [1]-[7], где цеолитная мембрана представляет собой цеолитную мембрану Linde Type-A или хабазитную мембрану.

[9] Способ дегидратирования содержащего воду источника формальдегида в соответствии с [8], где цеолитная мембрана представляет собой цеолитную мембрану Linde Type-4A.

[10] Способ дегидратирования содержащего воду источника формальдегида в соответствии с любым из пунктов [1]-[9], где концентрация воды в содержащем воду источнике формальдегида составляет, по меньшей мере, 0,5% масс. по отношению к 100% масс. содержащего воду источника формальдегида.

[11] Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты, предпочтительно, сложного эфира α, β этилен-ненасыщенной карбоновой кислоты, включающий: приведение в контакт дегидратированного источника формальдегида со сложным эфиром карбоновой кислоты в присутствии катализатора,

где дегидратированный источник формальдегида получают посредством приведения в контакт содержащего воду источника формальдегида с цеолитной мембраной способом, эффективным для выделения, по меньшей мере, части воды из содержащего воду источника формальдегида с получением указанного дегидратированного источника формальдегида.

[12] Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты в соответствии с [11], где содержащий воду источник формальдегида дополнительно содержит интенсификатор разделения, имеющий относительную статическую диэлектрическую проницаемость в пределах между 2,5 и 20 при 20°C и при атмосферном давлении.

[13] Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты в соответствии с [12], включающий: объединение содержащего воду источника интенсификатора разделения с содержащим воду источником формальдегида с получением объединенного источника и дегидратирование объединенного источника в соответствии со способом дегидратирования содержащего воду источника формальдегида в соответствии с [11] с получением дегидратированного источника формальдегида, который содержит интенсификатор разделения.

[14] Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты в соответствии с любым из пунктов [12]-[13], где интенсификатор разделения представляет собой сложный эфир карбоновой кислоты.

[15] Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты в соответствии с любым из пунктов [11]-[14], где содержащий воду источник формальдегида дополнительно содержит метанол.

[16] Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты в соответствии с любым из пунктов [13]-[15], где содержащий воду источник интенсификатора разделения дополнительно содержит метанол в дополнение к интенсификатору разделения.

[17] Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты в соответствии с любым из пунктов [11]-[16], где сложный эфир этилен-ненасыщенный кислоты выбирают из группы, состоящей из метилметакрилата и метилакрилата.

Преимущественные воздействия изобретения

Настоящее изобретение может предложить способ дегидратирования содержащего воду источника формальдегида, имеющий превосходные рабочие характеристики дегидратирования и способ получения сложного алкилового эфира (мет)акриловой кислоты посредством использования дегидратированного источника формальдегида, получаемого с помощью такого дегидратирования.

Краткое описание чертежей

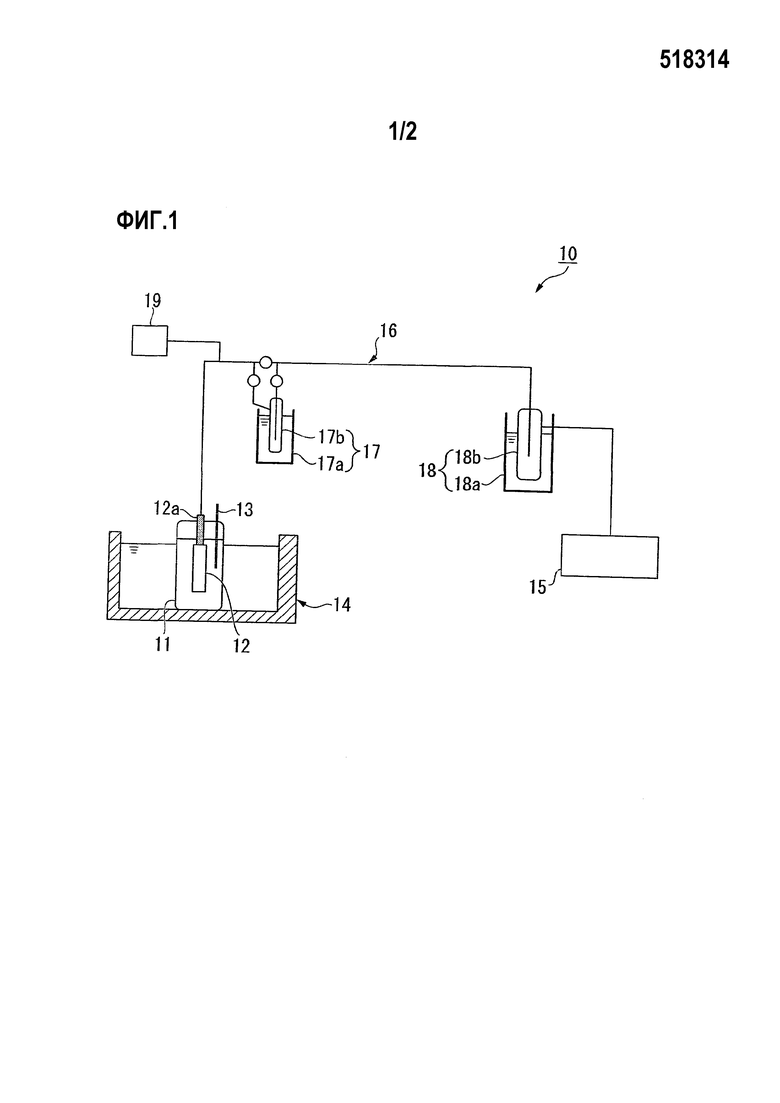

Фиг. 1 представляет собой схематический вид конфигурации, показывающий один из примеров разделительного устройства, где выделяют воду из содержащего воду источника формальдегида.

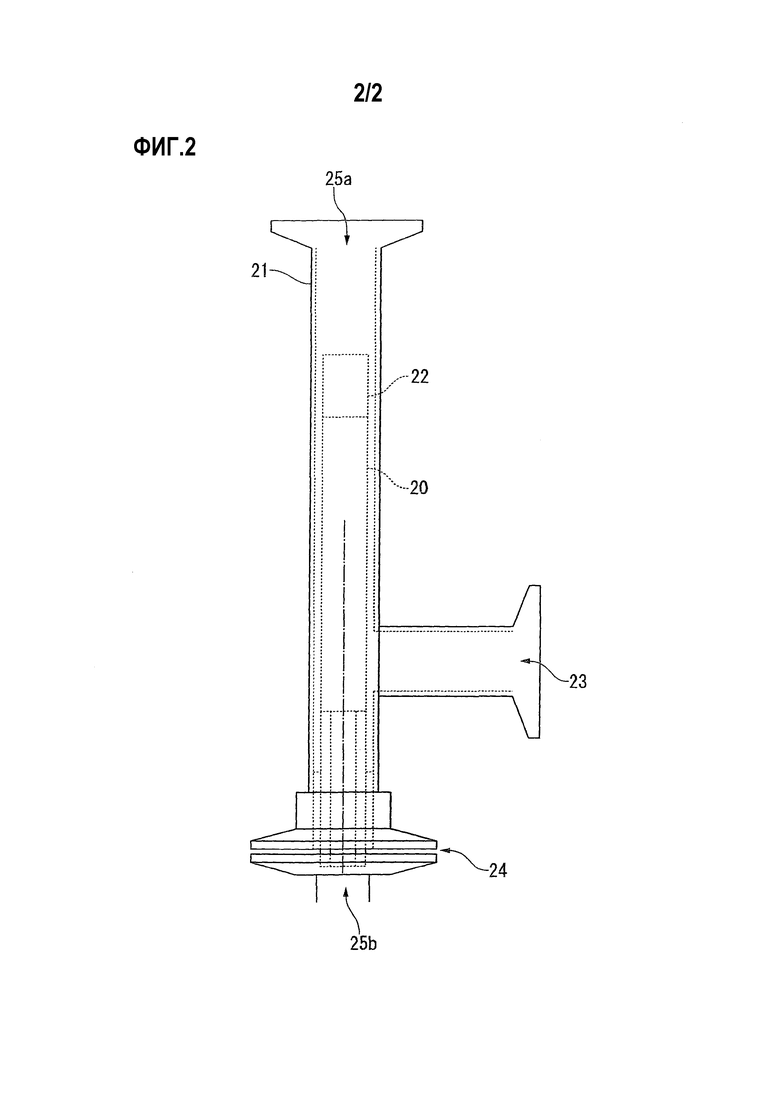

Фиг. 2 представляет собой схематический вид конфигурации, показывающий другой пример разделительного устройства, где выделяют воду из содержащего воду источника формальдегида.

Описание вариантов осуществления

Настоящее изобретение будет подробно описываться ниже.

Способ дегидратирования содержащего воду источника формальдегида (ниже упоминается просто как "способ дегидратирования") по настоящему изобретению выделяет воду из содержащего воду источника формальдегида посредством использования цеолитной мембраны.

В настоящем изобретении содержащий воду источник формальдегида определяется как раствор, содержащий формальдегид, воду и органический растворитель, иной, чем формальдегид. Пример дегидратированного источника формальдегида представляет собой раствор, где, по меньшей мере, часть воды выделяется из содержащего воду источника формальдегида. Как правило, в настоящем документе "дегидратированный источник формальдегида" относится к содержащему воду источнику формальдегида, из которого, по меньшей мере, часть воды удаляется с помощью способа по настоящему изобретению.

Содержащий воду источник формальдегида содержит формальдегид и воду. Поскольку формальдегид легко полимеризуется, содержащий воду источник формальдегида предпочтительно содержит органический растворитель, иной, чем формальдегид, для предотвращения полимеризации формальдегида в содержащем воду источнике формальдегид. Органический растворитель, иной, чем формальдегид, не является как-либо ограниченным, и можно использовать различные органические растворители. Как правило, однако, под "органическими растворителями", рассмотренными в настоящем документе, не подразумевается интенсификатор разделения, описанный ниже. Предпочтительный органический растворитель представляет собой метанол. Однако, как правило, предпочтительный растворитель представляет собой соединение, с которым формальдегид образует слабый или прочный комплекс, который понижает активность формальдегида по отношению к полимеризации.

Содержащий воду источник формальдегида является доступным в форме формалина. Коммерчески доступный формалин содержит метанол в качестве стабилизатора.

Ограничение содержания формальдегида в рамках настоящего изобретения не является принципиальным, но предпочтительно составляет 5-70% масс. по отношению к 100% масс. содержащего воду источника формальдегида. Когда в качестве содержащего воду источника формальдегида используют коммерчески доступный формалин, содержание формальдегида, как правило, составляет 37% масс. или больше. Когда содержание формальдегида является низким, например, ниже 5%, и формальдегид используют в качестве исходных материалов в реакции получения сложного алкилового эфира (мет)акриловой кислоты, достаточный выход не получается. Когда содержание формальдегида является высоким, например, выше 50%, может происходить реакция полимеризации формальдегида и возникает тенденция к ухудшению стабильности. Соответственно, предпочтительный диапазон для содержания формальдегида в содержащем воду источнике формальдегида не превышает 20% масс, более предпочтительно, составляет 5-18% масс., наиболее предпочтительно, 5-15% масс. Когда используют объединенный содержащий воду источник формальдегида и содержащий воду источник интенсификатора разделения, общий уровень формальдегида в объединенном потоке предпочтительно составляет 2-70% масс. по отношению к 100% масс. объединенного потока, содержащего воду. Опять же, предпочтительный диапазон содержания формальдегида в объединенном потоке, содержащем воду, не превышает 20% масс., более предпочтительно, составляет 3-18% масс., наиболее предпочтительно, 5-15% масс.

С другой стороны, содержание органического растворителя в объединенном содержащем воду источнике формальдегида и содержащем воду источнике интенсификатора разделения ином, чем формальдегид, предпочтительно составляет 5-90% масс. из 100% масс. объединенного содержащего воду источника формальдегида и содержащего воду источника интенсификатора разделения. Когда содержание органического растворителя, иного, чем формальдегид, меньше чем 5% масс., формальдегид может не быть достаточно стабильным. Когда содержание органического растворителя иного, чем формальдегид выше, чем 90% масс., концентрация исходных материалов для получения сложного алкилового эфира (мет)акриловой кислоты понижается, и таким образом, имеется тенденция к невозможности получения достаточного выхода.

В настоящем изобретении, когда воду выделяют из содержащего воду источника формальдегида с использованием цеолитной мембраны, интенсификатор разделения находится в содержащем воду источнике формальдегида или, предпочтительно, добавляется к нему. При этом улучшаются рабочие характеристики дегидратирования. Интенсификатор разделения может находиться в растворе вместе с органическим растворителем, таким как метанол. В дополнение к этому, интенсификатор разделения может находиться в растворе вместе с водой. Предпочтительно, интенсификатор разделения находится в растворе вместе с водой и метанолом. Соответственно, интенсификатор разделения может добавляться в содержащий воду и, необязательно, содержащий метанол источник интенсификатора разделения. Соответственно, объединенный, содержащий воду источник формальдегида и интенсификатор разделения может содержать метанол, а также воду.

Содержание интенсификатора разделения предпочтительно составляет 10% масс. или больше, более предпочтительно, 20% масс. или больше по отношению к 100% масс. содержащего воду источника формальдегида. Когда количество интенсификатора разделения меньше чем 10% масс., трудно получить достаточные рабочие характеристики дегидратирования. Верхний предел количества добавляемого интенсификатора разделения не является как-либо ограниченным, но предпочтительно составляет 90% масс. или меньше, а более предпочтительно, 80% масс. или меньше.

Предпочтительные интенсификаторы разделения предпочтительно представляют собой растворители со средней полярностью.

Пригодные для использования интенсификаторы разделения могут выбираться из трифторметана, м-дифторбензола, фторбензола, трифторметилбензола, o-фтортолуола, м-фтортолуола, п-фтортолуола, 1,3-бис(трифторметил)бензола; метилметаноата, этилметаноата, метилэтаноата, метилакрилата, пропилметаноата, этилэтаноата, метилпропаноата, этилакрилата, метил транс-2-бутеноата, метилметакрилата, диметилмалоната, бутилметаноата, изобутил метаноата, пропилэтаноата, этилпропаноата, метилбутаноата, этил 2-бутеноата, этилметакрилата, диэтилоксалата, диметилсукцината, этиленгликоля диацетата, пентилметаноата, изопентилметаноата, бутилэтаноата, трет-бутилэтаноата, пропилпропаноата, этилбутаноата, метилпентаноата, ацетата простого моноэтилового эфира этиленгликоля, циклогексилметаноата, бутилакрилата, диэтилмалоната, диметилглютарата, 1,2,3,-пропантриол-1,3-диацетата, пентилэтаноата, бутилпропаноата, пропилбутаноата, этилпентаноата, этил 3-метилбутаноата, метилгексаноата, бензилметаноата, фенилэтаноата, метилбензоата, метилсалицилата, диэтилмалеата, диэтилфумарата, метилциклогексанкарбоксилата, циклогексилэтаноата, диизопропилоксалата, диэтилсукцината, диметиладипата, гексилэтаноата, пентилпропаноата, изопентилпропаноата, бутилбутаноата, пропилпентаноата, этилгексаноата, метилгептаноата, этилбензоата, метил 4-метилбензоата, бензилэтаноата, фенилпропаноата, этилсалицилата, метил 2-метоксибензоата, триацетина, циклогексилпропаноата, этилциклогексанкарбоксилата, диэтилглютарата, гептилэтаноата, пентилбутаноата, метилоктаноата, метил 2-(ацетилокси)бензоата, диметилфталата, 2-фенилэтилэтаноата, бензилпропаноата, фенилпропаноата, пропилбензоата, этилфенилацетата, циклогексилбутаноата, диэтиладипата, октилэтаноата, 2-метилгептилэтаноата, пентилпентаноата, этил транс-циннамата, бензилбутаноата, фенилпентаноата, бутилбензоата, пентилгексаноата, пропилциннамата, диэтилфталата, пентилбензоата, пентилсалицилата, 1-борнилэтаноата, дибутилтартрата, фенилсалицилата, гексилбензоата, диэтилнонандиоата, бензилбензоата, бензилсалицилата, пентилциннамата, диизобутиладипата, диэтилсебацата, фенил 2-(ацетилокси)бензоата, трибутирина, дибутилфталата, 2-нафтилсалицилата, дипентилфталата, дициклогексиладипата, дибутилсебацата, дигексилфталата, 1,2,3-пропантриилгексаноата, бутилолеата, диоктилфталата, диоктилсебацата; 2-метил-2-бутанола, 2,2-диметил-1-пропанола, 1-метилциклопентанола, 3- гексанола, 3-метил-3-пентанола, 2-этил-1-бутанола, o-крезолакрезола, циклогексанметанола, 2-метилциклогексанола, 2-гептанола, 3-гептанола, 4-гептанола, 3-метил-2-гексанола, 2,2-диметил-1-пентанола, 2,3-ксиленола, 2,4-ксиленола, 2,5-ксиленола, 2,6-ксиленола, 3,4-ксиленола, 3,5-ксиленола, 1-фенилэтанола, 2-октанола, 3-октанола, 4-октанола, 2-метил-1-гептанола, 4-метил-1-гептанола, 5-метил-1-гептанола, 3-метил-2-гептанола, 5-метил-2-гептанола, 6-метил-2-гептанола, 3-метил-4-гептанола, 2-этил-1-гексанола, 2,2-диметил-1-гексанола, 2,2-диметил-1-гексанола, 1-фенил-1-пропанола, 2-фенил-2-пропанола, 1-фенил-2-пропанола, 1-нонанола, 2-нонанола, 3-нонанола, 1-нафтола, 2-нафтола, 1-фенил-2-метил-2-пропанола, тимола, 1-деканола, 2-деканола, 3-деканола, 2,2-диметил-1-октанола, 1-ундеканола, 1-додеканола, 1-тридекано, 1-тетрадеканола; простого диметилового эфира, этоксиацетилена, тетрагидрофурана, простого диэтилового эфира, простого диметилового эфира этиленгликоля, тетрагидропирана, 2-метилтетрагидрофурана, феноксиацетилена, бутоксиацетилена, простого диметилового эфира диэтиленгликоля, анизола, триэтоксиметана, простого этилфенилового эфира, 1,2-диметоксибензола, 1,3-диметоксибензола, 1,4-диметоксибензола, простого диметилового эфира триэтиленгликоля, эвкалиптола, простого диметилового эфира тетраэтиленгликоля, 1-метоксинафталина; 1,4-циклогександиона, 2-октанона, 2-нонанона, ди-трет-бутилкетона, 2,6-диметил-4-гептанона, 2-деканона, 2-ундеканона, 7-тридеканона, 9-гептадеканона, 10-нонадеканона; пентанала, 2,2-диметилпропанала и 1-гептанала; или выбирают из списка, приведенного выше, за исключением C1-C5 алкиловых спиртов; или выбирают из списка, приведенного выше, за исключением алкиловых спиртов; или выбирают из списка, приведенного выше, за исключением спиртов.

В дополнение к этому, интенсификатор разделения распространяется на смеси двух или более из перечисленных выше растворителей или смесей одного или нескольких из перечисленных выше растворителей с одним или несколькими другими растворителями, эти смеси в любом случае имеют относительную статическую диэлектрическую проницаемость, попадающую в пределы, определенные выше, при 20°C и при атмосферном давлении.

Интенсификатор разделения предпочтительно представляет собой сложный эфир карбоновой кислоты, представленный следующей далее формулой (IV).

R1-COOR2 (IV)

В формуле (IV) R1 представляет собой атом водорода или органическую группу, и органическая группа предпочтительно представляет собой органическую группу, имеющую 1-4 атома углерода. Органическая группа представляет собой группу, в основном, имеющую атом углерода, и включает, например, алкильную группу или алкоксигруппу.

R2 представляет собой алкильную группу, и алкильная группа предпочтительно представляет собой алкильную группу, имеющую 1-4 атома углерода.

Конкретные примеры сложного эфира карбоновой кислоты включают метилпропаноат, метилметакрилат, метилакрилат, метилэтаноат или этилэтаноат. Среди них, когда метилпропаноат или этилэтаноат используют в качестве интенсификатора разделения, фильтрационный поток имеет тенденцию к повышению. В дополнение к этому, метилпропаноат можно использовать в качестве исходных материалов реакции, которая дает метилметакрилат посредством реакции формальдегида и метилпропаноата, и, следовательно, метилпропаноат является особенно предпочтительным в настоящем изобретении.

Содержащий воду источник формальдегида дегидратируют с использованием цеолитной мембраны.

Цеолитная мембрана представляет собой мембрану, имеющую превосходные свойства разделения, термостойкости и химической стойкости.

Примеры цеолитной мембраны включают цеолитную мембрану Linde Type-A (LTA), цеолитную мембрану T-Type (ERI-OFF), цеолитную мембрану X-Type (FAU), цеолитную мембрану Y-Type (FAU), морденитную мембрану (MOR), цеолитную мембрану ZSM-5 (MFI), цеолитную мембрану BEA, хабазитную мембрану (CHA) и силикалитную мембрану. Структуры этих цеолитов описаны в "The Atlas of Zeolite Framework Types", 6th revised edition, Ch Baerlocher, L. B. McCusker and D. H. Olsen, Elsevier, ISBN 978-O-444-53064-6. Среди них цеолитная мембрана Linde Type-A, цеолитная мембрана T-Type, хабазитная мембрана (CHA), цеолитная мембрана X-Type и цеолитная мембрана Y-Type являются предпочтительными. С той точки зрения, что вода может селективно выделяться из содержащего воду источника формальдегида, цеолит Linde Type-A и хабазитная мембрана (CHA), имеющие высокое содержание Al, являются предпочтительными.

В дополнение к этому, настоящее изобретение предлагает преимущественно высокие скорости потоков.

Как правило, для данного типа цеолита, чем выше содержание Al, тем больше повышается сродство к воде и тем больше тенденция к улучшению рабочих характеристик дегидратирования.

Концентрация воды в содержащем воду источнике формальдегида, как правило, составляет 25% масс. или меньше, чаще - 20% масс. или меньше. Когда в качестве цеолитной мембраны используют цеолитную мембрану Linde Type-A, с точки зрения ее водостойкости, концентрация воды в содержащем воду источнике формальдегида предпочтительно составляет 1% масс. или меньше, более предпочтительно, 10% масс. или меньше. Когда концентрация воды в содержащем воду источнике формальдегида больше чем 15% масс., может происходить ухудшение рабочих характеристик разделения из-за ухудшения цеолитной мембраны Linde Type-A. Однако, если концентрация воды в содержащем воду источнике формальдегида понижается, фильтрационный поток имеет тенденцию к уменьшению. По этой причине концентрация воды в содержащем воду источнике формальдегида безотносительно к мембране предпочтительно составляет 0,5% масс. или больше, более предпочтительно, 2% масс. или больше, а еще более предпочтительно, 5% масс. или больше по отношению к 100% масс. содержащего воду источника формальдегида.

Количество цеолита является достаточным для дегидратирования содержащего воду источника формальдегида, предпочтительно, по меньшей мере, на 10%, более предпочтительно, по меньшей мере, на 20%, а наиболее предпочтительно, по меньшей мере, на 30%. Как правило, из содержащего воду источника формальдегида в целом выделяется более 50% от присутствующей воды.

Как правило, чем выше в композиции цеолита молярное отношение Si/Al, тем больше тенденция к ухудшению рабочих характеристик выделения воды. По сравнению с цеолитом Linde Type-A (Si/Al≈1,0) цеолит T-Type (Si/Al=3,6) и морденит (Si/Al=5,1) имеют более низкие рабочие характеристики выделения воды. Молярные отношения Si:Al для цеолитной мембраны предпочтительно находятся в пределах между 1:1 и 10:1, более предпочтительно, между 1:1 и 9:1.

Цеолитная мембрана Linde Type-A может формироваться посредством преципитации кристаллов цеолита Linde Type-A на поверхности пористой подложки.

Примеры пористой подложки включают керамику, такую как оксид алюминия, диоксид кремния, диоксид циркония, нитрид кремния и карбид кремния, металлы, такие как алюминий и нержавеющая сталь, и полимеры, такие как полиэтилен, полипропилен и политетрафторэтилен. С точки зрения рабочих характеристик разделения на мембране, неорганические соединения, такие как керамика или металлы, являются предпочтительными. Форма пористой подложки не является как-либо ограниченной, но трубчатая форма является предпочтительной.

Способ, когда кристаллы цеолита Linde Type-A осаждаются на поверхности пористой подложки, включает способ, в котором затравочные кристаллы цеолита Linde Type-A наносятся на поверхность подложки, с последующим осаждением с помощью способа синтеза, такого как способ гидротермального синтеза или способ синтеза из паровой фазы, в присутствии исходных материалов диоксида кремния (например, силиката натрия, силикагеля, силиказоля, порошка диоксида кремния или чего-либо подобного) и/или исходного материала оксида алюминия (например, алюмината натрия, гидроксида алюминия или чего-либо подобного). Цеолит Linde Type-A может находиться в форме его натриевой соли, в этой форме его обычно синтезируют, или он может подвергаться воздействию ионного обмена с растворами ионов металлов, например, хлоридных или нитратных солей, в частности, с ионами калия или кальция, или с их смесями с ионами натрия. Предпочтительно, часть ионов натрия подвергают воздействию ионного обмена с ионами кальция с получением структуры, известной как цеолит Linde Type-5A. Наиболее предпочтительно, цеолит Linde Type-A находится в форме со 100% натрия, известной как цеолит Linde Type-4A.

Цеолиты X-Type и Y-Type предпочтительно находятся в их натриевых формах или кислотных формах, более предпочтительно, в натриевых формах.

Цеолиты типа хабазита предпочтительно могут находиться в кислотной, натриевой, калиевой, кальциевой или стронциевой форме, более предпочтительно, в натриевой, калиевой или кальциевой форме.

Коммерчески доступный продукт можно использовать в качестве цеолитной мембраны Linde Type-A.

Как рассмотрено выше, способ выделения воды из содержащего воду источника формальдегида с использованием цеолитной мембраны включает испарение через полупроницаемую мембрану или проникновение паров. С той точки зрения, что размер устройства может быть уменьшен, испарение через полупроницаемую мембрану является предпочтительным, в то время как с той точки зрения, что потребление тепловой энергии может быть понижено без ассоциации с фазовым переходом, предпочтительным является проникновение паров.

Как описано выше, при дегидратировании с помощью цеолитной мембраны коэффициент разделения и фильтрационный поток имеют тенденцию к увеличению в соответствии с увеличением концентрации воды в содержащем воду источнике формальдегида. Как правило, фильтрационный поток имеет тенденцию к увеличению в соответствии с повышением температуры содержащего воду источника.

В настоящем изобретении температура содержащего воду источника формальдегида во время разделения предпочтительно составляет 0-200°C, более предпочтительно, 30-180°C, и наиболее предпочтительно, 50-150°C.

Один из примеров испарения через полупроницаемую мембрану будет конкретно описан с использованием фиг.1.

Фиг.1 показывает сепаратор 10 для выделения воды из содержащего воду источника формальдегида с использованием цеолитной мембраны посредством испарения через полупроницаемую мембрану. Сепаратор 10 из примера содержит емкость 11 для хранения содержащего воду источника формальдегида, цеолитную мембрану 12, предусмотренную в емкости 11, и термометр 13, термостатическую баню 14 для поддержания постоянной температуры содержащего воду источника формальдегида в емкости 11, вакуумный насос 15 для понижения давления внутри линии 16 декомпрессии и цеолитную мембрану 12, линия 16 декомпрессии соединяет цеолитную мембрану 12 с вакуумным насосом 15, первым устройством 17 для сбора и вторым устройством 18 для сбора, предусмотренными в линии 16 декомпрессии, и с датчиком 19 вакуума.

В цеолитной мембране 12 один край герметизирован, а другой край соединен с линией 16 декомпрессии через пробку 12a, такую как трубка из нержавеющей стали.

Примеры термометра 13 включают термопару или что-либо подобное.

Первое устройство 17 для сбора и второе устройство 18 для сбора собирают компоненты (фильтрационный раствор), выделенные из содержащего воду источника формальдегида. Эти устройства включают сосуды Дьюара 17a и 18a, которые хранят хладагент для охлаждения компонентов, которые проникают через цеолитную мембрану 12 в парообразном состоянии и проходят через первое и второе устройства 17 и 18 для сбора, и улавливающие трубки 17b и 18b для улавливания компонента (фильтрационного раствора) в охлажденном жидком состоянии или твердом состоянии. Примеры хладагента включают жидкий азот.

Будут описаны конкретные примеры испарения через полупроницаемую мембрану с использованием сепаратора 10, показанные на фиг.1. Случаи с использованием цеолитных мембран Linde Type-A в качестве цеолитной мембраны 12 описаны ниже.

Сначала, содержащий воду источник формальдегида хранят в емкости 11. Температуру содержащего воду источника формальдегида в емкости 11 поддерживают с помощью термостатической бани 14 таким образом, чтобы она была постоянной. Температура содержащего воду источника формальдегида предпочтительно составляет 50-150°C. В конкретных примерах ниже она равна 60°C.

Отдельно, жидкий азот хранят в сосудах Дьюара 17a и 18a. Затем, вакуумный насос 15 работает, понижая давление внутренней части линии 16 декомпрессии и цеолитной мембраны 12. Затем, вода в содержащем воду источнике формальдегида проникает через цеолитную мембрану 12 в форме паров. Пары воды, проникающие через цеолитную мембрану 12, охлаждаются с помощью жидкого азота, заполненного в сосуд Дьюара 17a в первом устройстве 17 для сбора, и собираются с помощью улавливающей трубки 17b.

Второе устройство 18 для сбора не должно предусматриваться обязательно. Однако, когда предусматривается второе устройство 18 для сбора, в случае, когда пары воды не собираются с помощью первого устройства 17 для сбора, пары воды, проходящие через него, могут собираться с помощью второго устройства 18 для сбора, и таким образом, может подавляться инфильтрация воды в вакуумный насос 15.

Для реализации эффективного мембранного разделения необходимо обеспечить разность концентрации воды на стороне подачи и на стороне фильтрации по отношению к цеолитной мембране. В качестве конкретного устройства для получения разности концентраций может иллюстрироваться устройство, обеспечивающее разность давлений, которая является настолько большой, насколько это возможно, между сторонами фильтрации и подачи, или в котором протекает газ иной, чем вода, с тем, чтобы не удерживать воду на стороне фильтрации.

Для создания настолько большой разности давлений, насколько это возможно, сторона подачи может находиться под высоким давлением или сторона фильтрации может находиться под низким давлением. Из соображений простоты и проницаемости давление на стороне подачи предпочтительно составляет 50-800 кПа, давление на стороне фильтрации предпочтительно составляет 15,0 кПа или ниже, более предпочтительно, давление на стороне подачи составляет от атмосферного давления до 500 кПа, и давление на стороне фильтрации, более предпочтительно, составляет 5,0 кПа или ниже.

В качестве газа иного, чем вода, с тем, чтобы не удерживать воду на стороне фильтрации, из соображений инертности, отсутствия взаимодействия с водой и простоты доступности, предпочтительным является азот или аргон.

В соответствии с рассмотренным выше способом, вода может выделяться из содержащего воду источника формальдегида. Выделенная вода собирается в улавливающей трубке 17b первого устройства 17 для сбора. С другой стороны, дегидратированный источник формальдегида хранится в емкости 11.

Рассмотренный выше способ позволяет воде проникать в цеолитную мембрану 12 и выделяет воду из содержащего воду источника формальдегида, однако настоящее изобретение не ограничивается этим. Например, когда изменяется вид цеолитной мембраны 12, компоненты, иные, чем вода, могут получать возможность для проникновения в цеолитную мембрану 12 и выделения из содержащего воду источника формальдегида. В этом случае дегидратированный источник формальдегида собирается в улавливающей трубке 17b первого устройства 17 для сбора, когда фильтрационный раствор и вода могут удерживаться в качестве ретентата.

Термин "источник формальдегида" означает, либо что свободный формальдегид может образовываться in situ из источника при условиях реакции, либо что источник может действовать в качестве эквивалента свободного формальдегида при условиях реакции, например, он может образовывать такое же химически активное промежуточное соединение, как и формальдегид, так что имеет место эквивалентная реакция. Для устранения сомнений источник может представлять собой свободный формальдегид сам по себе.

Пригодный для использования источник формальдегида может представлять собой соединение формулы (V).

где R5 и R6 предпочтительно независимо выбираются из C1-C12 углеводородов или H, X представляет собой O, n представляет собой целое число от 1 до 100, и m равно 1.

R5 и R6 независимо выбираются из C1-C12 алкила, алкенила или арила, как определено в настоящем документе, или H, более предпочтительно, из C1-C10 алкила или H, наиболее предпочтительно, из C1-C6 алкила или H, и в особенности, из метила или H. n предпочтительно представляет собой целое число от 1 до 10, более предпочтительно, от 1 до 5 и, в особенности, от 1 до 3.

Однако можно использовать другие источники формальдегида, включая триоксан, или источники, содержащие триоксан.

По этой причине пригодный для использования источник формальдегида включает любую равновесную композицию, которая может обеспечивать источник формальдегида. Примеры такого источника включают, но не ограничиваясь этим, диметоксиметан, триоксан, полиоксиметилены R1-O-(CH2-O)i-R2, где R1 и/или R2 представляют собой алкильные группы или водород, i=1-100, параформальдегид, формалин (формальдегид, метанол, вода) и другие равновесные композиции, такие как смесь формальдегида, метанола и метилпропаноата.

Как правило, полиоксиметилены представляют собой высшие формали или гемиформали формальдегида и метанола CH3-O-(CH2-O)i-CH3 ("формаль-i") или CH3-O-(CH2-O)i-H ("гемиформаль-i"), где i=1-100, предпочтительно, i=1-5, и в особенности, i=1-3, или другие полиоксиметилены, по меньшей мере, с одной не метильной конечной группой. По этой причине источник формальдегида может также представлять собой полиоксиметилен формулы R31-O-(CH2-O-)i R32, где R31 и R32 могут представлять собой одинаковые или различные группы, и, по меньшей мере, одна из них выбирается из C1-C10 алкильной группы, например, R31 = изобутил и R32 = метил.

Предпочтительно, термин формалин представляет собой смесь формальдегид: метанол: вода при отношении 25-65%:0,01-25%:25-70% масс. Более предпочтительно, термин формалин представляет собой смесь формальдегид: метанол: вода при отношении 30-60%:0,03-20%:35-60% масс. Наиболее предпочтительно, термин формалин представляет собой смесь формальдегид: метанол: вода при отношении 35-55%:0,05-18%:42-53% масс. Предпочтительно смесь, содержащая формальдегид, метанол и метилпропаноат, содержит меньше 50% масс. воды. Более предпочтительно смесь, содержащая формальдегид, метанол и метилпропаноат, содержит меньше 20% масс. воды. Наиболее предпочтительно смесь, содержащая формальдегид, метанол и метилпропаноат, содержит 0,1-15% масс. воды.

Как правило, содержащий воду источник формальдегида представляет собой раствор формальдегида, содержащий формальдегид, воду и, необязательно, метанол. Должно быть понятно, что источник формальдегида может и не содержать воду, например, когда он находится в форме триоксана или свободного формальдегида, но воду можно добавлять посредством смешивания этого потока со вторым содержащим воду источником формальдегида и/или с содержащим воду источником интенсификатора разделения, таким как водный метилпропаноат.

Дегидратированный источник формальдегида, получаемый с помощью способа по настоящему изобретению, либо как пермеат, либо как ретентат, из которого удаляют воду в виде пермеата, может преимущественно использоваться в качестве исходных материалов для получения сложного алкилового эфира (мет)акриловой кислоты.

Способ получения сложного алкилового эфира (мет)акриловой кислоты будет описан ниже в качестве примера.

Сложный алкиловый эфир (мет)акриловой кислоты может быть получен посредством взаимодействия сложного эфира карбоновой кислоты и формальдегида в присутствии катализатора в реакции конденсации в паровой фазе. По этой причине можно использовать дегидратированный источник формальдегида, полученный с помощью настоящего изобретения, в качестве исходных материалов для реакции. Поскольку вода в достаточной степени удаляется из дегидратированного источника формальдегида, нежелательное введение воды в реакционную систему может быть уменьшено. По этой причине не происходит с легкостью подавления хода реакции и ухудшения катализатора.

Примеры катализатора для этой реакции конденсации в паровой фазе включают основные катализаторы, конкретно, катализатор, где щелочные металлы, такие как калий, рубидий и цезий находятся на носителях, таких как диоксид кремния, оксид алюминия, диоксид циркония, оксид гафния и их сочетания.

Соответствующее молярное отношение сложного эфира карбоновой кислоты к формальдегиду в реакции конденсации в паровой фазе составляет 1:1-20:1.

Температура реакции для реакции конденсации в паровой фазе предпочтительно составляет 250-400°C и давление реакции составляет предпочтительно 1×105-1×106 Па.

Преимущественно, когда дегидратированный источник формальдегида содержит формальдегид и сложный эфир карбоновой кислоты и когда молярное отношение в дегидратированном источнике формальдегида находится в пределах рассмотренного выше отношения для реакции конденсации в паровой фазе, в течение реакции должны добавляться более низкие уровни исходных материалов сложного эфира карбоновой кислоты, или они вообще не должны добавляться. Когда отношение сложного эфира карбоновой кислоты в дегидратированном растворе является слишком низким или он отсутствует, сложный эфир карбоновой кислоты добавляют отдельно к дегидратированному раствору для достижения необходимого уровня, и раствор подвергается воздействию реакции конденсации в паровой фазе.

В качестве сложного эфира карбоновой кислоты, добавляемого к дегидратированному источнику формальдегида, может иллюстрироваться сложный эфир карбоновой кислоты, рассмотренный в способе дегидратирования содержащего воду источника формальдегида. Сложный эфир карбоновой кислоты, добавляемый к дегидратированному источнику формальдегида, предпочтительно является таким же, как сложный эфир карбоновой кислоты, добавляемый к содержащему воду источнику при дегидратировании содержащего воду источника формальдегида.

В качестве сложного эфира карбоновой кислоты, добавляемого к дегидратированному источнику формальдегида, можно использовать коммерчески доступный продукт или синтезированное соединение.

Способ синтеза сложного эфира карбоновой кислоты не является как-либо ограниченным, но способ синтеза будет описан с помощью примера метилпропаноата.

Этилен и метанол взаимодействуют с монооксидом углерода в присутствии катализатора с получением метилпропаноата (жидкофазная гомогенная реакция).

Примеры катализаторов включают комплексные катализаторы на основе благородного металла, конкретно, комплексный катализатор или что-либо подобное в виде координационного комплекса фосфина или чего-либо подобного и благородного металла.

Температура реакции для жидкофазной гомогенной реакции предпочтительно составляет 10-150°C.

Реакция конденсации в паровой фазе производит воду в дополнение к сложному алкиловому эфиру (мет)акриловой кислоты, который является целевым веществом, посредством взаимодействия сложного эфира карбоновой кислоты и формальдегида. Сложный алкиловый эфир (мет)акриловой кислоты гидролизуется посредством воды с получением спирта, соответствующего исходному сложному эфиру. По этой причине реакция конденсации в паровой фазе предпочтительно осуществляется в присутствии соответствующего спирта для подавления гидролиза сложного алкилового эфира (мет)акриловой кислоты.

Когда метилпропаноат, полученный с помощью рассмотренной выше жидкофазной гомогенной реакции, добавляют в качестве сложного эфира карбоновой кислоты к дегидратированному источнику формальдегида и подвергают воздействию реакции конденсации в паровой фазе, метанол используют в избытке по сравнению с этиленом, и, следовательно, получаемый метилпропаноат содержит непрореагировавший метанол. Поскольку реакция конденсации в паровой фазе предпочтительно осуществляется в присутствии спирта, непрореагировавший метанол не должен отделяться от метилпропаноата и может поставляться в реакцию конденсации в паровой фазе в дополнение к метилпропаноату.

Дегидратированный источник формальдегида, полученный посредством дегидратирования метанола и содержащего воду источника формальдегида, содержит метанол.

Следовательно, когда используют содержащий метанол дегидратированный раствор или добавляют к дегидратированному раствору метилпропаноат, полученный посредством жидкофазной гомогенной реакции, реакция конденсации в паровой фазе может осуществляться в присутствии метанола без отдельного добавления метанола в реакционную систему.

Продукт реакции, полученный посредством реакции конденсации в паровой фазе, содержит воду в дополнение к сложному алкиловому эфиру (мет)акриловой кислоты, который представляет собой желаемый продукт. В реакции конденсации в паровой фазе сложный эфир карбоновой кислоты используют в большом избытке по сравнению с формальдегидом, и поэтому продукт реакции содержит непрореагировавший сложный эфир карбоновой кислоты. Кроме того, когда реакция конденсации в паровой фазе осуществляется в присутствии спирта, продукт реакции содержит спирт.

Следовательно, сложный алкиловый эфир (мет)акриловой кислоты должен быть отделен от продукта реакции.

Способ отделения сложного алкилового эфира (мет)акриловой кислоты от продукта реакции не является как-либо ограниченным, и, например, сложный алкиловый эфир (мет)акриловой кислоты может быть отделен посредством дистилляции продукта реакции.

С другой стороны, остаток после отделения сложного алкилового эфира (мет)акриловой кислоты от продукта реакции содержит непрореагировавший сложный эфир карбоновой кислоты и воду. Следовательно, когда сложный эфир карбоновой кислоты и воду отделяют от остатка, сложный эфир карбоновой кислоты извлекают и рециклируют в качестве реагента для получения сложного алкилового эфира (мет)акриловой кислоты.

Остаток продукта реакции, рассмотренной выше, можно использовать в качестве сложного эфира карбоновой кислоты, добавляемого к содержащему воду источнику формальдегида в рассмотренном выше способе дегидратирования по настоящему изобретению. Соответственно, дегидратирование содержащего воду источника формальдегида и выделение воды из непрореагировавшего сложного эфира карбоновой кислоты может осуществляться одновременно.

Дегидратированный источник формальдегида, полученный, когда остаток продукта реакции добавляют к содержащему воду источнику формальдегида и дегидратируют, содержит непрореагировавший сложный эфир карбоновой кислоты в дополнение к формальдегиду.

Следовательно, когда дегидратированный источник формальдегида используют в качестве исходных материалов для сложного алкилового эфира (мет)акриловой кислоты, непрореагировавший сложный эфир карбоновой кислоты используют повторно.

Остаток продукта реакции добавляют к содержащему воду источника формальдегида и дегидратируют, и полученный в результате раствор, содержащий дегидратированный формальдегид, используют в качестве исходных материалов для сложного алкилового эфира (мет)акриловой кислоты. При этом способ дегидратирования по настоящему изобретению может включаться в часть способа получения сложного алкилового эфира (мет)акриловой кислоты, при этом затраты на получение могут быть уменьшены.

Как описано выше, в соответствии со способом дегидратирования по настоящему изобретению, вода может с высокой эффективностью выделяться из содержащего воду источника формальдегида. В частности, когда добавляют интенсификатор разделения и осуществляют дегидратирование, рабочие характеристики дегидратирования являются превосходными. В этом случае, если пермеат обогащен водой, тогда ретентат обогащен, по отношению к интенсификатору разделения и содержащему воду источнику формальдегида, формальдегидом и интенсификатором разделения, или если ретентат обогащен водой, тогда пермеат обогащен формальдегидом и интенсификатором разделения. Является предпочтительным, чтобы пермеат был обогащен водой.

Дегидратированный источник формальдегида, полученный с помощью способа дегидратирования по настоящему изобретению, является предпочтительным в качестве исходных материалов для сложного алкилового эфира (мет)акриловой кислоты. В частности, является предпочтительным, когда метилметакрилат получают из метилпропаноата. Кроме того, когда в качестве исходных материалов используют дегидратированный источник формальдегида, введение воды в реакционную систему может быть уменьшено, и по этой причине ход реакции не подавляется с легкостью и катализатор не ухудшается с легкостью.

Примеры

Ниже в настоящем документе будет приведено конкретное описание настоящего изобретения посредством приведенных примеров. Однако настоящее изобретение ими не ограничивается.

Пример получения 1

Цеолитные мембраны Linde Type-4A приготавливают, как правило, в соответствии с примерами из EP1930067. В частности, на подложке формируют затравочные кристаллы, чтобы облегчить формирование однородной мембраны. Мелкодисперсные частицы цеолита Linde Type-4A (затравочные кристаллы, размер частиц: 100 нм) помещают в воду и перемешивают с получением суспензии при концентрации 0,5% масс.

Для этого примера используют герметичный полый цилиндрический стержень. В частности, приготавливают трубчатый пористый цилиндрический стержень, изготовленный из α-оксида алюминия и имеющий секции с отверстиями на обоих краях. Пористый полый цилиндрический стержень имеет средний размер пор 1,3 мкм, наружный диаметр 12 мм, внутренний диаметр 9 мм и длину 10 см. Герметизирующий элемент плотно вставляется в секцию с отверстием пористого полого цилиндрического стержня и герметизирующий элемент, через который проходит открытый проход для воздуха, плотно вставляется в другую секцию с отверстием.

Герметичный полый цилиндрический стержень погружают в рассмотренную выше суспензию. Пористый полый цилиндрический стержень целиком погружают в суспензию, а верхушку открытого прохода для воздуха не погружают в суспензию. Герметичный полый цилиндрический стержень погружают в суспензию на 3 минуты. Затем герметичный полый цилиндрический стержень извлекают со скоростью примерно 0,2 см/сек. Пористый полый цилиндрический стержень, полученный посредством удаления герметизирующих элементов из герметичного полого цилиндрического стержня, сушат в течение 2 часов в термостате при 25°C, а затем сушат в течение 16 часов в термостате при 70°C с получением пористого полого цилиндрического стержня с присоединенными затравочными кристаллами.

Силикат натрия, гидроксид алюминия и дистиллированную воду смешивают с получением реакционного раствора. 1 часть на моль оксида алюминия (Al2O3), 2 части на моль диоксида кремния (SiO2) и 2 части на моль оксида натрия (Na2O) добавляют к 150 частям на моль воды с получением реакционного раствора. Пористый полый цилиндрический стержень с присоединенными затравочными кристаллами погружают в реакционный раствор и выдерживают при 80°C в течение 3 часов с образованием цеолитной мембраны на поверхности пористого полого цилиндрического стержня с присоединенными затравочными кристаллами.

Затем полученную цеолитную мембрану очищают с помощью кисточки. Затем ее погружают в течение 16 часов в теплую воду при 40°C. Таким образом, получают цеолитную мембрану Linde Type-4A.

Пример получения 2

Цеолитные мембраны T-Type приготавливают, в целом, в соответствии с примерами, раскрытыми в патенте США US6387269.

Аморфный диоксид кремния вводят при перемешивании в водный раствор, содержащий алюминат натрия, гидроксид натрия и гидроксид калия, и позволяют состариться в течение 48 часов. Композиция раствора соответствует следующим молярным отношениям: SiO2/Al2O3=112, OH-/SiO2=0,77, Na+/(Na+ + K+)=0,77 и H2O/(Na+ + K+)=20,75.

Затем пористую трубчатую подложку, поверхность которой снабжена затравочными кристаллами цеолита T-Type, погружают в рассмотренную выше реакционную смесь. Подложка, состоящая из "Mullite", имеет длину 10 см, наружный диаметр 1,2 см, толщину 1,5 мм, диаметр пор 1,3 мкм и пористость 40%. Средний размер затравочных кристаллов составляет 100 мкм. Количество затравочных кристаллов на пористой подложке составляет 30 мг/см2. Гидротермальный синтез осуществляют в течение 24 часов при 100°C, с последующей промывкой в течение 12 часов и сушкой при 70°C.

Пример получения 3

Цеолитные мембраны CHA-Type приготавливают, в целом, с помощью гидротермального синтеза с помощью способа вторичного роста на наружной поверхности подложки из пористого α-оксида алюминия. Для устранения сомнений под "цеолитом CHA-Type" авторы подразумевают упоминание цеолита, имеющего структуру CHA, как определено International Zeolite Association (IZA), и представляет собой цеолит, имеющий такую же структуру, как встречающийся в природе хабазит.

Сначала затравочные кристаллы присоединяют к пористой подложке из α-оксида алюминия для облегчения формирования однородной мембраны.

Следующую смесь приготавливают в качестве реакционной смеси для гидротермального синтеза в способе с затравкой. В смесь, содержащую 12,8 г водного раствора 1 моль/л NaOH и 75 г воды, добавляют 0,8 г гидроксида алюминия (содержащего 53,5% масс. Al2O3, полученных от Aldrich) и растворяют его при перемешивании с получением прозрачного раствора. К нему добавляют 10,8 г водного раствора N,N,N-триметил-1-адамантанаммония гидроксида (TMADAOH) (содержащего 25% масс. TMADAOH, полученного от Sachem Inc.) в качестве органического темплата, а затем добавляют 19,2 г коллоидного диоксида кремния (Snowtex-40, полученный от Nissan Chemicals Industries, Ltd.). Эту смесь перемешивают в течение 3 часов. Затравочные кристаллы цеолита CHA-Type размером примерно 0,5 мкм, синтезируют гидротермально при 160°C в течение 2 дней. Для затравливания используют технологию нанесения покрытия погружением. Конкретно, неорганическая пористая подложка погружается вертикально в колбу, содержащую водную суспензию кристаллов цеолита CHA-Type при концентрации 1% масс., в течение заданного времени. Затем ее сушат при 100°C в течение примерно 5 часов с получением пористого полого цилиндрического стержня с присоединенными затравочными кристаллами.

Следующую смесь приготавливают в качестве реакционной смеси для гидротермального синтеза мембраны. В смесь, содержащую 10,5 г водного раствора 1 моль/л NaOH, 7,0 г водного раствора 1 моль/л KOH и 100,0 г воды, добавляют 0,88 г гидроксида алюминия (содержащего 53,5% масс. Al2O3, полученного от Aldrich) и растворяют при перемешивании с получением прозрачного раствора. К нему добавляют 2,95 г водного раствора Ν,Ν,Ν-триметил-1-адамантанаммония гидроксида (TMADAOH) (содержащего 25% масс. TMADAOH, полученный от Sachem Inc.) в качестве органического темплата, а затем добавляют 10,5 г коллоидного диоксида кремния (Snowtex-40, полученного от Nissan Chemicals Industries, Ltd.). Эту смесь перемешивают в течение 2 часов. Подложку с присоединенными затравочными кристаллами погружают в вертикальном направлении в цилиндр, изготовленный внутри из Teflon (зарегистрированное торговое наименование), содержащий рассмотренную выше реакционную смесь, и после плотного закрытия автоклава нагревают при 160°C в течение 48 часов при образующемся давлении. Системе позволяют охлаждаться, и композит подложка-цеолитная мембрана вынимается из реакционной смеси, промывается, а затем сушится при 120°C в течение 5 часов или более. Образцы мембраны кальцинируют для удаления темплата при скорости 0,1-0,5°C/мин. Более высокие температуры 450-500°C прикладывают в течение >20 часов.

Молярное отношение SiO2/Al2O3 для цеолитной мембраны измеряют с помощью SEM-EDX (сканирующей электронной микроскопии - рентгеновской спектроскопии с рассеиванием энергии), и, как обнаружено, оно составляет 17.

Пример 1

Формальдегид (HCHO), воду (H2O), метанол (MeOH) и метилпропаноат (MeP) смешивают таким образом, что массовое отношение (HCHO:H2O:MeOH:MeP) составляет 10:9:11:70 для получения образца (раствора исходных материалов). Воду выделяют из раствора исходных материалов в соответствии со следующими способами с использованием сепаратора 10, показанного на фиг.1.

Цеолитную мембрану Linde Type-4A (изготовленную способом из примера получения 1, выше, эффективная площадь мембраны: 2,64×10-3м2) в качестве цеолитной мембраны 12 и термопары в качестве термометра 13 предусматривают в емкости 11. Один край цеолитной мембраны 12 герметизируют, а другой край соединяют с линией 16 декомпрессии через пробку 12a, изготовленную из нержавеющей стали, затем цеолитная мембрана 12 и вакуумный насос 15 соединяются с помощью линии 16 декомпрессии. Кроме того, первое устройство 17 для сбора, второе устройство 18 для сбора и датчик 19 вакуума предусматриваются в средней части линии 16 декомпрессии.

500 мл приготовленного заранее раствора исходных материалов хранят в емкости 11. Затем, температуру раствора исходных материалов в емкости 11 контролируют в термостате 14 таким образом, что температура составляет 60°C.

Жидкий азот хранят в сосудах Дьюара 17a и 18a, соответственно.

Затем, вакуумный насос 15 работает в течение 30 минут, и давление внутри линии 16 декомпрессии и цеолитной мембраны 12 понижается, так что давление на стороне фильтрации становится равным 3,0 кПа или меньше. Пары, которые проникают через цеолитную мембрану 12, охлаждаются в первом устройстве 17 для сбора с помощью жидкого азота, которым заполнен сосуд Дьюара 17a, и проникающая жидкость собирается в улавливающей трубке 17b.

Рабочие характеристики разделения для цеолитной мембраны оценивают с получением фильтрационного потока, концентрации воды в собранном пермеате и коэффициента разделения в соответствии со следующими способами. Результаты показаны в таблице 1.

(1) Фильтрационный поток

Измеряется масса пермеата, который собирают в улавливающей трубке 17b после разделения, и фильтрационный поток вычисляют из следующего далее выражения (VI). В выражении (VI) "w" представляет собой массу пермеата [кг], "A" представляет собой эффективную площадь мембраны для цеолитной мембраны [м2] и "t" представляет собой время фильтрации [час]. Этот фильтрационный поток представляет собой показатель, который показывает массу пермеата на единичную площадь мембраны и за единичное время.

фильтрационный поток [кг/м2.час] = w/(A×t) (VI)

(2) Концентрация воды в пермеате

Концентрацию воды в пермеате получают с использованием газового хроматографа (детектор: TCD (детектор теплопроводности), разделительная колонка: porapakQ) при температуре колонки 170°C.

(3) Коэффициент разделения

Таким же способом, как для концентрации воды в пермеате (2), выше, получают концентрацию воды в растворе исходных материалов и вычисляют коэффициент разделения из следующего далее выражения (VII). В выражении (VII) "X" представляет собой концентрацию воды в растворе исходных материалов [% масс] и "Y" представляет собой концентрацию воды в пермеате [% масс].

Коэффициент разделения = {Y/(100-Y)}/{X/(100-X)} (VII)

Пример 2

Воду опять выделяют с использованием цеолитной мембраны, используемой в примере 1, из раствора исходных материалов таким же способом, как в примере 1. Затем оценивают рабочие характеристики разделения при многократном использовании цеолитной мембраны. Результаты показаны в таблице 1.

Пример 3

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования водного раствора (раствора исходных материалов), приготовленного таким образом, что массовое отношение в водном растворе (HCHO:H2O:MeOH:MeP) становится равным 10:9:41:40. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 4

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования водного раствора (раствор исходных материалов), приготовленного таким образом, что массовое отношение в водном растворе (HCHO:H2O:MeOH:MeP) становится равным 10:9:61:20. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 5

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования цеолитной мембраны T-Type (изготовленной способом примера получения 2, эффективная площадь мембраны: 2,64×10-3м2) в качестве цеолитной мембраны и использования водного раствора (раствора исходных материалов), приготовленного таким образом, что массовое отношение в водном растворе (HCHO:H2O:MeOH:MeP) становится равным 10:9:41:40. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 6

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования метилэтаноата (MeAc) вместо MeP и использования водного раствора (раствора исходных материалов), приготовленного таким образом, что массовое отношение в водном растворе (HCHO:H2O:MeOH:MeAc) становится равным 10:9:41:40. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 7

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования метилметакрилата (MMA) вместо MeP и использования водного раствора (раствора исходных материалов), приготовленного таким образом, что массовое отношение в водном растворе (HCHO:H2O:MeOH:MMA) становится равным 10:9:41:40. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 8

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования водного раствора (раствора исходных материалов), приготовленного таким образом, что массовое отношение в водном растворе (HCHO:H2O:MeOH:MeP) становится равным 11:0,6:12:76,4. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 9

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования водного раствора (раствора исходных материалов), приготовленного таким образом, что массовое отношение в водном растворе (HCHO:H2O:MeOH:MeP) становится равным 11:3:12:74. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 10

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования водного раствора (раствора исходных материалов), приготовленного таким образом, что массовое отношение в водном растворе (HCHO:H2O:MeOH:MeP) становится равным 10:6:11:73. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 11

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением того, что температуру раствора исходных материалов доводят до 50°C. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 12

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением того, что температуру раствора исходных материалов доводят до 40°C. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 13

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования водного раствора (раствора исходных материалов), приготовленного посредством смешивания HCHO, H2O и MeOH таким образом, что массовое отношение (HCHO:H2O:MeOH) становится равным 10:9:81. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 14

Воду выделяют из раствора исходных материалов таким же способом, как в примере 1, за исключением использования водного раствора (раствора исходных материалов), приготовленного посредством смешивания HCHO, H2O, MeOH и MeP таким образом, что массовое отношение (HCHO:H2O:MeOH:MeP) становится равным 6:9:15:70. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 15

Воду выделяют из раствора исходных материалов таким же способом, как в примере 14, за исключением использования водного раствора (раствора исходных материалов), приготовленного посредством смешивания HCHO, H2O, MeOH и 1-пентанола таким образом, что массовое отношение (HCHO:H2O:MeOH:1-пентанол) становится равным 6:9:15:7. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 16

Воду выделяют из раствора исходных материалов таким же способом, как в примере 14, за исключением использования водного раствора (раствора исходных материалов), приготовленного посредством смешивания HCHO, H2O, MeOH и 1,4-бутандиола таким образом, что массовое отношение (HCHO:H2O:MeOH:1,4-бутандиол) становится равным 6:9:15:70. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Пример 17

Воду выделяют из раствора исходных материалов таким же способом, как в примере 14, за исключением использования водного раствора (раствора исходных материалов), приготовленного посредством смешивания HCHO, H2O, MeOH и глицерола (1,2,3-тригидроксипропана) таким образом, что массовое отношение (HCHO:H2O:MeOH:глицерол) становится равным 6:9:15:70. Затем оценивают рабочие характеристики разделения цеолитной мембраны. Результаты показаны в таблице 1.

Как видно из таблицы 1, в примерах 1-13 воду можно эффективно выделять из раствора исходных материалов (водного раствора формальдегида) и рабочие характеристики дегидратирования являются превосходными. В частности, значения фильтрационного потока и коэффициента разделения в примерах 1-4, 6, 7, 11, 12, 14 и 15, в которых дегидратирование осуществляют с использованием цеолитной мембраны Linde Type-4A, с водным раствором, содержащим интенсификатор разделения, рассмотренный выше, и рабочие характеристики разделения (рабочие характеристики дегидратирования) улучшаются по сравнению с примером 13, в котором дегидратирование осуществляют с использованием цеолитной мембраны Linde Type-4A без водного раствора, содержащего интенсификатор разделения.

Кроме того, из результатов примеров 1 и 2 подтверждается, что рабочие характеристики разделения поддерживаются превосходным образом, даже если цеолитную мембрану используют снова.

Следовательно, является особенно предпочтительным применение настоящего изобретения к способу получения сложного алкилового эфира (мет)акриловой кислоты, включающему взаимодействие сложного эфира карбоновой кислоты с формальдегидом в присутствии катализатора, где дегидратированный источник формальдегида используют как исходные материалы для рассмотренной выше реакции.

Пример 18

Раствор исходных материалов, имеющий массовое отношение HCHO/H2O/MeOH/MeP, равное 5:10:16:66, вводят непрерывно. Воду выделяют из раствора исходных материалов в соответствии со следующим способом с использованием сепаратора, как показано на фиг.2.

400-мм цеолитная мембрана 20 CHA-Type (изготовленная способом примера получения 3, выше) помещается в полый цилиндрический стержень 21 из нержавеющей стали. Верхняя часть мембраны, которая представляет собой пористую подложку из альфа-оксида алюминия, закрывают как пробкой сплошным цилиндром 22 из нержавеющей стали и герметизируют. Нижняя часть трубки, ниже бокового отвода 23, присоединяется к полой металлической пробке 24 на резьбе и герметизируется с получением технологического газонепроницаемого уплотнения. Эффективная площадь экспонируемой 36-мм длины мембраны составляет 1,36×10-3 м2.

Устройство помещают в печи с циркуляцией воздуха (не показана). Термически уравновешенный раствор исходных материалов прокачивают через цеолитную мембрану CHA-Type при скорости потока 1,5 мл/мин и 110°C (давление 3 бар в датчике) через боковой отвод 23. Раствор исходных материалов проходит вверх над поверхностью цеолитной мембраны, перед тем как выйти через фланцевый выход 25a. Вакуум 3,0 кПа прикладывают к выходу 25b на основании полого цилиндрического стержня 21 из нержавеющей стали, чтобы обеспечить возможность удаления из устройства компонентов, проходящих через стенки мембраны 20 (пермеата). Жидкий пермеат собирают в емкости для сбора пермеата (не показана), а жидкость, не попавшая в пермеат, собирается в емкости для сбора жидкости, не попавшей в пермеат (не показана). Жидкости в емкостях для сбора отбирают как образцы для анализа. Рабочие характеристики разделения цеолитной мембраны оценивают с использованием аналитических методов, идентичных тем, которые описаны в примере 1.

Исходные материалы для дегидратирования с помощью цеолитной мембраны CHA-Type приведены в таблице 2.

Композицию исходных материалов вводят непрерывно в течение 300 часов и образцы пермеата и жидкости, не попавшей в пермеат, собирают периодически для анализа. Содержание воды в жидкости, не попавшей в пермеат, измеряют как 3,0% ± 0,1% в течение 300 часов. Пермеат содержит 90% воды и 10% метанола, при этом все другие компоненты в таблице 2 находятся ниже их пределов детектирования (как правило, 10 м.д.).

Коэффициент разделения для воды по отношению к органическим веществам между исходными материалами и пермеатом, как определено в (VII), составляет 79,2.

Метанол и вода в пермеате могут легко разделяться с помощью обычной дистилляции. Уровень воды в жидкости, не попавшей в пермеат, можно легко уменьшить посредством увеличения времени контакта и линейной скорости раствора, находящегося в контакте с мембраной.

Промышленное применение

Настоящее изобретение может предложить способ дегидратирования содержащего воду источника формальдегида, имеющий превосходные рабочие характеристики дегидратирования, и способ получения сложного алкилового эфира (мет)акриловой кислоты с использованием дегидратированного источника формальдегида, полученного с помощью такого дегидратирования.

Список ссылочных обозначений

10: сепаратор

11: емкость

12: цеолитная мембрана

12a: пробка

13: термометр

14: термостатическая баня

15: вакуумный насос

16: линия декомпрессии

17: первое устройство для сбора

18: второе устройство для сбора

17a, 18a: сосуд Дьюара

17b, 18b: улавливающая трубка

19: вакуумный датчик

20: цеолитная мембрана CHA-Type

21: полый цилиндрический стержень из нержавеющей стали

22: трубка из нержавеющей стали поверх пористой подложки из α-оксида алюминия

23: боковой отвод

24: пробка на резьбе

25b: фланцевые выходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕРНЫХ ПЕРВАПОРАЦИОННЫХ МЕМБРАН | 1997 |

|

RU2129910C1 |

| ДЕГИДРИРОВАНИЕ СМЕШАННЫХ СПИРТОВ | 2006 |

|

RU2412141C2 |

| ОБРАБОТКА ФОРМАЛЬДЕГИДСОДЕРЖАЩИХ СМЕСЕЙ | 1998 |

|

RU2217413C2 |

| СПОСОБ ОЧИСТКИ МЕТИЛМЕТАКРИЛАТА | 2009 |

|

RU2523228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МУЛЬТИСЛОЙНЫХ ПЕРВАПОРАЦИОННЫХ МЕМБРАН | 1998 |

|

RU2166984C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-НЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ ИЛИ ИХ СЛОЖНЫХ ЭФИРОВ И КАТАЛИЗАТОР ДЛЯ ЭТОГО | 2013 |

|

RU2621687C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ И СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ ИЛИ СЛОЖНЫХ ЭФИРОВ С ЭТИЛЕНОВОЙ НЕНАСЫЩЕННОСТЬЮ | 2011 |

|

RU2579516C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФОСФОНОМЕТИЛГЛИЦИНА | 2002 |

|

RU2274641C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ПРОСТЫХ АЛКИЛОВЫХ ЭФИРОВ | 2006 |

|

RU2411232C2 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРНОГО РАСТВОРА | 2012 |

|

RU2583689C2 |

Настоящее изобретение относится к способу дегидратирования содержащего воду источника формальдегида, который включает приведение в контакт источника формальдегида с цеолитной мембраной способом, эффективным для выделения, по меньшей мере, части воды из источника формальдегида. При этом содержащий воду источник формальдегида содержит интенсификатор разделения, имеющий относительную статическую диэлектрическую проницаемость в пределах между 2,5 и 20 при 20°C и при атмосферном давлении, а содержащий воду источник формальдегида дополнительно содержит метанол. Также изобретение относится к способу получения сложного эфира этилен-ненасыщенной карбоновой кислоты, который включает приведение в контакт дегидратированного источника формальдегида, полученного вышеуказанным способом, со сложным эфиром карбоновой кислоты в присутствии катализатора. Предлагаемый способ дегидратирования позволяет выделить воду из содержащего источника формальдегида с высокой эффективностью. 2 н. и 13 з.п. ф-лы, 2 ил., 2 табл.., 21 пр.

1. Способ дегидратирования содержащего воду источника формальдегида, включающий:

приведение в контакт указанного источника формальдегида с цеолитной мембраной способом, эффективным для выделения, по меньшей мере, части воды из указанного источника формальдегида, где содержащий воду источник формальдегида содержит интенсификатор разделения, имеющий относительную статическую диэлектрическую проницаемость в пределах между 2,5 и 20 при 20°C и при атмосферном давлении, и где содержащий воду источник формальдегида дополнительно содержит метанол.

2. Способ дегидратирования содержащего воду источника формальдегида по п. 1, в котором способ выбирают из группы, состоящей из испарения через полупроницаемую цеолитную мембрану или проникновения паров через цеолитную мембрану.

3. Способ дегидратирования содержащего воду источника формальдегида по п. 2, в котором воду выделяют из содержащего воду источника формальдегида с помощью проникновения паров через цеолитную мембрану.

4. Способ дегидратирования содержащего воду источника формальдегида по любому из пп. 1-3, в котором выделенная вода представляет собой пермеат, а дегидратированный источник формальдегида представляет собой ретентат.

5. Способ дегидратирования содержащего воду источника формальдегида по п. 1, в котором интенсификатор разделения представляет собой сложный эфир карбоновой кислоты.

6. Способ дегидратирования содержащего воду источника формальдегида по п. 5, в котором сложный эфир карбоновой кислоты выбирают из метилметакрилата, метилакрилата, метилпропаноата, этилэтаноата или метилэтаноата.

7. Способ дегидратирования содержащего воду источника формальдегида по п. 6, в котором сложный эфир карбоновой кислоты представляет собой метилпропаноат.

8. Способ дегидратирования содержащего воду источника формальдегида по п. 1, в котором цеолитная мембрана представляет собой цеолитную мембрану Linde Type-A или хабазитную цеолитную мембрану.

9. Способ дегидратирования содержащего воду источника формальдегида по п. 8, в котором цеолитная мембрана представляет собой цеолитную мембрану Linde Type-4A или хабазитную цеолитную мембрану.

10. Способ дегидратирования содержащего воду источника формальдегида по п. 1, в котором концентрация воды в содержащем воду источнике формальдегида составляет, по меньшей мере, 0,5 мас.% по отношению к 100 мас.% содержащего воду источника формальдегида.

11. Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты, включающий:

приведение в контакт дегидратированного источника формальдегида со сложным эфиром карбоновой кислоты в присутствии катализатора,

где дегидратированный источник формальдегида получают посредством приведения в контакт содержащего воду источника формальдегида с цеолитной мембраной способом, эффективным для выделения, по меньшей мере, части воды из содержащего воду источника формальдегида с получением указанного дегидратированного источника формальдегида,

где содержащий воду источник формальдегида дополнительно содержит интенсификатор разделения, имеющий относительную статическую диэлектрическую проницаемость в пределах между 2,5 и 20 при 20°C и при атмосферном давлении,

где содержащий воду источник формальдегида дополнительно содержит метанол.

12. Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты по п. 11, включающий:

объединение содержащего воду источника интенсификатора разделения с содержащим воду источником формальдегида с получением объединенного источника, и

дегидратирование объединенного источника в соответствии со способом дегидратирования содержащего воду источника формальдегида по п. 11 с получением дегидратированного источника формальдегида, который содержит интенсификатор разделения.

13. Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты по любому из пп. 11 или 12, в котором интенсификатор разделения представляет собой сложный эфир карбоновой кислоты.

14. Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты по п. 12, в котором содержащий воду источник интенсификатора разделения дополнительно содержит метанол в дополнение к интенсификатору разделения.

15. Способ получения сложного эфира этилен-ненасыщенной карбоновой кислоты по п. 11, в котором сложный эфир этилен-ненасыщенный кислоты выбирают из группы, состоящей из метилметакрилата и метилакрилата.

| DE 10004562А1, 09.08.2001 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 4035291A1, 12.07.1977 | |||