Изобретение относится к области химической технологии и может быть использовано для производства кристаллогидрата хлорида магния, который применяют для изготовления различных строительных материалов, для повышения качества теплоизоляционных изделий, в качестве сырья для получения металлического магния, а также кристаллогидрата хлорида кальция, используемого в химико-фармацевтической промышленности.

Известен способ получения магния из серпентинита (RU 2244044, 2003), который включает измельчение отходов, выщелачивание концентрированной соляной кислотой с получением хлормагниевого раствора, разделение раствора и осадка, очистку и концентрирование раствора, загрузку отработанного электролита с получением синтетического карналлита, многостадийное обезвоживание его с получением безводного хлормагниевого сырья для электролиза, электролиз с получением магния, хлора и электролита, конверсию хлора с получением хлорида водорода и направление его на стадии подготовки сырья для электролиза и на получение соляной кислоты, возврат электролита на стадию подготовки сырья для электролиза, причем после очистки и концентрирования хлормагниевый раствор разделяют на две части, одну часть направляют на получение синтетического карналлита, а другую часть обрабатывают раствором кальцинированной соды, разделяют, осадок в виде гидрокарбонатной пасты направляют на очистку и концентрирование хлормагниевого раствора, а маточный раствор - на приготовление товарных продуктов.

Этот способ имеет следующие недостатки:

1. Сложный технологический цикл производства.

2. Высокая трудоемкость и себестоимость продукции.

Известен способ получения магнезии высокой чистоты, включающий получение как промежуточного продукта безводного хлористого магния (US №3980753, МПК C01F 5/02, C01F 5/10, 1976) путем взаимодействия карбоната магния с соляной кислотой при перемешивании смеси в реакторе с мешалкой при температуре выше 70°С.

Этот способ имеет следующие недостатки:

1. Не экономично использование соляной кислоты, соответствующей ГОСТ 857-95.

2. Не предназначен для получения кристаллогидрата хлорида магния (технического бишофита)

Наиболее близким по технической сущности является способ получения хлорида магния (и на его основе бишофита), включающий взаимодействие соляной кислоты с карбонатом магния, отличающийся тем, что для его получения в качестве соляной кислоты используют абгазную соляную кислоту, реакцию проводят при температуре 40-90°С и постоянном перемешивании реакционной смеси, а соотношение абгазной соляной кислоты и карбоната магния равно 0,4-0,6:0,4-0,6 (PU №2436733, СО1F 5|30,2011)

Этот способ имеет следующие недостатки:

1. Для получения хлорида магния используется дефицитный карбонат магния.

2. В связи с тем, что в данном способе хлорид магния получают по приведенным ниже реакциям (1 и 2):

МgСО3 +2НСl=МgСl2 +H2O +СО2 ↑ (1)

МgСl2 +6Н2O=МgСl2 +H2O (2)

и абгазная соляная кислота содержит 22-30% НСl,70-78% воды, то при использовании ее ля получения хлорида магния необходимы высокие энергозатраты на выпарку избыточной воды (Краткая химическая энциклопедия. - М.“Советская энциклопедия”,1964,Т 4, 966с).

Технической задачей изобретения является разработка эффективного способа получения

кристаллогидратов хлоридов магния и кальция из отходов производств при низких энергозатратах.

Технический результат достигается тем, что способ получения кристаллогидратов хлоридов магния и кальция из отходов производств, включает нейтрализацию раствора соляной кислоты карбонатами, но, в отличие от прототипа, в качестве соляной кислоты используют отработанные солянокислые растворы травления металлов, в качестве карбонатов применяют отходы производства доломита–доломитовую пыль, реакцию проводят при температуре t=(90…95)°С, причем после окончания реакции нейтрализации от полученной суспензии в горячем виде на фильтре отделяют гидроксид железа, который перерабатывают в желтый и красный железо-оксидные пигменты, полученный фильтрат выпаривают при t=(130…140)°С до содержания в нем 46% хлорида магния, после чего проводят его кристаллизацию при температуре t=(40…50)ºС, выпавшие кристаллы отделяют центрифугой, их одновременно сушат, измельчают в комбинированной сушилке при температуре t=(120…130)°С и получают кристаллогидрат хлорида магния с влажностью 1,5%, отделенный центрифугой фильтрат, содержащий хлорид кальция, подвергают кристаллизации распылением при t=(300±5)°С в распылительной сушилке при этом получают кристаллогидрат хлорида кальция с влажностью 0,5%.

Для нейтрализации раствора применяют приведенную в табл.1доломитоввую пыль.

Таблица 1

Химический состав применяемого в процессе основного сырья, масс.%

Такие отходы доломитовой пыли накоплены в Челябинской области в громадных объемах и практически не используются, загрязняя окружающую среду. В больших объемах также образуются на предприятиях металлургической и химической промышленности отработанные растворы травления металлов соляной кислотой, которые не находят широкого промышленного применения. В то же время такие отходы являются ценным сырьем и пригодны для получения многих ценных строительных материалов, в том числе и для изготовления теплоизоляционных изделий, оксида магния и металлического магния.

Сущность изобретения состоит в том, что для получения кристаллогидратов хлоридов магния и кальция обработку доломитовой пыли проводили указанным отработанным солянокислым раствором, беря его в количестве, обеспечивающем перевод карбонатов магния и кальция в хлориды, а хлорида железа - в гидроксид железа.

При обработке доломитовой пыли указанным солянокислым раствором протекает приведенная ниже реакция 3). При этом образуются, в зависимости от температуры и концентрации хлоридов, приведенные в табл.2 кристаллогидраты хлоридов магнии и кальция (Краткая химическая энциклопедия. -М.“Советская энциклопедия”,1964,Т 3, 1028с).

MgCO3·CaCO3+2(HCl+FeCl2)+ 1 /2O2.=MgCl2 +CaСl2+Fe(OН)2 ↓+ 2CO2↑ (3)

Таблица 2

Химический состав выделяемых при охлаждении раствора кристаллогидратов

Ние соли

Сталлогидрата

тализации,°С

MgCl 2·4Н2О

MgC l2·2Н 2О

MgCl 2·Н 2О

56,88

72,51

84,07

181,5

240,0

285,0

116,7-181,5

181,5-240,0

240,0-285,0

СаСl2·4Н2О

СаСl2·2Н2О

СаСl2·Н2О

47,6

57,8

75,0

20,0

56,0

175,5

-20-56,6

56,0-170,0

175,5-260,0

Начало кристаллизации хлоридов зависит не только от температуры суспензии, но и от их растворимости в воде. При охлаждении суспензии до температуры ниже 116,7ºС и содержания хлорида магния в суспензии выше 46,79% выделяется осадок кристаллогидрата хлорида магния (МgCl2º6Н2О), а при температуре ниже 30,2ºС и содержании хлорида кальция выше 56.7% кристаллизуется СаСl2·6Н2О.

В связи с этим, для отработки условий процесса провели экспериментальное исследование. Было взято 100г доломитовой пыли приведенного выше химического состава и расчетное количество отработанного солянокислого раствора травления металлов соляной кислотой, содержащего 5% HСl, 20% FeCl2 и 75% воды. Отработку условий процесса проводили на стендовой установке в реакторе указанным раствором соляной кислоты путем подачи его и доломитовой пыли и продувки суспензии воздухом, при этом в реакторе повысилась температура до t (90…95)ºС за счет тепла нейтрализации и протекала приведенная выше реакция (1) до рН, равного 7-8. После окончания реакции в полученной суспензии содержалось, масс.%: МgCl2 - 33,6;СаСl2 -36,1;Fe(OH)2 -31,8.

Для упрощения выделения кристаллогидрата хлорида магния (MgCl2· 6Н2О) из указанной суспензии, а также получения (по известной технологии) дополнительного продукта в виде минерального (железо-оксидного) пигмента из указанной суспензии отделяют в горячем виде фильтрованием образованный гидроксид железа с примесью непрореагировавших оксидов алюминия и кремния влажностью 20%. Отделенный осадок подвергают одновременной сушке и измельчению в комбинированной сушилке “кипящего слоя” при температуре 110-320ºС, при этом получают желехо-оксидные пигменты - при110ºС - пигмент имеет желтый цвет, а при 320ºС –красный цвет (SU 569585 A1, 1977). При этом протекают приведенные ниже реакции (4) и (5) [Беленький Е.Ф, Рискин И.В.Химия и технология пигментов, -Л., ”Химия”,1974,370с];

2Fe(OH)2 +1/2О2=2Fe(OОH) +H2О (4);

2Fe(OH)2 +1/2О2=Fe2O3 +2H2О (5)

Согласно приведенной выше реакции (3) после отделения гидроксида железа и охлаждения раствора, в нем содержание хлоридов повысилось и составило: хлорида магния -38.7% и хлорида кальция - 40,9%. Однако при указанных в Таблице 2 температурах как кристаллогидрат хлорида магния, так и хлорида кальция не образуются, что потребовало удаления из фильтрата избыточной воды указанной выше концентрации.

В связи с этим, производили частичную выпарку избыточной воды в вакуумном выпарном аппарате при температуре t=(130…140)°С, а охлаждение фильтрата до температуры t=(40 … 50)ºС - в вакуум-кристаллизатор, что повысило концентрацию хлорида кальция до 47,8%, а хлорида магния до 46%.

Температура выпарки 130 ºС и 140ºС установлены опытным путем как наиболее экономичные, при температуре ниже 130ºС значительно снижается скорость выпаривания, при температуре выпарки выше 140ºС увеличивается расход энергии, что не желательно. Температурный режим кристаллообразования (40…50)ºС также является оптимальным. При температуре ниже 40ºС образуются крупные кристаллы, что снижает в дальнейшем скорость сушки и измельчения продукта, а при температуре выше 50ºС образуются рыхлые кристаллы.

При такой концентрации хлоридов в фильтрате идет образование только кристаллогидрата хлорида магния по реакции (6) (кристаллогидрат хлорида кальция при таких условиях не образуется в связи с содержания хлорида кальция ниже указанного уровня, т.е 56,7%.

МgСl2 + 6H2O=Мg Cl2 ∙ 6H2 O (6)

После окончания реакции отделенный фильтром осадок подают в центрифугу, в которой отделяют кристаллогидрат хлорида магния, и далее его шнеком передают в комбинированную сушилку “кипящего слоя”, в которой осадок одновременно сушится и измельчается при температуре t=(110- 120)ºС и полученный кристаллогидрат хлорида магния с небольшой примесью хлорида кальция транспортером подают в бункер готовой продукции. Сушка кристаллогидрата хлорида магния при температуре ниже 110 ºС снижает прочность получаемых кристаллов, а сушка при температуре выше 120 ºС приводить к повышенному расходу энергии.

Отделенный в центрифуге фильтрат, содержащий 47,8% хлорида кальция, поступает в промежуточную емкость, из которой он насосом подается распылением через форсунки в распылительную сушилку. В сушилке при температуре t=(300±5) ºС происходит испарение избыточной воды и образование кристаллогидрата хлорида кальция по реакции (7) [Позин М.Е.Технология минеральных солей.-Л.:ГОСХИМИЗДАТ, 1061,509с.]. Полученный кристаллогидрата хлорида кальция транспортером подается в бункер готовой продукции.

СаСl2 + 6H2O=СаCl2 ∙ 6H2 O (7)

Получаемые при таких условиях кристаллогидраты хлоридов магния и кальция соот-ветствуют действующим ТУ и ГОСТу, что подтверждается данными табл.3

Таблица 3

Показатели качества кристаллогидратов хлоридов магния (бишофит) и кальция, полученных по предлагаемому способу и показатели по ТУ 6-58-154-82 и ГОСТ 450-58

Способ осуществляют следующим образом

Пример 1. Для проведения опыта было взято 100г доломитовой пыли, приведенного в табл.1 состава, и обработали ее в емкости с мешалкой отработанным солянокислым раствором, содержащим 5% НСl, 20% FeCl2 и 75% воды при постоянном перемешивании суспензии мешалкой. В результате контакта в смеси протекала реакция (1), при этом в ней повысилась температура до (90-95)ºС и реакция продолжалась до полного связывания хлора (до рН, равного 7,5). В полученной суспензии содержалось 50,3 г хлорида магния, 53,0 г хлорида кальция, 48,7г гидроксида железа с примесями оксидов алюминия и кремния и 150 мл воды. После окончания реакции от суспензии на фильтре в горячем виде отделили гидроксид железа с указанными примесями из которого в результате получили при t=110 ºС желтый железо-оксидный пигмент. После отделения гидроксида железа фильтрат поместили в колбу и провели выпарку избыточной воды при температуре 130ºС до повышения концентрации хлорида магния 46% (выпарив 32 мл воды). Затем раствор охладили до температуры 40ºС, в нем появились кристаллы, которые отфильтровали и высушили в муфельной печи при температуре 120ºС и получили 107,1 г хлорида магния. Фильтрат после отделения кристаллогидрата хлорида магния поместили в колбу, нагревали его до 130ºС до достижения концентрации хлорида кальция 56,0% (выпарив 9,6 мл воды), после чего раствор охлаждали до температуры 20ºС, при которой началась кристаллизация и выпал осадок, который высушили при температуре 300ºС, получив 110,7 г кристаллогидрата хлорида кальция с влажностью 0,5. В производстве после отделения кристаллогидрата хлорида магния фильтрат подают в распылительную сушилку, где при температуре 300 ºС получают кристаллогидрат хлорида кальция.

Пример 2. Для опыта взяли 100 доломитовой пыли, приведенного в табл.1 состава и обработали ее в реакторе отработанным солянокислым раствором, содержащей 6% НСl,18% FeCl2 и 76% воды при постоянном перемешивании суспензии мешалкой, в результате протекала реакция (1) и температура в реакторе поднялась до 95ºС и рН суспензии 7,5. После окончания реакции суспензия содержала 50,3 г хлорида магния, 53,1 г хлорида кальция, 47,4 г гидроксида железа и 154,3 г воды. После окончания реакции суспензию профильтровали, отделив гидроксид железа с примесями оксидов алюминия и кремния с влажностью 20%, который высушили в муфельной печи при температуре 320º С, в результате получили красный железо-оксидный пигмент весом 47,8г с влажностью 0,6%. После отделения гидроксида железа фильтрат поместили в колбу и проводили выпарку 32 мл избыточной воды при температуре 130ºС до повышения концентрации хлорида магния до 46%, охладив его до температуры 40ºС, в нем выпали в осадок кристаллы, которые отфильтровали и высушили в муфельной печи при температуре 120ºС и получили а фильтрат, поместив в колбу, повторно выпарили его до появления кристаллов, после чего осадок высушили при температуры 120ºС и получили 104,6г кристаллогидрата хлорида магния. Фильтрат после отделения кристаллогидрата хлорида магния поместили в колбу нагревали его до 300ºС и прогревали до достижения концентрации хлорида кальция 56,2%, после чего раствор охлаждали до температуры 20ºС, при которой началась кристаллизация и выпал осадок, который высушили в муфельной печи и получили 107,4 г кристаллогидрата хлорида кальция с влажностью 0,5%. В производстве после отделения кристаллогидрата хлорида магния фильтрат подают в распылительную сушилку, где при температуре 300 ºС получают кристаллогидрат хлорида кальция.

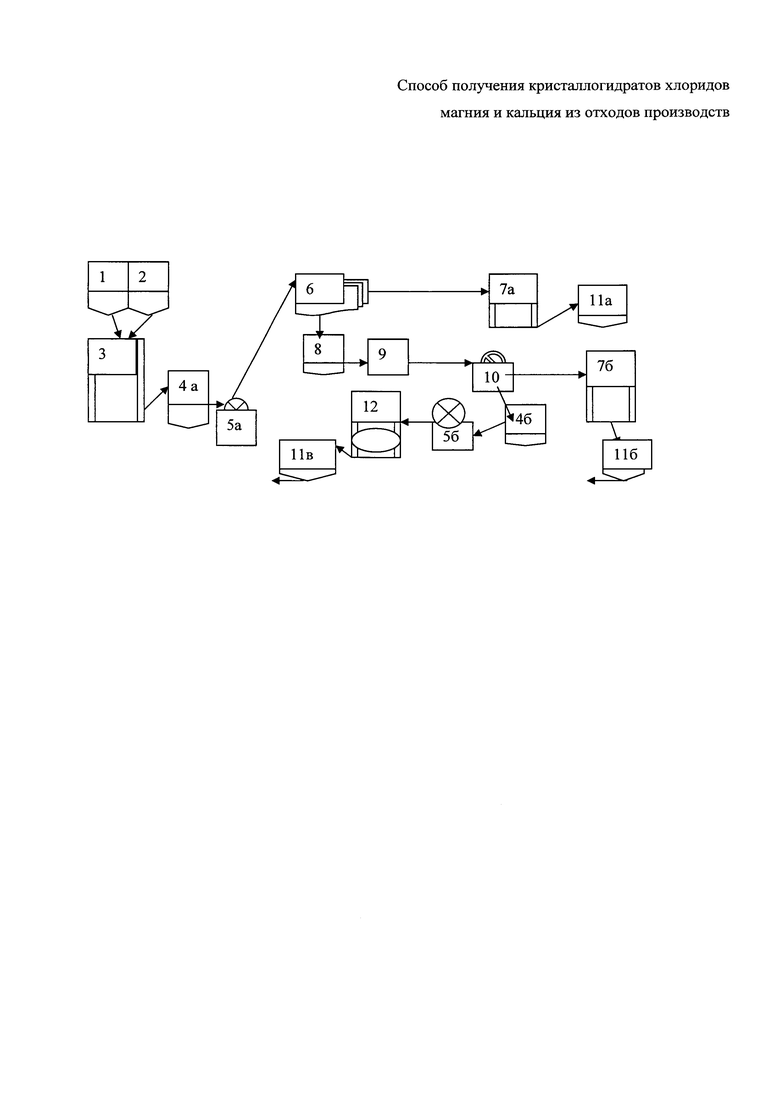

На Фиг.изображена технологическая схема получения кристаллогидратов хлоридов магния и кальция из отходов доломита - доломитовую пыль и отработанные солянокислые растворы травления металлов.

Технологическая схема получения кристаллогидратов хлоридов магния и кальция включает: 1-бункер для доломитовой пыли; 2- емкость для солянокислых растворов; 3-реактор; 4а и 4б –промежуточные емкости; 5а и 5б - насосы; 6 - фильтр, 7а и 7б - комбинированные сушилки “кипящего слоя “c конденсатором паров (7а-для сушки гидроксида железа, 7б - для сушки кристаллогидрата хлорида магния); 8 вакуум-выпарной аппарат; 9 - вакуум-кристаллизатор, оборудованные подогревателем и конденсатором (для выпарки раствора смеси хлоридов магния и кальция; 10-центрифуга, 11а,б - бункера готовой продукции (11а для пигмента, 11б - для кристаллогидрата хлорида магния, 11в - для кристаллогидрата хлорида кальция); 12 - распылительная сушилка.

Доломитовая пыль из бункера 1 и отработанный соляно-кислый раствор из емкости 2 подают в реактор 3, где они перемешиваются мешалкой, температура повышается до 90-95ºС, затем через промежуточную емкость 4а полученная суспензия насосом 5а подается на фильтр 6, откуда осадок в виде гидроксида железа подают в комбинированную сушилку 7а, где, в зависимости от температуры, получают железо-оксидные желтые или красные пигменты. Их подают в бункер пигментов 11а. Полученный после фильтра 6 фильтрат поступает в вакуумно-выпарной аппарат 8, затем в вакуум-кристаллизатор 9 и в центрифугу 10, из которой выделенные кристаллы хлорида магния подают в сушилку 7б и бункер 11б. Полученный после центрифуги 10 фильтрат, содержащий хлорид кальция, поступает в промежуточную емкость 4б и насосом 5б подается в распылительную сушилку 12, где кристаллизуется распылением хлорид кальция и поступает в бункер 11в.

Из приведенных данных видно, что предлагаемый способ является эффективным для получения кристаллогидратов магния и кальция, он использует при этом отходы производств, дает возможность получения дополнительных продуктов в виде железо-оксидных пигментов при не высоких энергозатратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ И ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2016 |

|

RU2634017C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| Способ очистки отходящих газов от хлора и хлористого водорода с получением товарных продуктов | 2018 |

|

RU2694351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

Изобретение относится к области химической технологии. Способ получения кристаллогидратов хлоридов магния и кальция из отходов производств, включает нейтрализацию раствора соляной кислоты карбонатами. В качестве соляной кислоты используют отработанные солянокислые растворы травления металлов. В качестве карбонатов применяют отходы производства доломита – доломитовую пыль. Реакцию проводят при температуре 90-95°С. Причем после окончания реакции нейтрализации от полученной суспензии в горячем виде на фильтре отделяют гидроксид железа, который перерабатывают в желтый и красный железооксидные пигменты. Полученный фильтрат выпаривают при 130-140°С до содержания в нем 46 мас.% хлорида магния, после чего проводят его кристаллизацию при 40-50ºС. Выпавшие кристаллы отделяют центрифугой, их одновременно сушат и измельчают в комбинированной сушилке при 120-130°С и получают кристаллогидрат хлорида магния. Отделенный центрифугой фильтрат, содержащий хлорид кальция, подвергают кристаллизации распылением при 300±0,5°С в распылительной сушилке, при этом получают кристаллогидрат хлорида кальция. Обеспечивается эффективный способ получения кристаллогидратов магния и кальция из отходов производств при низких энергозатратах. 1 ил., 3 табл., 2 пр.

Способ получения кристаллогидратов хлоридов магния и кальция из отходов производств, включающий нейтрализацию раствора соляной кислоты карбонатами, отличающийся тем, что в качестве соляной кислоты используют отработанные солянокислые растворы травления металлов, в качестве карбонатов применяют отходы производства доломита - доломитовую пыль, реакцию проводят при температуре t=(90…95)°C, причем после окончания реакции нейтрализации от полученной суспензии в горячем виде на фильтре отделяют гидроксид железа, который перерабатывают в желтый и красный железооксидные пигменты, полученный фильтрат выпаривают при t=(130…140)°С до содержания в нем 46 мас.% хлорида магния, после чего проводят его кристаллизацию при температуре t=(40…50)°C, выпавшие кристаллы отделяют центрифугой, их одновременно сушат, измельчают в комбинированной сушилке при температуре t=(120…130)°C и получают кристаллогидрат хлорида магния, отделенный центрифугой фильтрат, содержащий хлорид кальция, подвергают кристаллизации распылением при t=(300±0,5)°C в распылительной сушилке при этом получают кристаллогидрат хлорида кальция.

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ТЕХНИЧЕСКОГО БИШОФИТА | 2009 |

|

RU2436733C2 |

| СПОСОБ ПЕРЕРАБОТКИ РУДЫ, СОДЕРЖАЩЕЙ МАГНИЙ | 2004 |

|

RU2259320C1 |

| RU 2052382 C1, 20.01.1996 | |||

| US 3980753 A, 14.09.1976. | |||

Авторы

Даты

2019-06-05—Публикация

2018-05-14—Подача