Изобретение относится к области электротермической техники, а именно к способам ведения плавки в дуговых сталеплавильных печах.

Предшествующий уровень техники

Известен способ плавки стали в трехэлектродной дуговой сталеплавильной печи, питаемой переменным током. Особенностью электрического режима работы дуговой сталеплавильной печи переменного тока является введение в период расплавления максимальной мощности дуг для обеспечения наибольшей производительности печи.

/Электрические промышленные печи: Дуговые печи и установки специального нагрева /Под ред. Л.Д.Свенчанского.-М.: Эгнергоиздат, 1981 (Аналог)/.

Однако дуга, получающая питание от источника переменного тока, горит нестабильно, особенно в период расплавления, происходят ее обрывы, короткие замыкания, вызывающие колебания напряжения в питающей сети, интенсивное испарение металла, характеризующееся густым облаком дыма из печи, горение дуги сопровождается высоким уровнем шума.

Известен также способ плавки стали в одноэлектродной дуговой сталеплавильной печи, питаемой от источника постоянного тока. При питании дуговой сталеплавильной печи от источника постоянного тока достигается устойчивое, стабильное горение дуги, снижаются колебания напряжения в питающей сети, снижается количество газопылевых выбросов из печи, снижается уровень шума, уменьшается расход электродов.

/Конструкции и проектирование агрегатов сталеплавильного производства /Григорьев В. П. , Нечкин Ю. М., Егоров А.В., Никольский Л.Е. - М.: МИСИС 1995/.

Однако к окончанию периода расплавления и в жидкие периоды плавки стали, когда отсутствует экранирование дуги постоянного тока шихтой, коэффициент полезного действия дуги снижается в 1,5 - 2 раза, что влечет за собой уменьшение скорости нагрева металла, снижение производительности печи.

Известен способ плавки стали в дуговой печи, по которому в течение периода расплавления шихты плавку ведут на постоянном токе, а в жидкие периоды - на переменном токе.

/SU, авт. свидетельство, 274793, кл. C 21 C 5/52, 1978 (Аналог)/.

Однако проведение всего периода расплавления на постоянном токе ведет к увеличению удельного расхода электроэнергии на тонну стали, то есть к уменьшению КПД дуги в связи с тем, что в окончание периода расплавления шихта не экранирует стены и свод печи и, следовательно, часть теплового потока дуги используется нерационально, то есть на нагрев стен и свода, а не металла. Дуга постоянного тока длиннее и поток, излучаемый ею на стены и свод, больше, чем при переменном токе, а значит, ее КПД меньше в окончание периода расплавления, чем у дуги переменного тока.

Прототип - способ плавки стали в дуговой печи, по которому плавку стали ведут в течение расплавления на постоянном токе, в конце периода расплавления и в жидкие периоды плавку ведут на переменном токе.

/RU, патент, 2105819, кл. C 21 C 5/52, 1998 (Прототип)/.

Однако проведение плавки стали вначале и середине периода расплавления на постоянном токе ведет к увеличению удельного расхода электроэнергии на тонну стали в связи с тем, что после формирования колодца в шихте в начале периода расплавления дугой постоянного тока КПД дуги постоянного тока снижается и становиться меньше КПД дуги переменного тока.

Раскрытие изобретения

В основу настоящего изобретения была положена задача разработки такого способа плавки стали, при котором достигается большая скорость нагрева металла, производительность печи и меньший удельный расход электроэнергии.

Это достигается тем, что по способу плавки стали в дуговой печи, включающем ее ведение в течение периода расплавления шихты на постоянном токе и на переменном токе в течение части периода расплавления шихты и в жидкие периоды плавки, причем в течение периода расплавления на постоянном токе в шихте формируют колодец до получения объема свободного пространства, достаточного для размещения в нем электродов, после чего расплавление шихты ведут на переменном токе посредством опущенных в колодец электродов.

Краткое описание чертежей.

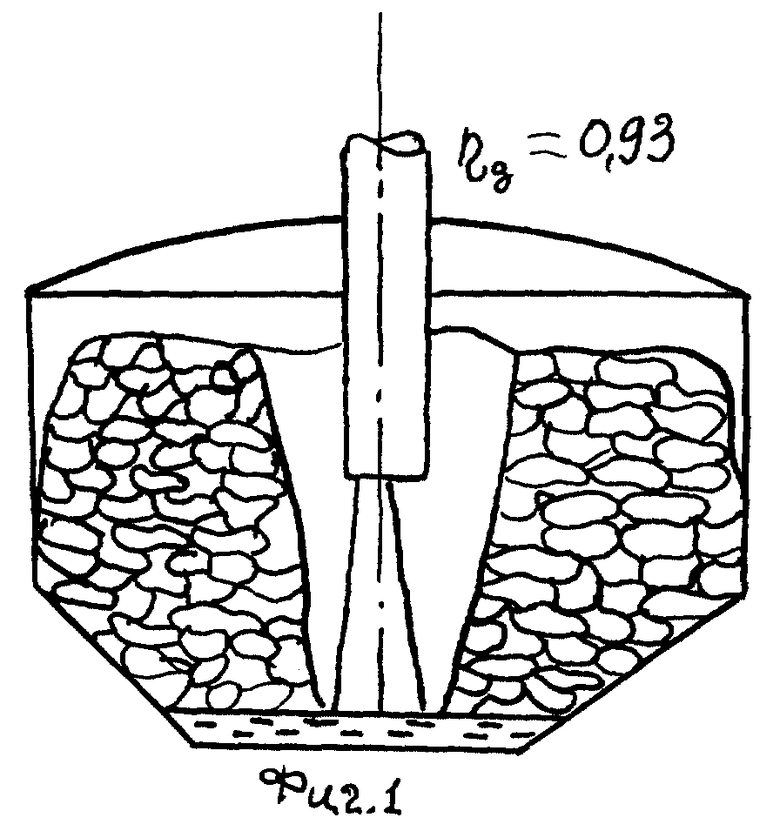

На фиг. 1 - прорезка колодца в шихте дугой постоянного тока;

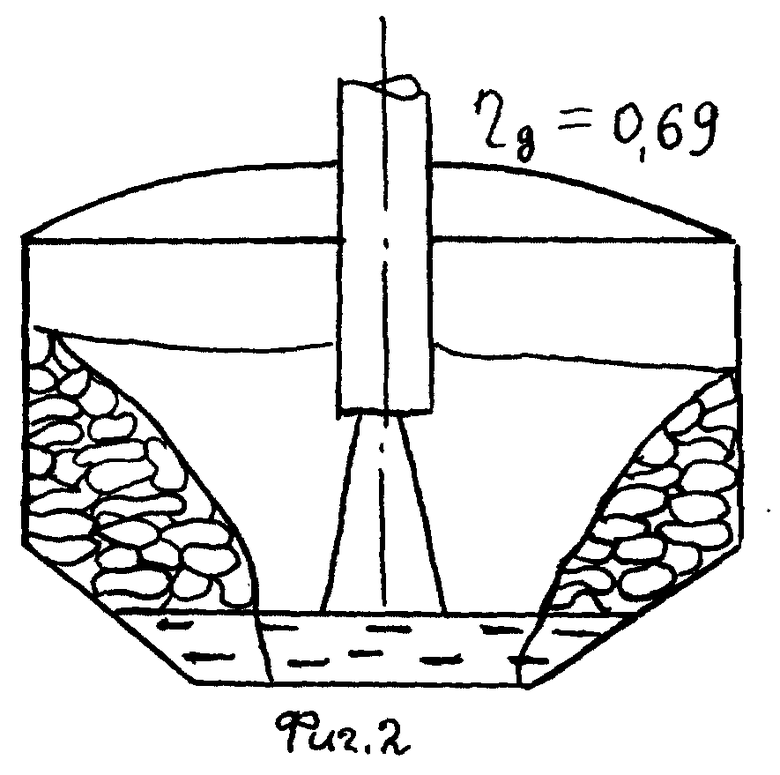

на фиг. 2 - формирование колодца в шихте дугой постоянного тока до получения объема свободного пространства в шихте, достаточного для размещения в нем электродов переменного тока;

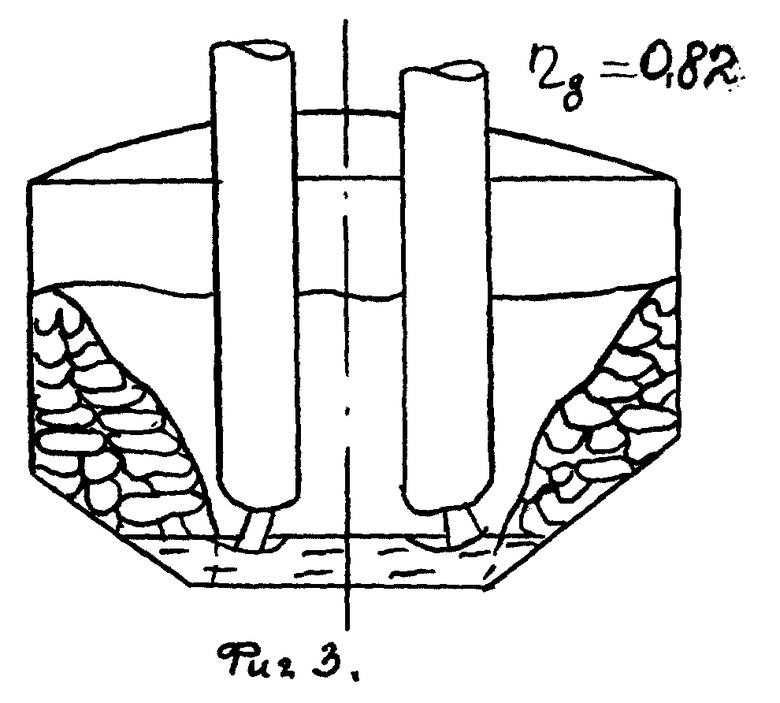

на фиг. 3 - опускание в колодец в шихте электродов переменного тока;

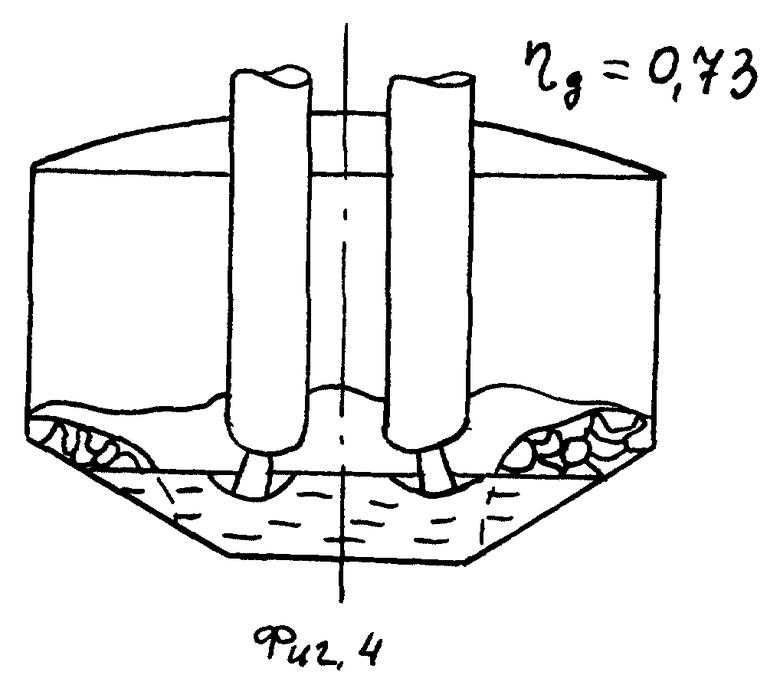

на фиг. 4 - расплавление шихты на переменном токе;

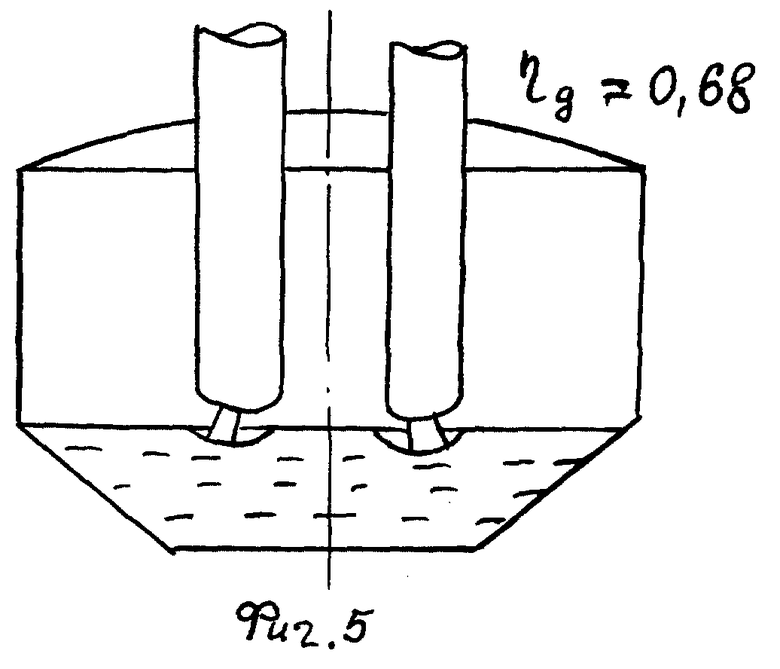

на фиг. 5 - конец расплавления шихты.

Лучший вариант осуществления изобретения

Предлагаемый способ может быть реализован следующим образом. Прорезку колодца в шихте ведут дугой постоянного тока. Дуга постоянного тока прорезает в шихте колодец в виде усеченного перевернутого конуса (фиг. 1), что обеспечивает устойчивое положение шихты. Шихта равномерно расплавляется со стен колодца, жидкий металл стекает вниз, образуя ванну. Одновременно с расплавлением шихты на стенах колодца осуществляется расплавление шихты снизу дугой и жидкометаллической ванной, в результате чего шихта оседает, не теряя своей естественной устойчивости, уменьшается высота колодца, увеличивается объем свободного пространства, не занятого шихтой. В результате оседания шихты и уменьшения высоты колодца под прямое излучение дуги попадает свод и открытая, свободная от шихты, часть стен. КПД дуги, то есть отношение полезной мощности дуги, идущей на нагрев и расплавление шихты и нагрев жидкометаллической ванны ко всей мощности дуги, уменьшается, так как увеличивается мощность, излучаемая дугой в свободное пространство, на свод и открытую часть стен, и, соответственно, уменьшается мощность, излучаемая дугой на шихту (фиг. 2). КПД дуги переменного тока при плавлении металла в дуговой сталеплавильной печи выше КПД дуги постоянного тока (фиг. 3). Однако проводить период расплавления на переменном токе нецелесообразно по следующим причинам. Дуга переменного тока прорезает в шихте узкий колодец и излучает, при горении дуги на жидкометаллическую ванну, в нижнюю часть колодца, в среднюю и верхнюю части колодца излучение практически не поступает. В результате воздействия теплового излучения дуги колодец формируется цилиндрическим, опирающимся на пустотелую полусферу, лежащую в его нижнем основании, что приводит к обвалам, сползанию шихты, коротким замыканиям, обрывам дуги и, как следствие, колебаниям напряжения сети и фликкер-эффекту (мерцанию) осветительных приборов, значительному уровню шума и пылегазовых выбросов печи.

Причины, по которым КПД дуги переменного тока больше КПД дуги постоянного тока, следующие. Длина дуги переменного тока всегда меньше длины дуги постоянного тока, а чем меньше длина дуги, тем больше угловой коэффициент излучения дуги на металл, тем больше КПД дуги. Дуга переменного тока вследствие электродинамического воздействия на жидкометаллическую ванну заглубляется в жидкий металл и ее излучение в свободное пространство уменьшается, а КПД дуги увеличивается. Вследствие того, что длина дуги переменного тока в 4 - 6 раз меньше длины дуги постоянного тока в период расплавления и дуга переменного тока заглублена в жидкометаллическую ванну, КПД дуги переменного тока на 15 - 25% больше КПД дуги постоянного тока.

Таким образом, преимущества прорезки колодцев и расплавление шихты на постоянном токе перед прорезкой колодцев и расплавлением шихты на переменном токе по мере расплавления шихты уменьшаются и переходят в недостатки, снижая скорость нагрева металла, производительность металла, производительность печи, увеличивая удельный расход электроэнергии. Проведение окончания расплавления шихты на переменном токе позволяет увеличить КПД дуги и снизить удельный расход электроэнергии, однако оставляет резерв в экономии электроэнергии и увеличении производительности печи. Этот резерв заключается в том, что переходить на расплавление шихты на переменном токе необходимо как можно раньше, так как КПД дуги переменного тока всегда больше КПД дуги постоянного тока вследствие меньшей длины дуги переменного тока и ее заглубления в жидкометаллическую ванну.

Переходить на расплавление шихты на переменном токе необходимо сразу после формирования в шихте свободного пространства, достаточного для размещения в нем электродов переменного тока (фиг. 2, 3), а не в конце периода расплавления (фиг. 4). После размещения в свободном от шихты пространстве печи электродов переменного тока (фиг. 3) КПД дуги увеличивается на 15 - 20% вследствие того, что дуга переменного тока короче и заглублена в металл. При той же мощности, вводимой в печь, что вводилась постоянным током, плавление на переменном токе будет происходить быстрее и потребует меньшего расхода электроэнергии вследствие большего КПД дуги. После формирования в шихте дугой постоянного тока свободного пространства, достаточного для размещения в нем электродов переменного тока, шихта занимает устойчивое положение, которое сохраняется при расплавлении ее на переменном токе. Шихта расплавляется и с низу, и с середины высоты усеченного конуса, и с верхних слоев, оседает, не вызывая обвалов, коротких замыканий и обрывов дуги (фиг. 4), при этом сохраняя высокий КПД дуги переменного тока до конца расплавления шихты (фиг. 5).

В окончание расплавления (фиг. 4) КПД дуги переменного тока меньше, чем КПД дуги переменного тока после формирования колодца в шихте до получения объема свободного пространства, достаточного для размещения в нем электродов переменного тока (фиг. 3), так как в окончание расплавления стены свободны от шихты и больше потери мощности излучения дуги. После формирования колодца в шихте до получения объема свободного пространства, достаточного для размещения в нем электродов переменного тока и последующем плавлении шихты на переменном токе мощность излучения дуги воспринимается жидкометаллической ванной и шихтой, находящейся на откосах и стенах печи, поэтому в этот период больше полезная мощность и КПД дуги, чем в период окончания расплавления. Следовательно, плавление шихты на переменном токе после формирования колодца в шихте дугой постоянного тока до получения объема свободного пространства, достаточного для размещения в нем электродов переменного тока, потребует меньшего расхода электроэнергии и времени на расплавление шихты, чем плавление шихты с конца периода расплавления на переменном токе.

Промышленная применимость

Предлагаемый способ плавки стали может быть реализован на любой дуговой сталеплавильной печи на металлургических и машиностроительных предприятиях. Использование предлагаемого способа плавки стали наиболее эффективно для высокомощных большегрузных дуговых стелеплавильных печей в связи с наибольшими длинами дуг и максимальными электродинамическими явлениями, происходящими в этих печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2190815C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока фасоннолитейного цеха | 2020 |

|

RU2767318C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1996 |

|

RU2105819C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2016 |

|

RU2634105C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ПЛАЗМЕННО-ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2006 |

|

RU2330072C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2009 |

|

RU2410444C1 |

| ПЛАЗМЕННО-ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 2015 |

|

RU2585897C1 |

| ПЛАЗМЕННО-ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2010 |

|

RU2415359C1 |

Изобретение относится к металлургии, а именно к способам ведения плавки в дуговых сталеплавильных печах. Плавку стали ведут на постоянном и переменном токе. В течение периода расплавления формируют колодец в шихте на постоянном токе до получения объема свободного пространства, достаточного для размещения в нем электродов. После чего расплавление шихты ведут на переменном токе посредством опущенных в колодец электродов. Жидкие периоды плавки также ведут на переменном токе. Изобретение позволяет увеличить скорость нагрева металла, производительность печи и уменьшить удельный расход электроэнергии. 5 ил.

Способ плавки стали в дуговой печи, включающий ее ведение в течение периода расплавления шихты на постоянном токе и на переменном токе в течение части периода расплавления шихты и в жидкие периоды плавки, отличающийся тем, что в течение периода расплавления на постоянном токе в шихте формируют колодец до получения объема свободного пространства, достаточного для размещения в нем электродов, после чего расплавление шихты ведут на переменном токе посредством опущенных в колодец электродов.

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1996 |

|

RU2105819C1 |

| Способ плавки металлов и сплавов в дуговой печи | 1967 |

|

SU274793A1 |

| Способ выплавки стали | 1975 |

|

SU535354A1 |

| Способ выплавки стали постоянным током | 1976 |

|

SU629232A1 |

| Экономайзер | 0 |

|

SU94A1 |

| DE 19517151 С1, 03.07.96. | |||

Авторы

Даты

1999-08-27—Публикация

1998-12-15—Подача