Изобретение относится к области металлургии, а именно к способам производства толстых металлических листов.

Известен способ изготовления листового проката (Патент РФ №2044581, МПК B22D 11/14, В21В 1/46, опубл. 27.09.1995 г.). Способ включает изготовление литых слябов на установке непрерывной разливки, порезку слябов по длине, подогрев слябов до температуры прокатки в нагревательной печи и последующую прокатку на непрерывном полосовом стане горячей прокатки. Известный способ предназначен для прокатки металлических полос в рулонах.

Недостатком данного способа является то, что он не позволяет производить широкие толстые листы. Ширина листа, полученного после прокатки на стане, соответствует ширине литого сляба.

Известен наиболее близкий к заявляемому (прототип) способ производства толстых металлических листов или плит (Патент РФ №2129934, МПК B22D 11/14, опубл. 10.05.1999 г.). Способ включает изготовление литых слябов на установке непрерывной разливки, порезку слябов по длине, охлаждение слябов в стопах на складе. Далее слябы поступают на толстолистовой стан горячей прокатки, нагреваются до температуры прокатки и прокатываются по известной технологии (А.А.Королев. Механическое оборудование прокатных и трубных цехов, М., Металлургия, 1987 г., с. 282).

Недостатком известной технологии является то, что имеется ограничение по длине и массе прокатываемых слябов, связанное с необходимостью разворачивать слябы для уширительной поперечной прокатки, а затем при достижении соответствующей заказу ширины производят разворот и продольную прокатку на необходимую длину. При этом длина исходного сляба не может быть больше длины бочки прокатного валка. Так, например, максимальная длина непрерывно-литого сляба для прокатки на толстолистовом стане 5000 составляет 4700 мм (длина бочки прокатного валка 5000 мм). Из сляба с габаритами 315*2000*4700 мм может быть прокатан толстый лист с габаритами 100*4700*6300 мм. Дальнейшее увеличение габаритов толстых листов может быть произведено только за счет изменения ширины и толщины исходной заготовки (сляба), что требует масштабной реконструкции установки непрерывной разливки стали. Технология прокатки на толстолистовом стане с разворотом (кантовкой) сляба приводит к увеличенному расходу металла на боковую обрезь по ширине листа по сравнению с продольной прокаткой.

Задачей настоящего изобретения является расширение возможности стана по производству крупногабаритных толстых листов или плит и увеличение выхода годного за счет снижения расхода металла на боковую обрезь по ширине листа.

Решение задачи достигается тем, что в способе производства крупногабаритных толстых металлических листов, включающем изготовление литых слябов, порезку слябов по длине, их нагрев в печи и последующую прокатку на реверсивном толстолистовом стане горячей прокатки, перед нагревом в печи по меньшей мере два сляба, одинаковых по химическому составу и толщине, соединяют между собой по ширине сварным швом, химический состав и механические свойства которого соответствуют химическому составу и механическим свойствам материала слябов, при этом осуществляют подогрев слябов перед сваркой и замедленное охлаждение после нее, а прокатку производят вдоль линии соединения слябов. Ширину соединяемых слябов подбирают таким образом, чтобы ширина полученного соединенного сляба соответствовала бы ширине готового толстого листа с учетом уширения при прокатке, обжатия по ширине сляба при его прокатке на стане и величины боковой обрези. Соединение слябов осуществляют путем электрошлаковой сварки с использованием расходуемых электродов и защитного шлака, при этом материал электродов и состав защитного шлака подбирают таким образом, чтобы химический состав материала сварного шва и его механические свойства соответствовали бы химическому составу и механическим свойствам материала свариваемых слябов.

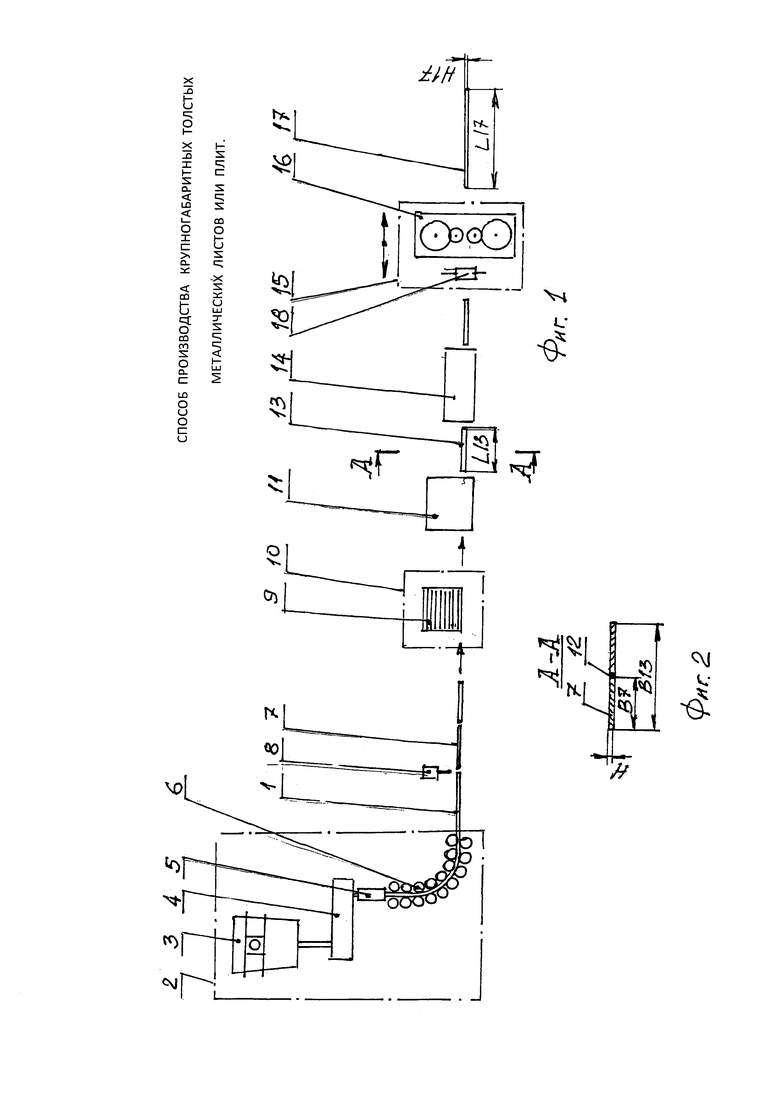

Техническая сущность изобретения поясняется чертежами, на которых изображено:

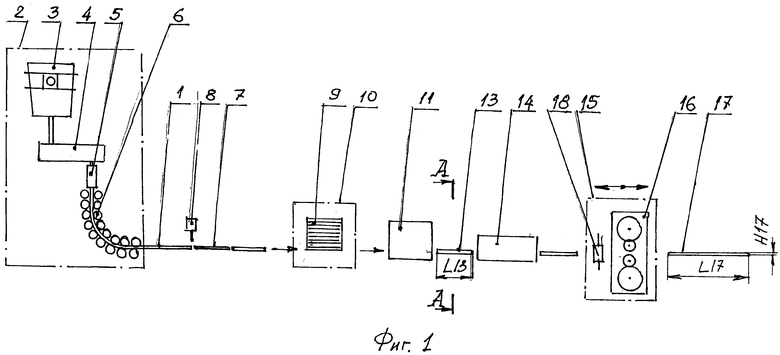

на фиг. 1- общая схема производства крупногабаритных металлических листов, на фиг. 2 - поперечное сечение соединенного по ширине сляба перед нагревом в печи (разрез по А-А) и последующей прокаткой на реверсивном толстолистовом стане горячей прокатки.

Предложенный способ реализуется с помощью схемы и состава оборудования, приведенными фиг. 1, где 1 - литой сляб; 2 - установка непрерывной разливки стали; 3 - сталеразливочный ковш; 4 - промежуточный ковш; 5 - кристаллизатор; 6 - роликовые секции; 7 - разрезанный по длине сляб; 8 - машина газовой резки; 9 - стопа слябов; 10 - склад слябов; 11 - установка электрошлаковой сварки; 12 - сварной шов; 13 - сваренный сляб; 14 - нагревательная печь; 15 - реверсивный толстолистовой прокатный стан; 16 - горизонтальная прокатная клеть; 17 - прокатанный толстый лист; 18 - вертикальная прокатная клеть.

Способ производства крупногабаритных толстых металлических листов осуществляется следующим образом.

Литой сляб 1, отлитый на установке непрерывной разливки 2, состоящей из сталеразливочного ковша 3, промежуточного ковша 4, кристаллизатора 5 и роликовых секций 6, разрезают на отдельные слябы 7 длиной «L13» в соответствии с заказом с помощью машины газовой резки 8.

Затем слябы 7 укладывают в стопы 9 на складе 10 и охлаждают, после чего слябы 7 шириной «В7» соединяют между собой до ширины «В13» (см. фиг. 2) путем, например, электрошлаковой сварки в установке электрошлаковой сварки 11. Соединение осуществляется сварным швом 12 по ширине двух или более слябов 7, одинаковых по химическому составу и толщине «Н». Соединенный сляб 13 из отдельных литых слябов 7 сварным швом 12 нагревают в нагревательной печи 14 до температуры начала прокатки, при которой происходит образование аустенита и выравнивание макроструктуры основного материала соединенного сляба 13, сварных швов 12 и околошовной зоны. Затем сляб 13 прокатывают на реверсивном толстолистовом стане 15, где он обжимается в вертикальной 18 и горизонтальной 16 клетях до окончательных габаритных размеров по толщине «Н17», ширине «В17» и длине «L17» толстого листа 17. При этом при электрошлаковой сварке материал расходуемых электродов и состав защитного шлака подбирают таким образом, чтобы химический состав и механические свойства материала сварного шва 12 соответствовали химическому составу и механическим свойствам основного материала свариваемых слябов 7. Перед сваркой и во время сварки слябы 7 подогревают до температуры, обеспечивающей надежное бездефектное соединение материалов свариваемых слябов 7 и сварного шва 12 по всей зоне сварки. Затем соединенный сляб 13 подвергают замедленному охлаждению со скоростью, обеспечивающей отсутствие дефектов (например, усадочных трещин) в материале сварного шва 12 и околошовной зоны соединяемых слябов 7. Соединенный сляб 13 прокатывают на толстолистовом стане 15. Для снижения расхода металла на боковую обрезь толстых листов 17 по ширине «В17» прокатку на реверсивном толстолистовом стане производят вдоль линии соединения слябов 7, при этом ширину «В7» соединяемых слябов 7 подбирают таким образом, чтобы ширина «В13» соединенного сляба 13 соответствовала бы ширине «В17» готового толстого листа или плиты 17 с учетом уширения при прокатке, обжатия по ширине сляба при его прокатке на стане 15 и величины боковой обрези, а длину «L13» соединяемых слябов 7 ограничивают их максимально возможной длиной при загрузке в нагревательную печь. Использование схемы продольной прокатки на толстолистовом прокатном стане позволяет использовать для прокатки слябы длиной, значительно превышающей длину бочки горизонтальной прокатной клети.

Применение предлагаемого изобретения позволяет производить крупногабаритные толстые металлические листы для судостроения и энергомашиностроения с получением высокой однородности макроструктуры без строительства уникальных установок непрерывной разливки стали для получения слябов со сверхвысокими параметрами по толщине и ширине. Изобретение также позволяет снизить расход металла на обрезь за счет замещения традиционной поперечно-продольной прокатки на продольную прокатку на реверсивном толстолистовом стане горячей прокатки с обеспечением возможности получения листов длиной, значительнопревышающей длину листов, получаемых традиционной технологией с разворотом сляба для его уширения, а также значительным снижением боковой обрези, так как при традиционной технологии после уширительной поперечной прокатки сляб из-за разности вытяжки имеет неправильную форму, отличающуюся от прямоугольной, а при продольной прокатке боковая поверхность сляба - прямая. Применение продольной прокатки при производстве крупногабаритных толстых листов позволит уменьшить расход металла на обрезь с 200-300 килограмм на тонну готовой продукции до 50-100 килограммов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2353441C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРТИЙ ГОРЯЧЕКАТАНОГО ЛИСТА | 2010 |

|

RU2405639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЛЯБОВ ПРОМЕЖУТОЧНОЙ ТОЛЩИНЫ И ПРИЕМНИК ДЛЯ СЛЯБОВ | 1996 |

|

RU2114708C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ТОЛСТОГО ЛИСТА | 2005 |

|

RU2374015C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490336C1 |

Изобретение относится к области прокатного производства. Способ включает изготовление литых слябов, порезку слябов по длине, их нагрев в печи и последующую прокатку на реверсивном толстолистовом стане горячей прокатки, при этом перед нагревом в печи слябы, одинаковые по толщине и химическому составу, в количестве не менее двух соединяют между собой по ширине. Снижение расхода металла на боковую обрезь по ширине листа обеспечивается за счет того, что прокатку на реверсивном толстолистовом стане производят вдоль линии соединения слябов, при этом ширину соединяемых слябов подбирают таким образом, чтобы ширина полученного соединенного сляба соответствовала бы ширине готового толстого листа или плиты с учетом уширения при прокатке, обжатия по ширине сляба при его прокатке на стане и величины боковой обрези, а длину соединяемых слябов ограничивают их максимально возможной длиной при загрузке в нагревательную печь. Соединение слябов осуществляют путем электрошлаковой сварки, при этом материал электродов и состав защитного шлака подбирают таким образом, чтобы химический состав материала сварного шва и его механические свойства соответствовали химическому составу и механическим свойствам материала свариваемых слябов. Перед сваркой и в процессе сварки слябы подогревают, а после сварки слябы подвергают замедленному охлаждению со скоростью, обеспечивающей отсутствие дефектов в материале сварного шва и околошовной зоны соединенных слябов. 2 з.п. ф-лы, 2 ил.

1. Способ производства крупногабаритных толстых металлических листов, включающий изготовление литых слябов, порезку слябов по длине, их нагрев в печи и последующую прокатку на реверсивном толстолистовом стане горячей прокатки, отличающийся тем, что перед нагревом в печи по меньшей мере два сляба, одинаковых по химическому составу и толщине, соединяют между собой по ширине сварным швом, химический состав и механические свойства которого соответствуют химическому составу и механическим свойствам материала слябов, при этом осуществляют подогрев слябов перед сваркой и замедленное охлаждение после нее, а прокатку производят вдоль линии соединения слябов.

2. Способ по п. 1, отличающийся тем, что ширину соединяемых слябов подбирают с соблюдением условия соответствия ширины соединенного сляба ширине готового толстого листа с учетом уширения при прокатке, обжатия по ширине сляба при его прокатке на стане и величины боковой обрези.

3. Способ по п. 1, отличающийся тем, что соединение слябов осуществляют путем электрошлаковой сварки с использованием расходуемых электродов и защитного шлака, при этом материал электродов и состав защитного шлака подбирают таким образом, чтобы химический состав материала сварного шва и его механические свойства соответствовали бы химическому составу и механическим свойствам материала свариваемых слябов.

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| Способ прокатки асимметричных профилей | 1982 |

|

SU1065045A1 |

| Способ реверсивной прокатки слитков | 1983 |

|

SU1068181A1 |

| Способ получения три-н-бутилтритиофосфата | 1977 |

|

SU726101A1 |

Авторы

Даты

2017-11-07—Публикация

2016-03-31—Подача