(54) СПОСОБ ПОЛУЧЕНИЯ ТРИ-н-БУТИЛТРИТИОФОСФАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО БУТИФОСА | 1973 |

|

SU374323A1 |

| СПОСОБ ПОЛУЧЕНИЯ 8,8,8-ТРИБУТИЛТРИТИОФОСФАТА | 1970 |

|

SU276951A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕТАКРИЛАТА | 2014 |

|

RU2665708C2 |

| Способ и установка получения метилэтилкетона | 2022 |

|

RU2796680C1 |

| Способ получения метилэтилкетона | 2022 |

|

RU2792587C1 |

| Способ получения гидропероксида этилбензола | 2016 |

|

RU2633362C2 |

| СПОСОБ ПОЛУЧЕНИЯ S, S, S-ТРИБУТИЛТРИТИОФОСФАТА(БУТИФОСА) | 1965 |

|

SU176295A1 |

| СПОСОБ ПЕРЕРАБОТКИ БАРДЫ | 2002 |

|

RU2278156C2 |

| Способ получения селективного растворителя сероорганических соединений | 1986 |

|

SU1407928A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 2017 |

|

RU2648887C1 |

.I . /

Изобретение относится к химии фосфорорганических соединений, а именно к способу получения три-н-бутилтритиофосфата (бутифоса), широко применяемого в сель-, ском хозяйстве для дефолиации хлопчатника, а также в качестве присаДки к смазочным маслам.

Известен способ получения бутифоса путем взаимодействия треххлористого фосфора (PCfj) сбутилмеркаптаном(ВиЗН),взятых в мольном соотношении 1:( 3-3,5), при температуре до 15О- С в течение 6,5 ч с последующим окислением полученного фосфита кислородом воздуха при 110 С.

Выход бутифоса 82%, конверсия ВиЗН 90%.

Для освобождения от кислотности продукт обрабатывают горячей водой;; избыток ВиЗН удаляют продувкой воздухом Ц. Известен способ получения бутифоса

взаимодействием РС8 с BuSH, взятых

fО

в мольном соотношении 1:3,2, при 1ОО- .

Для ускорения процесса фосфит окисляют ступенчато: вначале в течение 2-6 ч воздухом при 230 С, а затем 50%-ным раствором перекиси водорода при 23О270°С 2.

Выход бутифоса, а также состав примесей не указаны.

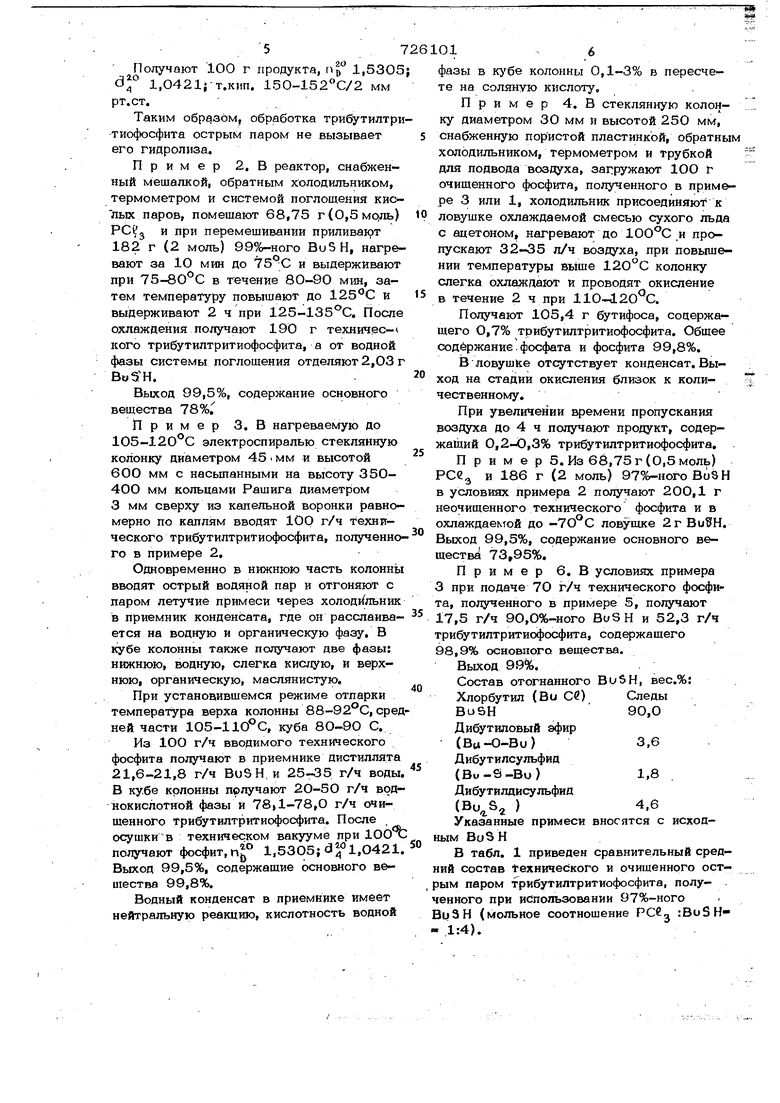

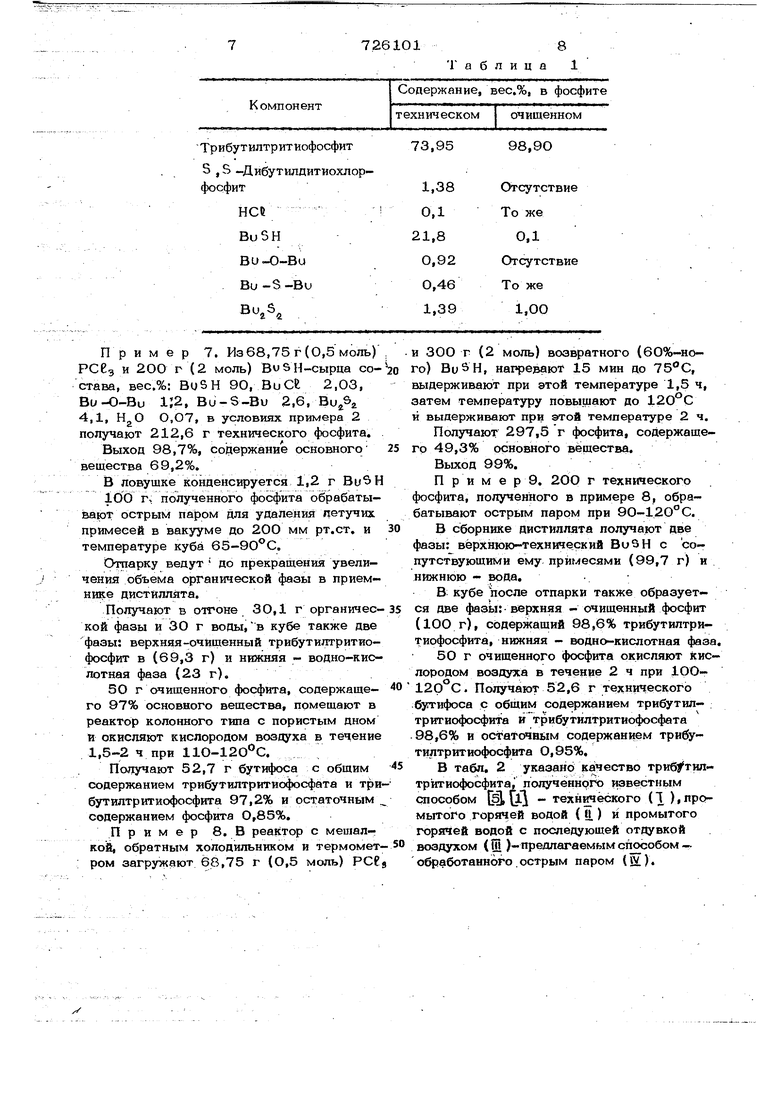

Способ мало применим в промышленности как из-ва опасности работы с концентрированной перекисью водорода, так и вследствие удорожания процесса в резуль тате использования последней. Известен способ получения бутифоса с выходом 95,4%, в котором получение фосфита осуществляют при 38-149°С в течение 6-8 ч с последующей обработкой реакционной массы основаниями, например пиридином, карбонатом или бикарбонатом натрия или диметиланилином, для связыва«ния хлористого водорода (НС ) и побочных продуктов. Фосфит окисляют кислородом воздуха при 110°С в течение 10 18 ч Гз, ;;;; ;; .11...Г, 726l Обработка основаниями удорожает про-, цесс и приводит к образовашпо зннчительного количества оцорированньКстоков. , Бoльщйя №f tёльнbc:ть6киcлeйия требует I установки оборудования большой емкости.5 . Снятие |:ислотности основаниями не обес пёчйвает удаления мёркалтанаГпоэтому он теряется при окислении. Использование в прюизводстве бу;тифо св ciibco6a его очистки путем обработкиЮ перегретым водяным паром позволя ет обеспечить повышение качества товар Нбго продукта, исключить кйслотность тоВарной формы У тем самым повысить стабильность препаративной формы при хра- .15 нении в металлической таре, но не исклюL чает значительную:пбжарбопёснъсть при окислении фосфита, поскольку пръцесс ведется в избытке кислорода воздуха с одно в|ременной отдувкой меркаптайа и приэтом-20 обрЩ ё с я взрыМ,пас11ая сме меркап. тана с кислородом воздуха. ; „. по технической суШнасти и достигаемым результатам к изобрете нию является способ подучения бутифоса ISjTTeM взаимодёйствия РС$ с избытком Н при 135-240 С с последующим б;й:йШШй1Ш Йбду1(ённ6г6 трйбутм рит фосфита молекулярным кислородом или кислородом воздуха при вышеуказанной температуре, в котором как трибутилтритиофосфит, так и бутифос пр6мьт э1от водои, с последующей обработкой Г1аэ6вой фазы, содержащей НС и BuS Н раствором едкого натра б.35 Прймененгие водной промывки пооволя ётсйшть кислотность, однако не обеспечивает полное удаление и рецикл избытка i.,.,-.. л тJ,.i...a---.-.I .ВВОДИМОГО ВооН, а также удаление продуктов его окисления - дисульфидов - технического бутифоса. - Использование едкого натра для нейтрализаЦйи всего выделяющегося НСС нецелесообразно по экономическим соображениям.5 , Целью изобретения являемся упрощеН не процесса и повышение выхода и чистоты целевого продукта. Поставленная цель достигается способом получения бутифоса путем вэаимодействия с BuSH при нагревании с последующей обработкой реакционной маесй острым паром и окисление(Г очишенного три-й-бутго1тритнофосфита кислородом55 воздуха. ; Отпичитепьным признаком способа явпяется то, что ребишионную массу перед oi .4 окислением три-н-бутилтритиофосфитй в бутифос обрабатывают острым паром. Обработку реакционной массы острым паром желательно проводить при темпера УР® 1PO-115°C и атмосферном давлении или при температуре 60-100 С вва-; кууме 200-100 мм рт.ст. и времени кон-. такта 10-80 мин. Установлено, что три-н-бутилтритиофосфит при обработке острым паром, лучшё i динамических условиях, за время контакта до 80 мин при 100-120 С стабилен и не гидролизуется. Установлено также, что применение острого пара обеспечивает практически полное удаление BuSH. Конденсация дистиллята, состоящего в основном из водяного пара и меркаптана, обеспечивается при использовании воды в качестве охлаждающего агента. Очистка три-н-бутилтритиофосфита острым паром легко осуществляется в динамиЧеских условиях в насадочной колонне. Расход пара.О, кг/кг возвращаемого ВиЗН. Водный конденсат практически не содержит органических примесей и используется на стадии поглощения НС . Очищенный в перегонной колонне три-н-бутилтритиофосфит далее при времени контакта до 2 ч и температуре НО 12О°С нацело окисляется кислородом воздуха в бутифос. . Таким образом, синтез три-н-бутилтритиофосфита.по обычной схеме, но с последующей обработкой его острым паром, обеспечивает полный вЬзврат Ви 5Н в цикл и очистку фосфита от ингибирующих процесс окисления примесей, вследствие чего г - окисление протекает в более короткое время с получением целевого продукта высрkoro качества. Во всех примерах выход и содержание основного вещества даны по фосфору. . . П р и ме р 1. В прибор для отгонки с острым водяным паром помещают 1ООг трибутилтритиофосфита ( 1,5305; Й 1,0420; т. кип. 15О-152 С/2 мм рт.ст.), подогревают куб До 10О-1О5С и через фосфит барботируют острый водяной пар, пары конденсируют в холодильнике и собирают в приемник. Через 4О 6О мин дистиллят не содержит органической фазы и имеет слабый запах. Кубовая жидкость расслаивается, нейтральную водную фазу отделяют, а органическую отпариваютот остаточной илаги при /5 мм рт.ст. Получают 100 г продукта, Пр 1,5305 d 1,0421 jT.Kiin. 150-152С/2 мм рт.ст. Таким образом, обработка трибутилтри тиофосфита острым паром не вызывает его гидролиза. Пример 2, В реактор, снабженный мешалкой, обратным холодильником, термометром и системой поглощения кислых паров, помешают 68,75 г(0,) и при перемешивании приливакрт 182 г (2 моль) 99%-ного BuSH, нагревают за 10 мин до и выдерживают при 75-80 С в течение 80-90 мин, затем температуру повышают до и выдерживают 2 ч при 125-135 С. После охлаждения получают 190 г техничес- кого трибутилтритиофосфита, а от водной фазы системы поглощения отделяют 2,03 г . Выход 99,5%, содержание основного вещества 78% Пример 3. В нагреваемую до 1О5-120°С электроспиралью стеклянную колонку диаметром 45 мм и высотой 600 мм с насыпанными на высоту 350400 мм кольцами Рашига диаметром 3 мм сверху из капельной воронки равномерно по каплям вводят 100 г/ч технического трибутилтритиофосфита, полученного в примере 2. Одновременно в нижнюю часть колонны вводят острый водяной пар и отгоняют с паром летучие примеси через холод| льник в приемник конденсата, где он расслаивается на водную и органическую фазу, В кубе колонны также получают две фазы: нижнюю, водную, слегка кислую, и верхнюю, органическую, маслянистую. При установившемся режиме отпарки температура верха колонны 88-92°С, сред ней части 1О5-110°С, куба 80-90 С, Из 10О г/ч вводимого технического фосфита получают в приемнике дистиллята 21,6-21,8 г/ч BuSH, и 25-35 г/ч воды. В кубе колонны получают 2О-50 г/ч воднокислоткой фазы и 78,1-78,0 г/ч очищенного трибутилтритиофосфита. После . осушки в техническом вакууме при 100 л получают фосфит, 1,5305; d«l,0421. Выход 99,5%, содержащие основного вещества 99,8%. Водный конденсат в приемнике имеет нейтральную реакцию, кислотность водной фазы в Kj6e колонны 0,1-3% в пересчете на соляную кислоту. Пример 4. В стеклянную колонку диаметром 30 мм и высотой 250 мм, снабженную пористой пластинкой, обратным холодильником, термометром и трубкой для подвода воздуха, загружают 1ОО Г очищенного фосфита, полученного в примере 3 или 1, холодильник присоединяют к ловушке охлаждаемой смесью сухого льда с ацетоном, нагревают до .и пропускают 32-35 л/ч воздуха, при повьпиеНИИ температуры выше колонку слегка охлаждают и проводят окисление в течение 2 ч при 110-120 С. Получают 105,4 г бутифоса, содержащего О,7% трибутилтритиофосфита. Общее содержание. фосфата и фосфита 99,8%. В ловушКе отсутствует конденсат. Выход на стадии окисления близок к количественному. При увеличении времени пропускания воздуха до 4 ч получают продукт, содержащий 0,2-0,3% трибутилтритиофосфита. Пример 5. Из 68,75 г (0,5 моль) РСе и 186 г (2 моль) 97%-HoroBoSH в условиях примера 2 получают 200,1 г неочищенного технического фосфита и в охлаждаемой до -7О°С ловущке 2 г . Выход 99,5%, содержание основного вещества 73,95%. Пример 6. В условиях примера 3 при подаче 70 г/ч технического фосфита, полученного в примере 5, получают 17,5 г/ч 9О,О%-ного BuSH и 52,3 г/ч трибутилтритиофосфита, содержащего 98,9% основного вещества. Выход 99%. Состав отогнанного BuSH, вес.%: Хлорбутил (Ви С«)Следы BuSH90,0 Дибутиловый эфир (Bu-0-Bu)3.6 Д ибутилсульфид (Bu-S-Bu)1,8 Дибутилдисульфид ( )4,6 Указанные примеси вносятся с исходым BuS И В табл. 1 приведен сравнительный средий состав texничecкoгo и очищенного остым паром трибутилтритиофосфита, полуенного при использовании 97%-иого иЗН (мольное соотношение РСв :BoSH 1:4). Пример 7. Из68,75г(О,5 моль) РСбз и 2ОО г (2 моль) BoSH-сырца состава, вес.%: BgSH 90, BuCfc 2,ОЗ, Bu-O-Bu 1J2, Bu-S-Bu 2,6, , 4,1, HgO 0,07, в условиях примера 2 получают 212,6 г технического фосфита. Выход 98,7%, содержание основного вещества 69,2%. В ловушке конденсируется 1,2 г 100 г, полученного фосфита обрабаты)вают острым паром для удаления петучих примесей в вакууме до 200 мм рт.ст. и температуре куба 65-90 С. Отпарку ведут до прекращения увеличения объема органической фазы в приемни е дистиллята. Получают в отгоне 30,1 г органической фазы и 30 г воды,в кубе также две фазы: верхняя-очищенный трибутилтритиофосфит в (69,3 г) и нижняя - водно-кислотная фаза {23 г). 5О г очищенного фосфита, содержащего 97% основного вещества, помещают в реактор колонного типа с пористым дном и окисляют кислородом воздуха в течение 1,5-2 ч при 11О-120 С.7 Получают 52,7 г бутифоса с общим содержанием трибутилтритиофосфата и три бутилтритиофосфита 97,2% и остаточным содержанием фосфита О,85%. Пример 8. В реактор с мешалкой, обратным холодильником и термомет ром загружают 68,75 г (О,5 моль) PC

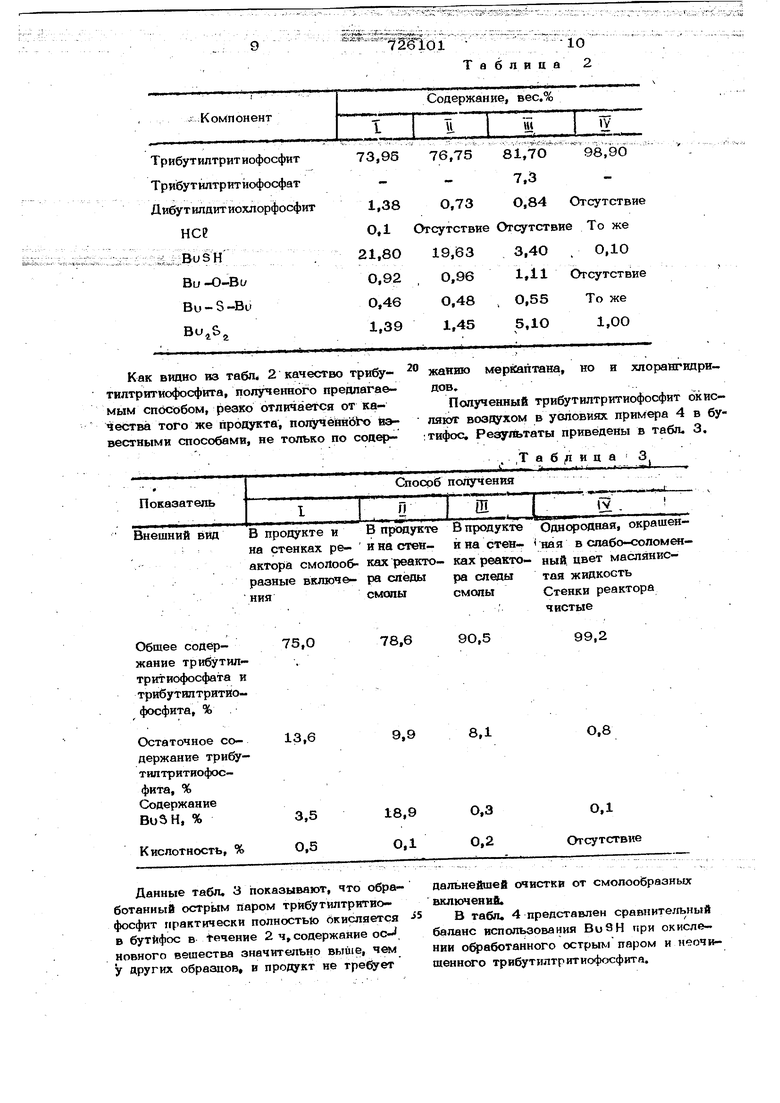

Таблица 300 г (2 моль) возвратного (60%-ноо) , натфезают 15 мин до 75 выдерживают при этой температуре 1,5 ч, атем температуру повы.цлают до 120°С и выдерживают при этой температуре 2 ч. Получают 297,5 г фосфита, содержащего 49,3% основного вещества. Выход 99%. П р и м е р 9. 20О г технического фосфита, полученного в примере 8, обрабатывают острым паром при 90-12О°С. В сборнике дистиллята получают две фазы: вёрхнюю-технический ВиЗН с сопутствующими ему примесями (99,7 г) и нижнюю - вода. В кубе после отпарки также образуется две фазы:-верхняя - очищенный фосфит (10О г), содержащий 98,6% трибутилтритиофосфита, нижняя - водно-кислотная фаза. 50 г очищенного фосфита окисляют кислородом воздуха в течение 2 ч при lOO120°С. Получают 52,6 г технического бутифоса с общим содержанием трибутилтритиофосфита и трибутилтритиофосфата 98,6% и остаточным содержанием трибутиптритиофосфита 0,95%. В табл. 2 указано качество триб тш1трйтиофосфита полученного известным способом Щ, Щ - технического (Т ), промытого горячей водой ( Н.) и промытого горячей водой с последующей отдувкой воздухом ( Ш )- предлагаемым способом - обработанного. острым паром (W).

9

Трибутилтритиофосфит Трибутйлтритиофосфат Дибутилдит иохлорфосфит

нее

..,,ВиЗН Ви -O-BL/ Bu-S-Bi)

Bu,S

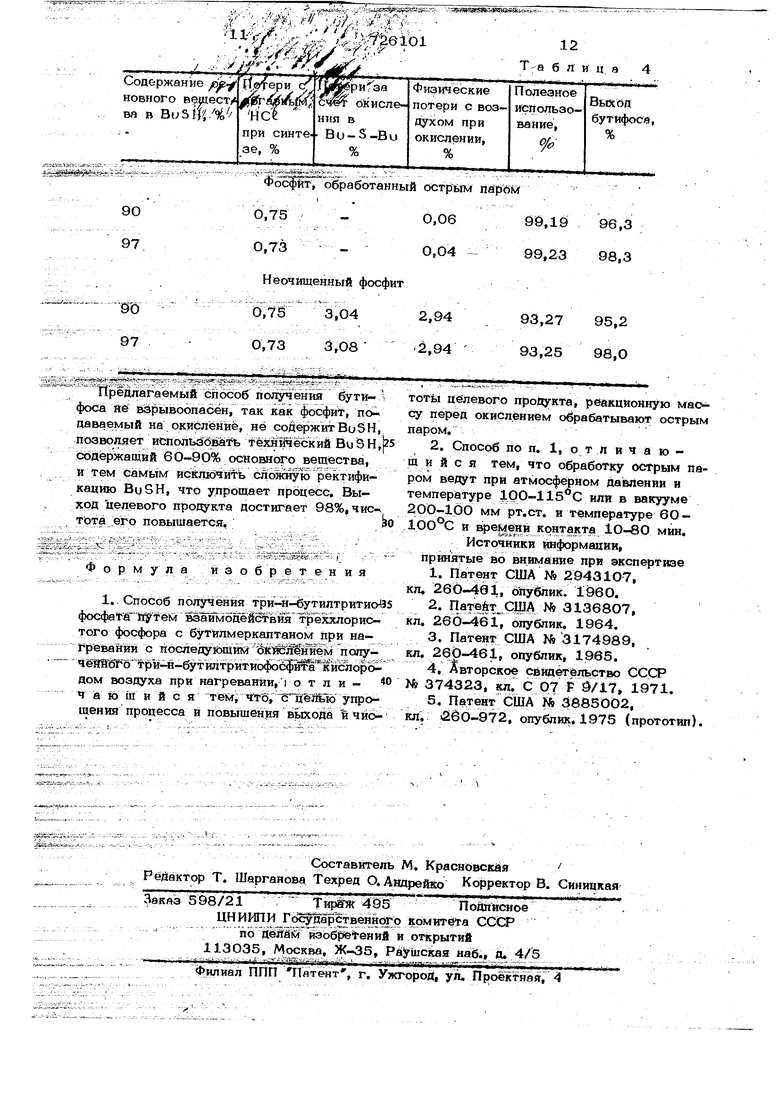

Как видно из табл 2 качество трибутилтритиофосфита, полученного предлагаемым способом, резко отличается от качества тоГо же , по1 учённ6Н ИФвестными способами, не только но содерВ продукте и В продукте Внешний вид на стенках ре- и на стенактора смолооб- ках реакторазные включи ра следы ниясмолы

Обшее содержание трибутилтритиофосфата и трибутилтритйофосфита, %

Остаточное содержание трибутилтритиофосфита, %

Содержание

Данные табл, 3 показывают, что обработанный острым Паром трибутилтритиофосфит практически полностыо бкисляется в бутйфос в течение 2 ч содержание ос- новного вешества значительно выше, чем у других образцов, и продукт не требует

тЩо 1 : -10

Таблица 2

98,90

81,70

76,75

7,3

0,73О,84Отсутствие

Отсутствие Отсутствие То же

19,633,40. 0,10

0,961,11Отсутствие

О,480,55То же

1,455,1О1,00

20

жанню мер1 аптана, но и хлорангидрндов.

Полученный трибутилтритиофосфит окисляют воздухом в условиях примера 4 в бу;тифос. Результаты приведены в табл, 3.

9О,5

99,2

78,6

8,1

О,8

9,9

дальнейшей очистки от смолообразных включений.

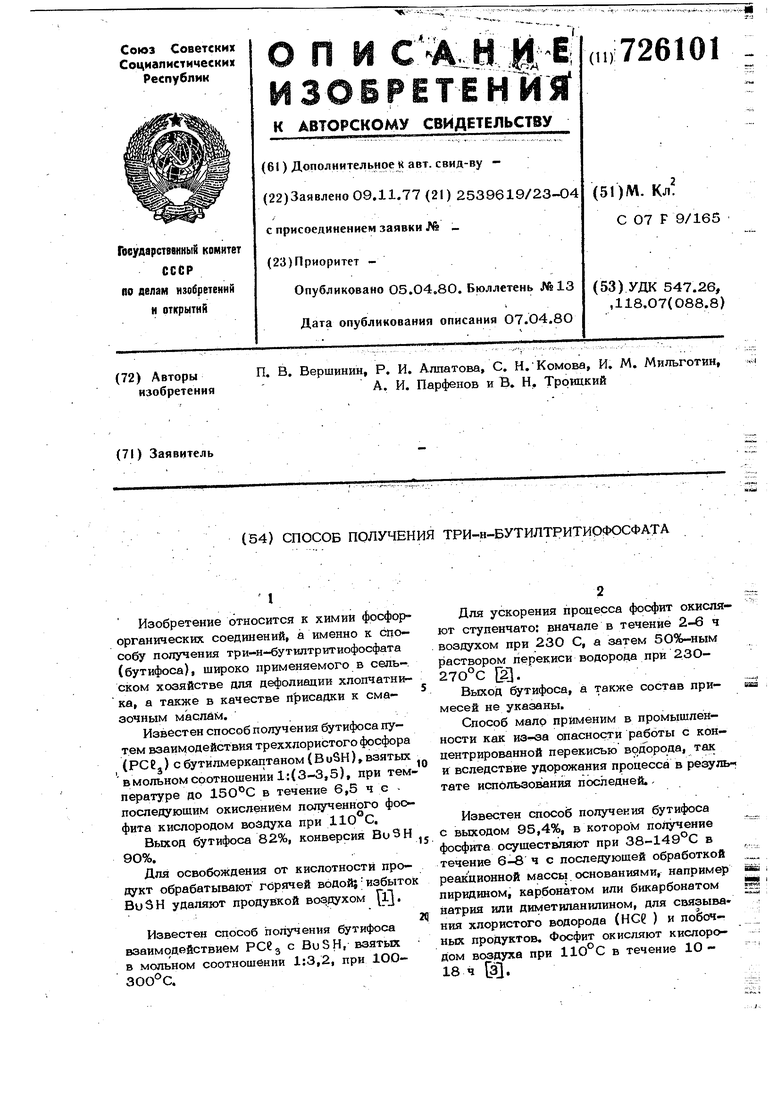

В табл. 4 представлен сравнительный баланс использования Би9Н при окислении обработанного острым паром и неочищенного трибутилтритиофосфита. В продукте Однородная, окрашени на стен- ная в слабо-соломенках реакто- ный цвет маслянисра следы тая жидкость смолыСтенки реактора :чистые - , .- -.г.-j., - , . ---- ,. ....,-./ --:«/. ..у. Ш #А :Ше1Ь1 ,:. г . г , .;,; - f; , i . .... , ./ - одержан ие новного вшцест; W4г. JV., / / / ва в BuStf Vo ння в при синте.. Bu-S-Bu .. -,11-..-,,.i - r--k - - : --.. -Ч $бБ|й1Гьбработанны 0.7& /0,73Неочищенный фосфит 0,753,04 О,733,О8

Предлагаемый способ получения бути- I фоса не взрывоопасен, так как фосфит, подаваемый на окисление, не содержит ВибН, позволяет испольэбвать тёхнШёскиЙ Ви S Н,|25 содержащий 60-90% основного вещества, и тем самьтм исклюйWb :йожную ректификацию BuSH, что упрощает процесс. Выход нелевого продукта достигает 98%, чис-. тота .его повышается,Ьо

Формула изобретения

тоты целевого продукта, реакционную маосу перед окислением обрабатывают острым паром.

Источники информации, во внимание при экспертизе

кл. в6-972, опублик.1975 (прототип). кие ВЬйОД с возиспользобутифосй, при ии. - . острым тр)М 0.06 96,19 96,3 0,04 99,23 98,3 2,94 93,27 ,94 93,25

Авторы

Даты

1980-04-05—Публикация

1977-11-09—Подача