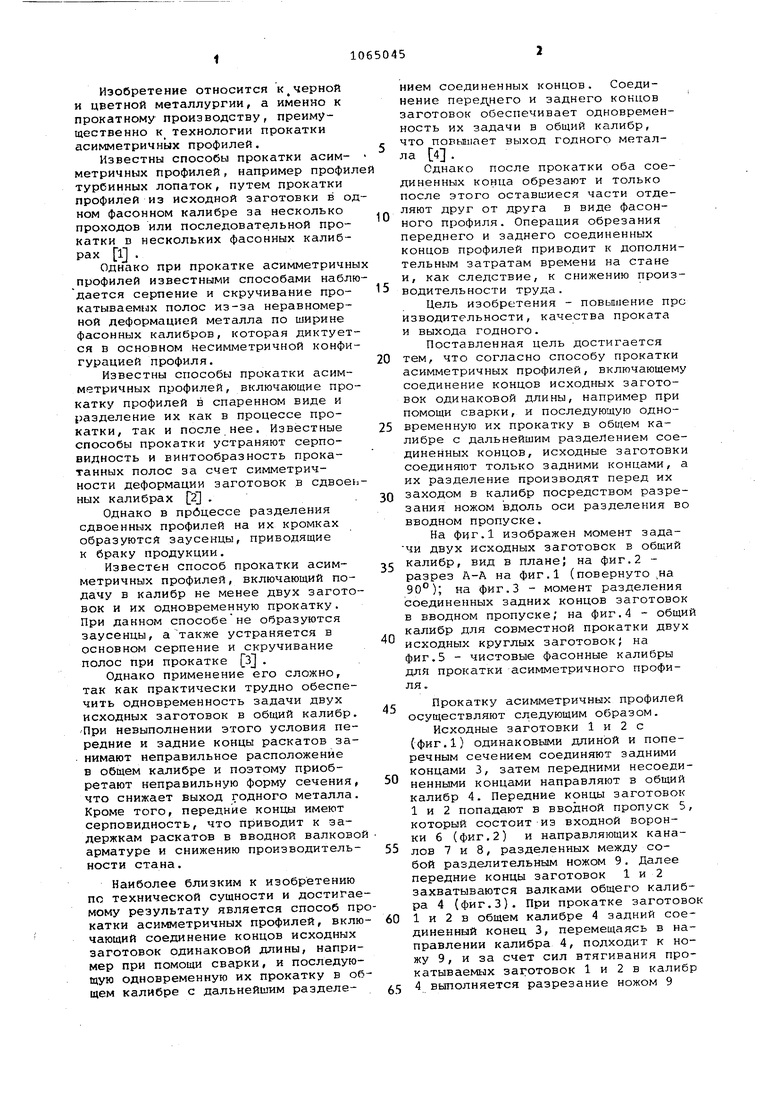

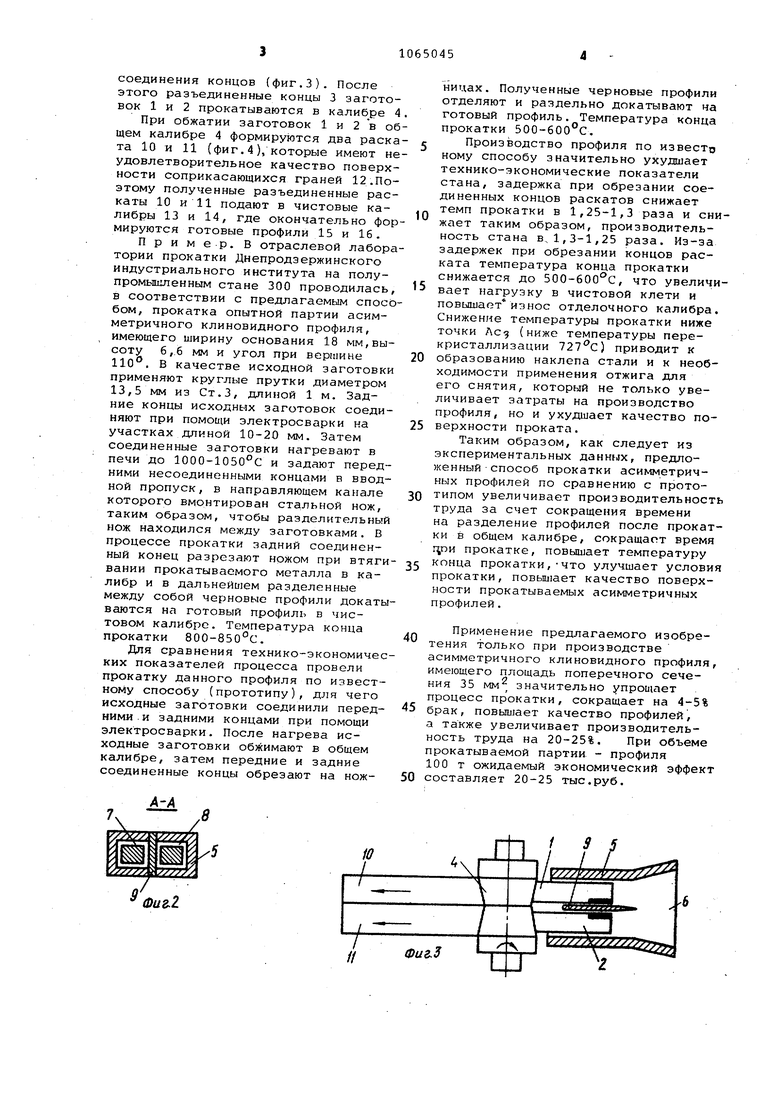

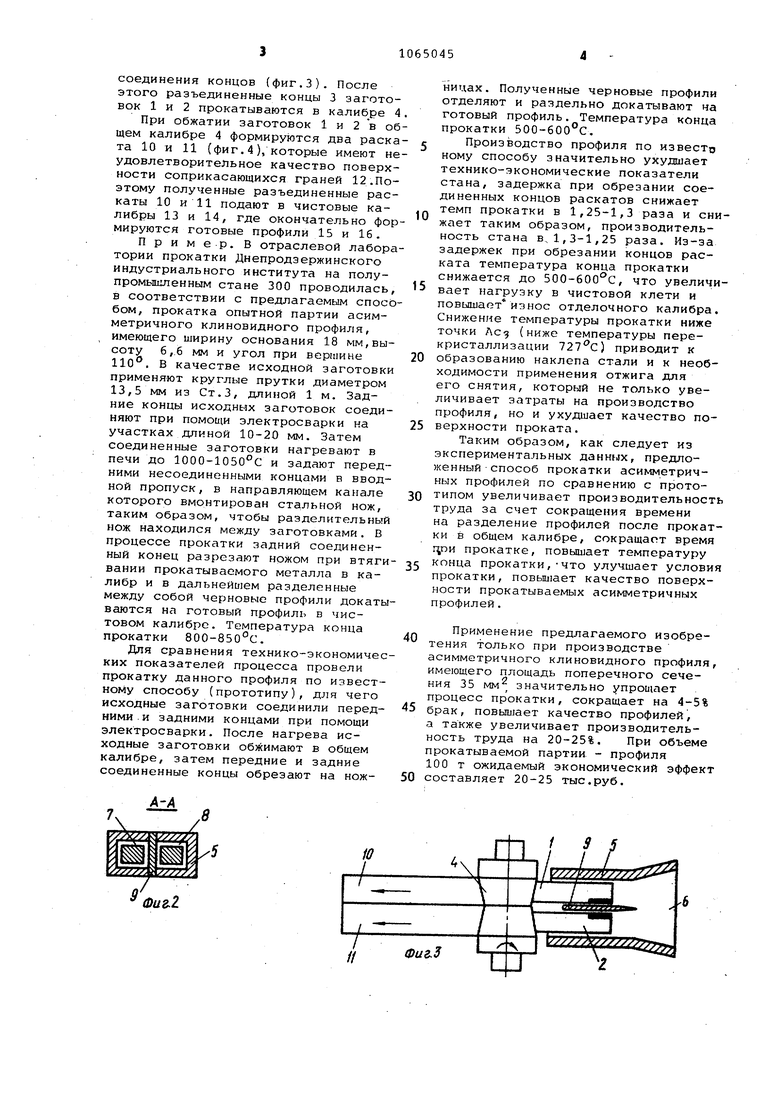

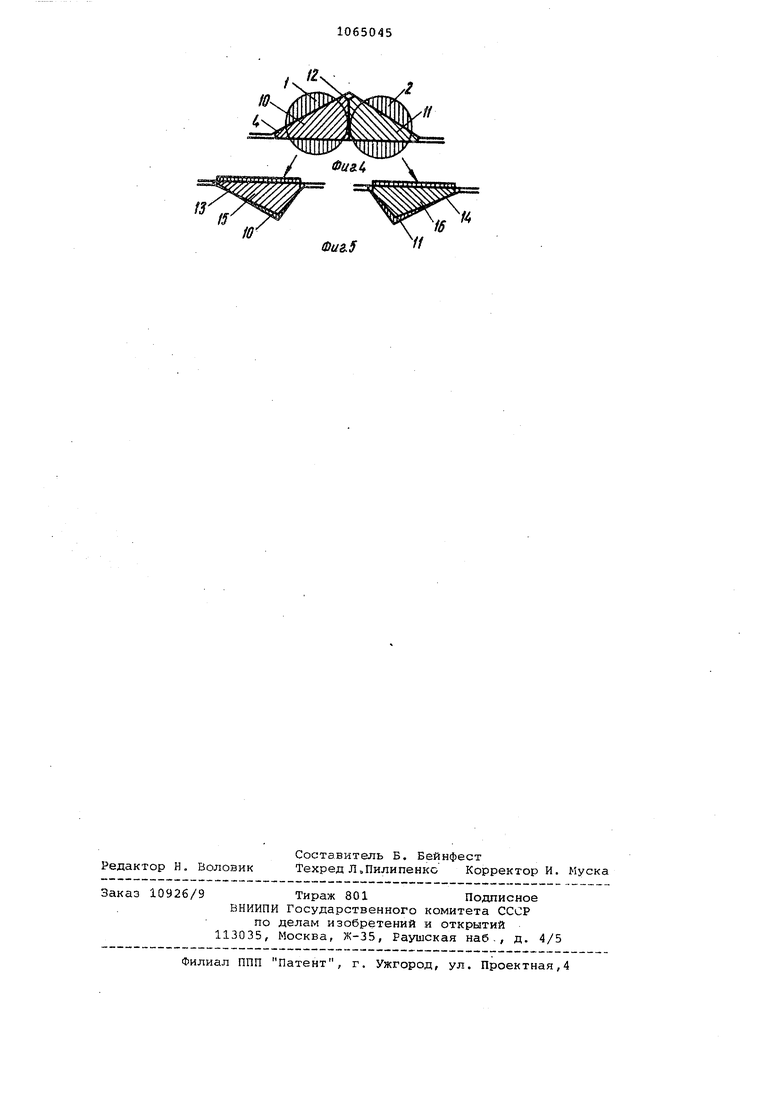

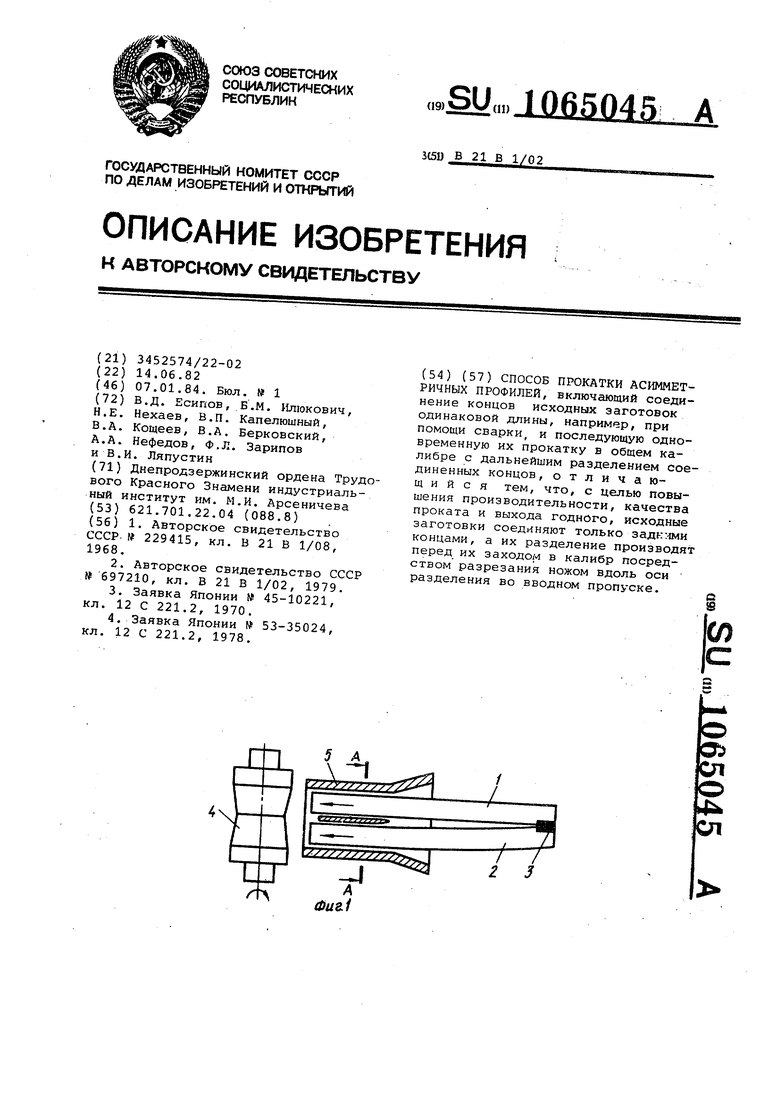

Изобретение относится к черной и цветной металлургии, а именно к прокатному производству, преимущественно к технологии прокатки асимметричных профилей. Известны способы прокатки асимметричных профилей, например профи турбинных лопаток, путем прокатки профилей из исходной заготовки в о ном фасонном калибре за несколько проходов или последовательной прокатки D нескольких фасонных калибрах 1 . Однако при прокатке асимметричн профилей известными способами набл дается серление и скручивание прокатываемых полос из-за неравномерной деформацией металла по ширине фасонных калибров, которая диктует ся в основном несимметричной конфи гурацией профиля. Известны способы прокатки асимметричных профилей, включающие про катку профилей в спаренном виде и разделение их как в процессе прокатки, так и после нее. Известные способы прокатки устраняют серповидность и винтообразность прокатанных полос за счет симметричности деформации заготовок в сдвое ных калибрах 2 . Однако в процессе разделения сдвоенных профилей на их кромках образуются заусенцы, приводящие к браку продукции. Известен способ прокатки асимметричных профилей, включающий подачу в калибр не менее двух загото вок и их одновременную прокатку. При данном способене образуются заусенцы, а также устраняется в основном серпение и скручивание полос при прокатке З . Однако применение его сложно, так как практически трудно обеспечить одновременность задачи двух исходных заготовок в общий калибр При невыполнении этого условия передние и задние концы раскатов занимают неправильное расположение в общем калибре и поэтому приобретают неправильную форму сечения что снижает выход годного металла Кроме того, передние концы имеют серповидность, что приводит к задержкам раскатов в вводной валково арматуре и снижению производительности стана. Наиболее близким к изобретению по технической сущности и достига мому результату является способ п катки асимметричных профилей, вкл чающий соединение концов исходных заготовок одинаковой длины, напри мер при помощи сварки, и последую щую одновременную их прокатку в о щем калибре с дальнейшим разделением соединенных концов. Соединение переднего и заднего концов заготовок обеспечивает одновременность их задачи в общий калибр, что повмиает выход годного металла 4. Однако после прокатки оба соединенных конца обрезают и только после этого оставшиеся части отделяют друг от друга в виде фасонного профиля. Операция обрезания переднего и заднего соединенных концов профилей приводит к дополнительным затратам времени на стане и, как следствие, к снижению производительности труда. Цель изобретения - повшпение про изводительности, качества проката и выхода годного. Поставленная цель достигается тем, что согласно способу прокатки асимметричных профилей, включающему соединение концов исходных заготовок одинаковой длины, например при помощи сварки, и последующую одновременную их прокатку в общем калибре с дальнейшим разделением соединенных концов, исходные заготовки соединяют только задними концами, а их разделение производят перед их заходом в калибр посредством разрезания ножом вдоль оси разделения во вводном пропуске. На фиг.1 изображен момент задачи двух исходных заготовок в общий калибр, вид в плане; на фиг.2 разрез А-А на фиг.1 (повернуто ,на ЭО); на фиг.З - момент разделения соединенных задних концов заготовок в вводном пропуске; на фиг.4 - общий калибр для совместной прокатки двух исходных круглых заготовок; на фиг.5 - чистовые фасонные калибры для прокатки асимметричного профиля. Прокатку асимметричных профилей осуществляют следующим образом. Исходные заготовки 1 и 2 с (фиг.1) одинаковыми длиной и поперечным сечением соединяют задними концами 3, затем передними несоединенными концами направляют в общий калибр 4. Передние концы заготовок 1 и 2 попадают в вводной пропуск 5, который состоит из входной воронки 6 (фиг.2) и направляющих каналов 7 и 8, разделенных между собой разделительным ножом 9. Далее передние концы заготовок 1 и 2 захватываются валками общего калибра 4 (фиг.З). При прокатке заготовок 1 и 2 в общем калибре 4 задний соединенный конец 3, перемещаясь в направлении калибра 4, подходит к ножу 9, и за счет сил втягивания прокатываемых заготовок 1 и 2 в калибр 4 выполняется разрезание ножом 9

соединения концов (фиг.З). После этого разъединенные концы 3 заготовок 1 и 2 прокатываются в калибре 4 При обжатии заготовок 1 и 2 в общем калибре 4 формируются два раската 10 и 11 (фиг. 4), которые имеют неудовлетворительное качество поверхности соприкасающихся граней 12.Поэтому полученные разъединенные раскаты 10 и 11 подают в чистовые калибры 13 и 14, где окончательно формируются готовые профили 15 и 16.

Пример. В отраслевой лаборатории прокатки Днепродзержинского индустриального института на полупромышленным стане 300 проводилась, в соответствии с предлагаемым способом, прокатка опытной партии асимметричного клиновидного профиля, имеющего ширину основания 18 мм,высоту 6,6 мм и угол при вершине 110 . В качестве исходной заготовки применяют круглые прутки диаметром 13,5 мм из Ст.З, длиной 1 м. Задние концы исходных заготовок соединяют при помощи электросварки на участках длиной 10-20 мм. Затем соединенные заготовки нагревают в печи до 1000-1050°С и задают передними несоединонными концами в вводной пропуск, в направляющем канале которого вмонтирован стальной нож, таким образом, чтобы разделительный нож находился между заготовками. В процессе прокатки задний соединенный конец разрезают ножом при втягивании прокатываемого металла в калибр и в дальнейшем разделенные между собой черновые профили докатываются на готовый профиль в чистовом калибре. Температура конца прокатки 800-850°С.

Для сравнения технико-экономических показателей процесса провели прокатку данного профиля по известноМу способу (прототипу), для чего исходные заготовки соединили передними, и задними концами при помощи электросварки. После нагрева исходные заготовки обжимают в общем калибре, затем передние и задние соединенные концы обрезают на ножА-А

ницах. Полученные черновые профили отделяют и раздельно докатывают ча готовый профиль. Температура конца прокатки 500-бОО°С.

Производство профиля по известо ному способу значительно ухудшает технико-экономические показатели стана, задержка при обрезании соединенных концов раскатов снижает темп прокатки в 1,25-1,3 раза и сни0жает таким образом, производительность стана в,1,3-1,25 раза. Из-за задержек при обрезании концов раската температура конца прокатки снижается до 500-600°С, что увеличи5

вает нагрузку в чистовой клети и повышает износ отделочного калибра. Снижение температуры прокатки ниже точки ACj (ниже температуры перекристаллизации 727с) приводит к

0 образованию наклепа стали и к необходимости применения отжига для его снятия, который не только увеличивает затраты на производство профиля, но и ухудшает качество по5 верхности проката.

Таким образом, как следует из экспериментальных данных, предложенный способ прокатки асимметричных профилей по сравнению с прото0 типом увеличивает производительность труда за счет сокращения времени на разделение профилей после прокатки в общем калибре, сокращаот время прокатке, повышает температуру

5 конца прокатки,-что улучшает условия прокатки, повьш1ает качество поверхности прокатываемых асимметричных профилей.

Применение предлагаемого изобретения только при производстве асимметричного клиновидного профиля, имеющего площадь поперечного сечения 35 мм значительно упрощает процесс прокатки, сокращает на 4-5%

брак, повьшшет качество профилей, а также увеличивает производительность труда на 20-25%. При объеме прокатываемой партии - профиля 100 т ожидаемый экономический эффект

составляет 20-25 тыс.руб.

V

IrTzAz zzzzZ

//

«

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| Способ производства заготовок | 1979 |

|

SU801908A1 |

| Способ производства профилей на непрерывном стане | 1988 |

|

SU1611481A1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288047C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ С ИСПОЛЬЗОВАНИЕМ ТРЕХВАЛКОВЫХ КЛЕТЕЙ НА КРУПНОСОРТОВЫХ И РЕЛЬСОБАЛОЧНЫХ СТАНАХ | 2005 |

|

RU2295405C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| Способ калибровки профилей П-образной формы | 1988 |

|

SU1526856A1 |

СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ, включающий соединение концов исходных заготовок одинаковой длины, например, при помощи сварки, и последующую одновременную их прокатку в общем калибре с дальнейшим разделением соединенных концов, отличающийся тем, что, с целью повышения производительности, качества проката и выхода годного, исходные заготовки соединяют только зад к :-1ми концами, а их разделение производят перед их заходом в калибр посредством разрезания ножом вдоль оси разделения во вводном пропуске. 0 Ч р Ел 4 01

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| № 229415, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-01-07—Публикация

1982-06-14—Подача