ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в целом к установке для обработки потоком газообразной текучей среды для обработки мясного продукта, нарезанного ломтиками, и, в частности, к обрабатывающей установке для обработки ломтиков мясного продукта, размещенных в определенном порядке в поддонах, при этом поддоны, загруженные указанными ломтиками, транспортируются вдоль некоторой траектории внутри оболочки (enclosure), в которой циркулирует струя обрабатывающей газообразной текучей среды.

УРОВЕНЬ ТЕХНИКИ

В документе ЕР 2407037 А1 описаны укладываемые в стопку поддоны, выполненные с опорной поверхностью с отверстиями, на которой ломтики мясного продукта размещены взаимно смежно друг другу, но так, что они не перекрывают друг друга, в одном слое. Данные поддоны, загруженные ломтиками, транспортируются посредством транспортирующего устройства вдоль некоторой траектории, включающей в себя один или более секций перемещения внутри герметичной камеры для обработки, в которой были созданы модифицированные атмосферные условия для сушки и отверждения ломтиков. Тем не менее, в данном документе предложена сложная система задвижек, предназначенных для обеспечения ввода поддонов в герметичную камеру для обработки и извлечения поддонов из герметичной камеры для обработки, что делает ее, скорее, нецелесообразной с экономической точки зрения.

В документе GB 1402652 раскрыта обрабатывающая установка для обработки пищевых продуктов посредством пара, при этом указанные пищевые продукты размещены в поддонах, и указанные поддоны транспортируются в вертикальном направлении посредством транспортирующего устройства, образованного из двух роликовых цепей, расположенных с боковых сторон секции вертикального перемещения. Указанные роликовые цепи имеют L-образные боковые выступы, на которые опираются указанные поддоны.

Недостаток указанного изобретения, описанного в документе GB 1402652, состоит в том, что оно допускает возможность только одной секции вертикального перемещения поддонов, в результате чего указанная обрабатывающая установка будет вынужденно иметь нижний вход и верхний выход и ограниченные пределы перемещения. Кроме того, роликовые цепи, образующие транспортирующее устройство, находятся в зацеплении с зубчатыми шкивами, которые вращаются вокруг осей, параллельных направлению загрузки и выгрузки поддонов, что делает невозможным транспортировку поддонов вверх и вниз одновременно посредством одной и той роликовой цепи в гипотетическом варианте выполнения с двумя секциями вертикального перемещения.

В документе ЕР 2213178 А1 раскрыта установка для обработки посредством принудительной конвекции для мясного продукта, нарезанного ломтиками, в которой множество поддонов, загруженных ломтиками мясного продукта, транспортируются посредством транспортирующего устройства вдоль некоторой траектории внутри оболочки, в то время когда средства обеспечения циркуляции газообразной текучей среды создают две струи обрабатывающей газообразной текучей среды внутри оболочки, проходящие в двух противоположных направлениях, которые являются поперечными по отношению к направлению перемещения поддонов вперед, так что одна из струй обрабатывающей газообразной текучей среды действует на поддоны с первой стороны вдоль первого участка указанной траектории, и другая из струй обрабатывающей газообразной текучей среды действует на поддоны со второй противоположной стороны вдоль второго участка траектории.

Недостаток установки для обработки посредством принудительной конвекции по упомянутому документу ЕР 2213178 А1 состоит в том, что она трудно поддается адаптации к оболочкам с траекториями разной длины, поскольку подобная адаптация будет предусматривать полное изменение размеров впускных элементов, выпускных элементов и трубопроводов для обрабатывающей газообразной текучей среды, соединенных с оболочкой.

В одном варианте выполнения документ ЕР 2213178 А1 предлагает соединение двух или более подобных обрабатывающих установок, каждая из которых снабжена ее собственной оболочкой, ее собственным внутренним транспортирующим устройством и ее собственными средствами обеспечения циркуляции газообразной текучей среды, посредством одной или более внешних секций конвейера, предназначенных для транспортировки поддонов из одной оболочки в другую для удлинения траектории, вдоль которой поддоны, загруженные ломтиками, подвергаются воздействию принудительной конвекции обрабатывающей газообразной текучей среды. Тем не менее, данное решение является дорогостоящим вследствие большого числа элементов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение способствует устранению ранее указанных и других недостатков посредством разработки установки для обработки потоком газообразной текучей среды для обработки мясного продукта, нарезанного ломтиками, содержащей транспортирующее устройство, выполненное для транспортировки поддонов, загруженных ломтиками указанного мясного продукта, от входа для поддонов к выходу для поддонов и вдоль некоторой траектории внутри оболочки, при этом каждый из указанных поддонов имеет опорную поверхность с отверстиями, на которой указанные ломтики размещены взаимно смежно друг другу, но так, что они не перекрывают друг друга, в одном слое.

Внутри оболочки транспортирующее устройство содержит две или более секций вертикального перемещения, обеспечивающих перемещение поддонов в чередующихся противоположных вертикальных направлениях, и, по меньшей мере, одну секцию горизонтального перемещения, перемещающую поддоны от концевой стороны каждой из указанных секций вертикального перемещения к начальной стороне следующей секции вертикального перемещения.

Обрабатывающая установка дополнительно содержит устройство для циркуляции газообразной текучей среды, имеющее по меньшей мере один впуск для газообразной текучей среды и по меньшей мере один выпуск для газообразной текучей среды, расположенные на двух противоположных концах оболочки так, что струя газообразной текучей среды циркулирует внутри оболочки в по существу горизонтальном направлении от указанного впуска для газообразной текучей среды до указанного выпуска для газообразной текучей среды, последовательно проходя через две или более секций вертикального перемещения, обеспеченных в транспортирующем устройстве, вокруг ломтиков во время транспортировки поддонов посредством транспортирующего устройства в течение времени, достаточного для уменьшения содержания влаги в ломтиках до заданного уровня.

Данная компоновка является более гибкой по сравнению с обрабатывающими установками по предшествующему уровню техники, поскольку она обеспечивает возможность создания обрабатывающих установок с траекториями разной длины для поддонов внутри оболочки посредством простого изменения числа секций вертикального перемещения и соответствующих секций горизонтального перемещения, объединенных в одно целое в транспортирующем устройстве, и адаптации длины оболочки соответствующим образом, при этом отсутствует необходимость в изменении расположения или конфигурации впусков для газообразной текучей среды и выпусков для газообразной текучей среды, обеспеченных в устройстве для циркуляции газообразной текучей среды.

Две или более секций вертикального перемещения предпочтительно расположены взаимно смежно друг другу внутри оболочки. Для предотвращения ситуации, при которой струя газообразной текучей среды будет поступать к поддонам с одной и той же стороны во всех секциях вертикального перемещения, каждая из секций горизонтального перемещения, обеспечивающих перемещение поддонов от концевой стороны одной из секций вертикального перемещения к начальной стороне следующей секции вертикального перемещения, если требуется, взаимодействует с переворачивающим устройством, которое переворачивает каждый поддон на 180 градусов относительно вертикальной оси на пути между двумя смежными секциями вертикального перемещения.

Транспортер для введения и добавления поддонов, взаимодействующий с первой секцией вертикального перемещения из двух или более секций вертикального перемещения, вводит поддоны из наружного пространства в оболочку через вход для поддонов, и транспортер для удаления и извлечения поддонов, взаимодействующий с последней секцией вертикального перемещения из двух или более секций вертикального перемещения, обеспечивает извлечение поддонов из внутренней части оболочки через выход для поддонов.

Когда имеется четное число секций вертикального перемещения внутри оболочки, транспортер для введения и добавления поддонов, взаимодействующий с указанной первой секцией вертикального перемещения, и транспортер для удаления и извлечения поддонов, взаимодействующий с указанной последней секцией вертикального перемещения, расположены, по существу, на одном и том же уровне. Напротив, когда имеется нечетное число секций вертикального перемещения внутри оболочки, транспортер для введения и добавления поддонов, взаимодействующий с первой секцией вертикального перемещения, и транспортер для удаления и извлечения поддонов, взаимодействующий с последней секцией вертикального перемещения, расположены на разных уровнях.

Впуск для газообразной текучей среды и выпуск для газообразной текучей среды предпочтительно связаны со средствами распределения газообразной текучей среды, которые обеспечивают распределение обрабатывающей газообразной текучей среды внутри оболочки, образуя струю, воздействующую, по существу, на всю ширину поддонов и всю высоту секций вертикального перемещения.

В определенном варианте выполнения данные средства распределения газообразной текучей среды содержат множество сопел для нагнетания текучей среды, расположенных на разных высотах впуска для газообразной текучей среды и охватывающих совместно по существу всю ширину поддонов и всю высоту секций вертикального перемещения, и одно всасывающее отверстие, расположенное в выпуске для газообразной текучей среды и охватывающее, по существу, всю ширину поддонов и всю высоту секций вертикального перемещения.

В первом варианте выполнения каждая секция вертикального перемещения, обеспеченная в транспортирующем устройстве, образована из стопки поддонов, опирающихся один на другой, и содержит средства добавления поддонов по одному к соответствующей стопе поддонов на начальной стороне каждой секции вертикального перемещения, средства вертикального перемещения указанной стопки поддонов, предпочтительно шаг за шагом вдоль соответствующей секции вертикального перемещения, и средства удаления поддонов по одному из стопки поддонов на указанной концевой стороне каждой секции вертикального перемещения.

Следует понимать, что имеются одна или более секций вертикального перемещения вверх внутри оболочки, в которых начальная сторона находится на нижнем конце и концевая сторона находится на верхнем конце, и одна или более секций вертикального перемещения вниз, в которых начальная сторона находится на верхнем конце и концевая сторона находится на нижнем конце.

Для каждой секции вертикального перемещения, обеспеченной в транспортирующем устройстве, как указанные средства добавления поддонов, когда она представляет собой секцию вертикального перемещения вверх, так и указанные средства удаления поддонов, когда она представляет собой секцию вертикального перемещения вниз, содержат удерживающие элементы, циклически перемещаемые посредством приводных средств между положением удерживания, в котором указанные удерживающие элементы обеспечивают опору для нижнего поддона в стопке поддонов при остальных поддонах в стопке, опирающихся на него, на базовом уровне, и положением отпускания, в котором удерживающие элементы отводятся и они отпускают нижний поддон в стопке поддонов.

В случае секции вертикального перемещения вверх средства добавления поддонов, обеспеченные в транспортирующем устройстве, содержат помимо упомянутых удерживающих элементов транспортер для добавления поддонов, который вводит поддоны, подлежащих добавлению, по одному до позиции добавления, находящейся на уровне добавления ниже указанного базового уровня и совпадающей с нижним поддоном в стопке поддонов, в то время, когда стопка поддонов удерживается на базовом уровне посредством удерживающих элементов, и подъемные элементы, циклически перемещаемые посредством приводных средств между нижним положением, в котором указанные подъемные элементы расположены ниже указанной позиции добавления, и верхним положением, в котором подъемные элементы расположены немного выше базового уровня.

Когда данные подъемные элементы перемещаются из нижнего положения в верхнее положение, они сталкиваются с поддоном, подлежащим добавлению, который расположен на транспортере для добавления поддонов в позиции добавления, и перемещают его вверх до тех пор, пока он не войдет в контакт с нижним поддоном в стопке, и затем они продолжают перемещать поддон, подлежащий добавлению, вместе со всей стопкой поддонов вверх в верхнее положение. Во время перемещения подъемных элементов вверх удерживающие элементы перемещаются в положение отпускания, и, когда подъемные элементы достигнут верхнего положения, удерживающие элементы снова перемещаются в положение удерживания. Следовательно, во время последующего перемещения подъемных элементов вниз удерживающие элементы сталкиваются с нижним поддоном, то есть последним добавленным поддоном в стопке поддонов, и обеспечивают опору для данного нижнего поддона и остальных поддонов в стопке поддонов на базовом уровне, пока подъемные элементы продолжают перемещаться вниз в нижнее положение.

В случае секции вертикального перемещения вниз средства удаления поддонов, обеспеченные в транспортирующем средстве, содержат помимо упомянутых удерживающих элементов опускающие элементы, циклически перемещаемые посредством приводных средств между верхним положением, в котором указанные опускающие элементы расположены немного выше базового уровня, и нижним положением, в котором опускающие элементы расположены ниже позиции удаления, находящейся на уровне удаления ниже базового уровня и совпадающей с нижним поддоном в стопке поддонов, и транспортер для удаления поддонов, который обеспечивает удаление поддонов, подлежащих извлечению, по одному из указанной позиции удаления.

Когда опускающие элементы перемещаются из нижнего положения в верхнее положение, они сталкиваются с нижним поддоном в стопке поддонов, который удерживается на базовом уровне посредством удерживающих элементов, и поднимают всю стопку поддонов с базового уровня в верхнее положение. После этого удерживающие элементы отводятся в положение отпускания, и опускающие элементы начинают перемещаться вниз к нижнему положению, обеспечивая опору для нижнего поддона в стопке и опуская нижний поддон в стопке, то есть поддон, подлежащий извлечению, и остальную стопку поддонов, опирающуюся на него. Как только поддон, подлежащий извлечению, будет перемещен вниз до уровня ниже базового уровня, удерживающие элементы снова перемещаются в положение удерживания для обеспечения опоры для стопки поддонов на базовом уровне, пока опускающие элементы продолжают перемещаться вниз к нижнему положению, обеспечивая опору для поддона, подлежащего извлечению, и опуская поддон, подлежащий извлечению, который сталкивается с транспортером для удаления поддонов и размещается на нем, когда он проходит через позицию удаления.

Удерживающие элементы и подъемные и опускающие элементы транспортирующего устройства выполнены с конфигурацией, обеспечивающей такую длину перемещения для каждого шага вдоль секции вертикального перемещения, которая эквивалентна сумме высоты поддона и высоты зазора между поддонами, обеспечиваемого за счет дистанционирующих выступающих элементов, обеспеченных в каждом поддоне, на которые опирается смежный поддон. В одном варианте выполнения подъемные элементы и опускающие элементы транспортирующего устройства имеют аналогичную конструкцию, даже несмотря на то, что они приводятся в движение в противоположных направлениях согласованно с удерживающими элементами, когда они функционируют в качестве подъемных элементов в секции вертикального перемещения вверх и когда они функционируют в качестве опускающих элементов в секции вертикального перемещения вниз.

Средства горизонтального перемещения, который включают в себя горизонтальный приводной элемент, приводимый в действие посредством приводных средств, и горизонтальный направляющий элемент, расположены у верхних концов первой и второй секций вертикального перемещения. Упомянутый горизонтальный приводной элемент сталкивается в боковом направлении с верхним поддоном одной из секций вертикального перемещения и перемещает его в горизонтальном направлении вдоль указанного горизонтального направляющего элемента до тех пор, пока он не обеспечит размещение данного поддона над верхним поддоном другой секции вертикального перемещения и так, чтобы данный поддон совпадал с верхним поддоном другой секции вертикального перемещения.

Во втором варианте выполнения каждая секция вертикального перемещения, обеспеченная в транспортирующем устройстве, содержит комплект роликовых цепей, расположенных в вертикальном направлении с боковых сторон указанной секции вертикального перемещения. Указанные роликовые цепи функционируют в качестве средств перемещения для перемещения поддонов вдоль секции вертикального перемещения и имеют боковые выступы, выполняющие функцию удерживающих и опорных средств для удерживания и обеспечения опоры для поддонов при взаимодействии с ними. Все роликовые цепи и их боковые выступы расположены таким образом, что удерживаемые поддоны находятся в горизонтальном положении при зазоре между ними, достаточном для обеспечения возможности надлежащего потока обрабатывающей газообразной текучей среды, и указанные средства перемещения функционируют вместе для перемещения всех поддонов вдоль секции вертикального перемещения, обеспеченной в транспортирующем устройстве, при постоянном удерживании поддонов в горизонтальном положении.

Одна разновидность данного второго варианта выполнения содержит базовый модуль, который может быть повторен и соединен последовательно с другими аналогичными базовыми модулями внутри одной оболочки переменной длины для обработки потоком газообразной текучей среды, в результате чего обеспечивается возможность адаптации цикла обработки ломтиков мясного продукта к потребностям каждого потребителя.

Указанный базовый модуль содержит две последовательные секции вертикального перемещения, первая из которых представляет собой секцию вертикального перемещения вверх и вторая представляет собой секцию вертикального перемещения вниз или наоборот. Если первая секция вертикального перемещения представляет собой секцию вертикального перемещения вверх и вторая секция вертикального перемещения представляет собой секцию вертикального перемещения вниз, средства горизонтального перемещения, обеспечивающие перемещение поддонов от конца первой секции вертикального перемещения вверх к началу второй секции вертикального перемещения вниз, расположены у верхнего конца обоих секций вертикального перемещения. Другие средства горизонтального перемещения, которые функционируют в качестве транспортера для добавления, обеспечивающего добавление новых поддонов по одному в установку через нижнюю часть первой секции вертикального перемещения вверх, и другие средства горизонтального перемещения, которые функционируют в качестве транспортера для удаления, обеспечивающего удаление поддонов, которые уже завершили прохождение по траектории вдоль указанного базового модуля, из нижней части второй секции вертикального перемещения вниз, расположены у нижнего конца каждой секции вертикального перемещения.

Транспортер для добавления обеспечивает перемещение поддонов по одному в позицию добавления, находящуюся ниже нижнего поддона и совпадающую с нижним поддоном первой секции вертикального перемещения, и находящуюся над первыми звеньями с незанятыми боковыми выступами роликовых цепей так, что при приведении в действие роликовых цепей и перемещении всего множества поддонов, образующих первую секцию вертикального перемещения, в вертикальном направлении боковые выступы сталкиваются с поддоном, добавляемым в позиции добавления, и поднимают указанный поддон, превращая его в нижний поддон первой секции вертикального перемещения и оставляя позицию добавления свободной для повторения операции с новым поддоном, подлежащим добавлению.

Средства горизонтального перемещения, расположенные между верхними концами первой и второй секций вертикального перемещения, содержат зажим, который может быть прямолинейно перемещен посредством приводных средств и приведен в действие для захвата и перемещения поддона от боковых выступов вертикальных секций роликовых цепей секции вертикального перемещения вверх к незанятым боковым выступам вертикальных секций роликовых цепей секции вертикального перемещения вниз.

Транспортер для удаления обеспечивает перемещение поддонов по одному из базового модуля из позиции удаления, расположенной в месте, занимаемом нижним поддоном второй секции вертикального перемещения, и на том же уровне, что и позиция добавления. Когда роликовые цепи обеспечат перемещение всех поддонов, которые расположены во второй секции вертикального перемещения, до тех пор, пока один из них не займет указанную позицию удаления, средства горизонтального перемещения обеспечат перемещение указанного поддона из базового модуля, оставляя позицию удаления свободной для повторения операции со следующим поддоном.

Применение роликовых цепей во втором варианте выполнения обеспечивает возможность изменения направления движения поддонов на противоположное простым образом и мгновенно, например для выполнения задач технического обслуживания или ремонта установки. Кроме того, это создает возможность соединения нескольких базовых модулей таким образом, что предназначенные для удаления транспортеры базового модуля будут функционировать в качестве транспортеров смежного базового модуля, предназначенных для добавления.

Следует понимать, что второй вариант выполнения в альтернативном случае обеспечивает возможность противоположной конструкции базового модуля, в которой первая секция вертикального перемещения представляет собой секцию вертикального перемещения вниз и вторая секция вертикального перемещения представляет собой секцию вертикального перемещения вверх и в которой добавление и удаление поддонов выполняются со стороны верхних концов указанных секций вертикального перемещения посредством средств горизонтального перемещения, таких как те, которые описаны выше. В альтернативном варианте второй вариант выполнения также обеспечивает возможность создания базового модуля с одной секцией вертикального перемещения или с более чем двумя секциями вертикального перемещения.

Если требуется, в любом из вариантов выполнения упомянутая секция горизонтального перемещения обеспечивает переворачивание каждого поддона на 180 градусов относительно вертикальной оси на пути между двумя секциями вертикального перемещения для изменения стороны поддона, на которую сначала попадает струя обрабатывающей газообразной текучей среды внутри оболочки, на противоположную.

Аналогичным образом по меньшей мере один микроволновой излучатель и/или по меньшей мере один радиочастотный излучатель, если требуется, размещены с возможностью излучения микроволн и/или радиочастотных волн на поддоны, которые транспортируются посредством транспортирующего устройства внутри оболочки, независимо от варианта выполнения транспортирующего устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеприведенные и другие признаки и преимущества будут лучше поняты из нижеследующего подробного описания двух вариантов выполнения со ссылкой на сопровождающие чертежи, в которых:

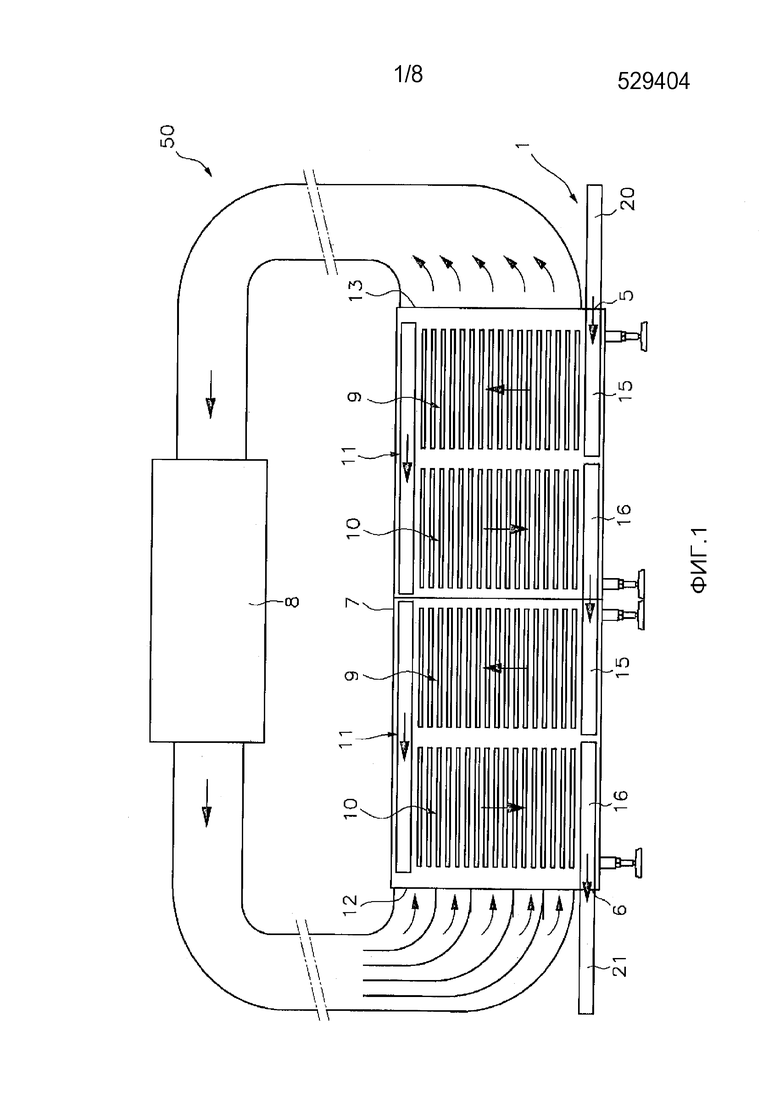

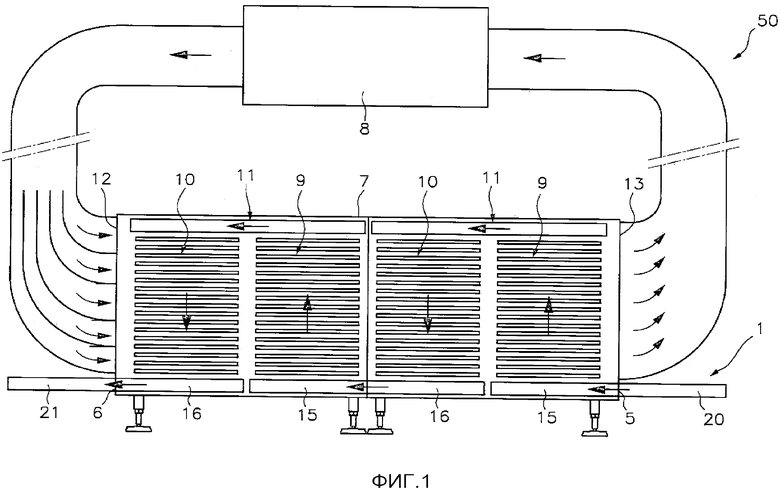

Фиг. 1 - схематичный вид сбоку установки для обработки потоком газообразной текучей среды для обработки мясного продукта, нарезанного ломтиками, в соответствии с базовым вариантом выполнения настоящего изобретения;

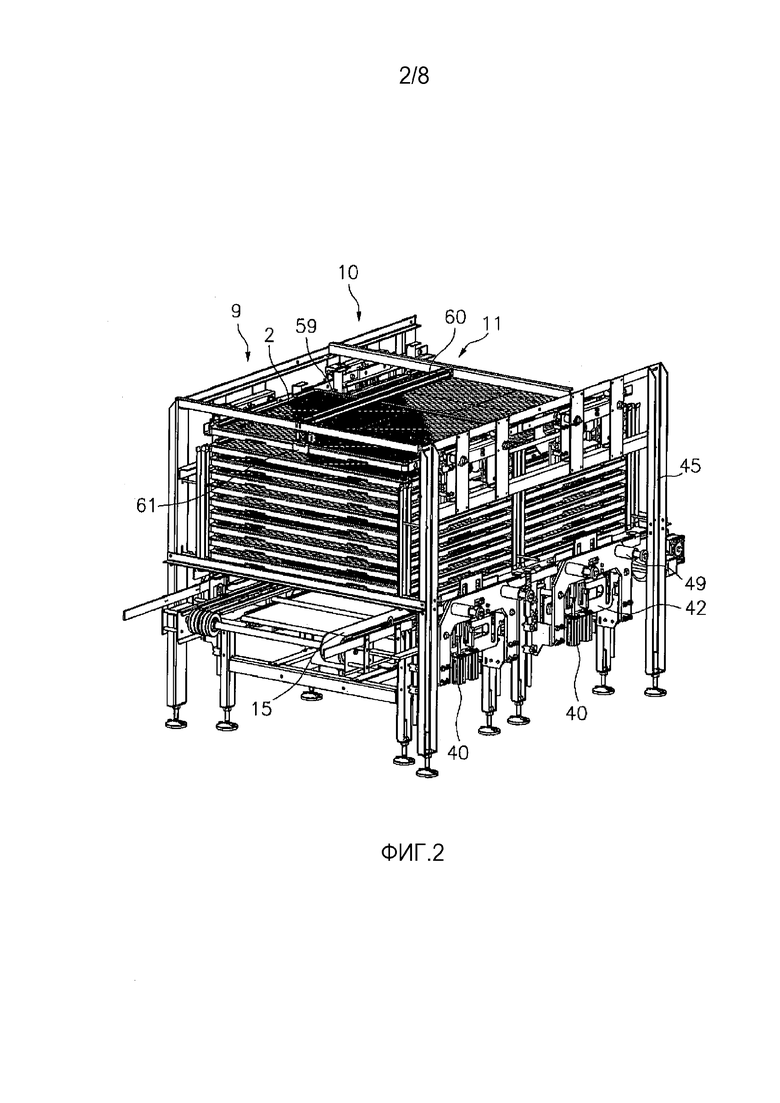

Фиг. 2 - вид в перспективе установки для обработки потоком газообразной текучей среды в соответствии с первым вариантом выполнения, показанной без кожуха;

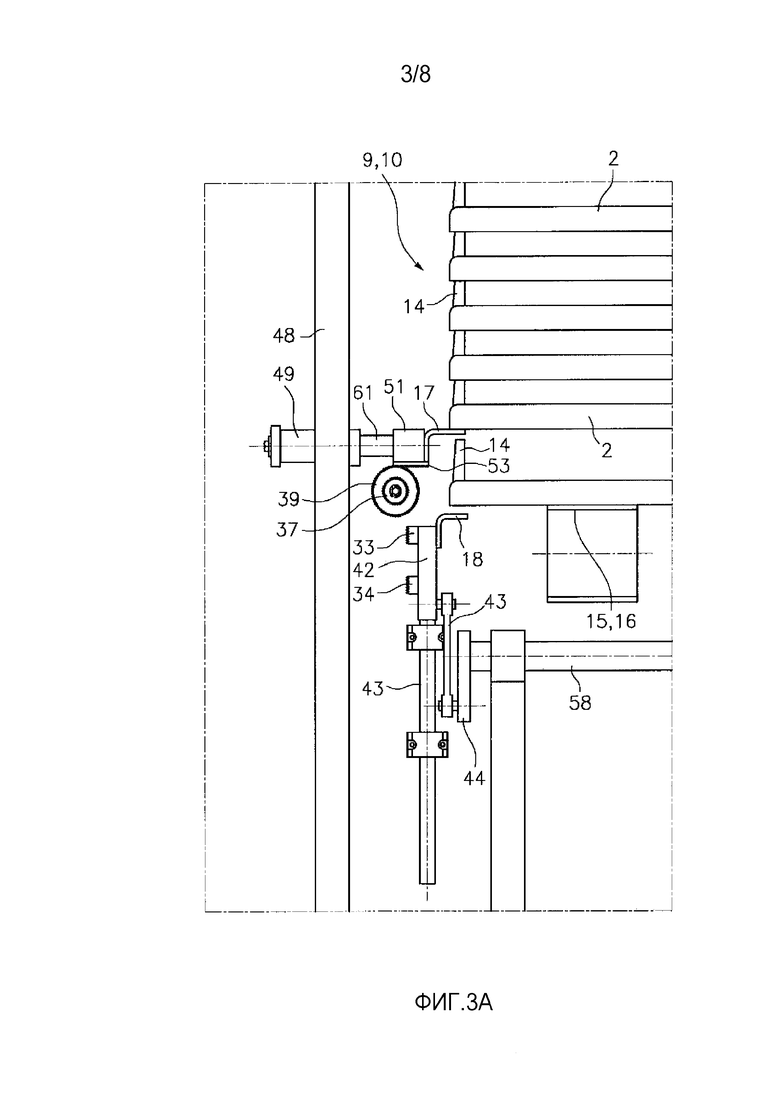

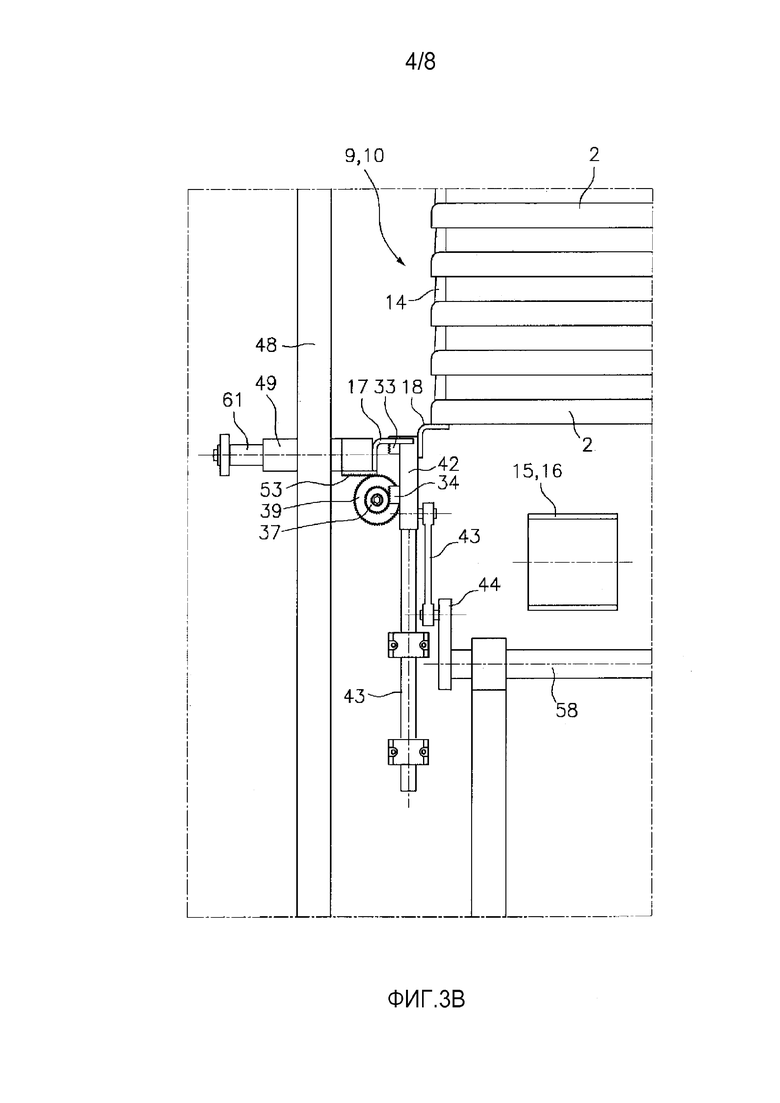

Фиг. 3А и 3В - схематичные вертикальные виды механизма, который обеспечивает перемещение удерживающих элементов и подъемных/опускающих элементов в обрабатывающей установке по Фиг. 2;

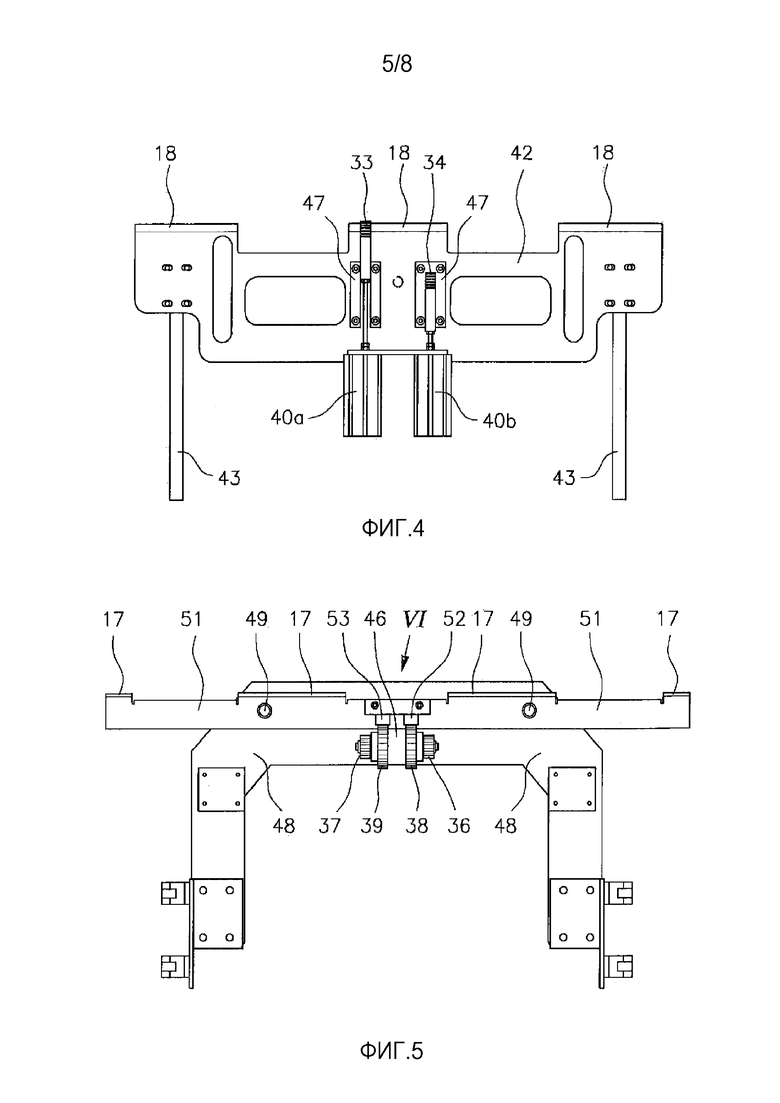

Фиг. 4 - вид сбоку удерживающих элементов по Фиг. 3А и 3В и части механизма, взаимодействующей с ними;

Фиг. 5 - вид сбоку подъемных/опускающих элементов по Фиг.3А и 3В и части механизма, взаимодействующей с ними;

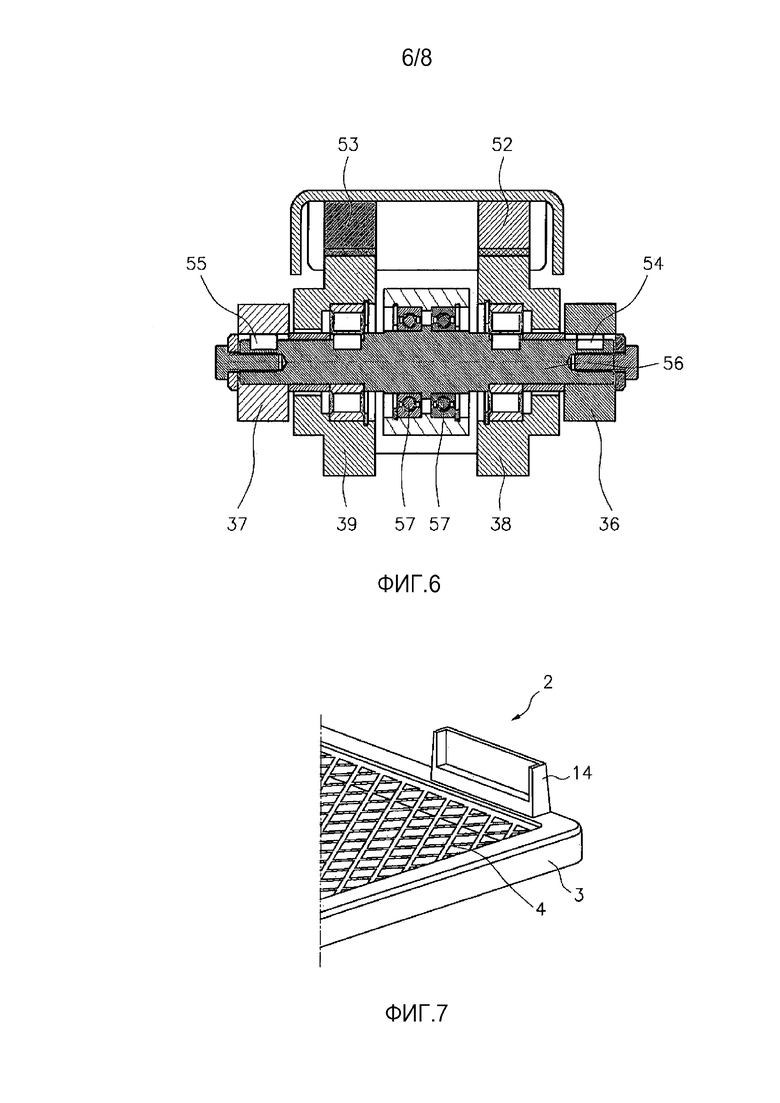

Фиг. 6 - увеличенный вид части VI по Фиг. 5;

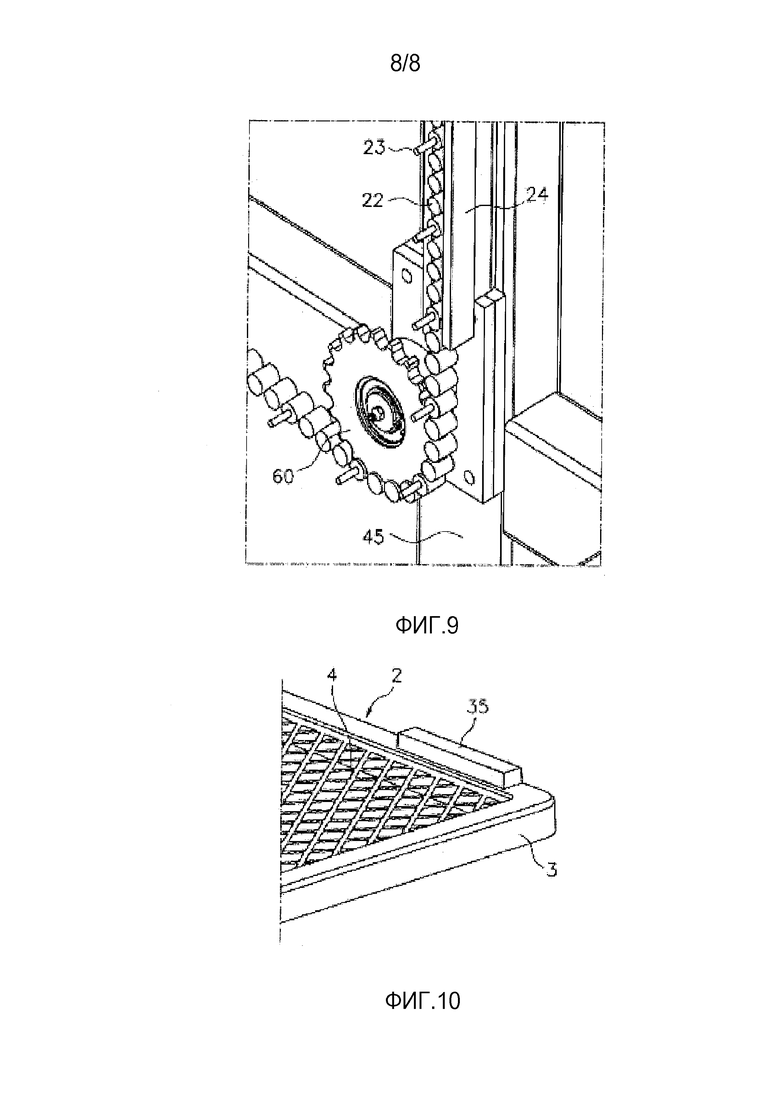

Фиг. 7 - частичный вид в перспективе одного из поддонов, предназначенных для обеспечения опоры для ломтиков мясного продукта и используемых в обрабатывающей установке по первому варианту выполнения по Фиг. 2-7;

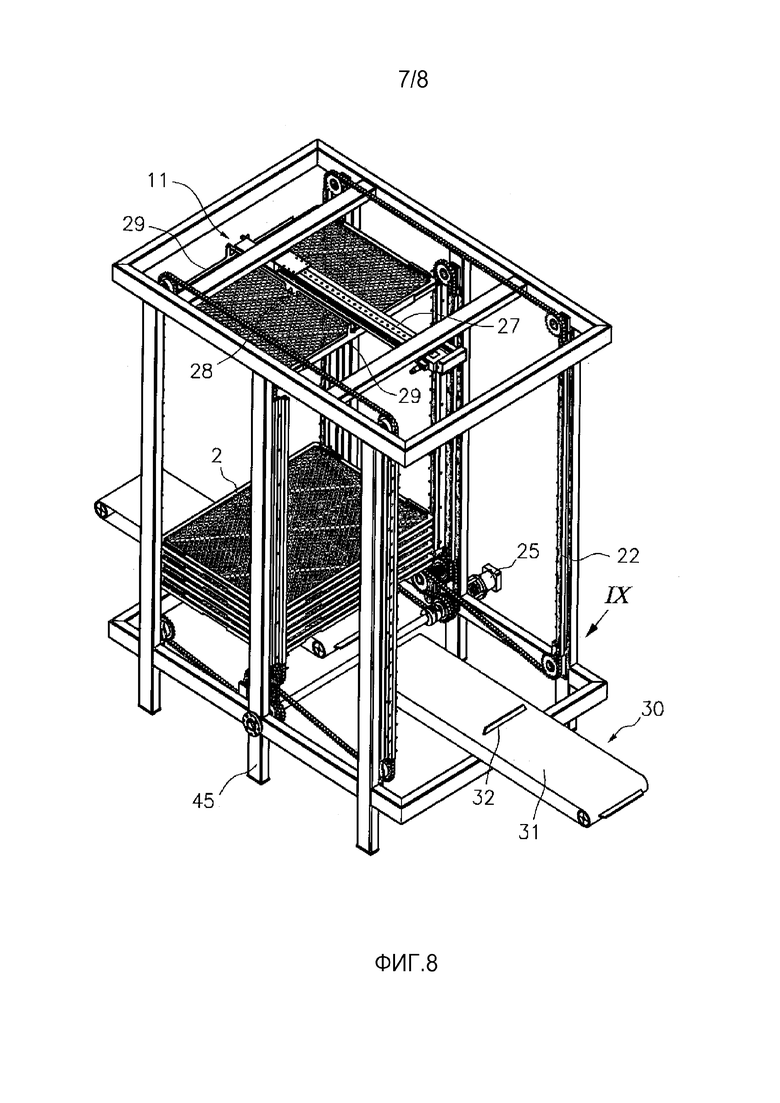

Фиг. 8 - вид в перспективе базового модуля, образующего часть установки для обработки потоком газообразной текучей среды в соответствии со вторым вариантом выполнения настоящего изобретения, при этом некоторые элементы удалены для большей ясности чертежа;

Фиг. 9 - увеличенный вид части IX по Фиг. 8;

Фиг. 10 - частичный вид в перспективе одного из поддонов, предназначенных для обеспечения опоры для ломтиков мясного продукта и используемых в обрабатывающей установке по второму варианту выполнения по Фиг. 8-10.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Сначала рассматривается Фиг. 1, на которой позицией 50 обозначена в целом установку для обработки потоком газообразной текучей среды, предназначенную для обработки мясного продукта, нарезанного ломтиками, в соответствии с первым вариантом выполнения настоящего изобретения. Обрабатывающая установка 50 содержит удлиненную оболочку 7, имеющую впуск 12 для газообразной текучей среды на одном конце и выпуск 13 для газообразной текучей среды на другом противоположном конце. Упомянутая оболочка соединена с устройством 8 для циркуляции газообразной текучей среды (схематично показанным на Фиг. 1), которое обеспечивает циркуляцию струи обрабатывающей газообразной текучей среды через внутреннюю часть и вдоль указанной оболочки 7 от указанного впуска 12 для газообразной текучей среды до указанного выпуска 13 для газообразной текучей среды.

Обрабатывающая установка 50 включает в себя транспортирующее устройство 1, выполненное для перемещения поддонов 2, загруженных ломтиками указанного мясного продукта, от входа 5 для поддонов к выходу 6 для поддонов и вдоль траектории, включающей в себя несколько секций 9, 10 вертикального перемещения, смежных друг с другом и обеспечивающих перемещение поддонов 2 в чередующихся вертикальных направлениях вверх и вниз, и соответствующие секции 11 горизонтального перемещения, обеспечивающие перемещение поддонов 2 от концевой стороны каждой из указанных секций 9, 10 вертикального перемещения к начальной стороне следующей секции 9, 10 вертикального перемещения.

Транспортирующее устройство 1 дополнительно содержит транспортер 20 для введения и добавления, обеспечивающий транспортировку поддонов 2 из наружного пространства в оболочку 7 через указанный вход 5 для поддонов и к начальной стороне первой секции 9, 10 вертикального перемещения из нескольких секций 9, 10 вертикального перемещения, и транспортер 21 для удаления и извлечения, обеспечивающий транспортировку поддонов 2 из внутренней части оболочки 7 и от концевой стороны последней секции 9, 10 вертикального перемещения из двух или более секций 9, 10 вертикального перемещения наружу через указанный выход 6 для поддонов.

Имеется множество сопел 12а для нагнетания текучей среды во впуске 12 для газообразной текучей среды, расположенных на разных высотах данного элемента и охватывающих совместно, по существу, всю ширину поддонов 2 и всю высоту секций 9, 10 вертикального перемещения, в то время как выпуск 13 для газообразной текучей среды содержит одно всасывающее отверстие, охватывающее, по существу, всю ширину поддонов 2 и всю высоту секций 9, 10 вертикального перемещения.

Транспортирующее устройство 1 выполнено с такой конфигурацией, что во время работы струя обрабатывающей газообразной текучей среды, нагнетаемая устройством 8, предназначенным для циркуляции газообразной текучей среды, внутрь указанной оболочки 7, циркулирует через зазоры между поддонами 2 и вокруг ломтиков мясного продукта, расположенных на них, при одновременном перемещении поддонов 2 указанным транспортирующим устройством 1 вдоль упомянутой траектории внутри оболочки 7. Скорость транспортирующего устройства 1 является соответствующей, так что путь поддонов 2 внутри оболочки 7 продолжается в течение времени, достаточного для уменьшения содержания влаги в ломтиках мясного продукта до заданного уровня.

В примере, проиллюстрированном на Фиг. 1, транспортирующее устройство 1 содержит четное число секций 9, 10 вертикального перемещения (более точно, четыре секции 9, 10 вертикального перемещения), из которых первая и третья представляют собой секции 9 вертикального перемещения вверх и вторая и четвертая представляют собой секции 10 вертикального перемещения вниз. Начальные стороны секций 9 вертикального перемещения вверх логически находятся на нижнем конце, и их концевые стороны находятся на верхнем конце, в то время как начальные стороны секций 10 вертикального перемещения вниз находятся на верхнем конце, и их концевые стороны находятся на нижнем конце. Соответственно, транспортер 20 для введения и добавления и транспортер 21 для удаления и извлечения находятся, по существу, на одном и том же уровне рядом с нижними концами секций 9, 10 вертикального перемещения.

Тем не менее, следует понимать, что альтернативный вариант выполнения (не показан), в котором транспортирующее устройство 1 аналогичным образом имеет четное число секций 9, 10 вертикального перемещения вверх и вниз, хотя и чередующихся в порядке, который является обратным по отношению к показанному на Фиг. 1, при этом в данном случае транспортер 20 для введения и добавления и транспортер 21 для удаления и извлечения находятся, по существу, на одном и том же уровне рядом с верхними концами секций 9, 10 вертикального перемещения, - находится в пределах объема настоящего изобретения. Также обеспечены альтернативные варианты выполнения (не показаны), в которых транспортирующее устройство 1 имеет нечетное число секций 9, 10 вертикального перемещения вверх и вниз, при этом в данном случае транспортер 20 для введения и добавления и транспортер 21 для удаления и извлечения будут расположены на разных уровнях независимо от того, является ли первая секция 9, 10 вертикального перемещения секцией вертикального перемещения вверх или она является секцией вертикального перемещения вниз.

Независимо от числа и схемы расположения секций 9, 10 вертикального перемещения вверх и вниз, струя газообразной текучей среды, нагнетаемая устройством 8, предназначенным для циркуляции газообразной текучей среды, из впуска 12 для газообразной текучей среды и к выпуску 13 для газообразной текучей среды при условии, что они расположены на двух концах оболочки 7, противоположных в продольном направлении, циркулирует внутри оболочки 7 в, по существу, горизонтальном направлении и последовательно пересекает стопки поддонов всех секций 9, 10 вертикального перемещения вверх и вниз, обеспеченных в транспортирующем устройстве 1.

Несмотря на то, что в примере, показанном на Фиг. 1, струя газообразной текучей среды циркулирует в направлении, противоположном по отношению к перемещению поддонов, транспортируемых посредством транспортирующего устройства, альтернативный вариант выполнения, в котором струя газообразной текучей среды циркулирует в том же направлении, что и поддоны, транспортируемые посредством транспортирующего устройства, также находится в пределах объема настоящего изобретения.

Транспортирующее устройство 1 содержит средства добавления поддонов 2 по одному к стопе поддонов у начальной стороны каждой секции 9, 10 вертикального перемещения вверх и вниз, средства вертикального перемещения стопки поддонов вдоль соответствующей секции 9, 10 вертикального перемещения вверх или вниз и средства удаления поддонов 2 по одному из стопки поддонов у указанной концевой стороны каждой секции 9, 10 вертикального перемещения вверх или вниз. Перемещения транспортирующего устройства 1 предпочтительно выполняются пошагово, и длина перемещения на каждом шаге, выполняемом транспортирующим устройством 1 вдоль секций 9, 10 вертикального перемещения вверх и вниз, эквивалентна сумме высоты одного из поддонов 2 и величины зазора между поддонами, необходимого для обеспечения возможности правильной циркуляции газообразной текучей среды между ними.

Фиг. 2-6 показывают первый вариант выполнения, содержащий базовый модуль, включающий в себя две секции 9 и 10 вертикального перемещения и соответствующие элементы транспортирующего устройства. Указанный базовый модуль может быть повторен необходимое число раз внутри оболочки для обработки потоком газообразной текучей среды и имеющей соответствующую длину для обеспечения заданной длины пути и соответственно заданного времени обработки.

В секциях 9, 10 вертикального перемещения, обеспеченных в транспортирующем устройстве 1 по первому варианту выполнения, поддоны 2 образуют стопки поддонов, опирающихся один на другой. Для этого каждый из указанных поддонов 2 содержит по существу прямоугольную раму 3, окружающую опорную поверхность 4 с отверстиями, на которой ломтики размещены взаимно смежно друг другу, но так, что они не перекрывают друг друга, в одном слое, и дистанционирующие опорные элементы 14, выступающие вверх от углов указанной рамы 3 (Фиг. 7). Указанные дистанционирующие опорные элементы 14 вставляются в сопряженные полости (не показаны), образованные в нижней части смежного верхнего поддона, и выполнены с такими размерами, что они обеспечивают упомянутые зазоры между поддонами 2 в стопках поддонов.

Далее, как показано на Фиг. 3А и 3В, которые соответствуют деталям первого варианта выполнения, каждая секция 9 вертикального перемещения вверх и каждая секция 10 вертикального перемещения вниз включает в себя удерживающие элементы 17, циклически перемещаемые посредством приводных средств между положением удерживания (Фиг. 3А), в котором указанные удерживающие элементы 17 обеспечивают опору для нижнего поддона 2 в стопке поддонов и для остальных поддонов 2 в стопке поддонов, опирающихся на него, на базовом уровне, и положением отпускания (Фиг. 3В), в котором удерживающие элементы 17 отведены так, что они отпускают нижний поддон 2 в стопке поддонов.

Для каждой секции 9 вертикального перемещения вверх транспортирующее устройство 1 по первому варианту выполнения включает в себя транспортер 15 для добавления поддонов и подъемные/опускающие элементы 18. Указанный транспортер 15 для добавления поддонов содержит, например, ленты транспортера, которые обеспечивают ввод поддонов 2, подлежащих добавлению, по одному до позиции добавления, расположенной на уровне, который ниже указанного базового уровня, и совпадающей в вертикальном направлении с нижним поддоном 2 в стопке поддонов (Фиг. 3А), в то время когда стопка поддонов удерживается на указанном базовом уровне посредством удерживающих элементов 17.

Упомянутые подъемные/опускающие элементы 18 циклически перемещаются посредством приводных средств между нижним положением (Фиг. 3А), в котором указанные подъемные/опускающие элементы 18 расположены ниже указанного уровня добавления, совпадающего в вертикальном направлении с указанной позицией добавления, и верхним положением (Фиг. 3В), в котором подъемные/опускающие элементы 18 расположены немного выше базового уровня. Следовательно, когда подъемные/опускающие элементы 18 находятся в нижнем положении, поддон 2, подлежащий добавлению, размещается посредством транспортера 15 для добавления поддонов, в позиции добавления, и, когда подъемные/опускающие элементы 18 перемещаются из нижнего положения в верхнее положение, они сталкиваются с поддоном 2, подлежащим добавлению, перемещают его вверх, и, когда он войдет в контакт со стопкой поддонов, они также обеспечат перемещение стопки поддонов вверх до верхнего положения при одновременном перемещении удерживающих элементов 17 в положение отпускания (Фиг. 3В).

После этого удерживающие элементы 17 снова перемещаются в положение удерживания, и подъемные/опускающие элементы 18 перемещаются из верхнего положения в нижнее положение, обеспечивая размещение стопки поддонов с недавно добавленным поддоном в нижнем положении на удерживающих элементах 17. У концевой верхней стороны каждой секции 9 вертикального перемещения вверх расположены верхние удерживающие элементы 59 (Фиг. 2), аналогичные удерживающим элементам 17, описанным выше, и горизонтальный транспортер, такой как приводной элемент 60, перемещаемый посредством линейного исполнительного механизма 61, обеспечивает перемещение верхнего поддона 2 в стопке поддонов, удерживаемого на уровне перемещения указанными верхними удерживающими элементами 59, к начальной стороне смежной секции 10 вертикального перемещения вниз вдоль горизонтальных направляющих элементов, которые в проиллюстрированном примере образованы указанными верхними удерживающими элементами 59.

Перемещения удерживающих элементов 17 и перемещения подъемных/опускающих элементов 18 в проиллюстрированном варианте выполнения координируются посредством механизма, описанного ниже.

Механизм 41 подъема/опускания (Фиг. 4) содержит - симметрично с обеих сторон основной рамы 45 и для каждой из секций 9 и 10 вертикального перемещения - подвижный элемент 42, выполненный с вертикальными направляющими элементами 43, собранными с возможностью скольжения в линейных опорах, прикрепленных к указанной основной раме 45, которые обеспечивают возможность перемещения указанного подвижного элемента 42 только в вертикальном направлении. Перемещение указанного подвижного элемента 42 вверх/вниз обеспечивается посредством соединительной тяги 43, один конец которой присоединен к подвижному элементу 42 и другой конец которой присоединен к кривошипу 44, прикрепленному к валу 58, приводимому в движение посредством приводных средств со скоростью, которая согласована со скоростью транспортера 15 для добавления поддонов.

Подъемные/опускающие элементы 18, образованные боковыми выступами, которые выступают внутрь от основной рамы 45 перпендикулярно к указанному подвижному элементу 42, выступают от подвижного элемента 42 так, что в нижней точке их перемещения указанные подъемные/опускающие элементы 18 будут находиться ниже места, занимаемого поддонами 2, расположенными в позиции добавления, но когда они поднимаются, они входят в зону, в которой поддоны 2 выполняют вертикальное поступательное перемещение, при этом указанные поддоны опираются на подъемные/опускающие элементы 18 и поднимаются или опускаются.

Первый и второй узлы 40а, 40b, состоящие из цилиндра и поршня, расположены в подвижном элементе 42, размещенном в вертикальном положении, при этом их корпуса прикреплены к подвижному элементу 42 и их штоки соединены со скользящими компонентами, которые могут скользить соответственно вдоль вертикальных направляющих 47, прикрепленных к подвижному элементу 42. Первая вертикальная реечная секция 33 закреплена на указанном скользящем компоненте первого узла 40а, состоящего из цилиндра и поршня, и вторая вертикальная реечная секция 34 закреплена на скользящем компоненте второго узла 40b, состоящего из цилиндра и поршня. Когда соответствующие узлы 40, состоящие из цилиндра и поршня, приводятся в действие, указанные вертикальные реечные секции 33, 34 могут сдвигаться вдоль вертикальных направляющих 47 между выдвинутым положением и отведенным положением, но во время работы установки первый и второй узлы 40а, 40b, состоящие из цилиндра и поршня, будут остановлены, и вертикальные реечные секции 33, 34 будут зафиксированы, при этом одна из них будет зафиксирована в выдвинутом положении и другая в отведенном положении, и они будут перемещаться как одно целое с подвижным элементом 42.

Имеется вспомогательная рама 48, расположенная параллельно каждому из элементов 42 и прикрепленная к основной раме 45. Механизм 46 координации и горизонтальные направляющие элементы 49 закреплены на указанной вспомогательной раме 48 (Фиг. 5).

Направляющие штанги 61, прикрепленные к удерживающему элементу 51, от которого выступают удерживающие элементы 17, вставлены в указанные горизонтальные направляющие элементы 49, в результате чего обеспечивается направление перемещения указанного удерживающего элемента 51 и, следовательно, указанных удерживающих элементов 17 в направлении, перпендикулярном к указанной вспомогательной раме 48, при их перемещении между положением отпускания (Фиг. 3В), в котором удерживающие элементы 17 не входят в зону, в которой поддоны 2 выполняют свое вертикальное поступательное перемещение, и положением удерживания (Фиг. 3А), в котором удерживающие элементы 17 входят в указанную зону, так что нижний поддон 2 в стопке поддонов может удерживаться на указанных удерживающих элементах 17. Первая горизонтальная реечная секция 52 и вторая горизонтальная реечная секция 53 прикреплены к нижней поверхности указанного удерживающего элемента 51.

Фиг. 6 показывает упомянутый механизм 46 координации, который содержит вал 56, который может свободно вращаться в шарикоподшипниках 57. Первая шестерня 36 и вторая шестерня 37 расположены на концах указанного вала 56 в таком месте, что перемещение подвижного элемента 42 вверх вызывает временное зацепление первой вертикальной реечной секции 33 с первой шестерней 36 и временное зацепление второй вертикальной реечной секции 34 со второй шестерней 37. Обе шестерни 36 и 37 соединены с валом 56 соответственно посредством первой собачки 54 и второй собачки 55, которые обе выполнены с конфигурацией, обеспечивающей вращение вала 56 в противоположных направлениях.

Первое зубчатое колесо 38 и второе зубчатое колесо 39 закреплены на указанном валу 56. Первое зубчатое колесо 38 входит в зацепление с первой горизонтальной реечной секцией 52, и второе зубчатое колесо 39 входит в зацепление со второй горизонтальной реечной секцией 53, так что вращение первого и второго зубчатых колес 38 и 39 обеспечит горизонтальное поступательное перемещение первой и второй горизонтальных реечных секций 52 и 53 и, следовательно, удерживающего элемента 51 и удерживающих элементов 17 между положениями отпускания и удерживания.

Цикл ввода поддонов подробно описан ниже, при этом он начинается при подвижных элементах 42 на обеих сторонах основной рамы 45, размещенных в нижнем положении при их перемещении, после этого соединительные тяги 43 толкают вверх указанные подвижные элементы 42 и вместе с ними подъемные/опускающие элементы 18. Во время этого перемещения подъемные/опускающие элементы 18 сталкиваются с поддоном 2, размещенным в позиции добавления посредством транспортера 15 для добавления поддонов, и, следовательно, данный поддон 2 поднимается посредством подъемных/опускающих элементов 18.

В начальный момент цикла подъема подвижных элементов 42 поддон 2, который поднимается, сталкивается с нижним поддоном в стопке поддонов, образующей секцию 9 вертикального перемещения, который удерживается удерживающими элементами 17 на базовом уровне, и после этого перемещение подъемных/опускающих элементов 18 вверх обеспечивает подъем всей стопки поддонов до верхнего положения. Во время данной последней фазы перемещения первая вертикальная реечная секция 33, зафиксированная в выдвинутом положении посредством первого узла 40а, состоящего из цилиндра и поршня, сталкивается с шестерней 36 и входит в зацепление с шестерней 36, и вызывает ее вращение, которое передается валу 56 посредством первой собачки 54. Вращение вала 56, в свою очередь, вызывает вращение зубчатых колес 38 и 39, которые вследствие того, что они входят в зацепление с горизонтальными реечными секциями 52 и 53, вызывают горизонтальное поступательное перемещение удерживающих элементов 17 в положение отпускания.

В конечный момент цикла подъема подвижного элемента 42 вторая вертикальная реечная секция 34, зафиксированная в отведенном положении посредством второго узла 40b, состоящего из цилиндра и поршня, сталкивается с шестерней 37 и входит в зацепление с шестерней 37, и вызывает ее вращение, которое не передается валу 56, поскольку конфигурация второй собачки 55 является противоположной по отношению к конфигурации первой собачки 54.

Когда подвижный элемент 42 достигнет верхнего конца его перемещения/хода, подъемные/опускающие средства 18 и, следовательно, нижний поддон 2 в стопке поддонов будут размещены в верхнем положении над удерживающими средствами 17. В этот момент начинается перемещение подвижного элемента 42 вниз, направление перемещения является обратным, следовательно, в начальный момент цикла перемещения вниз вторая вертикальная реечная секция 34, размещенная в нижнем положении, воздействует на вторую шестерню 37, заставляя ее вращаться. Это вращение теперь передается валу 56 посредством второй собачки 55, поскольку вследствие того, что направление вращения является обратным по отношению к направлению, которое имеет место во время перемещения вверх, поведение собачки также является противоположным. Когда вал 56 вращается, он вызывает вращение зубчатых колес 38 и 39, которые за счет взаимодействия с горизонтальными реечными секциями 52 и 53 вызывают горизонтальное поступательно перемещение удерживающих элементов 17 в положение удерживания. Подвижный элемент 43 продолжает свое движение вниз с подъемными/опускающими элементами 18, функционирующими при отсутствии нагрузки, в нижнее положение в то время, когда нижний поддон 2 в стопке поддонов удерживается удерживающими элементами 17 на базовом уровне. В конечный момент цикла перемещения вниз именно первая вертикальная реечная секция 33, зафиксированная в выдвинутом положении посредством соответствующего первого узла 40а, состоящего из цилиндра и поршня, сталкивается с первой шестерней 36 и входит в зацепление с первой шестерней 36, вызывая ее вращение. С учетом того, что направление вращения теперь является обратным, первая собачка 54 не передает данное вращение валу 56.

Координация перемещений, описанная выше, должна быть изменена, когда аналогичный механизм используется для выполнения операции удаления поддона в нижней части секций 10 вертикального перемещения вниз. Данная регулировка может быть выполнена посредством изменения на противоположные выдвинутого и отведенного положений первой и второй вертикальных реечных секций 33 и 34. Если первая вертикальная реечная секция 33 будет размещена в нижнем отведенном положении и вторая вертикальная реечная секция 34 будет размещена в верхнем выдвинутом положении, цикл будет отрегулирован для указанной операции удаления поддона. Данная регулировка выполняется быстро посредством приведения в действие первого и второго узлов 40а, 40b, состоящих из цилиндра и поршня. Как только указанная регулировка будет выполнена, приведение в действие механизма, описанного в данном документе, обеспечит удаление поддонов 2 по одному из нижней части в стопке поддонов и их размещение на транспортере 16 для удаления поддонов.

Указанный транспортер 16 для удаления поддонов образован, например, лентами транспортера, обеспечивающими извлечение поддонов 2, подлежащих извлечению, по одному из указанной позиции удаления. В предпочтительном варианте выполнения транспортер 16 для удаления поддонов соединен с транспортером 15 для добавления поддонов, или оба транспортера объединены в одно целое с образованием одного транспортера. Аналогичным образом, в предпочтительном варианте выполнения транспортер 15 для добавления поддонов, взаимодействующий с первой секцией 9, 10 вертикального перемещения, соединен с транспортером 20, предназначенным для введения и добавления, или образует одно целое с ним, и транспортер 16 для удаления поддонов, взаимодействующий с последней секцией 9, 10 вертикального перемещения, соединен с транспортером 21, предназначенным для удаления и извлечения, или образует одно целое с ним.

Фиг. 8 и 9 показывают второй вариант выполнения, содержащий базовый модуль, образованный двумя секциями 9 и 10 вертикального перемещения, а именно секцией перемещения вверх и секцией перемещения вниз. Указанный базовый модуль может быть повторен столько раз, сколько необходимо внутри общей оболочки 7 для образования установки обработки потоком газообразной текучей среды, снабженной транспортирующим устройством для перемещения поддонов 2, загруженных ломтиками мясного продукта, вдоль траектории заданной длины.

В секциях 9, 10 вертикального перемещения транспортирующее устройство 1 по данному второму варианту выполнения содержит комплект роликовых цепей 22 (схематично показанных на чертежах), смонтированных на зубчатых шкивах 60, установленных с возможностью вращения вокруг соответствующих осей, прикрепленных к основной раме 45. Данные роликовые цепи 22 имеют вертикальные секции, расположенные симметрично с боковых сторон секций 9, 10 вертикального перемещения. Указанные зубчатые шкивы 60 расположены в боковых вертикальных плоскостях рядом с зоной, в которой поддоны 2 перемещаются вдоль секций 9, 10 вертикального перемещения, так, что они не сталкиваются с поддонами.

Роликовые цепи 22 перемещаются вперед пошагово посредством приводных средств так, что они функционируют в качестве средств привода для приведения в движение колонн поддонов 2 вдоль секций 9 и 10 вертикального перемещения, и они имеют боковые выступы 23, которые выступают перпендикулярно от некоторых из звеньев, расположенных на одинаковых расстояниях друг от друга, в направлении внутрь по отношению к основной раме (Фиг. 9). Указанные боковые выступы 23 выполняют функцию удерживающих элементов и подъемных/опускающих элементов для удерживания и подъема/опускания поддонов 2, когда они сталкиваются с поддонами 2. Все роликовые цепи 22 и их боковые выступы 23 расположены так, что в том случае, когда поддоны 2 удерживаются боковыми выступами 23 и опираются на боковые выступы 23, они находятся в горизонтальном положении и отделены друг от друга зазором, достаточным для обеспечения возможности надлежащего прохода обрабатывающей газообразной текучей среды между ними, и указанные средства привода действуют согласованно для перемещения всех поддонов 2 вдоль секций 9 и 10 вертикального перемещения, обеспеченных в транспортирующем устройстве 1, при этом обеспечивается постоянное удерживание поддонов 2 в горизонтальном положении.

При вертикальных секциях роликовых цепей 22, обеспечивающих опору для веса колонны поддонов 2 на боковых выступах 23 роликовых цепей 22, роликовая цепь 22 циркулирует, будучи заключенной внутри направляющей 24 для предотвращения ситуации, при которой нецентрированность нагрузки для которой роликовые цепи 22 обеспечивает опору, вызывает изменение положения указанной роликовой цепи 22.

В данном втором варианте выполнения каждая из приводных роликовых цепей 22 имеет вертикальную секцию, которая связана с первой секцией 9 вертикального перемещения вверх, и другую вертикальную секцию, которая связана со второй секцией 10 вертикального перемещения вниз, так что роликовые цепи 22 обеспечивают транспортировку поддонов 2 как при перемещении вверх, так и при перемещении вниз. Кроме того, все роликовые цепи 22, которые представляют собой часть транспортирующего устройства 1 базового модуля, приводятся в действие одновременно посредством одного двигателя 25, в результате чего гарантируется идеальная согласованность при поступательном перемещении указанных поддонов 2.

У верхнего конца секций 9 и 10 вертикального перемещения, обеспеченных в транспортирующем устройстве 1 базового модуля по данному второму варианту выполнения (Фиг. 8), имеется верхняя секция 11 горизонтального перемещения, перемещающая поддоны 2 от конца первой секции 9 вертикального перемещения вверх к началу второй секции 10 вертикального перемещения вниз. Указанная верхняя секция 11 горизонтального перемещения содержит направляющую 27, вдоль которой каретка 28 перемещается благодаря воздействию приводных средств. Указанная каретка 28 имеет два зажима 29, расположенных так, что при их закрытии за счет воздействия приводных средств они присоединяются к раме 3 поддона 2, расположенного в верхней части секции 9 вертикального перемещения, тем самым захватывая указанный поддон 2. Указанные зажимы 29 предпочтительно зажимают поддон 2 с двух сторон рамы 3, на которые не воздействуют боковые выступы 23 роликовых цепей 22.

Когда поддон 2 будет зажат посредством зажимов 29, поступательное перемещение каретки 28 обеспечит перемещение поддона с боковых выступов 23, находящихся в верхнем положении вертикальных секций роликовых цепей 22, связанных с секцией 9 вертикального перемещения вверх, и его перемещение в горизонтальном направлении, пока он опирается на зажимы 29, до тех пор, пока он не будет размещен на боковых выступах 23, находящихся в верхнем положении вертикальных секций роликовых цепей 22, связанных со второй секцией 10 вертикального перемещения вниз.

У начальной нижней стороны каждой секции 9 вертикального перемещения вверх имеется взаимодействующий с ней транспортер 15 для добавления поддонов, и у концевой нижней стороны каждой секции 10 вертикального перемещения вниз имеется взаимодействующий с ней транспортер 16 для удаления поддонов. В данном втором варианте выполнения указанные транспортеры 15, 16 для добавления и удаления поддонов содержат ленты 31 транспортеров, приводимые в движение посредством соответствующих приводных средств, и на поверхностях лент 31 транспортеров имеются упоры 32, гарантирующие правильное положение и приведение в движение поддонов 2 во время перемещения. Указанные упоры 32 расположены с достаточными интервалами так, что только один поддон 2 устанавливается в каждом интервале.

Лента 31 транспортера, обеспеченная в транспортере 15 для добавления поддонов, обеспечивает размещение поддонов 2 по одному в позиции добавления, которая находится ниже последнего поддона 2 и совпадает с нижним поддоном 2 первой секции 9 вертикального перемещения, и находится выше первых звеньев с незанятыми боковыми выступами 23 роликовых цепей 22, так что когда роликовые цепи 22 приводятся в действие и вся колонна поддонов 2 перемещается в вертикальном направлении вдоль секции 9 вертикального перемещения, боковые выступы 23 сталкиваются с поддоном 2, добавленным в позиции добавления и поднимают его, превращая его в нижний поддон 2 колонны поддонов первой секции 9 вертикального перемещения и оставляя позицию добавления свободной для повторения данной операции.

Когда роликовые цепи 22 обеспечивают перемещение колонны поддонов 2 в вертикальном направлении вдоль секции 10 вертикального перемещения вниз, поддон 2, расположенный в нижнем положении, сталкивается с лентой 31 транспортера, обеспеченной в транспортере 16 для удаления поддонов, и размещается на ней в позиции удаления, пока боковые выступы 23, которые обеспечивали опору для него, продолжают перемещаться вниз до уровня, который немного ниже уровня позиции удаления. После этого приведение в действие ленты 31 транспортера, обеспеченной в транспортере 16 для удаления поддонов, обеспечит удаление поддона 2 из позиции удаления и оставление позиции удаления свободной для повторения операции.

Когда два базовых модуля, таких как описанные выше, соединены в одной линии, одна и та же лента 31 транспортера может функционировать в качестве транспортера 16 для удаления поддонов для секции 10 вертикального перемещения вниз, обеспеченной в первом базовом модуле, и в качестве транспортера 16 для удаления поддонов для секции 9 вертикального перемещения вверх, обеспеченной во втором базовом модуле.

Транспортер 20 для введения и добавления, обеспеченный с лентой 31 транспортера, аналогичной той, которая описана выше, вводит поддоны 2 по одному через вход 5 для поддонов в оболочку 7 и размещение их в соответствующей позиции добавления в начале первой секции 9 вертикального перемещения вверх, как описано выше, и транспортер 21 для удаления и извлечения, обеспеченный с лентой 31 транспортера, аналогичной той, которая описана выше, обеспечивает удаление поддонов 2, расположенных в соответствующей позиции удаления на конце последней секции 10 вертикального перемещения вниз, по одному, как описано выше, и извлечение их из оболочки 7 через выход 6 для поддонов.

Фиг. 10 показывает угол поддона 2 такого типа, какой пригоден для использования вместе с установкой для обработки потоком газообразной текучей среды по второму варианту выполнения настоящего изобретения, описанной в связи с Фиг. 8 и 9. В этом случае каждый из поддонов 2 содержит, по существу, прямоугольную раму 3, окружающую опорную поверхность 4 с отверстиями, на которой ломтики размещены взаимно смежно друг другу, но так, что они не перекрывают друг друга, в одном слое. В этом случае поддоны включают в себя дистанционирующие опорные элементы 35, аналогичные дистанционирующим опорным элементам 14, описанным выше в связи с Фиг. 7, хотя в данном случае упомянутые дистанционирующие опорные элементы 35 имеют меньшую высоту, поскольку во втором варианте выполнения поддоны не опираются один на другой для образования стоп поддонов в секциях 9, 10 вертикального перемещения, а опираются на боковые выступы 23 роликовых цепей 22, образуя колонны поддонов. Упомянутые дистанционирующие опорные элементы 35 служат для укладки в стопку пустых поддонов.

В альтернативном варианте поддоны 2, подлежащие использованию во втором варианте выполнения, могут иметь выступающие элементы и сопряженные углубления (не показаны) для облегчения их установки друг на друга и укладки пустых поддонов в стопку.

Если требуется, упомянутая верхняя секция 11 горизонтального перемещения, обеспеченная в транспортирующем устройстве 1 и перемещающая поддоны 2 от концевой стороны одной из указанных секций 9, 10 вертикального перемещения к начальной стороне другой секции 9, 10 вертикального перемещения, взаимодействует с переворачивающим устройством (не показано), переворачивающим каждый поддон 2 на 180 градусов относительно вертикальной оси на пути между двумя секциями 9, 10 вертикального перемещения для того, чтобы чередовать стороны поддона, на которые воздействует струя обрабатывающей газообразной текучей среды внутри оболочки 7.

Любой из вариантов выполнения обрабатывающей установки, если требуется, может иметь взаимодействующие с ней по меньшей мере один микроволновой излучатель и/или по меньшей мере один радиочастотный излучатель (не показаны), расположенные с возможностью излучения микроволн и/или радиочастотных волн на поддоны 2 в то время, когда указанные поддоны перемещаются указанным транспортирующим устройством 1 внутри оболочки 7.

Специалист в данной области техники сможет внести изменения в показанные и описанные варианты выполнения без выхода от объема изобретения, определенного в формуле изобретения.

Изобретение предназначено для использования в мясной промышленности. Установка для обработки потоком газообразной текучей среды для обработки мясного продукта, нарезанного ломтиками, содержит оболочку (7), в которой имеется транспортирующее устройство (1) с двумя или более секциями (9, 10) вертикального перемещения, обеспечивающими перемещение поддонов (2), загруженных ломтиками мясного продукта, в чередующихся противоположных вертикальных направлениях, и по меньшей мере одну секцию (11) горизонтального перемещения, перемещающую поддоны (2) от концевой стороны одной из указанных секций (9, 10) вертикального перемещения к начальной стороне следующей секции (9, 10) вертикального перемещения. Устройство (8) для циркуляции газообразной текучей среды генерирует струю газообразной текучей среды внутри оболочки (7), проходящую в, по существу, горизонтальном направлении от впуска (12) для газообразной текучей среды к выпуску (13) для газообразной текучей среды и проходящую последовательно через указанные две или более секций (9, 10) вертикального перемещения, обеспеченных в транспортирующем устройстве (1), подвергая ломтики воздействию струи газообразной текучей среды. Две смежные секции (9, 10) вертикального перемещения, обеспеченные в транспортирующем устройстве (1), имеют по меньшей мере одну общую роликовую цепь (22) транспортирующего устройства (1). 19 з.п. ф-лы, 10 ил.

1. Установка обработки потоком газообразной текучей среды для обработки мясного продукта, нарезанного ломтиками, содержащая:

транспортирующее устройство (1), выполненное для транспортировки поддонов (2), загруженных ломтиками указанного мясного продукта, от входа (5) для поддонов к выходу (6) для поддонов и вдоль секции вертикального перемещения внутри оболочки (7), и

устройство (8) для циркуляции газообразной текучей среды, выполненное и расположенное для циркуляции струи обрабатывающей газообразной текучей среды через внутреннюю часть указанной оболочки (7) и вокруг указанных ломтиков во время транспортировки поддонов (2) указанным транспортирующим устройством (1) в течение определенного времени для уменьшения содержания влаги в ломтиках до заданного уровня,

при этом транспортирующее устройство (1) содержит:

- две или более секций (9, 10) вертикального перемещения, транспортирующих поддоны (2) в чередующихся противоположных вертикальных направлениях, и по меньшей мере одну секцию (11) горизонтального перемещения, перемещающую поддоны (2) от концевой стороны одной из указанных секций (9, 10) вертикального перемещения к начальной стороне следующей секции (9, 10) вертикального перемещения,

- роликовые цепи (22), снабженные боковыми выступами (23), поддерживающими поддоны (2) с противоположных сторон колонны поддонов в каждой секции (9, 10) вертикального перемещения,

- приводные средства, обеспечивающие перемещение указанных роликовых цепей (22) вперед,

- транспортер (15) для добавления поддонов, который вводит поддоны (2), подлежащие добавлению, по одному до положения добавления, соотнесенного с началом секции (9) вертикального перемещения, когда эта секция является секцией для перемещения вертикально вверх, и

- транспортер (16) для удаления поддонов, который извлекает поддоны (2), подлежащие извлечению, по одному из положения удаления, соотнесенного с концом секции (10) вертикального перемещения, когда эта секция является секцией для перемещения вертикально вниз,

- средства добавления поддонов (2) по одному к колонне поддонов на указанной начальной стороне каждой секции (9, 10) вертикального перемещения, средства пошагового вертикального перемещения указанной колонны поддонов вдоль соответствующей секции (9, 10) вертикального перемещения и средства удаления поддонов (2) по одному из колонны поддонов на указанной концевой стороне каждой секции (9, 10) вертикального перемещения, и

при этом устройство (8) для циркуляции газообразной текучей среды содержит по меньшей мере один впуск (12) для газообразной текучей среды и по меньшей мере один выпуск (13) для газообразной текучей среды, расположенные на двух противоположных концах оболочки (7) так, что указанная струя газообразной текучей среды циркулирует внутри оболочки (7) в, по существу, горизонтальном направлении от указанного впуска (12) для газообразной текучей среды до указанного выпуска 13 для газообразной текучей среды,

отличающаяся тем, что

каждый из указанных поддонов (2) имеет опорную поверхность (4) с отверстиями, на которой указанные ломтики размещены взаимно смежно друг другу, но так, что они не перекрывают друг друга, в одном слое;

указанный по меньшей мере один впуск (12) для газообразной текучей среды и указанный по меньшей мере один выпуск (13) для газообразной текучей среды расположены на двух противоположных продольных концах оболочки (7) так, что струя газообразной текучей среды последовательно проходит через указанные две или более секций (9, 10) вертикального перемещения, обеспеченных в транспортирующем устройстве (1), и

две смежные секции (9, 10) вертикального перемещения, обеспеченные в транспортирующем устройстве (1), имеют по меньшей мере одну общую роликовую цепь (22) транспортирующего устройства (1).

2. Обрабатывающая установка по п. 1, отличающаяся тем, что две или более секций (9, 10) вертикального перемещения расположены взаимно смежно друг другу внутри оболочки (7).

3. Обрабатывающая установка по п. 1, отличающаяся тем, что каждая из роликовых цепей (22) имеет по меньшей мере одну вертикальную секцию, связанную с одной из секций (9, 10) вертикального перемещения, обеспеченных в транспортирующем устройстве (1), и перемещается в направляющей раме (24).

4. Обрабатывающая установка по п. 3, отличающаяся тем, что роликовые цепи (22) находятся в зацеплении с зубчатыми шкивами (60), которые вращаются вокруг соответствующих горизонтальных осей, перпендикулярных к горизонтальному и вертикальному направлениям, в которых перемещаются поддоны (2).

5. Обрабатывающая установка по п. 1, отличающаяся тем, что транспортирующее устройство (1) выполнено для обеспечения такой длины перемещения для каждого шага вдоль секции (9, 10) вертикального перемещения, которая эквивалентна сумме высоты поддона (2) и высоты заданного зазора между поддонами (2), чтобы позволить достаточный поток обрабатывающей газообразной текучей среды.

6. Обрабатывающая установка по п. 1, отличающаяся тем, что транспортирующее устройство (1) дополнительно содержит транспортер (20) для введения и добавления, который вводит поддоны (2) из наружного пространства в оболочку (7) через указанный вход (5) для поддонов до начальной стороны первой секции (9, 10) вертикального перемещения из двух или более секций (9, 10) вертикального перемещения, и транспортер (21) для удаления и извлечения, который обеспечивает извлечение поддонов (2) с концевой стороны последней секции (9, 10) вертикального перемещения из двух или более секций (9, 10) вертикального перемещения и через указанный выход (6) для поддонов.

7. Обрабатывающая установка по п. 1, отличающаяся тем, что указанный впуск (12) для газообразной текучей среды и указанный выпуск (13) для газообразной текучей среды связаны со средствами распределения газообразной текучей среды, которые обеспечивают распределение обрабатывающей газообразной текучей среды внутри оболочки (7), образуя струю, воздействующую, по существу, на всю ширину поддонов (2) и всю высоту секций (9, 10) вертикального перемещения.

8. Обрабатывающая установка по п. 1, отличающаяся тем, что указанная секция (11) горизонтального перемещения, перемещающая поддоны (2) от концевой стороны одной из указанных секций (9, 10) вертикального перемещения к начальной стороне другой, взаимодействует с переворачивающим устройством (19), которое переворачивает каждый поддон на 180 градусов относительно вертикальной оси на пути между двумя секциями (9, 10) вертикального перемещения.

9. Обрабатывающая установка по п. 1, отличающаяся тем, что по меньшей мере один микроволновой излучатель и/или по меньшей мере один радиочастотный излучатель размещены с возможностью излучения микроволн и/или радиочастотных волн на поддоны (2), транспортируемые указанным транспортирующим устройством (1) внутри оболочки (7).

10. Обрабатывающая установка по п. 2, отличающаяся тем, что транспортирующее устройство (1) выполнено для обеспечения такой длины перемещения для каждого шага вдоль секции (9, 10) вертикального перемещения, которая эквивалентна сумме высоты поддона (2) и высоты заданного зазора между поддонами (2), чтобы позволить достаточный поток обрабатывающей газообразной текучей среды.

11. Обрабатывающая установка по п. 3, отличающаяся тем, что транспортирующее устройство (1) выполнено для обеспечения такой длины перемещения для каждого шага вдоль секции (9, 10) вертикального перемещения, которая эквивалентна сумме высоты поддона (2) и высоты заданного зазора между поддонами (2), чтобы позволить достаточный поток обрабатывающей газообразной текучей среды.

12. Обрабатывающая установка по п. 4, отличающаяся тем, что транспортирующее устройство (1) выполнено для обеспечения такой длины перемещения для каждого шага вдоль секции (9, 10) вертикального перемещения, которая эквивалентна сумме высоты поддона (2) и высоты заданного зазора между поддонами (2), чтобы позволить достаточный поток обрабатывающей газообразной текучей среды.

13. Обрабатывающая установка по п. 2, отличающаяся тем, что транспортирующее устройство (1) дополнительно содержит транспортер (20) для введения и добавления, который вводит поддоны (2) из наружного пространства в оболочку (7) через указанный вход (5) для поддонов до начальной стороны первой секции (9, 10) вертикального перемещения из двух или более секций (9, 10) вертикального перемещения, и транспортер (21) для удаления и извлечения, который обеспечивает извлечение поддонов (2) с концевой стороны последней секции (9, 10) вертикального перемещения из двух или более секций (9, 10) вертикального перемещения и через указанный выход (6) для поддонов.

14. Обрабатывающая установка по п. 3, отличающаяся тем, что транспортирующее устройство (1) дополнительно содержит транспортер (20) для введения и добавления, который вводит поддоны (2) из наружного пространства в оболочку (7) через указанный вход (5) для поддонов до начальной стороны первой секции (9, 10) вертикального перемещения из двух или более секций (9, 10) вертикального перемещения, и транспортер (21) для удаления и извлечения, который обеспечивает извлечение поддонов (2) с концевой стороны последней секции (9, 10) вертикального перемещения из двух или более секций (9, 10) вертикального перемещения и через указанный выход (6) для поддонов.

15. Обрабатывающая установка по п. 4, отличающаяся тем, что транспортирующее устройство (1) дополнительно содержит транспортер (20) для введения и добавления, который вводит поддоны (2) из наружного пространства в оболочку (7) через указанный вход (5) для поддонов до начальной стороны первой секции (9, 10) вертикального перемещения из двух или более секций (9, 10) вертикального перемещения, и транспортер (21) для удаления и извлечения, который обеспечивает извлечение поддонов (2) с концевой стороны последней секции (9, 10) вертикального перемещения из двух или более секций (9, 10) вертикального перемещения и через указанный выход (6) для поддонов.

16. Обрабатывающая установка по п. 2, отличающаяся тем, что по меньшей мере один микроволновой излучатель и/или по меньшей мере один радиочастотный излучатель размещены с возможностью излучения микроволн и/или радиочастотных волн на поддоны (2), транспортируемые указанным транспортирующим устройством (1) внутри оболочки (7).

17. Обрабатывающая установка по п. 3, отличающаяся тем, что по меньшей мере один микроволновой излучатель и/или по меньшей мере один радиочастотный излучатель размещены с возможностью излучения микроволн и/или радиочастотных волн на поддоны (2), транспортируемые указанным транспортирующим устройством (1) внутри оболочки (7).

18. Обрабатывающая установка по п. 4, отличающаяся тем, что по меньшей мере один микроволновой излучатель и/или по меньшей мере один радиочастотный излучатель размещены с возможностью излучения микроволн и/или радиочастотных волн на поддоны (2), транспортируемые указанным транспортирующим устройством (1) внутри оболочки (7).

19. Обрабатывающая установка по п. 7, отличающаяся тем, что по меньшей мере один микроволновой излучатель и/или по меньшей мере один радиочастотный излучатель размещены с возможностью излучения микроволн и/или радиочастотных волн на поддоны (2), транспортируемые указанным транспортирующим устройством (1) внутри оболочки (7).

20. Обрабатывающая установка по п. 8, отличающаяся тем, что по меньшей мере один микроволновой излучатель и/или по меньшей мере один радиочастотный излучатель размещены с возможностью излучения микроволн и/или радиочастотных волн на поддоны (2), транспортируемые указанным транспортирующим устройством (1) внутри оболочки (7).

| НОВОЕ ПРОИЗВОДНОЕ БИФЕНИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2644234C2 |

| DE 8905578 U1, 10.08.1989 | |||

| US 2011280993 A1, 17.11.2011. | |||

Авторы

Даты

2017-11-13—Публикация

2014-01-28—Подача