Изобретение касается устройства для штабелирования плоских предметов с позиционирующими отверстиями в средней области, предпочтительно двойных пакетов, изготовленных путем сварки из пластмассовой пленки в виде бесшовного рукава или рукава со швом, с расположенными в области их средней линии краями отверстий, которые поступают от передаточного устройства, предпочтительно от так называемого устройства Wickter с вращающимися вокруг горизонтальной оси транспортировочными кронштейнами в секцию штабелирования с располоо

N5

женным там стоечным поддоном, несущим выступающие штабелирующие штифты, на которые предметы нанизываются для формирования штабеля. Дальнейшая транспортировка штабелей осуществляется посредством тяговых органов в последующую разделительную секцию с перемещаемым вверх и вниз, предпочтительно нагретым ножом, который разделяет штабели вдоль проходящей в направлении транспортировки средней линии, и со средствами для удерживания отделенного штабеля на штабелирующем транспортере.

42

|

ы

Цель изобретения - снижение металлоемкости .

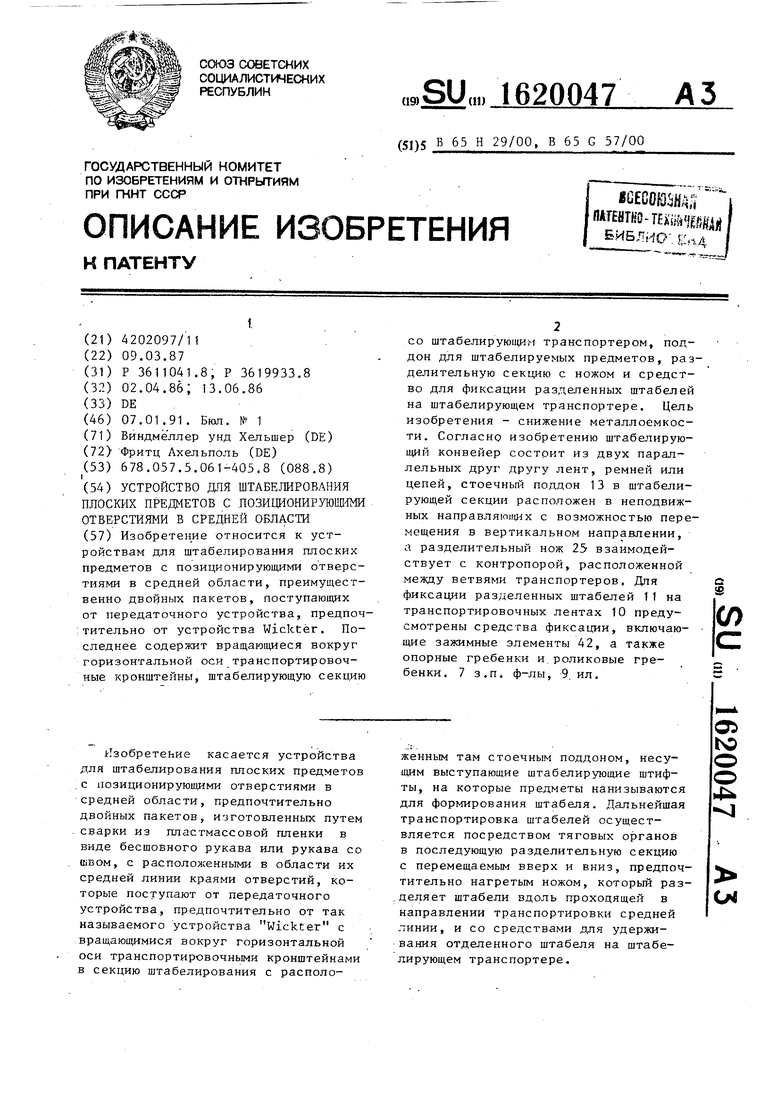

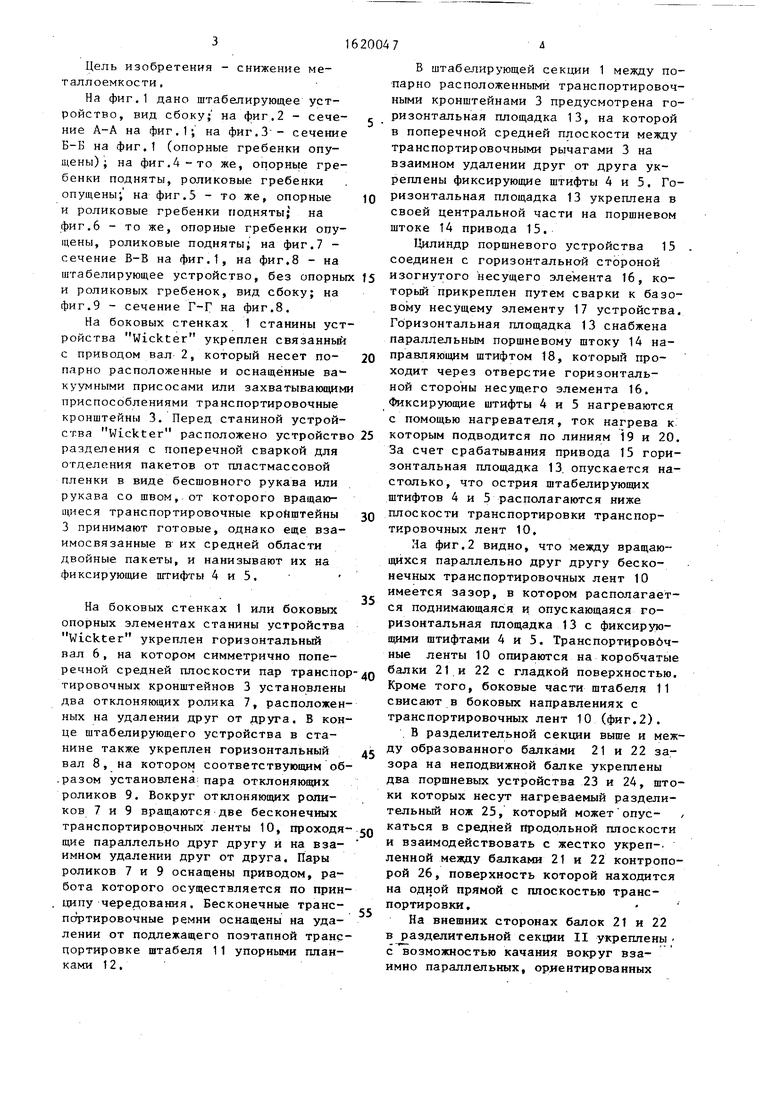

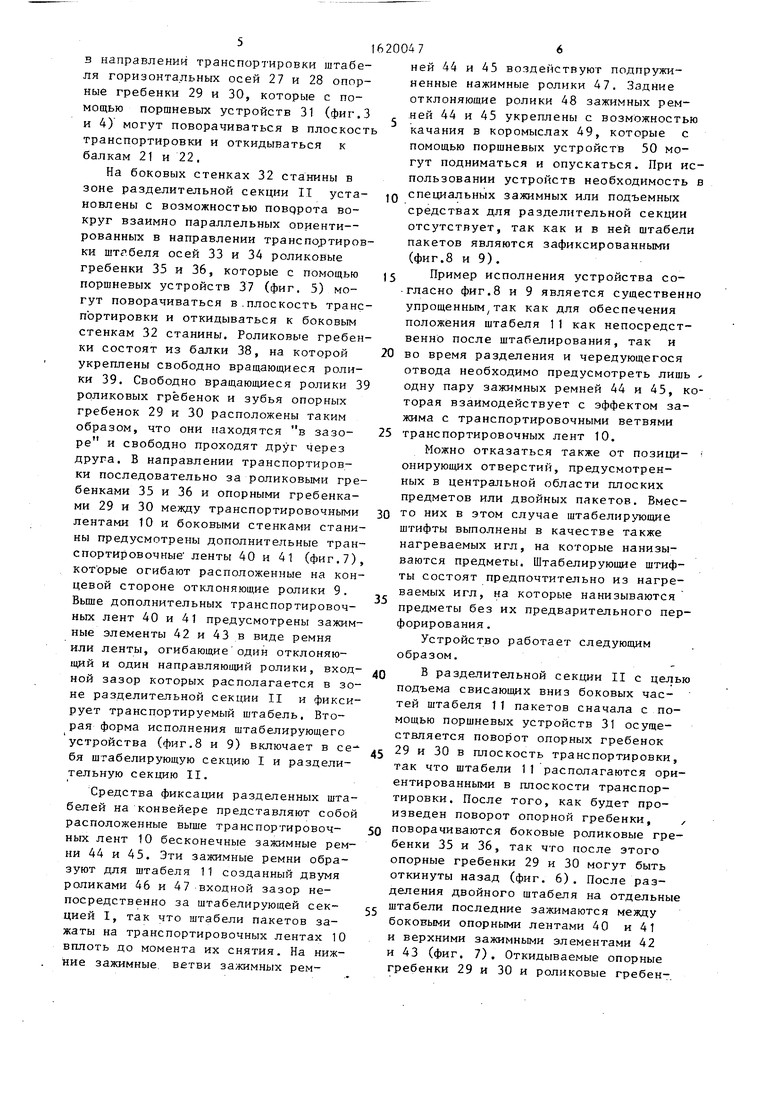

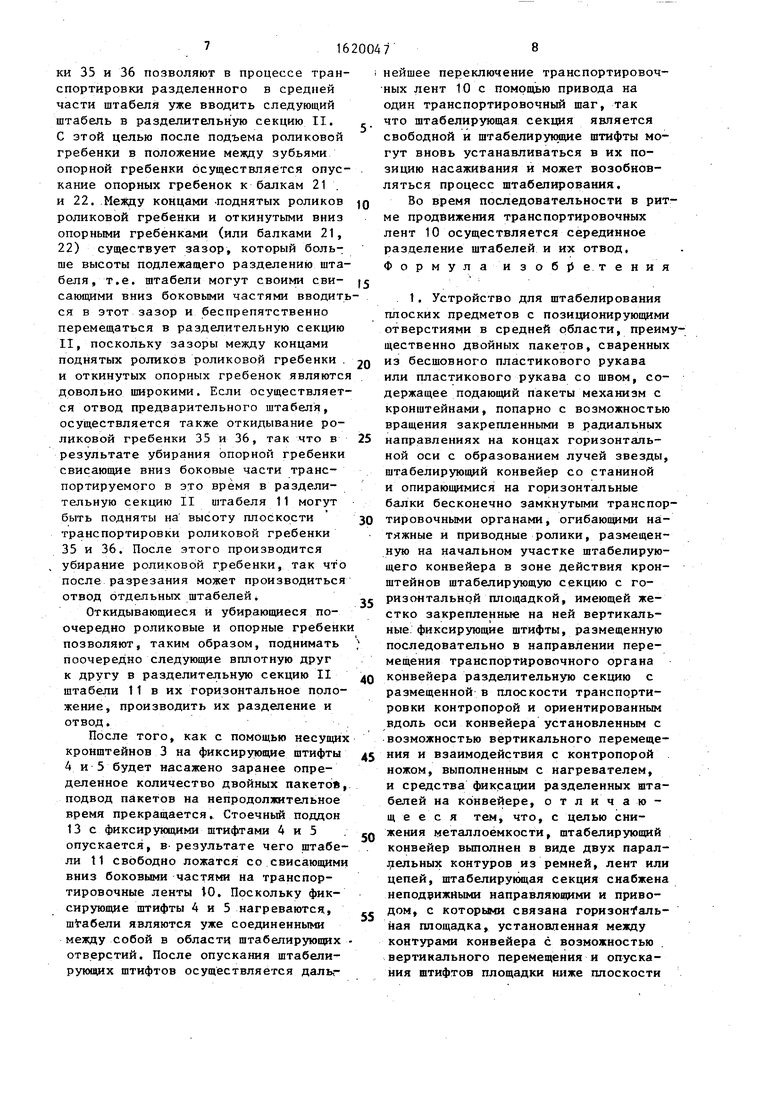

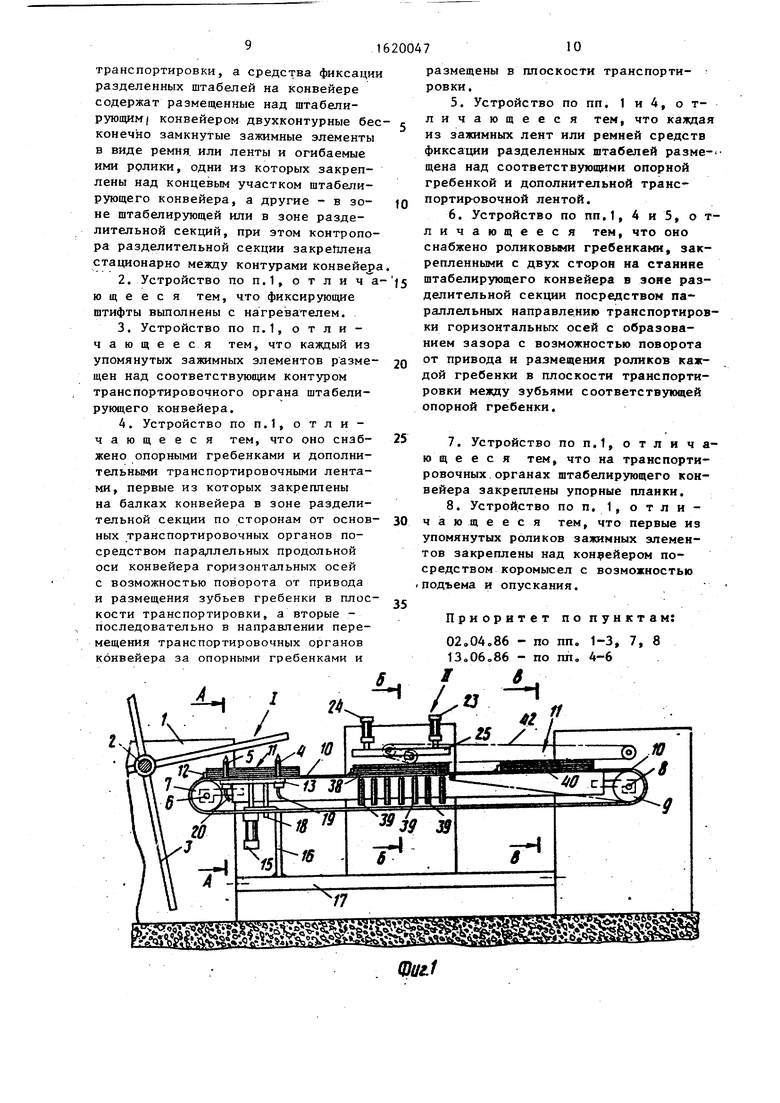

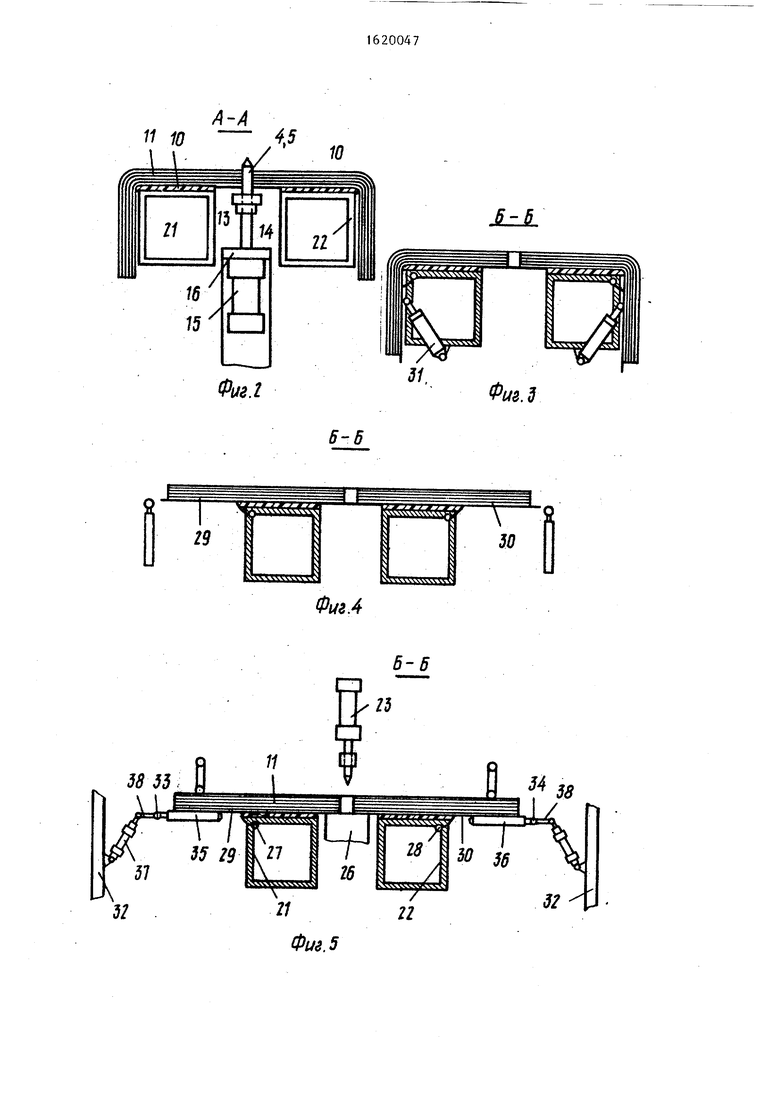

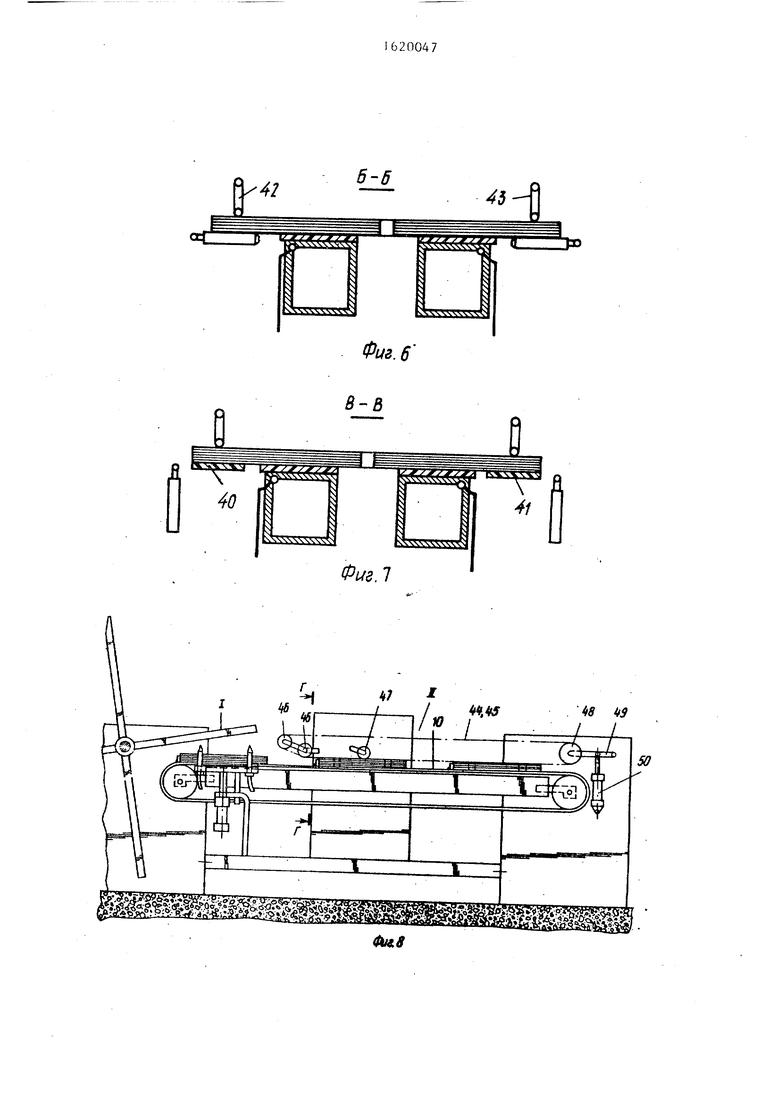

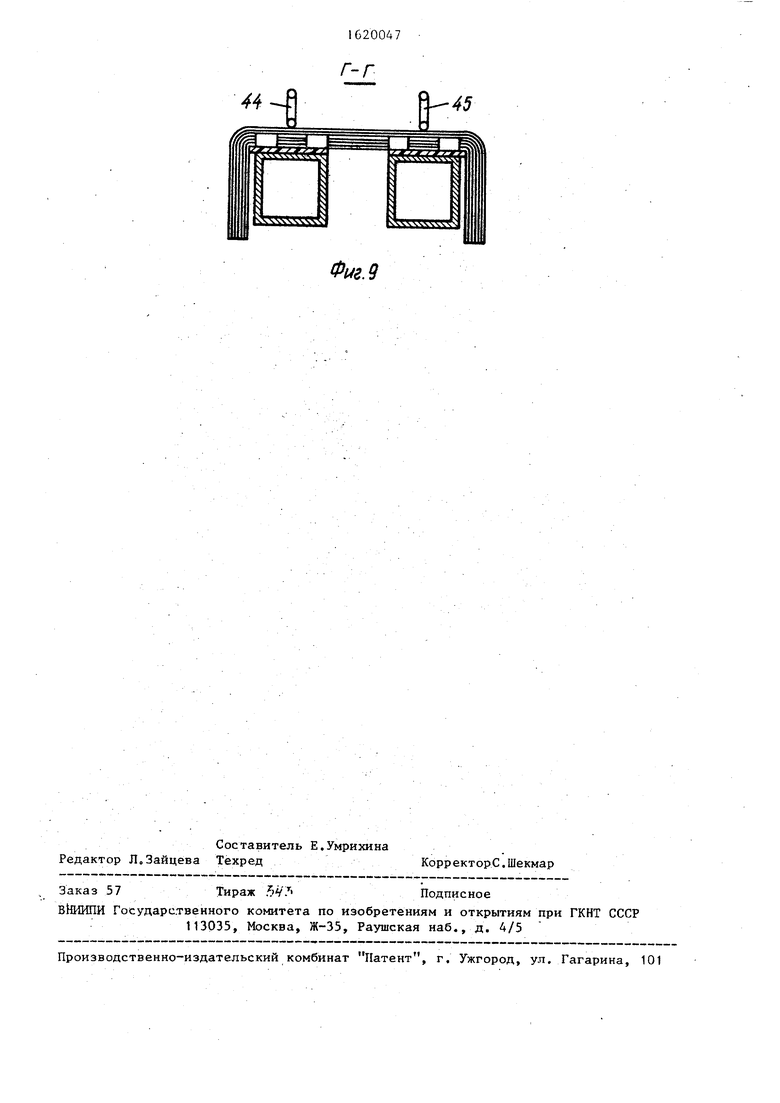

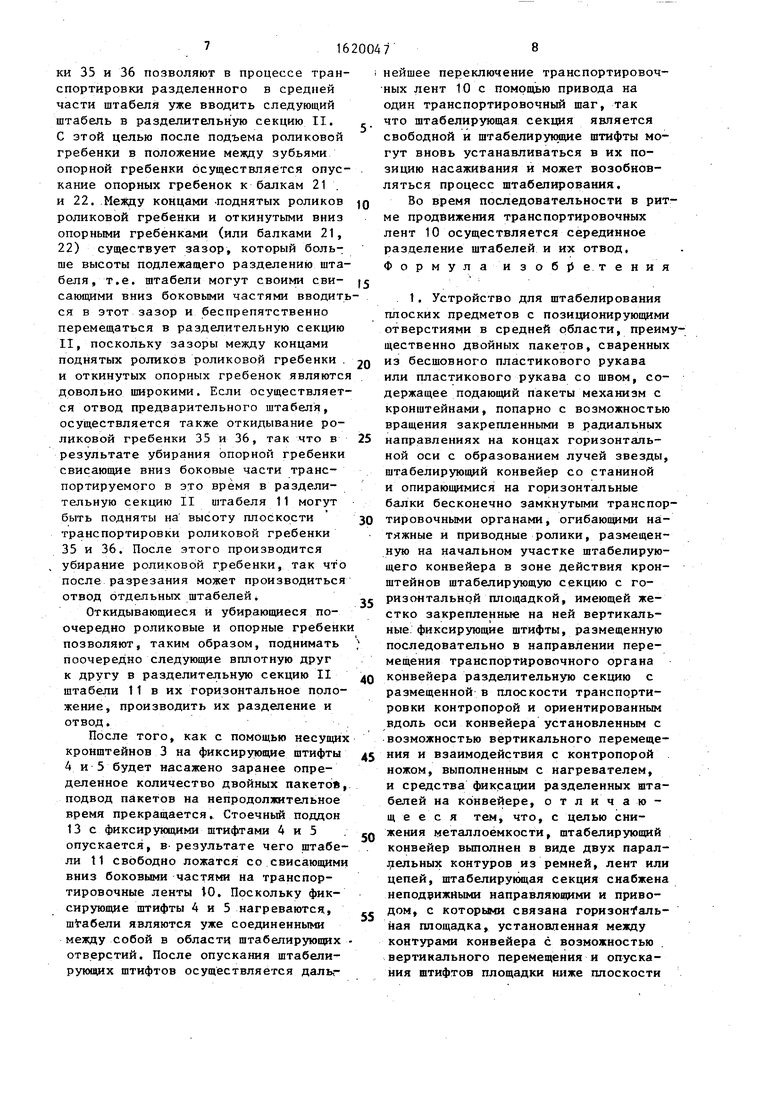

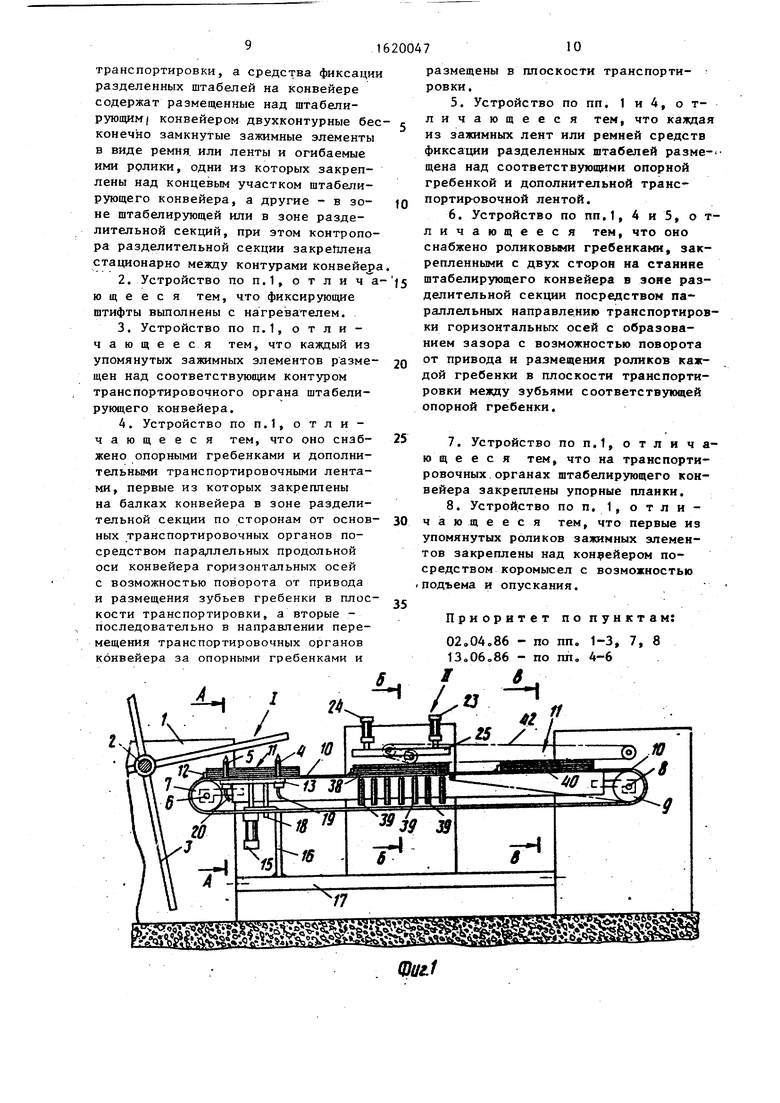

На фиг.1 дано штабелирующее устройство, вид сбоку; на фиг.2 - сече- ние А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1 (опорные гребенки опущены); на фиг.4-то же, опорные гребенки подняты, роликовые гребенки опущены; на фиг.З - то же, опорные и роликовые гребенки подняты; на фиг.6 - то же, опорные гребенки опущены, роликовые подняты; на фиг.7 - сечение В-В на фиг.1, на фиг.З - на штабелирующее устройство, без опорных и роликовых гребенок, вид сбоку; на фиг.9 - сечение Г-Г на фиг.8.

На боковых стенках 1 станины устройства Wickter укреплен связанный с приводом вал 2, который несет по- парно расположенные и оснащенные вакуумными присосами или захватывающими приспособлениями транспортировочные кронштейны 3. Перед станиной устройства Wickter расположено устройство разделения с поперечной сваркой для отделения пакетов от пластмассовой пленки в виде бесшовного рукава или рукава со швом, от которого вращающиеся транспортировочные кронштейны 3 принимают готовые, однако еще взаимосвязанные в их средней области двойные пакеты, и нанизывают их на фиксирующие штифты 4 и 5,

На боковых стенках 1 или боковых опорных элементах станины устройства Wickter укреплен горизонтальный вал 6, на котором симметрично поперечной средней плоскости пар транспор тировочных кронштейнов 3 установлены два отклоняющих ролика 7, расположенных на удалении друг от друга. В конце штабелирующего устройства в станине также укреплен горизонтальный вал 8, на котором соответствующим об- .разом установлена пара отклоняющих роликов 9. Вокруг отклоняющих роликов 7 и 9 вращаются две бесконечных транспортировочных ленты 10, проходя- щие параллельно друг другу и на взаимном удалении друг от друга. Пары роликов 7 и 9 оснащены приводом, работа которого осуществляется по принципу чередования. Бесконечные транс

портировочные ремни оснащены на удалении от подлежащего поэтапной транспортировке штабеля 11 упорными планками 12.

д 5 Q

5

В штабелирующей секции 1 между попарно расположенными транспортировочными кронштейнами 3 предусмотрена горизонтальная площадка 13, на которой в поперечной средней плоскости между транспортировочными рычагами 3 на взаимном удалении друг от друга укреплены фиксирующие штифты 4 и 5. Горизонтальная площадка 13 укреплена в своей центральной части на поршневом штоке 14 привода 15.

Цилиндр поршневого устройства 15 соединен с горизонтальной стороной изогнутого несущего элемента 16, который прикреплен путем сварки к базовому несущему элементу 17 устройства. Горизонтальная площадка 13 снабжена параллельным поршневому штоку 14 направляющим штифтом 18, который проходит через отверстие горизонтальной стороны несущего элемента 16. Фиксирующие штифты 4 и 5 нагреваются с помощью нагревателя, ток нагрева к которым подводится по линиям 19 и 20. За счет срабатывания привода 15 горизонтальная площадка 13 опускается настолько, что острия штабелирующих штифтов 4 и 5 располагаются ниже плоскости транспортировки транспортировочных лент 10,

На фиг.2 видно, что между вращающихся параллельно друг другу бесконечных транспортировочных лент 10 имеется зазор, в котором располагается поднимающаяся и опускающаяся горизонтальная площадка 13 с фиксирующими штифтами 4 и 5. Транспортировбч- ные ленты 10 опираются на коробчатые балки 21 и 22 с гладкой поверхностью. Кроме того, боковые части штабеля 11 свисают в боковых направлениях с транспортировочных лент 10 (фиг.2).

В разделительной секции выше и между образованного балками 21 и 22 зазора на неподвижной балке укреплены два поршневых устройства 23 и 24, штоки которых несут нагреваемый разделительный нож 25, который может опускаться в средней продольной плоскости и взаимодействовать с жестко укреп-, ленной между балками 21 и 22 контропорой 26, поверхность которой находится на одной прямой с плоскостью транспортировки.

На внешних сторонах балок 21 и 22 в разделительной секции II укреплены с возможностью качания вокруг взаимно параллельных, ориентированных

з направлении транспортировки штабеля горизонтальных осей 27 и 28 опорные гребенки 29 и 30, которые с помощью поршневых устройств 31 (фиг.З и 4) могут поворачиваться в плоскость транспортировки и откидываться к балкам 21 и 22.

На боковых стенках 32 станины в зоне разделительной секции IT установлены с возможностью повдрота вокруг взаимно параллельных ориенти- рованных в направлении транспортировки штгбеля осей 33 и 34 роликовые гребенки 35 и 36, которые с помощью поршневых устройств 37 (фиг. 5) могут поворачиваться в.плоскость транспортировки и откидываться к боковым стенкам 32 станины. Роликовые гребенки состоят из балки 38, на которой укреплены свободно вращающиеся ролики 39. Свободно вращающиеся ролики 39 роликовых гребенок и зубья опорных гребенок 29 и 30 расположены таким образом, что они находятся в зазоре и свободно проходят друг через друга. В направлении транспортировки последовательно за роликовыми гребенками 35 и 36 и опорными гребенками 29 и 30 между транспортировочными лентами 10 и боковыми стенками станины предусмотрены дополнительные транспортировочные ленты 40 и 41 (фиг.7), которые огибают расположенные на концевой стороне отклоняющие ролики 9. Выше дополнительных транспортировочных лент 40 и 41 предусмотрены зажимные элементы 42 и 43 в виде ремня или ленты, огибающие один отклоняющий и один направляющий ролики, входной зазор которых располагается в зоне разделительной секции II и фиксирует транспортируемый штабель. Вторая форма исполнения штабелирующего устройства (фиг.8 и 9) включает в се-1- бя штабелирующую секцию I и разделительную секцию II.

Средства фиксации разделенных штабелей на конвейере представляют собой расположенные выше транспортировочных лент 10 бесконечные зажимные ремни 44 и 45. Эти зажимные ремни образуют для штабеля 11 созданный двумя роликами 46 и 47 входной зазор непосредственно за штабелирующей секцией I, так что штабели пакетов зажаты на транспортировочных лентах 10 вплоть до момента их снятия. На нижние зажимные ветви зажимных рем0

5

0

5

0

5

0

5

0

5

ней 44 и 45 воздействуют подпружиненные нажимные ролики 47. Задние отклоняющие ролики 48 зажимных ремней 44 и 45 укреплены с возможностью качания в коромыслах 49, которые с помощью поршневых устройств 50 могут подниматься и опускаться. При использовании устройств необходимость в специальных зажимных или подъемных средствах для разделительной секции отсутствует, так как и в ней штабели пакетов являются зафиксированными (фиг.8 и 9).

Пример исполнения устройства со- гласно фиг.З и 9 является существенно упрощенным/так как для обеспечения положения штабеля 11 как непосредственно после штабелирования, так и во время разделения и чередующегося отвода необходимо предусмотреть лишь - одну пару зажимных ремней 44 и 45, которая взаимодействует с эффектом зажима с транспортировочными ветвями транспортировочных лент 10.

Можно отказаться также от позици- онирующих отверстий, предусмотренных в центральной области плоских предметов или двойных пакетов. Вместо них в этом случае штабелирующие штифты выполнены в качестве также нагреваемых игл, на которые нанизываются предметы. Штабелирующие штифты состоят предпочтительно из нагреваемых игл, на которые нанизываются предметы без их предварительного перфорирования .

Устройство работает следующим образом.

В разделительной секции II с целью подъема свисающих вниз боковых частей штабеля 11 пакетов сначала с помощью поршневых устройств 31 осуществляется поворот опорных гребенок 29 и 30 в плоскость транспортировки, так что штабели 11 располагаются ориентированными в плоскости транспортировки. После того, как будет произведен поворот опорной гребенки, / поворачиваются боковые роликовые гребенки 35 и 36, так что после этого опорные гребенки 29 и 30 могут быть откинуты назад (фиг. 6). После разделения двойного штабеля на отдельные штабели последние зажимаются между боковыми опорными лентами 40 и 41 и верхними зажимными элементами 42 и 43 (фиг. 7). Откидываемые опорные гребенки 29 и 30 и роликовые гребенки 35 и 36 позволяют в процессе транспортировки разделенного в средней части штабеля уже вводить следующий штабель в разделительную секцию II. С этой целью после подъема роликовой гребенки в положение между зубьями опорной гребенки осуществляется опускание опорных гребенок к балкам 21 и 22. Между концами поднятых роликов роликовой гребенки и откинутыми вниз опорными гребенками (или балками 21, 22) существует зазор, который больше высоты подлежащего разделению штабеля, т.е. штабели могут своими свисающими вниз боковыми частями вводиться в этот зазор и беспрепятственно перемещаться в разделительную секцию II, поскольку зазоры между концами поднятых роликов роликовой гребенки и откинутых опорных гребенок являются довольно широкими. Если осуществляется отвод предварительного штабеля, осуществляется также откидывание роликовой гребенки 35 и 36, так что в результате убирания опорной гребенки свисающие вниз боковые части транспортируемого в это время в разделительную секцию II штабеля 11 могут быть подняты на высоту плоскости транспортировки роликовой гребенки 35 и 36. После этого производится убирание роликовой гребенки, так что после разрезания может производиться отвод отдельных штабелей.

Откидывающиеся и убирающиеся поочередно роликовые и опорные гребенк позволяют, таким образом, поднимать поочередно следующие вплотную друг к другу в разделительную секцию II штабели 11 в их горизонтальное положение, производить их разделение и отвод.

После того, как с помощью несущих кронштейнов 3 на фиксирующие штифты 4 и 5 будет насажено заранее определенное количество двойных пакетов, подвод пакетов на непродолжительное время прекращается. Стоечный поддон 13 с фиксирующими штифтами 4 и 5 опускается, в результате чего штабели 11 свободно ложатся со свисающими вниз боковыми частями на транспортировочные ленты 10. Поскольку фиксирующие штифты 4 и 5 нагреваются, штабели являются уже соединенными между собой в области штабелирующих отверстий. После опускания штабелирующих штифтов осуществляется далы

5

0

5

0

5

0

5

0

5

нейшее переключение транспортировочных лент 10 с помощью привода на один транспортировочный шаг, так что штабелирующая секция является свободной и штабелирукнцие штифты могут вновь устанавливаться в их позицию насаживания и может возобновляться процесс штабелирования.

Во время последовательности в ритме продвижения транспортировочных лент 10 осуществляется серединное разделение штабелей и их отвод, Формула изобретения

1. Устройство для штабелирования плоских предметов с позиционирующими отверстиями в средней области, преимущественно двойных пакетов, сваренных из бесшовного пластикового рукава или пластикового рукава со швом, содержащее подающий пакеты механизм с кронштейнами, попарно с возможностью вращения закрепленными в радиальных направлениях на концах горизонтальной оси с образованием лучей звезды, штабелирующий конвейер со станиной и опирающимися на горизонтальные балки бесконечно замкнутыми транспортировочными органами, огибающими натяжные и приводные ролики, размещенную на начальном участке штабелирующего конвейера в зоне действия кронштейнов штабелирующую секцию с горизонтальной площадкой, имеющей жестко закрепленные на ней вертикальные фиксирующие штифты, размещенную последовательно в направлении перемещения транспортировочного органа конвейера разделительную секцию с размещенной в плоскости транспортировки контропорой и ориентированным вдоль оси конвейера установленным с возможностью вертикального перемещения и взаимодействия с контропорой ножом, выполненным с нагревателем, и средства фиксации разделенных штабелей на конвейере, отличающееся тем, что, с целью снижения металлоемкости, штабелирующий конвейер выполнен в виде двух параллельных контуров из ремней, лент или цепей, штабелирующая секция снабжена неподвижными направляющими и приводом, с которыми связана горизонтальная площадка, установленная между контурами конвейера с возможностью вертикального перемещения и опускания штифтов площадки ниже плоскости

транспортировки, а средства фиксации разделенных штабелей на конвейере содержат размещенные над штабелирующим/ конвейером двухконтурные бес конечно замкнутые зажимные элементы в виде ремня или ленты и огибаемые ими ролики, одни из которых закреплены над концевым участком штабелирующего конвейера, а другие - в зо- не штабелирующей или в зоне разделительной секций, при этом контропора разделительной секции закреплена стационарно между контурами конвейера

2.Устройство по п.1, о т л и ч a ю щ е е с я тем, что фиксирующие штифты выполнены с нагревателем.

3.Устройство по п.1, отличающееся тем, что каждый из упомянутых зажимных элементов разме- щен над соответствующим контуром транспортировочного органа штабелирующего конвейера.

4.Устройство по п.отличающееся тем, что оно снзб- жено опорными гребенками и дополнительными транспортировочными лентами, первые из которых закреплены

на балках конвейера в зоне разделительной секции по сторонам от основ- ных транспортировочных органов посредством параллельных продольной оси конвейера горизонтальных осей с возможностью поворота от привода и размещения зубьев гребенки в плос- кости транспортировки, а вторые - последовательно в направлении перемещения транспортировочных органов конвейера за опорными гребенками и

размещены в плоскости транспортировки.

5.Устройство по пп. 1 и 4, отличающееся тем, что каждая из зажимных лент или ремней средств фиксации разделенных штабелей разме- щена над соответствующими опорной гребенкой и дополнительной транспортировочной лентой.

6.Устройство по пп,1, 4 и 5, о т- личающееся тем, что оно снабжено роликовыми гребенками, закрепленными с двух сторон на станине штабелирующего конвейера в зоне разделительной секции посредством параллельных направлению транспортировки горизонтальных осей с образованием зазора с возможностью поворота от привода и размещения роликов кажой гребенки в плоскости транспортировки между зубьями соответствующей опорной гребенки.

7.Устройство по п.1, отличающее с я тем, что на транспортировочных органах штабелирующего конвейера закреплены упорные планки.

8.Устройство по п, 1, отличающееся тем, что первые из упомянутых роликов зажимных элеменов закреплены над конвейером поредством коромысел с возможностью

подъема и опускания.

Приоритет по пунктам:

02.04.86 - по пп. 1-3, 7, 8 13.06.86 - по пп. 4-6

Изобретение относится к устройствам для штабелирования плоских предметов с позиционирующими отверстиями в средней области, преимущественно двойных пакетов, поступающих от передаточного устройства, предпочтительно от устройства Wickter. Последнее содержит вращающиеся вокруг горизонтальной оси транспортировочные кронштейны, штабелирующую секцию со штабелирующим транспортером, поддон для штабелируемых предметов, разделительную секцию с ножом и средство для фиксации разделенных штабелей на штабелирующем транспортере. Цель изобретения - снижение металлоемкости. Согласно изобретению штабелирующий конвейер состоит из двух параллельных друг другу лент, ремней или цепей, стоечный поддон 13 в штабелирующей секции распопожен в неподвижных направляющих с возможностью перемещения в вертикальном направлении, а разделительный нож 25 взаимодействует с контропорой, расположенной между ветвями транспортеров. Для фиксации разделенных штабелей 11 на транспортировочных лентах 10 предусмотрены средства фиксации, включающие зажимные элементы 42, а также опорные гребенки и роликовые гребенки. 7 з.п. ф-лы, 9 ил. & (Л

А-А 11 1045

Фаг.I

Фиг.4

38 J5 В

11

Л

з;

л

fi.5

Фив.З

50

Я

0

к.

zz

6-6

Фиг.1

48 W

ФН9.8

Фиг. 9

Авторы

Даты

1991-01-07—Публикация

1987-03-09—Подача