Изобретение относится к области создания новых структурированных гибридных металлополимерных нанокомпозитных магнитных материалов (МПНК) на основе электроактивных полимеров с системой сопряжения и магнитных наночастиц Fe3O4 и может быть использовано в системах магнитной записи информации, органической электронике и электрореологии, медицине, как антистатические покрытия и материалы, поглощающие электромагнитное излучение в различных диапазонах длины волны, в качестве электродов аккумуляторов, ионселективных электродов, ионообменных материалов, для получения антикоррозионных покрытий, при создании компонентов электронной техники, электромагнитных экранов, контрастирующих материалов для магниторезонансной томографии, гипертермии, каталитического удаления органических загрязнителей воды в комбинации с магнитным сепарированием для очистки воды, микроэлектромеханических систем, солнечных батарей, дисплеев, перезаряжаемых батарей, сенсоров и биосенсоров, суперконденсаторов, электрокатализаторов и других электрохимических устройств.

Наиболее эффективными методами получения МПНК являются методы соосаждения и in situ полимеризации мономеров в реакционной среде, содержащей магнитные наночастицы.

Метод соосаждения позволяет получить нанокомпозиты Fe3O4/ПАНи путем смешения растворов ПАНи, имеющего структуру эмеральдин-основания, в N-МП и водных растворов FeSO4 с последующим осаждением на ПАНи в щелочной среде наночастиц Fe3O4 [1, 2]. Наночастицы Fe3O4 представляют собой игольчатые кристаллы с  и d=8-30 нм. Развитием этого метода является осаждение наночастиц оксида железа с одновременной полимеризацией мономера. Так, нанокомпозиты Fe3O4/ПАНи получают при полимеризации анилина в водном растворе, содержащем FeCl2 и FeCl3 в качестве окислителя [3, 4]. Соотношение FeCl2 : FeCl3 = 1 : 1.5. Наночастицы Fe3O4 образуются при pH > 4.5. С увеличением pH растет содержание железа. Размеры наночастиц Fe3O4 15 < d < 50 нм и зависят от величины pH, уменьшаясь с ее ростом.

и d=8-30 нм. Развитием этого метода является осаждение наночастиц оксида железа с одновременной полимеризацией мономера. Так, нанокомпозиты Fe3O4/ПАНи получают при полимеризации анилина в водном растворе, содержащем FeCl2 и FeCl3 в качестве окислителя [3, 4]. Соотношение FeCl2 : FeCl3 = 1 : 1.5. Наночастицы Fe3O4 образуются при pH > 4.5. С увеличением pH растет содержание железа. Размеры наночастиц Fe3O4 15 < d < 50 нм и зависят от величины pH, уменьшаясь с ее ростом.

Для получения МПНК чаще всего используют метод in situ полимеризации мономера в присутствии магнитных наночастиц. В качестве мономеров используют анилин, пиррол, этилендиокситиофен. Полимеризацию ведут в реакционной среде, содержащей наночастицы Fe3O4, γ-Fe2O3, α-Fe2O3, Co3O4, ферритов Zn, Ni, Mn, в присутствии окислителей (NH4)2S2O8, H2O2 или FeCl3 [5-11].

Рассмотренные гибридные наноматериалы, как правило, являются суперпарамагнетиками благодаря малым размерам и высокой дисперсности магнитных наночастиц. Намагниченность насыщения варьируется в пределах MS ~ 0.06-80.4 Гс⋅см3/г [4, 5] и сильно зависит от состава нанокомпозита, увеличиваясь с ростом содержания магнитных наночастиц.

Наиболее близкими к предложенным являются металлополимерный нанокомпозитный магнитный материал на основе полианилина и наночастиц Fe3O4 и способ получения этого магнитного материала окислительной полимеризацией анилина в присутствии наночастицы Fe3O4 в кислой среде (pH 2.5) под действием H2O2 в качестве окислителя [12]. Магнитные наночастицы имеют размеры 10-12 нм.

Недостатком известного материала и способа является низкая намагниченность насыщения - MS не выше 6.2 Гс⋅см3/г. При этом реакцию полимеризации проводят в течение 20 ч.

Задача предлагаемого изобретения заключается в повышении намагниченности насыщения гибридного металлополимерного нанокомпозитного дисперсного магнитного материала с суперпарамагнитными свойствами, высокой термостойкостью (термостабильностью) и упрощении его получения.

Поставленная задача решается тем, что предложен металлополимерный нанокомпозитный магнитный материал, включающий полимерную матрицу и диспергированные в ней наночастицы Fe3O4, в котором в качестве полимерной матрицы используют матрицу из поли-3-амино-7-метиламино-2-метилфеназина (ПАММФ) при содержании наночастиц Fe3O4 в материале 1-70 масс. % от массы ПАММФ.

Поставленная задача также решается тем, что в способе получения металлополимерного нанокомпозитного магнитного материала окислительной полимеризацией мономера in situ на поверхности наночастиц Fe3O4 в присутствии водного раствора окислителя, для получения указанного материала в качестве мономера используют 3-амино-7-диметиламино-2-метилфеназин гидрохлорид - нейтральный красный, в качестве окислителя - персульфат аммония, мольное соотношение окислителя к мономеру при проведении окислительной полимеризации равно 2-5, перед ней мономер растворяют в органическом растворителе, в качестве которого используют ацетонитрил, диметилформамид или диметилсульфоксид, до концентрации 0.01-0.05 моль/л и добавляют к раствору наночастицы Fe3O4 в количестве 1-70 масс. % от массы ПАММФ, а окислительную полимеризацию проводят при 0-60°С в течение 1-6 ч.

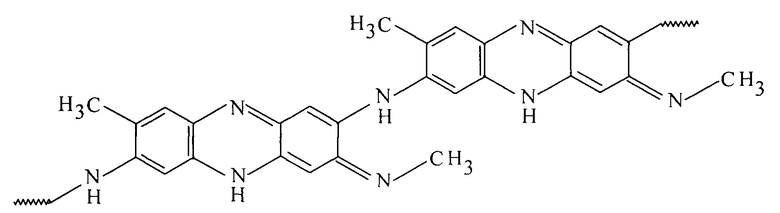

Мономер представляет собой гетероциклическое соединение, имеющее в своей структуре два атома азота, соединяющие два фенильных кольца:

Формирование металлополимерного дисперсного магнитного материала Fe3O4/ПАММФ включает синтез наночастиц Fe3O4 путем гидролиза смеси хлоридов железа (II) и (III) в соотношении 1:2 в растворе гидроксида аммония, закрепление мономера на поверхности предварительно полученных наночастиц магнетита, внесенных в реакционную среду синтеза нанокомпозита, с последующей in situ полимеризацией в присутствии водного раствора окислителя - персульфата аммония. ПАММФ способен формировать в ходе синтеза пленочные покрытия на поверхности субстрата, внесенного в реакционный раствор.

Получение металлополимерного дисперсного магнитного материала (нанокомпозита) Fe3O4/поли-3-амино-7-метиламино-2-метилфеназин (Fe3O4/ПАММФ) проводят следующим образом. Сначала осуществляют синтез наночастиц Fe3O4 путем гидролиза смеси хлоридов железа (II) и (III) в соотношении 1:2 в растворе гидроксида аммония при 60°С [13]. Могут также использовать наночастицы Fe3O4, ранее полученные любым другим известным способом. Полученную суспензию нагревают на водяной бане до 80°С и перемешивают в течение 0.5 ч. Охлаждение суспензии проводят при комнатной температуре при постоянном интенсивном перемешивании в течение 1 ч. Для закрепления мономера на поверхности Fe3O4 наночастицы отфильтровывают, промывают дистиллированной водой до нейтральной реакции фильтрата и сразу же без предварительной сушки добавляют в раствор АДМФГ требуемой концентрации (0.01-0.05 моль/л) в органическом растворителе - ацетонитриле, ДМФА или ДМСО. Процесс ведут при 40-60°С при постоянном интенсивном перемешивании в течение 0.5-1 ч. Охлаждение суспензии проводят при комнатной температуре при постоянном интенсивном перемешивании в течение 1 ч. Полученную суспензию Fe3O4/АДМФГ перемешивают в УЗ мойке при комнатной температуре в течение 0.5 ч. Затем для проведения окислительной полимеризации in situ АДМФГ на поверхности наночастиц Fe3O4, к суспензии Fe3O4/АДМФГ в ацетонитриле, термостатированной при постоянном перемешивании при 0-60°С, по каплям добавляют водный раствор окислителя (например, персульфата аммония) (0.01-0.10 моль/л). Соотношение объемов органической и водной фаз составляет 1:1 (Vобщ.=60 мл). Реакцию полимеризации проводят в течение 1-6 ч при постоянном интенсивном перемешивании при 0-60°С. По окончании синтеза реакционную смесь осаждают в пятикратный избыток дистиллированной воды. Полученный продукт отфильтровывают, многократно промывают дистиллированной водой для удаления остатков реагентов и сушат под вакуумом над KOH до постоянной массы.

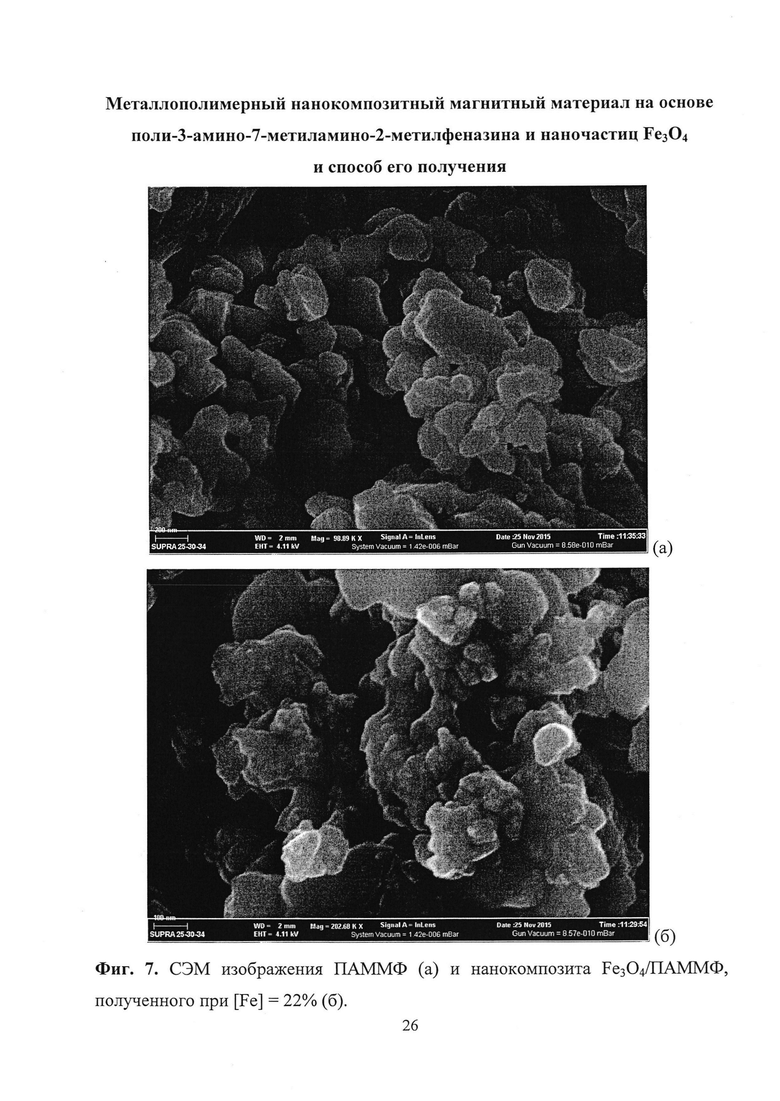

Образование нанокомпозита Fe3O4/ПАММФ подтверждено данными просвечивающей (ПЭМ) и сканирующей (СЭМ) электронной микроскопии, ИК Фурье спектроскопии и рентгеноструктурного исследования, представленными на фиг. 1-7, где I - интенсивность, 2θ - угол, I/I0 - соотношение интенсивностей падающего и прошедшего излучения, ν - частота излучения.

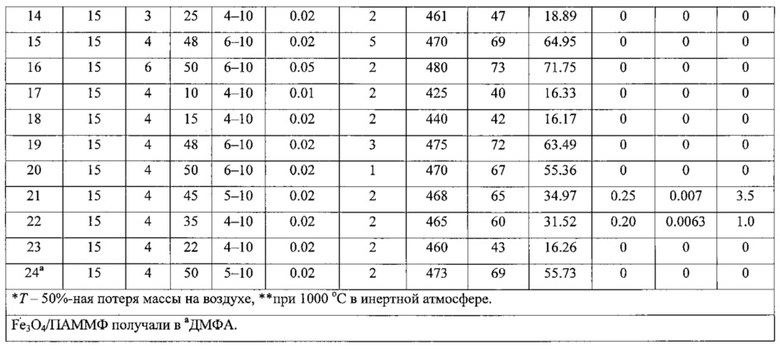

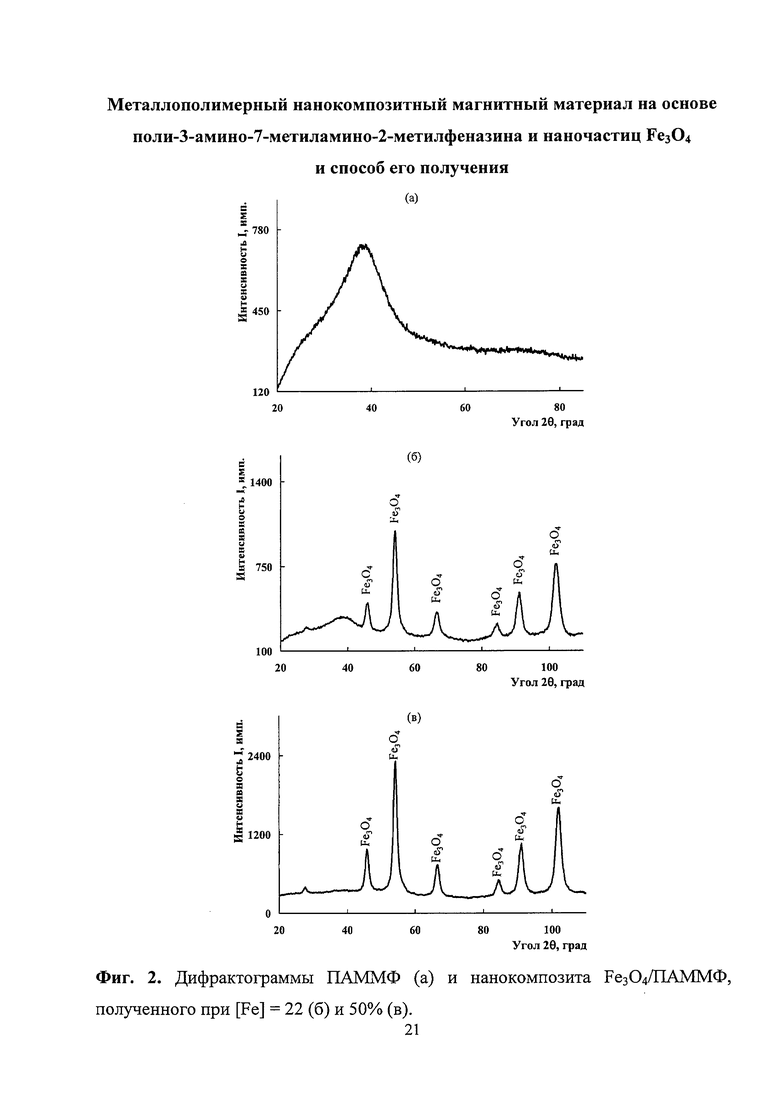

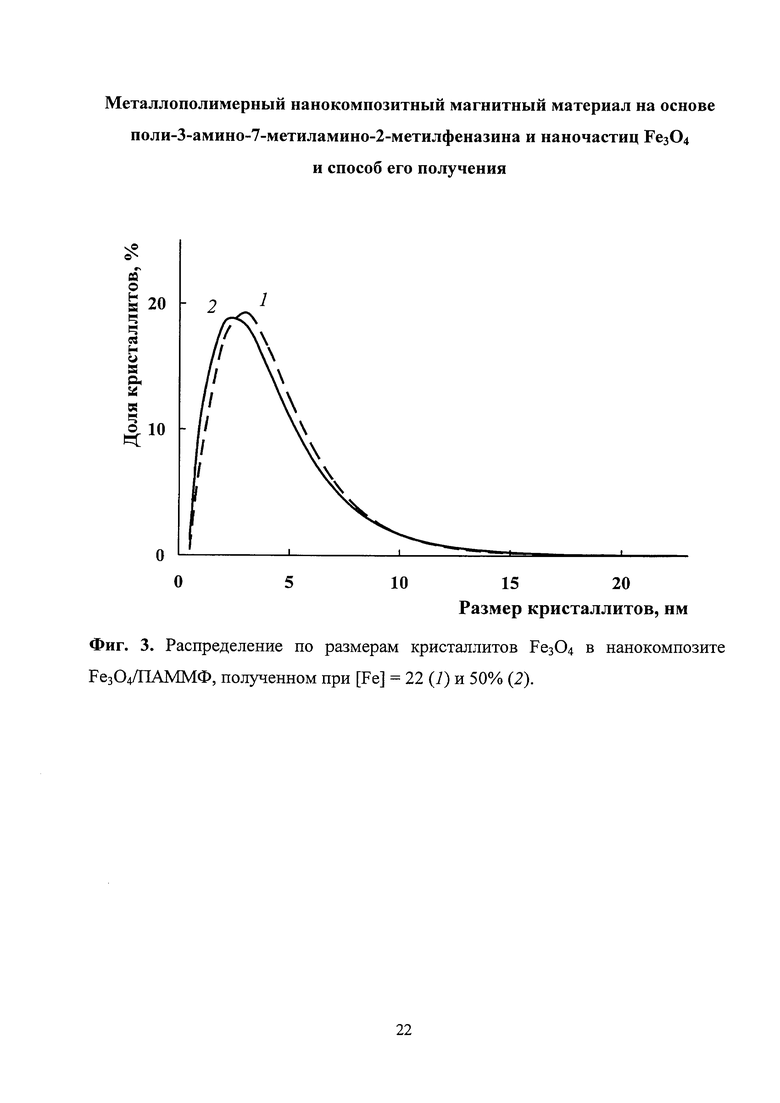

На фиг. 1 представлены ИК-спектры ПАММФ (а) и нанокомпозита Fe3O4/ПАММФ, полученного при [Fe]=22 (б) и 50% (в). На фиг. 2 представлены дифрактограммы ПАММФ (а) и нанокомпозита Fe3O4/ПАММФ, полученного при [Fe]=22 (б) и 50% (в). На фиг. 3 представлено распределение по размерам кристаллитов Fe3O4 в нанокомпозите Fe3O4/ПАММФ, полученном при [Fe]=22 (1) и 50% (2). На фиг. 4 представлена микрофотография нанокомпозита Fe3O4/ПАММФ, полученного при [Fe]=22%. На фиг. 5 представлена микрофотография нанокомпозита Fe3O4/ПАММФ, полученного при [Fe]=45%. На фиг. 6 представлена микрофотография нанокомпозита Fe3O4/ПАММФ, полученного при [Fe]=50%. На фиг. 7 представлены СЭМ изображения ПАММФ (а) и нанокомпозита Fe3O4/ПАММФ, полученного при [Fe]=22% (б).

Анализ результатов спектральных исследований методами ИК Фурье, электронной, рентгенофотоэлектронной спектроскопии, ЯМР 13С твердого тела высокого разрешения ВМУ позволяет представить химическую структуру поли-3-амино-7-метиламино-2-метилфеназина (ПАММФ) следующим образом:

ПАММФ представляет собой полулестничный гетероциклический полимер, содержащий атомы азота, участвующие в общей системе полисопряжения. ПАММФ впервые получен в условиях химической окислительной полимеризации АДМФГ в водных растворах ацетонитрила или ДМФА. Для достижения высокого выхода процесс необходимо проводить при достаточно низких концентрациях мономера (0.02 моль/л), а также при соотношении [окислитель]:[мономер]=2-5 в течение 4 ч. Максимальный выход полимера 60-68% достигается в интервале температур 0-40°С. Использование ДМФА вместо ацетонитрила не влияет на выход продукта [14].

Полученные гетероциклические полимеры, способные формировать в ходе синтеза пленочные покрытия на поверхности субстрата, внесенного в реакционный раствор, являются аморфными, электроактивными и термостабильными. Они сохраняют электроактивность в широком диапазоне значений рН (рН=1-6). 50%-ная потеря массы ПАММФ наблюдается при 475°С на воздухе и 865°С в токе аргона [14].

Сравнение ИК-спектров полимера и нанокомпозита показало, что в ИК-спектрах нанокомпозита Fe3O4/ПАММФ сохраняются все характеристические полосы, присутствующие в ПАММФ (фиг. 1). Как и в ПАММФ, в нанокомпозите рост полимерной цепи осуществляется путем присоединения С-N между 3-аминогруппами и параположением фенильных колец по отношению к азоту с одновременным отщеплением аниона Cl- и одной метальной группы от 7-диметиламиногруппы. Регистрацию ИК-спектров выполняют на ИК Фурье спектрометре «IFS 66v» в области 4000-400 см-1 и обрабатывают по программе Soft-Spectra. Образцы готовят в виде таблеток, прессованных с KBr.

Характеристичным изменением в ИК-спектрах нанокомпозита Fe3O4/ПАММФ по сравнению со спектром полимера является появление полосы поглощения при 572 см-1, отвечающей валентным колебаниям связи Fe-О (фиг. 1). Появление этой полосы подтверждает закрепление мономера на наночастицах Fe3O4 с образованием связи Fe-O. При этом увеличение содержания Fe3O4 в нанокомпозите приводит к значительному росту интенсивности полосы при 572 см-1, характеризующей связь Fe-O.

Образование наночастиц Fe3O4 подтверждено методом РФА. На дифрактограмме нанокомпозита четко идентифицируются пики отражения Fe3O4 в области углов рассеяния 2θ=46.1°, 54.2°, 66.9°, 84.8°, 91.2°, 102.2° (фиг. 2). Рентгеноструктурные исследования проводят при комнатной температуре на рентгеновском дифрактометре «Дифрей» с фокусировкой по Бреггу-Брентано на CrKα-излучении.

По результатам рентгеноструктурного анализа рассчитано распределение по размерам кристаллитов Fe3O4. На фиг. 3 представлено распределение по размерам областей когерентного рассеяния (ОКР) в наночастицах Fe3O4. Кривые распределения по размерам узкие. Около 90-95% кристаллитов Fe3O4 имеют размеры до 8 нм. По данным ПЭМ наночастицы Fe3O4 имеют размеры 4<d<10 нм (фиг. 4-6). По данным атомно-абсорбционной спектроскопии содержание Fe=1-50 масс. %. Электронно-микроскопические исследования осуществляют на просвечивающем электронном микроскопе LEO912 АВ OMEGA и растровом электронном автоэмиссионном микроскопе Supra 25 производства Zeiss с рентгеноспектральной энергодисперсионной приставкой INCA Energy производства Oxford Instruments для определения элементного состава образцов. Разрешение на получаемых изображениях составляет величину 1-2 нм. Содержание металла в нанокомпозите Fe3O4/ПАММФ количественно определяют методом атомно-абсорбционной спектрометрии на спектрофотометре AAS 30 фирмы "Carl Zeiss JENA". Погрешность определения содержания Fe составляла ±1%.

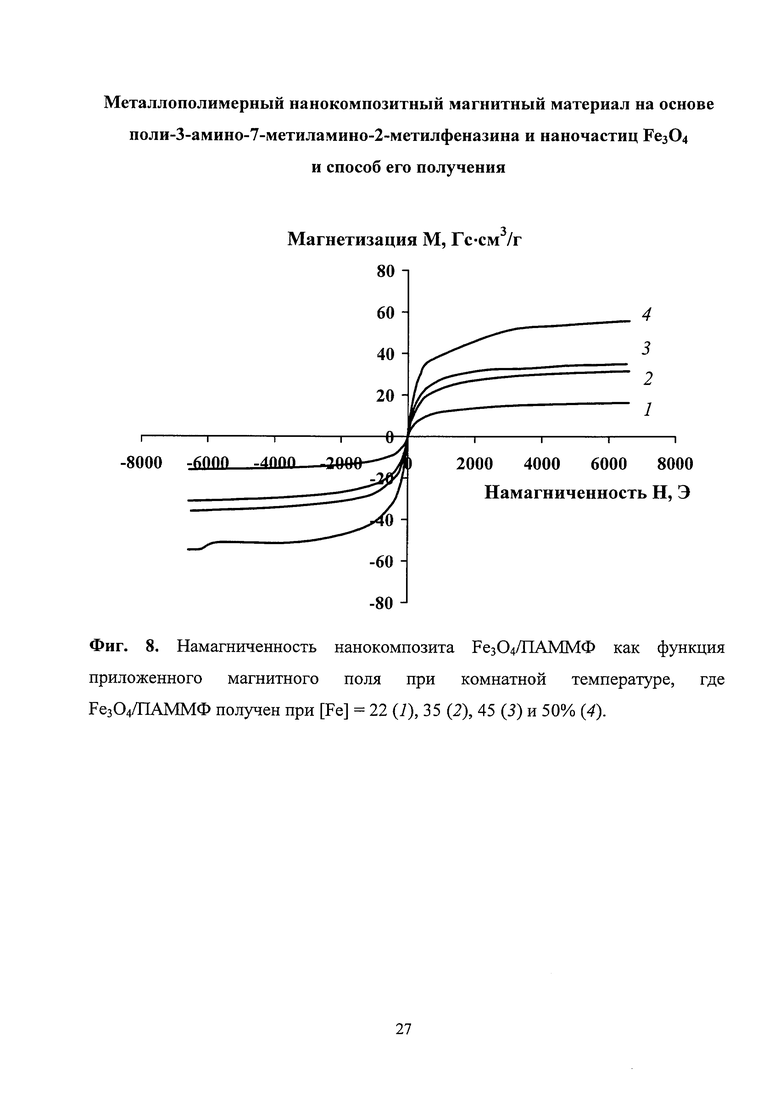

На фиг. 8 представлена намагниченность нанокомпозита Fe3O4/ПАММФ как функция приложенного магнитного поля при комнатной температуре, где Fe3O4/ПАММФ получен при [Fe]=22 (1), 35 (2), 45 (3) и 50% (4).

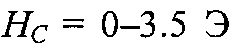

Остаточная намагниченность наноматериала MR составляет до 0.25 Гс⋅см3/г, коэрцитивная сила НС - до 3.5 Э (фиг. 8).

Намагниченность насыщения заявленного материала - MS=16-75 Гс⋅см3/г, тогда как по прототипу она не превышает 6.2 Гс⋅см3/г. Константа прямоугольности петли гистерезиса kn, представляющая собой отношение остаточной намагниченности MR к намагниченности насыщения MS, составляет до 0.007, что подтверждает его суперпарамагнитные свойства. Полученная величина MR/MS характерна для одноосных, однодоменных частиц. Для измерения магнитных характеристик систем используют вибрационный магнитометр. Ячейка вибрационного магнитометра представляет собой проточный кварцевый микрореактор, позволяющий исследовать химические превращения в условиях in situ. Проводят измерения удельной намагниченности J в зависимости от величины магнитного поля H и на их основании определяют магнитные характеристики образцов при комнатной температуре.

Такие нанокомпозитные материалы, обладающие магнитными свойствами, могут быть использованы в системах магнитной записи информации, медицине, гипертермии, для создания контрастирующих материалов для магниторезонансной томографии, электромагнитных экранов, для каталитического удаления органических загрязнителей воды в комбинации с магнитным сепарированием для очистки воды, как антистатические покрытия и материалы, поглощающие электромагнитное излучение в различных диапазонах длины волны, электрокатализаторов и др.

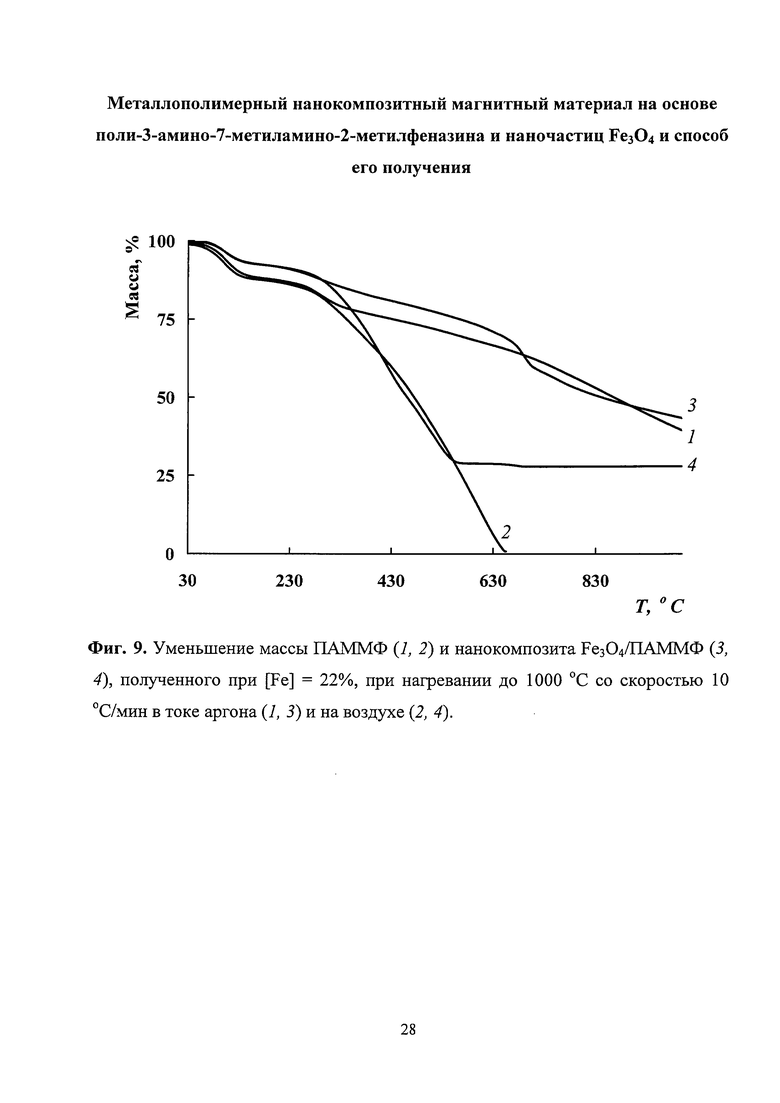

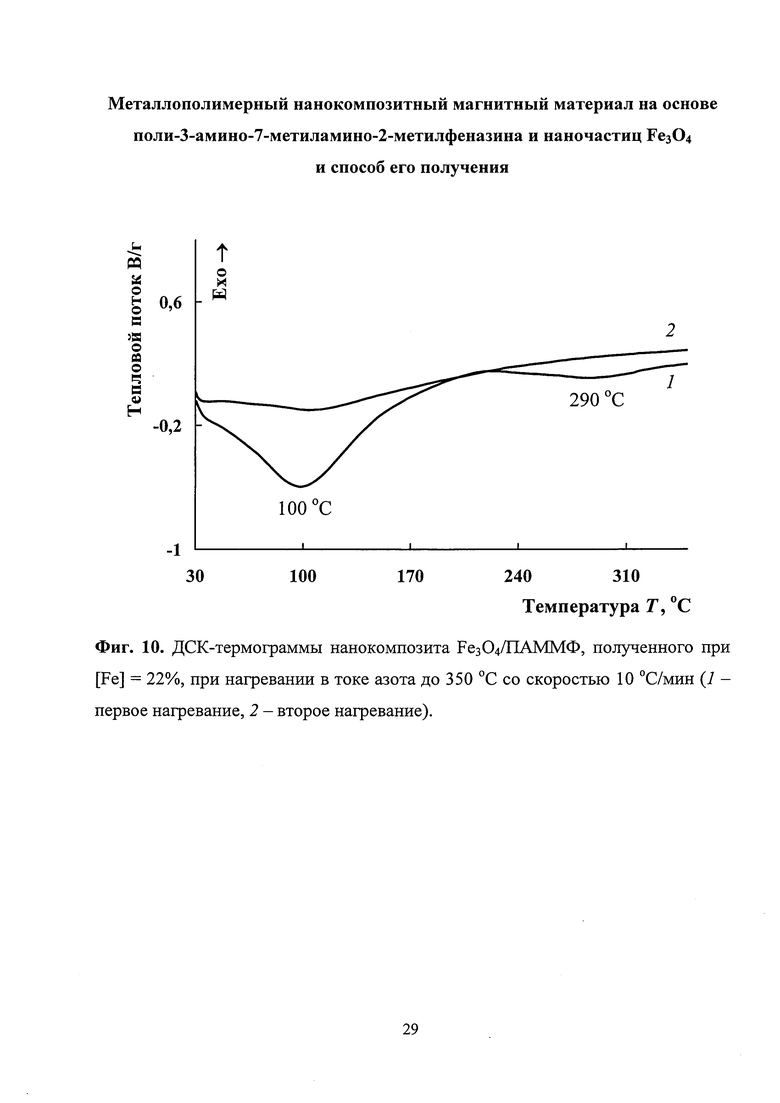

Нанокомпозит Fe3O4/ПАММФ характеризуется высокой термостабильностью. Термическая стабильность нанокомпозита исследована методами ТГА и ДСК.

На фиг. 9 показана температурная зависимость уменьшения массы ПАММФ (1, 2) и нанокомпозита Fe3O4/ПАММФ (3, 4), полученного при [Fe]=22%, при нагревании до 1000°С со скоростью 10°С/мин в токе аргона (1, 3) и на воздухе (2, 4). На фиг. 10 показаны ДСК-термограммы нанокомпозита Fe3O4/ПАММФ, полученного при [Fe]=22%, при нагревании в токе азота до 350°С со скоростью 10°С/мин (1 - первое нагревание, 2 - второе нагревание).

Как видно, характер кривых потери массы и температуры начала разложения образцов не меняются до 320°С. При этом потеря массы при низких температурах связана с удалением влаги, что подтверждается данными ДСК (фиг. 10).

Термическая стабильность нанокомпозита Fe3O4/ПАММФ немного выше, чем ПАММФ. В инертной среде выше 320°С потеря массы образцов происходит постепенно. ПАММФ теряет половину первоначальной массы в инертной атмосфере при 865°С. В нанокомпозите при 1000°С остаток составляет 43%. Процессы термоокислительной деструкции начинаются при 300°С; 50%-ная потеря массы полимера наблюдается при 475°С, а нанокомпозита - при 460°С. Термический анализ осуществляют на приборе TGA/DSC1 фирмы "Mettler Toledo" в динамическом режиме в интервале 30-1000°С на воздухе и в токе азота. Навеска полимеров - 100 мг, скорость нагревания 10°С/мин, ток азота - 10 мл/мин. В качестве эталона используют прокаленный оксид алюминия. Анализ образцов проводят в тигле Al2O3. ДСК-анализ проводят на калориметре DSC823e фирмы "Mettler Toledo". Нагрев образцов осуществляют со скоростью 10°С/мин, в атмосфере аргона при его подаче 70 мл/мин. Обработка результатов измерения проводят с помощью сервисной программы STARe, поставляемой в комплекте с прибором.

В выбранных условиях формируется термостойкий гибридный наноматериал, в котором магнитные наночастицы Fe3O4 с размерами 4 < d < 10 нм гомогенно диспергированы в электроактивной полимерной матрице ПАММФ, тогда как магнитные наночастицы по прототипу имеют размеры 10-12 нм. Полимер сохраняет электроактивность в широком диапазоне значений pH 1-6. Коэффициент прямоугольности петли гистерезиса κn ~ 0, что свидетельствует о суперпарамагнитном поведении гибридного наноматериала. Нанокомпозитный материал Fe3O4/ПАММФ представляет собой черный порошок, нерастворимый в органических растворителях. Такие нанокомпозитные материалы могут быть использованы в органической электронике и электрореологии, для создания микроэлектромеханических систем, тонкопленочных транзисторов, перезаряжаемых батарей, сенсоров и биосенсоров, суперконденсаторов, солнечных батарей, дисплеев и других электрохимических устройств.

Новизна предлагаемых методов и подходов к созданию гибридного дисперсного материала определяется тем, что впервые полимерный компонент нанокомпозита представляет собой термостойкий электроактивный гетероциклический полимер ПАММФ.

Преимущества предложенного материала и способа:

1. Предлагаемый метод формирования металлополимерного нанокомпозитного материала в условиях окислительной полимеризации in situ позволяет получать наночастицы Fe3O4 различного состава, размеры которых отвечают критерию однодоменности (4 < d < 10 м), обусловливающие суперпарамагнитное поведение нанокомпозитного материала. Магнитные наночастицы Fe3O4 по прототипу имеют размеры 10-12 нм. Константа прямоугольности петли гистерезиса κn, представляющая собой отношение остаточной намагниченности MR к намагниченности насыщения MS, составляет 0-0.007. Остаточная намагниченность материала MR составляет 0-0.25 Гс⋅см3/г, коэрцитивная сила -  . Намагниченность насыщения заявленного материала - MS = 16-75 Гс⋅см3/г, тогда как по прототипу она не превышает 6.2 Гс⋅см3/г.

. Намагниченность насыщения заявленного материала - MS = 16-75 Гс⋅см3/г, тогда как по прототипу она не превышает 6.2 Гс⋅см3/г.

2. Формирование гибридного наноматериала Fe3O4/ПАММФ осуществляется в условиях окислительной полимеризации in situ в нейтральной среде при 0-60°C в течение 1-6 ч - вместо более, чем 20 ч по прототипу, что позволяет исключить сложное оборудование и существенно снизить энергозатраты.

3. Так как ПАММФ сохраняет электроактивность в широком диапазоне pH, нанокомпозит на его основе может быть использован для создания электрохимических устройств, например сенсоров и биосенсоров, перезаряжаемых батарей, суперконденсаторов, тонкопленочных транзисторов, нанодиодов, модулей памяти, датчиков и нанозондов.

4. Высокая термостабильность нанокомпозита Fe3O4/ПАММФ определяется высокой термической и термоокислительной стабильностью ПАММФ. Высокая термостабильность полимерной матрицы на воздухе (до 300-330°C) и в инертной атмосфере (при 1000°C остаток составляет 43-70%) обеспечивает возможность использования предложенного нанокомпозитного дисперсного материала Fe3O4/ПАММФ в высокотемпературных процессах, например в качестве конструкционных материалов, защитных покрытий, носителей катализаторов в топливных элементах, перезаряжаемых и солнечных батарей.

Авторами предложенного изобретения впервые получены гибридные металлополимерные нанокомпозитные магнитные материалы, в которых наночастицы Fe3O4 гомогенно диспергированы в термостойкой полимерной матрице ПАММФ.

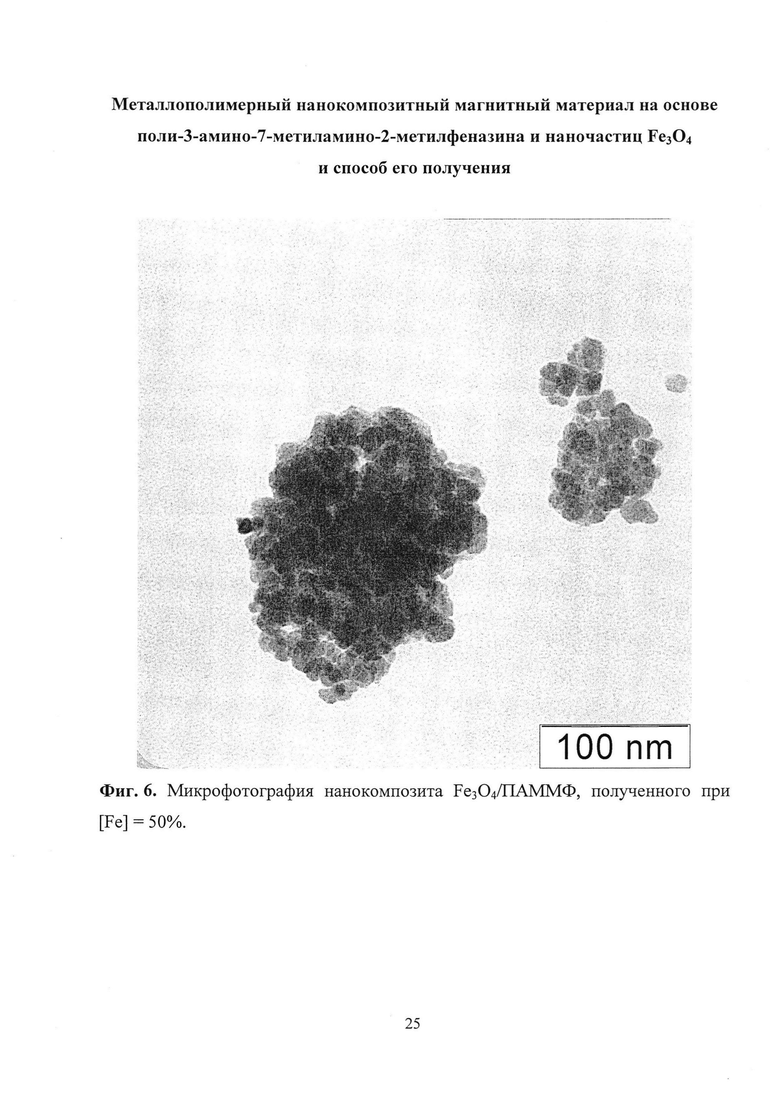

Примеры получения металлополимерного нанокомпозитного дисперсного материала Fe3O4/ПАММФ. Характеристики полученных по примерам нанокомпозитных материалов: содержание Fe, размеры наночастиц Fe3O4, термостойкость (термостабильность) и магнитные характеристики (намагниченность насыщения MS, остаточная намагниченность MR, константа прямоугольности петли гистерезиса κn = MR/MS, коэрцитивная сила HC) приведены в таблице 1.

Пример 1

Получение нанокомпозита Fe3O4/поли-3-амино-7-метиламино-2-метилфеназин (Fe3O4/ПАММФ) проводят следующим образом. Сначала осуществляют синтез наночастиц Fe3O4 путем гидролиза смеси хлоридов железа (II) и (III) в соотношении 1:2 в растворе гидроксида аммония при 60°C. Для этого 0.86 г FeSO4 × 7H2O и 2.35 г FeCl3 × 6H2O растворяют в 20 мл дистиллированной воды (содержание [Fe] = 50% от общей массы), нагревают до 60°C, затем добавляют 5 мл NH4OH. Полученную суспензию нагревают на водяной бане до 80°C и перемешивают в течение 0.5 ч. Охлаждение суспензии проводят при комнатной температуре при постоянном интенсивном перемешивании в течение 1 ч. Наночастицы Fe3O4 отфильтровывают, промывают дистиллированной водой до нейтральной реакции фильтрата. Для закрепления мономера на поверхности наночастиц Fe3O4 0.02 моль/л (0.38 г) АДМФГ растворяют в ацетонитриле (30 мл). В полученный раствор добавляют без предварительной сушки свежеприготовленные наночастицы Fe3O4. Процесс ведут при 60°C при постоянном интенсивном перемешивании в течение 1 ч. Охлаждение суспензии проводят при комнатной температуре при постоянном интенсивном перемешивании в течение 1 ч. Полученную суспензию Fe3O4/АДМФГ перемешивают в УЗ мойке при комнатной температуре в течение 0.5 ч. Затем для проведения окислительной полимеризации in situ АДМФГ на поверхности наночастиц Fe3O4, к суспензии Fe3O4/АДМФГ в ацетонитриле, термостатированной при постоянном перемешивании при 15°C, по каплям добавляют водный раствор (30 мл) персульфата аммония 0.04 моль/л (0.548 г). Соотношение объемов органической и водной фаз составляет 1:1 (Vобщ. = 60 мл). Реакцию полимеризации проводят в течение 4 ч при постоянном интенсивном перемешивании при 15°C. По окончании синтеза реакционную смесь осаждают в пятикратный избыток дистиллированной воды. Полученный продукт отфильтровывают, многократно промывают дистиллированной водой для удаления остатков реагентов и сушат под вакуумом над KOH до постоянной массы. Выход Fe3O4/ПАММФ составляет 1.179 г.

Пример 2

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.172 г FeSO4 × 7H2O и 0.47 г FeCl3 × 6H2O (содержание [Fe] = 10% от общей массы).

Пример 3

Способ получения нанокомпозита проводят аналогично примеру 1, но синтез проводят в течение 6 ч.

Пример 4

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.946 г FeSO4 × 7H2O и 2.585 г FeCl3 × 6H2O (содержание [Fe] = 55% от общей массы).

Пример 5

Способ получения нанокомпозита проводят аналогично примеру 2, но синтез проводят при интенсивном перемешивании при 40°C.

Пример 6

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.43 г FeSO4 × 7H2O и 1.175 г FeCl3 × 6H2O (содержание [Fe] = 25% от общей массы).

Пример 7

Способ получения нанокомпозита проводят аналогично примеру 2, но берут 1.37 г персульфата аммония ([окислитель] : [мономер] = 5).

Пример 8

Способ получения нанокомпозита проводят аналогично примеру 1, но синтез проводят при интенсивном перемешивании при 0°C.

Пример 9

Способ получения нанокомпозита проводят аналогично примеру 1, но синтез проводят при интенсивном перемешивании при 60°C.

Пример 10

Способ получения нанокомпозита проводят аналогично примеру 3, но синтез проводят при интенсивном перемешивании при 0°C.

Пример 11

Способ получения нанокомпозита проводят аналогично примеру 10, но берут 1.37 г персульфата аммония ([окислитель] : [мономер] = 5).

Пример 12

Способ получения нанокомпозита проводят аналогично примеру 1, но синтез проводят в течение 1 ч.

Пример 13

Способ получения нанокомпозита проводят аналогично примеру 12, но берут 0.378 г FeSO4 × 7H2O и 1.034 г FeCl3 × 6H2O (содержание [Fe] = 22% от общей массы).

Пример 14

Способ получения нанокомпозита проводят аналогично примеру 6, но синтез проводят в течение 3 ч.

Пример 15

Способ получения нанокомпозита проводят аналогично примеру 7, но берут 0.825 г FeSO4 × 7H2O и 2.256 г FeCl3 × 6H2O (содержание [Fe] = 48% от общей массы).

Пример 16

Способ получения нанокомпозита проводят аналогично примеру 3, но берут 0.95 г АДМФГ ([мономер] = 0.05 моль/л).

Пример 17

Способ получения нанокомпозита проводят аналогично примеру 2, но берут 0.19 г АДМФГ ([мономер] = 0.01 моль/л).

Пример 18

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.258 г FeSO4 × 7H2O и 0.705 г FeCl3 × 6H2O (содержание [Fe] = 15% от общей массы).

Пример 19

Способ получения нанокомпозита проводят аналогично примеру 15, но берут 0.822 г персульфата аммония ([окислитель] : [мономер] = 3).

Пример 20

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.274 г персульфата аммония ([окислитель] : [мономер] = 1).

Пример 21

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.504 г FeSO4 × 7H2O и 2.115 г FeCl3 × 6H2O (содержание [Fe] = 45% от общей массы).

Пример 22

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.602 г FeSO4 × 7H2O и 1.645 г FeCl3 × 6H2O (содержание [Fe] = 35% от общей массы).

Пример 23

Способ получения нанокомпозита проводят аналогично примеру 13, но синтез проводят в течение 4 ч.

Пример 24

Способ получения нанокомпозита проводят аналогично примеру 1, но нанокомпозит получают в растворе ДМФА.

Замена растворителя на ДМСО не приводит к значимому изменению показателей, а также практически не сказывается на свойствах полученного материала

1. Wan M., Zhou W., Li J. Composite of polyaniline containing iron oxides with nanometer size. // Synth. Met. 1996. V. 78. №1. P. 27-31.

2. Wan M., Li W. A composite of polyaniline with both conducting and ferromagnetic functions. // J. Polym. Sci. A. Polym. Chem. 1997. V. 35. №11. P. 2129-2136.

3. Wan M, Li J. Synthesis and electrical-magnetic properties of polyaniline composites. // J. Polym. Sci. A. Polym. Chem. 1998. V. 36. №15. P. 2799-2805.

4. Aphesteguy J.C., Jacobo S.E. Composite of polyaniline containing iron oxides. // Physica B. 2004. V. 354. №1-4. P. 224-227.

5. Qiu G., Wang Q., Nie M. Polyaniline/Fe3O4 magnetic nanocomposite prepared by ultrasonic irradiation. // J. Appl. Polym. Sci. 2006. V. 102. №3. P. 2107-2111.

6. Mallikarjuna N.N., Manohar S.K., Kulkarni P.V., Venkataraman A., Aminabhavi T.M. Novel high dielectric constant nanocomposites of polyaniline dispersed with γ-Fe2O3 nanoparticles. // J. Appl. Polym. Sci. 2005. V. 97. №5. P. 1868-1874.

7. Li L., Jiang J., Xu F. Novel polyaniline-LiNi0.5La0.02Fe1.98O4 nanocomposites prepared via an in situ polymerization. // Eur. Polym. J. 2006. V. 42. №10. P. 2221-2227.

8. Prasanna G.D., Jayanna H.S., Prasad V. Preparation, structural, and electrical studies of polyaniline/ZnFe2O4 nanocomposites. // J. Appl. Polym. Sci. 2011. V. 120. №5. P. 2856-2862.

9. Bhaumik M., Leswifi T.Y., Maity A., Shrinivasu V.V., Onyango M.S. Removal of fluoride from aqueous solution by polypyrrole/Fe3O4 magnetic nanocomposite. // J. Hasardous Mater. 2011. V. 186. №1. P. 150-159.

10. Jokar M., Foroutani R., Safaralizadeh M.H., Farhadi K. Synthesis and Characterization of Polyaniline/Fe3O4 Magnetic Nanocomposite as Practical Approach for Fluoride Removal Process. // Annual Research and Review in Biology. 2014. V. 4. №21. P. 3262-3273.

11. Umare S.S., Shambharkar B.H., Ninghthoujam R.S. Synthesis and characterization of polyaniline-Fe3O4 nanocomposite: Electrical conductivity, magnetic, electrochemical studies. // Synth. Met. 2010. V. 160. №17-18. P. 1815-1821.

12. Yang C., Du J., Peng Q., Qiao R., Chen W., Xu C, Shuai Z., Gao M. Polyaniline/Fe3O4 Nanoparticle Composite: Synthesis and Reaction Mechanism. // J. Phys. Chem. B. 2009. V. 113. №15. P. 5052-5058.

13. Massart R. // Preparation of aqueous magnetic liquids in alkaline and acidic media. IEEE Trans. Magn. 1981. V. 17. №2. P. 1247-1248.

14. Озкан С.Ж., Карпачева Г.П., Бондаренко Г.Н., Колягин Ю.Г. Полимеры на основе 3-амино-7-диметиламино-2-метилфеназин гидрохлорида: синтез, структура и свойства. // Высокомолек. соед. Б. 2015. Т. 57. №2. С. 113-123.

Изобретение может быть использовано в системах магнитной записи информации, органической электронике, медицине, при создании ионообменных материалов, компонентов электронной техники, солнечных батарей, дисплеев, перезаряжаемых батарей, сенсоров и биосенсоров. Металлополимерный нанокомпозитный магнитный материал включает полимерную матрицу и диспергированные в ней наночастицы Fe3O4. В качестве полимерной матрицы используют матрицу из поли-3-амино-7-метиламино-2-метилфеназина ПАММФ при содержании наночастиц Fe3O4 в материале 1-70 мас.% от массы ПАММФ. Для получения металлополимерного нанокомпозитного магнитного материала окислительной полимеризацией мономера in situ на поверхности наночастиц Fe3O4 в присутствии водного раствора окислителя в качестве мономера используют 3-амино-7-диметиламино-2-метилфеназин гидрохлорид - нейтральный красный, в качестве окислителя - персульфат аммония. Мольное соотношение окислителя к мономеру при проведении окислительной полимеризации равно 2-5. Перед окислительной полимеризацией мономер растворяют в органическом растворителе, в качестве которого используют ацетонитрил, диметилформамид или диметилсульфоксид, до концентрации 0,01-0,05 моль/л. К раствору добавляют наночастицы Fe3O4 в количестве 1-70 мас.% от массы ПАММФ. Окислительную полимеризацию проводят при 0-60°С в течение 1-6 ч. Изобретение позволяет повысить намагниченность насыщения гибридного металлополимерного нанокомпозитного магнитного материала с супермагнитными свойствами, высокой термостабильностью, упростить его получение, снизить энергозатраты. 2 н.п. ф-лы, 10 ил., 1 табл., 24 пр.

1. Металлополимерный нанокомпозитный магнитный материал, включающий полимерную матрицу и диспергированные в ней наночастицы Fe3O4, отличающийся тем, что в качестве полимерной матрицы используют матрицу из поли-3-амино-7-метиламино-2-метилфеназина ПАММФ при содержании наночастиц Fe3O4 в материале 1-70 мас.% от массы ПАММФ.

2. Способ получения металлополимерного нанокомпозитного магнитного материала окислительной полимеризацией мономера in situ на поверхности наночастиц Fe3O4 в присутствии водного раствора окислителя, отличающийся тем, что для получения материала по п. 1 в качестве мономера используют 3-амино-7-диметиламино-2-метилфеназин гидрохлорид - нейтральный красный, в качестве окислителя - персульфат аммония, мольное соотношение окислителя к мономеру при проведении окислительной полимеризации равно 2-5, перед ней мономер растворяют в органическом растворителе, в качестве которого используют ацетонитрил, диметилформамид или диметилсульфоксид, до концентрации 0,01-0,05 моль/л и добавляют к раствору наночастицы Fe3O4 в количестве 1-70 мас.% от массы ПАММФ, а окислительную полимеризацию проводят при 0-60°С в течение 1-6 ч.

| YANG C | |||

| et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Вытяжной прибор для пряжи | 1925 |

|

SU5052A1 |

| RU 2004124067 A, 20.01.2006 | |||

| CN 105315461 A, 10.02.2016 | |||

| CN 103289400 A, 11.09.2013 | |||

| БОНДАРЕНКО Г.Н | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Высокомолекулярные соединения | |||

| Серия Б, 2015, т | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

2017-12-04—Публикация

2016-03-15—Подача