Изобретение относится к области создания новых структурированных гибридных металлополимерных нанокомпозиционных материалов на основе электроактивных полимеров с системой полисопряжения и магнитных наночастиц Со и может быть использовано в системах магнитной записи информации, органической электронике и электрореологии, медицине, при создании электромагнитных экранов, контрастирующих материалов для магниторезонансной томографии, микроэлектромеханических систем, перезаряжаемых батарей, сенсоров и биосенсоров, суперконденсаторов, электрокатализаторов, солнечных батарей, дисплеев и других электрохимических устройств.

Интерес к гибридным наноматериалам обусловлен тем, что они обладают новыми или улучшенными физико-химическими свойствами. Физические свойства нанодисперсных систем принципиально отличаются от свойств массивных образцов из тех же материалов благодаря тому, что по мере уменьшения размеров частиц растет отношение общей площади поверхности частиц к их суммарному объему.

Проявившийся в последнее десятилетие интерес к гибридным наноматериалам, включающим электроактивные полимеры с системой полисопряжения, связан с тем, что они способны проявлять превосходные электрические, магнитные и электрохимические свойства. Такие наноматериалы сочетают в себе преимущества тонкодисперсных систем и органических проводников.

В литературе имеются немногочисленные сведения, касающиеся магнитных нанокомпозиционных материалов (нанокомпозитов), в которых магнитные наночастицы диспергированы в полимерной матрице. Они относятся к периоду 2004-2014 г. г. Как правило, в качестве полимерного компонента используется полианилин (ПАНи), занимающий особое место среди проводящих полимеров благодаря простоте синтеза, легкости проведения процессов допирования-дедопирования, стабильности свойств. В частности, полимеризацией анилина в присутствии наночастиц Fe3O4 с использованием в качестве окислителя Н2О2 получены нанокомпозиты Fe3O4/ПАНи [1]. Нанокомпозиты ферромагнитны, намагниченность насыщения MS составила 6.2 Гс·см3/г.

Нанокомпозиты на основе ПАНи и наночастиц Fe3O4 получены при полимеризации анилина в смеси растворов хлоридов двух- и трехвалентного железа [2, 3]. При этом одновременно происходит рост полимерной цепи ПАНи и синтез наночастиц магнетита. Проводимость нанокомпозита ~10-4 См/см. Намагниченность насыщения MS=48.4-80.4 Гс·см3/г.

Осуществление in situ окислительной полимеризации анилина в нейтральной среде в присутствии наночастиц Fe3O4 с использованием в качестве окислителя персульфата аммония при ультразвуковом воздействии приводит к получению нанокомпозитов ПАНи с гомогенно диспергированными в нем наночастицами Fe3O4 [4]. Наночастицы Fe3O4 получали соосаждением солей железа (II) и (III) в водном растворе поливинилпирролидона при ультразвуковом перемешивании. Диаметр наночастиц ~10 нм. С увеличением содержания наночастиц Fe3O4 падает проводимость и растет намагниченность насыщения. Так увеличение содержания Fe3O4 от 7 до 60% приводит к снижению о от 6.4×10-2 до 7.0×10-4 См/см и увеличению намагниченности насыщения MS от 0.06 до 30.6 Гс·см3/г.

Наноструктурированный материал на основе ПАНи и наночастиц гематита, обладающий электрическими и магнитными свойствами при комнатной температуре, получен в присутствии нафталинсульфоновой кислоты в качестве допанта [5]. В зависимости от условий синтеза образуются нанотрубки или наностержни ПАНи диаметром 80-100 нм, содержащие наночастицы Fe3O4 (d ~ 10 нм). При содержании Fe3O4 20% вес. проводимость материала σ составила 10-2 См/см, намагниченность насыщения MS=6 Гс·см3/г.

Нанокомпозиты, представляющие собой наностержни ПАНи длиной 600 нм и диаметром 80 нм с закрепленными наночастицами магнетита синтезированы методом самосборки в присутствии додецилбензолсульфоновой кислоты, выступающей в качестве допанта и поверхностно-активного вещества. Полученные нанокомпозиты термостабильны и являются суперпарамагнетиками [6]. Суперпарамагнитные свойства демонстрируют нанокомпозиты γ-Fe2O3/ПАНи, синтезированные с использованием метода обращенных мицелл в системе толуол/Na-додецилсульфат/вода [7].

С использованием наночастиц Fe3O4 синтезированы нанокомпозиты на основе сульфированного ПАНи в условиях окислительной сополимеризации анилина с 2,5-диаминобензолсульфокислотой или 2-аминобензолсульфокислотой [8]. Нанокомпозиты показывают ферромагнитное поведение при комнатной температуре. Намагниченность насыщения MS=0.98 и 0.29 Гс·см3/г, остаточная намагниченность MR=0.37 и 0.06 Гс·см3/г для нанокомпозитов на основе 2-амино- и 2,5-диаминобензолсульфокислоты, соответственно. Наличие наночастиц Fe3O4, встроенных в матрицу полимера, делает структуру более упорядоченной. Эти же авторы получили нанокомпозиты сульфированного ПАНи путем окислительной сополимеризации анилина и 5-амино-2-нафталин- или 1-амино-5-нафталинсульфокислоты в присутствии наночастиц Fe3O4 [9]. Наличие отрицательно заряженных ионных заместителей повышает стабильность полимера благодаря эффекту самодопирования. Размеры наночастиц магнетита 10-15 нм. Так же, как и в [8], нанокомпозиты ферромагнитны при комнатной температуре. Однако намагниченность насыщения существенно выше и составляет MS=9.7 Гс·см3/г. Проводимость нанокомпозита σ~0.5 См/см выше проводимости полианилина σ~10-3 См/см.

Перемалыванием смеси ПАНи и 10 масс. % частиц α-Fe диаметром 30 мкм в течение 20 ч. в шаровой мельнице в криогенных условиях при Т=-150°С получен нанокомпозит, в котором нанокристаллические частицы α-Fe диаметром 10-25 нм равномерно диспергированы в матрице полианилина [10]. При этом образуется большое количество однодоменных частиц α-Fe, что приводит к увеличению коэрцитивной силы HC от 36 до 206 Э.

Наиболее близкими к предложенным являются металлополимерный дисперсный магнитный материал на основе ароматического производного ПАНи - полидифениламина (ПДФА) и наночастиц Со и способ получения этого магнитного материала в процессе термических превращений полимера в присутствии кобальта (II) уксуснокислого (ацетата кобальта) в условиях ИК нагрева [11]. Магнитные наночастицы имеют размеры 2<d<8 нм, обеспечивающие выполнение критерия однодоменности. Коэффициент прямоугольности петли гистерезиса кп=0.08-0.016, что свидетельствует о значительной доле суперпарамагнитных частиц кобальта. После непродолжительного окисления нанокомпозита в токе воздуха при температуре 412°С наблюдается значительное падение намагниченности насыщения MS, сопровождающееся уменьшением коэрцитивной силы НC и остаточной намагниченности MR. Можно предположить, что часть наночастиц Со окисляется полностью, а часть наиболее крупных частиц сохраняет не окисленный Со под оксидной оболочкой, причем размеры ядра близки к размерам, характерным для суперпарамагнитного состояния.

Недостатком известного материала и способа является низкая намагниченность насыщения - не выше 22.23 Гс·см3/г, недостаточная термостабильность нанокомпозита Со/ПДФА в инертной среде (не превышает 79% при 900°С). Кроме того, ПДФА проявляет электроактивность только в узком диапазоне рН 1-3, что ограничивает возможности применения материала на его основе. При этом за время менее 10 мин наноструктурированный композитный материал Со/ПДФА не успевает формироваться, а увеличение времени синтеза до 90 мин мало влияет на структуру нанокомпозита.

Задача предлагаемого изобретения заключается в создании гибридного металлополимерного нанокомпозитного дисперсного магнитного материала с суперпарамагнитными свойствами, высокой однородностью, термостойкостью (термостабильностью) и намагниченностью насыщения, и разработке простого и эффективного способа его получения.

Поставленная задача решается тем, что предложен металлополимерный дисперсный магнитный материал, в котором наночастицы Со диспергированы в полимерной матрице полифеноксазина (ПФОА) при содержании наночастиц Со в материале 1÷50 масс. % от массы ПФОА без учета кислотного остатка.

ПФОА представляет собой полулестничный гетероциклический аморфный полимер, содержащий, наряду с атомами азота, атомы кислорода, участвующие в общей системе полисопряжения. Полимер имеет молекулярную массу Mw=6000÷80000 и следующую структуру:

Поставленная задача также решается тем, что в способе получения металлополимерного дисперсного магнитного материала путем ИК-нагрева полимерной матрицы в присутствии соли Со, прекурсор получают совместным растворением ПФОА и соли Со в органическом растворителе с последующим удалением растворителя при Т=60-100°С, а ИК-нагрев осуществляют в атмосфере Ar при Т=200-700°С в течение 2-30 мин.

ПФОА предпочтительно получают одним из двух способов. По первому из них его получают окислительной полимеризацией в межфазном процессе, в котором осуществляют взаимодействие мономера, находящегося в органической фазе, и окислителя, находящегося в водной фазе, при соотношении объемов водной и органической фаз - 1:2, и рост полимера на границе раздела фаз.

По второму окислительную полимеризацию ведут в гомогенной среде после смешения раствора мономера в спирте (изопропиловом, или метиловом, или этиловом, или трет-бутиловом) и водного раствора окислителя.

В качестве соли Со могут использовать его ацетат Со(ООССН3)2·4H2O или ацетилацетонат Со(СН3СОСН=С(СН3)O)2, или карбонат CoCO3·6H2O, или нитрат Co(NO3)2·6H2O.

В качестве органического растворителя могут использовать диметилформамид (ДМФА), диметилсульфоксид (ДМСО) или N-метилпирролидон.

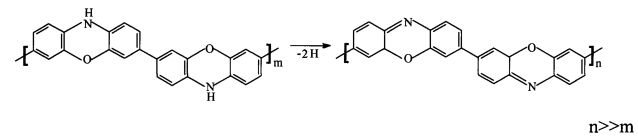

Межфазный процесс разработан авторами изобретения для окислительной полимеризации дифениламина и фенотиазина. При межфазной окислительной полимеризации реагенты - мономер и окислитель распределены в двух несмешивающихся фазах: мономер в неионизированной форме находится в органической фазе, а окислитель - в водной фазе; рост полимера осуществляется на границе раздела фаз (Фиг. 1).

На Фиг. 1:

1 - мономер,

2 - окислитель,

3 - межфазная поверхность,

4 - органическая фаза,

5 - водная фаза.

Варьирование органических растворителей (органической фазы) позволяет использовать целый ряд ранее не доступных мономеров, не растворимых в водных растворах кислот, а выделение окислителя и кислоты в отдельную фазу дает возможность менять их тип и концентрацию, не разрушая малоустойчивые продукты окисления. Поскольку процесс окисления протекает на межфазной поверхности, отпадает необходимость в постепенном дозировании реагентов, характерном, в частности, для синтеза полианилина.

Для синтеза ПФОА в межфазном процессе мономер - феноксазин растворяют в органическом растворителе или смеси органических растворителей (например, толуола и изопропилового спирта), а окислитель (например, персульфат аммония) - в воде. Соотношение объемов водной и органической фаз составляет 1:2. Растворы органической и водной фаз смешивают сразу без постепенного дозирования реагентов. По окончании синтеза полученный продукт осаждают, удаляют остатки реагентов и сушат.

Для синтеза ПФОА окислительной полимеризацией в водных растворах спиртов (изопропиловый, метиловый, этиловый или трет-бутиловый) мономер - феноксазин растворяют в спирте, а окислитель (например, персульфат аммония) - в воде. К раствору мономера в спирте добавляют водный раствор персульфата аммония. По завершении синтеза из полученного продукта удаляют остатки реагентов и сушат его.

Для синтеза нанокомпозита Со/ПФОА готовят совместный раствор ПФОА и соли кобальта - ацетата Со(ООССН3)2·4H2O, ацетилацетоната, карбоната или нитрата - в диметилформамиде (ДМФА). Концентрация ПФОА в растворе ДМФА составляет 2 масс. %, содержание кобальта [Со]=1-50 масс. % относительно массы полимера без учета кислотного остатка. После удаления растворителя при Т=60-100°С остаток подвергают ИК-излучению с использованием автоматизированной установки ИК-нагрева [12] в атмосфере Ar при Т=200-700°С в течение 2-30 мин.

Образование нанокомпозита Со/ПФОА с содержанием кобальта 1-50 масс. % от массы полимера подтверждено данными просвечивающей электронной микроскопии, ИК-спектроскопии и рентгеноструктурного исследования, представленными на фиг. 2-9, где I - интенсивность, 2θ - угол, I/I0 - соотношение интенсивностей падающего и прошедшего излучения, ν - частота излучения.

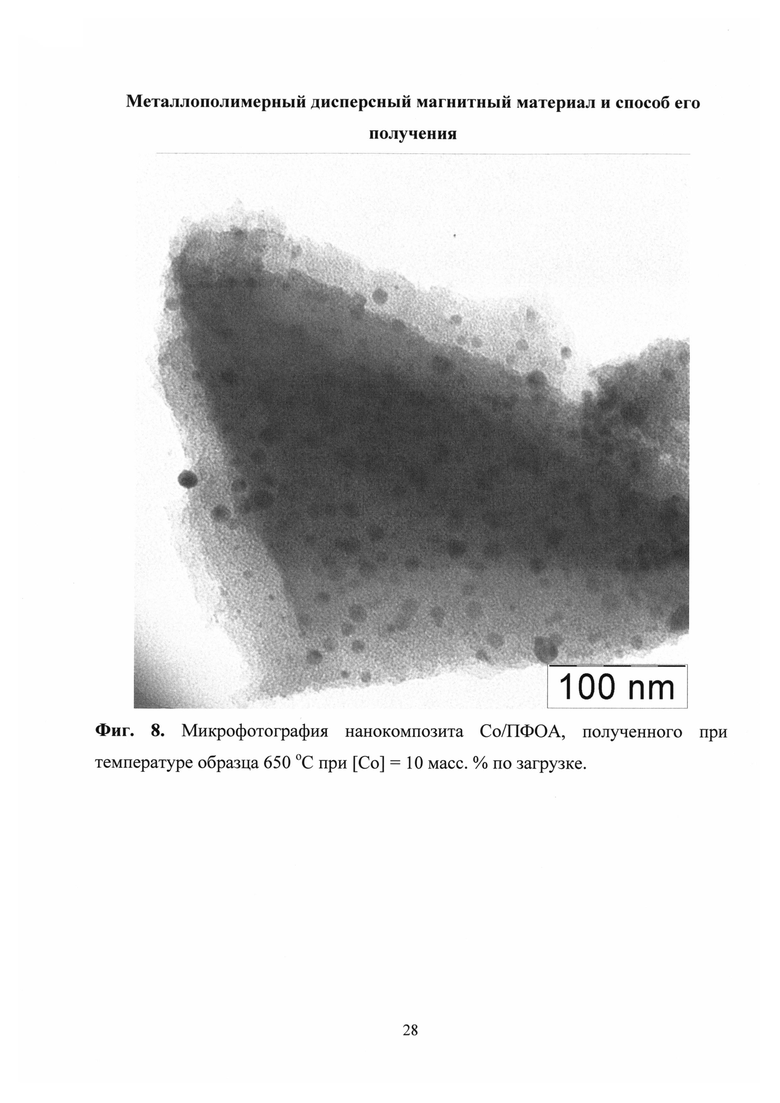

При ИК нагреве ПФОА в присутствии солей Со в инертной атмосфере при температуре образца Т=200-700°С одновременно происходит рост полимерной цепи за счет конденсации олигомеров феноксазина и дегидрирование фениленаминовых структур с образованием сопряженных связей C=N.

По данным ИК-спектроскопии (фиг. 2) о росте полимерной цепи свидетельствует уменьшение интенсивности полосы поглощения при 739 см-1, относящейся к неплоским деформационным колебаниям связей δС-Н 1,2-замещенного бензольного кольца концевых групп, т.е. заметно уменьшается количество концевых групп полимера. Полосы поглощения при 869 и 836 см-1 обусловлены неплоскими деформационными колебаниями связей δС-Н 1,2,4-замещенного бензольного кольца. Наличие этих полос свидетельствует о том, что рост полимерной цепи протекает по типу С-С-присоединения в пара-положении фенильных колец по отношению к азоту. Об образовании сопряженных связей C=N свидетельствует сдвиг и уширение полос при 1587 и 1483 см-1, соответствующие валентным колебаниям связей νC-C в ароматических кольцах. Полоса поглощения при 3380 см-1, соответствующая валентным колебаниям связей vN-H в фениленаминовых структурах, практически исчезает. Появляется полоса поглощения при 3420 см-1, связанная с водой (фиг. 3). Регистрацию ИК-спектров выполняют на ИК-Фурье спектрометре «IFS 66v» в области 4000-400 см-1 и обрабатывают по программе Soft-Spectra. Образцы готовят в виде таблеток, прессованных с KBr.

Выделяющийся при этом водород способствует восстановлению Со2+ до Со°. В результате формируется наноструктурированный композитный материал, в котором наночастицы Со диспергированы в полимерной матрице. На дифрактограмме нанокомпозита Со/ПФОА идентифицируются пики отражения наночастиц α-Со с гексагональной плотноупакованной решеткой и β-Со с кубической гранецентрированной решеткой, а также наночастиц СоО (фиг. 4). Рентгеноструктурные исследования проводят при комнатной температуре на рентгеновском дифрактометре «Дифрей» с фокусировкой по Бреггу-Брентано на CrKα-излучении.

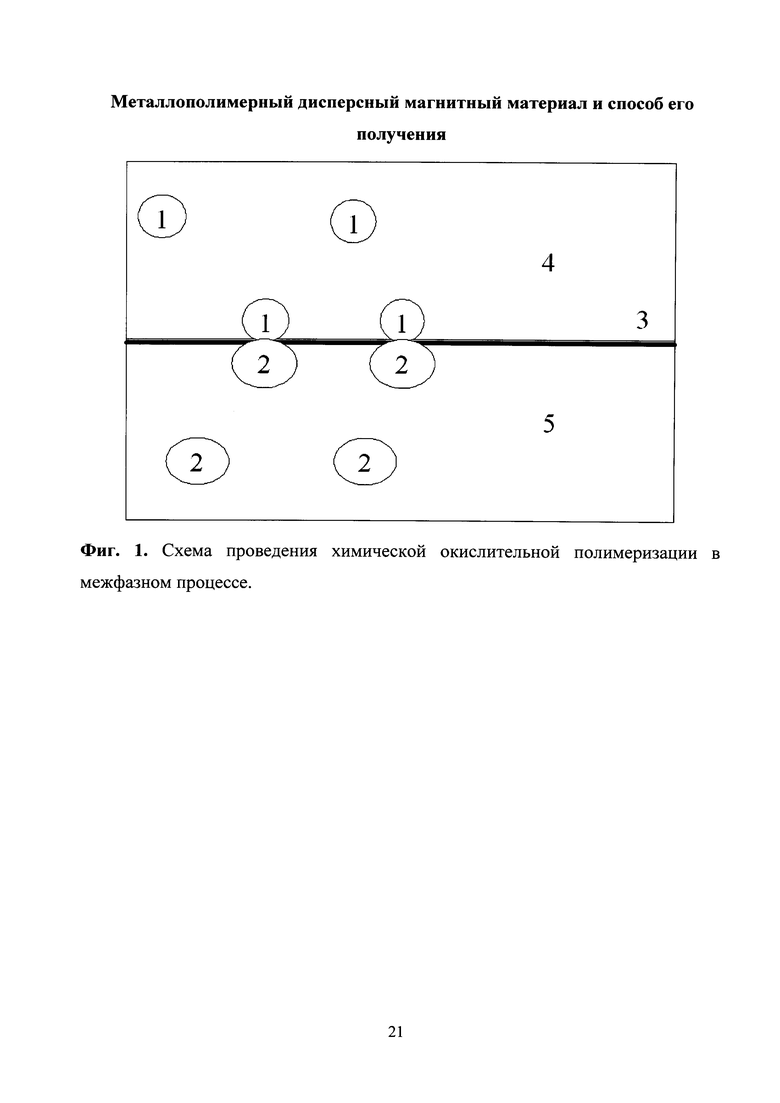

По результатам рентгеноструктурного анализа рассчитано распределение по размерам кристаллитов Со. На фиг. 5 представлено распределение по размерам областей когерентного рассеяния (ОКР) в наночастицах Со. Кривые распределения по размерам кристаллитов Со достаточно узкие. Около 90-95% кристаллитов имеют размеры до 5 нм.

Остаточная намагниченность материала MR составляет до 3 Гс·см3/г, коэрцитивная сила HC - до 134 Э (фиг. 6). Намагниченность насыщения заявленного материала - MS=22÷73 Гс·см3/г. Константа прямоугольности петли гистерезиса кп, представляющая собой отношение остаточной намагниченности MR к намагниченности насыщения MS, составляет до 0.12, что подтверждает его суперпарамагнитные свойства. Полученная величина MR/MS характерна для одноосных, однодоменных частиц. Магнитные характеристики исследуют на вибрационном магнитометре [13] при комнатной температуре. Абсолютную величину магнитного момента определяют по кобальтовому эталону массой 2 мг.

Такие нанокомпозитные материалы могут быть использованы в системах магнитной записи информации, медицине, для создания электромагнитных экранов, электрокатализаторов, контрастирующих материалов для магниторезонансной томографии и др.

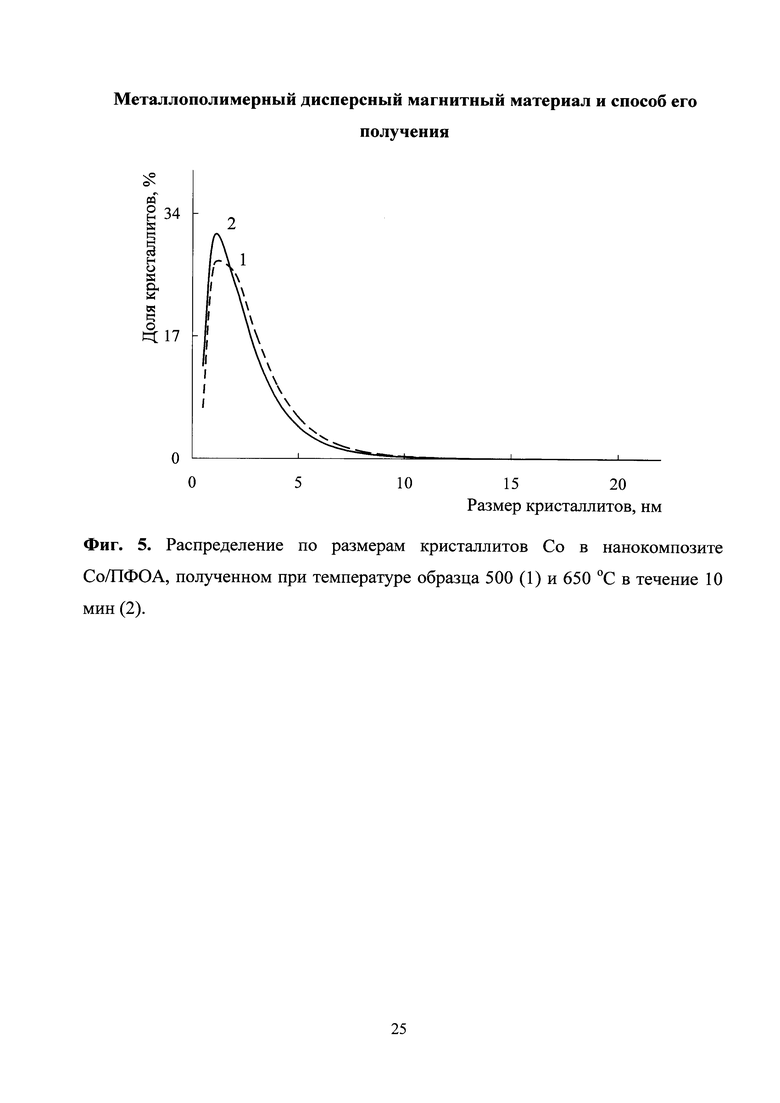

По данным просвечивающей электронной микроскопии наночастицы Со имеют размеры 4<d<14 нм (фиг. 7-9). Микрофотографии получают на просвечивающем электронном микроскопе LEO912 АВ OMEGA.

В инертной среде при температуре образца в интервале 480-700°С и длительности ИК нагрева 2-10 мин при концентрациях кобальта по загрузке [Со] меньше 30 масс. % регистрируются только наночастицы металлического Со. Чтобы предотвратить образование СоО при температурах 200-450°С, ИК-нагрев проводят в интервале 20-30 мин, а при концентрациях кобальта по загрузке [Со]=30÷50 масс. % - в области температур 550-700°С для полного восстановления СоО до Со (фиг. 10).

За время менее 2 мин наноструктурированный композитный материал не успевает формироваться, а увеличение времени синтеза более 30 мин мало влияет на структуру нанокомпозита.

При температуре ниже 200°С нанокомпозит не образуется, а при температуре выше 700°С нет необходимости проводить синтез, в нанокомпозите присутствуют только наночастицы Со. При этом увеличение температуры выше 700°С приводит к образованию более крупных наночастиц Со.

Нанокомпозит Со/ПФОА характеризуется исключительно высокой термостабильностью (фиг. 11). 7%-ная потеря массы происходит из-за присутствия влаги в нанокомпозите (фиг. 12). После удаления влаги масса нанокомпозита не изменяется вплоть до 300°С. В инертной среде наблюдается постепенная потеря массы и при 1000°С остаток составляет 75%. Термический анализ осуществляют на приборе TGA/DSC1 фирмы "Mettler Toledo" в динамическом режиме в интервале 30-1000°С на воздухе и в токе азота. Навеска полимеров - 100 мг, скорость нагревания 10 град/мин, ток азота - 10 мл/мин. В качестве эталона используют прокаленный оксид алюминия. Анализ образцов проводят в тигле AI2O3. ДСК-анализ проводят на калориметре DSC823e фирмы "Mettler Toledo". Нагрев образцов осуществляют со скоростью 10 град/мин, в атмосфере аргона при его подаче 70 мл/мин. Обработка результатов измерения проводят с помощью сервисной программы STARe, поставляемой в комплекте с прибором.

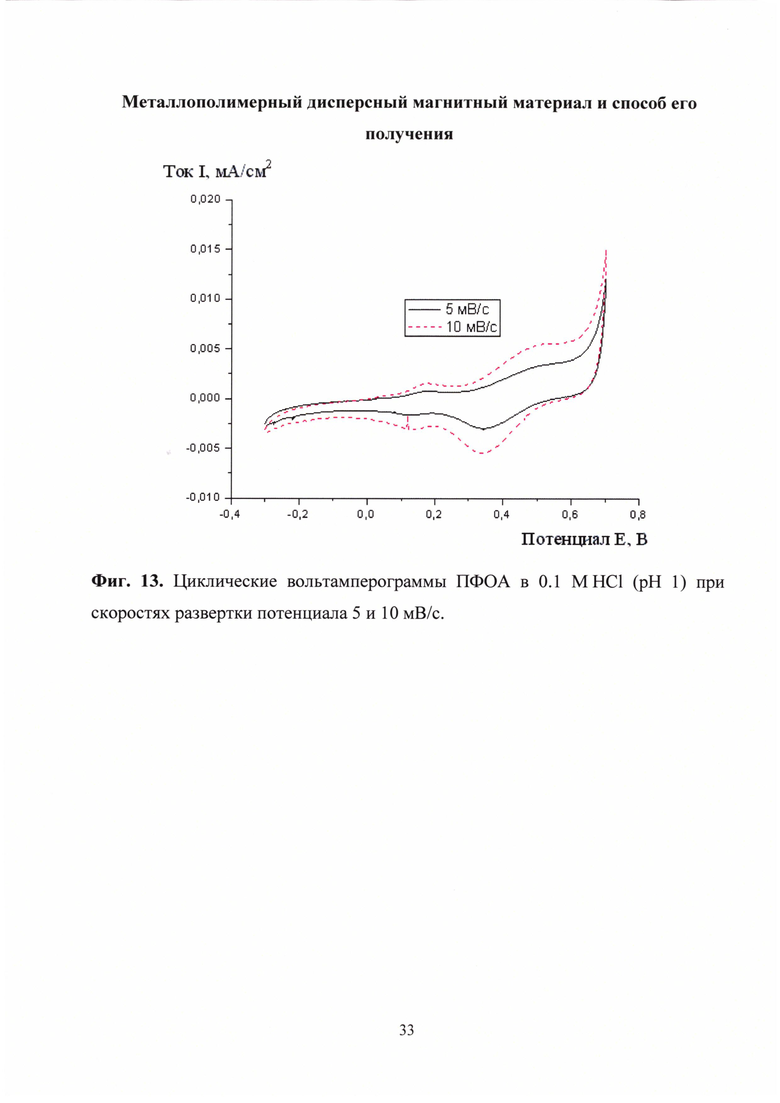

В выбранных условиях формируется гибридный наноструктурированный композитный материал, в котором наночастицы Со гомогенно диспергированы в электроактивной полимерной матрице. Полимер сохраняет электроактивность в широком диапазоне значений рН 1-9 (фиг. 13). Металлополимерный нанокомпозит Со/ПФОА представляет собой черный порошок, нерастворимый в органических растворителях. Такие нанокомпозитные материалы могут быть использованы в органической электронике и электрореологии для создания микроэлектромеханических систем, перезаряжаемых батарей, сенсоров и биосенсоров, суперконденсаторов, солнечных батарей, дисплеев и других электрохимических устройств.

Новизна предлагаемых методов и подходов к созданию гибридного дисперсного магнитного материала определяется тем, что впервые полимерный компонент нанокомпозита представляет собой термостойкий электроактивный гетероциклический полимер ПФОА.

Преимущества предложенного материала и способа:

1. Предлагаемый одностадийный метод формирования металлополимерного нанокомпозитного материала в условиях ИК-нагрева прекурсора на основе ПФОА и солей Со позволяет получать наночастицы Со различного состава, размеры которых отвечают критерию однодоменности (4<d<14 нм), обусловливающие суперпарамагнитное поведение нанокомпозитного материала. Константа прямоугольности петли гистерезиса кп, представляющая собой отношение остаточной намагниченности MR к намагниченности насыщения MS, составляет 0÷0.12. Остаточная намагниченность материала MR составляет 0÷3 Гс·см3/г, коэрцитивная сила -HC=0÷134 Э. Намагниченность насыщения заявленного материала - MS=22÷73 Гс·см3/г.

2. Формирование гибридного наноматериала осуществляется в инертной атмосфере под действием некогерентного ИК-излучения в импульсном режиме, что позволяет исключить сложное оборудование и существенно снизить энергозатраты.

3. Так как ПФОА сохраняет электроактивность в широком диапазоне рН, нанокомпозит на его основе может быть использован для создания электрохимических устройств, например сенсоров и биосенсоров, перезаряжаемых батарей, суперконденсаторов.

4. Высокая термостабильность нанокомпозита определяется высокой термической и термоокислительной стабильностью ПФОА. Высокая термостабильность полимерной матрицы на воздухе (до 330-420°С) и в инертной атмосфере (при 1000°С остаток составляет 75-83%) обеспечивает возможность использования предложенного нанокомпозитного дисперсного материала Со/ПФОА в высокотемпературных процессах, например в качестве катализаторов Фишера-Тропша.

Авторами предложенного изобретения впервые получены гибридные металлополимерные нанокомпозитные дисперсные магнитные материалы, в которых наночастицы Со гомогенно диспергированы в термостойкой полимерной матрице ПФОА.

Примеры получения металлополимерного нанокомпозитного дисперсного материала. Характеристики полученных по примерам нанокомпозитных материалов: содержание Со, размеры наночастиц Со, термостойкость и магнитные характеристики (намагниченность насыщения MS, остаточная намагниченность MR, константа прямоугольности петли гистерезиса кп=MR/MS, коэрцитивная сила HC) приведены в таблице.

Пример 1

Для синтеза ПФОА в межфазном процессе 0.2 моль/л (4.40 г) феноксазина растворяют в смеси органических растворителей - толуола (48 мл) и изопропилового спирта (32 мл) в объемном отношении 1.5: 1.0, а 0.25 моль/л (6.84 г) персульфата аммония - в воде (40 мл). Соотношение объемов водной и органической фаз составляет 1:2. Растворы органической и водной фаз смешивают сразу без постепенного дозирования реагентов. Процесс осуществляют при интенсивном перемешивании с помощью электронной мешалки с верхним приводом RW 16 Basic компании "Ika Werke" в узкой цилиндрической круглодонной двугорлой колбе (для увеличения эффективности перемешивания) при 0°С в течение 3 ч. По окончании синтеза реакционный раствор осаждают сначала в пятикратный избыток смеси метанола и дистиллированной воды в объемном отношении 1.5:1.0 (400 мл), затем в изопропиловый спирт (400 мл). Полученный продукт отфильтровывают и многократно промывают дистиллированной водой для удаления остатков реагентов и сушат под вакуумом до постоянной массы. Выход ПФОА составляет 4.02 г (91.36%).

В кристаллизационной чашке объемом 100 мл в 15 мл ДМФА растворяют 0.2 г ПФОА, полученного в межфазном процессе, и 0.0845 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=10 масс. % относительно массы полимера). После удаления растворителя при Т=85°С прекурсор, состоящий из ПФОА и ацетата кобальта, подвергали ИК-излучению с использованием автоматизированной установки ИК-нагрева [14] в атмосфере Ar при Т=500°С в течение 10 мин.

Пример 2

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.4225 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=50 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=700°С.

Пример 3

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.04225 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=5 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению в течение 5 мин.

Пример 4

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.12675 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=15 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=620°С.

Пример 5

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.169 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=20 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=300°С в течение 2 мин.

Пример 6

Способ получения нанокомпозита проводят аналогично примеру 3, но берут 0.2535 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=30 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=590°С.

Пример 7

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.3549 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=42 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=630°С.

Пример 8

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.32955 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=39 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=650°С.

Пример 9

Способ получения нанокомпозита проводят аналогично примеру 5, но берут 0.00845 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=1 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=200°С.

Пример 10

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.29575 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=35 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=630°С в течение 8 мин.

Пример 11

Способ получения нанокомпозита проводят аналогично примеру 9, но берут 0.41405 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=49 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=700°С.

Пример 12

Способ получения нанокомпозита проводят аналогично примеру 8, но прекурсор подвергали ИК-излучению при Т=550°С в течение 6 мин.

Пример 13

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.34645 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=41 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=480°С в течение 15 мин.

Пример 14

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.1014 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=12 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=520°С в течение 30 мин.

Пример 15

Способ получения нанокомпозита проводят аналогично примеру 5, но берут 0.39715 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=47 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=700°С.

Пример 16

Способ получения нанокомпозита проводят аналогично примеру 5, но берут 0.2028 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=24 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=600°С.

Пример 17

Способ получения нанокомпозита проводят аналогично примеру 1, но прекурсор подвергали ИК-излучению при Т=650°С в течение 2 мин.

Пример 18

Способ получения нанокомпозита проводят аналогично примеру 1, но прекурсор подвергали ИК-излучению при Т=550°С в течение 2 мин.

Пример 19

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0845 г Со(СН3СОСН=С(СН3)O)2 (содержание кобальта [Со]=10 масс. % относительно массы полимера).

Пример 20

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0845 г CoCO3·6H2O (содержание кобальта [Со]=10 масс. % относительно массы полимера).

Пример 21

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0845 г Co(NO3)2·6H2O (содержание кобальта [Со]=10 масс. % относительно массы полимера).

Пример 22

Способ получения нанокомпозита проводят аналогично примеру 6, но ПФОА получают в растворе изопропилового спирта и берут 0.12675 г Со(ООССН3)2·4H2O (содержание кобальта [Со]=15 масс. % относительно массы полимера). Прекурсор подвергали ИК-излучению при Т=600°С.

Для синтеза ПФОА окислительной полимеризацией в водном растворе изопропилового спирта 0.05 моль/л (0.28 г) феноксазина растворяют в спирте (15 мл), а 0.0625 моль/л (0.43 г) персульфата аммония - в воде (15 мл). Соотношение объемов спирта и воды составляет 1:1. К раствору мономера в спирте, термостатированном при постоянном перемешивании при 0°С, по каплям добавляют водный раствор персульфата аммония. Температуру реакции поддерживают не выше 0°С. Реакцию полимеризации ведут при постоянном, интенсивном перемешивании в течение 3 ч. По завершении синтеза полученный продукт отфильтровывают, многократно промывают дистиллированной водой для удаления остатков реагентов и сушат под вакуумом до постоянной массы. Выход ПФОА составляет 0.254 г (90.91%).

Пример 23

Способ получения нанокомпозита проводят аналогично примеру 5, но ПФОА получают в растворе метилового спирта. Прекурсор подвергали ИК-излучению при Т=580°С в течение 8 мин.

Замена спирта на этиловый или трет-бутиловый не приводит к значимому изменению показателей. Выбор растворителя из ДМФА, ДМСО или N-метилпирролидона также практически не сказывается на свойствах полученного магнитного материала.

Источники информации

1. Yang С., Du J., Peng Q., Qiao R., Chen W., Xu C., Shuai Z., Gao M. Polyaniline/Fe3O4 Nanoparticle Composite: Synthesis and Reaction Mechanism. // J. Phys. Chem. B. 2009. V. 113. №15. P. 5052.

2. Aphesteguy J.C., Jacobo S.E. Composite of polyaniline containing iron oxides. // Physica B. 2004. V. 354. №1-4. P. 224.

3. Liu W., Kumar J., Tripathy S., Senecal K. J., Samuelson L. Enzymatically synthesized conducting polyaniline. // J. Am. Chem. Soc. 1999. V. 121. №1. P. 71-78.

4. Qiu G., Wang Q., Nie M. Polyaniline/Fe3O4 magnetic nanocomposite prepared by ultrasonic irradiation. // J. Appl. Polym. Sci. 2006. V. 102. №3. P. 2107.

5. Zhang Z., Wan M. Nanostructures of polyaniline composites containing nano-magnet. // Synth. Met. 2003. V. 132. №2. P. 205.

6. Ding X., Han D., Wang Z., Xu X., Niu L., Zhang Q. Micelle-assisted synthesis of polyaniline/magnetite nanorods by in situ self-assembly process. // J. Coloid. Interface Sci. 2008. V. 320. №1. P. 341.

7. Hsieh Т.Н., Ho K.S., Huang C.H., Wang T.Z., Chen Z.L. Electromagnetic properties of polyaniline/maghemite nanocomposites: I. The effect of re-doping time on the electromagnetic properties. // Synth. Met. 2006. V. 156. №21-24. P. 1355.

8. Reddy K.R., Lee K.-P., Iyengar A.G. Synthesis and Characterization of Novel Conducting Composites of Fe3O4 Nanoparticles and Sulfonated Polyanilines. // J. Appl. Polym. Sci. 2007. V. 104. №6. P. 4127-4134.

9. Reddy K.R., Lee K.P., Gopalan A.I. Novel electrically conductive and ferromagnetic composites of poly(aniline-co-aminonaphthalenesulfonic acid) with iron oxide nanoparticles: Synthesis and characterization. // J. App. Polym. Sci. 2007. V. 106. №2. P. 1181.

10. Zhu Y.G., Li Z.Q., Gu J.J., Zhang D., Tanimoto T. Polyaniline/iron nanocomposites prepared by criomilling. // J. Polym. Sci. В., Polym. Phys. 2006. V. 44. №21. P. 3157.

11. Озкан С.Ж., Дзидзигури Э.Л., Чернавский П.А., Карпачева Г.П., Ефимов М.Н., Бондаренко Г.Н. Металлополимерные нанокомпозиты на основе полидифениламина и наночастиц кобальта. // Российские нанотехнологии. 2013. Т. 8. №7-8. С. 34-40.

12. Земцов Л.М., Карпачева Г.П., Ефимов М.Н., Муратов Д.Г., Багдасарова К.А. Углеродные наноструктуры на основе ИК-пиролизованного полиакрилонитрила. // Высокомолек. соед. А. 2006. Т. 48. №6. С. 977-982.

13. Chernavskii Р.А., Khodakov A.Y., Pankina G.V., Girardon J. -S., Quinet E. // In Situ characterization of the genesis of cobalt metal particles in silica-supported Fischer-Tropsch catalysts using foner magnetic method. Appl. Catal. 2006. V. 306. P. 108-119.

14. Земцов Л.М., Карпачева Г.П., Ефимов M.H., Муратов Д.Г., Багдасарова К.А. Углеродные наноструктуры на основе ИК-пиролизованного полиакрилонитрила. // Высокомолек. соед. А. 2006. Т. 48. №6. С. 977-982.

Изобретение относится к области создания новых структурированных гибридных металлополимерных нанокомпозиционных материалов на основе электроактивных полимеров с системой полисопряжения и магнитных наночастиц Со и может быть использовано в системах магнитной записи информации, органической электронике и электрореологии, медицине, при создании электромагнитных экранов, контрастирующих материалов для магниторезонансной томографии, микроэлектромеханических систем, перезаряжаемых батарей, сенсоров и биосенсоров, суперконденсаторов, электрокатализаторов, солнечных батарей, дисплеев и других электрохимических устройств. Описаны металлополимерный дисперсный магнитный материал, содержащий полимерную матрицу, в которой диспергированы наночастицы кобальта, в котором полимерная матрица состоит из полифеноксазина при содержании наночастиц кобальта 1÷50 мас. % и способ получения металлополимерного дисперсного магнитного материала путем ИК-нагрева прекурсора, полученного из полимерной матрицы и соли кобальта, в котором для получения материала прекурсор получают совместным растворением полифеноксазина и соли кобальта в органическом растворителе с последующим удалением растворителя при температуре 60-100°С, а ИК-нагрев осуществляют в атмосфере аргона при температуре 200-700°С в течение 2-30 мин. 2 н. и 5 з.п. ф-лы, 1 табл., 13 ил., 23 пр.

1. Металлополимерный дисперсный магнитный материал, содержащий полимерную матрицу, в которой диспергированы наночастицы кобальта, отличающийся тем, что полимерная матрица состоит из полифеноксазина при содержании наночастиц кобальта 1÷50 мас. %.

2. Способ получения металлополимерного дисперсного магнитного материала путем ИК-нагрева прекурсора, полученного из полимерной матрицы и соли кобальта, отличающийся тем, что для получения материала по п. 1 прекурсор получают совместным растворением полифеноксазина и соли кобальта в органическом растворителе с последующим удалением растворителя при температуре 60-100°С, а ИК-нагрев осуществляют в атмосфере аргона при температуре 200-700°С в течение 2-30 мин.

3. Способ по п. 2, отличающийся тем, что полифеноксазин получают окислительной полимеризацией в межфазном процессе, в котором осуществляют взаимодействие мономера, находящегося в органической фазе, и окислителя, находящегося в водной фазе, при соотношении объемов водной и органической фаз - 1:2, и рост полимера на границе раздела фаз.

4. Способ по п. 2, отличающийся тем, что полифеноксазин получают окислительной полимеризацией в гомогенной среде после смешения раствора мономера в спирте и водного раствора окислителя.

5. Способ по п. 4, отличающийся тем, что в качестве спирта используют изопропиловый, или метиловый, или этиловый, или трет-бутиловый спирт.

6. Способ по п. 2, отличающийся тем, что в качестве соли кобальта используют его ацетат Со(ООССН3)2·4H2O, или ацетилацетонат Со(СН3СОСН=С(СН3)O)2, или карбонат CoCO3·6H2O, или нитрат Co(NO3)2·6H2O.

7. Способ по п. 2, отличающийся тем, что в качестве органического растворителя используют диметилформамид (ДМФА), или диметилсульфоксид (ДМСО), или N-метилпирролидон.

| ОЗКАН С.Ж | |||

| и др., Металлополимерные нанокомпозиты на основе полидифениламина и наночастиц кобальта, - Российские нанотехнологии, 2013, т | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ получения металлополимеров | 1974 |

|

SU527452A1 |

| WO 2006131616 A1, 14.12.2006 | |||

| WO 1998042796 A1, 01.10.1998. | |||

Авторы

Даты

2016-10-27—Публикация

2015-03-18—Подача