Изобретение относится к области создания новых нанокомпозитных магнитных и электропроводящих материалов на основе полимеров с системой сопряженных двойных связей, биметаллических наночастиц Co-Fe и углеродных нанотрубок, и может быть использовано при создании компонентов электронной техники, сенсоров, суперконденсаторов, электромагнитных экранов, контрастирующих материалов для магниторезонансной томографии, в системах магнитной записи информации, как материалы, поглощающие электромагнитное излучение, и др.

Гибридные металл-полимерные нанокомпозиты на основе полимеров с системой сопряжения представляют собой материалы нового поколения с широким спектром функциональных характеристик. Особое место в этом классе гибридных материалов занимают магнитные нанокомпозиты [1, 2]. Функциональные свойства таких нанокомпозитов определяются как специфической электронной структурой полисопряженной системы [3, 4], так и природой магнитных наночастиц, что обеспечивает сочетание в одном материале магнитных, электрических, электрохимических и других физико-химических свойств. Наиболее эффективными методами получения металл-полимерных нанокомпозитов являются методы соосаждения и in situ полимеризации мономеров в реакционной среде, содержащей магнитные наночастицы [5-8].

Известен способ получения нанокомпозитного магнитного материала окислительной полимеризацией мономера in situ на поверхности наночастиц Fe3O4 в присутствии водного раствора окислителя, отличающийся тем, что для получения материала, включающего поли-3-амино-7-метиламино-2-метилфеназин (ПАММФ) и одностенные углеродные нанотрубки (ОУНТ), на которых закреплены наночастицы Fe3O4, в качестве мономера используют 3-амино-7-диметиламино-2-метилфеназин гидрохлорид, наночастицы Fe3O4 закрепляют на поверхности ОУНТ путем гидролиза хлорида или сульфата железа (II) и хлорида железа (III) в соотношении 1:2 в растворе гидроксида аммония в присутствии ОУНТ, мономер растворяют в органическом растворителе до концентрации 0.01-0.05 моль/л и перед окислительной полимеризацией добавляют к раствору наночастицы Fe3O4, закрепленные на поверхности ОУНТ, при содержании наночастиц Fe3O4 1-70 масс. % от массы ПАММФ и ОУНТ 1-10 масс. % от массы мономера [9].

Материал обладает не только магнитными, но и электропроводящими свойствами. Но его недостатком является недостаточная электропроводность: не более 2.4×10-2 См/см.

Наиболее близким к предлагаемому изобретению является способ получения металл-полимерного магнитного материала на основе наночастиц Co-Fe и полифеноксазина (ПФОА) - термостойкого гетероциклического полимера с системой сопряжения в процессе термических превращений полимера в присутствии кобальта (II) уксуснокислого Со(CH3CO2)2⋅4Н2О и железа (III) хлорида FeCl3⋅6Н2О в условиях ИК нагрева [10]. Коэффициент прямоугольности петли гистерезиса кn=0.021-0.034, что свидетельствует о значительной доле суперпарамагнитных наночастиц.

Недостатком известного материала и способа является недостаточная намагниченность насыщения MS=8.96-27.28 Гс⋅см3/г, большие значения константы прямоугольности петли гистерезиса кn=0.021-0.034, недостаточная термостабильность нанокомпозита Co-Fe/ПФОА. Основные процессы термоокислительной деструкции нанокомпозита Co-Fe/ПФОА начинаются при 340°С. Нанокомпозит теряет половину первоначальной массы на воздухе при 670°С. В инертной среде при 1000°С остаток не превышает 64%. При этом нанокомпозит, содержащий наночастицы Co-Fe, образуется только при температуре выше 450°С. Кроме того, материал не обладает высокой электропроводностью.

Задача предлагаемого изобретения заключается в создании нанокомпозитного магнитного материала, обладающего одновременно электрическими (электропроводящими) и суперпарамагнитными свойствами, высокой намагниченностью насыщения и термостойкостью (термостабильностью), высокой электропроводностью, и разработке простого и эффективного способа его получения.

Поставленная задача решается тем, что предложен способ получения нанокомпозитного магнитного и электропроводящего материала путем совместного растворения солей Со (II) и Fe (III) в органическом растворителе и полимерной матрицы - полифеноксазина (ПФОА), удаления растворителя с формированием прекурсора и последующего ИК-нагрева полученного прекурсора, отличающийся тем, что совместное растворение проводят одновременно с дополнительно добавленными в раствор одностенными углеродными нанотрубками (ОУНТ), удаление растворителя осуществляют при температуре 60-85°С, а ИК-нагрев проводят в атмосфере аргона при 350-600°С в течение 2-10 мин до образования нанокомпозитного материала, содержащего 5-10 масс. % от массы полимера ОУНТ, на которых закреплены наночастицы Co-Fe при общем содержании их в материале 2-45 масс. %.

В качестве соли кобальта Со (II) могут использовать его ацетат Со(ООССН3)2⋅4H2O или ацетилацетонат Со(СН3СОСН=С(СН3)O)2, или карбонат CoCO3⋅6H2O, или нитрат Co(NO3)2⋅6H2O при содержании кобальта [Со]=1-15 масс. % от массы полимерной матрицы.

В качестве соли железа Fe (III) могут использовать его хлорид FeCl3⋅6H2O или нитрат Fe(NO3)3⋅6H2O, или ацетилацетонат Fe(CH3COCH=C(CH3)O)3 при содержании железа [Fe]=2-30 масс. % от массы полимерной матрицы.

По прототипу в качестве солей кобальта Со (II) и железа Fe (III) использовали только ацетат кобальта Со(CH3CO2)2⋅4H2O и хлорид железа FeCl3⋅6H2O.

В качестве органического растворителя могут использовать диметилформамид (ДМФА), диметилсульфоксид (ДМСО) или N-метилпирролидон, так как в этих растворителях хорошо растворяется ПФОА.

Одностенные углеродные нанотрубки (ОУНТ) производства "ООО Углерод Чг" получают электродуговым процессом с катализатором Ni/Y. Характеристики ОУНТ: диаметр d=1.4-1.6 нм, длина

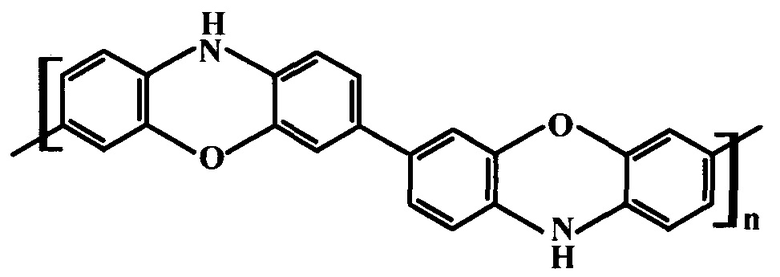

Впервые синтезированный авторами ПФОА представляет собой электроактивный полулестничный гетероциклический полимер, в структуре которого содержатся, наряду с атомами азота, атомы кислорода, участвующие в общей системе полисопряжения [11]. ПФОА имеет молекулярную массу Mw=(2.4-3.7)×104 и следующую структуру:

Выбор полимера обусловлен простотой синтеза в условиях окислительной полимеризации и стабильностью в условиях эксплуатации, а также его высокой термостабильностью (до 400°С на воздухе, а в инертной атмосфере при 1000°С остаток составляет 51%) [11].

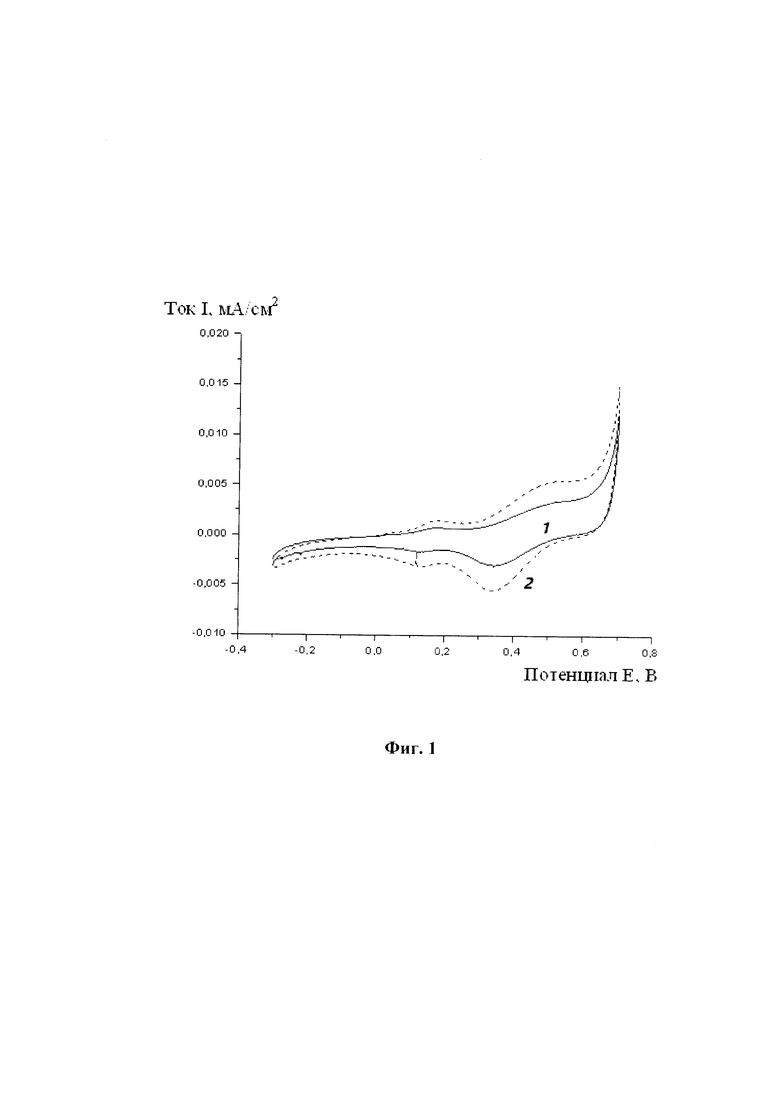

ПФОА сохраняет электроактивность в широком диапазоне значений рН 1-9. При погружении в раствор электролита ПФОА способен обратимо окисляться-восстанавливаться при изменении знака приложенного потенциала. На циклической вольт-амперограмме четко идентифицируются редокс-пики, интенсивность которых растет при увеличении скорости развертки потенциала (фиг. 1). Потенциометрические измерения проводят на электрохимическом анализаторе Solartron 1286 фирмы Schlumberger UK в 0.1 М HCl при скоростях развертки потенциала 5 и 10 мВ/с. На печатные электроды наносят 4 мкл раствора ПФОА и высушивают на воздухе.

На фиг. 1 представлены циклические вольт-амперограммы ПФОА в 0.1 М HCl (рН 1) при скоростях развертки потенциала 5 (1) и 10 мВ/с (2).

Использование для осуществления химических и структурных превращений некогерентного ИК-излучения в импульсном режиме позволяет резко повысить скорость химических реакций и значительно сократить время процесса благодаря переходу системы в колебательно-возбужденное состояние.

ПФОА предпочтительно получают окислительной полимеризацией в межфазном процессе (когда реагенты мономер и окислитель распределены в двух несмешивающихся фазах), в котором осуществляют взаимодействие мономера, находящегося в неионизированной форме в органической фазе, и окислителя, находящегося в водной фазе, и рост полимера осуществляется на границе раздела фаз [11].

Для синтеза ПФОА в межфазном процессе мономер - феноксазин растворяют в органическом растворителе или смеси органических растворителей (например, толуола и изопропилового спирта), а окислитель (например, персульфат аммония) - в воде. Соотношение объемов водной и органической фаз составляет 1:2. Растворы органической и водной фаз смешивают сразу без постепенного дозирования реагентов. По окончании синтеза полученный продукт осаждают, удаляют остатки реагентов и сушат.

Для синтеза нанокомпозита Co-Fe/ОУНТ/ПФОА готовят совместный раствор ПФОА, солей кобальта (II) (ацетата Со(ООССН3)2⋅4H2O, ацетилацетоната Со(СН3СОСН=С(СН3)O)2, карбоната CoCO3⋅6H2O или нитрата Co(NO3)2⋅6H2O) и железа (III) (хлорида FeCl3⋅6H2O, нитрата Fe(NO3)3⋅6H2O или ацетилацетоната Fe(CH3COCH=C(CH3)O)3) - в диметилформамиде (ДМФА), дополнительно содержащем ОУНТ. Концентрация ПФОА в растворе ДМФА составляет 2 масс. %. Содержание углеродных нанотрубок [ОУНТ] = 5-10 масс. % относительно массы ПФОА. Содержание кобальта [Со] = 1-15 масс. % и железа [Fe] = 2-30 масс. % относительно массы полимера. Прекурсор, состоящий из ПФОА, ОУНТ, солей кобальта (II) и железа (III), получают удалением растворителя (ДМФА) при Т=60-85°С. Прекурсор подвергают ИК-излучению с использованием автоматизированной установки ИК нагрева в атмосфере аргона при разных температурах образца в интервале Т=350-600°С в течение 2-10 мин.

Получаемый нанокомпозит Co-Fe/ОУНТ/ПФОА представляет собой черный порошок, нерастворимый в органических растворителях (N-МП, ДМФА, ДМСО).

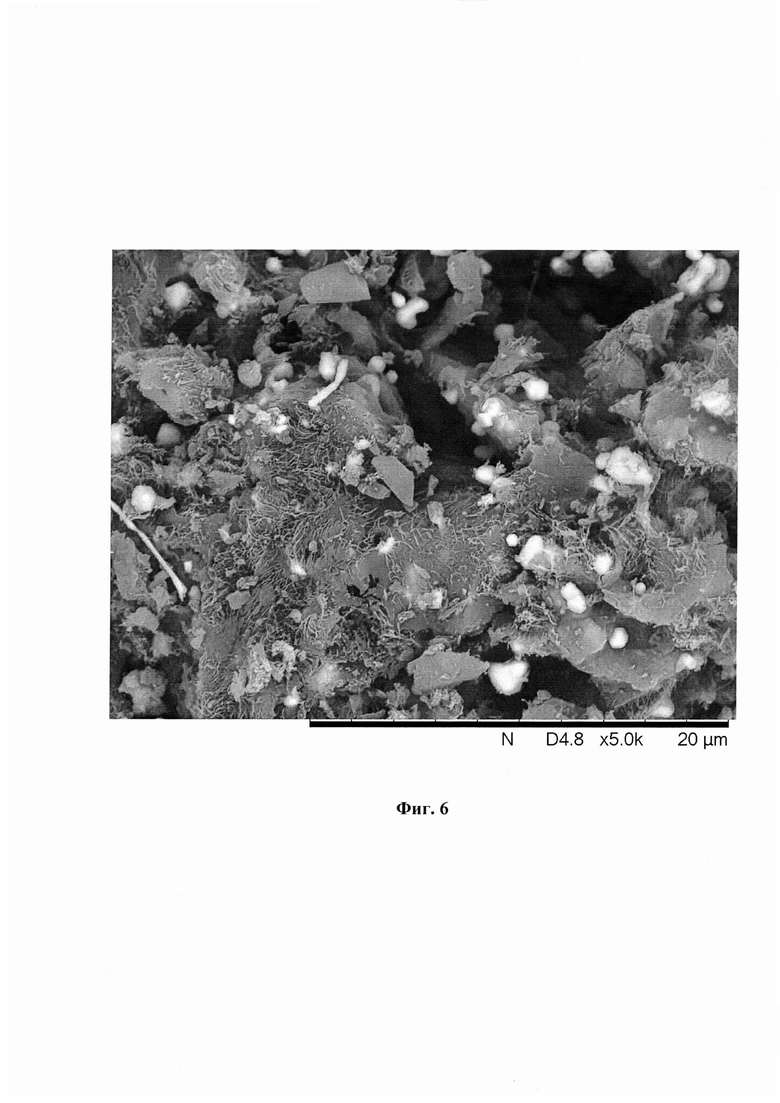

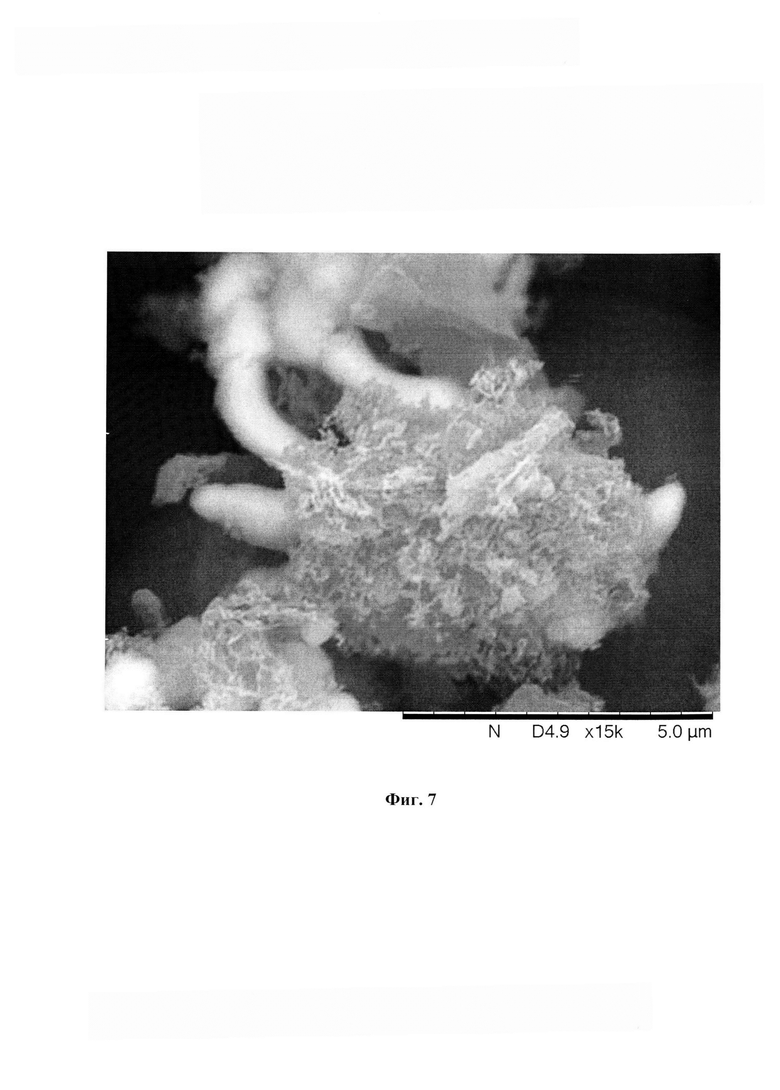

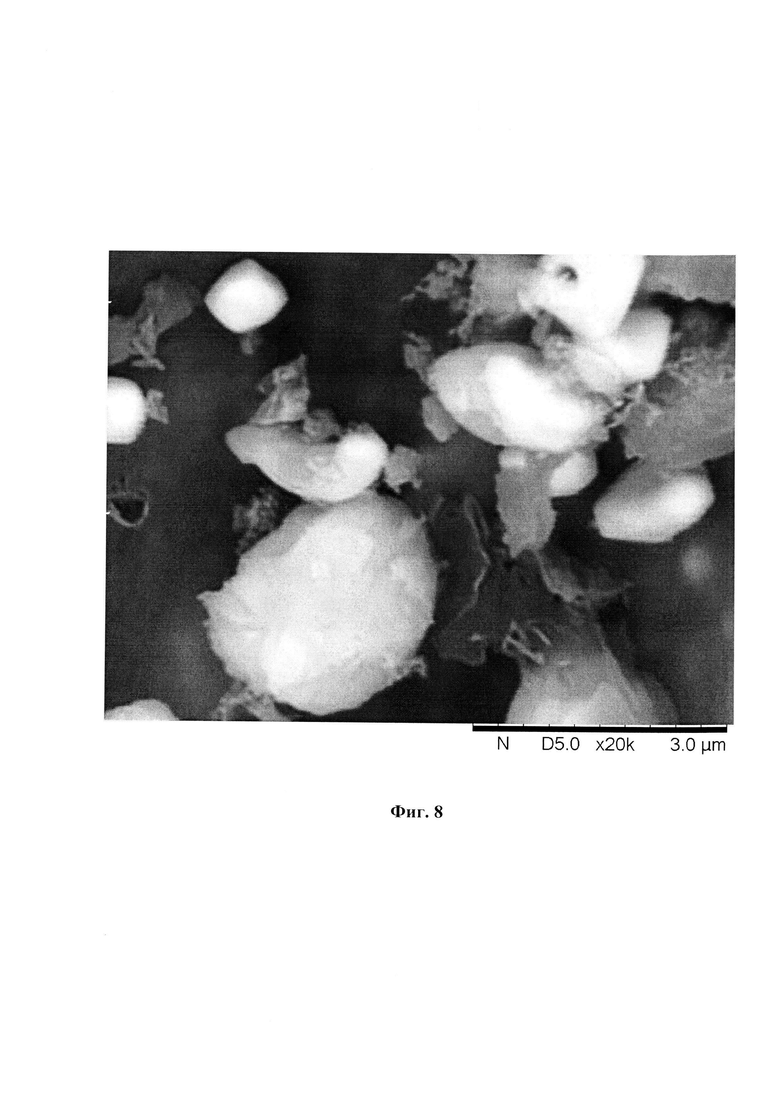

Образование нанокомпозита Co-Fe/ОУНТ/ПФОА подтверждено данными ИК-Фурье спектроскопии и рентгеноструктурного исследования, а также сканирующей электронной микроскопии (СЭМ), представленными на фиг. 2-8, где I - интенсивность, 2θ - угол, I/I0 - соотношение интенсивностей падающего и прошедшего излучения, ν - частота излучения.

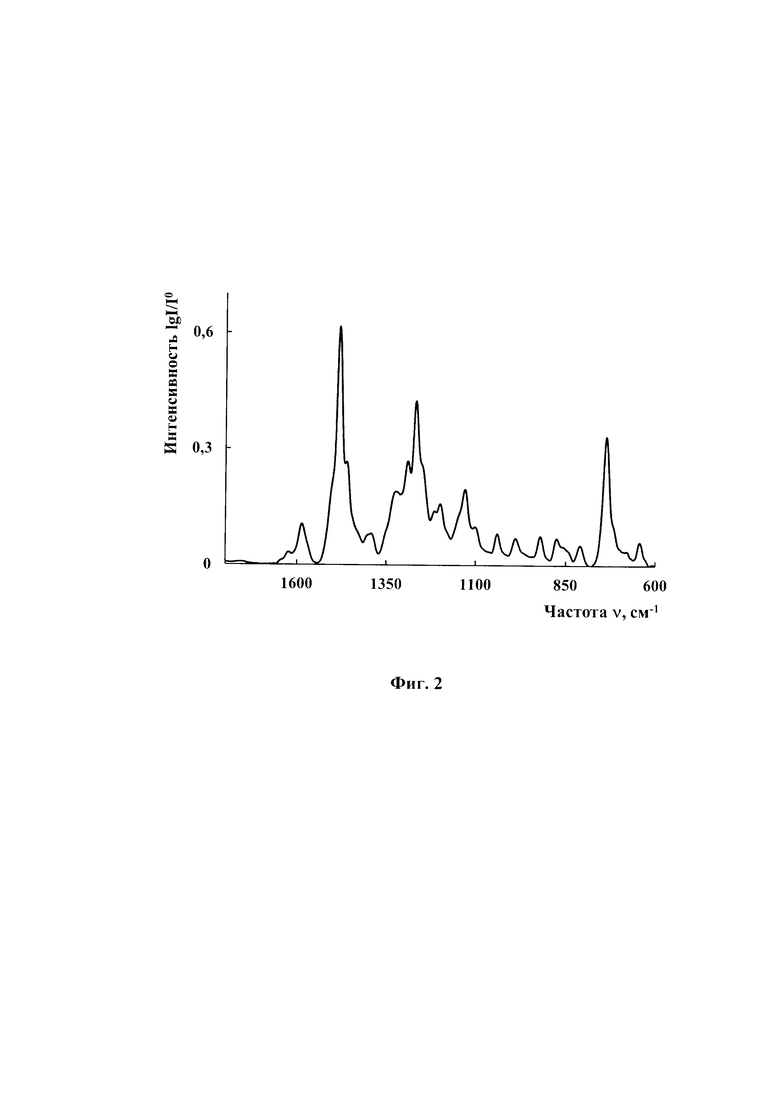

На фиг. 2 представлен ИК-спектр (ATR) ПФОА.

На фиг. 3 представлен ИК-спектр (ATR) нанокомпозита Co-Fe/ОУНТ/ПФОА, полученного при 400°С в течение 10 мин при [Со] = 5 масс. % и [Fe] = 8 масс. % по загрузке, [ОУНТ] = 10 масс. %.

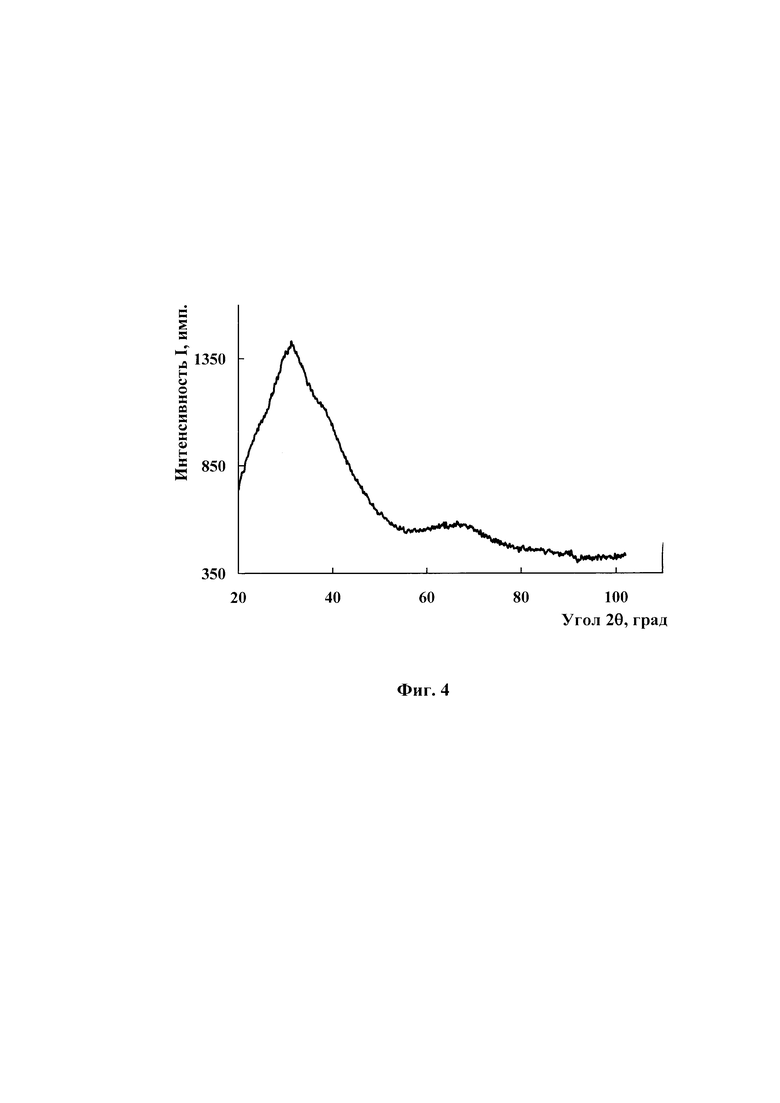

На фиг. 4 представлена дифрактограмма ПФОА.

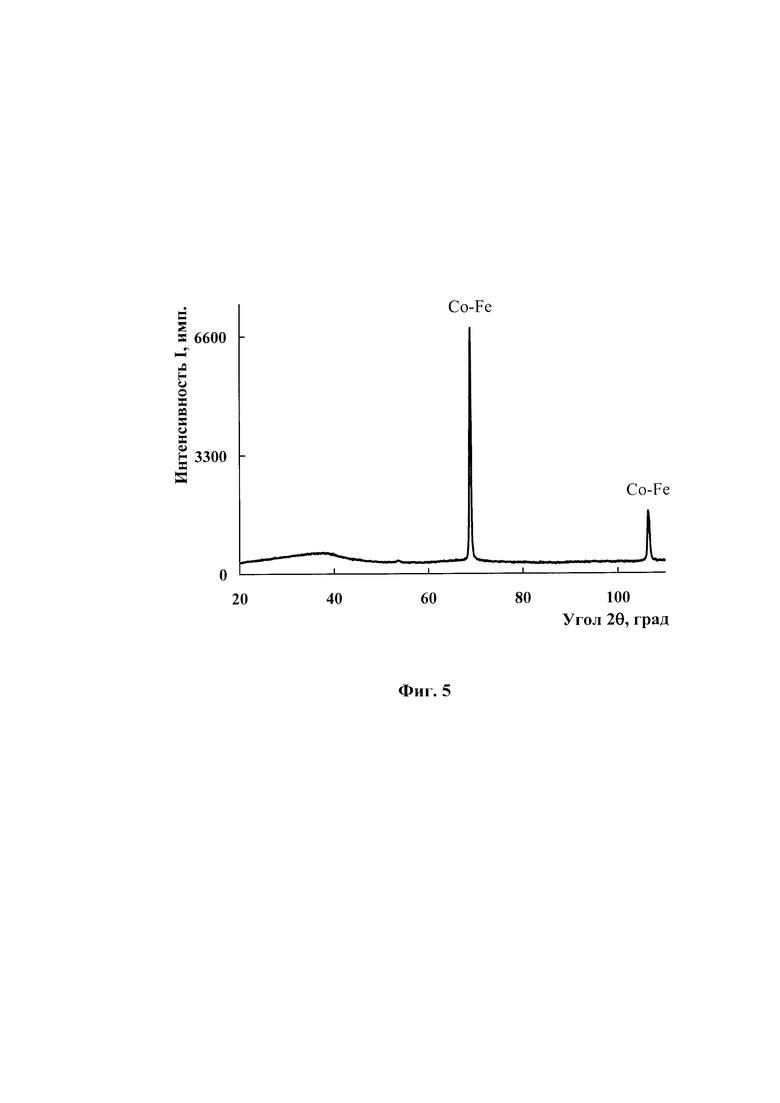

На фиг. 5 представлена дифрактограмма нанокомпозита Co-Fe/ОУНТ/ПФОА, полученного при 600°С в течение 10 мин при [Со] = 5 масс. % и [Fe] = 8 масс. % по загрузке, [ОУНТ] = 10 масс. %.

На фиг. 6 представлено СЭМ изображение нанокомпозита Co-Fe/ОУНТ/ПФОА, полученного при 600°С в течение 10 мин при [Со] = 5 масс. % и [Fe] = 8 масс. % по загрузке, [ОУНТ] = 10 масс. %.

На фиг. 7 представлено СЭМ изображение нанокомпозита Co-Fe/ОУНТ/ПФОА, полученного при 600°С в течение 10 мин при [Со] = 10 масс. % и [Fe] = 10 масс. % по загрузке, [ОУНТ] = 10 масс. %.

На фиг. 8 представлено СЭМ изображение нанокомпозита Co-Fe/ОУНТ/ПФОА, полученного при 600°С в течение 2 мин при [Со] = 5 масс. % и [Fe] = 10 масс. % по загрузке, [ОУНТ] = 10 масс. %.

Оригинальность предложенного метода заключается в том, что при ИК нагреве ПФОА в присутствии ОУНТ и солей Со (II) и Fe (III) в инертной атмосфере при температуре образца Т=350-600°С одновременно происходит дегидрирование феноксазиновых структур с образованием сопряженных связей C=N и восстановление металлов за счет выделяющегося водорода с образованием биметаллических наночастиц Co-Fe. В результате формируется наноструктурированный композитный материал, полученный из полимерной матрицы - полифеноксазина (ПФОА), содержащей одностенные углеродные нанотрубки (ОУНТ), на которых закреплены наночастицы Co-Fe.

Методом ИК-спектроскопии показано, что при ИК нагреве ПФОА в присутствии ОУНТ и солей Со (II) и Fe (III) (например, Со(CH3CO2)2⋅4H2O и FeCl3⋅6H2O) происходит дегидрирование феноксазиновых структур с образованием сопряженных связей C=N. Об образовании сопряженных связей C=N свидетельствует сдвиг и уширение полос при 1587 и 1483 см-1, соответствующих валентным колебаниям связей νC-C в ароматических кольцах (фиг. 2, 3). По мере увеличения температуры синтеза уменьшается интенсивность полос поглощения при 3380 и 3020 см-1, соответствующих валентным колебаниям связей νN-H и νC-H в феноксазиновых структурах. Так же, как в ПФОА, полосы поглощения при 869 и 836 см-1 обусловлены неплоскими деформационными колебаниями связей δС-H 1,2,4-замещенного бензольного кольца. Полоса поглощения при 739 см-1 относится к неплоским деформационным колебаниям связей δC-H 1,2-замещенного бензольного кольца концевых групп [11]. Регистрацию ИК-спектров в режиме отражения с поверхности (ATR) выполняют на ИК микроскопе HYPERION-2000, сопряженном с ИК Фурье-спектрометром "IFS 66v" Bruker в области 4000-600 см-1 (скан. 150, кристалл ZnSe, разрешение 2 см-1).

Данные элементного анализа подтверждают дегидрирование феноксазиновых структур. В ПФОА в присутствии наряду с ОУНТ солей Со (II) и Fe (III) (например, Со(CH3CO2)2⋅4H2O и FeCl3⋅6H2O) происходит уменьшение содержания водорода от 4.9% до 1.4% (С/Н=16.06-39.49) при увеличении температуры ИК нагрева. Выделяющийся при этом водород способствует восстановлению металлов. Количественный химический анализ проводят методом хроматографии после сожжения в динамической вспышке.

Восстановление металлов с образованием биметаллических наночастиц Co-Fe подтверждено методом рентгенофазового анализа. На дифрактограмме нанокомпозита идентифицируются пики отражения биметаллических наночастиц Co-Fe в области дифракционных углов рассеяния 2θ=69.04°, 106.5° (фиг. 5), соответствующие твердому раствору. Отсутствие на дифрактограмме нанокомпозита Co-Fe/ОУНТ/ПФОА пика отражения углеродной фазы объясняется невозможностью получения дифракционной картины от единичной плоскости ОУНТ. Рентгеноструктурные исследования проводят при комнатной температуре на рентгеновском дифрактометре «Дифрей-401» с фокусировкой по Бреггу-Брентано на CrKα-излучении.

По данным СЭМ наночастицы Co-Fe имеют размеры 400<d<1400 нм (фиг. 6-8). Как видно на фиг. 6-8, помимо наночастиц сферической формы образуются наночастицы прямоугольной формы. По данным атомно-абсорбционной спектрометрии (ААС) содержание Со=1-20%, a Fe=1-35%. Электронно-микроскопические исследования осуществляют на настольном сканирующем электронном микроскопе Hitachi ТМ 3030 с увеличением до 30000 и расширением 30 нм. Содержание металлов в нанокомпозите Co-Fe/ОУНТ/ПФОА количественно определяют методом атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой (АЭС-ИСП) на спектрофотометре ICPE-9000 фирмы SHIMADZU.

Таким образом, в инертной среде при температуре образца в интервале 520-600°С и длительности ИК нагрева 2-10 мин при концентрациях [Со] = 1-15 масс. % и [Fe] = 2-30 масс. % по загрузке (соотношение солей Со (II) и Fe (III) от 1:1 до 1:2) и при содержании углеродных нанотрубок [ОУНТ] = 5-10 масс. % относительно массы полимера регистрируются только биметаллические наночастицы Co-Fe. Чтобы предотвратить образование наночастиц β-Со с кубической гранецентрированной решеткой, что подтверждается наличием рефлексов в области углов дифракции 2θ=67.87°, 80.44°, а также наночастиц Fe3O4, имеющие пики отражения в области 2θ=45.66°, 53.88°, 66.22°, 84.31°, 90.32°, 101.02° при температурах 350-500°С, ИК-нагрев проводят в интервале 8-10 мин. По прототипу нанокомпозит, содержащий наночастицы Co-Fe, образуется только при температуре выше 450°С. При [Со] = 10 масс. % и [Fe] = 5 масс. % на дифрактограмме нанокомпозита Co-Fe/ОУНТ/ПФОА идентифицируются пики отражения биметаллических наночастиц Co-Fe и β-Со. При [Со] = 1-5 масс. % и [Fe] от 20 масс. % по загрузке появляются наночастицы Fe3O4, а также наночастицы Fe4N, имеющие пики отражения в области 2θ=63.34°, 74.54°. За время менее 2 мин наноструктурированный композитный материал, содержащий только наночастицы Co-Fe, не успевает формироваться, а увеличение времени синтеза более 10 мин мало влияет на структуру нанокомпозита. При температуре ниже 350°С нанокомпозит, содержащий только наночастицы Co-Fe, не образуется, а при температуре выше 600°С нет необходимости проводить синтез, в нанокомпозите присутствуют только наночастицы Co-Fe. При этом увеличение температуры выше 600°С приводит к образованию более крупных наночастиц Co-Fe.

На фиг. 9 представлена намагниченность нанокомпозита Co-Fe/ОУНТ/ПФОА, полученного при температуре образца 600°С в течение 10 мин при [Со] = 5 (2), 10 масс. % (1) и [Fe] = 10 (1), 20 масс. % (2) по загрузке, как функция приложенного магнитного поля при комнатной температуре.

Исследование магнитных свойств при комнатной температуре показало, что полученные нанокомпозиты Co-Fe/ОУНТ/ПФОА проявляют гистерезисный характер перемагничивания (фиг. 9). Остаточная намагниченность MR наноматериала Co-Fe/ОУНТ/ПФОА составляет до 0.25-0.91 Гс⋅см3/г, коэрцитивная сила HC - до 50-64 Э. Намагниченность насыщения заявленного материала растет с увеличением концентрации как кобальта, так и железа, и достигает MS=31.90-75.00 Гс⋅см3/г, тогда как по прототипу она не превышает 8.96-27.28 Гс⋅см3/г. Константа прямоугольности петли гистерезиса кn, представляющая собой отношение остаточной намагниченности MR к намагниченности насыщения MS, составляет кn=MR/MS=0.005-0.026, что подтверждает его суперпарамагнитные свойства. Для измерения магнитных характеристик систем используют вибрационный магнитометр. Ячейка вибрационного магнитометра представляет собой проточный кварцевый микрореактор, позволяющий исследовать химические превращения в условиях in situ. Проводят измерения удельной намагниченности J в зависимости от величины магнитного поля H и на их основании определяют магнитные характеристики образцов при комнатной температуре.

Такие нанокомпозитные материалы, обладающие магнитными свойствами, могут быть использованы в системах магнитной записи информации, медицине, при создании электромагнитных экранов, контрастирующих материалов для магниторезонансной томографии, как материалы, поглощающие электромагнитное излучение, для удаления органических загрязнителей воды в комбинации с магнитным сепарированием и др.

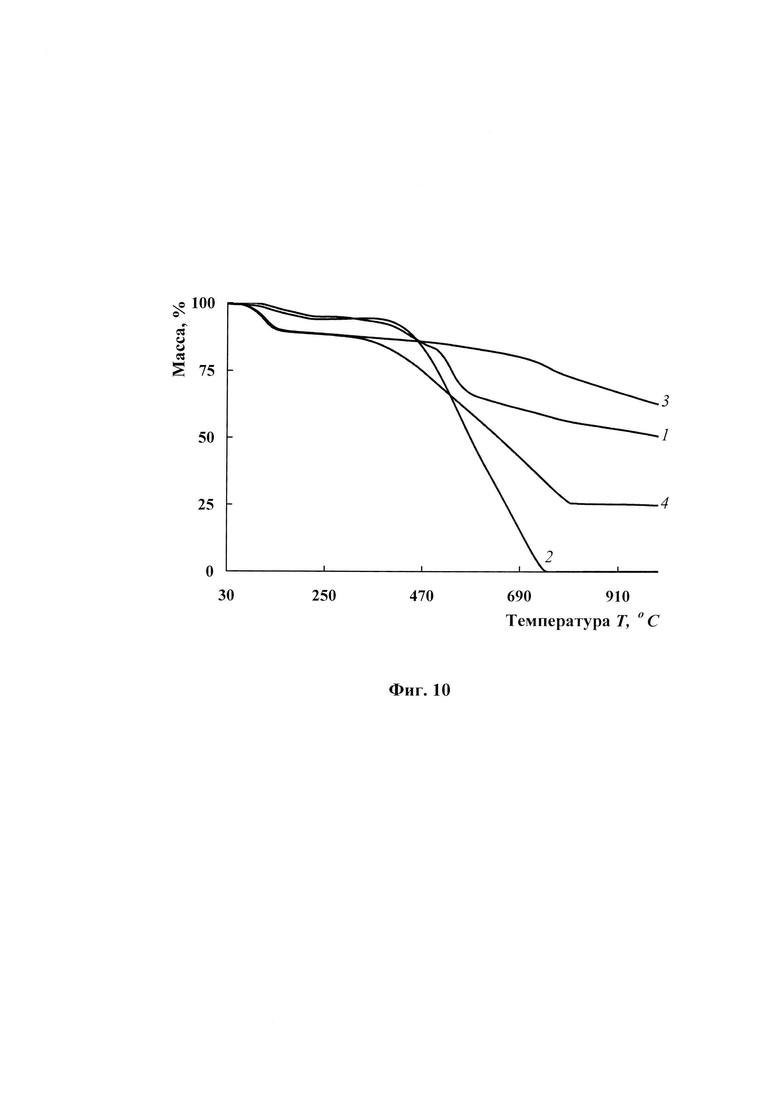

Термическая стабильность нанокомпозита Co-Fe/ОУНТ/ПФОА исследована методами ТГА и ДСК.

На фиг. 10 показана температурная зависимость уменьшения массы ПФОА (1, 2) и нанокомпозита Co-Fe/ОУНТ/ПФОА (3, 4), полученного при 600°С в течение 10 мин при [Со] = 10 масс. % и [Fe] = 9 масс. % по загрузке, при нагревании до 1000°С со скоростью 10°С/мин в токе азота (1, 3) и на воздухе (2, 4).

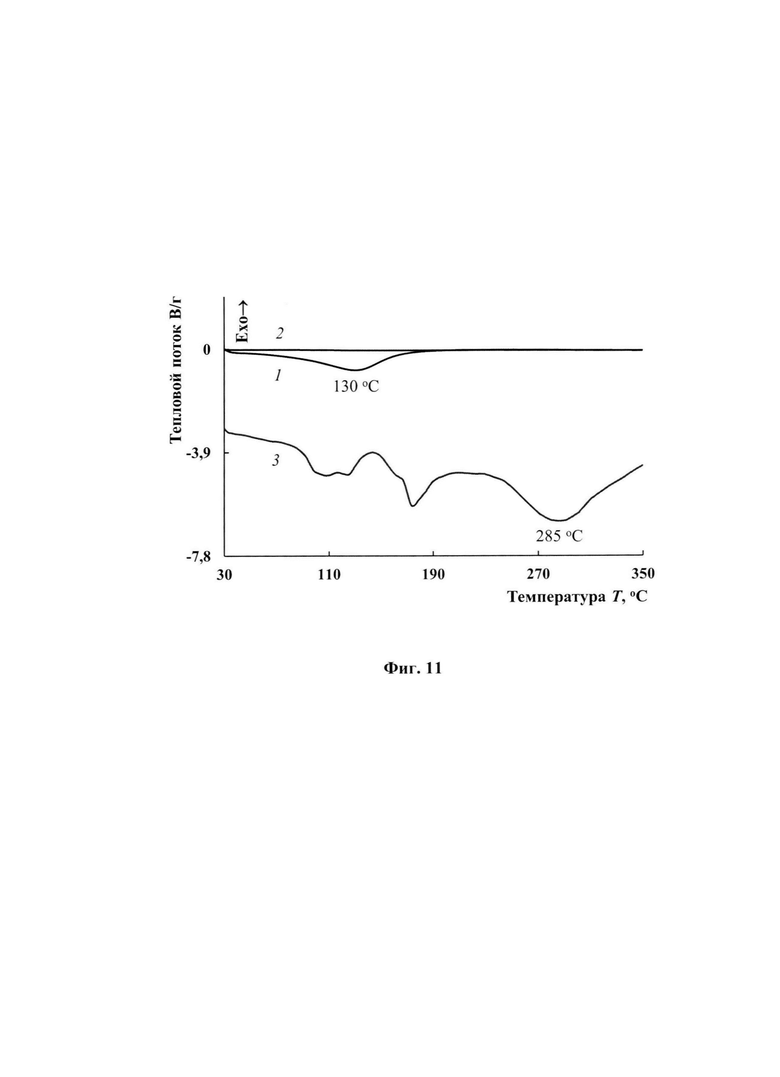

На фиг. 11 показаны ДСК-термограммы нанокомпозита Co-Fe/ОУНТ/ПФОА (1, 2) и ПФОА (3) при нагревании в токе азота до 350°С со скоростью 10°С/мин (1 - первое нагревание, 2 - второе нагревание).

Нанокомпозит Co-Fe/ОУНТ/ПФОА характеризуется высокой термостабильностью (фиг. 10). 9%-ная потеря массы при ~130°С связана с удалением воды, что также подтверждается данными ДСК (фиг. 11). На термограмме ДСК нанокомпозита Co-Fe/ОУНТ/ПФОА в этой области температур присутствует эндотермический пик при 130°С. При повторном нагревании этот пик отсутствует. После удаления влаги масса нанокомпозита не изменяется вплоть до 340°С. В отличие от нанокомпозита Co-Fe/ОУНТ/ПФОА в ПФОА, наблюдается потеря массы при 230°С, связанная с разложением низкомолекулярных олигомеров, содержащихся в полимере, что подтверждается данными ДСК. На термограмме ДСК ПФОА имеется эндотермический пик при 285°С, связанный с разложением (фиг. 11, кривая 3). Отсутствие эндотермического пика при повторном нагревании на термограмме ДСК полимера исключает плавление при 285°С.

Процессы термоокислительной деструкции нанокомпозита Co-Fe/ОУНТ/ПФОА начинаются при 390°С, а ПФОА - при 460°С. Для ПФОА 50%-ная потеря массы на воздухе наблюдается при 580°С. На воздухе нанокомпозит Co-Fe/ОУНТ/ПФОА теряет половину первоначальной массы при 640°С и при 1000°С остаток составляет 25%. При этом по данным ААС в нанокомпозите содержится 10.2% Со и 7.8% Fe. В инертной среде в нанокомпозите Co-Fe/ОУНТ/ПФОА наблюдается постепенная потеря массы и при 1000°С остаток составляет 63%. В ПФОА при 1000°С остаток составляет 51%. Термический анализ осуществляют на приборе TGA/DSC1 фирмы "Mettler Toledo" в динамическом режиме в интервале 30-1000°С на воздухе и в токе азота. Навеска полимеров - 100 мг, скорость нагревания 10°С/мин, ток азота - 10 мл/мин. В качестве эталона используют прокаленный оксид алюминия. Анализ образцов проводят в тигле AI2O3. ДСК-анализ проводят на калориметре DSC823e фирмы "Mettler Toledo". Нагрев образцов осуществляют со скоростью 10°С/мин, в атмосфере аргона при его подаче 70 мл/мин. Обработка результатов измерения проводят с помощью сервисной программы STARe, поставляемой в комплекте с прибором.

В выбранных условиях формируется термостойкий нанокомпозитный магнитный и электропроводящий материал, в котором магнитные наночастицы Co-Fe с размерами 400<d<1400 нм, закрепленные на поверхности ОУНТ, гомогенно диспергированы в электроактивной полимерной матрице ПФОА. Электропроводность наноматериала Co-Fe/ОУНТ/ПФОА на несколько порядков выше электропроводности исходного полимера и зависит от количественного содержания нанотрубок. Электропроводность наноматериала составляет до 2.5-9.8×10-2 См/см. По прототипу материал не обладает высокой электропроводностью. Константа прямоугольности петли гистерезиса кn=MR/MS=0.005-0.026, что подтверждает суперпарамагнитные свойства гибридного наноматериала. При этом намагниченность насыщения заявленного материала - MS=31.90-75.00 Гс⋅см3/г, тогда как по прототипу она не превышает 8.96-27.28 Гс⋅см3/г. Нанокомпозит Co-Fe/ОУНТ/ПФОА обладает высокой термостабильностью на воздухе (до 390-480°С) и в инертной атмосфере (при 1000°С остаток составляет 63-72%). Нанокомпозитный материал Co-Fe/ОУНТ/ПФОА представляет собой черный порошок, нерастворимый в органических растворителях. Полученные наноматериалы представляются весьма перспективными для современных технологий благодаря сочетанию магнитных и электрических свойств. Такие мультифункциональные наноматериалы могут быть использованы для создания электрохимических устройств, суперконденсаторов, тонкопленочных транзисторов, дисплеев, сенсоров, перезаряжаемых батарей, а также в медицине, для создания контрастирующих материалов для магниторезонансной томографии, электромагнитных экранов, как антистатические покрытия.

Новизна предлагаемых методов и подходов к созданию нанокомпозитного магнитного материала определяется тем, что полимерный компонент нанокомпозита представляет собой впервые синтезированный авторами термостойкий электроактивный полимер - полифеноксазин (ПФОА), а в качестве магнитных частиц используют биметаллические наночастицы Co-Fe, отличающийся тем, что материал дополнительно содержит одностенные углеродные нанотрубки (ОУНТ), на которых закреплены наночастицы Co-Fe. Уникальность предложенных термостойких (термостабильных) нанокомпозитов состоит в том, что они демонстрируют одновременно хорошие электрические и магнитные свойства.

Преимущества предложенного способа:

1. Способ позволяет получать мультифункциональный термостойкий (термостабильный) многокомпонентный наноматериал в одну стадию.

2. Способ позволяет получать биметаллические наночастицы Co-Fe различного состава и разной формы с размерами 400<d<1400 нм. Также, согласно способа, получают материал с высокой электропроводностью до 2.5-9.8×10-2 См/см См/см. По прототипу материал не обладает высокой электропроводностью. Константа прямоугольности петли гистерезиса кn, представляющая собой отношение остаточной намагниченности MR к намагниченности насыщения MS, составляет 0.005-0.026. Остаточная намагниченность материала MR составляет 0.25-0.91 Гс⋅см3/г, коэрцитивная сила - HC=50-64 Э. Намагниченность насыщения заявленного материала - MS=31.90-75.00 Гс⋅см3/г, тогда как по прототипу она не превышает 8.96-27.28 Гс⋅см3/г. Такие нанокомпозитные материалы, обладающие магнитными свойствами, могут быть использованы для создания контрастирующих материалов для магниторезонансной томографии, как материалы, поглощающие электромагнитное излучение в различных диапазонах длины волны и др.

3. Использование некогерентного ИК-излучения в импульсном режиме для формирования наноматериала Co-Fe/ОУНТ/ПФОА позволяет существенно снизить энергозатраты.

4. Так как полимерная матрица - полифеноксазин (ПФОА) является электроактивной, а материал дополнительно содержит одностенные углеродные нанотрубки (ОУНТ), нанокомпозит Co-Fe/ОУНТ/ПФОА может быть использован для создания электрохимических устройств, например, суперконденсаторов, датчиков и нанозондов, перезаряжаемых батарей и сенсоров.

5. Высокая термостабильность нанокомпозита Co-Fe/ОУНТ/ПФОА на воздухе (до 390-480°С) и в инертной атмосфере (при 1000°С остаток составляет 63-72%) обеспечивает возможность использования предложенного нанокомпозитного магнитного и электропроводящего материала в высокотемпературных процессах, в качестве конструкционных материалов, носителей катализаторов в топливных элементах.

Авторами предложенного изобретения впервые получены нанокомпозитные магнитные и электропроводящие материалы, представляющие собой одностенные углеродные нанотрубки с закрепленными на их поверхности биметаллическими наночастицами Co-Fe, покрытые термостойким (термостабильным) электроактивным полимером - полифеноксазином (ПФОА). Полученные многокомпонентные наноматериалы Co-Fe/ОУНТ/ПФОА являются мультифункциональными и демонстрируют хорошие термические, электрические (электропроводящие) и магнитные свойства.

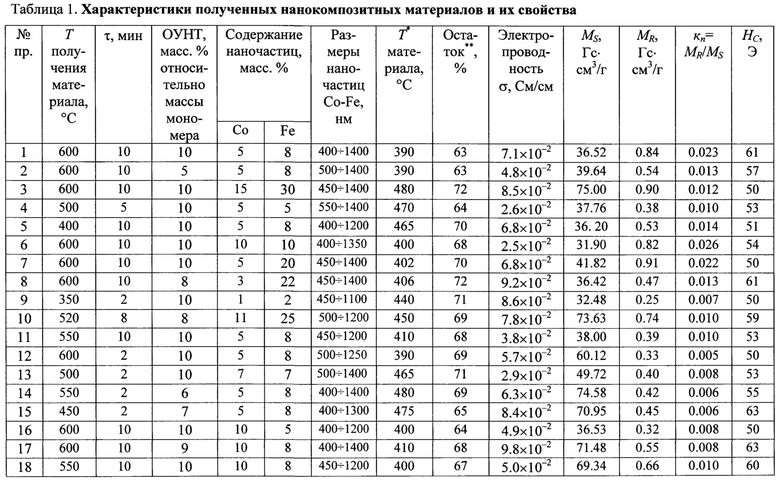

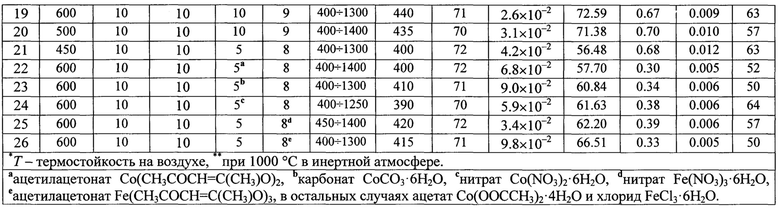

Примеры получения нанокомпозитного магнитного и электропроводящего материала Co-Fe/ОУНТ/ПФОА. Характеристики полученных по примерам нанокомпозитных материалов: содержание Со и Fe, а также ОУНТ, размеры наночастиц Co-Fe, термостойкость (термостабильность) и электропроводность, а также магнитные характеристики (намагниченность насыщения MS, остаточная намагниченность MR, константа прямоугольности петли гистерезиса кn=MR/MS, коэрцитивная сила HC) приведены в таблице 1.

Пример 1

Полифеноксазин (ПФОА) получают по разработанной авторами методике, описанной в [11]. Для синтеза ПФОА в межфазном процессе 0.2 моль/л (4.40 г) феноксазина растворяют в смеси органических растворителей - толуола (48 мл) и изопропилового спирта (32 мл) в объемном отношении 1.5:1.0, а 0.25 моль/л (6.84 г) персульфата аммония - в воде (40 мл). Соотношение объемов водной и органической фаз составляет 1:2. Растворы органической и водной фаз смешивают сразу без постепенного дозирования реагентов. Процесс осуществляют при интенсивном перемешивании с помощью электронной мешалки с верхним приводом RW 16 Basic компании "Ika Werke" в узкой цилиндрической круглодонной двугорлой колбе (для увеличения эффективности перемешивания) при 0°С в течение 3 ч. По окончании синтеза реакционную смесь осаждают сначала в пятикратный избыток смеси метанола и дистиллированной воды в объемном отношении 1.5:1.0 (400 мл), затем в изопропиловый спирт (400 мл). Полученный продукт отфильтровывают и многократно промывают дистиллированной водой для удаления остатков реагентов и сушат под вакуумом над KOH до постоянной массы. Выход ПФОА составляет 4.02 г (91.36%).

Получение нанокомпозита Co-Fe/ОУНТ/полифеноксазин (Co-Fe/ОУНТ/ПФОА) проводят следующим образом. В кристаллизационной чашке объемом 100 мл в 15 мл ДМФА совместно растворяют 0.0634 г Со(ООССН3)2⋅4H2O и 0.11616 г FeCl3⋅6H2O (содержание кобальта [Со] = 5 масс. % и железа [Fe] = 8 масс. % относительно массы полимера). В полученный раствор добавляют 0.03 г ОУНТ (содержание нанотрубок [ОУНТ] = 10 мас. % относительно массы ПФОА). Затем в полученную суспензию вносят 0.3 г ПФОА. После растворения полимера удаляют растворитель (ДМФА) постепенно повышая температуру от 60 до 85°С, чтобы избежать выплескивания густой суспензии. Полученный прекурсор, состоящий из ПФОА, ОУНТ и солей ацетата кобальта и хлорида железа (III), подвергают ИК-излучению с использованием автоматизированной установки ИК нагрева в атмосфере аргона при Т=600°С в течение 10 мин. Выход Co-Fe/ОУНТ/ПФОА составляет 0.271 г (63.85%).

Пример 2

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.015 г ОУНТ (содержание нанотрубок [ОУНТ] = 5 масс. % относительно массы полимера).

Пример 3

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.1902 г Со(ООССН3)2⋅4H2O и 0.4356 г FeCl3⋅6H2O (содержание кобальта [Со] = 15 масс. % и железа [Fe] = 30 масс. % относительно массы полимера).

Пример 4

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0634 г Со(ООССН3)2⋅4H2O и 0.05808 г FeCl3⋅6H2O (содержание кобальта [Со] = 5 масс. % и железа [Fe] = 5 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению при Т=500°С в течение 5 мин.

Пример 5

Способ получения нанокомпозита проводят аналогично примеру 1, но прекурсор подвергают ИК-излучению при Т=400°С.

Пример 6

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.1268 г Со(ООССН3)2⋅4H2O и 0.1452 г FeCl3⋅6H2O (содержание кобальта [Со] = 10 масс. % и железа [Fe] = 10 масс. % относительно массы полимера).

Пример 7

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0634 г Со(ООССН3)2⋅4H2O и 0.2904 г FeCl3⋅6H2O (содержание кобальта [Со] = 5 масс. % и железа [Fe] = 20 масс. % относительно массы полимера).

Пример 8

Способ получения нанокомпозита проводят аналогично примеру 3, но берут 0.024 г ОУНТ (содержание нанотрубок [ОУНТ] = 8 масс. % относительно массы полимера), 0.03804 г Со(ООССН3)2⋅4H2O и 0.31944 г FeCl3⋅6H2O (содержание кобальта [Со] = 3 масс. % и железа [Fe] = 22 масс. % относительно массы полимера).

Пример 9

Способ получения нанокомпозита проводят аналогично примеру 5, но берут 0.01268 г Со(ООССН3)2⋅4H2O и 0.02904 г FeCl3⋅6H2O (содержание кобальта [Со] = 1 масс. % и железа [Fe] = 2 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению при Т=350°С в течение 2 мин.

Пример 10

Способ получения нанокомпозита проводят аналогично примеру 8, но берут 0.13948 г Со(ООССН3)2⋅4H2O и 0.363 г FeCl3⋅6H2O (содержание кобальта [Со] = 11 масс. % и железа [Fe] = 25 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению при Т=520°С в течение 8 мин.

Пример 11

Способ получения нанокомпозита проводят аналогично примеру 5, но прекурсор подвергают ИК-излучению при Т=550°С.

Пример 12

Способ получения нанокомпозита проводят аналогично примеру 1, но прекурсор подвергают ИК-излучению в течение 2 мин.

Пример 13

Способ получения нанокомпозита проводят аналогично примеру 4, но берут 0.08876 г Со(ООССН3)2⋅4H2O и 0.10164 г FeCl3⋅6H2O (содержание кобальта [Со] = 7 масс. % и железа [Fe] = 7 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению в течение 2 мин.

Пример 14

Способ получения нанокомпозита проводят аналогично примеру 11, но берут 0.018 г ОУНТ (содержание нанотрубок [ОУНТ] = 6 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению в течение 2 мин.

Пример 15

Способ получения нанокомпозита проводят аналогично примеру 14, но берут 0.021 г ОУНТ (содержание нанотрубок [ОУНТ] = 7 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению при Т=450°С в течение 2 мин.

Пример 16

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.1268 г Со(ООССН3)2⋅4H2O и 0.0726 г FeCl3⋅6H2O (содержание кобальта [Со] = 10 масс. % и железа [Fe] = 5 масс. % относительно массы полимера).

Пример 17

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.027 г ОУНТ (содержание нанотрубок [ОУНТ] = 9 масс. % относительно массы полимера), 0.1268 г Со(ООССН3)2⋅4H2O и 0.11616 г FeCl3⋅6H2O (содержание кобальта [Со] = 10 масс. % и железа [Fe] = 8 масс. % относительно массы полимера).

Пример 18

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.1268 г Со(ООССН3)2⋅4H2O и 0.11616 г FeCl3⋅6H2O (содержание кобальта [Со] = 10 масс. % и железа [Fe] = 8 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению при Т=550°С.

Пример 19

Способ получения нанокомпозита проводят аналогично примеру 17, но берут 0.1268 г Со(ООССН3)2⋅4H2O и 0.13068 г FeCl3⋅6H2O (содержание кобальта [Со] = 10 масс. % и железа [Fe] = 9 масс. % относительно массы полимера).

Пример 20

Способ получения нанокомпозита проводят аналогично примеру 19, но прекурсор подвергают ИК-излучению при Т=500°С.

Пример 21

Способ получения нанокомпозита проводят аналогично примеру 5, но прекурсор подвергают ИК-излучению при Т=450°С.

Пример 22

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0654 г Со(СН3СОСН=С(СН3)O)2 и 0.11616 г FeCl3⋅6H2O (содержание кобальта [Со] = 5 масс. % и железа [Fe] = 8 масс. % относительно массы полимера).

Пример 23

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.060975 г CoCO3⋅6H2O и 0.11616 г FeCl3⋅6H2O (содержание кобальта [Со] = 5 масс. % и железа [Fe] = 8 масс. % относительно массы полимера).

Пример 24

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.07815 г Co(NO3)2⋅6H2O и 0.11616 г FeCl3⋅6H2O (содержание кобальта [Со] = 5 масс. % и железа [Fe] = 8 масс. % относительно массы полимера).

Пример 25

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0634 г Со(ООССН3)2⋅4H2O и 0.15036 г Fe(NO3)3⋅6H2O (содержание кобальта [Со] = 5 масс. % и железа [Fe] = 8 масс. % относительно массы полимера).

Пример 26

Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0634 г Со(ООССН3)2⋅4H2O и 0.1518 г Fe(CH3COCH=C(CH3)O)3 (содержание кобальта [Со] = 5 масс. % и железа [Fe] = 8 масс. % относительно массы полимера).

Выбор растворителя из ДМФА, ДМСО или N-метилпирролидона практически не сказывается на свойствах полученного магнитного материала.

Источники информации

1. Godovsky D.Y. Device applications of polymer-nanocomposites. // Adv. Polym. Sci. 2000. V. 153. P. 163-205.

2. Карпачева Г.П. Гибридные магнитные нанокомпозиты, включающие полимеры с системой сопряжения. // Высокомолек. соед. С. 2016. Т. 58. №1. С. 142-158.

3. Song Е., Choi J.W. Conducting polyaniline nanowire and its applications in chemiresistive sensing. Nanomaterials. 2013. V. 3. №3. P. 498-523.

4. Stejskal J. Conducting polymers are not just conducting: A perspective for emerging technology. // Polym. Int. 2019. doi: 10.1111/pi.5947

5. Zhang Z., Wan M. Nanostructures of polyaniline composites containing nano-magnet. // Synth. Met. 2003. V. 132. №2. P. 205.

6. Aphesteguy J.C., Jacobo S.E. Composite of polyaniline containing iron oxides. // Physica B. 2004. V. 354. №1-4. P. 224.

7. Qiu G., Wang Q., Nie M. Polyaniline/Fe3O4 magnetic nanocomposite prepared by ultrasonic irradiation. // J. Appl. Polym. Sci. 2006. V. 102. №3. P. 2107.

8. Yang C., Du J., Peng Q., Qiao R., Chen W., Xu C., Shuai Z., Gao M. Polyaniline/Fe3O4 nanoparticle composite: synthesis and reaction mechanism. // J. Phys. Chem. B. 2009. V. 113. №15. P. 5052.

9. Патент РФ 2635254 C2, кл. МПК C08К 3/04, B28B 3/00, опубл. 09.11.2017.

10. Ozkan S.Zh., Karpacheva G.P., Dzidziguri E.L., Chernavskii P.A., Bondarenko G.N., Efimov M.N., Pankina G.V. One step synthesis of hybrid magnetic material based on polyphenoxazine and bimetallic Co-Fe nanoparticles. // Polym. Bull. 2017. V. 74. №8. P. 3043-3060.

11. Озкан С.Ж., Карпачева Г.П., Бондаренко Г.Н. Полимеры феноксазина: синтез, структура. // Известия Академии Наук. Серия химическая. 2011. №8. С. 1625-1630.

Изобретение может быть использовано при создании компонентов электронной техники, сенсоров, суперконденсаторов, электромагнитных экранов, контрастирующих материалов для магниторезонансной томографии, в системах магнитной записи информации. Способ получения нанокомпозитного магнитного и электропроводящего материала включает совместное растворение в органическом растворителе солей Со (II) и Fe (III) и полимерной матрицы - полифеноксазина (ПФОА), удаление растворителя с формированием прекурсора и его последующий ИК-нагрев. В качестве органического растворителя используют диметилформамид (ДМФА), диметилсульфоксид (ДМСО) или N-метилпирролидон. Совместное растворение проводят одновременно с дополнительным добавлением в раствор одностенных углеродных нанотрубок (ОУНТ). Удаление растворителя осуществляют при 60-85°С. ИК-нагрев проводят в атмосфере аргона при 350-600°С в течение 2-10 мин. При этом получают нанокомпозитный материал, содержащий 5-10 мас.% от массы полимера ОУНТ, на которых закреплены наночастицы Co-Fe при общем содержании их в материале 2-45 мас.%. Изобретение позволяет получить нанокомпозитный материал, обладающий одновременно электропроводящими и суперпарамагнитными свойствами, высокой намагниченностью насыщения, электропроводностью и термостабильностью. 3 з.п. ф-лы, 11 ил., 1 табл., 26 пр.

1. Способ получения нанокомпозитного магнитного и электропроводящего материала путем совместного растворения солей Со (II) и Fe (III) в органическом растворителе и полимерной матрицы - полифеноксазина (ПФОА), удаления растворителя с формированием прекурсора и последующего ИК-нагрева полученного прекурсора, отличающийся тем, что совместное растворение проводят одновременно с дополнительно добавленными в раствор одностенными углеродными нанотрубками (ОУНТ), удаление растворителя осуществляют при температуре 60-85°С, а ИК-нагрев проводят в атмосфере аргона при 350-600°С в течение 2-10 мин до образования нанокомпозитного материала, содержащего 5-10 мас.% от массы полимера ОУНТ, на которых закреплены наночастицы Co-Fe при общем содержании их в материале 2-45 мас.%.

2. Способ по п. 1, отличающийся тем, что в качестве соли кобальта Со (II) используют его ацетат Со(ООССН3)2⋅4H2O, или ацетилацетонат Со(СН3СОСН=С(СН3)O)2, или карбонат СоСО3⋅6H2O, или нитрат Co(NO3)2⋅6H2O при содержании кобальта 1-15 мас.% от массы полимерной матрицы.

3. Способ по п. 1, отличающийся тем, что в качестве соли железа Fe (III) используют его хлорид FeCl3⋅6H2O, или нитрат Fe(NO3)3⋅6H2O, или ацетилацетонат Fe(CH3COCH=C(CH3)O)3 при содержании железа 2-30 мас.% от массы полимерной матрицы.

4. Способ по п. 1, отличающийся тем, что в качестве органического растворителя используют диметилформамид (ДМФА), или диметилсульфоксид (ДМСО), или N-метилпирролидон.

| OZKAN S.Z | |||

| et al | |||

| One-step synthesis of hybrid magnetic material based on polyphenoxazine and bimetallic Co-Fe nanoparticles, Polymer Bulletin, 2017, v | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Автоматическое улавливающее приспособление, устанавливаемое на рельсовом пути бремсбергов | 1925 |

|

SU3043A1 |

| МЕТАЛЛОПОЛИМЕРНЫЙ ДИСПЕРСНЫЙ МАГНИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601005C2 |

| НАНОКОМПОЗИТНЫЙ МАГНИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2663049C1 |

| US 20130264511 A1, 10.10.2013 | |||

| CN 110028777 A, 19.07.2019. | |||

Авторы

Даты

2020-12-21—Публикация

2020-02-17—Подача