Изобретение относится к области производства сырья в черной металлургии, а именно а окускованию железорудных материалов.

Цел изобретения - повышение качества обожженршгх окатышей посредством снижения в них содерл ания серы.

Производство оф,аюсованных окатышей для доменного производства позво- ю ствие на процессы окисления серниляет практически полностью исключит из доменной ишхты сырой известняк. Для получения таких окатышей в их шихту включают флюсующие добавки,ка правило обычный либо доломитизиро- BaHHbrfi сырой известняк. Введение известняка в шихту окатышей при их обжиге увеличивает .отток газов из центра куска к периферии, затрудняет поступление окислителя к сернистым соединениям железа и отвод окислов серы в межкусковые поры слоя. В результате при производстве окатьпией из серосодержаищх железорудных концентратов в г отовой продукции возра. стает содержание серы в ряде случаев до недопустимых для доменного производства- пределов. Так, при обжиге окатышей из концентрата при основности 1, 2 содержание серы в готовой продукции приближается к величине 0,1% и нередко превышает ее. Обожженные окатьши удовлетворительного качества из обычных, т.е. без серы, концентратов могут быть получены при частичной либо полной замене известняка на .известь (обожженный известняк). Однако замена сырого известняка на рядовой обожженный не приводит к стабильному понижению содержания серы в обожженных окатышах .

Использование флюсующей добавки, обеспечивающей одновременно с основными функциями (флюсование) нормальное развитие процесса окисления сернистых соединений железа, позволяет организовать производство офлюсованных окатышей из концентратов с практически любым начальным содержанием серы. При этом в качесте флюсующей добавки предпочтительным является использование рядовых известняков. Предлагаемая флюсуюшля добавка на основе рядовых известняков обеспечивает нормальное развитие процессов окисления сернистых соединений железа. Это решение, имеет следующие отличительн111е особенности.

Интенсивность развития процесса десульфориза1Д1и, как показали экспериментальные данные, в значительной мере определяется видом используемой флюсующей добавки. Так, даже незначительное содержание СаСО в обожженном известняке (извести) оказывает значительное тормозящее воздейстых соединений железа. Использование в шихте окатышей мягкообожженной (т.е. известняка, обожженного при температуре до 1100-1200°С) извести

не оказывает существенного влияния на конечное содержание серы в обожженных окатышах.

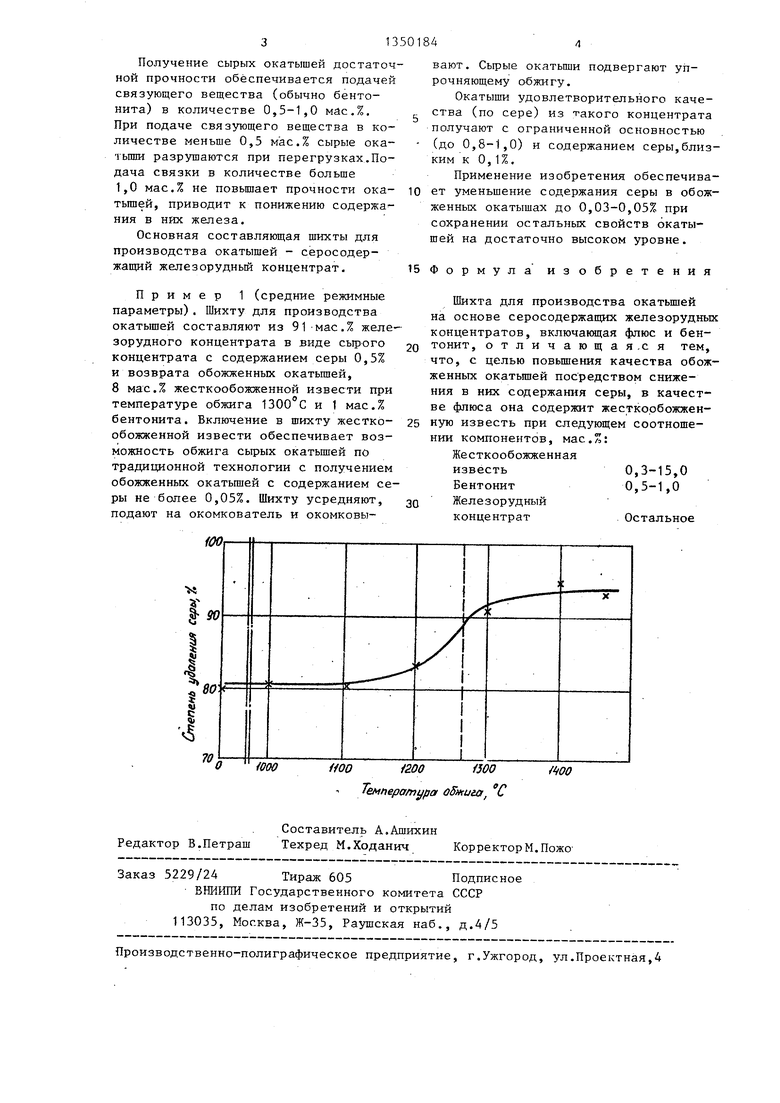

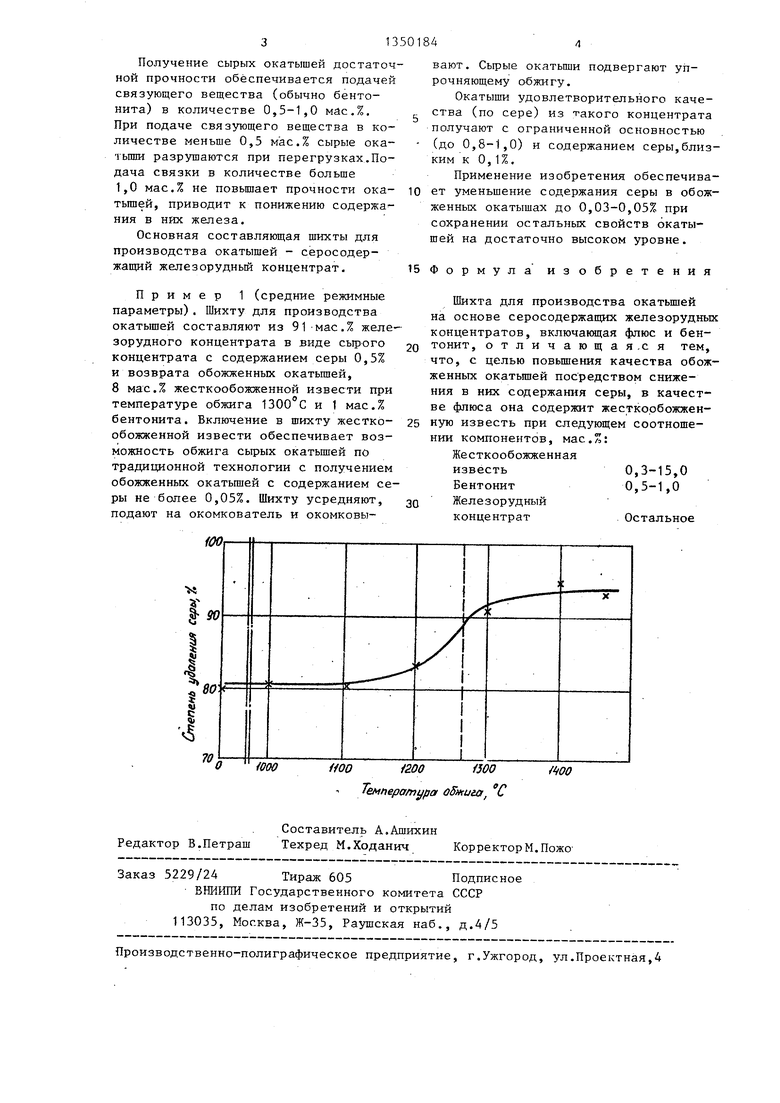

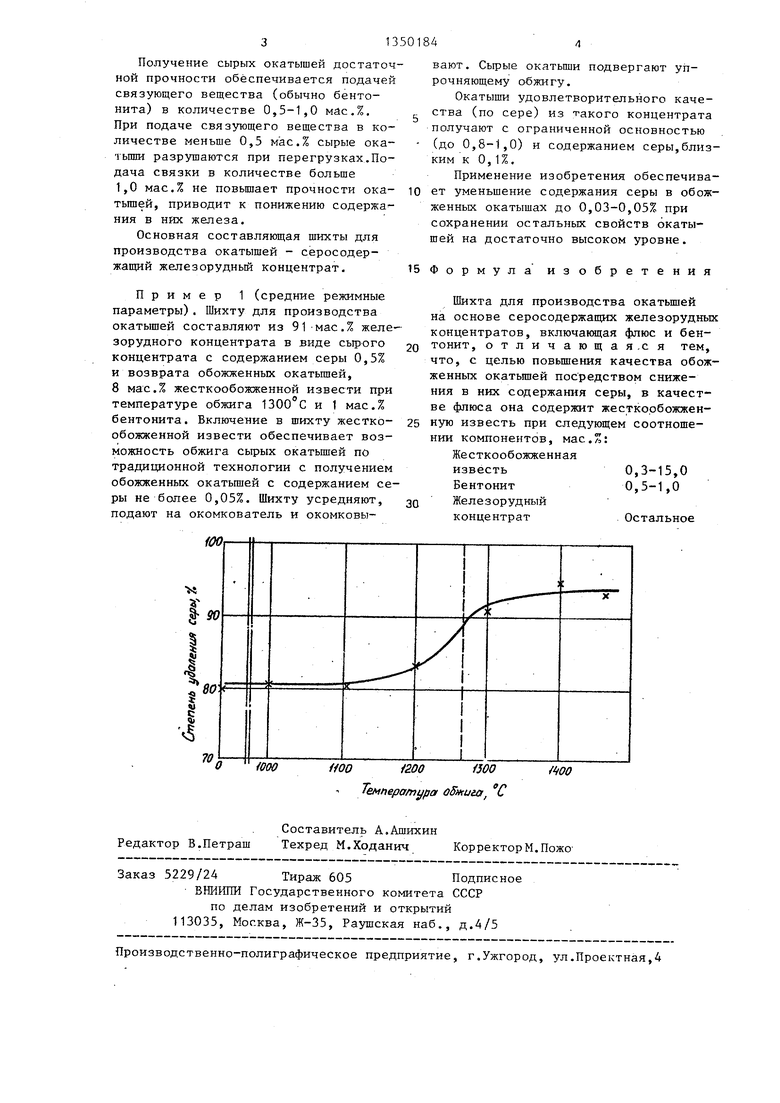

На чертеже представлена зависимость степени удаления серы при обжиге окатышей из концентрата от температуры обжига известняка (продолжительность обжига 12 мин).

В мягкообожженной извести содержание CaCOj находится в пределах 4-12Z. Даже в таких количествах присутствие неразложившегося известняка оказывает заметное тормозящее воздействие на процессы десульфоризации при обжиге окатышей, причем величи- на этого воздействия идентична аналогичной величине гтри использовании в качестве флюса сырого известняка.В качестве флюсующей добавки в шихте для производства окатышей из серосодержащего железорудного концентрата следует использовать жест- кооббжженную известь. Температура обжига известняка при этом превышает 1260 С, и содержа ние в нем СаСО незначительно (менее 1%). Содержание

серы в обожженных окатышах, офлюсованных жесткообожженной известью, не превьшшет 0,04-0,05% (степень удаления серы свыше 90%).

Количество жестхообоженной извести в шихте окатышей устанавливают в пре- делах 0,3-15,0 мас.%, что обеспечивает увеличение степени удаления сеРы из окатышей на 10-15%. Нижний предел содержания жесткообожженной извести в щихте (0,3 мас.%) обусловлен возможностями дозировки и качеством усреднения добавки в шихте,подготавливаемой к оком ;ованию. Введение в шихту более 15 мас.% жестко- обожженной извести нецелесообразно (снижается производительность) для доменного и других переделов.

Получение сырых окатышей достаточной прочности обеспечивается подачей связующего вещества (обычно бентонита) в количестве 0,5-1,0 мйс,%, При подаче связующего вещества в количестве меньше 0,5 мас.% сырые ока- тьшш разрушаются при перегрузках.Подача связки в количестве больше 1,0 мас.% не повышает прочности окатышей, приводит к понижению содержа ния в них железа.

Основная составляющая шихты для производства окатыщей - серосодержащий железорудный концентрат.

Пример 1 (средние режимные параметры). Шихту для производства окатышей составляют из 91мас.% железорудного концентрата в виде сырого концентрата с содержанием серы 0,5% и возврата обожженных окатьш1ей, 8 мас.% жесткообожженной извести при температуре обжига 1300 С и 1 мас.% бентонита. Включение в шихту жестко- обожженной извести обеспечивает возможность обжига сырых окатьшгей по традиционной технологии с получением обожженных окатьш1ей с содержанием серы не более 0,05%. Шихту усредняют, подают на окомкователь и окомковыРедактор В.Петраш

Составитель А.Ашихин

Техред М.Ходанич КорректорМ.Пожо

Заказ 5229/24 Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

вают. Сырые окатьш1и подвергают упрочняющему обжигу.

Окатыши удовлетворительного каче- ства (по сере) из такого концентрата получают с ограниченной основностью (до 0,8-1,0) и содержанием серы,близким к 0,1%.

Применение изобретения обеспечива- ет уменьшение содержания серы в обожженных окатышах до 0,03-0,05% при сохранении остальных свойств окатышей на достаточно высоком уровне.

Формула изобретения

Шихта для производства окатьш1ей на основе серосодержащих железорудных концентратов, включакщая флюс и бен- тонит, отличающая,с я тем, что, с целью повьщгения качества обожженных окатышей посредством снижения в них содержания серы, в качестве флюса она содержит жесткорбожжен- ную известь при следующем соотношении компонентов, мас.%:

Жесткообожженная

известь0,3-15,0

Бентонит0,5-1,0

Железорудный

концентратОстальное

Tet nepafnypa aSwuaa, С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ (ВАРИАНТЫ) | 2016 |

|

RU2637850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2542186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| Способ получения офлюсованных окаты-шЕй из СЕРНиСТыХ жЕлЕзОРудНыХ КОНцЕНТ-PATOB | 1979 |

|

SU834168A1 |

| Способ производства офлюсованных окатышей из сернистых железорудных концентратов | 1986 |

|

SU1397517A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

Изобретение относится к области производства сьфья в черной металлургии, а именно к окускованию же- |пезорудных материалов. Цель изобретения - повышение качества окатышей посредством снижения в них содержания серы. В шихту, содержащую 84,0-99,2% железорудного концентрата, 0,5-1,0% бентонита, вводят 0,3-15,0% жестко- обожженной извести. Известь,полученная при высокотемпературном обжиге известняка (1300-1450°С), является менее активной в отношении поглощения оксидов серы, что уменьшает со- Д ржание серы в обожженных окатьш1ах. 1 ил. (Л ее ел эо

| Авторское свидетельство СССР № 924140, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР, № 831828, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-11-07—Публикация

1985-11-20—Подача