Изобретение относится к области машиностроения, а конкретно к способу соединения металлического материала и композиционного материала с применением лазерного излучения, который может быть использовано в авиа- и машиностроении.

Известен способ лазерной сварки (патент №2638267, МПК B23K 26/244 (2014.01), B23K 26/70 (2014.01), опубликовано 12.12.2017), в котором перед сваркой контактируемые поверхности соединяемых листов обрабатывают лазерной чисткой. Затем листы плотно прижимают. Сварной шов образуют периодической повторяемостью базисных элементов V-, U-, Q-образной геометрической формы, в частности, эллипсов или кругов, лазерным лучом с постоянной скоростью под углом 90° относительно соединения в два этапа - нагрев поверхности стали расфокусированным лучом до температуры 600 С° 700 С° и проплавление листа стали сфокусированным лучом с защитой расплава газовой смесью аргона и гелия.

Однако известный способ предназначен для лазерной сварки внахлест листов конструкционной стали и сплавов алюминия.

Техническая проблема, на решение которой направлено предлагаемое изобретение заключается в создании способа соединения металлического материала с композиционным материалом за счет их взаимодействия при нагреве лазерным лучом, без применения клеев, болтовых или заклепочных соединений.

Технический результат, на достижение которого направлено предлагаемое изобретение заключается получение герметичного механического неразъемного соединения металлического материала с композиционным материалом.

Технический результат достигается тем, что в способе соединения металлического материала с композиционным материалом лазерным лучом включающем нагрев лазерным лучом поверхности металлического материала, отличающийся тем, что на металлическом материале со стороны, соприкасающейся с композиционным материалом, выполняют надрезы в продольном и/или поперечном направлении, металлический материал плотно прижимают к композиционному внахлест, нагревают свободную поверхность металлического материала до оплавления, воздействуя по траектории, совпадающей с траекторией надреза, под действием чего поверхность материала матрицы композиционного материала в области контакта с металлическим материалом нагревается до температуры перехода в высокоэластичное состояние, находясь в котором материал матрицы композиционного материала заполняет вышеупомянутые надрезы на поверхности металлического материала, образуя механическое неразъемное герметичное соединение.

Надрезы выполняют лазерной резкой с неполным проплавлением или механическим способом.

Со стороны металлического материала воздействуют сфокусированным, расфокусированным, импульсным или сканирующим лазерным лучом.

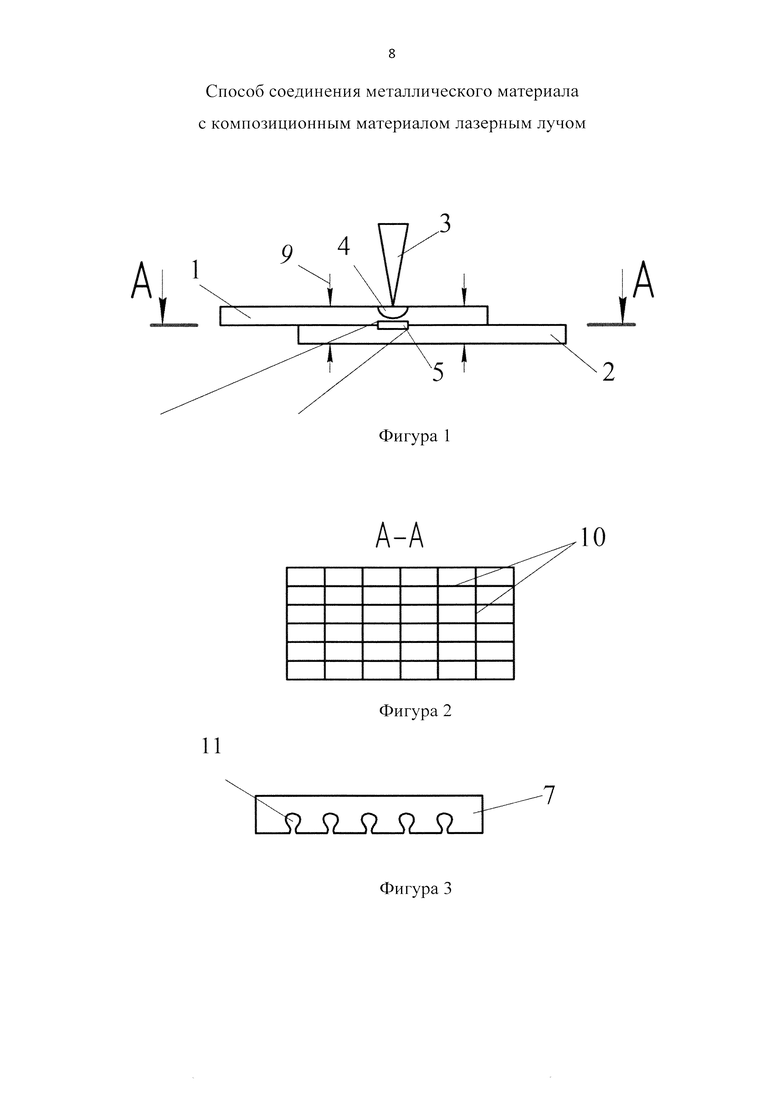

На Фигуре 1 представлена принципиальная схема осуществления соединения металлического материала с композиционным материалом.

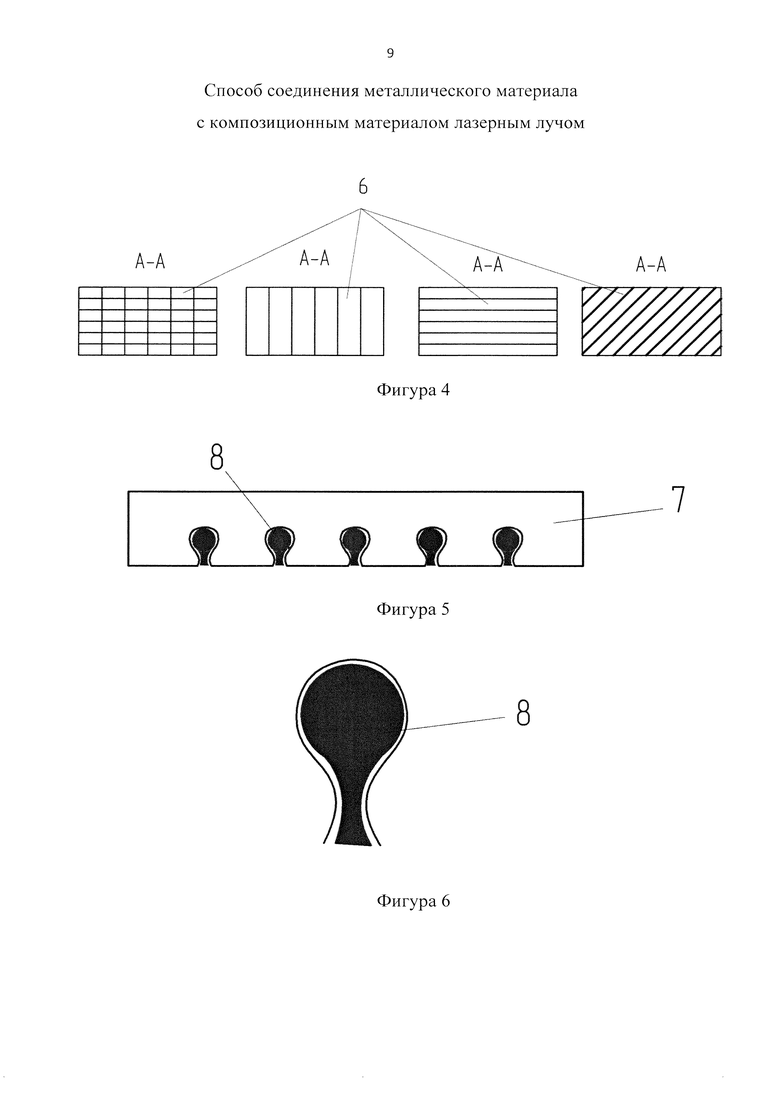

На Фигуре 2 представлено сечение А-А плоскости контакта металлического материала, с выполненными на ней надрезами вдоль и поперек.

На Фигуре 3 представлен участок поперечного сечение металлического материала перед выполнением соединения.

На Фигуре 4 представлены траектории выполнения надрезов на плоскости контакта металлического материала с композиционным материалом.

На Фигуре 5 представлено схематичное изображение поперечного сечения металлического материала с выполненными надрезами, заполненными матрицей композиционного материала.

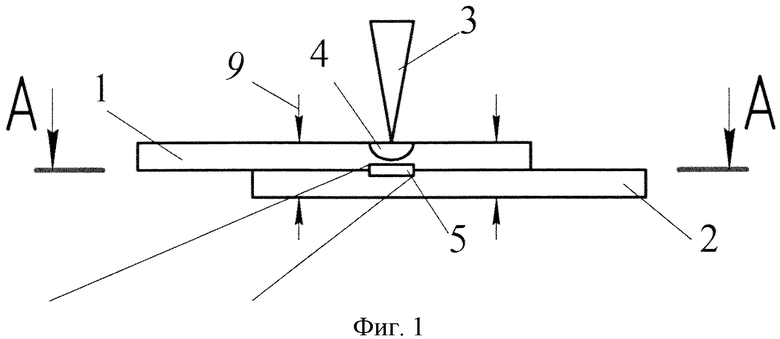

На Фигуре 6 представлено схематичное изображение поперечного сечения надреза на металлическом материале, заполненного матрицей композиционного материала.

Позиции на фигурах: 1 - металлический материал, 2 - композиционный материал, 3 - лазерный луч, 4 - зона нагрева металлического материала лазерным лучом, 5 - зона контакта нагретого металлического материала с матрицей композиционного материала, 6 - траектории выполнения надрезов на плоскости контакта металлического материала с композиционным, 7 -схематичное изображение поперечного сечения металлического материала с выполненными надрезами, 8 - матрица композиционного материала, заполнившая надрез, 9 - точки приложения прижимающего усилия, 10 - надрезы вид сверху, 11 - надрезы вид сбоку.

Устройство для осуществления способа состоит из роботизированного комплекса лазерной сварки, лазерной головы, сварочного стола, прижимных устройств, соединяемых заготовок 1 и 2.

Сущность способа заключается в следующем: Механической и химической обработкой подготавливают контактирующие поверхности соединяемых заготовок из металлического материала 1 и композиционного материала 2 необходимых размеров в диапазоне (Д×Ш×Т) 50×50×0.5 мм до 3000×1500×5 мм. Механической или лазерной обработкой на контактирующей поверхности металлического материала выполняют надрезы по определенной траектории, представленной на Фигуре 2, на глубину 10-30% от толщины заготовки из металлического материала, в зависимости от толщины заготовки. Соединяемые заготовки 1 и 2 фиксируют на сварочном столе или на полете портальной установки (на фигуре не показано) и прижимают прижимными устройствами. Осуществляют обработку лазерным лучом поверхности заготовки из металлического материала 1, по траектории, совпадающей с траекторией надреза, приводящую к нагреву или плавлению заготовки из металлического материала. Мощность излучения лазерного луча находится в диапазоне 1-5 кВт, скорость обработки 10-100 мм/сек, в зависимости от толщины заготовки из металлического материала 1. При обработке лазерным лучом заготовка из металлического материала нагревается или оплавляется со стороны воздействия лазерного луча, а со стороны контакта с заготовкой из композиционного материала (свободной стороны) только нагревается до диапазона температур (100 С° - 200 С°) перехода материала матрицы композиционного материала 2 в высокоэластичное состояние, что обеспечивается подбором оптимальных режимов лазерной обработки (мощности лазерного луча и скорости его перемещения). Нагретый материал матрицы композиционного материала, находящийся в высокоэластичном состоянии под действием силы прижима, заполняет выполненные надрезы и при охлаждении затвердевает в полости надрезов, показано на Фигуре 5, 6. Таким образом, за счет проникания и заполнения материала матрицы композиционного материала или основы полимерного материала в надрезы, выполненные на металлической заготовке, и его быстрого затвердевания образуется механическое неразъемное соединение на микро-уровне.

При лазерной обработке со стороны металлического материала воздействуют сфокусированным, расфокусированным, импульсным или сканирующим лазерным лучом.

Траектория перемещения, фокусное расстояние лазерного луча и режимы сварки задаются программой роботизированного комплекса.

При осуществлении процесса обработки лазерным лучом используется плавное нарастание и убывание мощности лазерного луча 1, с целью обеспечения стабильности процесса обработки лазерным лучом, т.е. спокойного поведения расплавленного металла и улучшения косметических характеристик сварного шва. Оптимальный режим нарастания мощности лазерного луча 3 от 0 до 1-5 кВт за 100-400 миллисекунд, убывания с 5-0 кВт за 200-600 миллисекунд.

Основными технологическими параметрами режимов являются: линейная скорость обработки лазерным лучом, мощность лазерного излучения, усилие прижима заготовок.

В качестве металлического материала используют конструкционные сплавы на основе железа, алюминия, титана, меди, кобальта, магния. В качестве композиционного материала используют полимерные материалы, упрочненные металлическими, углеродными или стекло-волокнами, термопластичные полимеры.

Таким образом, за счет нагрева металлической заготовки лазерным лучом, последующего нагрева материала матрицы композиционного материала до температур перехода в высокоэластичное состояние, его проникания и заполнения в надрезы, выполненные на металлической заготовке, и его быстрого затвердевания образуется механическое неразъемное соединение на микро-уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| Способ лазерной сварки листов из разнородных металлов встык | 2022 |

|

RU2784044C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| Способ лазерной термической обработки металлического листа | 2016 |

|

RU2653738C1 |

| Способ термомеханической сварки разнородных сплавов | 2021 |

|

RU2768918C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ КОВАНЫХ ИЗДЕЛИЙ И ДРУГИХ ОБРАБОТАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2702888C1 |

| ФОРМОВКА ЗАГОТОВКИ | 2002 |

|

RU2329112C2 |

| Способ лазерного упрочнения полой металлической заготовки | 2016 |

|

RU2640516C1 |

| Заготовка для детали электротехнического назначения, содержащая неразъёмное интерфейсное соединение "медный проводящий материал-магнитная сталь", способы получения заготовки и деталь электротехнического назначения, выполненная из такой заготовки | 2024 |

|

RU2838638C1 |

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

Изобретение относится к области машиностроения, в частности к способу соединения металлического материала и композиционного материала с применением лазерного излучения. Способ заключается в том, что выполняют надрезы на металлическом материале со стороны, соприкасающейся с композиционным материалом, в продольном и/или поперечном направлении, плотно прижимают металлический материал к композиционному внахлест и нагревают свободную поверхность металлического материала до оплавления, воздействуя по траектории, совпадающей с траекторией надреза, под действием чего поверхность материала матрицы композиционного материала в области контакта с металлическим материалом нагревается до температуры перехода в высокоэластичное состояние, находясь в котором материал матрицы композиционного материала заполняет надрезы на поверхности металлического материала, образуя механическое неразъемное герметичное соединение. Изобретение обеспечивает получение герметичного механического неразъемного соединения металлического материала с композиционным материалом. 2 з.п. ф-лы, 6 ил.

1. Способ соединения металлического материала с композиционным материалом лазерным лучом, включающий нагрев лазерным лучом поверхности металлического материала, отличающийся тем, что на металлическом материале со стороны, соприкасающейся с композиционным материалом, выполняют надрезы в продольном и/или поперечном направлении, металлический материал плотно прижимают к композиционному внахлест, нагревают свободную поверхность металлического материала до оплавления, воздействуя по траектории, совпадающей с траекторией надреза, под действием чего поверхность материала матрицы композиционного материала в области контакта с металлическим материалом нагревается до температуры перехода в высокоэластичное состояние, находясь в котором материал матрицы композиционного материала заполняет вышеупомянутые надрезы на поверхности металлического материала, образуя механическое неразъемное герметичное соединение.

2. Способ по п. 1, отличающийся тем, что надрезы выполняют лазерной резкой с неполным проплавлением или механическим способом.

3. Способ по п. 1, отличающийся тем, что со стороны металлического материала воздействуют сфокусированным, расфокусированным, импульсным или сканирующим лазерным лучом.

| Способ лазерной сварки внахлест листов конструкционной стали и сплавов алюминия | 2017 |

|

RU2638267C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНУСНОГО ОХВАТЫВАЮЩЕГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2029753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 2012 |

|

RU2515722C2 |

| US 4740429 A1, 26.04.1988. | |||

Авторы

Даты

2019-01-22—Публикация

2018-03-29—Подача