Изобретение относится к области производства строительных материалов и может быть использовано для изготовления изделий стеновой керамики.

Известен состав, включающий отходы гальванического производства в виде добавки в сырьевую смесь в количестве 1-2% [1]. Данный состав позволяет снизить температуру обжига с 1000 до 920oС, при этом прочность изделий на сжатие не изменяется, а морозостойкость повышается.

Известна также керамическая масса, состоящая из пластичной глины (68-80 вес. %), отощителя (15-30 вес.%) и отходов электрохимического производства (2-5 вес.%) [2].

Недостатком известных керамических масс является то, что введение отходов гальванического производства, позволяющее снизить температуру обжига, не давало повышения прочности изделия на сжатие.

Наиболее близкой по технической сущности к предлагаемой является керамическая масса с добавкой осадка сточных вод гальванического производства [3] . С целью снижения вымываемости тяжелых металлов из обожженных изделий и повышения их прочности осадок предварительно обрабатывают полиакриламидом в количестве 0,02-0,14% по сухому веществу осадка, уплотняют до влажности 90-95% и вводят в глинистое сырье в количестве 0,4-0,6% по сухому веществу. Недостатком данного способа является сложная технология подготовки гальванического шлама к использованию. Кроме того, при выделении осадка (при его сгущении) из сточных вод гальванических производств используется полиакриламид, который впоследствии присутствует в шихте при сушке и обжиге изделий и разлагается с образованием вредных компонентов; аминов и амидов. Для уплотнения осадка гальванического шлама до влажности 90-95% требуется специальные установки - сгустителя.

Отмеченные недостатки могут быть устранены введением в состав керамической массы борной кислоты и стеклобоя.

Изобретение направлено на снижение вымываемости тяжелых металлов из обожженных изделий, повышение их прочности, снижение температуры обжига.

Керамическая масса для изготовления изделий стеновой керамики, включающая глину и гальванический шлам, дополнительно содержит стеклобой и борную кислоту при следующем соотношении компонентов вес.%:

Гальванический шлам - 0,82

Глина - 82,42

Стеклобой - 16,48

Борная кислота - 0,28

Гальванические шламы представляют собой пастообразные тонкодисперсные массы. Высокая степень дисперсности, химической активности, а также кристаллизационная способность и каркасообразующая роль гальванических шламов в формировании структуры керамических материалов позволяют комплексно использовать преимущества этого техногенного сырья.

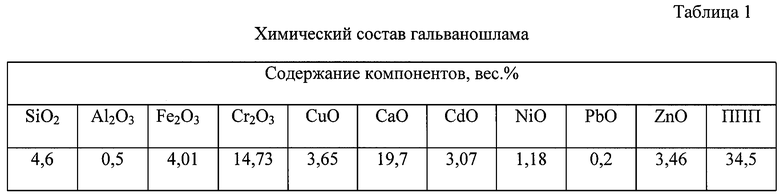

Усредненный химический состав обезвоженного гальваношлама представлен в табл. 1.

Оптимальное количество вводимого в керамическую массу гальваношлама - 0,82 вес.%.

При этом содержании гальваношлама достигается максимальное значение предела прочности на сжатие - 17,2 МПа. Введение отходов в керамическую массу в количестве менее 0,82% не обеспечивает получения достаточной прочности изделий при температуре обжига 850oC, т.е. в этом случае требуется обжиг при более высоких температурах. Добавка отходов свыше 0,82% дает понижение прочности изделий на сжатие.

Исходные компоненты тщательно перемешивали и увлажняли. Из полученной керамической массы влажностью 16% формовали образцы. Образцы проходили процессы сушки при температуре 105oC и обжига при температуре 850oC.

Стеклобой и борная кислота совместно с минералами глин при обжиговой технологии обеспечивают значительное связывание (консервацию) тяжелых металлов в массе расплава с образованием сложных многокомпонентных кристаллических структур, образующихся главным образом в температурном интервале от 800 до 850oC.

Сравнительный анализ миграции тяжелых металлов из образцов в кислой среде 1 М соляной кислоты ( выдержка одни сутки) показал эффективность введения в керамическую массу стеклобоя и борной кислоты (табл.2). Процесс связывания экологически опасных тяжелых металлов - Cr, Pb, Cu, Cd, Ni, содержащихся в гальваношламе, значительно возрос с введением в керамическую массу 16,48% стеклобоя и 0,28% борной кислоты. Это связано с растворением тяжелых металлов в стеклообразных сплавах и образованием боридов металлов. Кроме того, борная кислота одновременно выполняет роль плавня, позволяя снизить температуру обжига до 850oC.

Источники информации

1. О. И. Никитина, В.И.Никитин. Использование добавок осадка гальваностоков в производстве кирпича//Промышленность стр. материалов. Экспресс-информация. Серия 4. Вып. 9. - М.: ВНИИЭСМ, 1988, с. 2-3.

2. Авторское свидетельство СССР 922098, кл. C 04 B 33/00, 1982.

3. Авторское свидетельство СССР 1581711, кл. C 04 B 33/02, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики | 2018 |

|

RU2698368C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2177924C1 |

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2150443C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1995 |

|

RU2099306C1 |

| Керамическая масса для изготовления фасадных плиток | 2017 |

|

RU2672685C1 |

| СТЕКЛОВИДНОЕ ПОКРЫТИЕ | 1999 |

|

RU2152910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1999 |

|

RU2179926C2 |

Изобретение относится к области производства строительных материалов и может быть использовано для изготовления изделий стеновой керамики. Технический результат изобретения: снижение температуры обжига, повышение прочности на сжатие и снижение вымываемости тяжелых металлов. В керамическую массу, включающую шлам гальванического производства и глину, вводятся стеклобой и борная кислота при следующем соотношении компонентов, вес.%: гальванический шлам 0,82; глина 82,42; стеклобой 16,48; борная кислота 0,28. Температура обжига 850oС. Предел прочности на сжатие 17,2 МПа. 2 табл.

Керамическая масса для изготовления изделий стеновой керамики, включающая шлам гальванического производства и глину, отличающаяся тем, что в ее состав вводится стеклобой и борная кислота при следующем соотношении компонентов, вес. %:

Гальванический шлам - 0,82

Глина - 82,42

Стеклобой - 16,48

Борная кислота - 0,28

| Способ приготовления шихты для производства керамических стеновых изделий | 1988 |

|

SU1581711A1 |

| Керамическая масса | 1982 |

|

SU1065381A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

| DE 4338264 A1, 19.05.1994 | |||

| US 5168820 A, 08.12.1992 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Устройство магнитной записи на диск | 1977 |

|

SU672636A2 |

Авторы

Даты

2003-03-20—Публикация

2000-12-26—Подача