Изобретение относится к области производства огнеупорных гранулированных материалов, предназначенных для использования в качестве расклинивающего агента (крепи) при добыче нефти и газа способом гидравлического разрыва пласта.

Гидравлический разрыв пласта (ГРП) - это процесс закачивания жидкости в заданные нефте- и газоносные подземные пласты поперечно скважине под давлением и с достаточно высокой скоростью, в результате чего пласт разрушается, а в образующуюся трещину проникает жидкость. Для сохранения трещин в разомкнутом состоянии после снятия разрывающего давления к закачиваемой жидкости добавляется расклинивающий агент, который, проникая с жидкостью в трещину и заполняя ее, выполняет функцию горной крепи. В результате проведения гидравлического разрыва пласта увеличивается нефте- и газоотдача скважины за счет: увеличения общей площади пласта, сообщающегося со скважиной, возникновения большого перепада давления между нефтеносным слоем и трещиной, стимулирующего приток в нее нефти или газа, большей проницаемостью трещины, заполненной крепью, по сравнению с проницаемостью подземных пластов нефте- или газоносной горной породы.

Расклинивающий агент представляет собой высокопрочные сферические гранулы, способные выдерживать воздействие высокой температуры и давления, а также агрессивной среды (кислые газы, солевые растворы), создаваемой в подземных пластах вблизи нефтяных и газовых скважин.

В патенте США №4068718 описывается расклинивающий агент, полученный из спеченного боксита, удельный вес которого выше 3,4 г/см3. Утверждается, что такой удельный вес необходим, чтобы частицы агента не разрушались даже при высоком сдавливающем усилии. Однако описанный материал, будучи достаточно прочным и стойким к разрушению, имеет существенный недостаток - большой удельный вес, что делает его неудобным в использовании, так как требует использования разрывных жидкостей повышенной плотности и вязкости и приводит к низкой объемной концентрации агента в них. В результате уменьшается ширина трещины после снятия разрывающего давления, нефте- и газоотдача скважины увеличивается незначительно, а затраты на проведение ГРП возрастают за счет повышенного расхода хим.реагентов для приготовления разрывной жидкости и увеличения энергозатрат на перемещение (закачивание) высоковязкой жидкости в скважину.

В патенте США №4427068 (Fitzgibbon) описывается расклинивающий агент, удельный вес которого 2,7-3,4 г/см3, полученный из смеси предварительно полностью или частично кальцинированных диаспоровой глины и плотной непластичной не размокающей огнеупорной глины (так называемого флинт клея) с предварительно обожженным бокситом так, что соотношение глинозема к кремнезему в этой смеси составляет от 9:1 до 1:1. Исходные материалы измельчают сухим способом, перемешивают в смесителе Eirich с порошкообразным кукурузным крахмалом, после чего в смеситель добавляют воду в количестве, достаточном для образования сферических композиционных гранул из порошковой смеси. Автор утверждает, что скорость добавления воды некритична. Гранулы высушивают и спекают во вращающейся печи. Недостатком данного изобретения является ограниченность применяемого для изготовления крепи природного алюмосиликатного сырья, так как требует использования природного сырья с содержанием оксида алюминия более 50%.

Наиболее близким по совокупности признаков (прототипом) к данному изобретению - шихте является патент РФ №2140875, в котором для производства гранул шихта содержит (мас.%) 70-99,5 обожженного при 700-900°С каолина с содержанием 30-45 мас.% Аl2О3 и 0,5-30% добавки из группы веществ или их смесей: обожженный при 800-1100°С и необожженный боксит, бадделеит, порошкообразный цирконовый концентрат, глиноземная пыль, как отходы глиноземного производства. Количество добавки зависит от ее природы и химического состава: глиноземная пыль, отходы производства глинозема, содержит Аl2О3 99,0-99,5 мас.% и берется в количестве 5,0-20,0 мас.%; бадделеит содержит ZrО2 91,0-96,0 мас.% и берется в количестве 0,5-5,0 мас.%; порошкообразный цирконовый концентрат содержит ZrO2 60,0-65,0 мас.% и берется в количестве 0,5-10,0 мас.%; обожженный при 800-1100°С боксит содержит Аl2О3 65-75 мас.% и берется в количестве 5,0-30,0%; необожженный боксит содержит Аl2О3 65-75 мас.% и берется в количестве 5,0-30,0%; смесь глиноземной пыли и необожженного боксита в соотношении 1:2 берется в количестве 15,0 мас.%; смесь необожженного или обожженного при 800-1100°С боксита и бадделеита в соотношении 1:9 берется в количестве 10,0 мас.%; смесь необожженного боксита и порошкообразного цирконового концентрата в соотношении 1:4 берется в количестве 10,0 мас.%; смесь глиноземной пыли, обожженного при 800-1100°С боксита и необожженного боксита в соотношении 1:2:1 берется в количестве 20 мас.%; смесь глиноземной пыли и обожженного при 800-1100°С боксита в соотношении 1:1 берется в количестве 10 мас.%; смесь бадделеита и необожженного боксита в соотношении 1:9 берется в количестве 10,0 мас.%.

Недостатком данной шихты является использование достаточно дефицитных (бадделеит, цирконовый концентрат, огнеупорный боксит) и дорогостоящих (бадделеит, цирконовый концентрат, глиноземная пыль) материалов, большинство из которых (бадделеит, цирконовый концентрат, глиноземная пыль) представляет собой продукты переработки природного сырья. Применение дорогостоящего сырья увеличивает себестоимость продукции. Использование многокомпонентных смесей усложняет технологический процесс производства, требует применения большего количества промежуточных емкостей, добавочного дозирующего оборудования, что тем самым дополнительно повышает себестоимость продукции и снижает надежность выполнения заданных параметров технологического процесса, приводит к нестабильности характеристик готовой продукции. К тому же, добавки цирконийсодержащих компонентов (бадделеит и порошкообразный цирконовый концентрат) повышают удельный и насыпной вес агента и, в итоге при использовании каолина в качестве основного сырья получают агент с промежуточными пикнометрической (2,67-2,87 г/см3) и насыпной плотностью (1,67-1,89 г/см3).

Предлагаемая шихта для производства высокопрочных сферических гранул позволяет устранить недостатки, присущие прототипу, получить облегченную крепь с удельным весом 2,6-2,8 г/см3 и насыпной плотностью 1,58-1,68 г/см3, при сохранении способности ее выдерживать воздействие высокой температуры и давления, а также агрессивной среды (кислые газы, солевые растворы), создаваемой в подземных пластах вблизи нефтяных и газовых скважин.

Наиболее близким по совокупности признаков (прототипом) к данному изобретению способу также является патент РФ №2140875. Известный способ изготовления огнеупорных высокопрочных сферических гранул включает предварительный раздельный обжиг каолина, содержащего 30-45 мас.% Аl2О3, при температуре 700-900°С и боксита, содержащего 65-75 мас.% Аl2О3, при температуре 800-1000°С. Их совместный помол до среднего размера частиц 3-5 мкм с получением шихты, в которой каолина содержится 70-95 мас.% и 5-30 мас.% боксита, гранулирование в смесителе-грануляторе EIRICH при скорости вращения роторной мешалки 11,5-13,3 м/с. При подаче связующего скорость вращения роторной мешалки увеличивают до 30,0-33,0 м/с. После 2-5 минут грануляции при высоких оборотах роторной мешалки, когда появляются мелкие гранулы с размерами 0,1-0,3 мм, скорость вращения ее снижают до 11,5-13,5 м/с и производится опудривание молотой шихтой со скоростью 2-100 кг/мин. Через 1-5 минут после опудривания сырые гранулы выгружают, сушат, рассевают, обжигают во вращающейся печи и рассевают.

Основным недостатком этого способа является использование ценного огнеупорного сырья - каолина. В предлагаемом способе производства высокопрочных сферических гранул используются отходы производства - лом огнеупорных муллитокремнеземистых изделий.

Во-первых, использование лома обеспечивает снижение себестоимости продукции. Во-вторых, переработка вторичных огнеупоров способствует улучшению экологической обстановки,

Предлагаемый способ производства высокопрочных сферических гранул позволяет устранить недостатки, присущие прототипу.

Сущность изобретения заключается в том, что для производства гранул используются боксит и лом огнеупорных муллитокремнеземистых изделий с содержанием 50-55 мас.% Аl2O3, при следующем соотношении компонентов шихты, мас.%: обожженный боксит - 33-67; лом огнеупорных муллитокремнеземистых изделий - остальное, причем соотношение Аl2О3:SiO2 (по массе) должно быть не менее 1,0. При этом боксит и лом огнеупорных муллитокремнеземистых изделий предварительно обжигают, а для производства гранул используют продукт совместного помола обожженных боксита и лома.

Предварительный обжиг лома огнеупорных муллитокремнеземистых изделий с содержанием 50-55 мас.% Аl2О3 производится во вращающейся печи при температуре 1250-1350°С. Температура предварительного обжига боксита зависит от содержания Аl2О3: при содержании Аl2О3 60-65 мас.% - 1500-1700°С (предпочтительно 1600-1650°С); при содержании Аl2О3 более 65 мас.% - 1100-1400°С (предпочтительно 1250-1300°С).

После предварительного обжига боксит и лом огнеупорных муллитокремнеземистых изделий подвергают сухому совместному тонкому помолу до среднего размера частиц менее 10 мкм (предпочтительно менее 5 мкм). Смесь совместного помола гранулируют в смесителе-грануляторе Eirich, при постоянной частоте вращения чаши - 22 об/мин и переменной частоте вращения завихрителя - 700 об/мин при увлажнении тонкомолотой смеси обожженных боксита и лома огнеупорных муллитокремнеземистых изделий, 1190 об/мин при опудривании и окатывании образовавшихся зародышей гранул. Полученные гранулы высушивают, рассевают для выделения целевой фракции, после чего ее обжигают при температуре 1500-1700°С (предпочтительно 1550-1600°С) и вторично рассевают обожженные гранулы для выделения товарного продукта.

Лом огнеупорных муллитокремнеземистых изделий с содержанием 50-55 мас.% Аl2О3 представляет собой не природное, а техногенное сырье. Это отходы огнеупорного производства (брак обжига), а также отслужившие в кладке печей огнеупорные изделия. Предварительный обжиг при температуре 1250-1350°С необходим для удаления из них легкоплавких и горючих продуктов пропитки огнеупорных изделий, образовавшихся в процессе их службы в кладке печей.

Бокситы - горные породы, состоящие, в основном, из гидратов глинозема, главным из которых является гидраргиллит или гиббсит Аl2О3·3Н2О и бемит Аl2О3·Н2О. В качестве сопутствующих наиболее часто встречаются глинообразующие минералы, в частности каолинит, а также свободный кварц.

При содержании в боксите Аl2О3 в пределах 60-65 мас.% боксит содержит наряду с примесями каолинита некоторое количество свободного кварца, поэтому необходим обжиг при температуре 1500-1700°С (предпочтительно 1600-1650°С) до водопоглощения не более 5% для завершения всех физико-химических процессов в обжигаемом боксите: образование муллита из продуктов разложения гидратов глинозема и каолинита, растворение кварца в стекле и спекания. При этом образующийся в результате обжига спеченный материал не претерпевает в дальнейшем никаких физико-химических превращений.

При содержании в боксите Аl2O3 более 65 мас.% боксит содержит минимальное количество сопутствующих минералов, при этом содержание свободного кварца практически равно нулю. Реакцию образования муллита можно не доводить до конца и боксит в этом случае, возможно, обжигать в менее жестких условиях, при более низкой температуре - 1100-1400 (предпочтительно 1250-1300°С) до водопоглощения в пределах 20-35%. При этом реакция муллитообразования, выделение и спекание кристаллов муллита и корунда, переносится на стадию обжига гранул. Образующиеся при обжиге гранул кристаллы муллита и корунда армируют ее структуру, придавая ей дополнительную устойчивость к механическим нагрузкам.

Реализация процесса выглядит следующим образом. Исходные боксит и лом огнеупорных муллитокремнеземистых изделий, содержащий 50-55 мас.% Аl2О3 раздельно обжигают во вращающейся печи. При этом лом огнеупорных муллитокремнеземистых изделий с содержанием 50-55 мас.% Аl2О3 обжигают при температуре 1250-1350°С, а боксит, в зависимости от содержания в нем оксида алюминия, обжигают или при температуре 1100-1400°С (предпочтительно 1250-1300°С), если содержание Аl2О3 более 65 мас.%, или при температуре не менее 1500-1700°С (предпочтительно 1600-1650°С), если содержание Аl2О3 в пределах 60-65 мас.%. Обожженные лом огнеупорных муллитокремнеземистых изделий и боксит подвергают тонкому совместному помолу в трубной, вибрационной или любого другого типа мельнице, обеспечивающей заданную степень помола (средний размер частиц менее 10 мкм, предпочтительно менее 5 мкм) в соотношении, мас.%: обожженный боксит - 33-67; обожженный лом огнеупорных муллитокремнеземистых изделий - остальное.

Продукт совместного помола гранулируют в смесителе-грануляторе Eirich. Гранулирование производится при постоянной частоте вращения чаши - 22 об/мин; и переменной частоте вращения завихрителя 700 об/мин при увлажнении тонкомолотой смеси обожженных боксита и лома огнеупорных муллитокремнеземистых изделий, 1190 об/мин при опудривании и окатывании образовавшихся зародышей гранул. Полученные гранулы высушивают, после чего рассевают для выделения целевой фракции, которую обжигают при температуре 1500-1700°С (предпочтительно 1550-1600°С). Обожженные гранулы повторно рассевают для выделения целевого продукта.

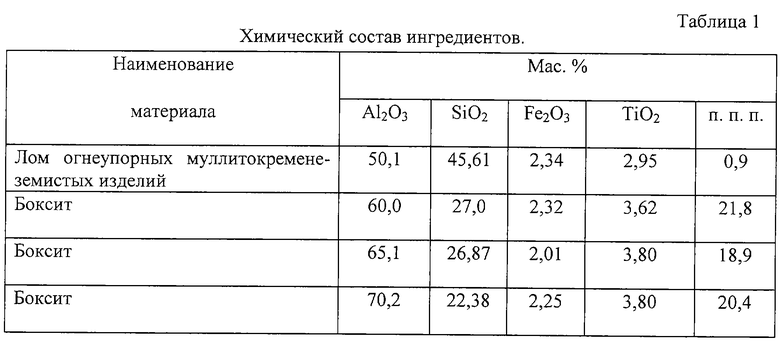

Состав использованных ингредиентов представлен в таблице 1.

ПРИМЕР 1. Лом муллитокремнеземистых изделий, содержащий 50,1 мас.% Аl2О3 и 45,6 мас.% SiO2, обожженный при температуре 1250°С до водопоглощения 3%, и боксит, содержащий 60 мас.% Аl2О3 и 27,0 мас.% SiO2, обожженный при температуре 1600°С до водопоглощения 5%, подвергают тонкому совместному помолу в соотношении, мас.%:

обожженный лом муллитокремнеземистых изделий 50

обожженный боксит 50

Продукт совместного помола гранулируют в смесителе-грануляторе Eirich. Гранулирование производится при постоянной частоте вращения чаши - 22 об/мин; и переменной частоте вращения завихрителя 700 об/мин при увлажнении тонкомолотой смеси обожженных боксита и лома огнеупорных муллитокремнеземистых изделий, 1190 об/мин при опудривании и окатывании образовавшихся зародышей гранул. Полученные гранулы высушивают, после чего рассевают для выделения целевой фракции 0,4-0,8 мм, которую обжигают при температуре 1500-1600°С (предпочтительно 1550-1600°С). Обожженные гранулы повторно рассевают для выделения целевого продукта.

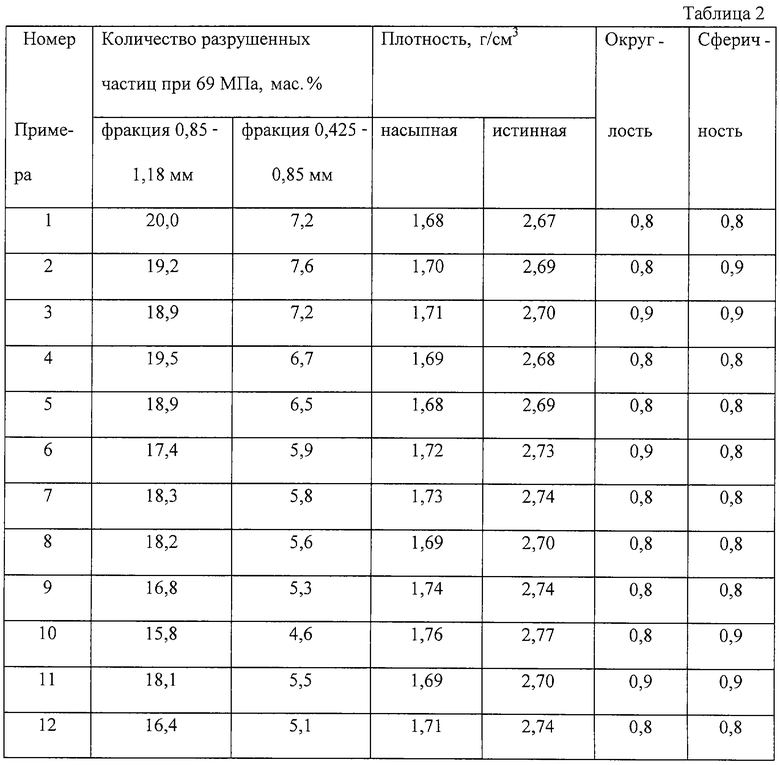

Свойства обожженных сферических гранул приведены в таблице 2.

ПРИМЕР 2. Состав сырья отличается от Примера 1 лишь соотношением ингредиентов, мас.%:

обожженный лом муллитокремнеземистых изделий 40

обожженный боксит 60

ПРИМЕР 3. Состав сырья отличается от Примера 1 лишь соотношением ингредиентов, мас.%:

обожженный лом муллитокремнеземистых изделий 33

обожженный боксит 67

ПРИМЕР 4. Состав сырья отличается от Примера 1 лишь тем, что боксит содержит 65,1 мас.% Аl2О3 и 26,87 мас.% SiO2, и обожжен при температуре 1650°С.

ПРИМЕР 5. Состав сырья отличается от Примера 4 лишь соотношением ингредиентов, мас.%:

обожженный лом муллитокремнеземистых изделий 40

обожженный боксит 60

ПРИМЕР 6. Состав сырья отличается от Примера 4 лишь соотношением ингредиентов, мас.%:

обожженный лом муллитокремнеземистых изделий 33

обожженный боксит 67

ПРИМЕР 7. Состав сырья отличается от Примера 1 лишь тем, что боксит содержит 70,2 мас.% Аl2О3 и 22,38 мас.% SiO2, и обожжен при температуре 1300°С до водопоглощения 20%.

ПРИМЕР 8. Состав сырья отличается от Примера 7 лишь соотношением ингредиентов, мас.%:

обожженный лом муллитокремнеземистых изделий 40

обожженный боксит 60

ПРИМЕР 9. Состав сырья отличается от Примера 7 лишь соотношением ингредиентов, мас.%:

обожженный лом муллитокремнеземистых изделий 33

обожженный боксит 67

ПРИМЕР 10. Состав сырья отличается от Примера 7 лишь тем, что боксит обожжен при температуре 1250°С до водопоглощения 35%.

ПРИМЕР 11. Состав сырья отличается от Примера 10 лишь соотношением ингредиентов, мас.%:

обожженный лом муллитокремнеземистых изделий 40

обожженный боксит 60

ПРИМЕР 12. Состав сырья отличается от Примера 10 лишь соотношением ингредиентов, мас.%:

обожженный лом муллитокремнеземистых изделий 33

обожженный боксит 67

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2001 |

|

RU2211198C2 |

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2003 |

|

RU2215712C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

Изобретение относится к области производства огнеупорных гранулированных материалов, предназначенных для использования в качестве расклинивающего агента при добыче нефти и газа способом гидравлического разрыва пласта. Для изготовления огнеупорных высокопрочных сферических гранул с удельным весом 2,6-2,8 г/см и насыпной плотностью 1,58-1,68 г/см3 используются предварительно дробленый и, в последующем, обожженный во вращающейся печи лом огнеупорных муллитокремнеземистых изделий с содержанием Al2O3 не менее 50% и предварительно обожженный боксит с содержанием Al2O3 не менее 60% Al2O3, в виде тонкомолотого продукта их совместного помола, при следующем соотношении компонентов в шихте, мас.%: обожженный боксит - 33-67, лом огнеупорных муллитокремнеземистых изделий остальное. Причем соотношение Al2O3:SiO2 (по массе) должно быть не менее 1,0. Предварительный обжиг лома огнеупорных муллитокремнеземистых изделий производится при температуре 1250 - 1350°С. Обжиг бокситов производится при температуре 1100-1700°С до водопоглощения не более 5-35%, в зависимости от содержания в нем Al2O3. Продукт совместного помола гранулируют, сушат, рассеивают и обжигают во вращающейся печи при температуре 1500-1700°С, после чего производят рассев обожженных гранул. 2 с. и 1 з.п. ф-лы, 2 табл.

Обожженный боксит 33-67

Лом огнеупорных муллитокремнеземистых изделий Остальное

Обожженный боксит 33-67

Обожженный лом огнеупорных муллитокремнеземистых изделий Остальное

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| US 4921820 A, 01.05.1990 | |||

| US 4292082 A, 29.09.1981 | |||

| КЕРАМОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2112760C1 |

| US 4658899 A, 21.04.1987 | |||

| ГАВРИШ Д.И | |||

| Огнеупорное производство | |||

| - М.: Металлургия, 1965, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОКРЕМНИЕВОГО СЫРЬЯ | 1998 |

|

RU2140874C1 |

| Способ изготовления шамотно-муллитового огнеупора | 1937 |

|

SU53560A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ КЕРАМИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2133716C1 |

| US 4977116 A, 11.12.1990. | |||

Авторы

Даты

2004-05-27—Публикация

2002-04-02—Подача