Настоящее изобретение относится к машине и способу для маркировки изделий, в частности для маркировки горячим штампом. Область техники, к которой относится изобретение это - маркировка изделий, таких как контейнеры, например бутылки или флаконы.

В известном способе, маркировочная машина включает в себя маркировочную головку, снабженную, по меньшей мере, одним элементом маркировки, роликового или компостерного типа. Маркировочная головка выполнена с возможностью прикладывать маркировочное усилие к изделию, с помощью элемента маркировки, в частности, с размещением между ними маркировочной ленты, которая делает возможным создание рисунка на внешней поверхности изделия.

В случае маркировки горячим штампом с помощью ролика из силиконовой резины, этот ролик окружен средствами нагрева, такими как нагревательные плитки. Для того чтобы ролик разогревался удовлетворительным образом между маркировкой двух изделий, он должен иметь размеры больше, чем размеры изделия, которое будет маркироваться, например, больше примерно в три раза. Например, если изделие представляет собой стеклянную бутылку, имеющую диаметр равный 85 мм, ролик имеет диаметр порядка 260 миллиметров. Эти размеры относительно велики, что усложняет изготовление и сборку ролика на маркировочной головке и повышает стоимость машины.

Целью настоящего изобретения является предложить усовершенствованные машину и способ для маркировки изделия, в частности процессом горячей штамповки.

С этой целью изобретение относится к машине для маркировки изделий, содержащей маркировочную головку, подходящую для прикладывания маркировочного усилия к изделию вдоль оси маркировки, причем маркировочная головка содержит каретку, подвижную в линейном направлении вдоль оси маркировки и вдоль поперечной оси, перпендикулярной оси маркировки. Маркировочная машина, отличающаяся тем, что маркировочная головка также содержит первый ролик и второй ролик, переносимые кареткой, способные вращаться соответственно вокруг первой оси и второй оси, каждая из которых находится в плоскости, перпендикулярной оси маркировки, причем ролики способны к попеременной маркировке одного и того же изделия или двух, следующих друг за другом изделий, в зависимости от перемещений каретки.

Таким образом, изобретение делает возможным упростить изготовление и сборку роликов на маркировочной головке, а также уменьшить их массу и размер, по сравнению с одним роликом гораздо больших размеров. Например, ролик, имеющий диаметр порядка 260 мм заменяется двумя роликами, каждый из которых имеет диаметр около 130 мм. Эти два ролика легче ролика большого диаметра, так что машина может достичь гораздо более высоких скоростей маркировки. Кроме того, два ролика предлагают гораздо большую универсальность в зависимости от различных приложений и формы и профиля изделий, которые будут маркироваться.

Предпочтительно, машина также включает в себя систему для распределения маркировочной ленты между маркировочной головкой и изделием. Альтернативно, машина может включать в себя систему для распределения этикеток, в частности этикеток, которые являются толстыми и/или сделаны из металла, между маркировочной головкой и изделием. В этом случае, машина является машиной для маркировки изделий путем нанесения этикетки.

В соответствии с другими выгодными характерными особенностями машины, согласно изобретению, взятыми по отдельности или в сочетании:

- Первый ролик и второй ролик смещены по отношению друг к другу в направлении, параллельном первой оси и второй оси, и каждый ролик способен к маркировке другой части того же изделия в его продольном направлении.

- Маркировочная машина также содержит систему для распределения двух различных маркировочных лент между изделием и первым роликом или вторым роликом соответственно.

- Первый ролик и второй ролик выровнены друг с другом в направлении, перпендикулярном первой оси и второй оси и попеременно маркируют одну и ту же часть двух, следующих друг за другом изделий, определенных вдоль их продольного направления.

- Каретка может перемещаться вдоль оси маркировки поочередно на первое расстояние для первого ролика и второе расстояние для второго ролика, причем первое расстояние отличается от второго расстояния, и каждый ролик способен к маркировке области изделия, имеющей другие размеры в сравнении с другой областью этого изделия, которое будет маркироваться другим роликом, в частности другой диаметр.

- Первая ось и вторая ось расположены в одной и той же плоскости, перпендикулярной к оси маркировки.

- Маркировочная головка также содержит средства для нагрева первого ролика и второго ролика, например нагревательные плитки, расположенные в каретке.

Изобретение также относится к способу маркировки изделий, под действием маркировочной головки, приспособленной прикладывать маркировочное усилие к изделию вдоль оси маркировки, при этом способ содержит, по меньшей мере, следующие последовательные этапы:

а1) этап размещения первого изделия обращенным к маркировочной головке,

а2) этап маркировки первого изделия под действием маркировочной головки,

b1) этап размещения второго изделия обращенным к маркировочной головке;

b2) этап маркировки второго изделия под действием маркировочной головки.

Способ, отличающийся тем, что в следующих друг за другом этапах а2) и b2) маркировки первый ролик и второй ролик размещенные на маркировочной головке оба поочередно маркируют каждое изделие или каждый поочередно маркирует одно изделие из двух.

Согласно одному конкретному варианту осуществления, первый ролик и второй ролик смещены относительно друг друга вдоль направления, параллельного первой оси и второй оси, и каждый ролик маркирует другую часть того же изделия на каждом этапе а2) и b2) маркировки.

Согласно другому варианту осуществления, первый ролик и второй ролик выровнены друг с другом в направлении, перпендикулярном первой оси и второй оси и попеременно маркируют одну и ту же часть следующих друг за другом изделий, определенных вдоль их продольного направления, на следующих друг за другом этапах а2) и b2) маркировки.

Согласно другому конкретному варианту осуществления, первый ролик и второй ролик выровнены друг с другом в направлении, перпендикулярном первой оси и второй оси и попеременно маркируют две различные области того же изделия на каждом этапе а2) и b2) маркировки, причем эти две различные области, находясь в той же части изделия, определены вдоль его продольного направления и имеют различные размеры, в частности различные диаметры.

Изобретение будет лучше понято при чтении описания, которое следует, приведенного в качестве неограничивающего примера и со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 - изометрический вид маркировочной машины в соответствии с изобретением;

Фиг. 2 - частичный вид машины по направлению стрелки II на фиг. 1, в увеличенном масштабе, показывающий маркировочную головку;

Фиг. 3 - вид по стрелке III на фиг. 2;

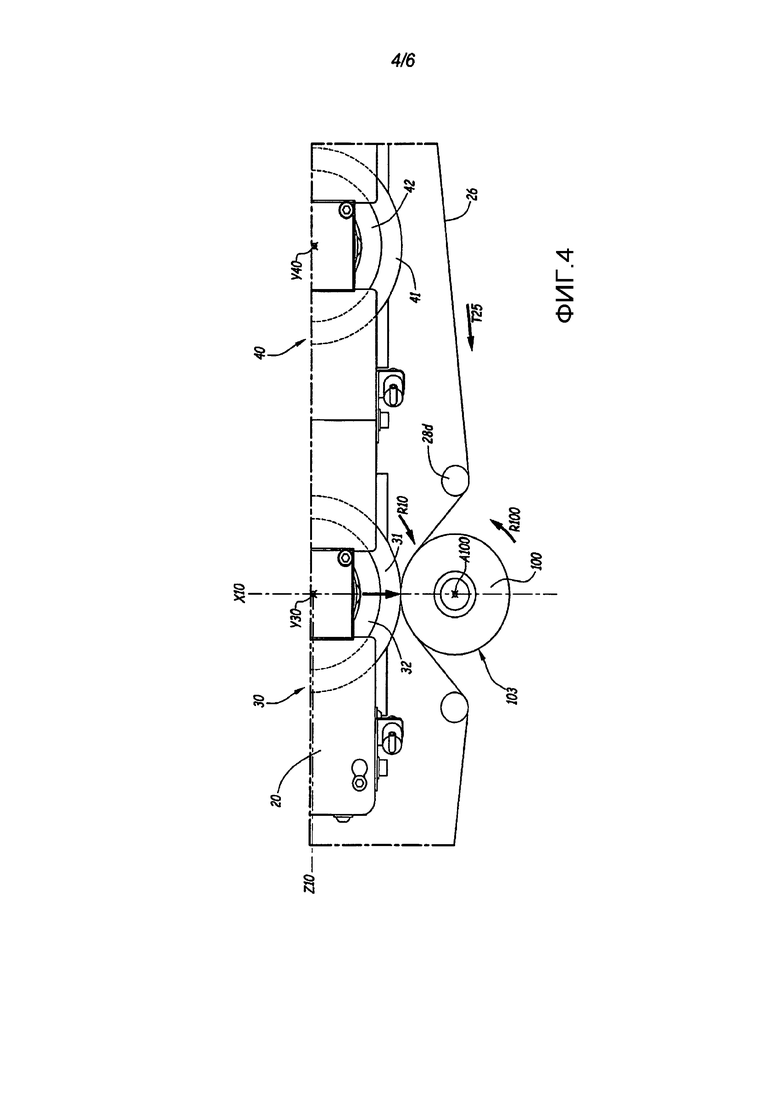

Фиг. 4 - вид увеличенной детали IV на фиг. 2; и

Фиг. 5 - вид увеличенной детали V на фиг. 3; и

Фиг. 6 - поперечное сечение по линии VI-VI на рисунке 5, показывающее в дополнение систему поддержки изделия, которое должно быть промаркировано.

Фиг. 1-6 показывают машину 1, в соответствии с изобретением, для маркировки изделий 100.

Машина 1 предназначена быть использованной для декорирования изделий 100 путем нанесения маркировки на внешнюю поверхность. В частности, машина 1 подходит для маркировки этих изделий 100 горячим штампом.

Машина 1 содержит основание 2 для закрепления к земле, электрический шкаф 3, станцию 4 управления, систему 5 для подачи в машину 1 изделий 100, маркировочную 10 головку, систему 50 для размещения изделий 100 обращенными к маркировочной 10 головке, а также систему 60 для поддержки изделий 100 в ходе процесса маркировки. Корпус для электрического шкафа 3 и корпус для станции 4 управления закреплены на основании 2. Машина 1 также содержит систему для выгрузки промаркированных изделий 100, эта система не показана ради упрощения.

В примере на фиг. 1-6, изделия 100 являются бутылками с вращательно симметричной формой. Бутылки 100 простираются вдоль центральной оси A100 между горловиной 101 и задним концом 102, или дном, напротив горловины 101. Бутылки 100 имеют корпус 103, как правило, цилиндрической формы с круглым поперечным сечением с центром на оси A100. В качестве неограничивающего примера, диаметр корпуса 103 составляет порядка 85 миллиметров. Наружная поверхность корпуса 103 предназначена для приема маркировки. Более конкретно, корпус 103 может включать в себя различные части 1033 и 1034, определенные вдоль его продольного направления и каждая из которых предназначена для получения маркировки конкретной для нее, как показано на фиг. 5.

Как показано на фиг. 1 и 2, маркировочная 10 головка включает в себя каретку 15 подвижную относительно корпуса для электрического шкафа 3 вдоль вертикальной оси X10 маркировки, каретку 20, подвижную относительно каретки 15 вдоль горизонтальной оси Z10, систему 25 для распределения маркировочных лент 26 и 27, а также два маркировочных ролика 30 и 40, установленных с возможностью вращения на каретке 20. Каретка 20 может перемещаться в линейном направлении выборочно вдоль оси X10 и вдоль оси Z10, перпендикулярных по отношению друг к другу. Предпочтительно, каретка 20 или, по меньшей мере, часть каретки 20, включающая в себя ролики 30 и 40 является съемной, чтобы позволить изменять простым способом конфигурацию маркировочной 10 головки.

Маркировочная 10 головка выполнена с возможностью прикладывать маркировочное усилие F10 к изделию 100 вдоль оси X10, под давлением одного из роликов 30 или 40. Для предполагаемых применений, это маркировочное усилие F10 может быть весьма значительным, например, порядка 12000 ньютонов. В этих условиях система 60 поддержки используется для определения исходного положения для изделия 100 вдоль оси X10 и противодействия маркировочному усилию F10, как описано ниже.

Маркировочная 10 головка также содержит средства для нагрева роликов 30 и 40, например, нагревательные плитки, расположенные в каретке 20 вокруг каждого из роликов 30 и 40. Таким образом, ролики 30 и 40 могут быть нагреты с целью осуществления маркировки изделий 100 горячей штамповкой.

Ролик 30 имеет периферийную часть 31, сделанную из силикона, упруго деформируемого при маркировке изделия 100, а также жесткую внутреннюю часть 32, например, сделанную из металла. Аналогично, ролик 40 включает в себя периферийную часть 41, сделанную из силикона, упруго деформируемого при маркировке изделия 100, а также жесткую внутреннюю часть 42, например, сделанную из металла. Диаметр каждого из роликов 30 и 40, предпочтительно, больше или равен диаметру корпуса 103 изделия 100, например порядка 130 миллиметров. Выполнение этих двух роликов 30 и 40 удобнее и дешевле, чем одного ролика большого диаметра. Эти ролики 30 и 40 более просты в изготовлении как расходные материалы и проще в обращении и управлении в процессе производства или обслуживания машины 1. Эти ролики 30 и 40 легче, чем один ролик большего диаметра, так что общая масса маркировочной 10 головки уменьшается. Машина 1, следовательно, способна достичь более высоких скоростей маркировки.

Ролик 30 имеет возможность вращения вокруг оси Y30, в то время как ролик 40 имеет возможность вращения вокруг оси Y40. Оси Y30 и Y40 параллельны и зафиксированы относительно каретки 20, и каждая ось расположена в плоскости, перпендикулярной оси X10. Ролики 30 и 40 смещены по отношению друг к другу вдоль направления, параллельного оси Z10. В примере на фиг. 1-6, оси Y30 и Y40 лежат в одной плоскости, содержащей ось Z10, другими словами, они расположены на той же высоте в вертикальном направлении, определяемом осью X10. Альтернативно, ролики 30 и 40 могут быть смещены по отношению друг к другу в вертикальном направлении, определяемом осью X10, таким образом, что оси Y30 и Y40 расположены в разных плоскостях, перпендикулярных оси X10 и взаимно параллельны.

Маркировочная 10 головка содержит приводной двигатель с цифровым управлением для роликов 30 и 40, который расположен в каретке 20. В ходе маркировки, этот двигатель заставляет ролик 30 или 40 поворачиваться вокруг своей оси Y30 или Y40, следуя вращательному движению R10, показанному стрелкой на фиг. 4 и 6, в направлении, противоположном направлению вращения изделия 100, но с той же линейной скоростью на границе их раздела. Альтернативно, каждый ролик 30 и 40 может быть снабжен собственным приводным двигателем.

В зависимости от перемещения каретки 20 и изделий 100 внутри машины 1, два ролика 30 и 40 приспособлены для маркировки чередующимся образом одного и того же изделия 100, каждый из которых действует в свою очередь. При прикладывании маркировочного усилия Fl0 роликом 30 к изделию 100, ось Y30 располагается у оси X10, то есть, иначе говоря, оси X10 и Y30 перпендикулярны в одной вертикальной плоскости. При прикладывании маркировочного усилия F10 роликом 40, ось Y40 располагается у оси X10, то есть, иначе говоря, оси Y40 и X10 перпендикулярны в одной вертикальной плоскости.

Как показано на фиг. 2, в системе 25 распределения, каждая лента 26 и 27, перемещается из подающей катушки 28а к собирающей катушке 28b, под действием устройства 28с протяжки. Поддерживающие ролики 28d, схематично представленные с целью упрощения, используются для задания траектории движения лент 26 и 27 между катушками 28a и 28b, роликами 30 и 40 и изделием 100. Лента имеет ширину L26, в то время как лента 27 имеет ширину L27, в направлении, определенном параллельно осям Y30 и Y40. Система 25 распределения сконфигурирована для запуска ленты 26 и 27 параллельно между изделием 100, которое будет маркироваться и, соответственно, роликом 30 или роликом 40, в направлении, показанном схематично стрелкой T25 на фиг. 2-6. Ход лент 26 и 27 синхронизирован с движением роликов 30 и 40. Альтернативно, система 25 может распределять одну ленту 26, поочередно прижимая роликами 30 и 40 к изделию 100, которое будет маркироваться.

Как показано на фиг. 3 и 5, ролики 30 и 40 смещены относительно друг друга в направлении, параллельном осям Y30 и Y40, таким образом, что каждый ролик 30 и 40 способен маркировать различные части 1033 или 1034 того же изделия 100. Ролик 30 прижимает ленту 26 вплотную к части 1033, в то время как ролик 40 прижимает ленту 1034 вплотную к части 1034.

Для сравнения, в случае если маркировочная 10 головка содержит один ролик, маркировка двух частей 1033 и 1034 того же изделия 100 является более сложной. Например, каретка 20 или система 50 для расположения изделия 100 должна быть перемещена вдоль направления, параллельного оси вращения ролика, другими словами, направления, перпендикулярного плоскости, определяемой осями X10 и Z10, которая добавляет сложность машине 1 и увеличивает ее стоимость.

Благодаря изобретению, машина 1 позволяет осуществлять маркировку двух разных частей 1033 и 1034 того же изделия 100 с простотой и скоростью. Каждый из роликов 30 и 40, установленных на маркировочной 10 головке, имеет достаточно времени для разогрева, прежде чем маркировать последующее изделие 100.

Кроме того, маркировочная 10 головка может быть выполнена таким образом, чтобы маркировать различные части изделия 100, имеющие различные размеры, в частности, различные диаметры в ситуации с бутылкой, как правило, ступенчатой цилиндрической формы. Согласно первой конфигурации, оси Y30 и Y40 роликов 30 и 40, расположены в одной плоскости, перпендикулярной к оси X10, в то время как каретка 20 может перемещаться вдоль оси X10 попеременно вдоль первого расстояния для первого ролика 30 и второго расстояния для второго ролика 40 с учетом маркировки. Первое расстояние отличается от второго расстояния. Другими словами, в зависимости от движения каретки 20 вдоль оси X10, два ролика 30 и 40 опускаются до различных уровней по оси X10, чтобы маркировать изделие 100. Скорость вращения R10 каждого из роликов 30 и 40 различна потому, что маркировка выполняется на разных уровнях. В соответствии со второй конфигурацией, оси Y30 и Y40 роликов 30 и 40 смещены относительно друг друга в направлении, определяемом осью X10, в то время как каретка 20 может перемещаться вдоль оси X10 на одинаковое расстояние для двух роликов 30 и 40 с учетом маркировки.

Первая конфигурация является удачно более практичной, поскольку она требует только регулировки движения каретки 20 в течение смены партии изделий 100, в то время как вторая конфигурация требует механической регулировки в отношении положения роликов 30 и 40 на каретке 20. Таким образом, в соответствии с той или другой конфигурацией, каждый ролик 30 и 40 может маркировать часть этого изделия 100, имеющую размеры, которые отличаются от другой части этого изделия 100, которая будет маркироваться другим роликом, в частности, отличаются диаметром.

Как показано на фиг. 1, система 50 транспортировки и позиционирования изделий 100 включает в себя передний валик 51, установленный так, чтобы быть подвижным относительно корпуса станции 4 управления и задний валик 52 установленный так, чтобы быть подвижным относительно корпуса электрического шкафа 3. Корпус станции 4 управления показан частично разорванным на фиг. 1, чтобы лучше показать валик 21. Практически, валики 51 и 52 вращательно подвижны вокруг горизонтальной оси вращения Y50, и синхронизированы один с другим посредством механического или цифрового соединения. Это синхронизированное вращение может быть переменным или непрерывным в зависимости от применения и конфигурации машины 1. Ось Y50 перпендикулярна оси X10 и параллельна осям Y30 и Y40. Система 60 поддержки расположена между валиками 51 и 52 вдоль направления вперед-назад, определенного параллельным образом к оси Y50. Когда валики 51 и 52 поворачиваются вокруг оси Y50, система 60 поддержки не поворачивается.

В соответствии с вариантом осуществления на фиг. 1-6, машина 1 содержит четыре отдельные транспортные и маркировочные станции. Другими словами, система 50 позиционирования включает в себя возможные транспортные средства для четырех изделий 100. Практически, четыре станции системы 50 позиционирования могут иметь до трех изделий 100 одновременно: одно изделие 100, принимается от системы 5 подачи до маркировки, одно изделие 100 находится в процессе маркировки маркировочной 10 головкой и одно изделие 100, уже промаркированное, направляется в систему разгрузки. Последняя станция, близкая к основанию 2, во время вращения валиков 51 и 52 вокруг оси Y50 не транспортирует никакие изделия 100. Передний валик 51 включает в себя четыре передние кареточные револьверные суппорты, в то время как задний валик 52 включает в себя четыре задние кареточные револьверные суппорты. За исключением синхронизированного вращения вокруг оси Y50, составные элементы системы 50 позиционирования независимо подвижны в радиальном направлении к оси Y50. Когда маркировочная станция расположена напротив маркировочной 10 головки, каждый передний и задний кареточный револьверный суппорт имеет степень свободы вдоль определенного направления, параллельного оси X10 и маркировочной силы F10.

Практически, передний кареточный револьверный суппорт может быть снабжен задней бабкой, приспособленной для фиксации в горловине 101, образованной на переднем конце изделия 100, в то время как задний кареточный револьверный суппорт снабжен подошвой захвата для заднего конца 102 изделия 100. Задняя бабка и подошва образуют средства для поддержки концов изделия 100 во время его транспортировки, его размещения и маркировки. Задний кареточный револьверный суппорт содержит узел редукторного двигателя для приведения во вращательное движение подошвы, которая поддерживает заднюю часть 102 изделия 100. Это устройство выполнено с возможностью поворачивать изделие 100 вдоль вращательного движения R100, представленного стрелкой на фиг. 4 и 6, вокруг своей оси A100 во время прикладывания маркировочного усилия F10. Направление вращения R100 подошвы и изделия 100 противоположно направлению вращения R10 маркировочного ролика 30. Вращения R10 и R100 синхронизированы с той же линейной скоростью на их контактной границе раздела. Кроме того, один из кареточных револьверных суппортов может иметь степень свободы вдоль направления вперед-назад, параллельного оси Y50, таким образом, чтобы компенсировать дефекты длины изделия 100 вдоль оси A100. Например, пружина может быть расположена между задней бабкой и закрепленным элементом переднего кареточного револьверного суппорта.

Перед маркировкой, когда система 50 позиционирования приносит изделие 100 в его положение обращенное к маркировочной 10 головке, система 60 поддержки доходит до упора к изделию 100.

Как показано на фиг. 6, система 60 поддержки содержит устройство 61 вертикального линейного перемещения, опорное основание 62, блоки 63 регулировки, пружины 64, расположенные между основанием 62 и блоками 63, а также опорные ролики 71 и 72, установленные в парах на каждом блоке 63. В способе, не видимом в поперечном сечении на фиг. 6, система 60 поддержки включает в себя два блока 63 и, таким образом две пары роликов 71-72. Устройство 61 показано схематически в целях упрощения. Опорное основание 62 расположено между устройством 61, с одной стороны, и блоками 63, с другой стороны. Четыре ролика 71-72 способны принимать изделие 100, которое упирается в них, до и в течении прикладывания маркировочного усилия F10.

Устройство 61 содержит двигатель с цифровым управлением и средства для передачи движения к основанию 62. Устройство 61 предназначено для перемещения основания 62 вдоль вертикального направления, определенного осью X10, в частности, приближая ее к маркировочной 10 головке, когда изделие 100, поддерживаемое системой 50, располагается напротив маркировочной 10 головки. Практически, основание 62, блоки 63 и ролики 71-72 перемещаются с помощью устройства 61 на заранее заданное расстояние, например порядка пяти миллиметров в направлении маркировочной 10 головки. Изделие 100 упирается в ролики 71-72 и перемещается в направлении маркировочной 10 головки, благодаря степени свободы револьверных суппортов по направлению, параллельному оси X10. После этого перемещения, система 60 поддержки определяет исходное положение для изделия 100 вдоль оси X10, до прикладывания маркировочного усилия F10. Более конкретно, исходное положение определяется роликами 71-72. Предпочтительно, во время маркировки, устройство 61 действует на основание 62 с силой против силы F10, таким образом, чтобы поддерживать исходное положение, определенное роликами 71-72.

Ролик 71 включает в себя наружную периферийную часть 71а, сделанную из полиуретана, упруго деформируемого при маркировке изделия 100, а также жесткую внутреннюю часть 71b, изготовленную, например, из металла. Предпочтительно, внешняя часть 71а имеет твердость ниже, чем твердость изделия 100 и больше, чем твердость внешних частей 31 и 41 маркировочных роликов 30 и 40. Таким образом, внешняя часть 71а не вызывает каких-либо повреждений изделия 100 и любых возможных декоративных украшений или предварительной лакировки при обеспечении исходного положения. Ролик 71 может вращаться относительно блока 63 вокруг горизонтальной оси Y71. Описание указанное выше со ссылками на ролик 71 также применимо к ролику 72, который включает в себя наружную периферийную часть 72a, сделанную из полиуретана с возможностью поворота вокруг горизонтальной оси Y72, параллельной оси Y71. Расстояние от центра до центра между роликами 71 и 72 является постоянным в течение маркировки. Это расстояние можно регулировать, когда машина 1 не в работе, в частности, для того, чтобы приспособить конкретные размеры новой партии изделий 100, которые будут маркироваться.

Две пружины 64 расположены между каждым блоком 63 и основанием 62. Пружины 64 сжимаются/расширяются вдоль направления, определенного как параллельного горизонтальной оси Z10. Показанные пружины 64 являются механическими, однако альтернативная система поддержки может быть оснащена пневматическими пружинами. Пружины 64 образовывают средства обеспечения люфта для системы 60 поддержки вдоль этого горизонтального направления, определенного осью Z10. Более конкретно, пружины 64 образовывают средства обеспечения люфта для каждого блока 63, и, таким образом, каждой пары роликов 71-72, вдоль этого горизонтального направления, определенного осью Z10, перпендикулярной их соответствующим осям Y71 и Y72. Когда изделие 100 доходит до упора на ролики 71-72, пружины 64 позволяют каждой паре опорных роликов 71-72 двигаться в линейном направлении, параллельном оси Z10, независимо от другой пары роликов. Таким образом, ролики 71-72 остаются в контакте с изделием 100, несмотря на дефекты его формы и деформации, до маркировки и в течении его маркировки.

Кроме того, машина 1 может иметь форму, отличную от фиг. 1-6, не отступая от объема изобретения. В частности, маркировочная головка 10, система 50 позиционирования и система 60 поддержки могут иметь другую форму.

Согласно конкретному варианту, который не показан, ролики 30 и 40 не смещены по отношению друг к другу в направлении, параллельном осям Y30 и Y40. Другими словами, ролики 30 и 40 выровнены в направлении, перпендикулярном осям Y30 и Y40. Система 25 распределения выполнена так, чтобы запустить одну маркировочную ленту 26 между изделием 100, которое должно быть промаркировано и роликами 30 и 40. В зависимости от перемещения каретки 20 и изделий 100 внутри машины 1, два ролика 30 и 40, каждый из которых действует в свою очередь, могут маркировать чередующимся образом, как то же изделие 100, так и одно изделие 100 из двух. Ролики 30 и 40, которые выровнены таким образом, не подходят для маркировки различных частей в продольном направлении этого же изделия 100, до тех пор, пока каретка 20 и/или изделие 100 не могут перемещаться вдоль направления, параллельного осям Y30 и Y40, которые могли бы добавить сложности к машине 1.

Когда ролики 30 и 40 выровнены и маркируют то же изделие 100, они могут, все же, тем не менее, маркировать чередующимся способом две различные области изделия 100, как правило, находящиеся в той же части, определенной вдоль продольной оси A100 изделия 100, но имеющие различные размеры, в частности, различные диаметры. В качестве неограничивающего примера, та же часть изделия 100 может включать в себя круг, образованный с избытком толщины, а также полость, образованную внутри круга. Круг может иметь размеры, как правило, больше диаметра изделия 100 радиально оси A100, в то время как полость может иметь общие размеры меньше или равные диаметру изделия 100 радиально оси A100. Ролик 30 маркирует круг, тогда как ролик 40 маркирует полость посредством опускания к различным уровням вдоль оси X10, таким образом, чтобы маркировать изделие 100, как описано выше в связи с вариантом осуществления на фиг. 1-6. Скорость вращения R10 в каждого из роликов 30 и 40 отличается потому, что маркировка осуществляется на разных уровнях.

Согласно другому варианту, который не показан, машина 1 может содержать одну маркировочную станцию. В этом случае система 50 позиционирования содержит одну пару независимых револьверных суппортов. Валик 51 имеет один револьверный суппорт, в то время как валик 52 имеет один револьверный суппорт 70.

Предпочтительно, машина 1 содержит, по меньшей мере, две маркировочные станции, по меньшей мере, с двумя парами револьверных суппортов. В этом случае каждая пара револьверных суппортов образует станцию для маркировки изделия 100 независимо от другой пары, или пар, или револьверных суппортов. В примере на фиг. 1-6, система 60 поддержки является единственной и используется совместно различными маркировочными станциями. Альтернативно, каждая маркировочная станция может быть связана с системой 60 поддержки, конкретной для нее. Каждая система 60 поддержки, таким образом, снабжена своей маркирующей станцией и подвижна с данной маркировочной станцией относительно маркировочной 10 головки.

Согласно другому варианту, который не показан, каждая станция может содержать один револьверный суппорт для транспортировки изделия 100. В этом случае, во время маркировки, изделие 100 может поддерживаться этим одним кареточным револьверным суппортом, или даже удерживаться дополнительным револьверным суппортом. Другими словами, каждая маркировочная станция может содержать средства для поддержки одного конца изделия 100, или действительно парой средств, для поддержки концов изделия 100.

Согласно другому варианту, который не показан, ось X10 маркировочной 10 головки может быть расположена горизонтально, тогда как ось Y50 системы 50 позиционирования, расположена вертикально.

Согласно другому варианту, который не показан, ось X10 маркировочной 10 головки и ось Y50 системы 50 позиционирования обе расположены вертикально. Например, система 50 позиционирования может быть выполнена в виде горизонтального диска, на котором ось А100 изделия 100 ориентирована горизонтально.

Согласно другому варианту, который не показан, машина 1 может включать в себя линейную транспортную систему вместо поворотной транспортной системы 50, показанной на фиг. 1. В этом случае, револьверные суппорты могут быть установлены на параллельных рельсах и перемещаться линейно в направлении, перпендикулярном оси X10 маркировочной 10 головки.

Согласно другому варианту, который не показан, машина 1 может быть приспособлена для маркировки изделий, имеющих нецилиндрический профиль. Например, изделие может включать в себя грани и представлять собой, как правило, многоугольное поперечное сечение. Согласно другому примеру, изделие может быть кубической формы, как правило, с квадратным или прямоугольным поперечным сечением. Согласно другому примеру, изделие может представлять собой овальное или коническое поперечное сечение. Система 50 позиционирования и система 30 поставки могут тогда быть специально предназначены для размещения таких изделий.

Кроме того, технические характеристики различных вариантов осуществления и вариантов, предложенных в этом документе выше, могут, по отношению ко всем или некоторым из них, быть объединены. Таким образом, машина 1 может быть приспособлена соответствующим образом с точки зрения стоимости, функциональности и производительности.

Каков бы ни был вариант осуществления, маркировочная 10 головка содержит первый ролик 30 и второй ролик 40, поддерживаемые кареткой 20, вращательно подвижные соответственно вокруг первой оси Y30 и второй оси Y40, каждая из которых расположена в плоскости, перпендикулярной оси X10 маркировки. Эти ролики 30 и 40 предназначены для попеременной маркировки одного и того же изделия 100 или двух следующих друг за другом изделий 100 в зависимости от перемещения каретки 20.

Способ маркировки, согласно изобретению описан подробно в этом документе ниже, со ссылками на различные варианты осуществления и варианты, предусмотренные в этом документе выше.

Способ содержит следующие этапы: этап а1) размещения первого изделия 100, обращенным к маркировочной 10 головке; этап а2) маркировки первого изделия 100 под действием маркировочной 10 головки; этап а3) удаления первого изделия 100 посредством его перемещения от маркировочной 10 головки; этап b1) размещения второго изделия 100, обращенным к маркировочной 10 головке; этап b2) маркировки второго изделия 100 под действием маркировочной 10 головки; этап а3) удаления первого изделия 100 посредством его перемещения от маркировочной 10 головки; и так далее циклическим образом для последующих изделий 100 в партии, которые должны быть промаркированы. Этапы а1), а3), b1) и b3) осуществляются с помощью системы 50 позиционирования. Предпочтительно, этап а3) и b1) являются одновременными.

В соответствии с изобретением, в последовательных этапах а2) и b2) маркировки первый ролик 30 и второй ролик 40, установленные на маркировочной 10 головке оба, чередующимся образом маркируют каждое изделие 100, либо маркируют чередующимся образом одно изделие 100 из двух. Другими словами, в зависимости от конфигурации маркировочной 10 головки и перемещения каретки 20 в машине 1, ролики 30 и 40 действуют попеременно: либо в первом случае, каждый, в свою очередь, маркируют то же изделие 100 на этапе а2), затем снова в свою очередь, маркируют то же изделие 100 на этапе b2); либо, во втором случае, действуя в свою очередь, маркируют одно изделие 100 из двух, например, с роликом 30, выполняющим маркировку на этапе а2), а затем ролик 40, выполняет маркировку на этапе b2).

В первом случае, когда каждое изделие 100 промаркировано дважды, ролики 30 и 40 могут быть смещены по отношению друг к другу в направлении, параллельном осям Y30 и Y40, как в варианте осуществления на фиг. 1-6, или в действительности быть выровнены один с другим в направлении, перпендикулярном осям Y30 и Y40 согласно варианту, описанному в этом документе выше, но здесь не показанному.

Когда ролики 30 и 40 смещены и маркируют каждое изделие 100 дважды на каждом этапе а2) и b2) маркировки, каждый ролик 30 или 40 маркирует разную часть 1033 или 1034 того же изделия 100. Части 1033 и 1034 четко определяются вдоль оси A100 этого изделия 100. Другими словами, каждый шаг а2) и b2) маркировки содержит две операции маркировки, которые выполняются в свою очередь роликами 30 и 40. Каждое изделие 100 маркируется дважды, один раз - его часть 1033 и один раз - его часть 1034. На этапе а2) маркировки, каретка 20 перемещается в линейном направлении вдоль оси X10, чтобы прижать ролик 30 вплотную к части 1033 изделия 100, затем в обратном направлении, с тем чтобы отвести ролик 30 от изделия 100, а затем по оси Z10, чтобы расположить ролик 40 перед изделием 100, затем вдоль оси X10 чтобы прижать ролик 40 вплотную к части 1034 изделия 100, затем в обратном направлении для того, чтобы отвести ролик 40 от изделия 100, затем назад снова вдоль оси Z10 для того, чтобы расположить ролик 30 перед последующим изделием 100, которое должно быть промаркировано на этапе b2). Перемещения каретки 20 сопоставимы по этапам а2), b2) маркировки и последующим этапам.

Когда ролики 30 и 40 выровнены и маркируют каждое изделие 100 дважды на каждом этапе а2) и b2) маркировки, каждый ролик 30 или 40 маркирует одну область изделия 100, имеющую размеры, которые отличаются от другой области этого изделия 100, чтобы быть промаркированной другим роликом 40 или 30. Эти две области расположены, как правило, в той же части изделия 100, определенные в его продольном направлении. Другими словами, каждый этап а2) и b2) маркировки содержит две операции маркировки, проводимые в свою очередь роликами 30 и 40 в двух различных областях той же части изделия 100. На этапе а2) маркировки каретка 20 перемещается в линейном направлении вдоль оси X10 чтобы прижать ролик 30 вплотную к изделию 100, затем в обратном направлении, чтобы отвести ролик 30 от изделия 100, и затем вдоль оси Z10 для того, чтобы расположить ролик 40 перед изделием 100, затем вдоль оси X10, чтобы прижать ролик 40 вплотную к изделию 100, затем в обратном направлении, чтобы отвести ролик 40 изделия 100, затем обратно снова вдоль оси Z10, для того, чтобы расположить ролик 30 перед последующим изделием 100, которое будет маркироваться на этапе b2). Ролики 30 и 40 опускаются до различных уровней по оси X10, чтобы маркировать каждую из областей, с различными скоростями вращения R10, как описано в этом документе выше. Перемещения каретки 20 сравнимы на этапах а2), b2) маркировки и последующих этапах.

Во втором случае, когда каждое изделие 100 промаркировано однажды, ролики 30 и 40, как правило, выровнены друг с другом в направлении, перпендикулярном осям Y30 и Y40 и маркируют поочередно ту же часть двух следующих друг за другом изделий 100, определенную вдоль их продольного направления, на последовательных этапах маркировки а2) и b2). Каждый этап а2) и b2) маркировки содержит одну операцию маркировки, которая осуществляется одним из роликов 30 или 40. На этапе а2) маркировки каретка 20 перемещается в линейном направлении вдоль оси X10 для того, чтобы прижать ролик 30 вплотную к изделию 100, затем в обратном направлении для того, чтобы отвести ролик 30 от изделия 100, а затем по оси Z10 для того, чтобы расположить ролик 40 перед изделием 100, которое будет маркироваться на этапе b2). На этапе b2) маркировки каретка 20 перемещается в линейном направлении вдоль оси X10 чтобы прижать ролик 40 вплотную к изделию 100, затем в обратном направлении для того, чтобы отвести ролик 40 от изделия 100, и затем снова вдоль оси Z10 того, чтобы расположить ролик 30 перед изделием 100, которое будет маркироваться на последующем этапе маркировки.

Способ также включает в себя, с одной стороны, перед каждым этапом а1) и b1), шаг а0) или b0) загрузки изделия 100, которое будет маркироваться в систему 50 позиционирования через систему 5 подачи и, с другой стороны, после каждого этапа а3) и b3), этап а4) или b4) выгрузки изделия 100, которое было промаркировано, из системы 50 позиционирования, а затем из машины 1.

За счет роликов 30 и 40, машина 1 и способ в соответствии с изобретением обеспечивают большое преимущество гибкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА И СПОСОБ МАРКИРОВКИ ИЗДЕЛИЙ | 2014 |

|

RU2628957C2 |

| СПОСОБ ГЕОПОЗИЦИОНИРОВАНИЯ МОБИЛЬНЫХ УСТРОЙСТВ, ПЕРЕМЕЩАЮЩИХСЯ ВНУТРИ ЗАМКНУТОЙ СТРУКТУРЫ | 2015 |

|

RU2660839C1 |

| АВТОМАТ для РЕЗКИ И МАРКИРОВКИ ХЛОРВИНИЛОВЫХ ТРУБОК | 1973 |

|

SU363611A1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕМЕЩЕНИЯ И МАРКИРОВКИ | 2010 |

|

RU2503546C1 |

| Устройство для маркировки плоских изделий | 1982 |

|

SU1014765A1 |

| Устройство для электрохимического маркирования | 1972 |

|

SU476123A1 |

| Устройство для маркировки плоских изделий | 1982 |

|

SU1134385A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ИДЕНТИФИКАЦИОННЫХ МЕТОК НА ЗАЩИТНЫХ ДОКУМЕНТАХ | 2005 |

|

RU2367579C2 |

| МАРКИРОВКА СМЕННЫХ БЛОКОВ РЕСУРСА В УСТРОЙСТВАХ ПЕЧАТИ | 2005 |

|

RU2390422C2 |

| Клеймовочная головка | 1977 |

|

SU733769A1 |

Изобретение относится к машине для маркировки изделий, содержащей маркировочную головку, пригодную для прикладывания маркировочного усилия к изделию вдоль оси маркировки. Маркировочная головка содержит каретку, способную перемещаться со сдвигом вдоль оси маркировки и вдоль поперечной оси, которая перпендикулярна оси маркировки. Маркировочная головка также содержит первый ролик и второй ролик, перевозимые кареткой, способные вращаться соответственно вокруг первой оси и второй оси, каждая из которых расположена в плоскости, перпендикулярной оси маркировки. Ролики способны к поочередной маркировке одного и того же изделия или двух следующих один за другим изделий, в зависимости от перемещений каретки. Изобретение также относится к способу для маркировки изделий. Таким образом, изобретение делает возможным упростить изготовление и сборку роликов на маркировочной головке, а также уменьшить их массу и размер. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Машина (1) для маркировки изделий (100), содержащая маркировочную (10) головку, выполненную с возможностью прикладывания маркировочного усилия (F10) к изделию (100) вдоль оси (Х10) маркировки, причем маркировочная (10) головка содержит каретку (20), перемещаемую со сдвигом вдоль оси (X10) маркировки и вдоль поперечной оси (Z10), которая перпендикулярна оси (Х10) маркировки, отличающаяся тем, что маркировочная (10) головка также содержит первый ролик (30) и второй ролик (40), несомые кареткой (20), вращающиеся соответственно вокруг первой оси (Y30) и второй оси (Y40), каждая из которых расположена в плоскости, перпендикулярной оси (Х10) маркировки, ролики (30, 40) способны попеременно маркировать одно и то же изделие (100) или два следующих друг за другом изделия (100), в зависимости от перемещений каретки (20).

2. Маркировочная машина (1) по п. 1, отличающаяся тем, что первый ролик (30) и второй ролик (40) смещены относительно друг друга в направлении, параллельном первой оси (Y30) и второй оси (Y40), и тем, что каждый ролик (30, 40) способен маркировать другую часть (1033, 1034) одного и того же изделия (100) в его продольном направлении.

3. Маркировочная машина (1) по п. 2, отличающаяся тем, что также содержит систему (25) для распределения двух различных маркировочных лент (26, 27) между изделием (100) и первым роликом (30) или вторым роликом (40) соответственно.

4. Маркировочная машина (1) по п. 1, отличающаяся тем, что первый ролик (30) и второй ролик (40) выровнены один с другим в направлении, перпендикулярном первой оси (Y30) и второй оси (Y40), и попеременно маркируют ту же часть двух следующих друг за другом изделий (100), определенную вдоль их продольного направления.

5. Маркировочная машина (1) по одному из пп. 1-4, отличающаяся тем, что каретка (20) выполнена с возможностью перемещения вдоль оси (Х10) маркировки попеременно на первое расстояние для первого ролика (30) и второе расстояние для второго ролика (40), причем первое расстояние отлично от второго расстояния, и тем, что каждый ролик (30, 40) способен маркировать область изделия (100), имеющую отличные размеры от другой области этого изделия (100), которая будет маркироваться другим роликом, в частности другой диаметр.

6. Маркировочная машина (1) по п. 1, отличающаяся тем, что первая ось (Y30) и вторая ось (Y40) расположены в одной плоскости, перпендикулярной оси (Х10) маркировки.

7. Способ для маркировки изделий (100) под действием маркировочной (10) головки, выполненной с возможностью прикладывания маркировочного усилия (F10) к изделию (100) вдоль оси (Х10) маркировки, причем способ содержит, по меньшей мере, следующие последовательные этапы:

a1) этап размещения первого изделия (100) обращенным к маркировочной (10) головке;

а2) этап маркировки первого изделия (100) под действием маркировочной (10) головки;

b1) этап размещения второго изделия (100) обращенным к маркировочной (10) головке; и

b2) этап маркировки второго изделия (100) под действием маркировочной (10) головки;

отличающийся тем, что на последовательных этапах а2) и b2) маркировки первый ролик (30) и второй ролик (40), оснащающие маркировочную (10) головку, оба маркируют попеременно каждое изделие (100) или каждый поочередно маркирует одно изделие (100) из двух,

причем первый ролик (30) и второй ролик (40) смещены относительно друг друга вдоль направления, параллельного первой оси (Y30) и второй оси (Y40), и причем каждый ролик (30; 40) маркирует разную часть (1033; 1034) одного и того же изделия (100) на каждом этапе а2) и b2) маркировки в продольном направлении изделия (100).

8. Способ по п. 7, отличающийся тем, что первый ролик (30) и второй ролик (40) выровнены друг с другом в направлении, перпендикулярном первой оси (Y30) и второй оси (Y40), и поочередно маркируют ту же часть следующих один за другим изделий (100), определяемую по их продольному направлению, на последовательных этапах а2) и b2) маркировки.

9. Способ по п. 7, отличающийся тем, что первый ролик (30) и второй ролик (40) выровнены друг с другом в направлении, перпендикулярном первой оси (Y30) и второй оси (Y40), и поочередно маркируют две различные области одного и того же изделия (100) на каждом этапе а2) и b2) маркировки, причем эти две различные области, находясь в той же части изделия (100), определяются по его продольному направлению и имеют различные размеры, в частности различные диаметры.

| DE 19714794 A1, 15.10.1998 | |||

| СПОСОБ ЭЛЕКТРОСТАТИЧЕСКОГО КОПЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2125371C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2001 |

|

RU2236296C2 |

Авторы

Даты

2017-12-25—Публикация

2014-01-31—Подача