Настоящее изобретение, в целом, относится к строительной отрасли и, в частности, к многослойному ламинированному материалу для изготовления теплоизоляционных панелей.

В строительной отрасли известны изоляционные панели для крыш, стен и вентилируемых полов. Подобные панели, в целом, имеют сэндвич-структуру, в которой элемент, изготовленный из теплоизоляционного материала, обычно пенополиуретана, заключен между двумя элементами из листового металла. Внешний элемент теплоизоляционной панели, который должен быть обращен наружу, обычно имеет волнистый профиль с гребнями или ребрами, улучшающими эстетический вид и конструктивную прочность. Внутренний элемент, который должен быть обращен в противоположном направлении, например вовнутрь, наоборот, в целом, имеет гладкий или неровный профиль с небольшим рельефом, упрощающим выравнивание и крепление теплоизоляционной панели на опорной конструкции.

Известно, что для создания непрерывной поверхности покрытия, состоящей из теплоизоляционных панелей, внешний и внутренний элементы из листового металла выступают поперечно, например, с противоположных сторон, таким образом, чтобы добиться частичного нахлеста панелей после установки, что обеспечивает смыкание зазоров между смежными теплоизоляционными панелями. Например, выступающие участки внешних элементов могут иметь форму крюка, таким образом, чтобы обеспечить соединение между смежными панелями за счет использования их ребристого профиля, гофрированного профиля и т.п., в то время как форма выступающих участков внутренних элементов позволяет создавать опорные поверхности для смежных панелей.

При возведении теплоизолированных крыш, стен и вентилируемых полов в промышленных зданиях, таких как ангары и стойла, в которых внутренняя среда является химически агрессивной из-за наличия влажности и присутствия коррозийных веществ, обычно используют теплоизоляционные панели, внутренний элемент которых изготовлен не из листового металла, а из листа стекловолокна, устойчивого к коррозии.

В опубликованной патентной заявке EP 1690968 A2 раскрывается способ изготовления стекловолоконных плит, используемых при возведении крыш, согласно которому смесь, состоящая из стекловолокна и жидкого связующего вещества, наносится на слой из нетканой полиэфирной ткани, а затем отверждается.

Точно также как и у теплоизоляционных панелей, внутренние и внешние элементы которых изготовлены из листового металла, элементы из стекловолокна теплоизоляционных панелей для химически агрессивной среды выступают поперечно с одной стороны, формируя тем самым при монтаже опорные поверхности для смежных панелей.

Известно, что стекловолокно является очень хрупким материалом, поэтому с ним необходимо обращаться очень осторожно как при обработке, так и при монтаже. При использовании в теплоизоляционных панелях для химически агрессивной среды, поперечные участки внутренних элементов из стекловолокна могут легко разламываться при падении панели или при небрежном обращении с панелью. Помимо этого, плиты из стекловолокна имеют ограниченную прочность на изгиб, что снижает несущую способность крыш, изготовленных из теплоизоляционных панелей данного типа.

Поэтому существует потребность в поиске альтернативных материалов для изготовления внутренних элементов теплоизоляционных панелей для химически агрессивной среды, что собственно и является целью настоящего изобретения.

Цель настоящего изобретения также заключается в том, чтобы предложить подходящий материал для использования в химически агрессивной среде, который был бы дешевле стекловолокна.

Идея решения, лежащего в основе настоящего изобретения, заключается в том, чтобы получить многослойный ламинированный материал, имеющий сэндвич-структуру, состоящую из пары слоев из смеси полиэтилентерефталата и полиэтилена низкой плотности, между которыми находится слой из такой же смеси полимеров с добавлением стекловолокна. Многослойный материал по изобретению столь же устойчив к воздействию агрессивной химической среды, как и стекловолокно и поэтому наиболее подходит для изготовления теплоизоляционных панелей для химически агрессивной среды, обладая при этом значительно большей ударной прочностью и прочностью на изгиб, чем стекловолокно, что позволяет, таким образом, решить вышеуказанную техническую проблему.

Вместо полиэтилена низкой плотности, в многослойном материале по изобретению можно использовать полиэтилен средней плотности, полиэтилен высокой плотности или полипропилен. Материалы, используемые в смеси полимеров, могут быть новыми материалами или вторично переработанными материалами, что позволяет существенно снизить производственную себестоимость многослойного материала.

Важное преимущество изобретения заключается в том, что в отличие от стекловолокна многослойный материал по изобретению пластически деформируется при комнатной температуре, что в случае теплоизоляционных панелей позволяет изготавливать внутренний элемент аналогично внешнему, а именно за счет пластической деформации, что позволяет получать формованные элементы, полностью аналогичные элементам из листового металла.

Другое преимущество, обеспечиваемое изобретением, заключается в том, что в отличие от стекловолокна многослойный материал по изобретению пригоден для непосредственного склеивания с пенополиуретаном, что позволяет упростить процесс изготовления теплоизоляционных панелей и снизить их себестоимость.

Другое преимущество, обеспечиваемое изобретением, заключается в том, что материалы, из которых изготовлен многослойный материал, можно использовать при производстве теплоизоляционных панелей для холодильных камер, поскольку, в отличие от стекловолокна, они не выделяют вредных веществ, опасных для пищевых продуктов.

Другие преимущества и признаки многослойного материала по настоящему изобретению станут очевидны специалистам в данной области техники из последующего подробного и неограничивающего описания вариантов его осуществления, со ссылкой на прилагаемые чертежи, где:

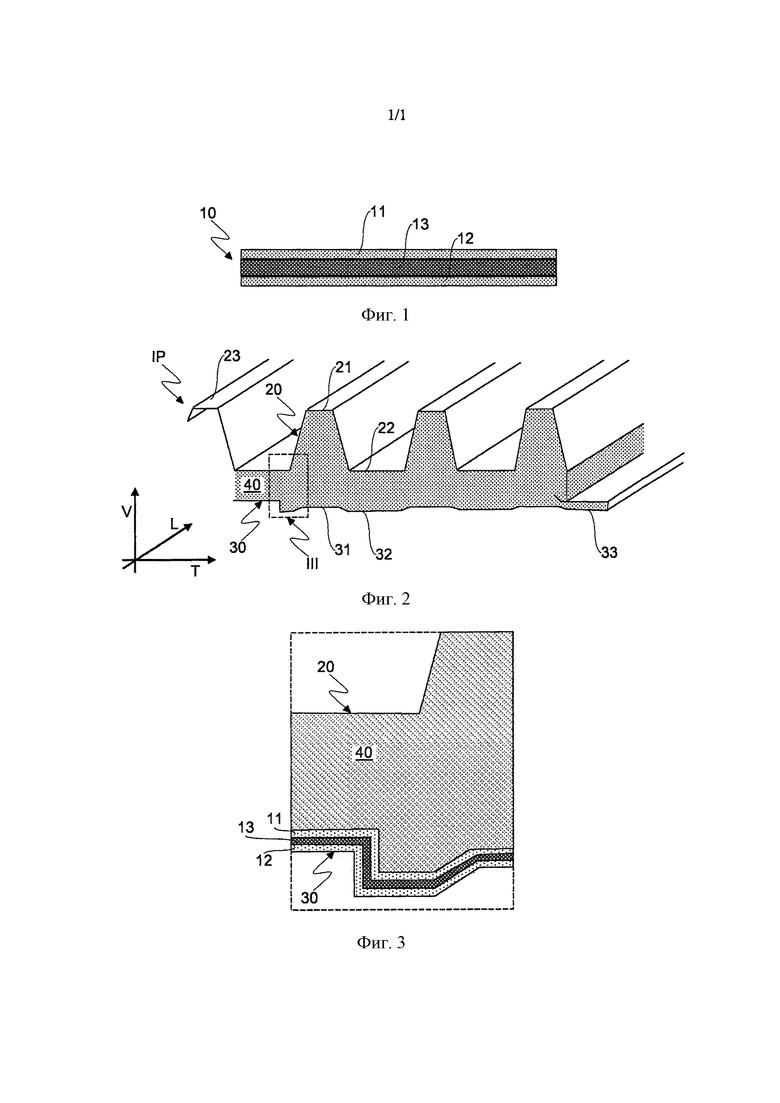

на фиг. 1 в сечении схематически показан вид многослойного материала по изобретению;

на фиг. 2 показан вид в перспективе теплоизоляционной панели, содержащей внутренний элемент, изготовленный из многослойного материала по изобретению;

на фиг. 3 показан фрагмент III по фиг. 2, на котором схематически показан многослойный материал по фиг. 1, закрепленный на теплоизоляционной панели по фиг. 2.

Со ссылкой на фиг. 1 многослойный ламинированный материал 10 по изобретению содержит первый слой 11, изготовленный из смеси полимеров, содержащих полиэтилентерефталат (ПЭТ) и полиэтилен низкой плотности (ПЭНП), второй слой 12, изготовленный из такой же смеси полимеров, и третий слой 13, расположенный между первым слоем 11 и вторым слоем 12. Третий слой 13 изготовлен из смеси полимеров, используемых в первом и во втором слоях, с добавлением стекловолокна.

Вместо полиэтилена низкой плотности (ПЭНП) смесь из полимеров может содержать полиэтилен средней плотности (ПЭСП), полиэтилен высокой плотности (ПЭВП) или полипропилен (1111).

Сэндвич-структуру многослойного материала 10 получают путем соэкструзии с последующим процессом каландрирования.

Смесь из полимеров, используемая при изготовлении индивидуальных слоев многослойного материала 10, содержит от 6 до 14% мас. одного из следующих компонентов: полиэтилен низкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности или полипропилен, остальное полиэтилентерефталат. В целях удешевления процесса изготовления трех слоев 11, 12 и 13 предпочтительно используют одну и та же смесь полимеров. Между тем, следует понимать, что данное условие изобретения не является обязательным, а три слоя 11, 12 и 13 многослойного материала 10 можно изготавливать из разных смесей полимеров, не выходящих за вышеуказанный общий состав.

Количество стекловолокна, добавляемого в смесь полимеров, используемую для изготовления третьего слоя 13, составляет от 8 до 20% мас, предпочтительно 10% мас.

Стекловолокно можно добавлять в смесь полимеров, используемую для изготовления третьего слоя 13, при помощи общего распределительного устройства, таким образом, чтобы в экструдере образовалась однородная смесь полимеров. Другими словами, стекловолокна равномерно распределяются в смеси полимеров, используемой для формирования третьего слоя 13.

Полиэтилентерефталат, полиэтилен низкой плотности, средней плотности, высокой плотности и полипропилен могут быть новыми материалами, либо предпочтительно могут быть повторно переработанными материалами, что позволяет снизить производственную себестоимость многослойного материала 10.

Толщина третьего слоя 13 многослойного материала 10 по изобретению составляет от 100 до 1400 микрон, тогда как толщина первого и второго слоев 11, 12 варьируется от 20 до 80 микрон, образуя тем самым защитную маску для опорной структуры многослойного материала 10, т.е. третьего слоя 13 с добавлением стекловолокон, указанная маска предотвращает выделение стекловолокон в окружающую среду и их потерю.

Стойкость многослойного материала 10 по изобретению к химическому воздействию сопоставима с аналогичной стойкостью стекловолокна, поэтому он наиболее подходит для изготовления теплоизоляционных плит для химически агрессивной среды. По сравнению со стекловолокном, многослойный материал 10 по изобретению обладает значительно большей устойчивостью к изгибанию и ударам, что позволяет получать теплоизоляционные панели, отличающиеся повышенной несущей способностью по сравнению с теплоизоляционными панелями, содержащими внутренний элемент из стекловолокна, что имеет принципиально важное значение при возведении крыш и вентилируемых полов.

Кроме этого, многослойный материал 10 по изобретению обладает пластической деформацией при комнатной температуре. В случае теплоизоляционных панелей это позволяет изготавливать внутренний элемент аналогично внешнему элементу, т.е. за счет пластической деформации пластин исходного материала.

На фиг. 2 и 3 показана теплоизоляционная панель IP, содержащая внешний элемент 20, изготовленный из листового металла, например окрашенного гальванизированного листового металла, внутренний элемент 30, изготовленный из многослойного материала 10 по изобретению, и расположенный между ними промежуточный элемент 40, изготовленный из теплоизоляционного материала, обычно пенополиуретана. Теплоизоляционная панель IP проходит в продольном направлении L, в котором происходит подача внешнего элемента 20, внутреннего элемента 30 и промежуточного элемента 40 во время процесса изготовления теплоизоляционной панели.

Внешний элемент 20 из листового металла имеет формованный профиль, например, ребристый, содержащий множество гребней 21, которые проходят от плоскости 22 основания, по существу, в вертикальном направлении V, перпендикулярно продольному направлению L. Ребристый профиль придает повышенную, по сравнению с плоским элементом, жесткость при изгибе внешнему элементу 20, а следовательно, также и готовой теплоизоляционной панели IP.

Известно, что для обеспечения сцепления с промежуточным элементом 40, изготовленным из пенополиуретана, поверхность внешнего элемента 20, обращенная в сторону промежуточного элемента 40, обрабатывается специальным клеем или грунтом, способным взаимодействовать с пенополиуретаном во время процесса отверждения.

Внешний элемент 20 выступает из теплоизоляционной панели IP в поперечном направлении T, перпендикулярно продольному направлению L и вертикальному направлению V, и может содержать, например, крюкообразный участок 23, профиль которого соответствуют, например, ребристому профилю гребней 21, обеспечивая соединение между смежными теплоизоляционными панелями при монтаже.

Так же, как и внешний элемент 20, внутренний элемент 30, изготовленный из многослойного материала 10 по изобретению, может иметь, например, низкорельефный профиль, обеспечивающий увеличенную жесткость при изгибе по сравнению с плоским элементом. Например, на изображенном варианте осуществления внутренний элемент 30 содержит множество выемок 31, образованных на низкорельефных участках плоскости 32 основания в вертикальном направлении V.

Низкорельефный профиль и, в целом, непланарный профиль также выполняют эстетическую функцию в готовой теплоизоляционной панели IP, поскольку внутренний элемент 30, в целом, виден изнутри конструкции, закрытой покрытием, состоящим из теплоизоляционных панелей.

Первый и второй элементы 11,12 многослойного материала 10 могут иметь разную толщину. Например, толщина первого слоя 11 составляет от 20 до 50 микрон, тогда как толщина второго слоя 12 составляет от 50 до 80 микрон. Данный признак наиболее предпочтителен при производстве теплоизоляционных панелей для химически агрессивной среды, внутренний слой которых используется в качестве границы с теплоизоляционным промежуточным элементом из пенополиуретана, тогда как более толстый слой используется в качестве границы с химически агрессивной средой, в которой используется теплоизоляционная панель, а также защитный слой третьего слоя 13 с добавлением стекловолокон.

В отличие от внешнего элемента 20 из листового металла, многослойный материал 10, образующий внутренний элемент 30 готовой теплоизоляционной панели IP, может быть непосредственно сцеплен с полиуретаном, используемым в промежуточном слое 40, т.е. сцеплен без использования специального клея или грунта.

Помимо возможности создания ребристого, гофрированного или аналогичного профиля, благодаря пластической деформации при комнатной температуре, многослойный материал 10 по изобретению предпочтительно может иметь финишное покрытие на внешней поверхности первого и второго слоев 11, 12. Финишное покрытие может быть, например, зеркальной полировкой, предпочтительно на поверхностях, обращенных в сторону химически агрессивной среды, либо шероховатостью, как с графической текстурой, так и без нее, призванной увеличить площадь зацепления с промежуточным элементом 40 из пенополиуретана.

Финишное покрытие многослойного материала 10 предпочтительно может быть образовано во время процесса изготовления за счет использования подающих валиков, осуществляющих каландрирование после процесса соэкструзии для создания необходимой текстуры поверхности.

Внутренний элемент 30 выступает из термоизоляционной панели IP сбоку в поперечном направлении Τ и может, например, содержать плоский опорный участок 33, обеспечивающий соединение между смежными теплоизоляционными панелями при их монтаже. Плоский участок 33 может, например, выступать с противоположной, по отношению к крюкообразному участку 23, стороны панели. Во время монтажа крюкообразный выступающий участок 23 внешнего элемента 20 теплоизоляционной панели IP зацепляется с гребнем 21' внешнего элемента первой смежной теплоизоляционной панели IP' (не показана), тогда как плоский участок 33 внутреннего элемента 30 обеспечивает внутреннюю поддержку внутреннего элемента 30'' второй смежной теплоизоляционной панели IP'' (не показана), крюкообразный участок 23'' которой зацепляется с гребнем 21 внешнего элемента 20 теплоизоляционной панели IP.

За счет способности многослойного материала 10 по изобретению к пластической деформации при комнатной температуре плоский участок 33 внутреннего элемента 30 предпочтительно может загибаться в направлении промежуточного элемента 40, позволяя тем самым повысить жесткость на изгиб плоского участка 33, увеличивая несущую способность закрытой поверхности, состоящей из нескользких теплоизоляционных панелей IP вышеуказанного типа.

Как показано на фиг. 2, загнутый борт внутреннего элемента 30 предпочтительно удален от его плоской поверхности 32, что предпочтительно позволяет увеличить площадь соприкосновения с пенополиуретаном, из которого изготовлен промежуточный элемент 40.

Для предотвращения появления мостиков холода, которые негативно влияют на теплоизоляционные характеристики, внешний и внутренний элементы традиционных теплоизоляционных панелей разнесены друг от друга, а также разделены промежуточным элементом из теплоизоляционного материала.

Промежуточный элемент может быть скрыт и защищен по бокам теплоизоляционной панели в продольном направлении L при помощи липких лент или прокладок, закрепляемых непосредственно в процессе изготовления.

Смесь из полимерных материалов, используемая в слоях многослойного материала 10 по изобретению, обладает низкой теплопроводностью. За счет данной характеристики, а также способности к пластичной деформации при комнатной температуре промежуточный элемент 40 можно замкнуть с боков, соединив между собой внутренний 30 и внешний 20 элементы, для этого достаточно сделать на внутреннем элементе боковые выступы, высота которых соответствует расстоянию между этими двумя элементами. Это позволяет отказаться от использования адгезивов или прокладок при изготовлении теплоизоляционных панелей, поскольку точно такого же результата можно добиться за счет придания соответствующей формы внутреннему элементу 30. Данное решение также позволяет снизить производственную себестоимость теплоизоляционной панели.

Настоящее изобретение было рассмотрено со ссылкой на предпочтительные варианты его осуществления. Следует понимать, что возможны другие варианты осуществления, основанные на той же идее изобретения, не выходящие за объем защиты, определяемой прилагаемой ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ПАНЕЛЬ, ИМЕЮЩАЯ ТЕПЛОИЗОЛЯЦИОННЫЕ СВОЙСТВА | 2012 |

|

RU2627056C2 |

| АРМИРОВАННАЯ СТЕКЛОВОЛОКНАМИ ДИСТАНЦИОННАЯ РАМКА ДЛЯ СТЕКЛОПАКЕТА | 2016 |

|

RU2684996C2 |

| ПРОСТАВОЧНЫЙ ЭЛЕМЕНТ ДЛЯ ИЗОЛЯЦИОННОГО ОСТЕКЛЕНИЯ | 2015 |

|

RU2643977C1 |

| ГОФРИРОВАННАЯ ТЕПЛОИЗОЛЯЦИОННАЯ ТРУБА И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2689749C1 |

| МНОГОСЛОЙНЫЙ ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831233C1 |

| ЛАМИНИРОВАННАЯ БАРЬЕРНАЯ ПЛЕНКА И ПОКРЫВАЮЩАЯ КРАЙ ПОЛОСА ДЛЯ УПАКОВКИ | 2016 |

|

RU2726549C2 |

| Облицовочная панель и способ получения облицовочных панелей | 2016 |

|

RU2670847C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2555040C1 |

| Дробеструйная битумная черепица с высокими эксплуатационными характеристиками и способ ее производства | 2023 |

|

RU2817606C1 |

| СЖИМАЕМЫЕ ЕМКОСТИ ДЛЯ ТЕКУЧИХ ПРОДУКТОВ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ БАРЬЕРНЫЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА | 2001 |

|

RU2270146C2 |

Изобретение относится к строительной отрасли, в частности к многослойному ламинированному материалу для изготовления теплоизоляционных панелей. Описан многослойный ламинированный материал (10), содержащий первый слой (11), изготовленный из смеси полимеров, содержащей полиэтилентерефталат и материал, выбираемый из: полиэтилена низкой плотности, полиэтилена средней плотности, полиэтилена высокой плотности или полипропилена, второй слой (12), изготовленный из указанной смеси полимеров, и третий слой (13), расположенный между указанным первым и вторым слоями (11, 12); причем указанный третий слой (13) изготовлен из указанной смеси полимеров с добавлением стекловолокон, и смесь полимеров содержит от 6 до 14 мас.% одного из: полиэтилена низкой плотности, полиэтилена средней плотности, полиэтилена высокой плотности или полипропилена, а остальное – полиэтилентерефталат. Также описана теплоизоляционная панель. Технический результат: предложен материал для использования в химически агрессивной среде, дешевле стекловолокна. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Многослойный ламинированный материал (10), содержащий первый слой (11), изготовленный из смеси полимеров, содержащей полиэтилентерефталат и материал, выбираемый из: полиэтилена низкой плотности, полиэтилена средней плотности, полиэтилена высокой плотности или полипропилена, второй слой (12), изготовленный из указанной смеси полимеров, и третий слой (13), расположенный между указанным первым и вторым слоями (11, 12); причем указанный третий слой (13) изготовлен из указанной смеси полимеров с добавлением стекловолокон, и смесь полимеров содержит от 6 до 14 мас.% одного из: полиэтилена низкой плотности, полиэтилена средней плотности, полиэтилена высокой плотности или полипропилена, а остальное – полиэтилентерефталат.

2. Многослойный ламинированный материал (10) по п. 1, в котором количество стекловолокон, добавляемых в смесь полимеров для изготовления третьего слоя (13), составляет от 8 до 20 мас.%.

3. Многослойный ламинированный материал (10) по п.1 или 2, в котором толщина указанного первого и второго слоев (11, 12) составляет от 20 до 80 микрон, а толщина указанного третьего слоя (13) составляет от 100 до 1400 микрон.

4. Многослойный ламинированный материал (10) по п. 3, в котором толщина первого слоя (11) составляет от 20 до 50 микрон, тогда как толщина второго слоя (12) составляет от 50 до 80 микрон.

5. Многослойный ламинированный материал (10) по п. 1, в котором поверхности указанных первого и второго слоев (11, 12), взаимодействующие с внешней средой, имеют текстурированную поверхность.

6. Теплоизоляционная панель (ТР), содержащая внешний элемент (20) из листового металла, промежуточный элемент (40), изготовленный из теплоизоляционного материала, и внутренний элемент (30), в котором указанный промежуточный элемент (40) расположен между указанным внешним элементом (20) и внутренним элементом (30), отличающаяся тем, что внутренний элемент (30) изготовлен из многослойного ламинированного материала (10) по любому из пп. 1-5.

| Торцовая фреза | 1989 |

|

SU1690968A1 |

| GB 1244845 A 02.09.1971 | |||

| US 7887900 B2 15.02.2011 | |||

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 1996 |

|

RU2170176C2 |

| Способ получения многослойного листо-ВОгО пОлиМЕРНОгО МАТЕРиАлА | 1976 |

|

SU827237A1 |

Авторы

Даты

2017-12-27—Публикация

2013-11-22—Подача