Изобретение относится к сварке давлением и подогревом и может быть использовано для изготовления многослойных металлических панелей в различных отраслях аэрокосмического машиностроения.

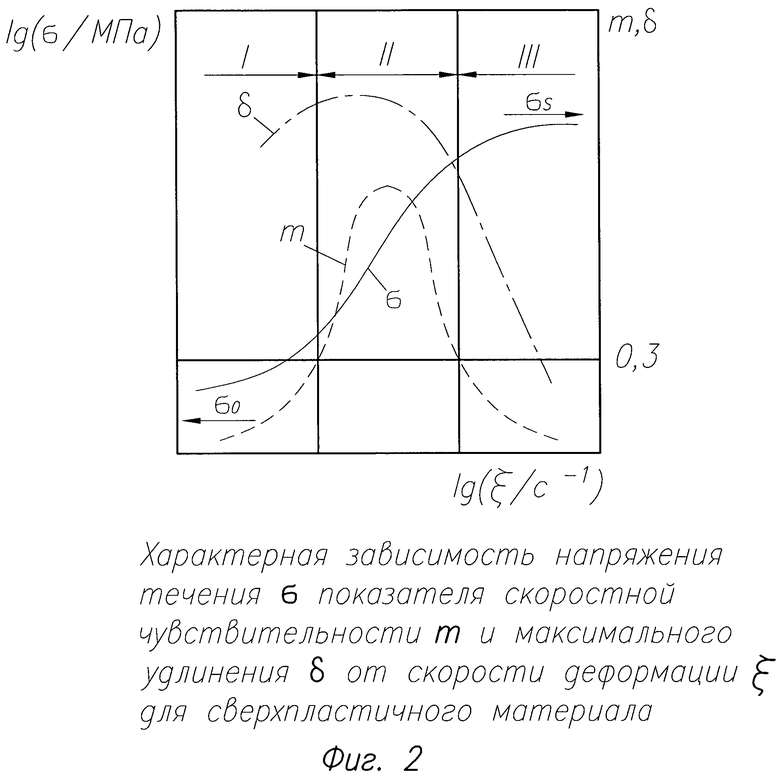

Основные преимущества обработки сверхпластичных материалов - малые напряжения течения и большой ресурс деформационной способности - могут быть использованы наиболее эффектно только в процессах формообразования, основанных на деформации растяжения. Наиболее распространенным из процессов такого типа в настоящее время является метод сверхпластичной формовки и диффузионной сварки (СПФ/ДС). Под сверхпластичной формовкой понимают совокупность способов формоизменения заготовки под действием небольшого давления формующей среды в оптимальных температурно-скоростных условиях сверхпластичности, предназначенных для производства полых тонкостенных деталей и полуфабрикатов. Основными характеристиками проявления эффекта сверхпластичности, как правило, считают показатель скоростной чувствительности напряжения m=d·lgτ/d·lgε и характерную S-образную форму зависимости напряжения течения от скорости деформации в логарифмических координатах. Условно считается, что сверхпластическое поведение материалов имеет место при m≥0,3 (у обычных металлов m=0,01…0,2) и при таких значениях m обеспечивается достаточное скоростное упрочнение материала, замедляющее развитие локализации деформации, и, как следствие, большая пластичность металлов и сплавов (см. фиг.1).

В настоящее время известно большое число металлов и сплавов, проявляющих эффект сверхпластичности. Принято считать, что любой сплав с ультрамелким равноосным зерном при повышенных температурах и достаточно низких скоростных деформациях может в большей или меньшей мере проявлять признаки сверхпластичности. Однако для практического использования эффекта сверхпластичности недостаточно иметь в исходной заготовке ультрамелкое зерно. Необходимо еще сохранить малый размер зерна в течение всего времени СПФ/ДС, причем следует отметить, что для мелкозернистой структуры характерна большая склонность к росту зерна.

Известны способы изготовления многослойных металлических панелей, при которых листовые заготовки заполнителя собирают в пакет, предварительно соединяют между собой электроконтактной сваркой в определенных местах, затем располагают их между обшивками и размещают в печи, где нагревают до определенной температуры и при помощи штампа производят формовку и сварку заполнителя с обшивкой давлением газа (патенты США №39201754, 1975 г., №4882833, 1987 г., а также А.с. СССР №1662790, B23K 20/14, 1991 г.).

Недостатком данного способа является неполное диффузионное соединение сварных швов на контактных поверхностях заполнителя и обшивки, что приводит к снижению прочностных характеристик и качества продукции.

Указанная цель достигается тем, что предварительно листы заполнителя локально соединяют между собой по пересекающимся зонам, сваренные листы заполнителя размещают в штампе между листами обшивок, нагревают их и производят формовку заполнителя путем подачи газа под давлением между листами заполнителя, осуществляя диффузионную сварку между собой и с листами обшивок.

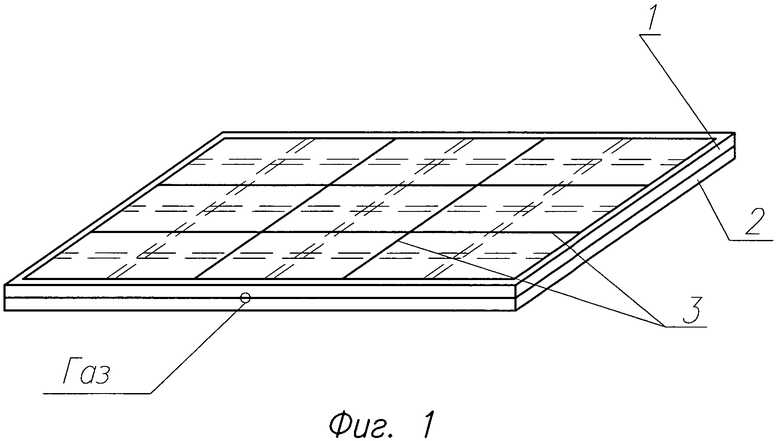

Способ осуществляют следующим образом. Изготовляют заготовку (заполнитель) из двух листов 1 и 2 (фиг.1) титанового сплава BT23 толщиной 1 мм, предварительно проведя отжиг при T=680°C и выдержке на воздухе в течение 25 минут. Пакет из листовых заготовок сваривают по контуру рядом непрерывных ортогональных швов 3 контактной сваркой. Далее пакет размещают между листами обшивок, нагревают до температуры 875°C и подачей в него аргона осуществляют формообразование заполнителя и сварку с обшивками.

Сущность положительного влияния отжига заключается в следующем.

Основными механизмами СПД/ДС является зернограничное скольжение, диффузионная ползучесть и внутризеренное дислокационное скольжение. Для стадии I (фиг.2) характерным механизмом является диффузионная ползучесть. Стадия II характеризуется развитым зернограничным скольжением, сопровождающимся интенсивными смещением, сопровождающимся интенсивными смещениями и разворотами структурных составляющих металла или сплава относительно друг друга без значительного изменения начальной равноосной формы. Т.е. при предварительном отжиге и обязательной выдержке происходит предварительный раздел двух фаз с разным типом кристаллической решетки и замедляется взаимное торможение роста зерен этих фаз. Иными словами говоря, происходит снижение напряжения течения и увеличение значения m, что, в конечном итоге, и позволяет увеличить диффузионное соединение сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2537980C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2015 |

|

RU2595193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2529618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2012 |

|

RU2509638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2555259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2545854C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1703337A1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| Способ изготовления многослойной конструкции | 1990 |

|

SU1759583A1 |

Изобретение может быть использовано в аэрокосмическом машиностроении для изготовления многослойных панелей из титанового сплава ВТ-23. После предварительного отжига листов заполнителя при температуре 680°C с последующей выдержкой на воздухе в течение 25 минут осуществляют сборку в пакет упомянутых листовых заготовок. Соединяют листы локально между собой электроконтактной сваркой рядом непрерывных ортогональных швов и герметизируют пакет по периметру. Располагают пакет между листами обшивок, его нагревают до температуры 875°C и производят формовку и сварку заполнителя с обшивкой путем подачи газа под давлением. Предварительный отжиг листов с соблюдением указанных режимов увеличивает значение показателя скоростной чувствительности напряжения, что позволяет повысить прочностные характеристики готовых изделий из титанового сплава. 2 ил.

Способ изготовления многослойных панелей из титанового сплава ВТ-23, включающий предварительный отжиг листов заполнителя при температуре 680°C с последующей выдержкой на воздухе в течение 25 минут, сборку в пакет упомянутых листовых заготовок, локальное соединение их между собой электроконтактной сваркой рядом непрерывных ортогональных швов и герметизацию пакета по периметру, после чего располагают пакет между листами обшивок, нагревают до температуры 875°C и производят формовку и сварку заполнителя с обшивкой путем подачи газа под давлением.

| Способ изготовления металлических многослойных панелей | 1988 |

|

SU1606287A1 |

| Способ изготовления многослойных панелей диффузионной сваркой | 1983 |

|

SU1109293A1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| Способ изготовления диффузионной сваркой многослойных конструкций | 1989 |

|

SU1662790A1 |

| US 20090026246 A9, 29.01.2009 | |||

Авторы

Даты

2015-07-10—Публикация

2013-09-26—Подача