Изобретение относится к обработке металлов давлением и может быть использовано для изготовления металлических панелей в различных отраслях аэрокосмического машиностроения.

Известны способы изготовления металлических панелей, при котором листовые заготовки заполнителя собирают в пакет, предварительно соединяют между собой электронно-контактной сваркой в определенных местах, затем их располагают между обшивками и размещают в печи, где нагревают до определенной температуры и производят формовку и сварку заполнителя давлением газа (патенты США №39001754, 1975, №3920175, 1976, №4882833, 1987, а также А.с. СССР №1662790, В23К 20/14, 1991).

Наиболее близким по набору существенных признаков является техническое решение по А.с. СССР №1606287, В23К 20/14, 1990 г., которое было принято авторами за ближайший аналог.

Недостатком данного способа является то, что при использовании титановых листов типа ВТ6 (налог Ti-6Al-4V), который проявляет сверхпластические свойства при температурах 850-950°C и при скоростях деформации 1·10-4 с-1 …1·10-2 с-1, требуется использовать дорогостоящую жаропрочную оснастку, что приводит к газонасыщению поверхностного слоя изделия, а это, в свою очередь, снижает прочностные характеристики и ухудшает качество продукции.

Как показывают экспериментальные исследования ["Superplastic forming gas pressure of titanium alloy bellows" / W. Gang, Z. Karfeng, G. Jun, R. Xueyu - Department of Plasticity Technology, Shanghai Jiaotong University, China, oct. 2004], пластичность титанового листа изменяется не только от изменений толщины, скорости деформирования, температуры формования, но и от направления прокатки готового листа. Характер зависимости напряжения течения и коэффициента скоростной чувствительности m от скорости деформации листов одинаковой толщины совершенно одинаков, однако напряжение течения изменяется от видов прокатки (продольной или поперечной). У листов с поперечной прокаткой, при одинаковой толщине, коэффициент m ниже, чем у листов с продольной прокаткой. Исходя из этого, в зависимости от вида прокатки необходимо изменить либо температуру формования, либо скорость деформации или оба этих показателя одновременно для получения наилучшего эффекта сверхпластичности.

Целью настоящего изобретения является повышение прочностных характеристик готовых изделий и улучшение качества продукции за счет увеличения сверхпластичности и существенного снижения газонасыщенного поверхностного слоя, путем подбора одинаковых титановых листов по виду прокатки и выбора оптимальных режимов температуры и скорости деформации.

Способ осуществляется следующим образом.

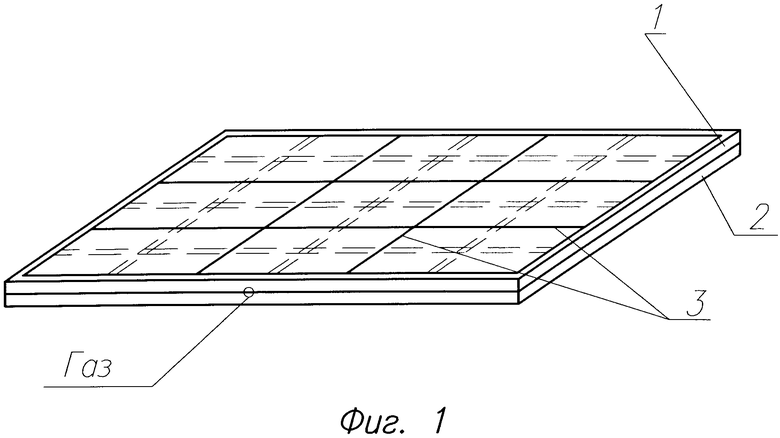

Изготавливают заготовки (заполнитель) из двух листов 1 и 2 (фиг.1) титанового сплава ВТ6 толщиной 1 мм с продольной формой прокатки. Пакет листовых заготовок обваривают по контуру и проваривают рядом непрерывных ортогональных швов 3. Собранный пакет загружают в печь, нагревают до температуры 800°C и подачей в него газа осуществляют формообразование заполнителя со скоростью деформации 5·10-4 c-1<ξ<1·10-2 c-1. Для листов заполнителя с поперечной прокаткой и толщиной больше 1 мм и температура формообразования и скорость деформации будет существенно отличаться.

Таким образом, выбирая оптимальные режимы температуры и скорости деформации с обязательным выбором формы прокатки, можно достичь более эффективной сверхпластичности и тем самым улучшить прочностные характеристики готовых изделий за счет увеличения коэффициента m и получения СМК - структуры с меньшим размером зерен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2529618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2555260C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2537980C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2545854C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2015 |

|

RU2595193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2012 |

|

RU2509638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННОЙ СВАРКОЙ | 2008 |

|

RU2397054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПСЕВДО-α-ТИТАНОВОГО СПЛАВА ОТ4 | 2023 |

|

RU2833850C2 |

Изобретение может быть использовано для получения металлических панелей из титановых сплавов. Изготавливают заготовки заполнителя из двух листов титанового сплава ВТ6 толщиной 1 мм с продольной формой прокатки. Пакет листовых заготовок обваривают по контуру и проваривают рядом непрерывных ортогональных швов. Собранный пакет размещают между листами обшивок и нагревают в печи до температуры 800°C. Осуществляют формообразование заполнителя путем подачи в него газа под давлением. Скорость деформации ξ заполнителя при формовании выбирают из условия 5·10-4с-1<ξ<1·10-2с-1. Способ обеспечивает повышение прочностных характеристик готовых изделий за счет увеличения сверхпластичности и существенного снижения газонасыщенного поверхностного слоя. 1 ил.

Способ изготовления металлических панелей из титановых сплавов, включающий сборку листовых заготовок заполнителя в пакет, предварительное соединение их между собой в заданных местах электроконтактной сваркой, герметизацию пакета по периметру, размещение его между листами обшивок, нагрев собранного пакета и формование заполнителя с обшивками подачей газа под давлением, отличающийся тем, что пакет собирают из листовых заготовок одинаковой толщины 1 мм после продольной прокатки, нагрев собранного пакета осуществляют в печи до температуры не более 800°C, а формование заполнителя производят со скоростью деформации 5·10-4 c-1<ξ<1·10-2 c-1.

| Способ изготовления металлических многослойных панелей | 1988 |

|

SU1606287A1 |

| Способ изготовления диффузионной сваркой многослойных панелей | 1986 |

|

SU1397225A1 |

| Способ изготовления многослойных панелей | 1985 |

|

SU1269953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ КОНСТРУКЦИИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1995 |

|

RU2103132C1 |

| EP 0507067 A2, 07.10.1992 | |||

Авторы

Даты

2015-07-10—Публикация

2013-12-25—Подача