Изобретение относится к области химико-термической обработки, а именно к вакуумному ионно-плазменному азотированию, и может быть использовано в машиностроении для повышения надежности и долговечности тонколистовых изделий, изготовленных из быстрорежущей стали, а также позволяет интенсифицировать процесс азотирования.

Известен способ вакуумного ионно-плазменного азотирования изделий из стали (патент РФ №2418095, кл. С23С 8/36, С23С 14/06, 10.05.2011), включающий проведение вакуумного нагрева изделий в плазме азота с повышенной концентрацией частиц, которую создают в тороидальной области движения электронов, образованной скрещенными электрическими и магнитными полями, при этом под действием магнитного поля, создаваемого двумя цилиндрическими магнитами, один из которых полый, электроны движутся по циклоидальным замкнутым траекториям.

Недостатком аналога является высокая длительность процесса обработки.

Известен способ азотирования, описанный в патенте США №4464207, согласно которому азотированию в аммиаке подвергают тонколистовую сталь толщиной 0,25 мм ферритного класса, содержащую хром в количестве 10-30%, титан в количестве 0,5-2,25% и углерод в количестве 0,03%. При этом процесс азотирования ведут при температурах в диапазоне 830-950°С в течение 1 часа или менее, после чего проводят нагрев при температуре около 1000°С для растворения сформировавшихся при азотировании нитридов хрома и образования более стойких к высокой температуре нитридов титана. При этом добиваются, что структура стали состоит из частиц нитридов, расстояние между которыми составляет менее 2 мкм. При этом добиваются эффекта повышения предела текучести как минимум на 10000 psi (-70 МПа) по сравнению с исходным состоянием при комнатной температуре и температуре 540°С.

Недостатками данного способа являются азотирование в газовой среде, приводящее к увеличению времени на обработку, а также высокая температура обработки, при которой происходит рекристаллизация поверхностного слоя и ультромелкозернистая (УМЗ) структура разупрочняется.

Известен способ ионного азотирования (патент РФ №2711067, кл. С23С 8/36, С23С 14/06, 05.02.2019), включающий подачу в камеру для азотирования рабочую газовую смесь, ее нагрев с одновременным генерированием в камере электромагнитных полей, осуществляемый посредством электромагнитной системы, над которой располагают обрабатываемые изделия, также в камере одновременно генерируют скрещенные электрические и магнитные поля, кроме того путем регулирования силы тока и индукции электромагнитной системы изменяют их конфигурацию под изделия различных форм и размеров, при этом увеличивают объем плазмы азота повышенной плотности, который формируют в тороидальной области вращения электронов при помощи скрещенных электрических и магнитных полей, приводящая к увеличению скорости азотирования изделий.

Недостатком аналога является отсутствие предварительной обработки материала, отсутствие формирования УМЗ структуры для увеличения скорости диффузии азота, путем увеличения градиента концентрации.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ низкотемпературного ионного азотирования стальных изделий в магнитном поле (патент РФ №2625864, кл. С23С 8/38, С23С 8/02, C21D 1/78, 10.10.2016), который включает проведение вакуумного нагрева изделия в плазме азота повышенной плотности, которую создают в тороидальной области осциллирующих электронов, движущихся по циклоидальным замкнутым траекториям, образованным в скрещенных электрическом и магнитном полях. Перед ионным азотированием путем интенсивной пластической деформации кручением формируют ультрамелкозернистую структуру материала изделия, обеспечивающую процесс диффузионного насыщения поверхностного слоя азотом при азотировании.

Недостатками прототипа являются ограниченные функциональные возможности, обусловленные непригодностью для обработки крупногабаритных и листовых деталей и сборочных единиц, которые подвергаются предварительной пластической деформации кручением.

Задачей, на решение которой направлено предлагаемое изобретение, является расширение функциональных возможностей ионного азотирования за счет обработки тонколистовых изделий различных форм и размеров, повышение прочностных характеристик изделий из быстрорежущих сталей.

Технический результат - увеличение скорости азотирования, повышение контактной долговечности и износостойкости за счет формирования ультрамелкозернистой структуры материала путем интенсивной пластической деформации асимметричным прокатом и последующим ионным азотированием в магнитном поле.

Данная задача решается, а технический результат достигается тем, что в заявленном способе обработки тонколистовых изделий с ультрамелкозернистой структурой в магнитном поле, включающем подачу в камеру для азотирования рабочую газовую смесь, ее нагрев с одновременным генерированием электромагнитного поля электромагнитной системой, над которой размещают обрабатываемое изделие, формирование перед ионным азотированием ультрамелкозернистой структуры материала, согласно изобретению ультрамелкозернистую структуру материала формируют путем пластической деформации асимметричной прокаткой, после чего посредством регулирования индукции электромагнитной системы, магнитное поле изменяют под обрабатываемое изделие и увеличивают градиент концентрации плазмы, тем самым увеличивая скорость ионного азотирования.

Рабочая камера заполняется газом, он нагревается и одновременно генерируется электромагнитное поле, посредством электромагнитной системы, над которой размещаются обрабатываемые изделия, после чего путем регулирования индукции электромагнитной системы, магнитное поле изменяется под конкретное изделие и увеличивает градиент концентрации плазмы, тем самым увеличивая скорость ионного азотирования.. В отличие от прототипа, в заявляемом изобретении УМЗ структуру материала формируют путем пластической деформации асимметричной прокаткой и последующим ионным азотированием. За счет того что скорость валков разная, происходит сдвиг слоев и образуется УМЗ структура (фиг. 1.).

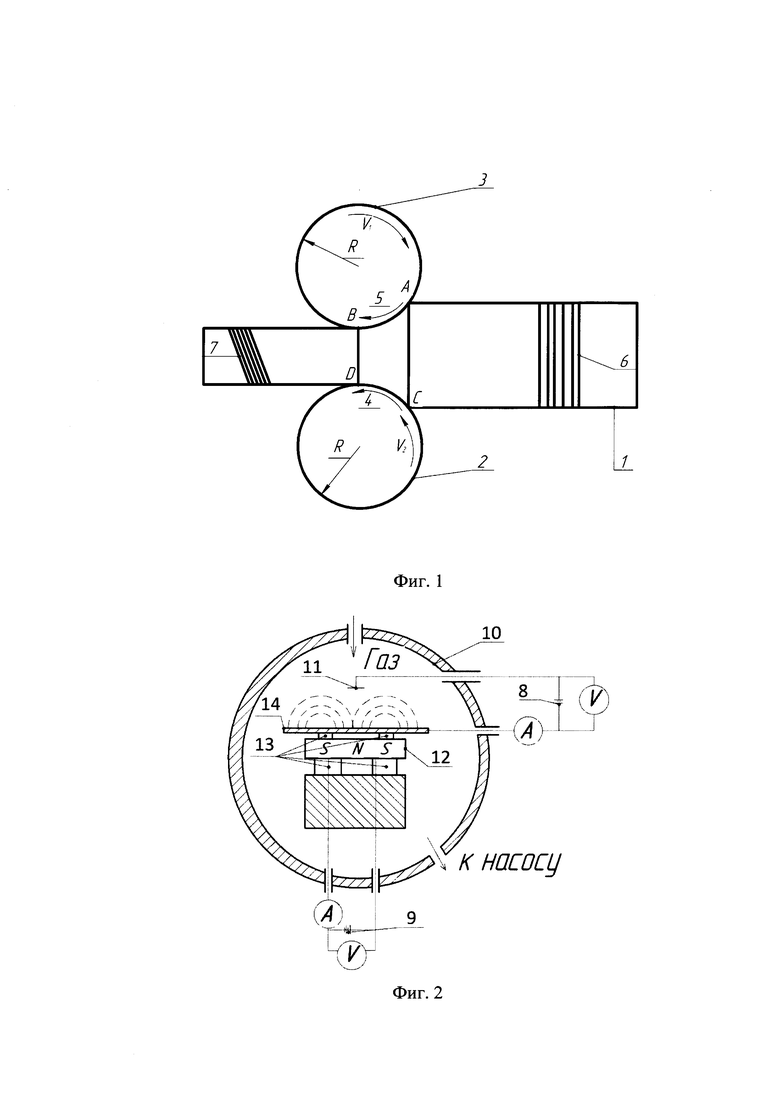

Существо изобретения поясняется чертежами. На фиг. 1 изображена схема формирования ультрамелкозернистой структуры материала путем асимметричного проката. На фиг. 2 изображена схема реализации способа ионного азотирования в магнитном поле.

Схема формирования ультрамелкозернистой структуры материала путем асимметричного проката содержит лист 1, валки 2 и 3, силы трения 4 и 5, слои металла до прокатки 6 и после прокатки 7.

Схема реализации способа ионного азотирования в магнитном поле содержит источники питания 8 и 9, камеру 10, анод 11, электромагнитную систему 12, изоляторы 13 и обрабатываемое тонколистовое изделия из стали 14.

Пример конкретной реализации способа

Получение УМЗ структуры заключается в следующем: лист 1 попадет под действие двух валков 2, 3, которые вращают с разными скоростями - V1=1000 мм/с и V2=500 мм/с. За счет силы трения 4,5, которая возникает на участках АВ и CD, слои материала 6 сдвигаются, образуя УМЗ структуру 7. После деформации изделия из стали 14 устанавливают в вакуумной камере 10 над электромагнитной системой 11. Затем в камере создают рабочее давление (Рраб=200 Па), необходимое для зажигания тлеющего разряда. В камеру подают смесь газов из аргона, азота и водорода (50% Ar, 35% N2, 15% Н2). Далее создают скрещенные электрические и магнитные поля путем подачи напряжения U=400 В источником питания 8 на электромагнитную систему 12. Во время процесса ионного азотирования, на источнике питания 8 регулируют силу тока, влияющую на конфигурацию скрещенных электрических и магнитных полей. Силу тока устанавливают таким образом, чтобы обрабатываемое изделие полностью находилось в области скрещенных электрических и магнитных полях. За счет увеличенного объема плазмы азота повышенной плотности, которую формируют в тороидальной области вращения электронов при помощи скрещенных электрических и магнитных полей, происходит нагрев изделий до температур 450°С, при этом азотирование происходит в течение 4-6 часов.

Заявленный способ имеет следующие преимущества: возможность регулирования конфигурацией скрещенных электрических и магнитных полей под изделие различных размеров, возможность обработки тонколистовых изделий, повышение прочностных характеристик стальных тонколистовых изделий за счет формирования ультрамелкозернистой структуры материала путем асимметричного проката, высокая технологичность процесса, экологическая чистота процесса за счет отсутствия вредных производственных выбросов в атмосферу, простота схемы обработки и сравнительно невысокая стоимость оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ В СКРЕЩЕННЫХ ЭЛЕКТРИЧЕСКИХ И МАГНИТНЫХ ПОЛЯХ | 2019 |

|

RU2711067C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2812940C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2017 |

|

RU2662518C2 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

| Способ обработки поверхности на стальных деталях | 2021 |

|

RU2766388C1 |

Изобретение относится к области химико-термической обработки, а именно к вакуумному ионно-плазменному азотированию, и может быть использовано в машиностроении для повышения надежности и долговечности тонколистовых изделий, изготовленных из быстрорежущей стали, а также позволяет интенсифицировать процесс азотирования. Способ обработки тонколистового стального изделия с ультрамелкозернистой структурой в магнитном поле включает формирование ультрамелкозернистой структуры изделия путем пластической деформации, подачу в камеру для азотирования рабочей газовой смеси с одновременным генерированием электромагнитного поля электромагнитной системой, над которой размещают обрабатываемое изделие. При этом во время азотирования посредством регулирования индукции электромагнитной системы магнитное поле изменяют под обрабатываемое изделие и увеличивают градиент концентрации плазмы для увеличения скорости ионного азотирования, а в качестве пластической деформации осуществляют асимметричную прокатку изделия посредством двух валков, которые вращают с разными скоростями V1, V2, при этом V1=1000 мм/с, а V2=500 мм/с. Технический результат: увеличение скорости азотирования, повышение контактной долговечности и износостойкости за счет формирования ультрамелкозернистой структуры материала путем интенсивной пластической деформации асимметричной прокаткой и последующим ионным азотированием в магнитном поле. 1 пр., 2 ил.

Способ обработки тонколистового стального изделия с ультрамелкозернистой структурой в магнитном поле, включающий формирование ультрамелкозернистой структуры изделия путем пластической деформации, подачу в камеру для азотирования рабочей газовой смеси с одновременным генерированием электромагнитного поля электромагнитной системой, над которой размещают обрабатываемое изделие, причем во время азотирования посредством регулирования индукции электромагнитной системы магнитное поле изменяют под обрабатываемое изделие и увеличивают градиент концентрации плазмы для увеличения скорости ионного азотирования, отличающийся тем, что в качестве пластической деформации осуществляют асимметричную прокатку изделия посредством двух валков, которые вращают с разными скоростями V1, V2, при этом V1=1000 мм/с, а V2=500 мм/с.

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| Песин А.М | |||

| и др | |||

| Исследования влияния скоростной асимметрии на параметры различных процессов листовой прокатки | |||

| Вестник МГТУ им.Г.И.Носова, 2012, N1, с.86, кол.2 | |||

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ В СКРЕЩЕННЫХ ЭЛЕКТРИЧЕСКИХ И МАГНИТНЫХ ПОЛЯХ | 2019 |

|

RU2711067C1 |

| УСТРОЙСТВО И СПОСОБ АЗОТИРОВАНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2615752C2 |

| УСТРОЙСТВО И СПОСОБ АЗОТИРОВАНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2614482C2 |

| JP 7118824 A, 09.05.1995 | |||

| Способ прокатки металлов | 1978 |

|

SU791435A1 |

| Способ изготовления текстурованной ленты из железо-кремнистых сплавов | 1975 |

|

SU559971A1 |

Авторы

Даты

2023-03-29—Публикация

2021-04-13—Подача