Изобретение относится к цветной металлургии, в частности к регенерации отработанного раствора серной кислоты, образующегося при очистке анодного хлоргаза в компрессорных установках для получения магния и хлора электролитическим методом.

Согласно общепринятой технологии при электролитическом производстве магния из его хлоридов на аноде выделяется газообразный хлор. Анодный хлоргаз находит широкое применение в химической промышленности, а также в металлургии для производства тетрахлорида титана. Обычно анодный хлоргаз содержит, %: Сl2 - 80-90; HCl - 2-3; СO2+СО - 1-3, остальное - воздух и возгоны (хлориды калия, магния, натрия) до 40 г/м3. Для дальнейшего использования в производстве тетрахлорида титана анодный хлоргаз осушают и очищают от твердых примесей. Осушение и очищение анодного хлоргаза осуществляют с помощью компрессорных установок. В качестве рабочей жидкости в компрессорных установках используют серную кислоту высокой концентрации марки «олеум» с содержанием свободного серного ангидрида SO3 – 19-24% (ГОСТ 2184). Вследствие повышения температуры серной кислоты от сжатия газа и взаимодействия с влагой анодного хлоргаза циркулирующую кислоту охлаждают в водяных холодильниках, а после возвращают отработанный раствор серной кислоты в компрессорные установки (кн. Производство магния. - Иванов А.И., Ляндрес М.Б., Прокофьев О.В. - М.: Металлургия. - 1979, стр. 235).

Недостатком данного способа переработки отработанного раствора серной кислоты является то, что в процессе неоднократного использования отработанный раствор серной кислоты загрязняется возгонами хлорных солей и разбавляется, концентрация отработанного раствора серной кислоты падает, что ведет к коррозии материала компрессорных установок, возникает проблема концентрирования отработанного раствора серной кислоты, а также и его очистка от примесей возгонов.

Известен способ переработки отработанного раствора серной кислоты (кн. Электролитическое получение магния. - Х.Л. Стрелец. - М.: Металлургия, 1972, с. 273), согласно которому очистку анодного хлоргаза осуществляют с помощью компрессорных установок. В качестве рабочей жидкости в компрессорах используют концентрированную серную кислоту, которая возгонами хлористых солей загрязняется и разбавляется. Когда ее концентрация падает ниже 93%, кислоту заменяют (во избежание сильной коррозии материала компрессора). При этом следует отметить, что на 1 тонну металлического магния образуется до 20 кг отработанного раствора серной кислоты, содержащей растворенный хлор. Растворимость активного хлора в отработанном растворе серной кислоты 0,09%. Отработанный раствор серной кислоты выводят из системы и сбрасывают в промышленную канализацию предприятия.

Недостатком данного способа переработки отработанного раствора серной кислоты, образующегося при очистке анодного хлоргаза в компрессорных установках, является значительное потребление объема концентрированной серной кислоты, большое количество сточных вод, содержащих токсичные вещества, в частности растворенный хлор.

Известен способ регенерации отработанных растворов, содержащих серную кислоту (патент РФ №2149221, опубл. 20.05.2000) по количеству общих признаков, принятый за аналог-прототип. В способе отработанные концентрированные растворы, содержащие серную кислоту, выводят из технологического процесса, после смешивают с промывными водами, и направляют в окислительный реактор для перемешивания барботажем воздуха с целью окисления ионов железа до трехвалентного состояния. Затем очищают отработанный раствор от твердых примесей с получением концентрата очищенной кислоты и осадка. После раствор последовательно проходит катодные пространства последующих электролизеров каскада с промежуточным отделением после каждой ступени образовавшихся гидроксидов металлов, а после отделения гидроксидов металлов на последней ступени каскада раствор пропускают через анодное пространство всех электролизеров каскада в направлении от последней ступени к первой. Выходящий из анодного пространства первого электролизера каскада раствор подвергают низкотемпературному испарению, после чего концентрат очищенной кислоты возвращают в технологический процесс, а сконденсированные пары воды направляют на промывочные операции. При высоких показателях очистки (серная кислота очищена от ионов железа на 99,5-99,8%) недостатком прототипа является то, что перед операцией очистки отработанные растворы, содержащие серную кислоту, разбавляют промывными водами, а после раствор подвергают низкотемпературному испарению с получением концентрата очищенной кислоты, что связано с существенными энергетическими затратами, так как процесс низкотемпературного испарения осуществляется с использованием дорогостоящей электроэнергии постоянного тока. Кроме того, при предварительном разбавлении отработанных концентрированных растворов, содержащих серную кислоту, промывными водами увеличивается объем раствора кислоты для последующей обработки, снижается движущая сила процесса очистки кислоты от примесей, увеличивается объем оборудования и соответственно количество воздуха, необходимого для эффективного проведения процессов массообмена.

Технический результат направлен на устранение недостатков прототипа и позволяет исключить сброс отработанного раствора серной кислоты, содержащий токсичный вещества и растворенный хлор в сточные воды. Все это позволит уменьшить загрязнение окружающей среды и улучшить экологию. Кроме того, позволит снизить затраты на приобретение концентрированной серной кислоты.

Технический результат достигается тем, что предложен способ регенерации отработанного раствора серной кислоты, образующегося при очистке анодного хлоргаза в компрессорных установках для получения магния и хлора электролитическим методом, включающий вывод отработанного раствора серной кислоты из системы циркуляции, очистку отработанного раствора, новым является то, что отработанный раствор серной кислоты подают в емкость, перемешивают с одновременным обесхлориванием отработанного раствора серной кислоты посредством барботажа сжатым воздухом в течение 15-20 минут при объемном расходе сжатого воздуха 80 м3/час на 1 м3 отработанного раствора, после чего однородную сернокислую суспензию разделяет на очищенный раствор серной кислоты и осадок, при этом очищенный раствор серной кислоты подают в емкость для очищенной серной кислоты и смешивают с олеумом при соотношении, равном 1:(0,54-0,96), после чего полученную концентрированную серную кислоту концентрацией не менее 97 масс. % подают в систему циркуляции, а осадок утилизируют в очистных сооружениях. Кроме того, однородную сернокислую суспензию разделяют на очищенный раствор серной кислоты и осадок центрифугированием.

Кроме того, однородную сернокислую суспензию разделяют на очищенный раствор серной кислоты и осадок фильтрацией.

Предложенный способ регенерации отработанного раствора серной кислоты, образующегося при очистке анодного хлоргаза в компрессорных установках для получения магния и хлора электролитическим методом, с применением новой последовательности действий, а именно: перемешивание отработанного раствора серной кислоты барботажем сжатым воздухом в течение 15-20 минут при объемном расходе сжатого воздуха 80 м3/час на 1 м3 отработанного раствора позволяет одновременно удалить растворенный хлор из отработанного раствора серной кислоты и получить однородную сернокислую суспензию. Отделение от однородной сернокислой суспензии осадка центрифугированием или фильтрованием позволяет более полно отделить твердые частицы, поступившие в отработанный раствор серной кислоты, в результате очистки анодного хлоргаза и тем самым снизить количество вредных компонентов в очищенном растворе серной кислоты. Смешивание очищенного раствора серной кислоты и олеума при соотношении, равном 1:(0,54-0,96), позволяет получить концентрированную серную кислоту концентрацией не менее 97 масс. % и использовать ее в системе циркуляции в качестве рабочей жидкости в компрессорных установках для получения магния и хлора электролитическим методом, тем самым исключить сброс отработанного раствора серной кислоты, содержащий токсичные вещества и растворенный хлор в сточные воды. Все это позволит уменьшить загрязнение окружающей среды и улучшить экологию. Кроме того, позволит снизить затраты на приобретение концентрированной серной кислоты.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе переработки отработанного раствора серной кислоты, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна"

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В результате поиска не было обнаружено новых источников и заявленные объекты не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

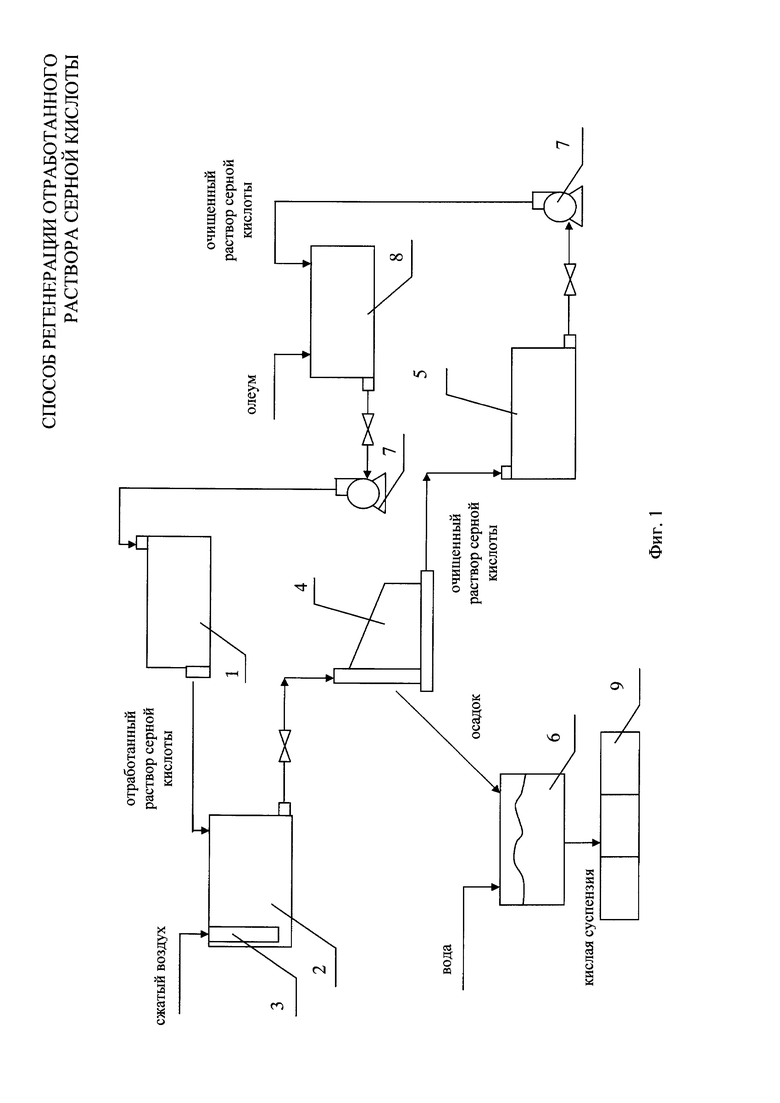

На Фиг. 1 приведена схема регенерации отработанного раствора серной кислоты, образующегося при очистке анодного хлоргаза в компрессорных установках для получения магния и хлора электролитическим методом, выполненная в следующем порядке: 1 - система циркуляции, 2 - емкость, 3 - барботер, 4 - центрифуга или барабанный вакуум-фильтр, 5 - емкость для очищенной серной кислоты, 6 - емкость для осадка, 7 - насосы, 8 - емкость для смешивания с олеумом, 9 - очистные сооружения. Способ регенерации отработанного раствора серной кислоты, образующегося при очистке анодного хлоргаза в компрессорных установках для получения магния и хлора электролитическим методом, осуществляется следующим образом.

Пример 1.

В процессе разложения хлормагниевого сырья электролизом на аноде выделяется газообразный хлор, который содержит большое количество примесей в виде твердых частиц. Это объясняется тем, что при температурах процесса электролиза, близких к 700°C, газовая фаза обогащена хлоридами магния, хлоридами калия и хлоридами натрия. Газообразный хлор в виде анодного хлоргаза, насыщенного парами электролита, собирается в анодном пространстве электролизера под перекрытием и за счет вакуумметрического давления, создаваемого хлорным компрессором, удаляется из электролизера. Анодный хлоргаз поступает на всасывающий патрубок ротационного жидкостного компрессора типа РЖК 1800/1,5, производительностью 1800 м3/час. Хлорный компрессор обеспечивает требуемое вакуумметрическое давление для отсоса анодного хлоргаза от электролизеров, осушку анодного хлоргаза. В качестве рабочей жидкости в компрессорной установке применяют концентрированную серную кислоту, с массовой долей H2SO4 от 96% до 98%. Компрессор всасывает серную кислоту вместе с анодным хлоргазом и нагнетает в кислотоотделитель. В кислотоотделителе отделяют основную часть серной кислоты, захваченную анодным хлоргазом, после чего она проходит через змеевиковый теплообменник, охлаждаемый камской водой, и вновь поступает на всас хлорного компрессора. Отработанную серную кислоту при достижении концентрации 92 масс. %, загрязненную возгонами и разбавленную за счет поглощения влаги анодного хлоргаза в процессе работы компрессора, периодически выводят из системы 1 циркуляции. Отработанный раствор серной кислоты откачивают из системы 1 циркуляции в емкость 2, снабженную барботером 3 в виде трубы, куда подают сжатый воздух (ТУ 05785388-99) под давлением 0,5МПа. В результате интенсивного перемешивания барботажем сжатого воздуха при объемном расходе сжатого воздуха 80 м3/час на 1 м3 отработанного раствора в емкости 2 обесхлоривают отработанный раствор серной кислоты. Перемешивают в течение 20 минут. Затем полученную однородную сернокислую суспензию направляют на центрифугу 4 типа ОГШ-202К-03 (центрифуга осадительная горизонтальная со шнековой выгрузкой осадка) производительностью по суспензии - 2 м3/час, где ее разделяют на очищенный раствор серной кислоты и осадок. Очищенный раствор серной кислоты загружают в емкость 5 для очищенной серной кислоты, объемом 2,1 м3. В емкость 8 для смешивания с олеумом центробежным насосом 7 типа Х72/20Д-Т-С, производительностью 72 м3/час, закачивают из емкости 5 очищенный раствор серной кислоты, в количестве 1000 кг, отбирают пробу для определения массовой доли H2SO4. После получения результатов анализа в емкость 8 заливают олеум технический (ГОСТ 2184-2013) с массовой долей свободного серного ангидрида (SO3) 19%, в количестве 956 кг, поддерживая соотношение очищенный раствор серной кислоты:олеум, равное 1:0,96. Смесь перемешивают, отбирают пробу для определения массовой доли H2SO4. В результате получают концентрированную серную кислоту концентрацией 98 масс. %, которую центробежным насосом 7 типа Х72/20Д-Т-С, производительностью 72 м3/час, возвращают в систему 1 циркуляции. Осадок загружают в емкость 6, где его распульповывают в воде, а после направляют на утилизацию в очистных сооружениях 9.

Пример 2.

То же, что и в примере 1, но полученную однородную сернокислую суспензию направляют на барабанный вакуум-фильтр 4 типа БОН 1-1,0-1К (барабанный общего назначения) с ножевым съемом осадка с площадью поверхности фильтрования 1 м2 производительностью по суспензии 0,4 м3/час, где ее разделяют на очищенный раствор серной кислоты и осадок. Очищенный раствор серной кислоты загружают в емкость 5 для очищенной серной кислоты, объемом 2,1 м3. В емкость 8 для смешивания с олеумом центробежным насосом 7 типа Х72/20Д-Т-С, производительностью 72 м3/час, закачивают из емкости 5 очищенный раствор серной кислоты, в количестве 1000 кг, отбирают пробу для определения массовой доли H2SO4. После получения результатов анализа в емкость 8 заливают олеум улучшенный (ГОСТ 2184-2013) с массовой долей свободного ангидрида (SO3) 24%, в количестве 810 кг, поддерживая соотношение очищенный раствор серной кислоты:олеум, равное 1:0,81. Смесь перемешивают, отбирают пробу для определения массовой долей H2SO4. В результате получают концентрированную серную кислоту концентрацией 98 масс. %, которую центробежным насосом 7 типа Х72/20Д-Т-С, производительностью 72 м3/час, возвращают в систему 1 циркуляции. Осадок загружают в емкость 6, где его распульповывают в воде, а после направляют на утилизацию в очистных сооружениях 9.

Пример 3.

То же, что и в примере 1, но отработанную серную кислоту выводят из системы 1 циркуляции при достижении концентрации 94 масс. %, загрязненную возгонами и разбавленную за счет поглощения влаги анодного хлоргаза в процессе работы компрессора. Отработанный раствор серной кислоты откачивают из системы 1 циркуляции в емкость 2, снабженную барботером 3 в виде трубы, куда подают сжатый воздух (ТУ 05785388-99) под давлением 0,5МПа. В результате интенсивного перемешивания барботажем сжатого воздуха при объемном расходе сжатого воздуха 80 м3/час на 1 м3 отработанного раствора в емкости 2 обесхлоривают отработанный раствор серной кислоты. Перемешивают в течение 15 минут. Затем полученную однородную сернокислую суспензию направляют на центрифугу 4 типа ОГШ-202К-03 (центрифуга осадительная горизонтальная со шнековой выгрузкой осадка) производительностью по суспензии 2 м3/час, где ее разделяют на очищенный раствор серной кислоты и осадок. Очищенный раствор серной кислоты загружают в емкость 5 для очищенной серной кислоты, объемом 2,1 м3. В емкость 8 для смешивания с олеумом центробежным насосом 7 типа Х72/20Д-Т-С, производительностью 72 м3/час, закачивают из емкости 5 очищенный раствор серной кислоты, в количестве 1000 кг, отбирают пробу для определения массовой доли H2SO4. После получения результатов анализа в емкость 8 заливают олеум технический (ГОСТ 2184-2013) с массовой долей свободного серного ангидрида (SO3) 19%, в количестве 632 кг, поддерживая соотношение очищенный раствор серной кислоты:олеум, равное 1:0,63. Смесь перемешивают, отбирают пробу для определения массовой доли H2SO4. В результате получают концентрированную серную кислоту концентрацией 98 масс. %, которую центробежным насосом 7 типа Х72/20Д-Т-С, производительностью 72 м3/час, возвращают в систему 1 циркуляции. Осадок загружают в емкость 6, где его распульповывают в воде, а после направляют на утилизацию в очистных сооружениях 9.

Пример 4.

То же что в примере 3, но полученную однородную сернокислую суспензию направляют на барабанный вакуум-фильтр 4 типа БОН 1-1,0-1К (барабанный общего назначения) с ножевым съемом осадка с площадью поверхности фильтрования 1 м2 производительностью по суспензии 0,4 м3/час, где ее разделяют на очищенный раствор серной кислоты и осадок. Очищенный раствор серной кислоты загружают в емкость 5 для очищенной серной кислоты, объемом 2,1 м3. В емкость 8 для смешивания с олеумом центробежным насосом 7 типа Х72/20Д-Т-С, производительностью 72 м3/час, закачивают из емкости 5 очищенный раствор серной кислоты, в количестве 1000 кг, отбирают пробу для определения массовой доли H2SO4. После получения результатов анализа в емкость 8 заливают олеум улучшенный (ГОСТ 2184-2013) с массовой долей свободного ангидрида (SO3) 24%, в количестве 541 кг, поддерживая объемное соотношение очищенный раствор серной кислоты:олеум, равное 1:0,54. Смесь перемешивают, отбирают пробу для определения массовой долей H2SO4. В результате получают концентрированную серную кислоту концентрацией 98 масс. %, которую центробежным насосом 7 типа Х72/20Д-Т-С, производительностью 72 м3/час, возвращают в систему 1 циркуляции. Осадок загружают в емкость 6, где его распульповывают в воде, а после направляют на утилизацию в очистных сооружениях 9.

Таким образом, предложенный способ регенерации отработанного раствора серной кислоты, образующегося при очистке анодного хлоргаза в компрессорных установках для получения магния и хлора электролитическим методом, позволяет исключить сброс отработанного раствора серной кислоты, содержащий токсичный вещества и растворенный хлор в сточные воды. Что позволит уменьшить загрязнение окружающей среды и улучшить экологию. И позволит снизить затраты на приобретение концентрированной серной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СИЛИКАТОВ МАГНИЯ | 2005 |

|

RU2290457C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ И ХЛОРА ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2008 |

|

RU2402642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРАТА СУЛЬФАТА КАЛЬЦИЯ | 2010 |

|

RU2437835C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2017 |

|

RU2639394C1 |

| СПОСОБ ОЧИСТКИ БАДДЕЛЕИТОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2356839C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРНУЮ КИСЛОТУ | 1999 |

|

RU2149221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА | 2010 |

|

RU2424195C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2141452C1 |

Изобретение относится к цветной металлургии. Отработанный раствор серной кислоты выводят из системы циркуляции и подают в емкость. Производят перемешивание с одновременным обесхлориванием посредством барботажа сжатым воздухом в течение 15-20 минут при объемном расходе сжатого воздуха 80м3/час на 1 м3 отработанного раствора. Затем однородную кислую суспензию разделяют центрифугированием или фильтрацией на очищенный раствор серной кислоты и осадок. Очищенный раствор подают в емкость для очищенной серной кислоты и смешивают с олеумом при соотношении, равном 1:(0,54-0,96). Полученную концентрированную серную кислоту концентрацией не менее 97 мас.% подают в систему циркуляции. Осадок утилизируют в очистных сооружениях. Обеспечивается исключение сброса отработанного раствора серной кислоты, содержащей растворенный хлор, в сточные воды. 2 з.п. ф-лы, 1 ил., 4 пр.

1. Способ регенерации отработанного раствора серной кислоты, образующегося при очистке анодного хлоргаза в компрессорных установках для получения магния и хлора электролитическим методом, включающий вывод отработанного раствора серной кислоты из системы циркуляции, очистку отработанного раствора, отличающийся тем, что отработанный раствор серной кислоты подают в емкость, перемешивают с одновременным обесхлориванием посредством барботажа сжатым воздухом в течение 15-20 минут при объемном расходе сжатого воздуха 80 м3/час на 1 м3 отработанного раствора, после чего однородную кислую суспензию разделяют на очищенный раствор серной кислоты и осадок, при этом очищенный раствор серной кислоты подают в емкость для очищенной серной кислоты и смешивают с олеумом при соотношении, равном 1:(0,54-0,96), после чего полученную концентрированную серную кислоту концентрацией не менее 97 масс. % подают в систему циркуляции, а осадок утилизируют в очистных сооружениях.

2. Способ по п. 1, отличающийся тем, что однородную кислую суспензию разделяют на очищенный раствор серной кислоты и осадок центрифугированием.

3. Способ по п. 1, отличающийся тем, что однородную кислую суспензию разделяют на очищенный раствор серной кислоты и осадок фильтрацией.

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРНУЮ КИСЛОТУ | 1999 |

|

RU2149221C1 |

| Способ регенерации отработанной серной кислоты | 1989 |

|

SU1805095A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ | 2006 |

|

RU2311341C1 |

| US 4490347 A, 25.12.1984 | |||

| DE 10113573 A1, 28.02.2002 | |||

| Х.Л | |||

| СТРЕЛЕЦ | |||

| Электролитическое получение магния | |||

| Москва: Металлургия, 1972, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

Авторы

Даты

2018-01-16—Публикация

2016-12-28—Подача