Изобретение относится к способам ре- г нерации отработанной серной кислоты, содержащей сульфаты железа,

Целью изобретения является интенсификация фильтрации за счет укрепления кристаллов сульфатов железа, упрощение способа, исключение газовых выбросов.

Это достигается в способе регенерации отработанной серной кислоты, содержащей сульфаты железа, включающем концентрирование исходной кислоты до содержания мас.% H2S04 с последующим отделением кристаллов сульфата железа фильтрацией и повторным концентрированней кислоты, в котором концентрирование исходной кислоты на обеих стадиях осуществляют путем смешения ее с серной кислотой

с концентрацией более 90 мас.%, причем на первой стадии смешение исходной и концентрированной кислот проводят в объемном соотношении 1:1-1,3 соответственно, при поддержании температуры смеси в пределах 125-130°С.

Сущность способа состоит в следующем: в месте смешения гидролизной серной кислоты с крепкой кислотой (массовая доля HzSO более 90%, т.е. купоросное масло, моногидрат, олеум) происходит локальный разогрев раствора до 125-130°С, что способствует образованию зародышей и росту кристаллов сульфата железа по кинетическому механизму. За счет разности температур в месте локального разогрева и во. всем объеме гидролизной серной кислоты

00

о ел о о ел

(50°С) происходит рост образовавшихся кристаллов до 60-80 мкм. В пределах указанных концентраций серной кислоты, пол- учаемой закреплением гидролизной кислоты крепкой серной кислотой, например купоросным маслом, т.е. в пределах 55- 65 мас.% отмечено выделение кристаллов сульфата железа 60-80 мкм. Кислота после закреплениями охлаждения подвергается фильтрации. Степень удаления сульфатов железа;регенер ированной кислоты при массовой доле HaSO 55-65% составляет 90,8- 94,2%, т.е. содержание сульфатов железа менее 1,0% мас.%.

Целесообразность соотношения гидролизной серной кислоты и крепкой, например купоросного масла на 1-й ступени закрепления в пределах 1:1-1,3 определяется получением 55-65%-ной серной кислоты, так как за пределами этих концентраций примеси сульфатов и других металлов выделяются в виде мелких кристаллов (менее 30 мкм), что загрязняет регенерированную кислоту.

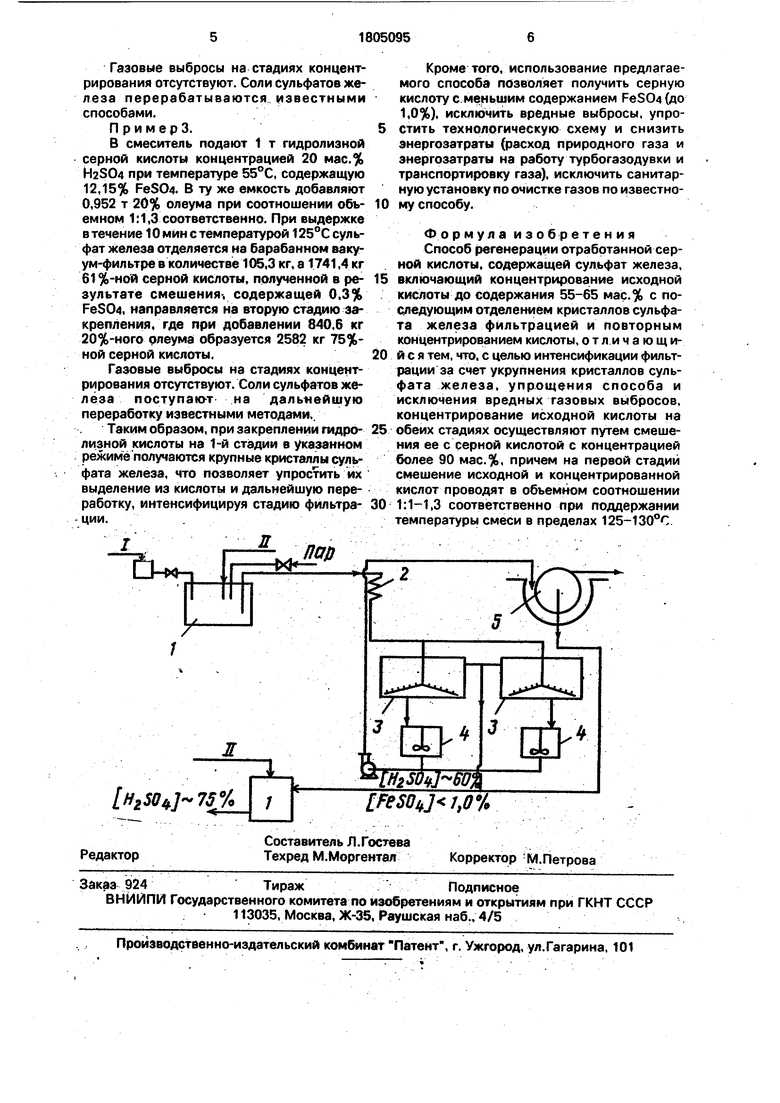

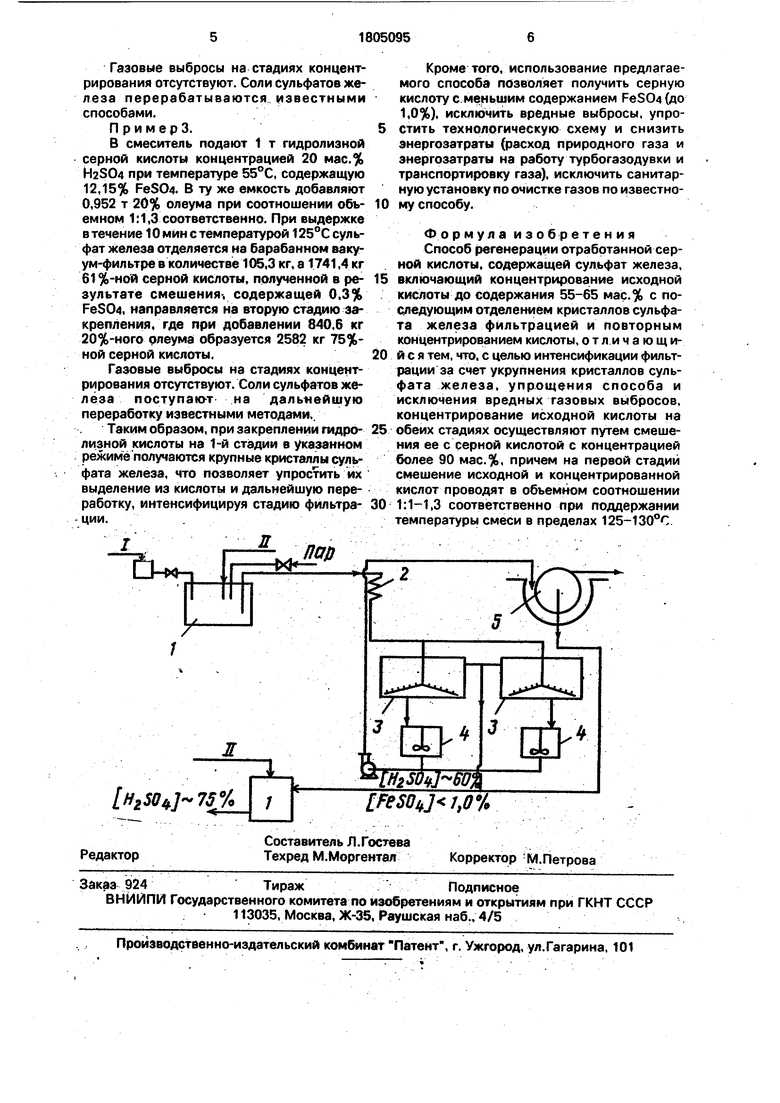

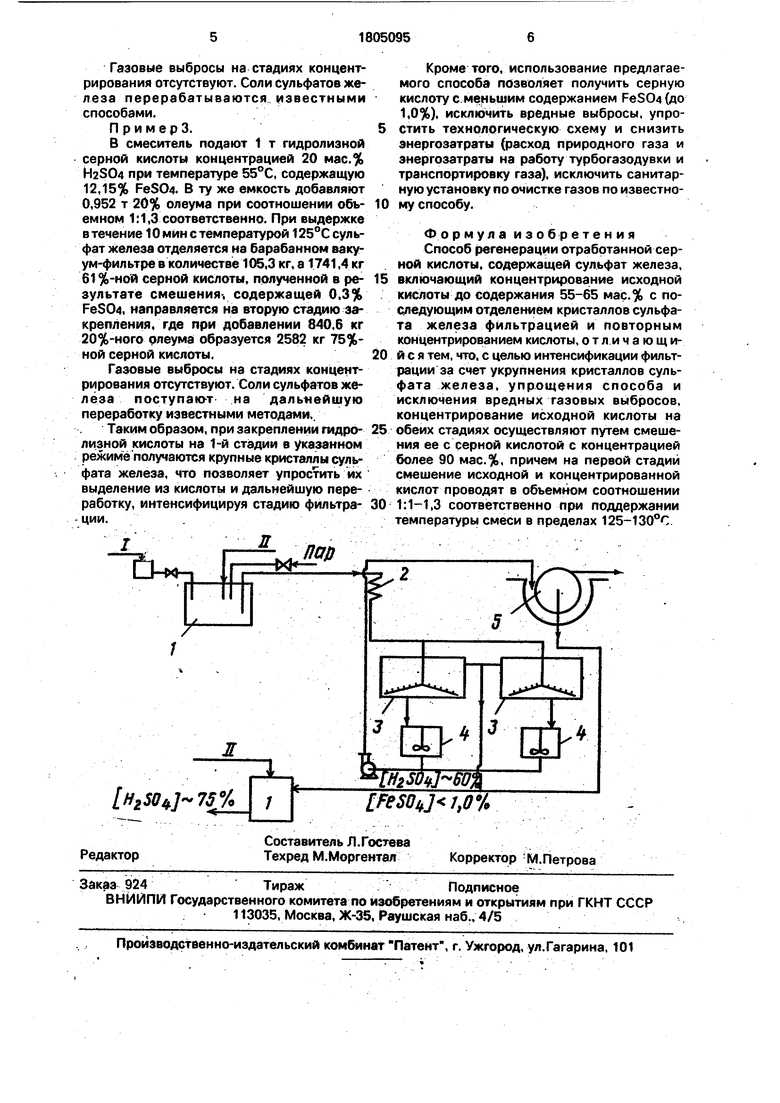

Введение процесса концентрирования гидролизной серной кислоты на первой стадии при температуре ниже 125°С не обеспе- чивает полноту высаливания сульфатов железа из серной кислоты. При увеличении температуры концентрирования выше 130°С происходит уменьшение размеров кристаллов сульфата железа, что ухудшает возможность их отделения от жидкой фазы. Способ осу ществпяется по технологической схеме, представленной на чертеже, где 1 - смеситель, 2 - холодильник, 3 - отстойник, 4 - пульпатор, 5 - вакуумный фильтр.

Предлагаемый способ регенерации гидролизной серной кислоты реализуется путем двухстадийного закрепления смешением, например, с купоросным маслом на обеих стадиях следующим образом: гидролизная серная кислота, содержащая 18-24 мас.% Н25См, 11 % РеЗСм смешивает- . ся при .соотношении 1:1-1,3 с купоросным маслом или олеумом, концентрированной серной кислотой (более 90 мас.% НаЗСм) и подается в смеситель 1, где при температуре 125-130°С образуются 55-65%-ная серная кислота и кристаллы одноводного железного купороса размером 60-80 мкм. Полученная суспензия охлаждается до 60- 65°С в холодильнике 2 и подается в отстойник 3. Шлам из нижней части отстойника 3 через пульпатор 4 поступает на вакуум- фильтр 5, где происходит его разделение. Отфильтрованный железный купорос подается на отмывку и сухую переработку или на перекристаллизацию из однородного в се- . миводный путем смешения его с водой в

соотношении 1:1-1,7 при температуре 30°С. Полученный при этом семиводный сульфат железа используется как сырье в производстве красных железоокисных пигментов.

Отделенный фильтрат поступает на вторую стадию концентрирования, куда из отстойника 3 подаются осветленная часть раствора и концентрированная серная кислота. Полученная при этом 75-ная серная кислота,

0 содержащая не более 1 мас,% FeS04, используется в производстве удобрений; Замена упарки смешением на 1-й стадии концентрирования уменьшает энергоемкость процесса и ликвидирует загрязнение

5 атмосферы.

Пример1.В смесительную камеру подает 1 т серной кислоты концентрацией 20 мас.% H2S04 при температуре 60°С, содержащую 12,15% Fe2S04. В эту же емкость

0 добавляют 1,027 т купоросного масла (93% H2S04) при соотношении 1:1,2 соответственно, массовая доля серной кислоты в смеси составляет 55% ..При выдержке в течение 10 мин с температурой 130°С сульфаты же5

леза выделяются в виде кристаллов размером 80 мкм.

После охлаждения смеси до 60°С отделяем на барабанном вакуум-фильтре сульфаты железа в количестве 105,3 кг FeSO4, a

0 55%-ная серная кислота в количестве 1775,5 кг, содержащая 0,7% FeS04, направляется на вторую ступень закрепления, где при использовании 1775,5 кг 93%-ной кислоты получена 75%-ная кислота а количестве

5 3551,0кг.

Газовые выбросы на стадиях концент- 1 рирования отсутствуют. Соли сульфатов железа после отделения их на барабанном вакуум-фильтре поступают на дальнейшую

0 переработку известными способами.

П р и м е р 2. В смесительную емкость подает 1 т серной кислоты концентрацией 23 мас.% H2S04 при температуре 65РС, содержащую 12,15% FeS04. В эту же ем5 костьдобавляют 1 т купоросного масла (93 % H2S04) при соотношении объемов 1:1 соответственно. Массовая доля серной кислоты в смеси составит 65% HaSQ. При выдержке в течение 10 мин с температурой 130°Ссуль0 фаты железа выделяются в виде кристаллов размеров 60 мкм.

После охлаждения смеси до 60°С отделяем на барабанном вакуум-фильтре суль- 5 фаты железа (105,3 кг), При этом 1727,5 кг 65%-ной серной кислоты, содержащей 0,3% сульфата железа, направляется на вторую стадию концентрирования. При использовании 1,34 т 93%-ной серной кислоты получается 3067,5 кг 75%-ной серной кислоты.

Газовые выбросы на стадиях концент- рирования отсутствуют, Соли сульфатов железа перерабатываются известными способами.

П р и м е р 3.

В смеситель подают 1 т гидролизной серной кислоты концентрацией 20 мас.% H2$0/i при температуре 55°С, содержащую 12,15% FeS04. В ту же емкость добавляют 0,9$2 т 20% олеума при соотношении объ- емйом 1:1,3 соответственно. При выдержке в течение 10 мин с температурой 125°С сульфат железа отделяется на барабанном вакуум-фильтре в количестве 105,3 кг, а 1741,4 кг 61%-ной серной кислоты, полученной в ре- зул;ьтате смешения, содержащей 0,3% FeSfo/j, направляется на вторую стадию за- креЬления, где при добавлении 840,6 кг 20%-ного олеума образуется 2582 кг 75%- ной; серной кислоты.

Тазовые выбросы на стадиях концент- риррвания отсутствуют. Соли сульфатов желез поступают на дальнейшую переработку известными методами,

Таким образом, при закреплении гидролизной кислоты на 1-й стадии в указанном режиме получаются крупные кристаллы сульфата железа, что позволяет упростить их выделение из кислоты и дальнейшую переработку, интенсифицируя стадию фильтра- - ции.

Кроме того, использование предлагаемого способа позволяет получить серную кислоту с меньшим содержанием РеЗОд (до 1,0%), исключить вредные выбросы, упростить технологическую схему и снизить энергозатраты (расход природного газа и энергозатраты на работу турбогазодувки и транспортировку газа), исключить санитарную установку по очистке газов по известному способу.

Формула изобретения Способ регенерации отработанной серной кислоты, содержащей сульфат железа,

включающий кон центрирование исходной кислоты до содержания 55-65 мас.% с последующим отделением кристаллов сульфата железа фильтрацией и повторным концентрированием кислоты, о т ли ч а ю щ ии с я тем, что, с целью интенсификации фильтрации за счет укрупнения кристаллов сульфата железа, упрощения способа и исключения вредных газовых выбросов, концентрирование исходной кислоты на

обеих стадиях осуществляют путем смешения ее с серной кислотой с концентрацией более 90 мас.%, причем на первой стадии смешение исходной и концентрированной кислот проводят в объемном соотношении

1:1-1,3 соответственно при поддержании температуры смеси в пределах 125-130°С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ | 2006 |

|

RU2311341C1 |

| Способ получения фтористого водорода | 1990 |

|

SU1757998A1 |

| Способ управления процессом получения оксима циклогексанона | 1990 |

|

SU1736974A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1995 |

|

RU2092436C1 |

| Способ переработки жидких кислых отходов производства редких металлов | 1989 |

|

SU1731723A1 |

| Способ получения натриевой соли п-нитрохлорбензол-о-сульфокислоты | 1986 |

|

SU1368311A1 |

| Способ получения раствора циркониевого дубителя кож | 1990 |

|

SU1747387A1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ | 2024 |

|

RU2840984C1 |

| Способ регенерации гидролизной серной кислоты | 1980 |

|

SU882919A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1620419A1 |

Авторы

Даты

1993-03-30—Публикация

1989-12-07—Подача