Изобретение относится к технологии металлов и может быть использовано для термической обработки деталей.

Цель изобретения - повышение антифрикционных свойств изделий.

Сущность предлагаемого способа комплексной обработки заключается в том, что при скоростном нагреве электронным лучом изделия происходит прогрев сплава до необходимой температуры на требуемую глубину, обезгаживание поверхностного слоя, очистка от летучих примесей. Тем самым этот слой подготавливается для наилучшего смачивания наносимым материалом. Последующий скоростной нагрев наплавляемого металла, обеспечивает дегазацию его поверхности, а после расплавления материала очистку от газов и примесей по всему объему и создает благоприятные возможности для практически одновременного взаимодействия всей поверхности изделия с наносимым материалом. Это благоприятно сказывается на повышении прочности сцепления покрытия с основной.Высокая скорость нагрева поверхности подложки ведет к существенному измельчению структуры сталей и титановых сплавов, Нагрев поверхности стали и титанового сплава до температур, превышающих критические, создает возможность самозакалки нагретого объема материала путем последующего охлаждения отводом тепла в холодную сердцевину детали. Нагрев с высокими скоростями имеет следствием высокие скорости самоохлаждения поверхностных слоев, что обеспечивает повышенный уровень прочности сплавов. Глубина упрочненного слоя на поверхности детали может достигать от десятых долей миллиметра до нескольких миллиметров. Наличие вакуума предотвращает окисление поверхности изделия и наплавляемого материала, что чрезвычайно важно для титановых сплавов и улучшает сцепление покрытия с основой. Применение электронного луча, наличие возможности точно контролировать размею

ры нагреваемого участка, обеспечение возможности равномерного нагрева поверхности заготовки и значительное различие в теплопроводности материалов основы (сплавов на основе желнза и титана) и по- крытия (медь, бронза и др.) предотвращают оплавление поверхности изделия, Толщины наносимых слоев, которые можно получать предлагаемым способом, находятся в диапазоне от нескольких микрометров до мил- лиметров, причем толщины слоев легко контролировать.

Нагрев поверхности заготовки ниже 800°С не обеспечивает равномерности толщины покрытия, так как при последующем расплавлении медного сплава резко увеличивается теплоотвод на массу изделия, что может привести к затвердеванию расплава до достижения полного смачивания поверхности, Определено, что минимальной вели- чиной удельной мощности для нагрева поверхности до 800°С является 0,9 кВт/см2. 8 этом случае после прекращения воздействия луча самоохлажденме материала происходит со скоростью, превышающей критическую скорость закалки. Нагрев поверхности заготовки выше 1000°С недопустим ввиду того, «то при последующем наплавлении медного сплава происходит дальнейшее повышенна температуры ме- талла изделия. Это связано с чрезмерным перегревом сталей и титановых сплавов выше закалочных темпере гур, что вздет к огрублению зеренной микроструктуры. В свою очередь, это ухудшает механические характеристики сталей и сплавов.

Нагрев медного сплава при его расплавлении со скоростью менее 50°С/с требув длительного аоздейсл ей я электронного луча (более 20 с) для достижения требуемой тем пературы основы и наплавляемого сплава Это приводит к глубокому прогреву изделия, что препятствует последующему ох лаждению нагретого слоя со скоростью, превышающей критичес кую скорость закал ки. При использовании скорости нагрева выше 300°С/с для придания металлу основы и наплавляемому сплаву необходимой температуры должны применяться короткие времени воздейстЕия луча (до 0,1 с и менее). Такие значения соот ветствукя величине удельной мощности, превышающей 2,5 кВт/см2 При этих значениях параметров нагрева, хотя и происходит самозакалка металла основы, упрочнению можег под- вергатьсяслой незначительной глубины (порядка нескольких микрометров), сложно обеспечить равномерность нагрева всех участков, контролирован ь температуру, ч го может привести к оплавлению, искажению

геометрии поверхности изделия. Наблюдается большой перепад температуры по сечению детали (градиент температуры достигает ю3 С/мм и более). Равномерность толщины покрытия оказывается неудовлетворительной.

Нагрев наплавляемого сплава должен проводиться до температуры не ниже температуры его плавления. В противном случае не произойдет смачивания основного материала наплавляемым ЕЧЭДНЫМ сплавом, не будет достигнута поставленная цель. Перегрев наплавляемого сплава до величины 1-1,2 температуры его плаьлечия обеспечивает достижение любой максимальной требуемой температуры закалки стали или титанового сплава (так, для случая наплавки меди 1,2 С). Применение температуры выше 1,2 ТПр связано со значительным перегревом сталей и титановых сплавогз над закалочными гемпературами, ростом зерен металла и ухудшением механических свойств сталей и сплавов,

Таким образом, показано, что для упрочнения изделий необходимо нагревать поверхность металлической подложки электронным лучом до темпеоатуры 800 1000°С, затем наплавляемый сплав до температуры (1- 1,2) температуры его плавления. Причем, нагрев требуется проводить со скоростями в диапазоне or 50 до 3000°С/с. Такой единый режим наг;чзва обеспечивает в одном цикле обработки придание поверхности изделия комплекса зысокмх прочностных ш антифрикционных свойств,

Изобретение иллюстрируется следующими конкретными примерами.

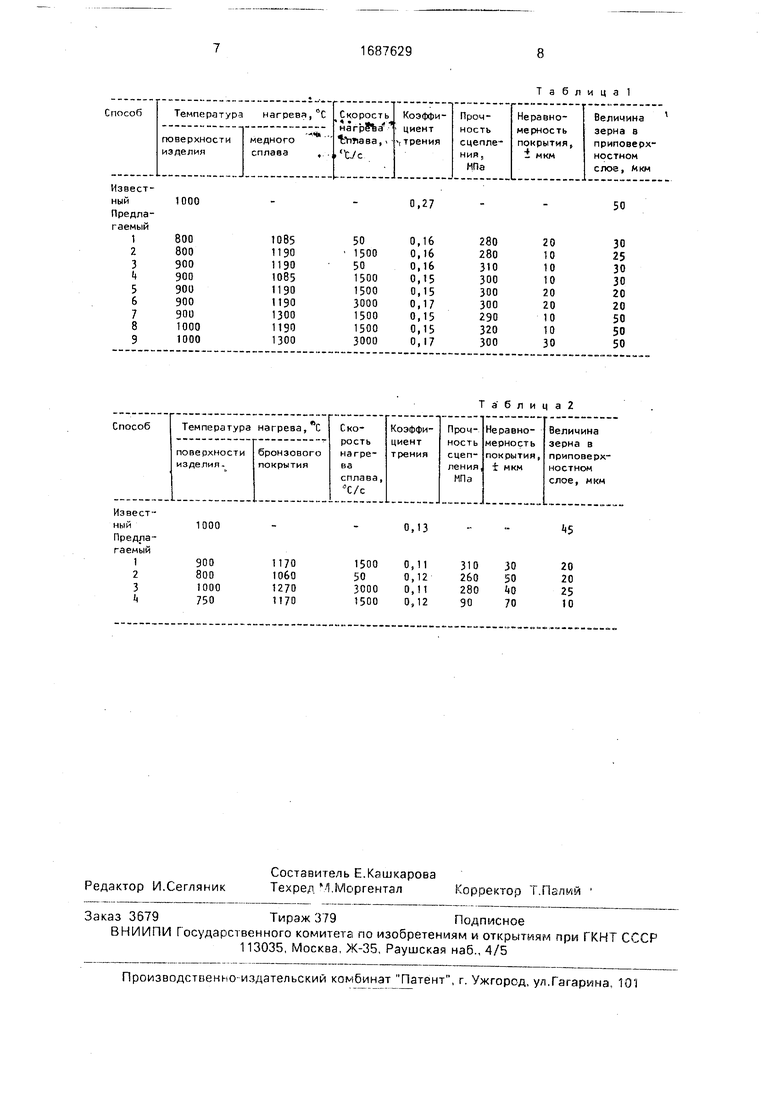

Проводили комплексную электроннолучевую обработку - упрочнению титановых сплавов в частности , и ряда сталей, например, стали 40 с одновременным нанесением на их поверхность медных сплавов по ГОСТ 16130-85, М1. БрАМц 9-2, Обработку осуществляли на установке А308.07 со значениями удельной мощности нагрева 0,7-3 кВт/см2

Развернутый электронный луч направляли на поверхность упрочняемого изделия и нагревали до 750, 800, 900, 1000, 1050°С. При этом, температуру контролировали с помощью оптического пирометра АПИР-С. В качестве изделий использовались образцы для исследований коэффициента грения и прочности сцепления. Затем нзппааляе- мые материала в виде проволоки диаметром 2 мм или порошка с помощью специального устройства подавали в зону воздействия луча и нагревали до температур- 1000,1085,1190,1300м 1400°С в случае сплава М1 0 пл Ю85°С) и 1000, 1060, 1170

1270 и 1400°С - БрАМц9-2 (ТПл 1060°С). Нагрев осуществляли со скоростями 40, 50, 1500, 3000 и 3500°С/с.

После обработки проводились металлографические, трибологические исследова- ния и испытания на прочность сцепления.

Металлографические исследования покрытия показали, что при наплавке М1 на сплав ВТ6 формируется слой эвтектики с остаточной медью. Происходит измельче- ние зерен сплава ВТ6. Поры, раковины в слое и на границе со сплавом ВТ6 отсутствуют. Измерялась микротвердость основного материала на поперечных шлифах образцов. В исходном сплаве она равна 2,5 ГПа, в упрочненном слое, находящемся под наплавленным слоем меди, достигаете ГПа. Глубина упрочненного слоя составляет 0,1- 1,5 мм. Микроструктура закаленного сплава ВТ6 мелкодисперсный мартенсит.

Результаты измерений коэффициента трения, прочности сцепления покрытия с подложкой и неравномерности толщин на плавленных покрытий приведены в табл. 1. Вследствие комплексного упрочнения по предложенным режимам наряду с повышением твердости металла основы происходит значительное улучшение антифрикционных характеристик поверхности изделия, наблюдается высокая прочность сцепления покрытия с основой.

В случае наплавки бронзы БрАМц 9-2 на сталь 40 металлографические исследования показали, что слой бронзы на образцах плотный, однородный и равномерный. По- ры, раковины в слое и на границе со сталью отсутствуют. Микротвердость упрочненного слоя образца из стали 40 достигает 10 ГПа против 3 ГПа исходного материала. Микроструктура - мелкоигольчатый мартенсит. Глубина упрочнения для разных режимов составляет 0,1-2 мм. Измерения коэффициента трения, прочности сцепления и неравномерности толщин покрытий показали результаты, близкие к полученным для слу- чая упрочнения сплава ВТ6 (табл. 2).

Величины удельной мощности луча, соответствующие оптимальным значениям температуры нагрева поверхности и скорости нагрева медного сплава, находятся в диапазоне 0,9-2,5 кВт/см2.

Таким образом, применение предлагаемого способа упрочнения поверхности изделия с одновременным нанесением антифрикционных покрытий дает возможность придать металлу основы высокую твердость, обеспечивает получение плотных износостойких антифрикционных слоев на титановых и стальных деталях. Благодаря малому времени пребывания материалов основы при высоких температурах (от долей до нескольких секунд) не происходит рост зерна металлов, что способствует формированию высоких прочностных свойств.

Имеется возможность варьирования триботехническими характеристиками поверхности изделий благодаря изменению химического состава наносимого покрытия.

Поверхность изделия, а также наплавляемый материал, во время нанесения покрытия не окисляются, не загрязняются посторонними примесями. Вместо изготовления части детали из массивной заготовки, механически крепящейся к основной части изделия, в предлагаемом способе нанесенный слой имеет малую толщину. Получаемые антифрикционные слои равномерны.по всему сечению, толщина их может составлять от нескольких микрометров до нескольких миллиметров. Глубины упрочненных слоев могут составлять 0,1-2 мм, микротвердость 8-10 ГПа.

Искажения формы изделия при обработке не происходит, так как отсутствует оплавление основы. Ввиду малой глубины нагрева детали коробления изделия не наблюдается.

Формула изобретения Способ поверхностного упрочнения металлических изделий, включающий нагрев поверхности изделия развернутым электронным лучом, отличающийся тем, что, с целью повышения антифрикционных свойств поверхность изделия предварительно нагревают развернутым электронным лучом до 800-1000°С, а затем наплавляют на нее медный сплав путем нагрева последнего лучом со скоростью 50- 3000°С/с до температуры (1,0-1,2) ТПл, где Тпл - температура плавления медного сплава.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2013 |

|

RU2527511C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОВЕРХНОСТНОГО СЛОЯ В МАТЕРИАЛЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2007 |

|

RU2385968C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

Изобретение относится к технологии металлов и может быть использовано для химико-термической обработки изделий. Целью изобретения является повышение антифрикционных свойств изделий. Способ предусматривает нагрев поверхности развернутым электронным лучом до температуры 800-1000°С, последующее нанесение на нее медного сплава и нагрев последнего электронным лучом со скоростью 50- 3000°С/с до температуры (1,0-1,2) Тпл медного сплава.2 табл.

Та блица2

| Коваленко B.C | |||

| Лазерное и электроннолучевое упрочнение металлов | |||

| М.: Наука, 1986 | |||

| Способ поверхностной термической обработки изделий | 1980 |

|

SU908851A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-30—Публикация

1989-01-16—Подача