Изобретение относится к обработке сварных соединений для повышения их усталостной прочности и может быть использовано в машиностроении, судостроении, авиационной промышленности, химическом машиностроении и других отраслях промышленности.

Повышение усталостной прочности обычно достигается путем уменьшения концентрации напряжений и уменьшения остаточных растягивающих напряжений или создания благоприятных сжимающих напряжений в сварном шве.

Одним из возможных способов уменьшения концентрации напряжений является удаление выпуклости (усиления) сварного шва путем фрезерования.

Известен способ обработки сварных соединений удалением выпуклости сварного шва фрезерованием (Кувшинский В.В. Фрезерование./ В.В. Кувшинский. - М., «Машиностроение», 1977. - С. 96-99).

Недостатком способа является то, что остаточные растягивающие напряжения в сварном шве практически не меняются.

Уменьшение остаточных сварочных напряжений возможно способами пластического деформирования сварного шва.

Известен способ обработки сварного соединения специальным инструментом для сварки трением с перемешиванием, в процессе которого происходит пластическая деформация сварного шва, при этом растягивающие напряжения в сварном шве уменьшаются или даже переходят в сжимающие (Fuller С.A. study of friction stir processing tool designs for microstructural modifications as demonstrated in aluminum fusion welds / C. Fuller, M. Mahoney and W. Bingel. // 5th International Friction Stir WeldingConference. - Metz, France, 14-16 Septemder 2004. - P. 11).

К недостаткам способа следует отнести неравномерность пластической деформации по длине сварного шва при обработке, а также чрезмерное усилие на инструмент при большом усилении сварного шва и остающуюся концентрацию напряжений в зоне перехода от металла шва к основному металлу.

Наиболее близким по технической сущности и достигаемому результату является, способ обработки сварных соединений и инструмент для его осуществления (патент РФ №2507048, МГЖ В23K 37/00, 2013 г.). Он предусматривает установку и закрепление сварного соединения на подкладку, выполненную с канавкой, расположенной вдоль линии перемещения инструмента. Инструмент представляет собой фрезу диаметром D, содержащую на торце цилиндрический выступ диаметром d, высотой h и скруглением кромки торца радиусом R=0,05-0,5 мм. Обработку осуществляют при погружении выступа, находящегося на торце фрезы, в металл сварного соединения с последующим продольным перемещением изделия относительно инструмента. Угол α установки цилиндрической фрезы определяют из условия обеспечения при ее продольном перемещении съема избыточной величины усиления сварного шва передней частью фрезы и его пластического деформирования цилиндрическим выступом на величину f до уровня основного металла, при этом угол наклона фрезы относительно вертикали вычисляется по формуле α=arc Sin 2f/d.

Передняя часть фрезы снимает избыточную выпуклость, а цилиндрический выступ пластически деформирует сварной шов, сварного шва его до уровня основного металла, при этом задняя часть фрезы не касается пластически деформированного металла.

Недостатком способа является то, что при пластическом деформировании часть металла сварного шва вытесняется в одну из его сторон, образуя так называемый «облой», что создает концентрацию напряжений вдоль шва. Для удаления облоя требуется дополнительная обработка.

Техническим результатом изобретения является обработка сварных соединений для повышения их усталостной прочности, включающая срезание избыточной части усиления сварного шва и его пластическое деформирование с одновременным удалением образующегося при этом «облоя».

Технический результат достигается тем, что способ обработки сварного соединения цилиндрической фрезой, выполненной с коническим выступом на нижнем торце, отличается тем, что фрезу устанавливают под углом ϕ1, равным углу ϕ с заданным допустимым отклонением так, чтобы нижняя точка торца фрезы касалась основного металла сварного соединения, и перемещают фрезу вдоль сварного соединения углом вперед, при этом осуществляют снятие избыточной величины усиления сварного шва передней частью фрезы, осадку металла сварного шва коническим выступом на величину 0,1-0,8 мм и срезание торцом задней части фрезы облоя до уровня основного металла.

Угол ϕ1 выбирается равным углу ϕ, для того, чтобы образующая конуса и точка С лежали в одной горизонтальной плоскости.

Величина осадки сварного шва 0,8 мм выбрана из-за необходимости ограничения предельной величины нагрузки на инструмент и на станок.

Задаваемая величина осадки сварного шва в пределах 0,1-0,8 мм выбирается из экспериментально определяемого условия получения в шве напряжений растяжения, близких к нулю, или получения остаточных напряжений сжатия.

При такой обработке сварного шва вращающимся инструментом происходит снятие избыточной величины усиления шва передней частью фрезы, осадка металла шва коническим выступом на величину 0,1-0,8 мм и срезание торцом задней части фрезы «облоя» до уровня основного металла.

Технический результат изобретения достигается также тем, что цилиндрическая фреза для обработки сварного соединения, выполненная с выступом на нижнем торце, отличается тем, что выступ выполнен в виде конуса, основание которого расположено на нижнем торце фрезы, и имеет диаметр, равный d, при этом угол ϕ между основанием конуса и его боковой поверхностью равен ϕ=arc Sin [(0,1-0,8)/d].

Предпочтительно диаметр d должен быть больше ширины шва не менее чем на 3-4 мм.

Технический результат изобретения достигается также тем, что цилиндрическая фреза для обработки сварного соединения, выполненная с выступом на нижнем торце, отличается тем, что она снабжена сменным стержнем с диаметром, равным d, установленным внутри нее, при этом упомянутый выступ выполнен в виде конуса, основание которого расположено на нижнем торце сменного стержня, а угол ϕ между основанием конуса и его боковой поверхностью равен ϕ=arc Sin [(0,1-0,8)/d].

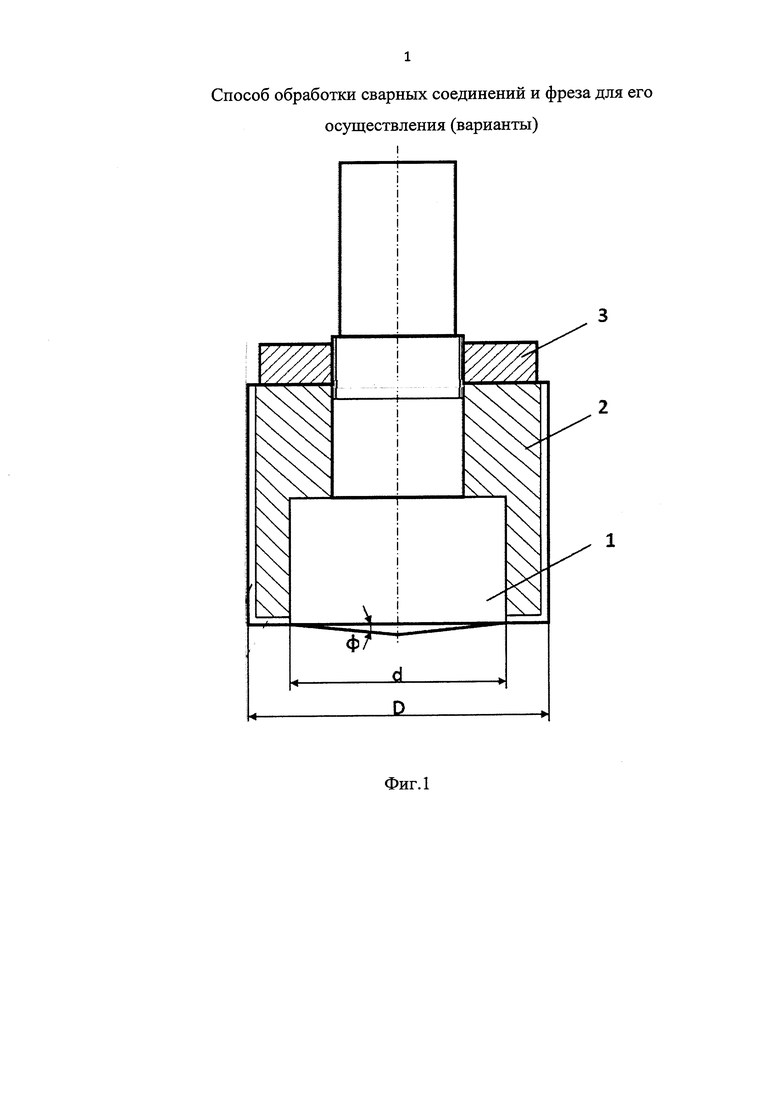

На фиг. 1 приведен разрез инструмента, где D - внешний диаметр фрезы, d - внутренний диаметр фрезы (в том числе, диаметр сменного стержня с конусом на торце), ϕ - угол между основанием конуса и его боковой поверхностью, 1 - сменный стержень, 2 - фреза, 3 - гайка для закрепления сменного стержня.

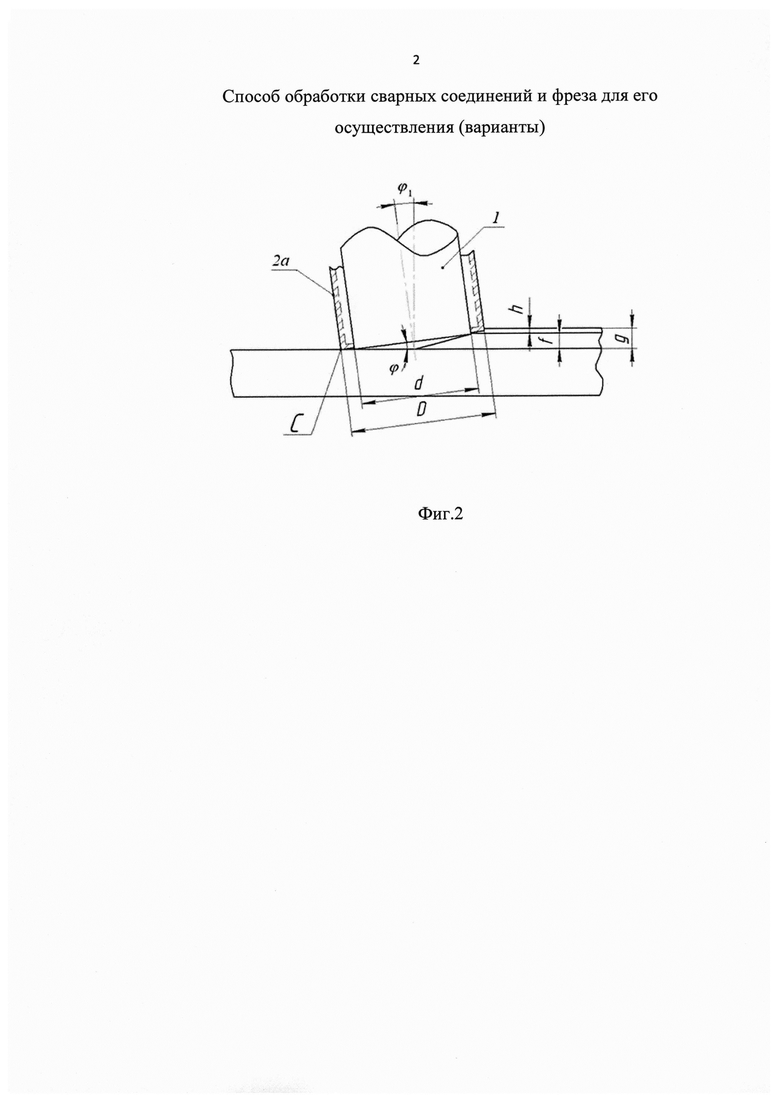

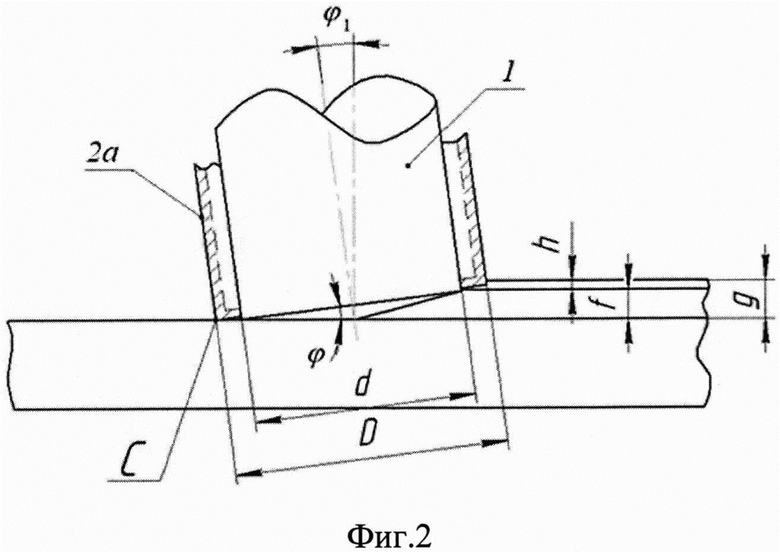

На фиг. 2 показана схема обработки сварного шва, где: 1 - стержень, 2а - зубья фрезы,

g - высота усиления шва до его обработки;

f - величина осадки сварного шва, задаваемая в пределах 0,1-0,8 мм;

ϕ1 - угол наклона инструмента относительно вертикали;

ϕ - угол конусного выступа у основания конуса;

h - избыточная высота усиления сварного шва, срезаемая передней частью фрезы;

С - нижняя точка торца фрезы.

Обработку сварного соединения осуществляют вращающимся инструментом, установленным под углом ϕ1 к вертикали до касания основного металла, с последующим его продольным перемещением вдоль изделия углом вперед.

Ниже приведен пример осуществления изобретения.

Из алюминиевого сплава АМг6 аргонодуговой сваркой неплавящимся электродом с присадочной проволокой изготовлены стыковые соединения длиной 300 мм, шириной 200 мм, толщиной 12 мм. Высота усиления сварного шва g=2-3,5 мм, ширина шва е=14-16 мм.

Для осуществления заявляемого способа использовали цилиндрическую фрезу с наружным диаметром D=63 мм и внутренним отверстием диаметром d=40 мм. Задавшись величиной осадки сварного шва f=0,5 мм, определили угол ϕ = arc Sin (f/d) = arc Sin(0,5/40) = 43'. Во внутреннее отверстие фрезы вставили и зафиксировали шпонкой и гайкой стальной стержень с конусом на торце, имеющим у основания угол ϕ так, чтобы образующая конуса стержня и наружная кромка фрезы оказались в одной плоскости.

На стол фрезерного станка установили сварное соединение и закрепили прижимами к столу. Закрепили инструмент в шпиндель станка и повернули его на угол ϕ1 относительно вертикали углом вперед по отношению к направлению движения инструмента.

В качестве привода вращения инструмента и перемещения изделия использовали универсальный фрезерный станок 6К82Ш.

Установили следующие технологические параметры обработки:

- скорость вращения инструмента 12 с-1 (710 об/мин),

- скорость перемещения изделия относительно инструмента 80 мм/мин.

Включили вращение инструмента, столом станка подняли сварное соединение до касания инструментом основного металла. Инструмент подвели к началу сварного шва, включили подачу охлаждающей эмульсии и продольное перемещение изделия относительно инструмента и таким образом осуществили обработку сварного соединения. При этом:

- передняя часть фрезы срезала избыточную высоту усиления сварного шва h;

- конический выступ осаживал металл шва на заданную величину f=0,5 мм до уровня основного металла;

- задняя кромка фрезы срезала облой до уровня основного металла.

В результате было получено сварное соединение без облоя.

Аналогичные результаты были получены при величине осадки сварного шва f, равной 0,1 мм и 0,8 мм.

Таким образом, предлагаемый способ с помощью предлагаемого инструмента позволяет обрабатывать сварные соединения для повышения их усталостной прочности, включая пластическое деформирование, с одновременным удалением образующегося при этом облоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507048C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2318204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| ДАВИЛЬНЫЙ РОЛИК | 2002 |

|

RU2212299C1 |

| Способ обработки изделий и комбинированный инструмент для его осуществления | 1985 |

|

SU1306655A1 |

| Устройство для клепки | 1978 |

|

SU795711A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ШАРОВЫХ ПАЛЬЦЕВ | 2006 |

|

RU2317885C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2043185C1 |

| Способ изготовления сварных стыковых соединений | 1984 |

|

SU1159741A1 |

Изобретение относится к области обработки сварных соединений. На сварное соединение воздействуют вращающейся цилиндрической фрезой, имеющей на нижнем торце конический выступ с диаметром основания d и с углом между основанием и боковой поверхностью конуса ϕ=arc Sin [(0,1 - 0,8)/d], при этом фрезу устанавливают под углом φ1, равным углу φ, так, чтобы нижняя точка торца фрезы касалась основного металла, с последующим перемещением фрезы вдоль сварного шва углом вперед. Использование изобретения позволяет производить обработку сварных соединений с пластическим деформированием, повышающим их усталостную прочность, при этом одновременно удаляется облой до уровня основного металла. 3 н.п. ф-лы, 2 ил.

1. Способ обработки сварного соединения цилиндрической фрезой, выполненной с выступом в виде конуса на нижнем торце и углом ϕ между основанием конуса и его боковой поверхностью, отличающийся тем, что фрезу устанавливают под углом ϕ1, равным углу ϕ с заданным допустимым отклонением так, чтобы нижняя точка торца фрезы касалась основного металла сварного соединения, и перемещают фрезу вдоль сварного соединения углом вперед, при этом осуществляют снятие избыточной величины усиления сварного шва передней частью фрезы, осадку металла сварного шва коническим выступом на величину 0,1-0,8 мм и срезание торцом задней части фрезы облоя до уровня основного металла.

2. Цилиндрическая фреза для обработки сварного соединения, выполненная с выступом на нижнем торце, отличающаяся тем, что выступ выполнен в виде конуса, основание которого с диаметром d расположено на нижнем торце фрезы, при этом угол ϕ между основанием конуса и его боковой поверхностью равен ϕ=arcSin [(0,1-0,8)/d].

3. Цилиндрическая фреза для обработки сварного соединения, выполненная с выступом на нижнем торце, отличающаяся тем, что она снабжена сменным стержнем с диаметром d, установленным внутри нее, при этом упомянутый выступ выполнен в виде конуса, основание которого расположено на нижнем торце сменного стержня, а угол ϕ между основанием конуса и его боковой поверхностью равен ϕ=arcSin [(0,1-0,8)/d].

| СПОСОБ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507048C2 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1609555A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ДЕТАЛЕЙ | 1996 |

|

RU2132243C1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ СОЕДИНЕНИЙ ПОЛОС ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ОПЛАВЛЕНИЕМ | 2011 |

|

RU2456140C1 |

| 0 |

|

SU256187A1 | |

| US 5307979 A, 03.05.1994. | |||

Авторы

Даты

2018-01-18—Публикация

2016-03-09—Подача