1n

Изобретение относится к сварке преимущественно стыковых кольцевьк швов труб на остающейся подкладке и может быть использовано в области машиностроения и других областях промьшшенности.

Цель изобретения - расширение тех нологиче.ских возможностей.

Указанная цель достигается тем, что первоначально производят разделку стыкуемых кромок, выполняя на трубах наружный конус, а затем осуществляют сборку и сварку на остающейся подкладке. Содержащей присадочн выступ, выполненный в виде трапецевидного кольца, который располагают между стыкуемыми кромками, причём меньшее основание выступа совмещают с наружной поверхностью подкладки (или выполняют заодно с ней), а длину основания задают равной 0,2-1,5 наименьшей толщины стенки трубы.

Причем наклон боковых сторон присадочного выступа задают меньшим половины угла наружного конуса трубь1, а большее основание выступа вылолняют вьшуклым, причем высоту выпуклости задают равной 0,1-0,5 толщины стенки трубы.

Кроме того, сва.рку стыка осуществляют по центру.присадочного выступа при этом коэффициент формы провара , обеспечивают равным 0,5-0,8,

При этом присадочный выступ выполняют в виде съемного кольца, на наружной поверхности съемно-разборной подкладки вьтолняют формирующую канавку, в которой закрепляют присадочный выступ.

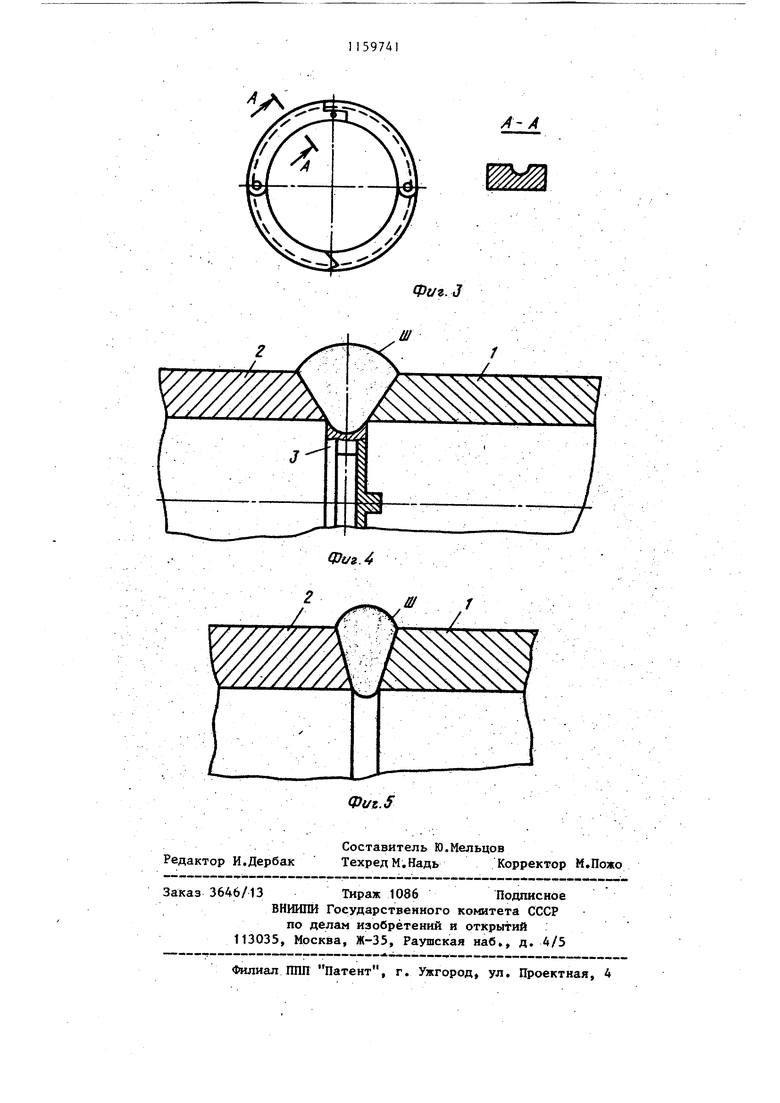

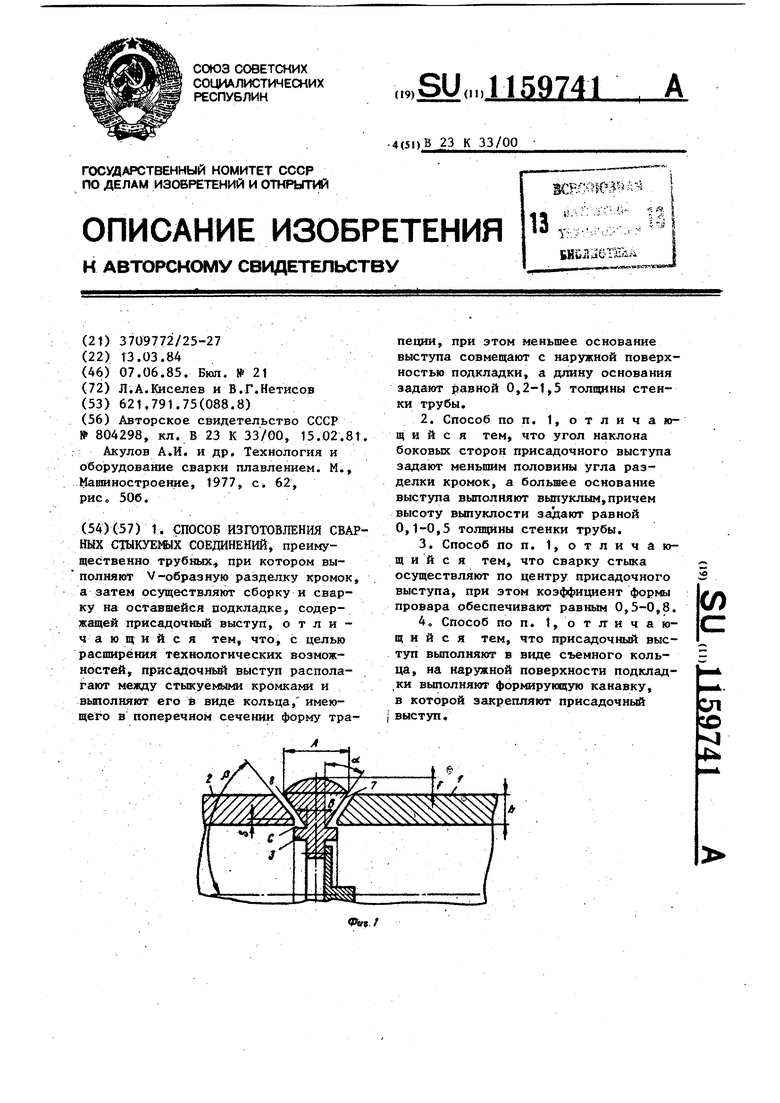

На фиг; 1 изображены cтыкye в Ie кромки и остающаяся подкладка с присадочным BbicTynoMj на фиг, 2 вариант съемного присадочного выступа и разъемной подкладки; на фиг.З сборка разъемной подкладки; на фиг, 4 - сварное соединение на остакхцейся подкладке; на фиг, 5 - то же, с удаляемой подкладкой.

Способ изготовления сварных соединений осуществляют следукщим образом.

На соединяемых трубах 1 и 2 (фиг, 1) выполняют разделку кромок под острым углом к продольной оси труб, вьшолняя наружный конус с углом /i, при этом на торце трубы может быть выполнено притупление S

97412

величина которого не г:1)евышает 0,2 толщины Ь стенки трубы. Величина S onpezie-ieHa из условия обеспечения стабильного проплавления свариваемых

5 кромок и снижения тепловых деформаций кромок труб. Остающуюся подкладку 3 выполняют с присадочным выступом. Присадочный выступ выполняет в виде равнотрапецевидного кольца.

10 Выступ выполняют с большим А и малым В основаниями. Меньшее основание В совмещают с(наружной поверхностью. С подкладки или выполняют заодно. Длину основания В задают

15 равной 0,2-1,5 толщины стенок свариваемых труб. Величина 0,2-1,5 задана с целью обеспечения гарантированного сплавления свариваемых кро-. мок на их стыке в зоне притупления.

Для изделий, к сварным соединениям которых предъявляют ограничения , по величине проплава или требования по недопустимости буртов и уступов внутри трубы, в зоне расположения швов Ш, (т„е. необходимо отсутствие подкладки), подкладку исполняют из двух частей (фиг, 3) разборно-съемной в виде полуколец и съемного при-: садочного выступа 4, вьшолненного в

виде кол;,ца. На наружной поверхности С съемной разборной подкладки 5 вьтолняют формирующую канавку 6 (фиг,2), г 1убину которой задают равной 0,10,5 толщины h стенки трубы, Указан5 ная глубина определена экспериментально из условия обеспечения формирования обратной стороны шва и исключения приварки подклащки при необходимости ее удаления (обеспечение

условия снятия подкладки).

Для закрепления съемного присадочного выступа 4 на подкладке 5 высоту i выступа задают равной 1,1-1,5

5 толщины Ь стенки, трубы.

Для обеспечения собираемости и снижения деформации кромок труб при сварке наклон боковых сторон 7 и 8 трапецевидного выступа задают мень0 .шим половины угла наружного конуса трубы, т,е, соблюдают условие :. сб 1/2 . fi , При сварке изделий, когда ограничивается высота проплава внутри труб, подкладку 5 выполняют

5 /съемной и разборной , состоящей из нескольких частей (не менее 2-х), которые собирают с помощью замковых соединений (фиг, 3), Длясокращения 3 расхода сварочных материалов и снижения трудоемкости сварочных работ большее основание А присадочного выступа выполняют выпуклым, а высоту выпуклости задают равной 0,1-0,5 толщины стенки трубы. Значение ге метрических параметров присадочного выступа получены экспериментально для тонкостенйых труб и труб средне толщины. Выполнение геометрических . параметров присадочного выступа в заданных пределах позволяет обеспечить качество, шва при сварке в пределах требований, предъявляемых по ГОСТ, а также о беспечить собираемос труб под сварку. В процессе изготовления поворотных СТЫКОВ свариваемые трубы устана ливают на роликоопоры вращателя, це рируи т и совмещают кромки с помощью подкладки, содержащей присадочньй выступ, а затем под усилием Р производят сжатие свариваемых элементов. Наличие опорной поверхности С на подкладке позволяет обеспечить центрирование труб, а наличие разделки кромок на трубах в виде наруж ного конуса и наличие присадочного выступа трапецевидного сечения позволяет обеспечить плотное прижатие кромок к подкладке в процессе сборки, а при сварке снизить деформацию кромок. П р и м е. р 1. По предлагаемой (фиг. 4) схеме производят сварку труб диаметром 120 мм с толщиной стенки 2 мм. Задают угол /ь 120, 14 угол oi 30, основание В 2 мм, выпуклость основания А 1 мм. Сварку , проводят неплавящимся электродом без присадочной проволоки в среде инертных газов. Сварку производят на режимах: Ice 190-200 А, U 12В 10 м/ч. Получают усиление шва, равным 0,6-0,8, ширину шва с лицевой стороны 5 мм, коэффициент форм) провара 0,8. Прочность сварного соединения находится в пределах 0,9-1,0 от прочности основного материала, . , Пример 2. Производят сварку стыков (фиг. 2) для труб диаметром 200 мм с толщиной стенки 2,5. /Угол /5 130, угол et- 25, основание В 2 мм, вьтуклость основания А 1 мм. Режим сварки: ICB 200-210 А, и 11 В, Vce 10 м/ч. Расход защитного газа 10-12 л/мм. Получают усиление шва,, равным 0,4-0,5 мм, ширину шва с лицевой стороны - 6 мм, коэффициент формы провара 0.8, Прочность сварного соединения равна прочности основного металла. Способ изготовления сварных соединений опробован для раздшчных материалов и различных толщин. Полут чены стабильные геометрические параметры элементов кромок и подкла120 - 150°. УГОЛ i док: угол /J 30-60°, основание В (6,2-0,5.)h, вьтуклость основания A(f) ( 0,10,5) h.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| Способ подготовки под сварку кольце-ВыХ СОЕдиНЕНий ТРуб | 1979 |

|

SU804298A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ сварки плавлением стыковых соединений | 1989 |

|

SU1609572A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ СВ НЫХ СгаКУЕШХ СОЕДИНЕНИЙ, преимущественно трубных при котором выполняют V-образную разделку кромо а затем осуществляют сборку и свар ку на оставшейся оодкладке, содержащей присадочный выступ, о т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей, присадочный выступ распола гают между стыкуемыьш кромками и вьяюлнякгг его в виде кольца, имеющего в поперечном сечении форму тр пеции, при этом меньшее основание выступа совмещают с наружной поверхностью подкладки, а длину основания задают равной 0,2-1,5 толщины стенки трубы. 2.Способ по п. 1, отличающийся тем, что угол наклона боковых сторон присадочного выступа задают меньшим половишл угла разделки кромок, а большее основание выступа выполняют выпуклым,причем высоту выпуклости задают равной 0,1-0,5 ТОЛ1ЦИНЫ стенки трубы. 3.Способ по п. 1, отлича ю- щ и и с я тем, что сварку стыка осуществляют по центру присадочного выступа, при этом коэффициент формы провара обеспечивают равным 0,5-0,8. 4.Способ по п. 1, о т л и ч а ющ и и с я тем, что присадочный выступ выполняют в виде съемного кольца, на наружной поверхности подклад,ки выполняют формирующую канавку, в которой закрепляют присадочный выступ.

| Способ подготовки под сварку кольце-ВыХ СОЕдиНЕНий ТРуб | 1979 |

|

SU804298A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Акулов А.И | |||

| и др | |||

| Технология и оборудование сварки плавлением | |||

| М, Машиностроение, 1977, , рис о 506. | |||

Авторы

Даты

1985-06-07—Публикация

1984-03-13—Подача