Настоящее изобретение относится к отливке сборных бетонных изделий с помощью кассетной формы, которая содержит множество вертикальных формовочных отсеков, и при этом отливаемые изделия имеют вертикальную ориентацию. Более конкретно изобретение относится к способу и устройству, применяемым в указанном процессе отливки с применением кассетной формы.

Технология отливки в кассетную форму представляет собой один из вариантов, используемых, главным образом, для отливки полнотелых сборных бетонных стеновых и половых элементов. Кассетная форма обычно содержит множество вертикальных формовочных отсеков, образованных между неподвижной опорной стенкой и подвижной опорной стенкой. Формовочные отсеки отделяются друг от друга вертикальными промежуточными стенками, которые образуют вертикальную боковую поверхность для двух формовочных отсеков, по одной - с каждой стороны промежуточной стенки. Подвижная опорная стенка и промежуточные стенки, расположенные между подвижной опорной стенкой и неподвижной опорной стенкой, установлены с возможностью перемещения по рельсам, поэтому расстояние между этими стенками можно увеличивать, когда формовочные отсеки открываются один за другим для извлечения затвердевшего отлитого изделия из формовочного отсека или когда формовочные отсеки подготавливаются к новому процессу заливки. Каждый из формовочных отсеков содержит также боковую опалубку на торцах стенок формы, которая соединяет две соседние стенки формы, образуя формовочный отсек, за исключением верхних торцов формовочных отсеков, которые остаются открытыми для заливки бетонной массы в формовочную ячейку.

Системы для отливки в кассетной форме могут быть односторонними, в которых формовочные отсеки расположены только между неподвижной опорной стенкой и одной подвижной опорной стенкой, или двухсторонними, которые содержат две подвижные опорные стенки, расположенные с обеих сторон от неподвижной опорной стенки вместе с формовочными отсеками.

Основными достоинствами применения технологии отливки в кассетной форме являются малая производственная площадь, которая требуется для установки форм, очень точные размеры, а также гладкая и готовая для нанесения краски поверхность с обеих сторон отливаемого изделия.

В процессе отливки в кассетной форме ряд формовочных отсеков вначале подготавливают, и когда все отсеки будут готовыми, подвижная опорная стенка закрепляется относительно неподвижной опорной стенки, обычно с помощью соответствующей гидравлической системы, при этом формовочные отсеки между опорными стенками компактно сжимаются опорными стенками и промежуточными стенками. Затем бетонная масса поэтапно наливается или разливается в формовочные отсеки, обычно поочередно и приблизительно на 0,5 м по высоте формовочного отсека за один раз, таким образом, разность высот залитой бетонной массы в последовательно расположенных формовочных отсеках не превышает 0,5 м. После заполнения формовочных отсеков бетонная масса в формовочном ячейке подвергается вибрации с помощью вибраторов, в частности ручных стержневых вибраторов и/или стационарно закрепленных вибраторов, установленных на нижних торцах промежуточных стенок, чтобы гарантировать надлежащее заполнение формы, после чего бетон выдерживается для отверждения. После отверждения бетона до надлежащего уровня предварительного отверждения формовочные отсеки последовательно открываются, и предварительно отвержденные элементы перемещаются в соответствующую зону отверждения для окончательного отверждения.

Вследствие наличия гидростатического давления, которое бетонная масса оказывает на конструкцию кассетной формы, и сил, с которыми стопорный механизм действует на кассетную форму, применяемые стенки формы и боковая опалубка, образующие формовочные отсеки в кассетных формах, обычно изготавливаются из стальных элементов, а если требуется изменение толщины отливаемого изделия, то вся боковая опалубка, образующая торцевые поверхности отливаемого изделия, заменяется новой.

Вследствие этого изменение толщины отливаемых бетонных изделий требует больших временных и материальных затрат, связанных с различными размерами элементов боковой опалубки, которые применяются с кассетными формами.

Настоящее изобретение обеспечивает новаторскую конструкцию боковой опалубки, предназначенную для применения в кассетных формах между стенками формы, и позволяет легко регулировать ширину отливаемого изделия по сравнению с известными элементами и конструкциями боковой опалубки кассетных форм.

В заявленном способе отливки сборных бетонных изделий в кассетной форме, содержащей по меньшей мере один формовочный отсек, который образован по меньшей мере двумя, по существу, вертикальными параллельными поверхностями формы и множеством элементов боковой опалубки, расположенных между параллельными поверхностями формы, которые определяют толщину отливаемого изделия, при этом используемый элемент боковой опалубки состоит из съемной поверхностной накладки формы и опорной конструкции, с помощью которой элемент боковой опалубки прикрепляется средствами крепления к конструкции кассетной формы.

В одном из вариантов осуществления способа согласно изобретению толщина отливаемого изделия изменяется путем изменения поверхностной накладки формы элемента боковой опалубки.

В одном из вариантов осуществления способа согласно изобретению средства крепления элемента боковой опалубки регулируют таким образом, чтобы сохранять положение опорной конструкции относительно поверхностной накладки формы. Благодаря этому, положение опорной конструкции, предпочтительно, сохраняется по ширине, по существу, в центральной области ширины поверхностной накладки элемента боковой опалубки формы.

В одном из вариантов осуществления способа согласно изобретению поверхностная накладка формы, предпочтительно, выполнена из деревянного материала, наиболее предпочтительно из фанеры. Деревянный материал позволяет легко и просто выполнить новую поверхностную накладку элемента боковой опалубки формы с нужными размерами, а также легко и просто присоединять ее к опорной конструкции в случае изменения толщины отливаемого изделия. Однако поверхностная накладка формы также может быть выполнена, например, из стали или алюминия.

В одном из вариантов осуществления опорная конструкция элемента боковой опалубки регулируется исходя из ширины поверхностной накладки формы, определяющей толщину отливаемого изделия так, чтобы максимум 40 мм, предпочтительно 30 мм ширины поверхностной накладки формы выходило за пределы ширины опорной конструкции с одной стороны опорной конструкции. Это расширение на 30-40 мм за пределы ширины опорной конструкции может быть предусмотрено одновременно с обеих сторон, таким образом, ширина поверхностной накладки формы может быть как максимум на 60-80 мм больше, чем ширина опорной конструкции. В этом контексте под шириной опорной конструкции понимают ширину контактной поверхности между поверхностной накладкой формы и опорной конструкцией элемента боковой опалубки.

Настоящее изобретение также обеспечивает кассетную форму, которая содержит по меньшей мере один формовочный отсек, образованный по меньшей мере двумя, по существу, вертикальными параллельными поверхностями формы и множеством элементов боковой опалубки между параллельными поверхностями формы, которые определяют толщину отливаемого изделия, при этом указанный элемент боковой опалубки содержит поверхностную накладку формы и опорную конструкцию, с которой поверхностная накладка формы образует разъемное соединение.

В одном из вариантов осуществления кассетной формы согласно изобретению указанная кассетная форма содержит средства крепления для прикрепления с возможностью регулирования опорной конструкции элемента боковой опалубки к конструкции кассетной формы таким образом, чтобы положение опорной конструкции относительно поверхностной накладки формы можно было регулировать исходя из ширины поверхностной накладки формы. Это предпочтительно обеспечивает возможность регулирования положения опорной конструкции относительно поверхностной накладки формы таким образом, чтобы опорную конструкцию можно было располагать по ширине в центральной области поверхностной накладки формы в случае изменения толщины отливаемого изделия и, следовательно, также изменения ширины поверхностной накладки формы.

В одном из вариантов осуществления кассетной формы согласно изобретению поверхностная накладка формы элемента боковой опалубки выполнена из деревянного материала, предпочтительно из фанеры, а опорная конструкция - из металлического материала, предпочтительно из стали. Альтернативно, поверхностная накладка формы может быть выполнена из металлического материала, в частности из стали или алюминия, однако металлы не подвергаются так легко и просто обработке резанием, и их крепление к опорной конструкции усложняется при регулировке в соответствии с толщиной отливаемого бетонного изделия, что увеличивает время, необходимое для регулирования толщины отливаемого изделия. Однако даже в случае использования стали или другого металла можно просто выполнить соединение между опорной конструкцией и поверхностной накладкой формы посредством винтов, ввинчиваемых в указанный металлический материал, что позволяет выполнять простой и быстрый демонтаж и повторный монтаж металлических поверхностных накладок формы, когда требуется изменить ширину элемента боковой опалубки формы.

В одном из вариантов осуществления кассетной формы согласно изобретению опорная конструкция элемента боковой опалубки содержит множество конструктивных деталей для регулирования ширины опорной конструкции. Это обеспечивает простоту регулирования ширины опорной конструкции путем добавления деталей к опорной конструкции или удаления с нее в случае изменения толщины отливаемого изделия.

В одном из вариантов осуществления кассетной формы согласно изобретению поверхностная накладка формы выступает в направлении ширины, которая определяет толщину отливаемого изделия, максимум на 40 мм, предпочтительно на 30 мм за пределы ширины опорной конструкции на одной стороне опорной конструкции. Такой выход на 30-40 мм за пределы ширины опорной конструкции можно предусмотреть одновременно на обеих сторонах, таким образом, ширина поверхностной накладки формы может быть максимум на 60-80 мм больше, чем ширина опорной конструкции. В этом контексте под шириной опорной конструкции подразумевается ширина контактной поверхности между поверхностной накладкой формы и опорной конструкцией элемента боковой опалубки.

Кроме того, согласно настоящему изобретению, если используется деревянный материал, в частности фанера, то толщина поверхностной накладки формы предпочтительно составляет по меньшей мере 25-28 мм, поэтому деревянная поверхностная накладка может выдерживать давление, создаваемое бетонной массой и стопорным механизмом кассетной формы на ту часть поверхностной накладки формы, которая не опирается на опорную конструкцию элемента боковой опалубки. В тех вариантах осуществления, где опорная конструкция элемента боковой опалубки не вносит существенного вклада в конструктивную прочность этого элемента боковой опалубки, но используется только в целях крепления, минимальная толщина поверхностной накладки формы, конечно, больше.

Более точно отличительные признаки способа согласно изобретению представлены в пункте 1 формулы изобретения, а отличительные признаки кассетной формы согласно изобретению более точно представлены в пункте 6 формулы изобретения. В зависимых пунктах формулы изобретения представлены предпочтительные варианты осуществления и признаки изобретения.

Ниже приведено более подробное описание вариантов осуществления изобретения, используемых в качестве примеров, со ссылками на прилагаемые чертежи, на которых:

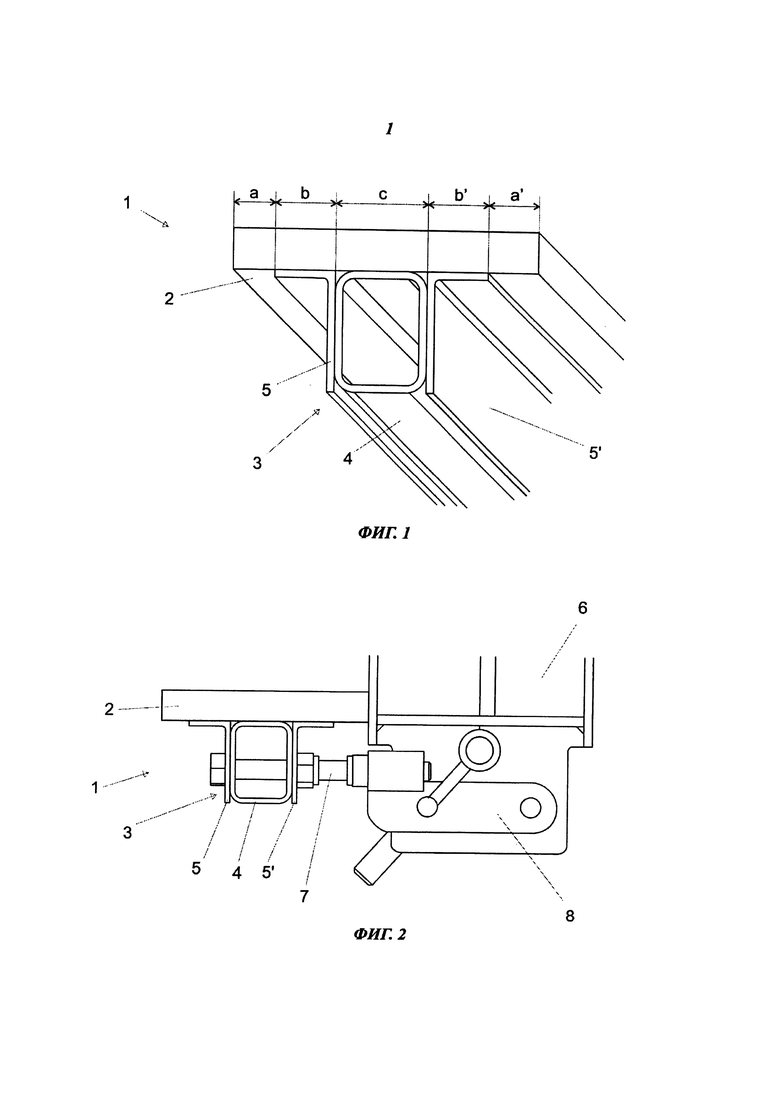

на фиг. 1 схематически изображен вариант осуществления элемента боковой опалубки согласно изобретению,

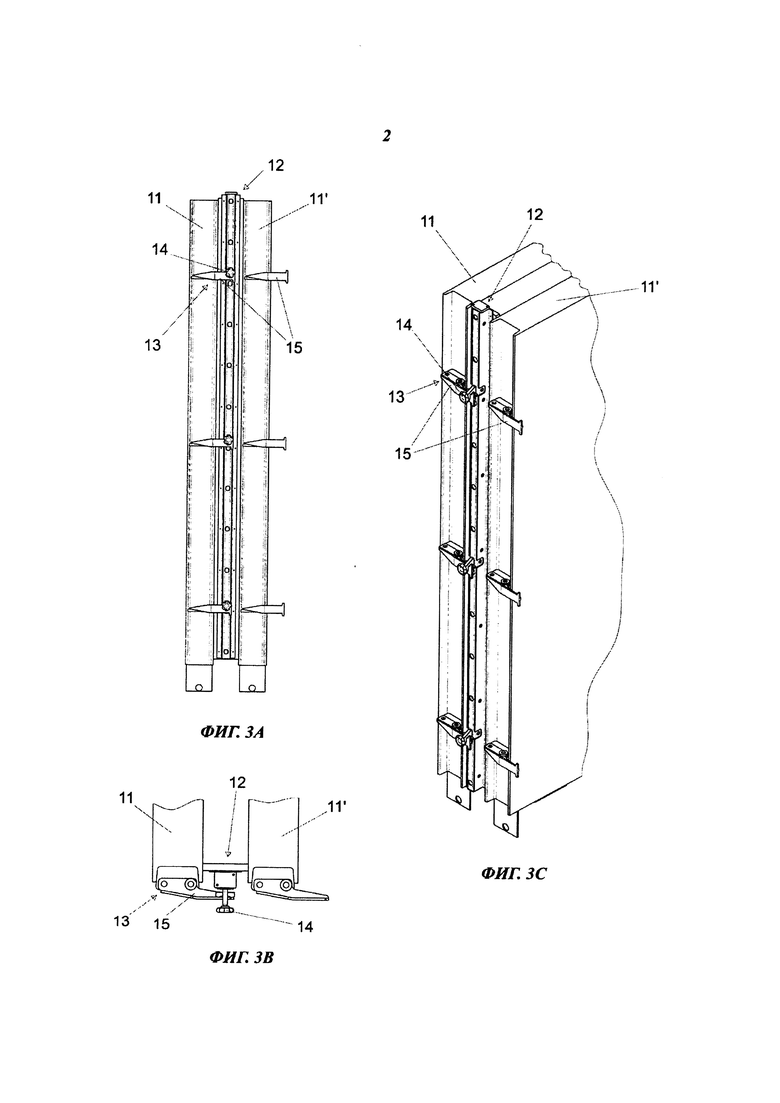

на фиг. 2 схематически изображен элемент боковой опалубки с фиг. 1, соединенный с конструкцией кассетной формы, и

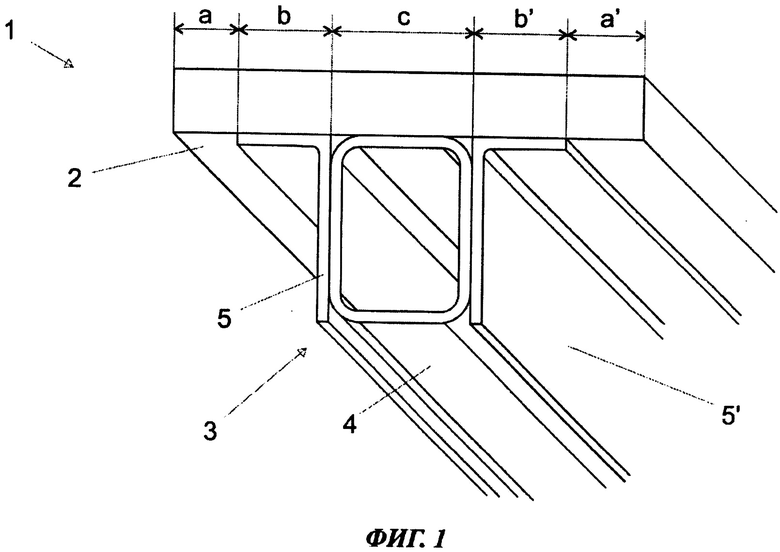

на фиг. 3А-3С схематически изображен вариант осуществления кассетной формы согласно изобретению.

Вариант осуществления элемента 1 боковой опалубки, схематически показанный на фиг. 1, содержит поверхностные накладки 2 формы и опорную конструкцию 3, состоящую из прямоугольного металлического профиля 4 и двух Г-образных металлических профилей 5 и 5'.

Поверхностная накладка 2 формы в этом варианте осуществления изготовлена из фанеры толщиной 30 мм. Использование фанеры позволяет просто и экономично получать новые поверхностные накладки формы, а также легко заменять поверхностную накладку формы в опорной конструкции, если требуется изменить толщину отливаемого изделия.

В опорной конструкции 3 металлический профиль 4, имеющий прямоугольное полое поперечное сечение, в этом варианте осуществления представляет собой стальной профиль. Г-образные металлические профили 5, 5' в этом варианте осуществления, предпочтительно, изготовлены из стали, однако они могут быть также изготовлены, например, из алюминия.

Поверхностная накладка 2 формы прикрепляется к опорной конструкции посредством полок Г-образных металлических профилей 5, 5', которые прижимаются к поверхностной накладке формы. Такое крепление можно выполнить, например, с помощью винтов, проходящих в сквозные отверстия (не показаны), которые предусмотрены в Г-образных металлических профилях 5, 5'.

Детали 4, 5 и 5' опорной конструкции 3 соединяются друг с другом, предпочтительно, посредством болтов, которые проходят через контактные поверхности между этими деталями и являются частью средств крепления элемента 1 боковой опалубки к конструкции кассетной формы. Более подробно это раскрыто ниже со ссылками на фиг. 2.

В варианте осуществления, показанном на фиг. 1, размеры а и а' составляют максимум 30 мм, таким образом, ширина поверхностной накладки 2 формы максимум на 60 мм больше, чем ширина b+c+b' опорной поверхности опорной конструкции 3. Чтобы увеличить или уменьшить ширину опорной конструкции 3, можно использовать Г-образные металлические профили 5, 5', или удалить из опорной конструкции один или оба этих Г-образных металлических профиля. При этом элемент 1 боковой опалубки согласно этому варианту осуществления можно использовать для отливки бетонных изделий, имеющих толщину, например, от 60 мм до 200 мм.

В варианте осуществления, показанном на фиг. 1, размеры b и b' составляют приблизительно 40 мм, а размер с - приблизительно 60 мм. При этом в варианте осуществления, показанном на фиг. 1, металлический профиль 4 представляет собой стандартный стальной профиль с прямоугольным полым сечением (ППС), а Г-образные металлические профили 5, 5' представляют собой стандартные угловые профили с указанными выше размерами.

На фиг. 2 схематически показан элемент 1 боковой опалубки с фиг. 1, присоединенный к конструкции 6 кассетной формы. В этом варианте осуществления конструкция 6 представляет собой промежуточную стенку кассетной формы.

Средства крепления в этом варианте осуществления содержат множество болтов 7 по длине опорной конструкции 3 элемента 1 боковой опалубки. Болты 7 проходят через Г-образные металлические профили 5, 5' и металлический профиль 4 и соединяют их друг с другом посредством гаек, навинченных на болты 7. Противоположные концы болтов 7 соединяются с шарнирным механизмом 8, который позволяет поворачивать элемент 1 боковой опалубки из его положения между двумя вертикальными параллельными формовочными поверхностями, образованными соседними стенками кассетной формы.

Положение опорной конструкции 3 элемента 1 боковой опалубки относительно конструкции 6 кассетной формы можно изменять, регулируя положение гаек на болтах 7, а также посредством резьбового соединения между болтами 7 и шарнирным механизмом 8, и при этом также регулируя положение опорной конструкции 3 относительно поверхностной накладки 2 формы.

На фиг. 3А-3В раскрыт вариант осуществления кассетной формы согласно изобретению. На чертежах показана секция кассетной формы, содержащая две промежуточные стенки 11 и 11', боковые поверхности которых образуют поверхности формы для соседних формовочных отсеков. Между подвижными стенками 11, 11' формы расположен элемент 12 боковой опалубки, который соединяется с подвижной стенкой 11 формы посредством шарнирных механизмов 13.

Элемент 12 боковой опалубки имеет конструкцию, аналогичную конструкции варианта осуществления, показанного на фиг. 1 и 2.

Элемент 12 боковой опалубки прикрепляется к подвижной стенке формы посредством шарнирных механизмов 13, которые позволяют поворачивать элемент 12 боковой опалубки формы из контакта с поверхностями формы, когда подвижные стенки формы перемещаются друг от друга из ориентации, показанной на чертежах. Это позволяет производить надлежащую подготовку формовочных отсеков на стадии подготовки.

Опорная конструкция элемента 12 боковой опалубки соединяется с шарнирным механизмом 13 с помощью винта 14 с барашком, который позволяет регулировать положение опорной конструкции элемента 12 боковой опалубки формы относительно соединительного рычага 15 шарнирного механизма 13, когда поверхностная накладка элемента боковой опалубки формы заменяется другой накладкой с отличной шириной.

Конкретные иллюстративные варианты осуществления изобретения, показанные на чертежах и раскрытые выше, не следует рассматривать как ограничительные. Специалисты в данной области техники могут изменять и модифицировать эти варианты осуществления множеством очевидных способов, не отклоняясь от объема прилагаемой формулы изобретения. Поэтому изобретение не ограничено только вариантами осуществления, раскрытыми выше.

Группа изобретений относится к отливке сборных бетонных изделий с помощью кассетной формы. Более конкретно изобретение относится к способу и устройству, применяемым в указанном процессе отливки с применением кассетной формы. Кассетная форма содержит по меньшей мере один формовочный отсек, образованный по меньшей мере двумя параллельными поверхностями формы и множеством элементов боковой опалубки между параллельными поверхностями формы, которые определяют толщину отливаемого изделия. При этом элемент боковой опалубки содержит поверхностную накладку формы и опорную конструкцию, с которой поверхностная накладка формы соединена съемным образом. Техническим результатом является повышение эффективности регулирования ширины отливаемого изделия. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Кассетная форма, содержащая по меньшей мере один формовочный отсек, образованный по меньшей мере двумя параллельными поверхностями (6, 11, 11') формы и множеством элементов (1, 12) боковой опалубки между параллельными поверхностями формы, которые определяют толщину отливаемого изделия, отличающаяся тем, что элемент (1, 12) боковой опалубки содержит поверхностную накладку (2) формы и опорную конструкцию (3), с которой поверхностная накладка формы соединена съемным образом.

2. Кассетная форма по п. 1, в которой указанная кассетная форма содержит средства (7, 8, 14, 15) крепления, предназначенные для регулируемого прикрепления опорной конструкции (3) элемента (1, 12) боковой опалубки к конструкции кассетной формы таким образом, чтобы положение опорной конструкции относительно поверхностной накладки (2) формы было регулируемым исходя из ширины поверхностной накладки формы.

3. Кассетная форма по п. 1 или 2, в которой поверхностная накладка (2) формы элемента (1, 12) боковой опалубки выполнена из деревянного материала, предпочтительно из фанеры, а опорная конструкция (3) выполнена из металлического материала, предпочтительно из стали.

4. Кассетная форма по п. 1 или 2, в которой опорная конструкция (3) элемента (1, 12) боковой опалубки содержит множество деталей (4, 5, 5') для регулирования ширины опорной конструкции.

5. Кассетная форма по п. 1 или 2, в которой поверхностная накладка (2) формы проходит в направлении ширины, определяющей толщину отливаемого изделия, максимум на 40 мм, предпочтительно на 30 мм за пределы ширины опорной конструкции (3) с одной стороны опорной конструкции.

6. Способ отливки бетонных изделий, отличающийся тем, что бетонные изделия отливают с использованием кассетной формы по любому из пп. 1-5.

7. Способ по п. 6, в котором толщину отливаемого изделия изменяют путем замены поверхностной накладки (2) элемента (1, 12) боковой опалубки формы.

8. Способ по п. 7, в котором средства (7, 8, 14, 15) крепления элемента (1, 12) боковой опалубки регулируют для сохранения положения опорной конструкции (3) относительно поверхностной накладки (2) формы.

9. Способ по любому из пп. 6-8, в котором используют кассетную форму, у которой поверхностная накладка (2) выполнена из деревянного материала, предпочтительно из фанеры.

10. Способ по п. 7 или 8, в котором опорную конструкцию (3) регулируют исходя из ширины поверхностной накладки (2) формы, определяющей толщину отливаемого изделия, при этом максимум 40 мм, предпочтительно 30 мм ширины поверхностной накладки формы выходит за пределы ширины опорной конструкции с одной стороны опорной конструкции.

| ФОРМА С НЕСКОЛЬКИМИ ФОРМОВОЧНЫМИ ОТСЕКАМИ | 1994 |

|

RU2081745C1 |

| КАССЕТНАЯ ФОРМА | 1994 |

|

RU2076042C1 |

| Гидравлический автоматический замок | 1938 |

|

SU55672A1 |

| Кассетная форма | 1988 |

|

SU1614912A1 |

| US 3815851 A, 11.06.1974. | |||

Авторы

Даты

2018-01-25—Публикация

2015-12-10—Подача