Изобретение относится к технологиям нанесения электропроводного покрытия на интерконнекторы катодной камеры твердооксидных топливных элементов (ТОТЭ) и может быть использовано для защиты от коррозии электрических контактов интерконнекторов, выполненных из хромистой стали.

Применение ТОТЭ при высоких температурах приводит к диффузии входящего в состав стали хрома в материал катода, что приводит к деградации ТОТЭ. Вследствие диффузии кислорода в сталь, на поверхности стали образуется пленка оксида хрома, в результате чего увеличивается хрупкость наносимого покрытия.

Одним из методов увеличения срока службы ТОТЭ является нанесение на поверхность интерконнекторов катодной камеры, выполненных из хромистой стали, электропроводящего защитного покрытия

Электрохимические технологии нанесения покрытий обладают рядом преимуществ.

При нанесении покрытия электрохимическим способом существует возможность контроля толщины покрытий путем изменения плотности тока или времени осаждения. По сравнению с другими методами нанесения покрытий, данный метод является более дешевым. Еще одним достоинством метода электроосаждения является его простота.

Наиболее близким к заявляемому изобретению является электрохимический способ нанесения электропроводного защитного металлического покрытия интерконнектора (RU 2465694, опубл. 27.10.2012). Способ включает нанесение нанокристаллического покрытия электрооосаждением одного слоя никеля (Ni) из раствора электролита импульсным током с последующей термообработкой покрытой поверхности в вакууме при 900–1000°С.

Покрытие, нанесенное данным способом, предназначено для создания на поверхности интерконнекта защитного слоя, который препятствует испарению гидроксидов и оксидов хрома, а также диффузионному проникновению хрома в контактирующие функциональные материалы ТОТЭ, и представляет собой однослойное нанокристаллическое покрытие Ni толщиной 5–20 мкм.

Нанокристаллическое покрытие Ni толщиной 5–20 мкм при использовании имеет следующие недостатки. Катод, который контактирует с интерконнектом, обладает соизмеримой толщиной (20–50 мкм), что может привести к взаимной диффузии материала катода и компонентов покрытия. Более тонкие покрытия лучше повторяют характер поверхности, на которую они наносятся. Кроме того, в восстановительной атмосфере Cr и Fe, входящие в состав стали интерконнектора, взаимодействуют с Ni, что приводит к деградации ячейки ТОТЭ. Вследствие этого покрытие, получаемое по данному методу, эффективно только в окислительной атмосфере. Немаловажно и то, что известный способ нанесения защитного покрытия, выбранный в качестве прототипа, не учитывает влияние состава защищаемой хромистой стали на характер образующегося покрытия.

Задача настоящего изобретения заключается в получении защитного покрытия поверхности интерконнектора, эффективного как в окислительной, так и восстановительной атмосфере для защищаемой хромистой стали различного состава.

Для этого предложен электрохимический способ нанесения электропроводящего оксидного защитного покрытия интерконнектора, который, как и способ-прототип, включает электроосаждение слоя металла из раствора электролита импульсным током с последующей термообработкой покрытой поверхности при температуре не менее 900°С. Заявленный способ отличается тем, что включает электроосаждение слоя из La и 3d-металлов Mn, Co, Cu, Ni из раствора хлоридов используемых металлов в протофильном протонном органическом растворителе, электрохимический потенциал разложения которого по модулю выше, чем электрохимический потенциал разряда катионов металлов в среде соответствующего растворителя, электроосаждение слоя металлов осуществляют в среде фонового электролита, при этом термообработку покрытой поверхности ведут при температуре 950-1100°С в воздушной среде.

Способ также отличается тем, что в качестве органического растворителя используют, например, диметилсульфоксид (ДМСО), тетрагидрофуран (ТГФ), диметилформамид (ДМФА), ацетонитрил, этилендиамин, пропиленкарбонат, ацетамид.

Сущность заявленного способа заключается в следующем.

В отличие от способа-прототипа, где металлическое покрытие наносят электроосаждением слоя Ni из раствора электролита никелирования, в предлагаемом способе покрытие наносят электроосаждением слоя из La и 3d-металлов Mn, Co, Cu, Ni. Ввиду невозможности электроосаждения La из водных растворов, электроосаждение слоя металлов осуществляют из раствора хлоридов используемых металлов в органическом растворителе, в качестве которого можно использовать протофильные протонные органические растворители, электрохимический потенциал разложения которых по модулю выше, чем электрохимический потенциал разряда катионов металлов в среде соответствующих растворителей, например диметилсульфоксид (ДМСО), тетрагидрофуран (ТГФ), диметилформамид (ДМФА), ацетонитрил, этилендиамин, пропиленкарбонат, ацетамид. Электроосаждение слоя металлов осуществляют из раствора хлоридов используемых металлов в органическом растворителе в среде фонового электролита, который добавляют в электролит для уменьшения сопротивления.

Основным преимуществом наносимого покрытия, по сравнению с покрытием, получаемым способом-прототипом, является его меньшая толщина, составляющая 3–10 мкм. Данная толщина получается за счет того, что нанесенные металлы в процессе обжига при температуре не менее 900°С в воздушной среде образуют оксидные соединения с компонентами стали, связывая тем самым летучие соединения хрома. Несмотря на малую толщину, покрытия получаются равномерными и сплошными, что является необходимым условием предотвращения проникновения хрома в материал катода.

В отличие от способа-прототипа, где термообработку поверхности проводят в вакууме при температуре 900–1000°С, заявленный способ позволяет вести термообработку в воздушной среде при 1100°С для образования оксидных соединений на поверхности стали, связывающих Cr2O3.

В отличие от способа-прототипа, нанесение и испытания покрытий проводились на разных марках жаропрочных нержавеющих сталей с содержанием хрома от 17 до 28 % и ТКЛР (10–15)⋅10–6 K–1, например, Crofer, IC, 15X25Т, SUS. Полученные результаты показали, что тип стали оказывает влияние на характер образующегося покрытия и, соответственно, влияет на выбор состава электролита.

Таким образом, новый технический результат, достигаемый заявленным способом, заключается в получении защитного покрытия поверхности интерконнекта меньшей толщины электрохимическим способом, эффективного как в окислительной, так и восстановительной атмосфере, причем для защищаемой хромистой стали различного состава.

Преимуществом заявленного способа является также возможность контроля толщины покрытия путем изменения плотности тока или времени осаждения. Также достоинством данного метода является его простота.

Заявленный способ иллюстрируется примерами конкретного исполнения, приведенными для различных марок хромистой стали, с температурой термообработки покрытой поверхности от 950°С до 1100°С. В качестве фонового электролита использовали 1 г/л KClO4. Могут быть использованы также LiCl, LiClO4, NaClO4.

Осуществление изобретения

Образец стали, представляющий собой пластину 8×8 мм2, предварительно подвергается очистке в ультразвуковой ванне в течение 20 мин. Затем на промытую пластину наносится покрытие из раствора определенного заявленного состава в течение 30 с. Плотность тока при этом составляет 0,007 А/см2. Промытый в изопропиловом спирте образец подвергается термообработке при температуре 950-1100°С в воздушной среде.

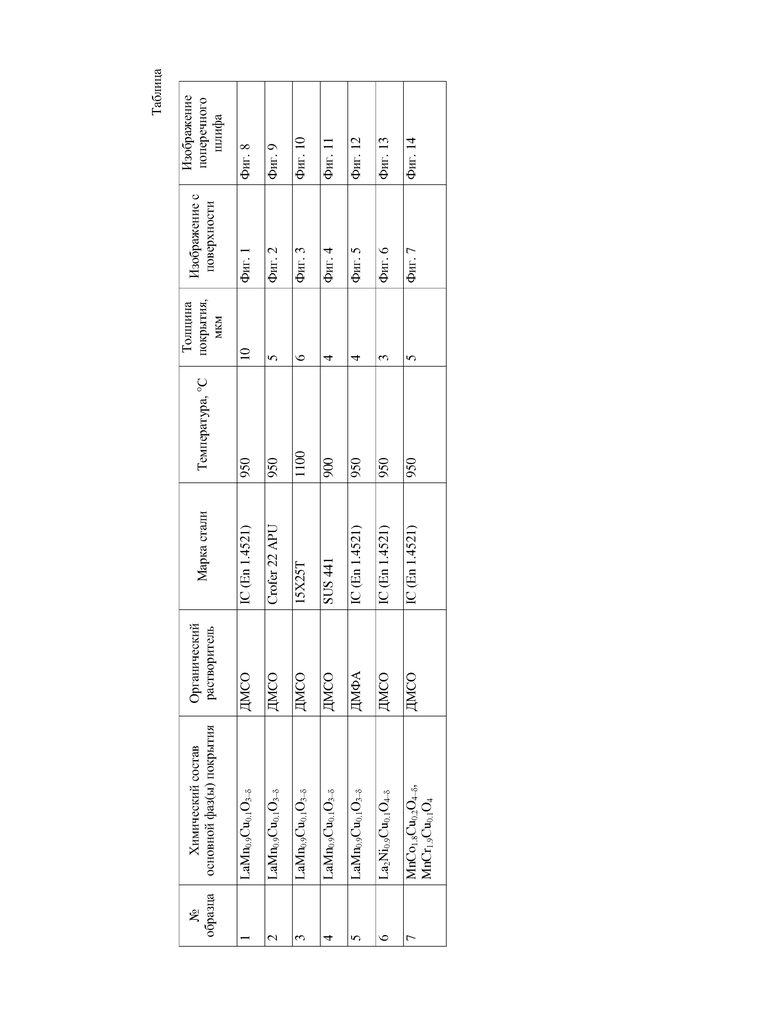

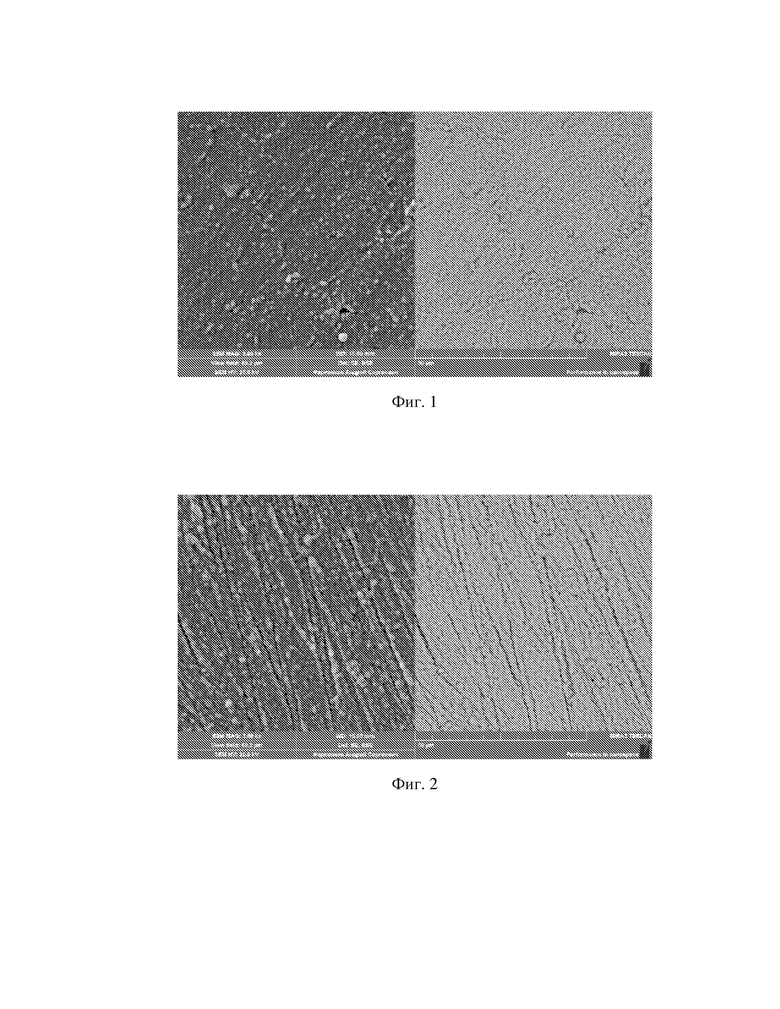

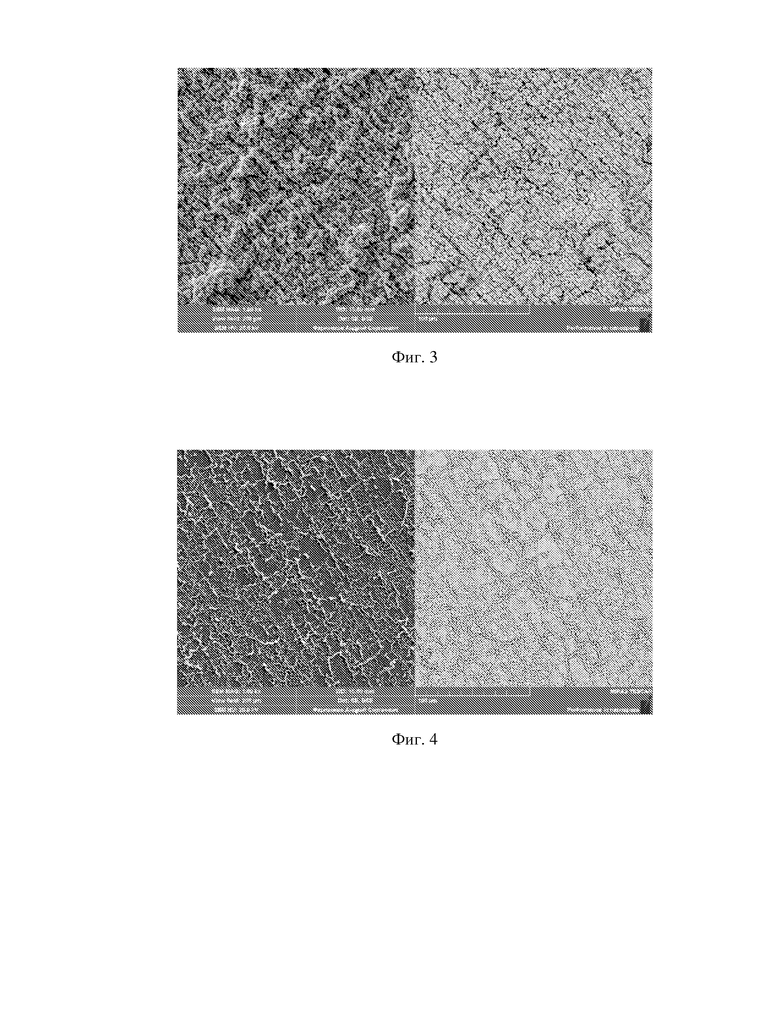

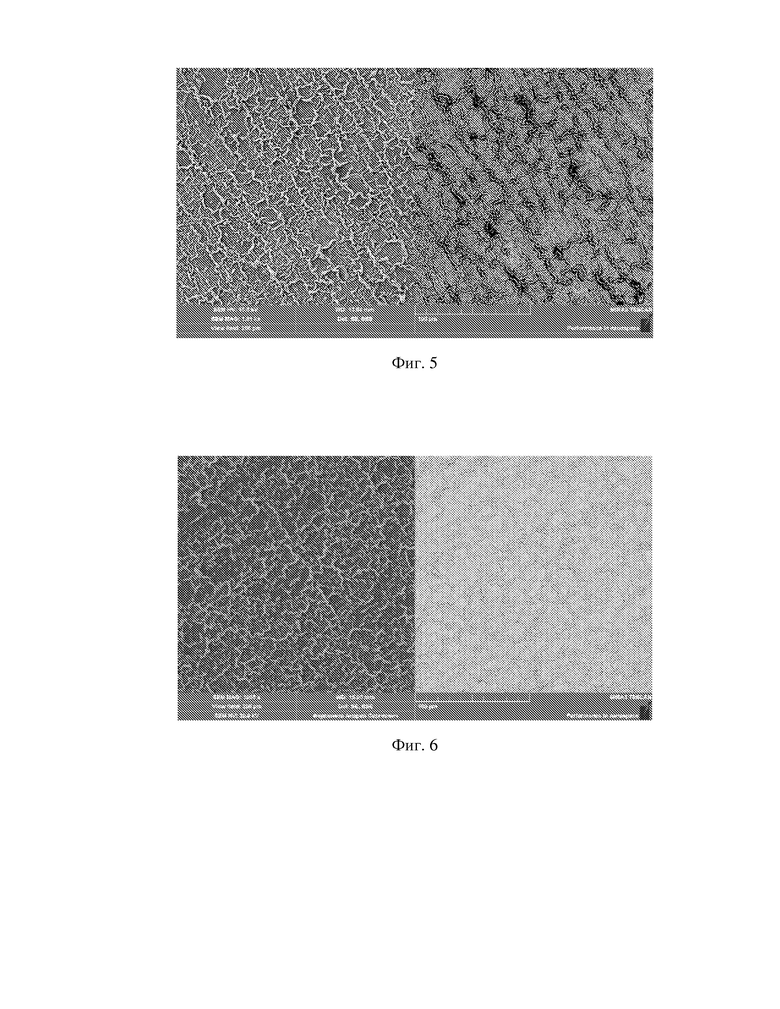

В таблице представлены данные о толщине получаемых покрытиях для различных составов электролитов, органических растворителей, марок стали и температуры термообработки.

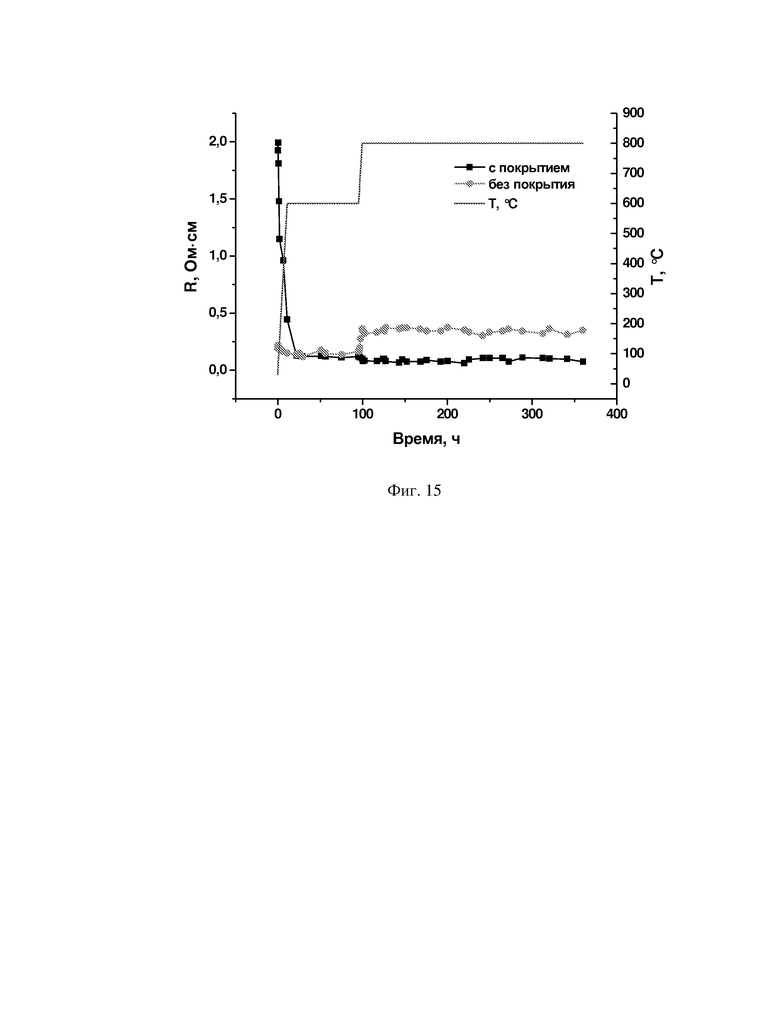

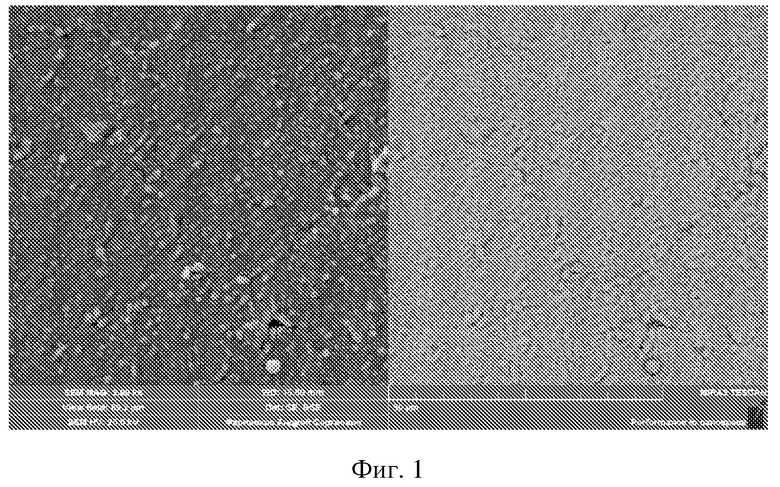

Микроструктура поверхности покрытий и поперечных шлифов проиллюстрирована фиг. 1–14 в соответствии с таблицей.

На фиг. 15 показано более низкое сопротивление образца стали с покрытием по сравнению с образцом стали без покрытия. Сопротивление стали с покрытием довольно устойчиво во времени при выдержке при температуре 800°С в течение более 250 часов.

Таким образом, заявленный способ позволяет получать электропроводящее оксидное защитное покрытие поверхности интерконнектора меньшей толщины электрохимическим способом, эффективное как в окислительной, так и восстановительной атмосфере, причем для защищаемой хромистой стали различного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ нанесения двухслойного электропроводящего защитного покрытия интерконнектора | 2019 |

|

RU2783260C1 |

| ЭЛЕКТРОПРОВОДНОЕ ЗАЩИТНОЕ МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ТОКОВОГО КОЛЛЕКТОРА И СПОСОБ ЕГО НАНЕСЕНИЯ | 2011 |

|

RU2465694C1 |

| Способ получения покрытия на основе кобальт-марганцевой шпинели на поверхности нержавеющей стали | 2022 |

|

RU2790490C1 |

| СПОСОБ КОНТРОЛЯ УСАДКИ И ПОРИСТОСТИ ПРИ СПЕКАНИИ МНОГОСЛОЙНЫХ СТРУКТУР | 2006 |

|

RU2370343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА С КОНТРОЛИРУЕМОЙ ПОРИСТОСТЬЮ ДЛЯ БАТАРЕЙ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2568815C1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОГО БАРЬЕРА | 2010 |

|

RU2532795C2 |

| Способ соединения трубчатых топливных элементов | 2016 |

|

RU2660124C2 |

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

Изобретение относится к технологиям нанесения электропроводного покрытия на интерконнекторы катодной камеры твердооксидных топливных элементов. Способ включает электроосаждение слоя из La и 3d-металлов Mn, Co, Cu, Ni из раствора хлоридов используемых металлов в протофильном протонном органическом растворителе, электрохимический потенциал разложения которого по модулю выше, чем электрохимический потенциал разряда катионов металлов в среде соответствующего растворителя, электроосаждение слоя металлов осуществляют в среде фонового электролита, при этом термообработку покрытой поверхности ведут при температуре 950-1100°С в воздушной среде. Изобретение позволяет получить защитное покрытие поверхности интерконнектора эффективное как в окислительной, так и восстановительной атмосфере для защищаемой хромистой стали различного состава. 1 з.п. ф-лы, 15 ил., 1 табл.

1. Электрохимический способ нанесения электропроводящего оксидного защитного покрытия интерконнектора, включающий электроосаждение слоя металла из раствора электролита импульсным током с последующей термообработкой покрытой поверхности при температуре не менее 900°С, отличающийся тем, что способ включает электроосаждение слоя из La и 3d-металлов Mn, Co, Cu, Ni из раствора хлоридов используемых металлов в протофильном протонном органическом растворителе, электрохимический потенциал разложения которого по модулю выше, чем электрохимический потенциал разряда катионов металлов в среде соответствующего растворителя, электроосаждение слоя металлов осуществляют в среде фонового электролита, при этом термообработку покрытой поверхности ведут при температуре 950-1100°С в воздушной среде.

2. Электрохимический способ по п.1, отличающийся тем, что в качестве органического растворителя используют, например, диметилсульфоксид (ДМСО), тетрагидрофуран (ТГФ), диметилформамид (ДМФА), ацетонитрил, этилендиамин, пропиленкарбонат, ацетамид.

| ЭЛЕКТРОПРОВОДНОЕ ЗАЩИТНОЕ МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ТОКОВОГО КОЛЛЕКТОРА И СПОСОБ ЕГО НАНЕСЕНИЯ | 2011 |

|

RU2465694C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ БАРЬЕРНОЙ СТРУКТУРЫ ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2414775C1 |

| WO 03052858 A1, 26.06.2003 | |||

| WO 2009017841 A2, 05.02.2009. | |||

Авторы

Даты

2018-01-30—Публикация

2016-10-12—Подача