Изобретение относится к получению тонкопленочного твердого электролита в виде газоплотной пленки оксида, нанесенной на пористый электродный материал, и может быть использовано при изготовлении электрохимических устройств, таких, например, как водородные датчики, электролизеры, топливные элементы и т.п.

Известно, что при уменьшении толщины электролита увеличиваются мощностные характеристики электрохимического устройства за счет снижения омических потерь. Тонкие пленки электролита можно получать ионно-плазменным распылением. Известен способ получения твердого пленочного электролита, включающий изготовление мишени исходных материалов в виде механической смеси мелкодисперсных порошков чистых окислов, которые наносятся на высокочастотный электрод распылителя слоем в несколько миллиметров и последующим распылением приготовленной мишени ионами инертного газа в высокочастотном ионно-плазменном распылителе с последующей термообработкой осажденных пленок при температуре 600–1000°С в течение 1–20 часов (RU 1840832, публ. 27.07.2012) [1]. Для осаждения пленок ионно-плазменным методом требуется высокий вакуум и, соответственно, сложное и дорогостоящее вакуумное оборудование. Недостатками метода являются также трудности получения пленок сложного состава, сложность получения плотных пленок, так как для пленок, напыленных вакуумными методами, характерна столбчатая микроструктура с порами вдоль границ зерен.

Технически проще и экономичнее получать тонкие беспористые пленки путем нанесения суспензии на поверхность подложки методами окрашивания и окунания. Поэтому наиболее близким по технической составляющей к предлагаемому способу является способ получения тонкопленочного электролита для электротехнических устройств, основанный на нанесении на подложку из материала электрода смеси, состоящей из водного, спиртового или спиртово-водного растворов 1-8 мас.% оксидообразующих солей и не более 5 мас.% органического пленкообразователя, с последующим нагревом смеси со скоростью не более 50°C/ч в интервале температур от комнатной до температуры полного разложения компонентов нанесенной на подложку смеси, термообработки полученного слоя при температуре 1000 – 1200°C (RU 2570509, публ. 10.12.2015) [2]. Сущность данного способа заключается в использовании органического пленкообразователя – поливинилбутираля и поливинилового спирта – совместно с водным, спиртовым или спиртово-водным раствором оксидообразующих солей, которые после нанесения подвергаются термической обработке при 1000 – 1200°С. Существенным недостатком данного упрощенного и экономичного способа является наличие нанопор, образующихся в процессе выгорания органического пленкообразователя, которые ведут к понижению плотности пленки оксида, нанесенной на пористый электродный материал.

Задача настоящего изобретения заключается в технически простом и экономичном получении тонких беспористых пленок оксидов, нанесенных на пористый электродный материал.

Для этого предложен способ получения тонкопленочного электролита для электротехнических устройств, в котором, как и в прототипе, на подложку из материала электрода наносят суспензию на основе спиртового раствора 1-8 мас.% оксидообразующих солей, после чего смесь нагревают со скоростью не более 50°C/ч в интервале температур от комнатной до температуры полного разложения компонентов, далее полученный слой подвергают термообработке при температуре 1000 – 1200°C.

Новый способ отличается тем, что на подложку наносят суспензию, приготовленную из раствора 1-8 мас.% оксидообразующих солей в этаноле и порошка–прекурсора, который получают путем термообработки раствора 1-8 мас.% оксидообразующих солей в этаноле при 550°С до образования порошка, при этом порошок–прекурсор вводят в раствор оксидообразующих солей в этаноле в соотношении 1 г порошка на 20-60 мл спиртового раствора.

В отличие от известного способа по прототипу, где на подложку из материала электрода наносят смесь из водного, спиртового или спиртово-водного растворов 1-8 мас.% оксидообразующих солей, таких как нитраты редкоземельных и щелочноземельных элементов, оксихлорид или оксинитрат циркония, а также органического пленкообразователя, в заявленном способе на подложку наносят суспензию, приготовленную из раствора оксидообразующих солей в этаноле и порошка–прекурсора, полученного термической обработкой раствора оксидообразующих солей в этаноле. Использование вместо раствора солей суспензии, в которой дисперсионной средой является раствор солей, а в качестве твердой дисперсионной фазы выступает порошок-прекурсор, полученный из этого же раствора путем высушивания и прокаливания при 550°С, обеспечивает образование кластеров разного размера – более мелких из раствора солей и более крупных из твердой дисперсной фазы и их более плотную упаковку при высушивании суспензии на поверхности подложки, вследствие чего формируется плотная пленка сложного оксида при синтезе. Выбор режима термообработки обусловлен тем, что при 550°С из раствора солей образуется мелкодисперсный порошок-прекурсор, содержащий катионы в соотношении, соответствующем номинальному составу пленки.

Концентрации оксидообразующих солей в растворе выбирают в зависимости от предельной растворимости солей в спирте. Концентрация порошка-прекурсора в суспензии определяется требуемой вязкостью суспензии, которая должна покрыть пористую поверхность электрода тонким бездефектным слоем. Чем больше концентрация порошка-прекурсора в суспензии, тем больше ее вязкость, а с увеличением вязкости суспензии увеличивается толщина покрытия. Таким образом, толщину полученного слоя можно варьировать от 200 нм до 1-2 мкм. Однако при соотношении порошка-прекурсора и спиртового раствора менее 1 г на 60 мл получается слишком тонкое покрытие, не закрывающее поры на поверхности подложки, а при соотношении порошка и спиртового раствора более 1 г на 20 мл из-за большой толщины покрытия происходит его растрескивание и отслоение. Использование органического пленкообразователя, являющегося источником нанопор при выгорании, в заявленном способе не требуется.

Новый технический результат, достигаемый заявленным способом, заключается в формировании на подложке из материала электрода плотной беспористой пленки сложного оксида без использования пленкообразователя.

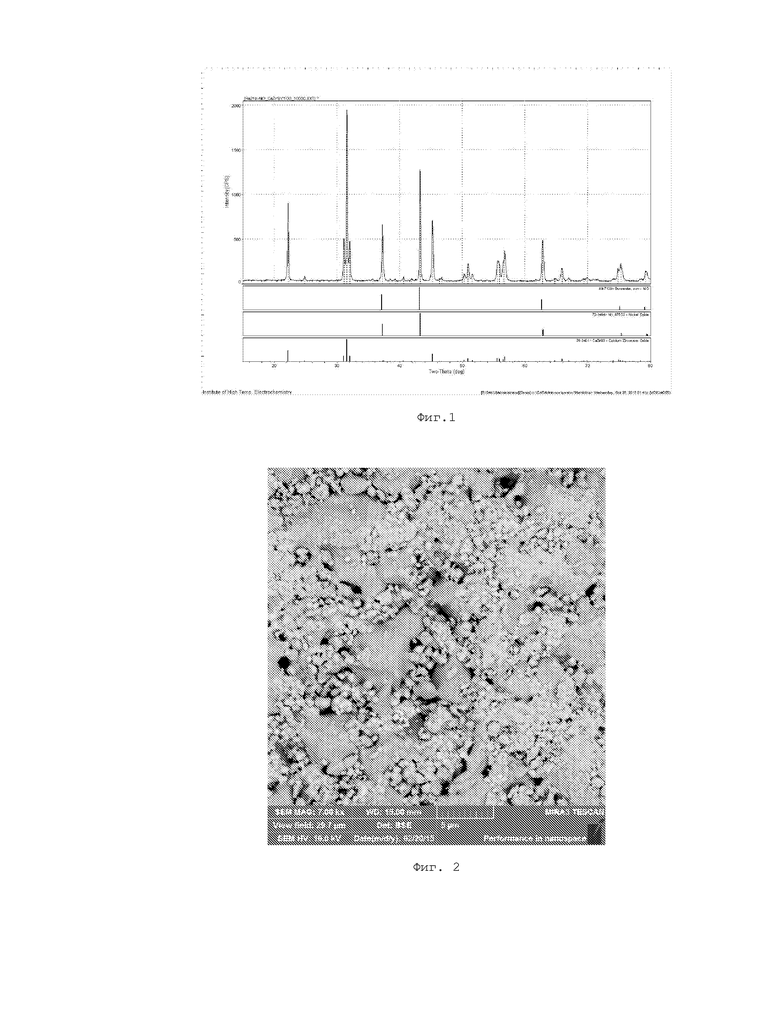

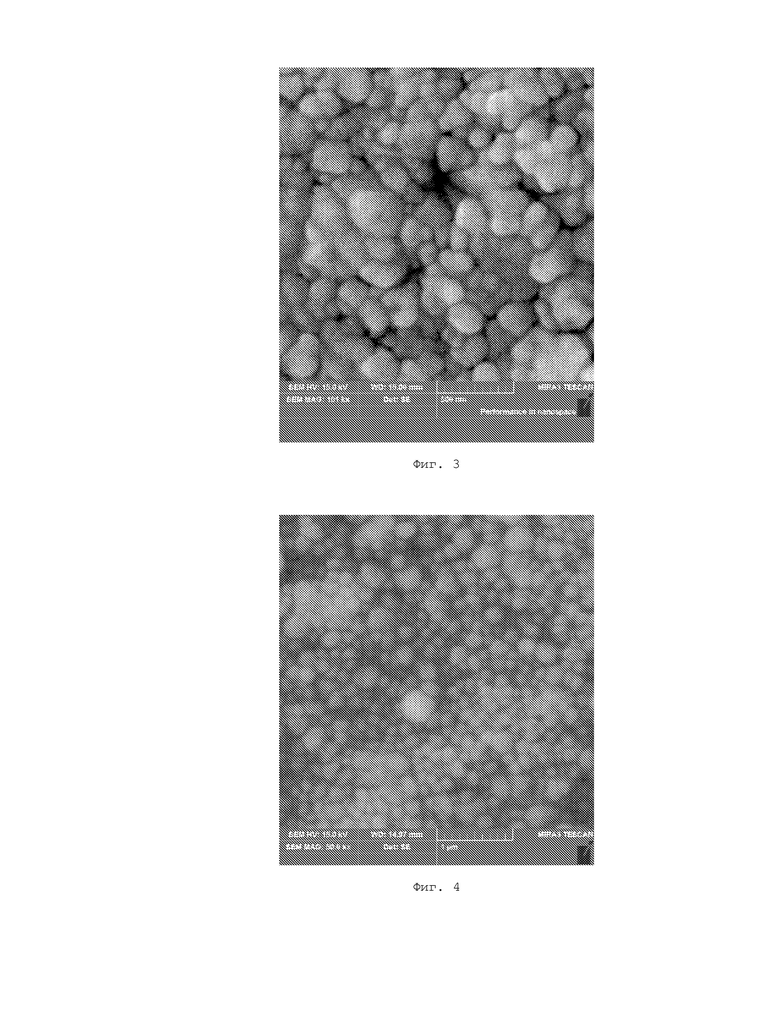

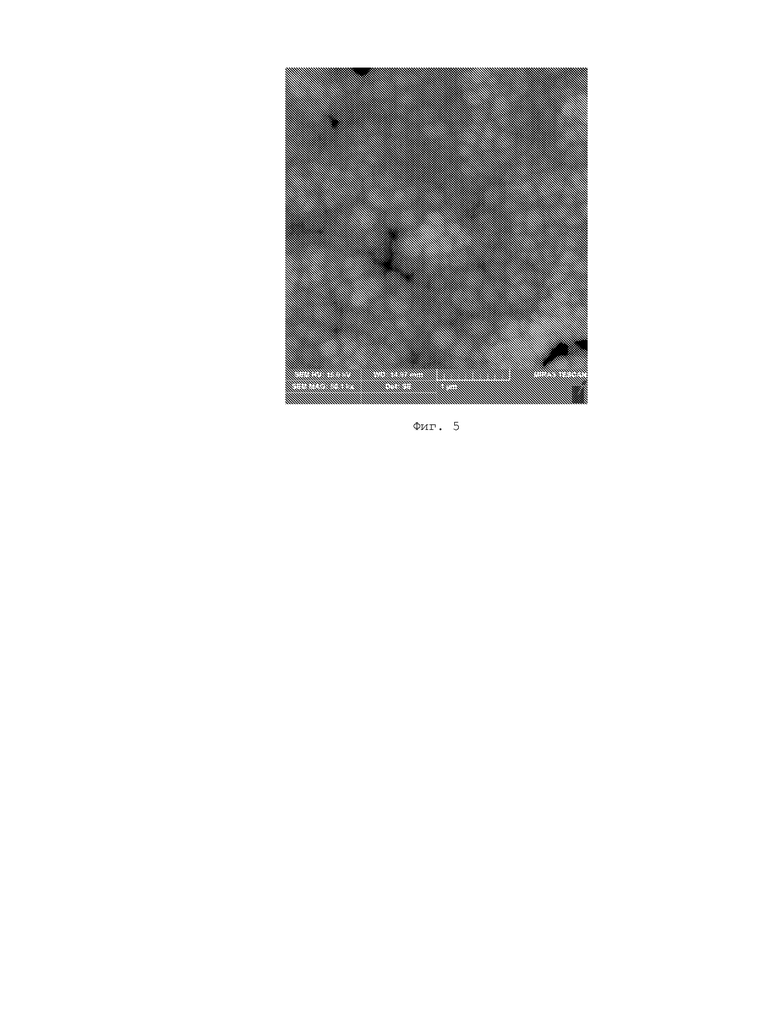

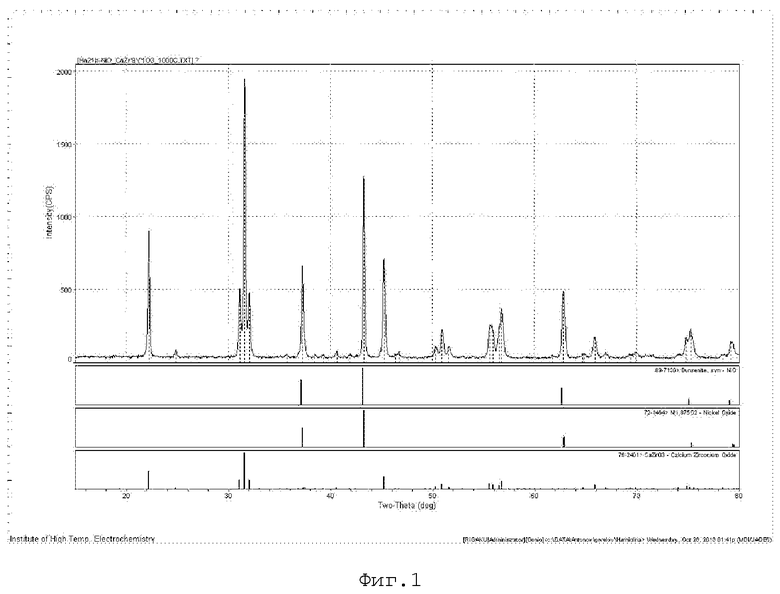

Способ иллюстрируется следующими рисунками. На фиг. 1 приведена рентгенограмма пленки электролита CaZr0.9Y0.1O3-δ на подложке NiO-CaZr0.9Y0.1O3-δ; на фиг. 2 представлены микрофотографии поверхности пористого электродного материала NiO-CaZr0.9Y0.1O3-δ до нанесения пленки электролита; на фиг. 3–5 – микрофотографии поверхности пленки электролита CaZr0.9Y0.1O3-δ на пористом NiO-CaZr0.9Y0.1O3-δ, причем на фиг.3 - микрофотография поверхности пленки, полученной из суспензии с содержанием порошка-прекурсора 1 г на 20 мл спиртового раствора при температуре отжига 1000°С; на фиг.4 - микрофотография поверхности пленки, полученной из суспензии с содержанием порошка-прекурсора 1 г на 40 мл спиртового раствора при температуре отжига 1200°С; на фиг.5 - микрофотография поверхности пленки, полученной из суспензии с содержанием порошка-прекурсора 1 г на 60 мл спиртового раствора при температуре отжига 1100°С.

Экспериментальную проверку способа осуществляли в лабораторных условиях путем получения пленки электролита состава CaZr0.9Y0.1O3-δ на пористой керамической подложке из композитного электродного материала NiO-CaZr0.9Y0.1O3-δ c открытой пористостью 8 – 26 %. Для этого готовили суспензию из порошка-прекурсора и раствора оксидообразующих солей в этаноле. Раствор готовили путем смешения 100 мл спиртового раствора нитрата кальция с титром 0.061 г/мл и 105 мл спиртового раствора оксихлорида циркония с титром 0.12 г/мл и 15.7 мл спиртового раствора нитрата иттрия с титром 0.08 г/мл. Порошок-прекурсор готовили путем высушивания и прокаливания раствора оксидообразующих солей в этаноле при температуре 550°С до образования порошка. Порошок-прекурсор дезагрегировали путем механического перетирания в ступке с добавлением этилового спирта в течение 1 часа, высушивали и соединяли с раствором солей в этаноле в соотношении 1 г порошка на 20-60 мл спиртового раствора оксидообразующих солей.

Суспензию наносили на шлифованную поверхность подложки методом окунания и высушивали на воздухе. Нагрев полученного покрытия на пористой подложке вели со скоростью 50°/час до 600°C, то есть до температуры полного разложения всех вышеуказанных солей, далее полученный слой подвергали термообработке при 1000°C, 1100°C, 1200°C в течение 1 часа. Получили оксидную пленку электролита заданного состава толщиной порядка 2 мкм. Нанесенную на электродный субстрат суспензию медленно нагревают со скоростью нагрева не более 50°С/ч в интервале от комнатной до температуры полного разложения компонентов, которая устанавливается с помощью термогравиметрического исследования, после чего со скоростью 300°С/ч нагревают до температуры 1000-1200°С, при которой происходит синтез сложного оксида. Согласно данным рентгенофазового анализа на рентгенограмме присутствуют только рефлексы от фазы CaZrO3 и NiO, что указывает на отсутствие химического взаимодействия между пленкой и подложкой. Таким образом, данные рентгенофазового анализа и сканирующей электронной микроскопии доказывают получение однофазной, плотной и беспористой пленки CaZrO3.

Таким образом, заявленный способ позволяет сформировать на подложке из материала электрода плотную беспористую пленку сложного оксида без использования пленкообразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЁНОЧНОГО ТВЕРДОГО ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2014 |

|

RU2570509C1 |

| Способ получения пасты для тонкоплёночного твёрдого электролита электрохимических устройств | 2020 |

|

RU2739055C1 |

| Способ получения чернил для изготовления тонкопленочного твердого электролита методом цифровой струйной 3D-печати | 2024 |

|

RU2834004C1 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ПРОТИВОЭЛЕКТРОД ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2758201C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ДВУХСЛОЙНЫМ НЕСУЩИМ КАТОДОМ | 2013 |

|

RU2523693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

Изобретение относится к получению тонкопленочного твердого электролита в виде газоплотной пленки оксида. На подложку из материала электрода наносят суспензию, приготовленную из раствора 1-8 мас.% оксидообразующих солей в этаноле и порошка–прекурсора, который получают путем термообработки раствора 1-8 мас.% оксидообразующих солей в этаноле при 550°С до образования порошка, при этом порошок–прекурсор вводят в раствор оксидообразующих солей в этаноле в соотношении 1 г порошка на 20-60 мл спиртового раствора, суспензию нагревают со скоростью не более 50°C/ч в интервале температур от комнатной до температуры полного разложения компонентов нанесенной на подложку суспензии, полученный после разложения компонентов слой подвергают термообработке при температуре от 1000 до 1200°C со скоростью нагрева 300°С/ч. Изобретение позволяет просто и экономично получить тонкие беспористые пленки оксидов, нанесенные на пористый электродный материал. 5 ил.

Способ получения пленочного твердого электролита, в котором на подложку из материала электрода наносят суспензию на основе спиртового раствора 1-8 мас.% оксидообразующих солей с последующим нагревом со скоростью не более 50°C/ч в интервале температур от комнатной до температуры полного разложения компонентов нанесенной на подложку суспензии, полученный слой подвергают термообработке при температуре от 1000 до 1200°C, отличающийся тем, что на подложку наносят суспензию, приготовленную из раствора 1-8 мас.% оксидообразующих солей в этаноле и порошка–прекурсора, который получают путем термообработки раствора 1-8 мас.% оксидообразующих солей в этаноле при 550°С до образования порошка, при этом порошок–прекурсор вводят в раствор оксидообразующих солей в этаноле в соотношении 1 г порошка на 20-60 мл спиртового раствора, а полученный после разложения компонентов слой подвергают термообработке при температуре 1000-1200°C со скоростью нагрева 300°С/ч.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЁНОЧНОГО ТВЕРДОГО ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2014 |

|

RU2570509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЭЛЕКТРОЛИТА В ВИДЕ ТОНКИХ ГАЗОПЛОТНЫХ ПЛЕНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 1977 |

|

SU1840832A1 |

| JP 2005135729 A, 26.05.2005 | |||

| CN 101752585 A, 23.06.2010 | |||

| US 2002127455 A1, 12.09.2002. | |||

Авторы

Даты

2018-01-31—Публикация

2017-05-04—Подача