Изобретение относится к изготовлению электрохимических устройств с тонкопленочным твердым электролитом в виде газоплотной оксидной пленки, нанесенной на электродный материал, и может быть использовано при изготовлении различных электрохимических устройств, например твердооксидных топливных элементов (ТОТЭ), электролизеров и т.п.

Известно, что чем тоньше твердый электролит, тем меньше внутреннее сопротивление электрохимического устройства, созданного на его основе. Наиболее близким к заявляемому способу является известный способ получения твердого тонкопленочного электролита для электрохимических устройств (RU 1840832, публ. 27.07.2012). Согласно этому способу газоплотную оксидную пленку на электродном материале получают с применением метода ионно-плазменного напыления. Для этого вначале изготавливают мишень из механической смеси тонких порошков чистых оксидов, смесь наносят на высокочастотный электрод распылителя слоем в несколько миллиметров, приготовленную мишень из порошков оксидов распыляют ионами инертного газа в высокочастотном ионно-плазменном распылителе. Осажденную оксидную пленку подвергают термической обработке при температуре 600-1000°C в течение 1-20 часов.

Сущность данного способа заключается в том, что в плазменную струю при высоких температурах в атмосфере инертного газа подают распыляемый материал оксидов, который плавится, и в виде двух- или трехфазного потока осаждается на подложке в виде оксидной пленки, которая подвергается далее высокотемпературному обжигу. При ионно-плазменном напылении частицы тонких порошков чистых оксидов проникают внутрь пор подложки, в результате поверхностная оксидная пленка образуется после заполнения пор материала электрода с образованием промежуточного слоя, увеличивающего сопротивление электрохимического элемента. Иными словами, ионно-плазменное напыление не позволяет получить оксидную пленку электролита толщиной, соизмеримой с размером пор материала электрода. Кроме того, ионно-плазменное напыление, применяемое на этапе нанесения пленки, требует применения сложного оборудования, высоких температур и атмосферы инертного газа, что дорогостояще и энергоемко.

Задача настоящего изобретения заключается в снижении себестоимости и энергоемкости получения тонкопленочного твердого электролита для электрохимических устройств за счет упрощения процесса и повышении его технологичности.

Для решения поставленной задачи способ получения тонкопленочного твердого электролита для электрохимических устройств включает получение тонкой газоплотной оксидной пленки электролита на подложке из материала электрода с использованием термообработки, при этом тонкую газоплотную оксидную пленку электролита получают путем нанесения на подложку из материала электрода смеси, состоящей из водного, спиртового или спиртово-водного растворов 1-8 мас.% оксидообразующих солей и не более 5 мас.% органического пленкообразователя, с последующим нагревом смеси со скоростью не более 50°C/ч в интервале температур от комнатной до температуры полного разложения компонентов нанесенной на подложку смеси, термообработки полученного слоя при температуре от 1000 до 1200°C.

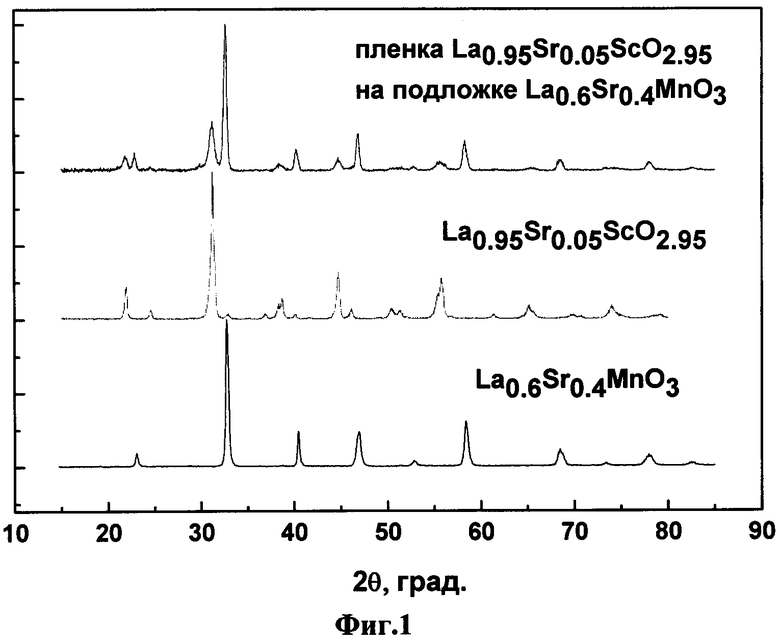

В качестве оксидообразующих солей используют нитраты редкоземельных и щелочноземельных элементов, оксинитраты или оксихлориды циркония или гафния. В качестве органического пленкообразователя в смеси, содержащей водный раствор оксидообразующих солей, используют поливиниловый спирт, а в смеси, содержащей спиртовой раствор оксидообразующих солей, используют поливинилбутираль, в смешанных спиртово-водных растворах в зависимости от химического состава смеси возможно применение и поливинилового спирта и поливинилбутираля.

В отличие от способа по прототипу, где оксидную пленку электролита осаждают на подложке из материала электрода из расплава материала оксидов, распыляемого в плазменной струе при высоких температурах в атмосфере инертного газа, и для окончательного формирования структуры пленки подвергают термической обработке при температуре 600-1000°C в течение 1-20 часов, в заявленном химическом способе тонкую газоплотную оксидную пленку электролита получают путем нанесения на подложку из материала электрода смеси, состоящей из водного, спиртового или спиртово-водного растворов 1-8 мас.% оксидообразующих солей и не более 5 мас.% органического пленкообразователя. Концентрации состава смесей выбирают в зависимости от предельной растворимости солей в спирте или воде, а также от способности пленкообразующего раствора к смачиванию различных поверхностей субстрата и его пористости. При этом концентрация в растворе оксидообразующих солей и органического пленкообразователя определяет конечную толщину получаемой оксидной пленки. При содержании оксидообразующих солей в растворе выше 8 мас.% пленка не образуется, при концентрации ниже 1% - пленка получается очень тонкой (менее 50 нм), что не обеспечивает качественное покрытие поверхности электрода. Концентрация органического пленкообразователя в растворе обусловлена требуемой вязкостью пленкообразующего раствора, который должен покрыть пористую поверхность электрода бездефектным слоем. Чем больше концентрация органического пленкообразователя, тем толще получаемая пленка. При содержании органического пленкообразователя в растворе более 5 мас.% наносимый слой на электрод получается слишком толстым и при нагревании бездеффектная пленка может не получиться.

Нанесенную на материал электрода смесь нагревают медленно, со скоростью нагрева не более 50°C/ч в интервале температур от комнатной до температуры полного разложения компонентов нанесенной на подложку смеси, величина которой зависит от химического состава полученной пленки и подбирается расчетным или экспериментальным путем. При большей скорости нагрева плотная однородная оксидная пленка не образуется. В качестве оксидообразующих солей используют легкоразлагающиеся при нагревании и растворимые в воде, в этиловом спирте или в водно-спиртовых растворах оксидообразующие соли, например нитраты редкоземельных и щелочноземельных элементов, оксинитраты или оксихлориды циркония или гафния. Полученный в результате нагрева смеси слой подвергают термообработке при температуре от 1000 до 1200°C.

Таким образом, в заявленном химическом способе оксидообразующие компоненты, растворенные в пленкообразующем растворе, разлагаясь при нагреве, формируют на материале электрода слой, который при дальнейшей термообработке преобразуется в оксидную пленку электролита.

Непрерывный режим термообработки в заявленном способе, включающий нагрев оксидоообразующей смеси и последующую термообработку образованного на подложке в результате нагрева смеси слоя, направлен на полное разложение компонентов нанесенной на подложку смеси и на окончательное формирование структуры оксидной пленки. Полученная таким образом оксидная пленка электролита имеет толщину от 50 нм и более, при плотности и механической прочности, достаточных для работы в составе электротехнических устройств. Температуру от 1000 до 1200°C используют лишь для термообработки полученного в результате нагрева смеси слоя.

Такой способ формирования тонкого электролитного слоя осуществляется простыми «ручными» методами окрашивания, окунания, распыления и т.п., что упрощает технологический процесс получения тонкопленочного электролита. Кроме того, за счет возможности создания смеси, состоящей из различных комбинаций водного, спиртового или спиртово-водного растворов оксидообразующих солей, можно получать тонкопленочный электролит с заданным составом оксидов. Новый технический результат, достигаемый заявленным способом, заключается в получении оксидной пленки электролита толщиной, соизмеримой с размером пор материала электрода, более простым и технологичным, а также более экономичным способом, чем ионно-плазменный.

Экспериментальную проверку способа осуществляли в лабораторных условиях путем получения тонких газоплотных пленок различных твердых электролитов на пористой керамической подложке из электродного материала La0.6Sr0.4MnO3.

Пример. Для получения тонких газоплотных пленок протонного электролита La0.95Sr0.05ScO3 на пористом катодном материале La0.6Sr0.4MnO3 смешали расчетные количества - 22.4 мл спиртового раствора нитрата скандия Sc(NO3)3) с титром 0.04 г/мл с 16.9 мл спиртового раствора нитрата лантана La(NO3)3 с титром 0.12 г/мл. К этой смеси добавили спиртово-водный раствор нитрата стронция Sr(NO3)2, приготовленный при добавлении к 0.196 г карбоната стронция SrCO3 2 мл дистиллированной воды и 5-6 капель концентрированной азотной кислоты HNO3, с дальнейшим разведением этиловым спиртом. В полученную смесь солей добавили 5 мл 10%-ного спиртового раствора поливинилбутираля, получили 2 мас.% поливинилбутираля в пленкообразующем растворе. Концентрация поливинилбутираля в спирте обусловлена требуемой вязкостью пленкообразующего раствора и пористостью катодного материала La0.6Sr0.4MnO3. Смесь тщательно перемешали. На шлифованную поверхность электрода методом окрашивания нанесли полученную смесь из спиртового раствора оксидообразующих солей Sc(NO3)3, La(NO3)3 и поливинилбутираля. Для осушения и формирования равномерного слоя нанесенной на катодный материал смеси применили центрифугирование.

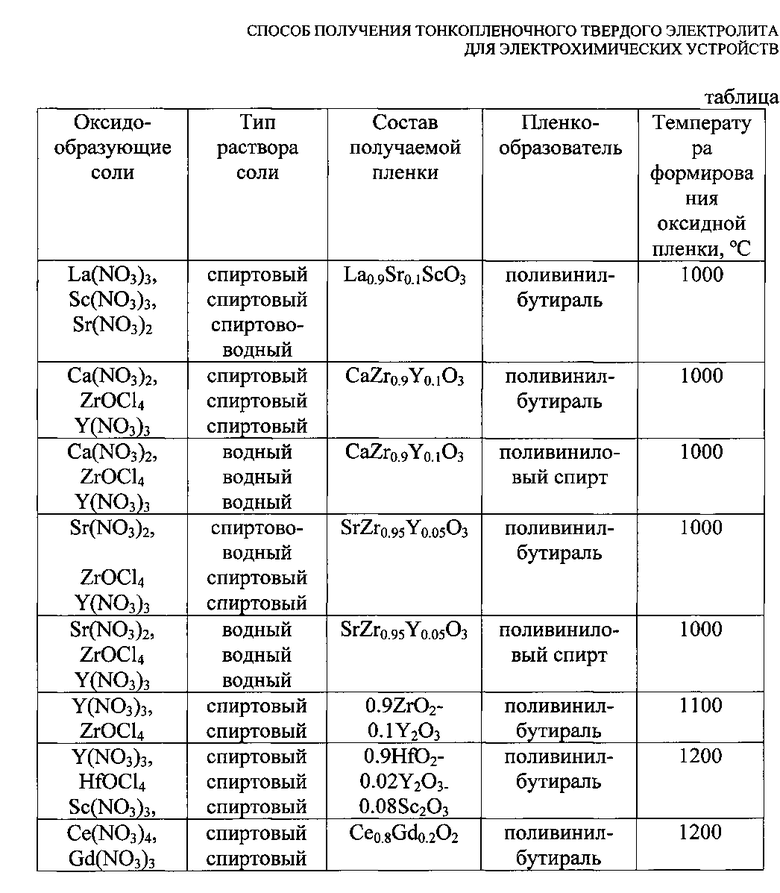

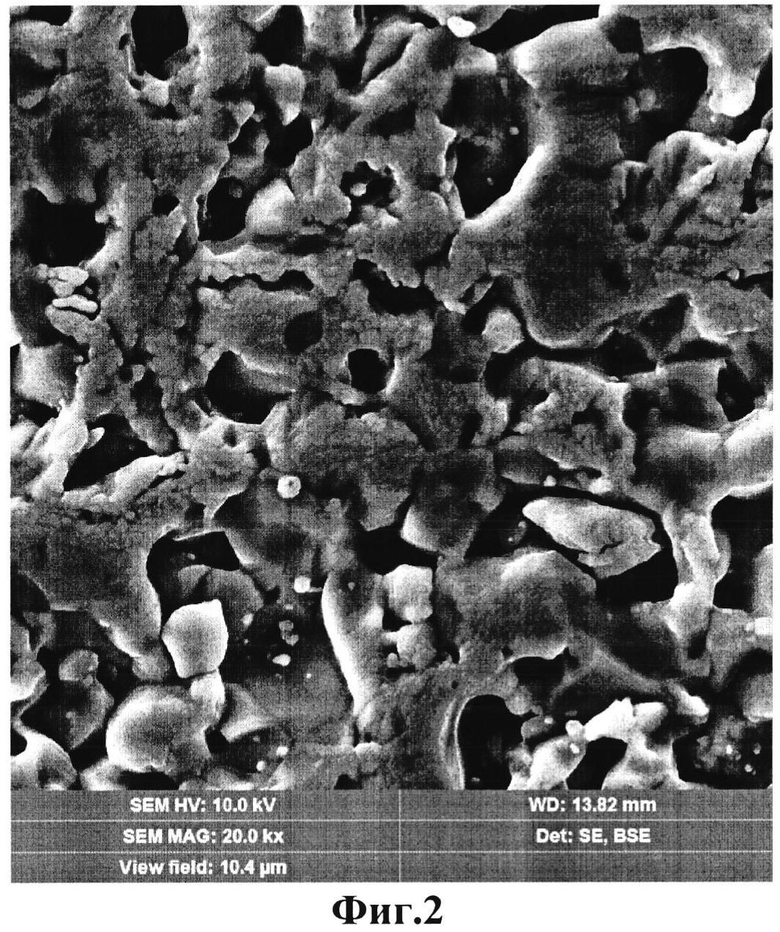

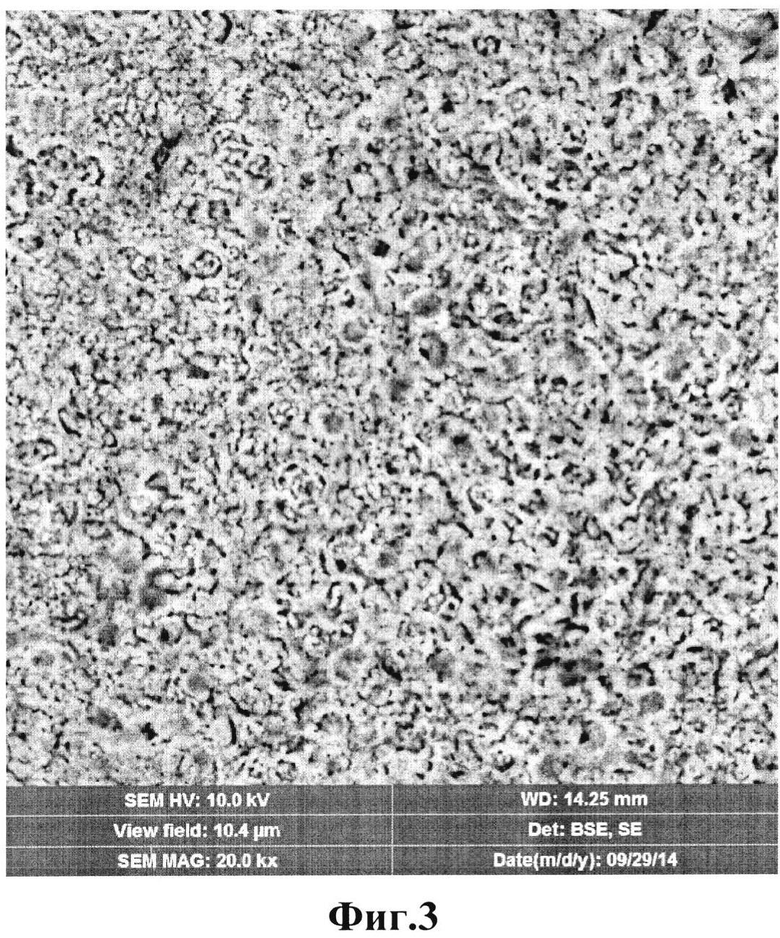

Нагрев смеси вели со скоростью 50°/час до 600°C, то есть до температуры полного разложения всех вышеуказанных солей и выгорания поливинлбутираля (определено методом ТГ/ДСК). Полученный слой подвергали термообработке при 1100°C в течение 1 часа. Получили оксидную пленку электролита заданного состава толщиной порядка 100 нм. При необходимости получить электролит большей толщины операции нанесения смеси и термообработки полученного слоя повторяли. На фиг. 1 приведены рентгенограммы образца подложки La0.6Sr0.4MnO3, образца подложки La0.95Sr0.05ScO3 и образца пленки протонного электролита La0.95Sr0.05ScO3 на пористом катодном материале La0.6Sr0.4MnO3. На фиг. 2 представлены микрофотографии поверхности пористого катодного материала La0.6Sr0.4MnO3 до нанесения пленки электролита, на фиг. 3 - то же с 5 слоями пленки протонного электролита La0.95Sr0.05ScO3. Газопроницаемость манганита с относительной пористостью 25% после нанесения 5 слоев электролита была нулевой.

Для получения тонкопленочного электролита с заданным составом оксидов используют различные комбинации водного, спиртового или спиртово-водного растворов оксидообразующих солей. Заявленным способом получены тонкие оксидные пленки с различными комбинациями спирто- или водорастворимых солей, что отражено в таблице, при этом способ является простым и технологичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленочного твердого электролита | 2017 |

|

RU2643152C1 |

| Способ получения чернил для изготовления тонкопленочного твердого электролита методом цифровой струйной 3D-печати | 2024 |

|

RU2834004C1 |

| Способ получения пасты для тонкоплёночного твёрдого электролита электрохимических устройств | 2020 |

|

RU2739055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ДВУХСЛОЙНЫМ НЕСУЩИМ КАТОДОМ | 2013 |

|

RU2523693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО НЕСУЩЕГО КАТОДА ДЛЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2522188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224337C1 |

| АКТИВНЫЙ ДВУХСЛОЙНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2322730C2 |

| Способ получения газоплотного твердооксидного трубчатого электролита для несущей основы ТОТЭ | 2017 |

|

RU2681771C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ ЦЕРИЯ И ЦИРКОНИЯ | 2008 |

|

RU2367519C1 |

Изобретение относится к области электротехники, а именно к получению оксидной пленки электролита толщиной, соизмеримой с размером пор материала электрода, более простым и технологичным, а также более экономичным способом, чем ионно-плазменный. Тонкую газоплотную оксидную пленку электролита получают путем нанесения на подложку из материала электрода смеси, состоящей из водного, спиртового или спиртово-водного растворов 1-8 мас.% оксидообразующих солей и не более 5 мас.% органического пленкообразователя, с последующим нагревом смеси со скоростью не более 50°C/ч в интервале температур от комнатной до температуры полного разложения компонентов нанесенной на подложку смеси, после чего проводят термообработку полученного слоя при температуре от 1000 до 1200°C. Повышение плотности и механической прочности оксидной пленки является техническим результатом изобретения. 6 з.п. ф-лы, 1 табл., 1 пр., 3 ил.

1. Способ получения тонкопленочного твердого электролита для электрохимических устройств, включающий получение тонкой газоплотной оксидной пленки электролита на подложке из материала электрода с использованием термобработки, отличающийся тем, что тонкую газоплотную оксидную пленку электролита получают путем нанесения на подложку из материала электрода смеси, состоящей из водного, спиртового или спиртово-водного растворов 1-8 мас.% оксидообразующих солей и не более 5 мас.% органического пленкообразователя, с последующим нагревом смеси со скоростью не более 50°C/ч в интервале температур от комнатной до температуры полного разложения компонентов нанесенной на подложку смеси, термообработки полученного слоя при температуре от 1000 до 1200°C.

2. Способ по п.1, отличающийся тем, что в качестве оксидообразующих солей используют нитраты редкоземельных и щелочноземельных элементов.

3. Способ по п.1, отличающийся тем, что в качестве оксидообразующих солей используют оксинитраты циркония или гафния.

4. Способ по п.1, отличающийся тем, что в качестве оксидообразующих солей используют оксихлориды циркония или гафния.

5. Способ по п.1, отличающийся тем, что в качестве органического пленкообразователя в смеси, содержащей водный раствор оксидообразующих солей, используют поливиниловый спирт.

6. Способ по п.1, отличающийся тем, что в качестве органического пленкообразователя в смеси, содержащей спиртовой раствор оксидообразующих солей, используют поливинилбутираль.

7. Способ по п.1, отличающийся тем, что в качестве органического пленкообразователя в смеси, содержащей спиртово-водный раствор оксидообразующих солей, используют поливинилбутираль или поливиниловый спирт.

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЭЛЕКТРОЛИТА В ВИДЕ ТОНКИХ ГАЗОПЛОТНЫХ ПЛЕНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 1977 |

|

SU1840832A1 |

| US 2014291151 A1, 02.10.2014 | |||

| US 2002127455 А1, 12.09.2002 | |||

| US 5397657 А1, 14.03.1995 | |||

| JP H07196382 A, 01.08.1995 | |||

| JP H0778616 A, 20.03.1995 | |||

| JP H0696791 A, 08.04.1994. | |||

Авторы

Даты

2015-12-10—Публикация

2014-11-27—Подача