Изобретение относится к сварочному оборудованию и может быть использовано в машиностроении для электродуговой сварки и наплавки под слоем флюса.

Известны сварочные головки СГФ-601, СГФ-1004, ГДФ-1001-УЗ, в которых токопроводящая штанга с размещенной в ней продольной направляющей для сварочной проволоки и токосъемным наконечником на конце расположена вертикально, а флюс к токосъемному наконечнику по флюсоподающей трубе поступает самотеком (см., например, Оборудование для сварки под флюсом [Электронный ресурс] - Режим доступа. URL: http://msd.com.ua/osnovy-svarochnogo-dela/obomdovanie-dlya-svarki-pod-flyusom 2/ (дата обращения 02.10.2015)).

Недостатком известных сварочных головок является то, что они не позволяют производить сварку или наплавку под флюсом в труднодоступных местах, в частности при сварке или наплавке внутри трубы малого диаметра.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому изобретению (прототипом) является сварочная головка, содержащая токопроводящую штангу с изогнутым концом, на котором закреплен токосъемный наконечник, направляющую для сварочной проволоки и флюсоподающую трубу, соединенную с бункером-питателем и форсункой с регулятором расхода сжатого воздуха с одной стороны и приемной воронкой с другой, причем направляющая для сварочной проволоки выполнена в виде продольного отверстия на всю длину токопроводящей штанги (см., например, книгу Е.Н. Уколова. Автоматическая сварка, М.: Машгиз, 1960, с. 55).

Данная сварочная головка также не позволяет производить качественную сварку и наплавку в труднодоступных местах, например внутри трубы малого диаметра (до 60 мм) на удалении от края трубы свыше 200 мм. Кроме того, для каждой сварочной головки диаметр сварочной проволоки должен точно соответствовать диаметру продольного отверстия направляющей для сварочной проволоки, что при смене проволоки требует переналадки оборудования, а наличие направляющей, выполненной в виде продольного отверстия, усложняет процесс изготовления головки при ее большой длине. Еще одним недостатком прототипа является нарушение теплового режима сварки за счет остужения сварочной ванны воздушным потоком, подающим флюс, и, как следствие, снижения качества сварки (наплавки).

Предлагаемым изобретением решается задача обеспечения возможности сварки и наплавки в труднодоступных местах, повышения качества сварки (наплавки) и упрощения процесса изготовления сварочной головки.

Для решения поставленной задачи в сварочной головке, содержащей токопроводящую штангу с изогнутым концом, на котором закреплен токосъемный наконечник, направляющую для сварочной проволоки и флюсоподающую трубу, соединенную с бункером-питателем и форсункой с регулятором расхода сжатого воздуха с одной стороны и приемной воронкой с другой, согласно изобретению второй конец токопроводящей штанги зеркально (аналогично первому) изогнут в противоположную сторону, радиусы изгибов концевых участков токопроводящей штанги составляют не менее 40 мм, а их суммарная угловая величина дуги окружности не превышает 160°, направляющая для сварочной проволоки выполнена в виде спиральной оплетки, которая уложена в продольную канавку токопроводящей штанги и закреплена в ней с помощью шпонки и хомутов, причем концы спиральной оплетки вставлены в отверстия, выполненные в концевых участках токопроводящей штанги и связанные с продольной канавкой, а к верхней части приемной воронки подключен воздуховод для отвода потока воздуха из зоны сварки.

Известно, что при прохождении сварочной проволоки через изогнутый канал сварочной головки сварочная проволока деформируется и выходит из канала не прямолинейно, а также изогнутой. Это осложняет позиционирование головки относительно сварочной ванны и дестабилизирует сварочный процесс, что в конечном итоге приводит к ухудшению качества сварки (наплавки). Избежать это позволяет предварительная деформация проволоки в обратную сторону, в частности, путем изгиба другого конца токопроводящей штанги аналогично первому, только в обратную сторону (зеркально).

Экспериментально установлено, что сварочная проволока стабильно, без заеданий, подается в зону сварки при следующих геометрических параметрах изогнутых участков токопроводящей штанги: радиусе изгиба каждого участка не менее 40 мм и суммарной угловой величине дуги окружности обоих участков, равной не более 160°.

Оптимальная геометрия изогнутых участков штанги зависит от жесткости сварочной проволоки и, прежде всего, ее физико-механических свойств и диаметра. Так, например, при использовании проволоки с более высокими прочностными характеристиками и большим диаметром для обеспечения стабильности подачи сварочной проволоки требуется геометрия изогнутых участков с более высоким радиусом изгиба и меньшей суммарной величиной дуги окружности.

Для сварки и наплавки в труднодоступных участках, например внутри трубы на большом расстоянии от кромки, применяется токопроводящая штанга соответствующих размеров (на практике до 1000 мм и выше). Известно, что выполнение сплошного канала малого диаметра является большой проблемой. Для упрощения процесса изготовления таких каналов предложено протяженный внутренний участок канала выполнять открытым, в виде паза. Кроме того, это упрощает процесс сборки гибкой спирали со штангой.

Другим условием стабильности подачи сварочной проволоки является наличие внутри штанги гибкой направляющей для сварочной проволоки, выполненной в виде спиральной оплетки с внутренним диаметром, соответствующим диаметру сварочной проволоки. Кроме того, отсутствие такого канала позволяет использовать только проволоку одного диаметра.

Важным элементом заявляемого объекта является наличие воздуховода для отвода излишков воздуха, образующегося при подаче флюса, из зоны сварки. Это позволяет сохранить необходимый тепловой баланс в сварочной ванне, что особенно важно при сварке (наплавке) материалов, требующих предварительного или сопутствующего подогрева, например теплоустойчивых сталей.

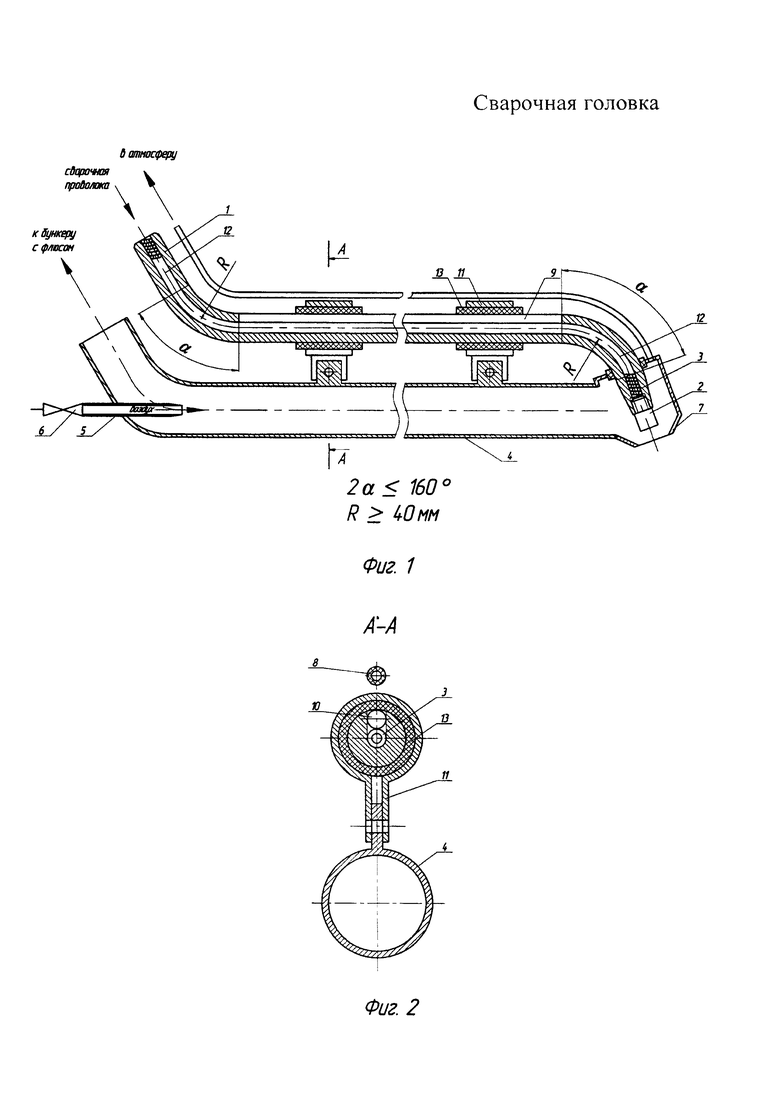

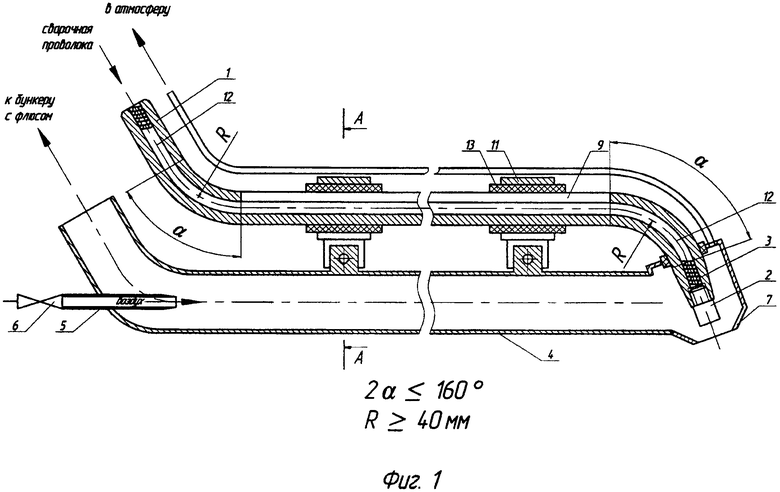

Сущность изобретения поясняется описанием его конструкции и чертежами, где:

на фиг. 1 изображен продольный разрез сварочной головки,

на фиг. 2 показан поперечный разрез по сечению А-А.

Сварочная головка содержит токопроводящую штангу 1 с токосъемным наконечником 2, направляющую для сварочной проволоки 3 и флюсоподающую трубу 4, соединенную с бункером-питателем (не показан) и форсункой 5 с регулятором 6 расхода воздуха с одной стороны и приемной воронкой 7 с другой. К верхней части приемной воронки 7 подключен воздуховод 8 для отвода из зоны сварки потока воздуха, транспортирующего флюс.

Концевые участки токопроводящей штанги 1 зеркально изогнуты в противоположные стороны, при этом радиусы обоих изгибов составляют не менее 40 мм, а их суммарная угловая величина дуги окружности не превышает 160°.

Направляющая для сварочной проволоки 3 выполнена в виде спиральной оплетки, уложена в продольную канавку 9 токопроводящей штанги 1 и закреплена в ней с помощью шпонки 10 и хомутов 11, причем концы спиральной оплетки 3 вставлены в отверстия 12, выполненные в концевых участках токопроводящей штанги 1. Флюсоподающая труба 4 и токопроводящая штанга 1 изолированы между собой посредством втулок 13.

Сварочная головка работает следующим образом.

Сварочную головку закрепляют на исполнительном агрегате, например на вертикальной сварочной колонне, и соединяют с одним из полюсов сварочного источника, бункером-питателем флюса и трубопроводом сжатого воздуха.

Для начала сварочного процесса производят заполнение флюсом зоны сварки. Флюс из бункера-питателя самотеком поступает на вход флюсоподающей трубы 3, а затем воздушным потоком с помощью форсунки 5 с регулятором 6 расхода воздуха в приемную воронку 7 и далее в зону сварки.

После заполнения зоны сварки слоем флюса инициируют сварочный процесс, т.е. включают сварочный ток, механизм подачи сварочной проволоки (не показан) и перемещают по определенной программе свариваемое или наплавляемое изделие. Одновременно с помощью регулятора 6 расхода воздуха производят регулировку расхода флюса, который зависит от многих факторов, прежде всего от режимов сварки (сварочного тока, скорости сварки), марки флюса и сварочных материалов.

Наклонное расположение токопроводящей штанги 1 и подача флюса потоком воздуха позволяют вести процесс сварки или наплавки в труднодоступных местах. Диаметр трубы или размер щелевого отверстия изделия, внутренняя поверхность которых подвергается сварке или наплавке, лимитируется габаритами сварочной головки и углом ее наклона к оси изделия. На практике диаметр трубы или размер щелевого отверстия может быть всего 60 мм, а длина проникновения сварочной головки внутрь изделия, которая ограничивается длиной сварочной головки, на практике достигает 1500 мм.

Наличие в верхней части воронки 7 воздуховода 8 позволяет производить отток воздуха из зоны сварки, подаваемого форсункой 5 в флюсоподаюшую трубу 4, и стабилизировать равномерность подачи флюса, а также тепловой режим сварочного процесса.

Заявляемое изобретение позволяет производить сварку и наплавку в труднодоступных местах, повысить качество сварки (наплавки) и упростить процесс изготовления сварочной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСТАВКА ДЛЯ НАПЛАВКИ ОТВЕРСТИЙ МАЛЫХ ДИАМЕТРОВ | 2003 |

|

RU2256539C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308365C1 |

| Устройство для многоэлектродной электрошлаковой и электродуговой сварки или наплавки и электрододержатель для сварки или наплавки | 1991 |

|

SU1834766A3 |

| СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2512702C1 |

| УСТРОЙСТВО для ЭЛЕКТРОДУГОВОЙ СВАРКИ под ФЛЮСОМI2 | 1971 |

|

SU319427A1 |

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| АВТОМАТ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1969 |

|

SU253275A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФЛЮСА | 1972 |

|

SU360182A1 |

| ТРАКТ ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1998 |

|

RU2149086C1 |

| СПОСОБ НАПЛАВКИ | 2013 |

|

RU2512698C1 |

Изобретение относится к сварочному оборудованию и может быть использовано для электродуговой сварки и наплавки под слоем флюса. Сварочная головка содержит токопроводяшую штангу 1 с токосъемным наконечником 2, направляющую 3 для сварочной проволоки и флюсоподающую трубу 4 с форсункой 5 и с регулятором 6 расхода воздуха с одной стороны и приемной воронкой 7 с другой стороны. К верхней части приемной воронки 7 подключен воздуховод 8 для отвода из зоны сварки потока воздуха, транспортирующего флюс. Концевые участки токопроводящей штанги 1 зеркально изогнуты в противоположные стороны, при этом радиусы обоих изгибов составляют не менее 40 мм, а их суммарная угловая величина дуги окружности не превышает 160°. При этом направляющая 3 для сварочной проволоки выполнена в виде спиральной оплетки, уложенной в продольную канавку 9 токопроводящей штанги 1 и закреплена в ней с помощью шпонки 10 и хомутов 11, а концы спиральной оплетки вставлены в отверстия 12, выполненные в концевых участках токопроводящей штанги 1. Использование изобретения позволяет производить сварку и наплавку в труднодоступных местах с высоким качеством. 2 ил.

Сварочная головка, содержащая токопроводящую штангу с изогнутым концом, на котором закреплен токосъемный наконечник, расположенную в штанге направляющую для сварочной проволоки и флюсоподающую трубу, имеющую форсунку с регулятором расхода сжатого воздуха, которые расположены с одной стороны трубы, и приемную воронку, расположенную с другой стороны трубы, при этом упомянутая труба выполнена с возможностью соединения с бункером-питателем флюса, отличающаяся тем, что второй конец токопроводящей штанги выполнен зеркально изогнутым в противоположную сторону относительно упомянутого конца с токосъемным наконечником, причем радиусы изгибов обоих концевых участков токопроводящей штанги составляют не менее 40 мм, а их суммарная угловая величина дуги окружности не превышает 160°, при этом направляющая для сварочной проволоки выполнена в виде спиральной оплетки, которая уложена в продольную канавку токопроводящей штанги и закреплена в ней с помощью шпонки и хомутов, концы спиральной оплетки вставлены в отверстия, выполненные в концевых участках токопроводящей штанги и связанные с продольной канавкой, а к верхней части приемной воронки подключен воздуховод для отвода потока воздуха из зоны сварки.

| УКОЛОВА Е.Н | |||

| Автоматическая сварка, М., Машгиз, 1960, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Токоподводящий мундштук | 1985 |

|

SU1324791A2 |

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ЗАЩИТНОГО ГАЗА | 2008 |

|

RU2423210C2 |

| WO 2005097391 A2, 20.10.2005 | |||

| DE 102008019327 A1, 22.10.2009 | |||

| KR 20020042604 A, 05.06.2002. | |||

Авторы

Даты

2018-02-05—Публикация

2015-11-10—Подача