Изобретение относится к сварочной технике, и может быть использовано, преимущественно, для автоматической подачи сварочной проволоки от подающего механизма в зону горения дуги.

Известен тракт для подачи проволоки, содержащий направляющий канал, один из концов которого соединен с приемным патрубком, неподвижно соединенным с корпусом подающего механизма, а другой - с мундштуком, и винтовую спираль, размещенную внутри направляющего канала (см. Авторское свидетельство СССР N 229703, кл. B 23 K 9/12, 1969 г.).

Однако известный тракт при его использовании для подачи электродной проволоки обладает тем недостатком, что он имеет возможность растяжения в продольном направлении, а это приводит в процессе движения сварочной проволоки по каналу к образованию зазора между приемным штуцером и спиралью, в котором проволока теряет устойчивость, свивается в спираль и далее по тракту не проходит, вследствие чего возникает необходимость трудоемкой разборки тракта. Это может произойти в том случае, если дуга не зажигается сразу после включения процесса сварки (наплавки), например вследствие того, что шлак от предыдущего валика успел застыть и стал неэлектропроводным.

Известен тракт для подачи электродной проволоки, содержащий гибкий направляющий канал, одним концом неподвижно соединенный с приемным патрубком корпуса подающего механизма, а другим - с наконечником, на котором закреплен мундштук, и спираль, размещенную внутри гибкого направляющего канала и опирающуюся одним концом на торец приемного патрубка (см. Авторское свидетельство СССР N 196210, кл. B 23 K 9/133, 1967 г.).

Данное техническое решение является наиболее близким к заявляемому по технической сущности и достигаемому результату.

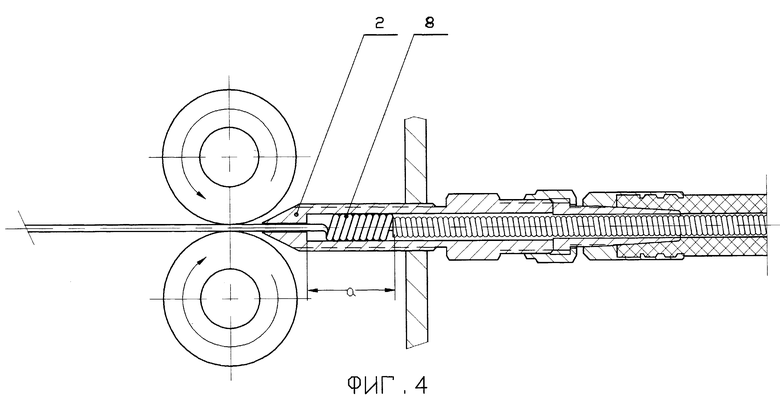

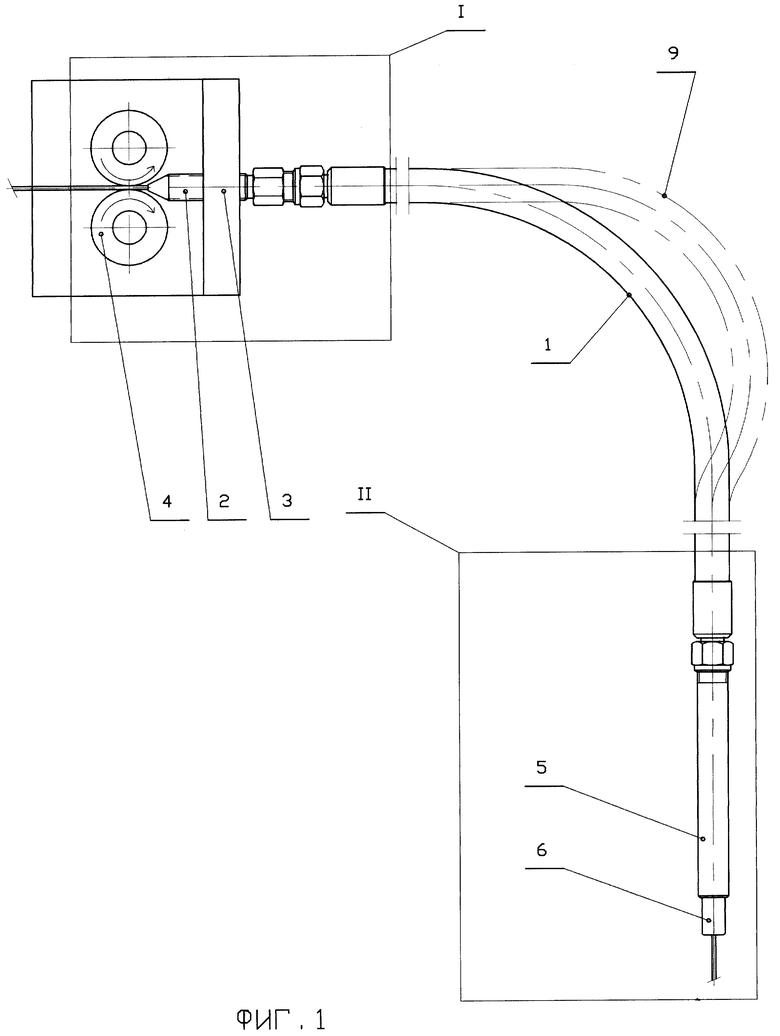

Недостатком известного тракта для подачи электродной проволоки является его недостаточная надежность, а также высокая трудоемкость обслуживания. Кроме того, спиральный канал имеет возможность перемещения в осевом направлении, образуя при этом нерегламентированный зазор между торцами приемного штуцера и спирального канала. Указанный недостаток обусловлен тем, что в начале процесса сварки или наплавки, особенно под слоем флюса, одной или несколькими последовательно расположенными дугами, дуга иногда сразу после включения процесса сварки (наплавки) не зажигается. Это происходит потому, что шлак от валика, наплавленного первой дугой, успевает застыть и становится неэлектропроводным, сварочная цепь не замыкается и дуга не возбуждается. Но так как автоматическая подача электродной проволоки не прекращается, а проволока упирается в неэлектропроводную среду, спиральный канал отходит от торца приемного патрубка (приемного штуцера), и между ним и концом спирального канала возникает все увеличивающийся зазор. Если величина указанного зазора превысит некоторое значение, определяемое критической длиной электродной проволоки, при которой она теряет устойчивость, происходит скручивание электродной проволоки в спираль именно в зазоре между торцом приемного штуцера и концом спирального канала (фиг. 4). При этом гибкий направляющий канал (рукав), охватывающий спиральный канал, растягивается и занимает положение 9 (фиг. 1). Проволока застревает в канале и не проходит через него. В таких случаях работу сварочного автомата приходится останавливать, разбирать весь тракт аппарата, удалять дефектный участок электродной проволоки и, устранив повреждения тракта, собирать тракт заново. Операция эта достаточно трудоемка. Упругий деформируемый металлический рукав, расположенный внутри резинового или пластмассового гибкого направляющего канала не предотвращает его нежелательное растяжение.

Задача изобретения - повышение надежности тракта для подачи электродной проволоки и уменьшение трудоемкости его эксплуатации, за счет исключения застревания в нем электродной проволоки.

Это решается за счет того, что в тракте для подачи электродной проволоки, содержащем гибкий направляющий канал, одним концом неподвижно соединенный с приемным штуцером корпуса подающего механизма, мундштук, наконечник и спираль, размещенную внутри гибкого направляющего канала, а гибкий направляющий канал выполнен в виде нерастягиваемого армированного стальным кордом резинового рукава, и соединен вторым концом с наконечником, на котором неподвижно закреплен мундштук, а спираль выполнена длиной, при которой один конец спирали упирается в торец приемного штуцера, а другой - наконечника.

В том случае, когда гибкий направляющий канал выполнен из армированного стальным кордом рукава, он не растягивается, а длина спирали выбирается такой, чтобы она устанавливалась враспор между приемным штуцером и наконечником (не образуется зазор между концом спирали и приемным штуцером), вследствие чего, в случае невозбуждения дуги, проволока не теряет устойчивости внутри гибкого направляющего канала, как это имело место в известном тракте с неармированным стальным кордом резиновым или пластмассовым гибким направляющим каналом (рукавом). Проволока теряет устойчивость уже на выходе из мундштука, что, однако, не приводит к негативным последствиям.

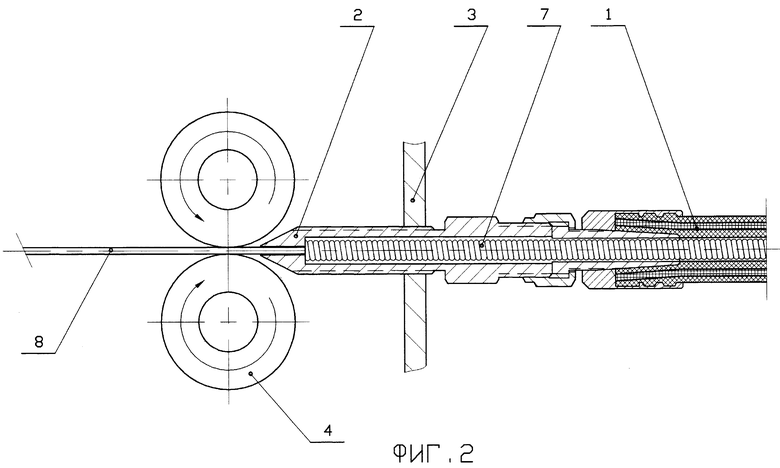

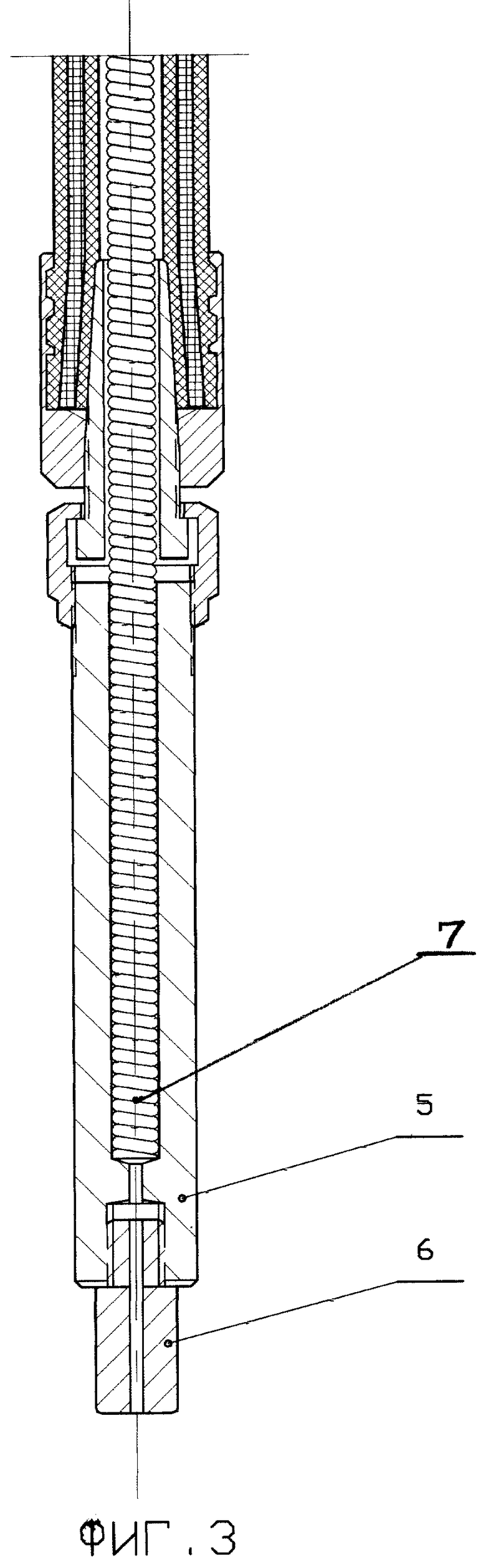

На фиг. 1 показан предлагаемый тракт для подачи электродной проволоки, на фиг. 2 - местный вид 1 (см. фиг. 1) - продольный разрез; на фиг. 4 изображен известный тракт для подачи электродной проволоки (при невозбуждении дуги в начале процесса сварки).

Тракт для подачи электродной проволоки содержит гибкий направляющий канал 1 (см. фиг. 2), одним концом неподвижно соединенный известным образом с приемным патрубком - приемным штуцером 2, неподвижно соединенным с корпусом 3, в котором размещен роликовый подающий механизм 4. Другим концом гибкий направляющий канал 1 известным образом неподвижно соединен с наконечником 5, на котором неподвижно закреплен мундштук 6.

Таким образом, один конец гибкого направляющего канала неподвижно соединен с корпусом подающего механизма, а другой - с горелкой.

Внутри гибкого направляющего канала 1 размещена спираль 7 (фиг. 3), внутренний диаметр которой подобран таким образом, чтобы он позволял с надлежащим зазором, без потери устойчивости проходить электродной проволоке 8. Наружный диаметр спирали 7 такой, что спираль свободно, но без зазоров входит внутрь гибкого направляющего канала 1. Длина спирали выбирается такой, чтобы один конец ее упирался бы в торец приемного штуцера 2, а другой - в торец наконечника 5.

Гибкий направляющий канал 1 выполнен в виде известного гибкого армированного стальным кордом резинового рукава (рукав БПЛ-8-21-32-у ГОСТ 6286-73). Указанный гибкий армированный стальным кордом резиновый рукав (рукав высокого давления) описан, например, в патенте Российской Федерации N 2020360, кл. F 16 L 11/08, 1991 г.

Устройство работает следующим образом. Ролики подающего механизма 4, вращаясь, сообщают электродной проволоке 8 поступательное движение, в результате чего электродная проволока 8 проходит через приемный штуцер 2 непосредственно в гибкий направляющий канал 7 и через наконечник 5 и мундштук 6 входит в зону горения сварочной дуги.

В том случае, если по упомянутым причинам в начале процесса сварки или наплавки, дуга сразу после включения процесса сварки (наплавки) не зажигается, проволока сначала упирается в наплавляемую поверхность, а затем теряет устойчивость уже на выходе из мундштука, что, однако, к негативным последствиям не приводит, и проволочный тракт, который при этом нет необходимости разбирать, остается неповрежденным.

Проволока 8 беспрепятственно проходит через канал 1 потому, что гибкий направляющий канал 1 не растягивается, так как он выполнен в виде гибкого армированного стальным кордом рукава, и не принимает форму 9, показанную на фиг. 1 штрихпунктирной линией, как это имеет место у известных устройств.

Опыты, проведенные при сварке и наплавке на автоматах А-1197 и СТ-014 подтвердили, что в том случае, если при этом используется гибкий направляющий канал, выполненный в виде известных резинового или пластмассового (пластикового) рукавов, не армированных стальным кордом, то в случае невозбуждения дуги в начале сварки (наплавки) происходит растяжение гибкого канала и затем потеря устойчивости и скручивание и застревание электродной проволоки в гибком направляющем канале.

В случае же использования нерастягиваемого гибкого армированного стальным кордом рукава со вставленной в него спиралью при невозбуждении дуги в начале процесса сварки электродная проволока теряла устойчивость за мундштуком, за пределами тракта, и, в отличие от предыдущего случая, не было необходимости производить трудоемкую операцию по разборке тракта и удалению дефектного участка электродной проволоки.

Таким образом, использование предлагаемого изобретения позволит повысить надежность трактов для подачи электродной проволоки применяемых при автоматических процессах сварки и наплавки, снизить трудоемкость их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151039C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ ДИСКООБРАЗНЫХ И ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ОПОРНЫМИ ОСЯМИ | 1998 |

|

RU2162775C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО НА ИЗДЕЛИЕ ПОКРЫТИЯ | 1998 |

|

RU2133652C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ПОКРЫТИЯ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2000 |

|

RU2163526C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2275997C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| СВАРОЧНАЯ ГОЛОВКА | 2015 |

|

RU2643732C2 |

Изобретение относится к сварке, в частности к устройствам для подачи электродной проволоки, и может найти применение в различных отраслях машиностроения в сварочных автоматах и полуавтоматах для электродуговой сварки. Гибкий направляющий канал тракта одним концом неподвижно соединен с приемным штуцером корпуса подающего механизма. Спираль размещена внутри гибкого направляющего канала. Гибкий направляющий канал выполнен в виде нерастягиваемого армированного стальным кордом резинового рукава и соединен вторым концом с наконечником. Мундштук закреплен на наконечнике. Спираль выполнена длиной, при которой один ее конец упирается в торец приемного штуцера, а другой - наконечника. Использование изобретения позволяет повысить надежность трактов для подачи проволоки, используемых при автоматических процессах сварки и наплавки, снизить трудоемкость их эксплуатации. 4 ил.

Тракт для подачи электродной проволоки, содержащий гибкий направляющий канал, одним концом неподвижно соединенный с приемным штуцером корпуса подающего механизма, мундштук, наконечник и спираль, размещенную внутри гибкого направляющего канала, отличающийся тем, что гибкий направляющий канал выполнен в виде нерастягиваемого армированного стальным кордом резинового рукава и соединен вторым концом с наконечником, на котором неподвижно закреплен мундштук, а спираль выполнена длиной, при которой один конец спирали упирается в торец приемного штуцера, а другой - наконечника.

| ТРАКТ ПОДАЧИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 0 |

|

SU196210A1 |

| Способ соединения армированного стальным кордом резинового рукава | 1974 |

|

SU511467A1 |

| Шланг | 1939 |

|

SU58103A1 |

| Гибкий армированный рукав | 1981 |

|

SU979777A1 |

| Контактный наконечник для электродуговой сварки | 1977 |

|

SU620343A2 |

Авторы

Даты

2000-05-20—Публикация

1998-08-07—Подача