Изобретение относится к литейному производству, в частности к получению стальной трубной заготовки с упрочненной внешней поверхностью, твердой дисперсной фазой, которая может быть применена в металлургической и других отраслях промышленности.

Известен способ получения стальной трубной заготовки, включающий в себя подачу расплава из сталеразливочного ковша во вращающуюся горизонтальную литейную форму, с одновременной подачей дисперсных частиц различной плотности. При этом подача частиц происходит последовательно весь период разливки, а именно после заливки 25% расплава подачу карбида вольфрама прекращают, после в струю расплава подают частицы карбида кремния и одновременно увеличивают вращение формы до 800 об/мин, после заливки 75% расплава, в струю расплава заканчивается подача частиц карбида кремния и начинается подача частиц карбида титана, и одновременно уменьшают скорость вращения до первоначального значения 600 об/мин (RU №2443505, B22D 13/00, опубл. 27.02.2012). Способ обеспечивает получение трубной заготовки с высокими жаропрочными свойствами в средней части и высокими прочностными свойствами на внутренней и внешней поверхности. Однако таким способом возможно получать только толстостенные отливки, и невозможно получить тонкостенную отливку с упрочненным поверхностным слоем.

В качестве ближайшего аналога выбран способ формирования трубной заготовки методом центробежного литья, включающий в себя заливку расплава во вращающуюся вокруг горизонтальной оси литейную форму и присадку тугоплавких частиц через дозатор в струю металла (RU №2381087, B22D 13/00, опубл. 10.02.2010).

Недостатком способа является то, что в случае получения тонкостенных отливок имеет место разность плотностей дисперсных частиц и металла, что в процессе кристаллизации приведет к выталкиванию частиц с внешнего слоя в тело отливки.

Задачей изобретения является получение тонкостенной стальной трубной заготовки с упрочненным внешним слоем из дисперсных частиц.

Указанная задача решается тем, что способ получения тонкостенной стальной трубной заготовки центробежным литьем, включающий вращение литейной формы, заливку во вращающуюся форму расплава и подачу дисперсных частиц карбида вольфрама, отличается тем, что подачу дисперсных частиц карбида вольфрама в литейную форму осуществляют до вращения формы.

Трубная заготовка формируется путем центробежного литья, включающего заливку расплава во вращающуюся литейную форму, в которую предварительно поданы дисперсные частицы карбида вольфрама. Частицы необходимо подавать до начала вращения изложницы, после ее запуска, за счет влияния на них центробежных сил, частицы расположатся равномерным слоем на внутренней поверхности литейной формы, и таким образом во время заливки расплава имеет место высокая скорость кристаллизации, что в свою очередь не позволяет перейти частицам с внешнего слоя в тело отливки, и за счет чего формируется упрочненный дисперсными частицами внешний слой.

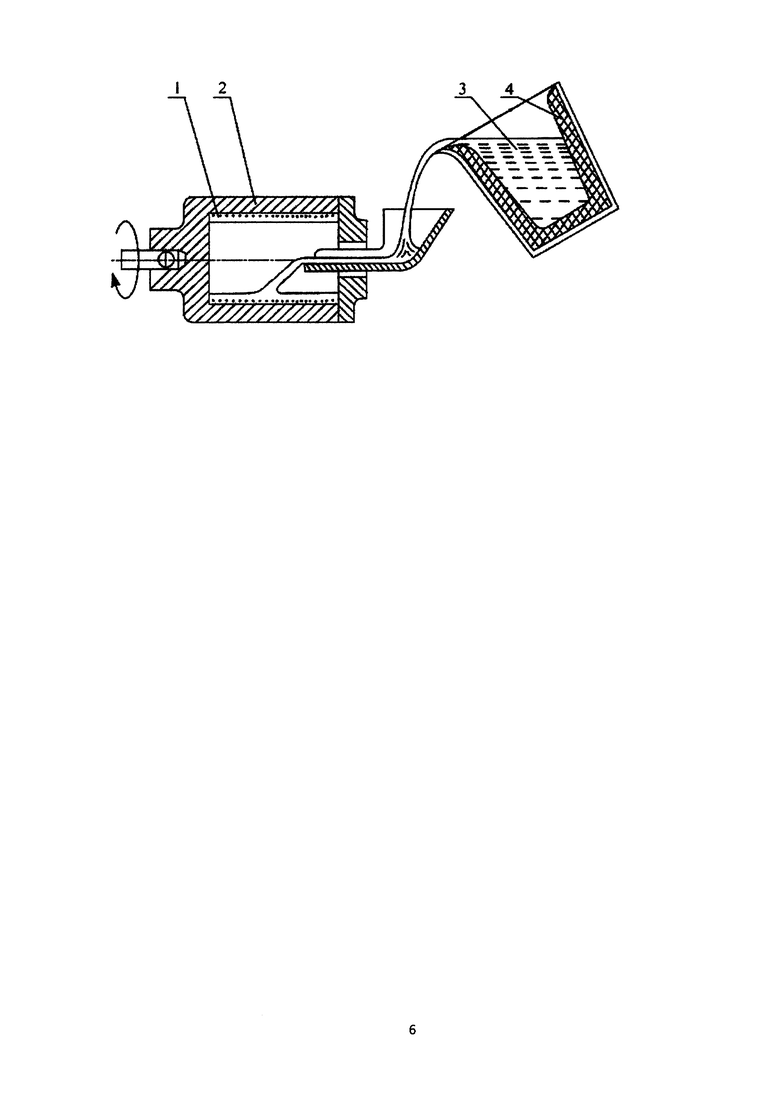

Сущность данного способа иллюстрируется чертежом, где представлена схема получения тонкостенной трубной заготовки: 1 - тугоплавкая дисперсная фаза, 2 - форма, 3 - расплав, 4 - сталеразливочный ковш.

Примеры осуществления способа

Пример 1

Для проведения эксперимента были предварительно взвешены частицы, карбида вольфрама, их количество составляло по 1% от массы расплава, а именно 60 гр. Вводили частицы в изложницу до начала вращения изложницы. Сразу по включению машины центробежного литья скорость вращения изложницы составляла 800 об/мин, для обеспечения равномерного распределения частиц по всей поверхности литейной формы, и начиналась подача расплава. После затвердевания жидкого расплава литейную форму останавливали и извлекали из нее полученную заготовку. Исследование микроструктуры полученной заготовки показало, что частицы были захвачены расплавом, однако высокая скорость кристаллизации не позволила данным частицам перейти в тело отливки, что в свою очередь позволило сформироваться слою, упрочненному дисперсными частицами на поверхности заготовки. Триботехнические испытания образцов, взятых с поверхности отливки, показали более высокую стойкость к абразивному износу. Измерения твердости на внешнем слое показали увеличение ее на 30-35 НВ, по сравнению с отливкой, полученной без введения дисперсных частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ | 2016 |

|

RU2647975C1 |

| Способ получения стальной трубной заготовки с повышенной радиационной стойкостью | 2020 |

|

RU2742093C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ | 2010 |

|

RU2443505C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРУБНОЙ ЗАГОТОВКИ | 2008 |

|

RU2381087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ТИПА "СТАКАН" | 2013 |

|

RU2557854C1 |

| Способ получения трубной заготовки методом непрерывного литья с вытягиванием заготовки вверх из кристаллизатора | 2015 |

|

RU2628225C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2606824C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

Изобретение относится к литейному производству. Способ включает введение дисперсных частиц карбида вольфрама в литейную форму, вращение литейной формы со скоростью 800 об/мин, при которой осуществляется равномерное распределение частиц по всей поверхности формы, и заливку расплава стали в форму. После затвердевания расплава извлекают отливку, имеющую упрочненный карбидом вольфрама внешний слой. Стальные тонкостенные трубные заготовки имеют высокую твердость и износостойкость. 1 ил., 1 пр.

Способ получения тонкостенной стальной трубной заготовки центробежным литьем, включающий вращение литейной формы, заливку во вращающуюся форму расплава и подачу дисперсных частиц карбида вольфрама, отличающийся тем, что подачу дисперсных частиц карбида вольфрама в литейную форму осуществляют до вращения формы.

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ | 2010 |

|

RU2443505C1 |

| Способ центробежного литья чугунных труб | 1975 |

|

SU527250A1 |

| О-ТЕХКЙНЕСКАЯБИБЛИОТЕКАЛ. Б. Рогацкий | 0 |

|

SU335012A1 |

| Способ центробежного литья стальных труб | 1981 |

|

SU1007827A1 |

Авторы

Даты

2018-02-06—Публикация

2016-12-12—Подача